Изобретение относится к машиностроению и может быть использовано при абразивной обработке поверхностей деталей, в частности упорных уплотнительных поверхностей замков бурильных труб, в том числе, муфты и ниппеля.

В процессе эксплуатации бурильные трубы подвергаются различным видам износа, а именно, абразивному, коррозионному, износу замковых резьб и другим видам износа, и механическим воздействиям, в результате чего на поверхностях упорных уплотнительных торцов замков бурильных труб появляются вмятины, выбоины, надрезы и прочие повреждения, что изменяет размеры, прочностные характеристики замков, а также влияет на герметичность замковых соединений.

Наиболее близким аналогом является техническое решение - устройство для шлифования уплотнительных поверхностей трубопроводной арматуры (RU 2615100 С1, В24В 15/03, 04. 03. 2017-/1), которое может быть использовано для шлифования упорной торцевой поверхности ниппеля и муфты двухупорного замкового соединения бурильной трубы и содержит корпус и один шлифовальный диск с шлифовальной шкуркой.

Если на упорной уплотнительной поверхности, в частности замкового резьбового соединения, в процессе инспекции обнаружены вышеуказанные дефекты, размеры которых являются достаточными для отбраковки бурильной трубы на основании критериев, определенных стандартами, и качество поверхности считается не соответствующим установленным требованиям, такие трубы подлежат отбраковке. Если отбракованные бурильные трубы пригодны для ремонта, то осуществляют их ремонт, если же трубы не пригодны для ремонта, то они подлежат окончательной отбраковке.

При ремонте дефекты на упорных уплотнительных поверхностях бурильных труб, включая замки, при достаточной длине тела замка бурильной трубы, представляется возможным устранить путем токарной обработки, так как только данный вид обработки позволяет достичь требований, предъявляемых к упорным уплотнительным поверхностям бурильных труб, включая торцы замков бурильных труб. Устранение дефектов с поверхности трубы не должно привести к нарушению геометрических параметров трубы.

Целью заявленного изобретения является оперативное устранение дефектов в процессе инспекции бурильных труб с соблюдением требований, предъявляемых к упорным уплотнительным поверхностям бурильных труб, включая торцы замков бурильных труб, но, не ограничиваясь ими, и, как следствие, эффективное восстановление отбракованных труб с сохранением механических свойств материала при шлифовке, что снижает материальные и временные затраты на содержание фонда бурильных труб более чем в 10 раз.

Устройство является простым в использовании, компактным и мобильным для перемещения.

Поставленная задача достигается за счет устранения дефектов на упорных уплотнительных поверхностях бурильных труб, включая упорные уплотнительные поверхности на торцах замков бурильных труб, но, не ограничиваясь ими, с помощью заявленного устройства посредством шлифования. Шлифование осуществляют путем прижима шлифовальных дисков к обрабатываемым поверхностям, в частности к упорным уплотнительным торцам неподвижного замка бурильной трубы и съема материала заданной величины с каждой из ее поверхностей.

Прижим шлифовальных дисков к поверхностям детали осуществляют постоянно или прерывисто с паузами, продолжительность которых определяется условиями устранения дефекта на поверхностях обрабатываемой детали, в том числе упорных уплотнительных поверхностях замков бурильных труб, но, не ограничиваясь ими.

Изобретение предназначено для обработки ниппеля и муфты замка бурильной трубы.

Приспособление монтируется на ниппель или внутри муфты замка бурильной трубы с помощью резьбового соединения корпуса устройства и соответствующей ответной резьбы ниппеля или муфты путем свинчивания. Такое базирование обеспечивает точность обработки с соблюдением требований, предъявляемых к торцам замков бурильных труб для обеспечения герметичности замковых соединений в процессе эксплуатации.

Точность, предъявляемая к изготовлению деталей приспособления устройства, и подшипники, размещенные по окружности фланца с шлифовальным диском, позволяют достичь соосности узла относительно корпуса устройства и замка бурильной трубы, а также параллельности торцов дисков относительно обрабатываемых торцов замка бурильной трубы. Узел может совершать одновременно два вида движения относительно корпуса устройства и замка бурильной трубы: вращательное - передаваемое через фланец от электроинструмента, и поступательное - передаваемое вручную через электроинструмент от оператора. Во время вращательно-поступательного движения, закрепленные на дисках через клеевое соединение шлифовальные шкурки, производят абразивную обработку торцов замка бурильной трубы, ниппеля или муфты, и позволяют при шлифовке не сильно нагревать материал замка, а, следовательно, не ухудшать механические свойства материала в результате шлифовки.

Благодаря небольшому количеству резьбовых соединений, можно произвести быструю сборку-разборку приспособления и оперативно заменить такие расходные материалы, как шлифовальные шкурки шлифовальных дисков, а также унифицировать некоторые детали двух типов приспособлений, непосредственно участвующих в обработке упорных уплотнительных торцов замков бурильных труб, а именно шлифовальных дисков, соединенных клеем с шлифовальными шкурками.

Устройство используется для обработки уплотнительных поверхностей двухупорных замковых соединений бурильных труб.

Устройство для обработки торцевой уплотнительной поверхности бурильной трубы с двухупорным замковым соединением, в частности, поверхности ниппеля или муфты, состоит из корпуса, состоящего из двух частей.

Первая, внешняя часть корпуса содержит жестко собранный узел, состоящий из фланца, размещенного внутри внешней части корпуса со стороны входной торцевой поверхности для электроинструмента и закрепленного на внешней торцевой поверхности внешней части корпуса с помощью винтов, и снабженного на противоположном торце внешней части корпуса шлифовальным диском с шлифовальной шкуркой, прикрепленным к внешней части корпуса винтами. Шлифовальная шкурка, прикрепленная к шлифовальному диску клеем, соприкасается с обрабатываемой наружной упорной торцевой поверхностью ниппеля или муфты замкового соединения бурильной трубы.

Вторая, внутренняя часть корпуса, размещенная внутри первой, внешней части, также содержит жестко собранный узел, состоящий из фланца, снабженного на торце шлифовальным диском с шлифовальной шкуркой, прикрепленным к фланцу винтами. Шлифовальная шкурка, прикрепленная к шлифовальному диску клеем, соприкасается с обрабатываемой внутренней упорной торцевой поверхностью ниппеля или муфты замкового соединения бурильной трубы.

Фланец внешней части корпуса соединен с фланцем внутренней части корпуса с помощью резьбового соединения путем вращения ключом через шестигранный паз на торце фланца внутренней части корпуса, при этом одновременно фиксируется фланец внешней части корпуса, чем предотвращается возможность его вращения.

Между внутренней продольной стенкой и фланцем внутренней части корпуса в соответствующих шпоночных пазах по окружности размещены шпонки с подшипниками между ними, исключающие вращение подшипников относительно внутренней части корпуса и фланца. По краям подшипников выполнены пазы для размещения в них стопорных колец, фиксирующих подшипники внутри внутренней части корпуса устройства. Подшипники позволяют достичь соосности узла относительно корпуса и замка бурильной трубы, а также параллельности торцов шлифовальных дисков относительно обрабатываемых упорных торцевых поверхностей торцов замка бурильной трубы.

Пример осуществления 1

Устройство для обработки упорной торцевой поверхности ниппеля двухупорного замкового соединения бурильной трубы состоит из корпуса, состоящего из двух частей. Первая, внешняя часть корпуса содержит жестко собранный узел, состоящий из фланца, размещенного внутри внешней части корпуса со стороны торцевого входного отверстия для электроинструмента, и закрепленного по окружности торцевой поверхности внешней части корпуса с помощью винтов, и размещенного на противоположной торцевой части внешней части корпуса шлифовального диска с шлифовальной шкуркой, прикрепленного по окружности к внешней части корпуса винтами. Шлифовальная шкурка, прикрепленная клеем к шлифовальному диску, соприкасается с обрабатываемой наружной упорной торцевой поверхностью ниппеля.

Вторая, внутренняя часть корпуса, размещенная внутри внешней части корпуса, также содержит жестко собранный узел, состоящий из фланца, снабженного на торце шлифовальным диском с шлифовальной шкуркой, прикрепленным по окружности к фланцу винтами. Шлифовальная шкурка, прикрепленная клеем к шлифовальному диску, соприкасается с обрабатываемой внутренней упорной торцевой поверхностью ниппеля.

Между внутренней продольной стенкой и фланцем внутренней части корпуса и в соответствующих шпоночных пазах размещены по окружности шпонки с фиксирующими подшипниками между ними, исключающие вращение подшипников относительно внутренней части корпуса и фланца. По краям подшипников выполнены пазы для размещения в них стопорных колец, фиксирующих подшипники внутри внутренней части корпуса устройства.

Устройство монтируется на ниппеле двухупорного замкового соединения бурильной трубы путем вращения внутренней части корпуса соответствующим инструментом через сквозные совмещенные отверстия в корпусе устройства и свинчиванием внутренней резьбы внутренней части корпуса и соответствующей наружной ответной резьбы ниппеля.

При выполнении обработки наружной упорной торцевой поверхности ниппеля, ниппель размещается внутри внутренней части корпуса устройства таким образом, чтобы его внутренняя упорная торцевая поверхность, подлежащая обработке, упиралась в шлифовальный диск с прикрепленной к нему с помощью клея шлифовальной шкуркой, размещенный на торце фланца, закрепленный с помощью шестигранного паза и винтов по окружности, и расположенный во внутренней части корпуса, а наружная упорная торцевая поверхность ниппеля, подлежащая обработке, упиралась в шлифовальный диск фланца с прикрепленной к нему с помощью клея шлифовальной шкуркой, расположенный в торце внешней части корпуса со стороны входного отверстия корпуса, и закрепленный на ней винтами по окружности.

Наружная резьба ниппеля свинчивается с ответной внутренней резьбой внутренней части корпуса.

Фланец внешней части корпуса соединен с электроинструментом, осуществляющим вращение устройства. При вращении фланца внешней части корпуса вращательное движение передается размещенному на его торцевой части шлифовальному диску, а через фланец внутренней части корпуса размещенному на его торце шлифовальному диску внутренней части корпуса. Одновременно с помощью руки оператора осуществляется поступательное движение инструмента, передающееся через фланец внешней части корпуса на фланец внутренней части корпуса, и на соответствующие шлифовальные диски.

Процесс шлифования может осуществляться непрерывно или через интервалы. Интервал выбирается исходя из условий устранения дефекта.

Пример осуществления 2

Устройство для обработки упорной торцевой поверхности муфты двухупорного замкового соединения бурильной трубы состоит из корпуса, состоящего из двух частей. Первая, внешняя часть корпуса содержит жестко собранный узел, состоящий из фланца, размещенного внутри внешней части корпуса со стороны торцевого входного отверстия для электроинструмента, и закрепленного по окружности торцевой поверхности внешней части корпуса с помощью винтов, и размещенного на противоположной торцевой части внешней части корпуса шлифовального диска с шлифовальной шкуркой, прикрепленного по окружности к внешней части корпуса винтами. Шлифовальная шкурка, прикрепленная клеем к шлифовальному диску, соприкасается с обрабатываемой наружной упорной торцевой поверхностью муфты.

Вторая, внутренняя часть корпуса, размещенная внутри внешней части корпуса, также содержит жестко собранный узел, состоящий из фланца, снабженного на торце шлифовальным диском с шлифовальной шкуркой, прикрепленным по окружности к фланцу винтами. Шлифовальная шкурка, прикрепленная клеем к шлифовальному диску, соприкасается с обрабатываемой внутренней упорной торцевой поверхностью муфты.

Между внутренней продольной стенкой и фланцем внутренней части корпуса в соответствующих шпоночных пазах размещены по окружности шпонки с фиксирующими подшипниками между ними, исключающие вращение подшипников относительно внутренней части корпуса и фланца. По краям подшипников выполнены пазы для размещения в них стопорных колец, фиксирующих подшипники внутри внутренней части корпуса устройства.

Устройство монтируется на муфте двухупорного замкового соединения бурильной трубы путем одновременного вращения внешней части корпуса и внутренней части корпуса соответствующим инструментом через сквозные совмещенные отверстия и свинчиванием внешней резьбы внутренней части корпуса и соответствующей внутренней ответной резьбы муфты.

При выполнении обработки внутренней упорной торцевой поверхности муфты устройство размещается внутри муфты таким образом, чтобы ее внутренняя упорная торцевая поверхность, подлежащая обработке, упиралась в шлифовальный диск с прикрепленной к нему с помощью клея шлифовальной шкуркой, размещенный на торце фланца с помощью шестигранного паза и винтов по окружности, и расположенного внутри внутренней части корпуса, а внешняя упорная торцевая поверхность муфты, подлежащая обработке, упиралась в шлифовальный диск фланца, расположенный на торце внешней части корпуса.

Внутренняя резьба муфты свинчивается с ответной внешней резьбой внутренней части корпуса устройства.

Фланец внешней части корпуса соединен с электроинструментом, осуществляющим вращение устройства. При вращении фланца внешней части корпуса вращательное движение передается размещенному на его торце шлифовальному диску, осуществляющему обработку внешней упорной торцевой поверхности муфты, а через фланец внутренней части корпуса размещенному на его торце шлифовальному диску внутренней части корпуса, осуществляющий обработку внутренней упорной торцевой поверхности муфты.

Одновременно с помощью руки оператора осуществляется поступательное движение инструмента, передающееся через фланец внешней части корпуса на фланец внутренней части корпуса, и на соответствующие шлифовальные диски.

Процесс шлифования может осуществляться непрерывно или через интервалы. Интервал выбирается исходя из условий устранения дефекта.

Ниже приводится описание приложенных чертежей.

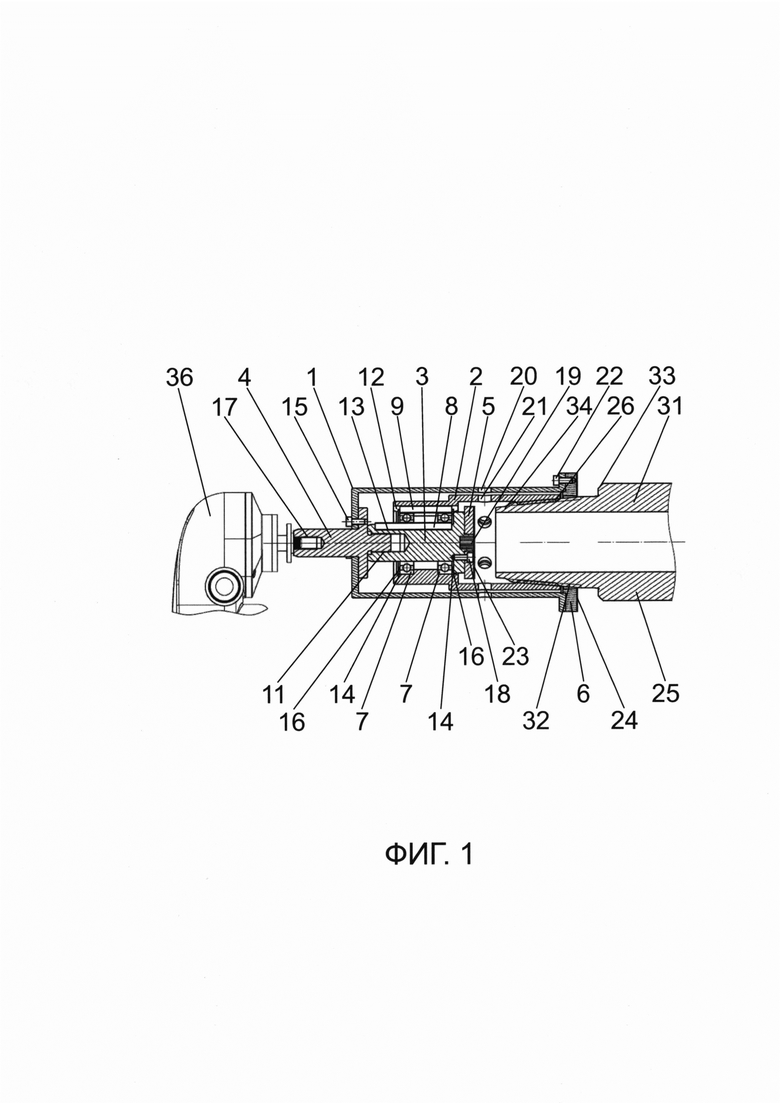

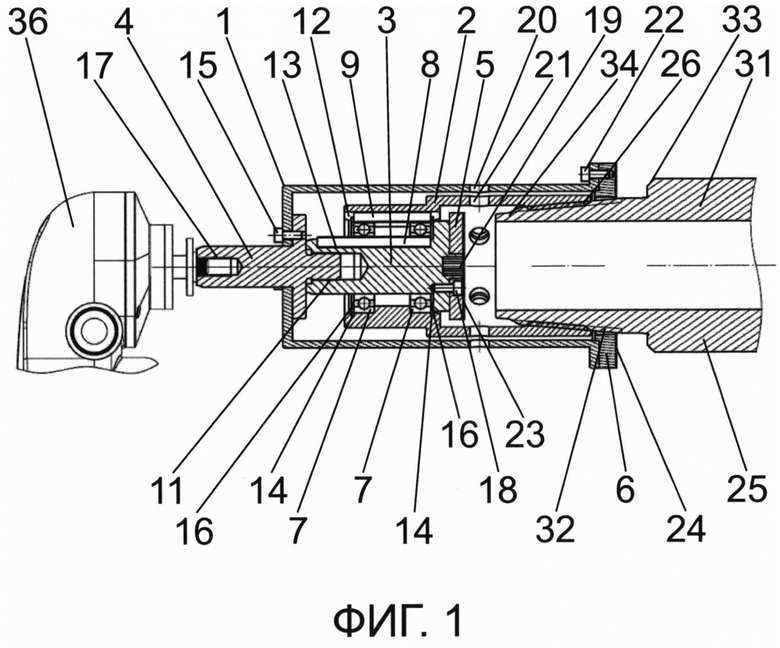

Фиг. 1 - устройство для обработки ниппеля двухупорного замкового соединения бурильной трубы в разрезе, где

1 - внешняя часть корпуса устройства

2 - внутренняя часть корпуса устройства

3 - фланец внутренней части корпуса устройства

4 - фланец внешней части корпуса устройства

5 - шлифовальный диск внутренней части корпуса устройства

6 - шлифовальный диск внешней части корпуса устройства

7 - фиксирующие подшипники

8 - шпонка в пазу фланца внутренней части корпуса

9 - шпонка в пазу стенки внутренней части корпуса

11 - резьбовое соединение фланцев

12 - шпоночный паз стенки внутренней части корпуса

13 - шпоночный паз фланца внутренней части корпуса

14 - паз для стопорного кольца

15 - винты крепления фланца к внешней части корпуса устройства

16 - стопорные кольца

17 - резьбовое соединение фланца внешней части корпуса

18 - винты крепления диска к фланцу внутренней части корпуса

19 - шестигранный паз на торцевой поверхности фланца внутренней части корпуса

20 - сквозное отверстие внешней части корпуса

21 - сквозное отверстие внутренней части корпуса

22 - винты крепления шлифовального диска к внешней торцевой части корпуса

23 - шлифовальная шкурка шлифовального диска внутренней части корпуса

24 - шлифовальная шкурка шлифовального диска внешней части корпуса

25 - неподвижный замок бурильной трубы

26 - резьбовое соединение внутренней части корпуса

31 - ниппель замка бурильной трубы

32 - резьба на внешней поверхности ниппеля

33 - наружная упорная торцевая поверхность ниппеля

34 - носик ниппеля

36 - электроинструмент

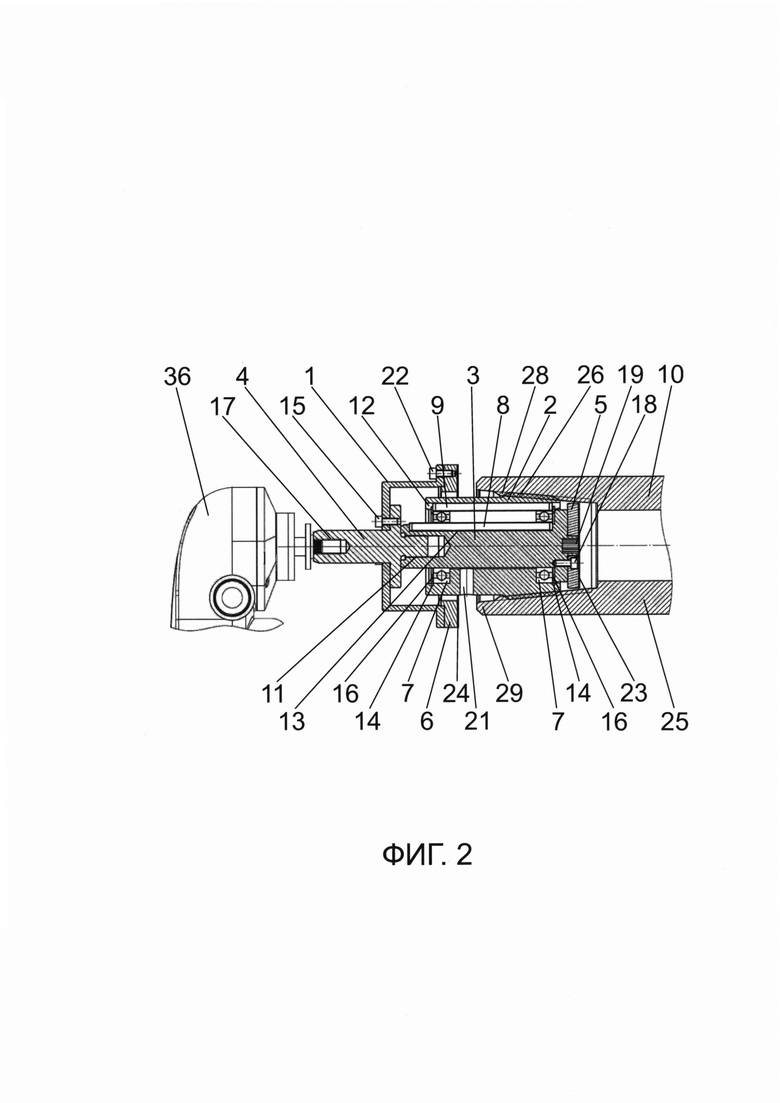

Фиг. 2 - устройство для обработки муфты двухупорного замкового соединения бурильной трубы в разрезе, где

1 - внешняя часть корпуса устройства

2 - внутренняя часть корпуса устройства

3 - фланец внутренней части корпуса устройства

4 - фланец внешней части корпуса устройства

5 - шлифовальный диск внутренней части корпуса устройства

6 - шлифовальный диск внешней части корпуса устройства

7 - фиксирующие подшипники

8 - шпонка в пазу второго фланца внутренней части корпуса

9 - шпонка в пазу стенки внутренней части корпуса

10 - муфта замка бурильной трубы

11 - резьбовое соединение фланцев

12 - шпоночный паз стенки внутренней части корпуса

13 - шпоночный паз фланца внутренней части корпуса

14 - паз для стопорного кольца

15 - винты крепления фланца к внешней части корпуса

16 - стопорные кольца

17 - резьбовое соединение фланца первой внешней части корпуса

18 - винты крепления диска к фланцу внутренней части корпуса

19 - шестигранный паз на торцевой поверхности фланца внутренней части корпуса

21 - сквозное отверстие внутренней части корпуса устройства

22 - винты крепления шлифовального диска к внешней торцевой части корпуса

23 - шлифовальная шкурка шлифовального диска внутренней части корпуса

24 - шлифовальная шкурка шлифовального диска внешней части корпуса

25 - неподвижный замок

26 - резьбовое соединение внутренней части корпуса

28 - внутренняя резьба муфты

29 - наружная упорная торцевая поверхность муфты

32 - резьба на внешней поверхности ниппеля

36 - электроинструмент

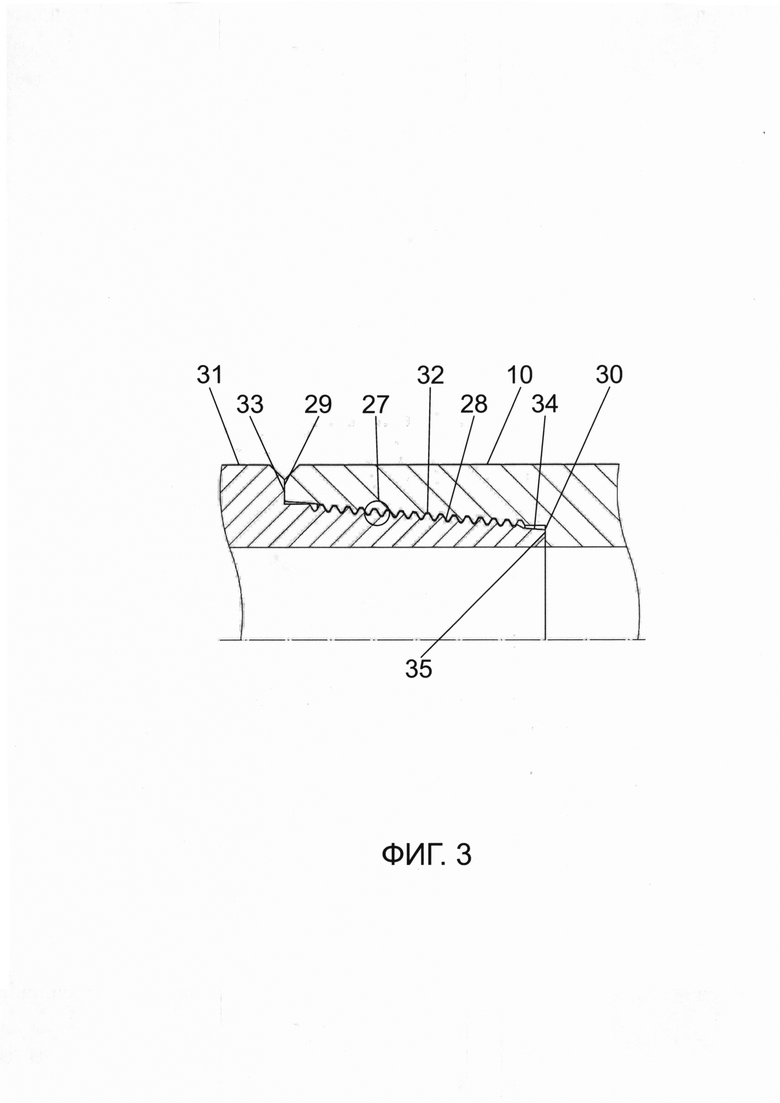

Фиг. 3 - двухупорное замковое соединение в разрезе, где

10 - муфта двухупорного замкового соединения бурильной трубы

27 - ответные резьбы ниппель - муфта

28 - внутренняя резьба муфты

29 - наружная упорная торцевая поверхность муфты

30 - внутренний упорный торец муфты

31 - ниппель замка бурильной трубы

32 - резьба на наружной поверхности ниппеля

33 - наружная упорная торцевая поверхность ниппеля

34 - носик ниппеля

35 - внутренняя упорная торцевая поверхность на носике ниппеля Ниже приводится описание изобретения со ссылкой на чертежи. Пример осуществления 1

Устройство для обработки поверхности ниппеля 31 (Фиг. 1, Фиг. 3) состоит из корпуса, состоящего из двух частей, первая внешняя часть корпуса 1 (Фиг. 1) содержит жестко собранный узел, состоящий из фланца 4 (Фиг. 1), размещенного внутри внешней части корпуса 1 (Фиг. 1) со стороны входного отверстия для электроинструмента 36 (Фиг. 1), и закрепленного на торцевой поверхности внешней части корпуса с помощью винтов 15 (Фиг. 1), и размещенного на противоположной торцевой части внешней части корпуса шлифовального диска 6 (Фиг. 1) со шлифовальной шкуркой 24 (Фиг. 1), прикрепленного к внешней части корпуса 1 (Фиг. 1) винтами 22 (Фиг. 1, Фиг. 2). Шлифовальная шкурка 24 (Фиг. 1), прикрепленная клеем к шлифовальному диску 6 (Фиг. 1), соприкасается с обрабатываемой внешней торцевой поверхностью 33 (Фиг. 1) ниппеля 31 (Фиг. 1, Фиг. 3).

Вторая внутренняя часть корпуса 2 (Фиг. 1, Фиг. 2), размещенная внутри внешней части корпуса 1 (Фиг. 1), также содержит жестко собранный узел, состоящий из фланца 3 (Фиг. 1), снабженного на торце шлифовальным диском 5 (Фиг. 1) се шлифовальной шкуркой 23 (Фиг. 1), прикрепленным к фланцу 3 (Фиг. 1, Фиг. 2) с помощью шестигранного паза 19 (Фиг. 1) и винтами 18 (Фиг. 1). Шлифовальная шкурка 23 (Фиг. 1), прикрепленная клеем к шлифовальному диску 5 (Фиг. 1), соприкасается с обрабатываемой внутренней торцевой поверхностью 35 (Фиг. 3) ниппеля 31 (Фиг. 1, Фиг. 3).

Между внутренней продольной стенкой внутренней части корпуса 2 (Фиг. 1) и фланцем 3 (Фиг. 1, Фиг. 2) в шпоночных пазах 12 (Фиг. 1), 13 (Фиг. 1) стенки второй, внутренней части корпуса 2 (Фиг. 1) и фланца 3 (Фиг. 1), соответственно, размещены шпонка 9 (Фиг. 1) и шпонка 8 (Фиг. 1) с фиксирующими подшипниками 7 (Фиг. 1) между ними. По краям подшипников 7 (Фиг. 1) выполнены пазы 14 (Фиг. 1) для размещения в них стопорных колец 16 (Фиг. 1), фиксирующих подшипники 7 (Фиг. 1, Фиг. 2) внутри внутренней части 2 (Фиг. 1) корпуса устройства.

Устройство монтируется на ниппеле 31 (Фиг. 1) двухупорного замкового соединения 25 (Фиг. 1) бурильной трубы через резьбовое соединение 26 (Фиг. 1) второй внутренней части корпуса 2 (Фиг. 1) путем вращения внутренней части корпуса 2 (Фиг. 1) соответствующим инструментом через совмещенные сквозные отверстия 20 (Фиг. 1) и 21 (Фиг. 1) в корпусе устройства и с помощью резьбового соединения 26 (Фиг. 1) внутренней части корпуса 2 (Фиг. 1) и ответной наружной резьбы ниппеля 32 (Фиг. 3).

При выполнении обработки наружной поверхности ниппеля 31 (Фиг. 1) ниппель размещается внутри внутренней части корпуса 2 (Фиг. 1) таким образом, чтобы его внутренняя упорная торцевая поверхность 35 (Фиг. 3), подлежащая обработке, упиралась в шлифовальный диск 5 (Фиг. 1) с прикрепленной к нему с помощью клея шлифовальной шкуркой 23 (Фиг. 1), размещенный на торце фланца 3 (Фиг. 1) с помощью винтов 18 (Фиг. 1) по окружности и шестигранного паза 19 (Фиг. 1), и расположенного во внутренней части корпуса 2 (Фиг. 1), а наружная упорная торцевая поверхность 33 (Фиг. 1) ниппеля 31 (Фиг. 1), подлежащая обработке, упиралась в шлифовальный диск 6 (Фи.1) фланца 4 (Фиг. 1), расположенный на торце внешней части корпуса 1 (Фиг. 1) со стороны входного отверстия корпуса, и закрепленного на ней винтами 22 (Фиг. 1).

Наружная резьба 32 (Фиг. 3) ниппеля 31 (Фиг. 1) свинчивается с ответной резьбой 26 (Фиг. 1) внутренней части корпуса 2 (Фиг. 1).

Фланец 4 (Фиг. 1) внешней части корпуса 1 (Фиг. 1) соединен с электроинструментом 36 (Фиг. 1), осуществляющим вращение устройства. При вращении фланца 4 (Фиг. 1) внешней части корпуса 1 (Фиг. 1) вращательное движение передается на шлифовальный диск 6 (Фиг. 1), размещенный на торце внешней части корпуса 1 (Фиг. 1), а через фланец 3 (Фиг. 1) внутренней части корпуса 2 (Фиг. 1) передается размещенному на его торце шлифовальному диску 5 (Фиг. 1).

Одновременно с помощью руки оператора осуществляется поступательное движение электроинструмента 36 (Фиг. 1, Фиг. 2), передающееся через фланец 4 (Фиг. 1) внешней части корпуса 1 (Фиг. 1), фланец 3 (Фиг. 1) внутренней части корпуса 2 (Фиг. 1) на шлифовальный диск 6 (Фиг. 1), шлифовальный диск 5 (Фиг. 1), соответственно.

Процесс шлифования может осуществляться непрерывно или через интервалы. Интервал выбирается исходя из условий устранения дефекта.

Пример осуществления 2

Устройство для обработки поверхности муфты состоит из корпуса, состоящего из двух частей, первая, внешняя часть корпуса 1 (Фиг. 2) содержит жестко собранный узел, состоящий из фланца 4 (Фиг. 2), размещенного внутри внешней части корпуса 1 (Фиг. 2) со стороны входной торцевой поверхности для электроинструмента 36 (Фиг. 2) и закрепленного на торцевой поверхности внешней части корпуса 1 (Фиг. 2) с помощью винтов 15 (Фиг. 2), и снабженного на противоположной торцевой поверхности внешней части корпуса устройства 1 (Фиг. 2) шлифовальным диском 6 (Фиг. 2) се шлифовальной шкуркой 24 (Фиг. 2), прикрепленным к корпусу винтами 22 (Фиг. 2). Шлифовальная шкурка 24 (Фиг. 2), прикрепленная клеем к шлифовальному диску 6 (Фиг. 1), соприкасается с обрабатываемой наружной упорной торцевой поверхностью 29 (Фиг. 3) муфты 10 (Фиг. 2, Фиг. 3).

Вторая, внутренняя часть корпуса 2 (Фиг. 2), размещенная внутри внешней части корпуса 1 (Фиг. 2), также содержит жестко собранный узел, состоящий из фланца 3 (Фиг. 2), снабженного на торце шлифовальным диском 5 (Фиг. 2) се шлифовальной шкуркой 23 (Фиг. 2), прикрепленным к фланцу 3 (Фиг. 2) винтами 18 (Фиг. 2). Шлифовальная шкурка 23 (Фиг. 2), прикрепленная к шлифовальному диску 5 (Фиг. 2) с помощью клея, соприкасается с обрабатываемой внутренней упорной торцевой поверхностью 30 (Фиг. 2) муфты 10 (Фиг. 2).

Между внутренней продольной стенкой внутренней части корпуса 2 (Фиг. 2) и фланцем 3 (Фиг. 2) внутренней части корпуса 2 (Фиг. 2) в соответствующих шпоночных пазах 12 (Фиг. 2), 13 (Фиг. 2) стенки внутреннего корпуса 2 (Фиг. 2) и фланца 3 (Фиг. 2) размещены шпонка 9 (Фиг. 2) и шпонка 8 (Фиг. 2) с подшипниками 7 (Фиг. 2) между ними. По краям подшипников 7 (Фиг. 2) выполнены пазы 14 (Фиг. 2) для размещения в них стопорных колец 16 (Фиг. 2), фиксирующих подшипники 7 (Фиг. 2) внутри внутренней части корпуса устройства 2 (Фиг. 2).

При выполнении обработки внутренней поверхности муфты 10 (Фиг. 2) устройство размещается внутри муфты 10 (Фиг. 2) с помощью ответной внутренней резьбы 28 (Фиг. 2, Фиг. 3) муфты 10 (Фиг. 2) и резьбового соединения 26 (Фиг. 2) внутренней части корпуса 2 (Фиг. 2) таким образом, чтобы ее внутренняя упорная торцевая поверхность 30 (Фиг. 3), подлежащая обработке, упиралась в шлифовальный диск 5 (Фиг. 2) се шлифовальной шкуркой 23 (Фиг. 2), размещенный на торце фланца 3 (Фиг. 2) с помощью винтов 18 (Фиг. 2) и шестигранного паза 19 (Фиг. 2), и расположенного внутри второй, внутренней части корпуса 2 (Фиг. 2), а наружная упорная торцевая поверхность 29 (Фиг. 2) муфты 10 (Фиг. 2), подлежащая обработке, упиралась в шлифовальный диск 6 (Фиг. 2) фланца 4 (Фиг. 2), расположенный на торце внешней части корпуса 1 (Фиг. 2).

Внутренняя резьба 28 (Фиг. 2) муфты 10 (Фиг. 2) свинчивается с ответной резьбой 26 (Фиг. 2) внутренней части корпуса 2 (Фиг. 2).

Фланец 4 (Фиг. 2) внешней части корпуса 1 (Фиг. 2) соединен с электроинструментом 36 (Фиг. 2), осуществляющим вращение устройства. При вращении фланца 4 (Фиг. 2) внешней части корпуса 1 (Фиг. 2) вращательное движение передается на шлифовальный диск 6 (Фиг. 2), размещенный на торце внешней части корпуса 1 (Фиг. 2), а через фланец 3 (Фиг. 2) внутренней части корпуса 2 (Фиг. 2) передается размещенному на его торце шлифовальному диску 5 (Фиг. 2).

Одновременно с помощью руки оператора осуществляется поступательное движение электроинструмента 36 (Фиг. 2), передающееся через фланец 4 (Фиг. 2) внешней части корпуса 1 (Фиг. 2), фланец 3 (Фиг. 2) внутренней части корпуса 2 (Фиг. 2) на шлифовальный диск 6 (Фиг. 2), шлифовальный диск 5 (Фиг. 2), соответственно.

Процесс шлифования может осуществляться непрерывно или через интервалы. Интервал выбирается исходя из условий устранения дефекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УТЯЖЕЛЕННАЯ БУРИЛЬНАЯ ТРУБА С ДВУХУПОРНЫМ ЗАМКОВЫМ РЕЗЬБОВЫМ СОЕДИНЕНИЕМ | 2019 |

|

RU2726758C1 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| ДВОЙНАЯ ЭЛЕКТРИЧЕСКАЯ БУРИЛЬНАЯ ТРУБА | 2018 |

|

RU2690237C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ И НАРУЖНОЙ РЕЗЬБЫ БУРИЛЬНЫХ ТРУБ С ПРИВАРЕННЫМИ ЗАМКАМИ | 2008 |

|

RU2371629C1 |

| ДВУХУПОРНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ТРУБ | 2016 |

|

RU2616950C2 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| ЗАМОК ДЛЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2669018C2 |

| СПОСОБ КОНТРОЛЯ ОТРИЦАТЕЛЬНОГО НАТЯГА СОЕДИНЕНИЯ ДЕТАЛЕЙ С КОНИЧЕСКОЙ РЕЗЬБОЙ | 2002 |

|

RU2238389C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА ВНУТРЕННЕЙ ИЛИ НАРУЖНОЙ РЕЗЬБЫ | 2019 |

|

RU2705176C1 |

Изобретение относится к обработке материалов резанием и может быть использовано для шлифования упорной торцевой поверхности ниппеля или муфты двухупорного замкового соединения бурильной трубы. Устройство состоит из корпуса, выполненного в форме цилиндра и состоящего из внешней и внутренней частей, фланцев и шлифовальных дисков с шлифовальной шкуркой внутренней и внешней частей корпуса. Фланцы внешней и внутренней части корпуса соединены резьбовым соединением с одной стороны и шестигранным пазом, выполненным на торце фланца внутренней части корпуса. Шлифование поверхности ниппеля или муфты осуществляют фланцем внешней части корпуса. Шлифование упорной торцевой поверхности ниппеля осуществляют при его размещении внутри внутренней части корпуса. Шлифование упорной торцевой поверхности муфты осуществляют при ее размещении поверх внутренней части корпуса. Обеспечивается устранение дефектов обрабатываемых поверхностей с сохранением механических свойств материала при шлифовании. 2 з.п. ф-лы, 3 ил.

1. Устройство для шлифования упорной торцевой поверхности ниппеля или муфты двухупорного замкового соединения бурильной трубы, содержащее корпус, отличающееся тем, что

корпус выполнен в виде цилиндра и состоит из внешней части и внутренней части, размещенной внутри внешней части, причем

внешняя часть выполнена со сквозным отверстием для крепления на обрабатываемой поверхности и содержит фланец, размещенный внутри внешней части корпуса с возможностью соединения с электроинструментом и закрепленный по окружности на внешней торцевой поверхности внешней части корпуса посредством винтов, и шлифовальный диск с прикрепленной шлифовальной шкуркой, расположенный на противоположной торцевой поверхности внешней части корпуса и закрепленного на ней винтами с обеспечением обработки наружной упорной торцевой поверхности ниппеля или муфты двухупорного замкового соединения бурильной трубы, а

внутренняя часть корпуса выполнена с резьбой на ее внутренней и внешней поверхностях, предназначенной для свинчивания с ответной резьбой наружной поверхности ниппеля и внутренней поверхности муфты, соответственно, и со сквозным отверстием для крепления устройства на обрабатываемой поверхности путем свинчивания, и содержит фланец, на торце которого установлен шлифовальный диск с приклеенной шлифовальной шкуркой, прикрепленный к фланцу винтами по окружности с обеспечением обработки внутренней упорной торцевой поверхности ниппеля или муфты двухупорного замкового соединения бурильной трубы, при этом

фланцы внешней и внутренней частей корпуса соединены посредством резьбового соединения, выполненного с одной стороны указанных фланцев, и шестигранного паза, выполненного на торце фланца внутренней части корпуса, а

между внутренней продольной стенкой внутренней части корпуса и фланцем внутренней части корпуса в соответствующих шпоночных пазах по окружности размещены шпонки с фиксирующими подшипниками между ними, по краям которых выполнены пазы для размещения в них стопорных колец, фиксирующих подшипники внутри внутренней части корпуса устройства.

2. Устройство по п. 1, отличающееся тем, что указанная резьба на внутренней поверхности внутренней части корпуса выполнена из условия размещения ниппеля внутри внутренней части корпуса с упором внутренней упорной торцевой поверхности ниппеля в шлифовальный диск внутренней части корпуса, а наружной упорной торцевой поверхности ниппеля - в шлифовальный диск внешней части корпуса.

3. Устройство по п. 1, отличающееся тем, что указанная резьба на внешней поверхности внутренней части корпуса выполнена из условия размещения муфты поверх внутренней части корпуса с упором внутренней упорной торцевой поверхности муфты в шлифовальный диск внутренней части корпуса, а наружной упорной торцевой поверхности муфты - в шлифовальный диск внешней части корпуса.

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2015 |

|

RU2615100C1 |

| Автоматический мерник для водно-спиртовых растворов | 1957 |

|

SU120034A1 |

| КОНСТРУКЦИЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564324C1 |

| US 4287688 A1, 08.09.1981. | |||

Авторы

Даты

2022-11-07—Публикация

2020-11-27—Подача