Изобретение относится к области изготовления бурильной трубы, а именно к соединению металлических трубчатых деталей со стальными замками.

Известно соединение трубчатых деталей сваркой трением и способ сварки трением соединения трубчатых деталей, содержащее деталь замка и трубу с сопрягаемыми свариваемыми торцами, деталь замка со стороны сопрягаемого торца расточена с образованием кольцевого выступа, имеющего внутреннюю коническую поверхность, а труба у сопрягаемого свариваемого торца проточена с образованием ответной наружной конической поверхности, при этом упомянутые конические поверхности размещены с возможностью их посадки с гарантированным натягом после сварки деталей замка и трубы (патент РФ №RU 2366551, МПК В23К 20/12, опубл. 10.09.2009 г.).

Известно соединение бурильных труб, в котором торцы трубы соединены с деталями замка (ниппель или муфту) сваркой. В данном соединении перед операцией сварки для упрочнения сварного соединения концы трубы высаживают, т.е. утолщают (см. ГОСТ Р 50278-92 «Трубы бурильные с приваренными замками. Технические требования»).

В известных технических решениях использование сварки в неразъемных соединениях, как правило, снижает прочность до 35% от прочности трубы и не обеспечивает необходимую соосность замков с трубой.

Наиболее близкой по совокупности существенных признаков является труба бурильная с замками переменного внутреннего сечения, включающая тело трубы с высаженными концами и с приваренными к ним ниппелем и муфтой замка, соединяемыми между собой посредством трапецеидальной конической резьбы с двумя упорами - внешним и внутренним, внутреннее отверстие ниппеля и внутреннее отверстие муфты, примыкающие к внутреннему упору, меньше внутреннего отверстия ниппеля и муфты, примыкающих к сварке, при этом переход от меньшего отверстия муфты, примыкающего к внутренней упорной плоскости, к ее большему отверстию, примыкающему к сварке, выполнен в виде диффузора, а внешний контур внутреннего упорного торца ниппеля сопрягается с ответным внутренним упорным уступом муфты по закругленной поверхности (патент РФ на ПМ №RU 128912, МПК F16L 9/00, Е21В 17/00, опубл. 10.06.2013 г.).

Недостатком данной полезной модели является недостаточно прочное соединение трубы с муфтой и ниппелем из-за использования сварки при их соединении и не обеспечивает заданную соосность замков с осью трубы.

Задача предлагаемого технического решения заключается в повышении эксплуатационных качеств бурильных труб.

Поставленная задача решается тем, что в конструкции бурильной трубы, включающей трубы с высаженными концами и с присоединенными к ним ниппелем и муфтой замка, соединенными между собой посредством резьбы, с внешней и внутренней упорными поверхностями, высаженные концы труб и сопряженные с ними поверхности ниппеля и муфты выполнены с цилиндрической и конической поверхностями, при этом конические поверхности выполнены ступенчатыми с образованием канавок, в которых размещен припой, припой размещен и на торце сопрягаемой цилиндрической поверхности, трубы соединены с ниппелем и муфтой посредством пайки с натягом, кроме того, на наружной поверхности ниппеля и муфты выполнены наплавлением износостойкие пояски.

Геометрия сопряженных поверхностей трубы, ниппеля и муфты обеспечивает гарантированную посадку с натягом и обеспечивает соосность труб и замков. Высота ступеней на конических поверхностях выполнена в пределах допуска на упругие деформации материала соединяемых деталей.

Угол наклона конических сопряженных поверхностей соединения выбирается таким образом, чтобы суммарная срезающая толщина всех выступов у основания не была меньше толщины стенки невысаженной части трубы. Внутренний диаметр ниппеля и муфты и внутренний диаметр трубы равны.

Выполнение высаженных концов труб и сопряженных с ними концов муфты и ниппеля с цилиндрической и конической поверхностями обеспечивает посадку с натягом, что обеспечивает прочность и надежность соединения.

Выполнение конических поверхностей ступенчатыми с образованием канавок, позволяет обеспечить надежную фиксацию деталей замка с трубой, а также равномерно разместить припой, что обеспечивает герметичность и надежность соединения.

Соединение трубы с ниппелем и муфтой посредством пайки позволило получить равнопрочное соединение, обладающее высокой герметичностью, вибрационной и усталостной прочностью.

Наличие на наружной поверхности ниппеля и муфты износостойких поясков и позволяет противостоять комбинированному износу бурильной трубы, такому, как истирание грубым абразивом разбуриваемых горных пород, эрозии, сильным ударам и давлению.

Все вышеперечисленные признаки в совокупности позволяют повысить эксплуатационные качества бурильной трубы.

Для решения поставленной задачи в способе изготовления бурильной трубы, включающем высадку концов труб, соединение концов труб с ниппелем и муфтой, соединение ниппеля и муфты между собой резьбовым соединением, производят механическую обработку соединяемых концов труб, ниппеля и муфты с образованием сопрягаемых цилиндрических и конических поверхностей, при этом на конических поверхностях выполняют ступени с образованием канавок, в которых размещают припой, припой размещают и на торце сопрягаемой цилиндрической поверхности, на наружной поверхности ниппеля и муфты наплавляют износостойкие пояски, соединение ниппеля, муфты с трубой осуществляют посредством пайки с натягом.

Новыми признаками являются то, что производят механическую обработку соединяемых концов труб, ниппеля и муфты с образованием цилиндрических и конических поверхностей, при этом на конических поверхностях выполняют ступени с образованием канавок, в которых размещают припой, припой размещают и на торце сопрягаемой цилиндрической поверхности, на наружной поверхности ниппеля и муфты выполняют износостойкие пояски, соединение ниппеля, муфты с трубой осуществляют посредством пайки с натягом.

Угол наклона конусных сопряженных поверхностей соединения выбирается таким образом, чтобы суммарная срезающая толщина всех выступов у основания не была меньше толщины стенки невысаженной части трубы.

Ниппель, муфту и трубы перед соединением подвергают термообработке по отдельности.

Заявленная совокупность признаков позволила повысить эксплуатационные качества бурильной трубы.

Техническим результатом заявленного технического решения является получение равнопрочного соединения труб с деталями замка, обладающего высокой герметичностью, вибрационной и усталостной прочностью.

Анализ известных технических решений в данной области техники показал, что заявляемое техническое решение имеет признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяет получить новый технический результат, следовательно, заявляемое техническое решение соответствует условиям патентоспособности «новизна» и «изобретательский уровень».

Заявляемое техническое решение поясняется чертежами:

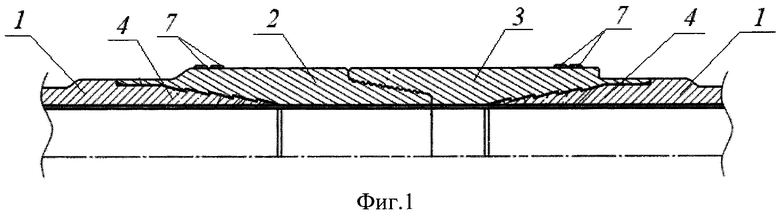

фиг. 1 - конструкция бурильной трубы, в разрезе;

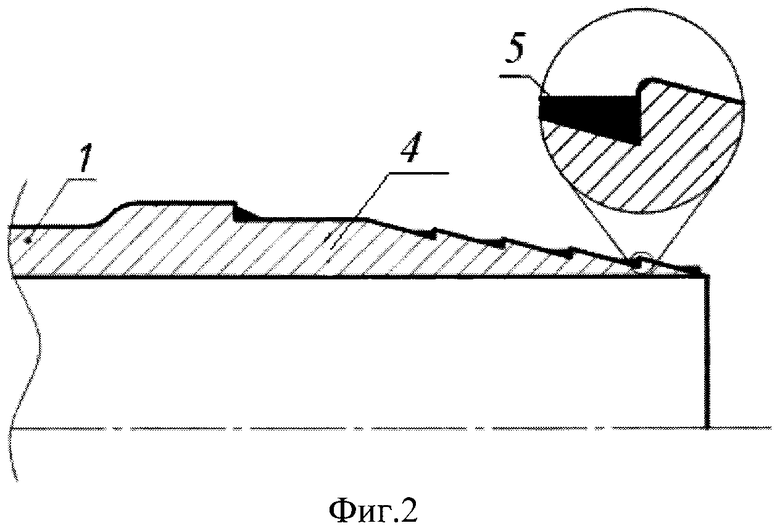

фиг. 2 - конец трубы, в разрезе;

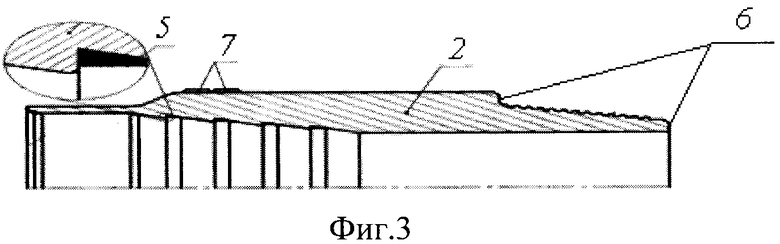

фиг. 3 - ниппель, в разрезе;

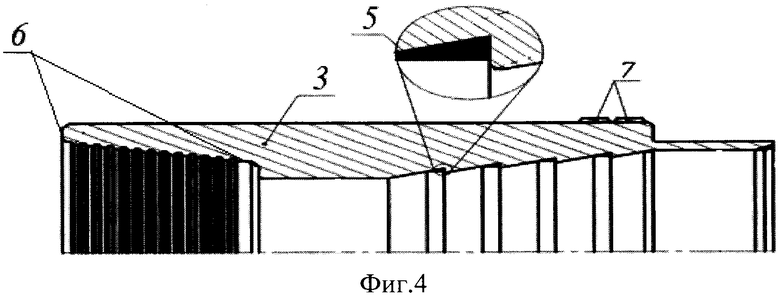

фиг. 4 - муфта, в разрезе;

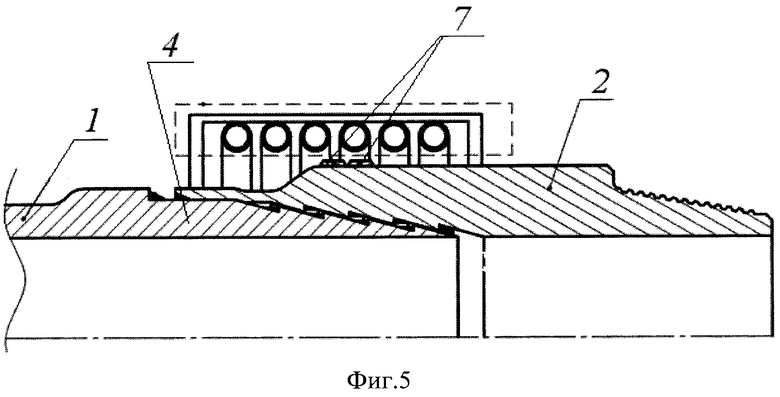

фиг. 5 - реализация способа сборки ниппеля с трубой, в разрезе;

фиг. 6 - реализация способа сборки муфты с трубой, в разрезе;

Бурильная труба состоит из металлических труб 1, соединенных между собой при помощи замков. Замки выполнены из стали и состоят из ниппеля 2 и муфты 3.

Трубы 1 выполнены из легированной стали или алюминиевого сплава с высаженными концами 4. Трубы 1 с высаженными концами 4 термически обработаны (закалкой, нормализацией, отпуском).

Высаженные концы 4 труб 1 выполнены с цилиндрической и конической поверхностями. Коническая поверхность трубы 1 выполнена ступенчатой с образованием кольцевых канавок, в которых размещен припой 5 или выполнено лужение конических и цилиндрических сопряженных поверхностей припоем. Кроме того, припой 5 заложен и на торце сопрягаемой цилиндрической поверхности.

Ниппель 2 и муфта 3 для бурильной трубы изготовлены по требованиям ГОСТ 27834-95 из легированной стали. Поверхности ниппеля 2 и муфты 3, сопрягаемые с трубой 1, выполнены комбинированными, состоящими из цилиндрических и конических участков. Конические участки ниппеля 2 и муфты 3 выполнены ступенчатыми с образованием кольцевых канавок, в которых размещен припой 5, или выполнено лужение конических и цилиндрических сопряженных поверхностей припоем.

Припой 5 выполнен в виде ленты, имеющей профиль канавок. В качестве припоя 5 может использоваться серебряный припой, который дает возможность использования более низких температур, не влияющих на их термическую обработку и при этом получения прочных швов.

Ниппель 2 и муфта 3 соединены между собой резьбовым соединением. В резьбовой части ниппеля 2 и муфты 3 выполнены внешние и внутренние упорные поверхности 6, обеспечивающие увеличенные моменты свинчивания при соединении труб 1. Данное резьбовое разъемное соединение позволяет выдерживать моменты свинчивания, на 35-70% большие, чем стандартные замки, в зависимости от диаметра.

Ниппель 2 и муфта 3 термообработаны, а их резьбовые части упрочнены.

На наружной поверхности ниппеля 2 и муфты 3 выполнены, например, наплавлением износостойкие пояски 7. А на внутреннюю поверхность нанесено покрытие. Это повышает эксплуатационные характеристики при работе в условиях скважины с необсадным стволом и имеет наименьшие показатели износа бурильной трубы в условиях скважины с обсадной колонной. Износостойкие пояски 7 позволяют противостоять комбинированному износу, такому как истирание грубым абразивом разбуриваемых горных пород, эрозии, сильным ударам и давлению.

Высота ступеней на конических поверхностях трубы 1, ниппеля 2 и муфты 3 выполнена в пределах допуска на упругие деформации материала соединяемых деталей. Вершины ступеней притуплены.

Сопрягаемые конические поверхности трубы 1, ниппеля 2 и муфты 3 имеют одинаковую конусность по отношению к осевой линии и одинаковый шаг ступеней. Геометрия сопряженных поверхностей при соединении ниппеля 2 и муфты 3 с трубой 1 обеспечивает посадку с гарантированным натягом.

Угол наклона конических сопряженных поверхностей соединения выбирается таким образом, чтобы суммарная срезающая толщина всех выступов у основания не была меньше толщины стенки невысаженной части трубы 1.

Внутренний диаметр ниппеля 2 и муфты 3 и внутренний диаметр трубы 1 равны.

Трубы 1 соединены с ниппелем 2 и муфтой 3 посредством пайки с натягом.

Способ изготовления бурильной трубы осуществляется следующим образом.

Берут металлическую трубную заготовку, фиксируют на горизонтально-ковочной машине в нескольких местах с помощью гидравлического зажима и осуществляют высадку одновременно обоих концов трубы за один проход пуансона, затем трубную заготовку термически обрабатывают. Трубы 1 подвергают правке, контролю по геометрическим характеристикам и по дефектам поверхности. Затем высаженные концы 4 труб 1 подвергают механической обработке и формируют на них ступенчатые конические с образованием кольцевых канавок и цилиндрические сопрягаемые поверхности. В кольцевые канавки закладывают припой 5 или выполняют лужение конических и цилиндрических сопряженных поверхностей припоем. Кроме того, припой 5 закладывают и на торец сопрягаемой цилиндрической поверхности.

Берут ниппель 2 и муфту 3, изготовленные по ГОСТ 27834-95. Ниппель 2 и муфту 3 подвергают термической обработке по отдельности и упрочняют их резьбовые части. В резьбовой части ниппель 2 и муфта 3 выполнены с внешней и внутренней упорными поверхностями 6, которые обеспечивают увеличенные моменты свинчивания при соединении труб 1.

Внутренние сопрягаемые поверхности ниппеля 2 и муфты 3 подвергают механической обработке и получают конические ступенчатые с образованием кольцевых канавок и цилиндрические сопрягаемые поверхности. Механическую обработку осуществляют на токарных станках с соблюдением всех допусков и посадок. Затем на наружную поверхность ниппеля 2 и муфты 3 производят наплавление износостойких поясов 7, а на внутреннюю поверхность ниппеля 2 и муфты 3 наносят покрытие.

В кольцевые канавки закладывают припой 5 или выполняют лужение конических и цилиндрических сопряженных поверхностей припоем.

Соединение ниппеля 2 и муфты 3 с трубой 1 осуществляют на горизонтальном прессе с предварительным нагревом замков индуктором ТВЧ и создают необходимое осевое давление. Давление и нагрев замков обеспечивают термическую посадку сопрягаемых поверхностей с гарантированным натягом. Нагретые замки разогревают припой 5 и нагревают ответные охватываемые сопряженные поверхности концов трубы 1, обеспечивая герметичность и повышенную прочность соединения. Полученное соединение охлаждают на воздухе.

Проводят контроль геометрических размеров и гидравлическое испытание. На внутреннюю поверхность трубы 1 наносят защитные покрытия.

Использование пайки позволило получать соединения, равнопрочные с основным металлом, обладающие высокой герметичностью, вибрационной и усталостной прочностью.

В качестве примера для изготовления бурильной трубы использовали трубы группы прочности Х80, XI20, G105, S135 диаметром 127 мм, внутренним диаметром 109,8 мм, толщиной стенки 9,2 мм, длиной 11 м из стали 37Г2Ф с исходной структурой, имеющей размер зерна 9-10 баллов, использован индукционный нагрев. Нагрев при пайке производился установкой ТВЧ с частоты 2500 Гц, мощностью 100 кВт. Пайка велась серебряным припоем. Нагрев - на высокочастотной установке МГЗ-102А (с преобразователем частоты ПВС-100-2500 и трансформатором ВТО-500) и ЛГ-363 с частотой 68 кГц. Нагрев осуществлялся с применением индуктора, обеспечивающего равномерный нагрев труб разного диаметра. Пайка трубы с замком производилась в оснастке, обеспечивающей соосность в условиях поджатия в осевом направлении на гидравлическом прессе. Вытекание жидкого припоя предотвращается образованием замкнутых поверхностей при сопряжении поверхностей.

Изобретение обеспечивает улучшение качества изготовления бурильной трубы и повышает надежность, долговечность работы бурильной трубы.

Таким образом, заявляемое техническое решение позволило повысить эксплуатационные качества бурильной трубы за счет получения равнопрочного соединения труб с деталями замка, обладающего высокой герметичностью, вибрационной и усталостной прочностью и за счет отсутствия мест сужения в бурильной трубе, снижающего гидравлические потери при прохождении жидкости по трубам с покрытием.

Конструкция бурильной трубы и способ ее изготовления могут быть осуществлены на стандартном оборудовании с использованием современных материалов и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366551C2 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366552C2 |

| Резьбовое соединение труб | 1979 |

|

SU859596A1 |

| Способ сварки трением трубчатых деталей | 2018 |

|

RU2705833C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРИЛЬНЫХ ТРУБ | 1970 |

|

SU262796A1 |

| ИНТЕГРАЛЬНАЯ ИЗНОСОСТОЙКАЯ НАКЛАДКА И СПОСОБ | 2011 |

|

RU2558555C2 |

| ЗАМОК ДЛЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2669018C2 |

| БУРИЛЬНАЯ ТРУБА С СОЕДИНИТЕЛЬНЫМИ ЗАМКАМИ | 2007 |

|

RU2334156C1 |

| СПОСОБ МУФТОВОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2001 |

|

RU2215924C2 |

Группа изобретений относится к области изготовления бурильной трубы, а именно к соединению металлических трубчатых деталей со стальными замками. Технический результат - получение равнопрочного соединения труб с деталями замка, обладающего высокой герметичностью, вибрационной и усталостной прочностью. Способ изготовления бурильной трубы включает высадку концов труб, соединение концов труб с ниппелем и муфтой, соединение ниппеля и муфты между собой резьбовым соединением. При этом производят механическую обработку соединяемых концов труб, ниппеля и муфты с образованием сопрягаемых цилиндрических и конических поверхностей. На конических поверхностях выполняют ступени с образованием канавок, в которых размещают припой, который размещен и на торце сопрягаемой цилиндрической поверхности. На наружной поверхности ниппеля и муфты наплавляют износостойкие пояски. Соединение ниппеля, муфты с трубой осуществляют посредством пайки с натягом. 2 н. и 6 з.п. ф-лы, 6 ил.

1. Конструкция бурильной трубы, включающая трубы с высаженными концами и с присоединенными к ним ниппелем и муфтой замка, соединенными между собой посредством резьбы, с внешней и внутренней упорными поверхностями, отличающаяся тем, что высаженные концы труб и сопряженные с ними поверхности ниппеля и муфты выполнены с цилиндрической и конической поверхностями, при этом конические поверхности выполнены ступенчатыми с образованием канавок, в которых размещен припой, припой размещен и на торце сопрягаемой цилиндрической поверхности, трубы соединены с ниппелем и муфтой посредством пайки с натягом, кроме того, на наружной поверхности ниппеля и муфты выполнены наплавлением износостойкие пояски.

2. Конструкция по п. 1, отличающаяся тем, что геометрия сопряженных поверхностей трубы, ниппеля и муфты обеспечивает гарантированную посадку с натягом.

3. Конструкция по п. 1, отличающаяся тем, что высота ступеней на конических поверхностях выполнена в пределах допуска на упругие деформации материала соединяемых деталей.

4. Конструкция по п. 1, отличающаяся тем, что угол наклона конических сопряженных поверхностей соединения выбирается таким образом, чтобы суммарная срезающая толщина всех выступов у основания не была меньше толщины стенки невысаженной части трубы.

5. Конструкция по п. 1, отличающаяся тем, что внутренний диаметр ниппеля и муфты и внутренний диаметр трубы равны.

6. Способ изготовления бурильной трубы, включающий высадку концов труб, соединение концов труб с ниппелем и муфтой, соединение ниппеля и муфты между собой резьбовым соединением, отличающийся тем, что производят механическую обработку соединяемых концов труб, ниппеля и муфты с образованием сопрягаемых цилиндрических и конических поверхностей, при этом на конических поверхностях выполняют ступени с образованием канавок, в которых размещают припой, припой размещен и на торце сопрягаемой цилиндрической поверхности, на наружной поверхности ниппеля и муфты наплавляют износостойкие пояски, соединение ниппеля, муфты с трубой осуществляют посредством пайки с натягом.

7. Способ по п. 6, отличающийся тем, что угол наклона конусных сопряженных поверхностей соединения выбирается таким образом, чтобы суммарная срезающая толщина всех выступов у основания не была меньше толщины стенки невысаженной части трубы.

8. Способ по п. 6, отличающийся тем, что ниппель, муфту и трубы перед соединением подвергают термообработке по отдельности.

| Способ изготовления гальванического элемента | 1935 |

|

SU128912A1 |

| Буровая труба | 1989 |

|

SU1836536A3 |

| СПОСОБ СОЕДИНЕНИЯ ОБСАДНЫХ ТРУБ | 1996 |

|

RU2129203C1 |

| Замок для бурильных труб | 1990 |

|

SU1808978A1 |

| Соединение бурильных труб | 1980 |

|

SU953180A1 |

| Трубное резьбовое соединение | 2002 |

|

RU2220272C1 |

| Устройство для таранения самолета | 1941 |

|

SU65104A1 |

| EP 200870394 A1, 28.04.2009 | |||

Авторы

Даты

2015-09-27—Публикация

2014-10-07—Подача