Изобретение относится к области энергетики, и может быть использовано, в частности, для накопления и хранения энергии, регулирования мощности крупных генерирующих станций (в том числе атомных), возобновляемой энергетики (работа накопителя в комплексе с ветрогенераторами, солнечными электростанциями и другими непостоянными возобновляемыми источниками энергии), гибридных электростанций, пиковых и стационарных газотурбинных установок, сглаживания пиков нагрузок, резервного энергоснабжения, сетевого регулирования потребляемой мощности (в том числе суточного), управления спросом и иных применений для генерации, сетей, потребителей.

Проблема накопления электрической энергии особенно актуальна в последние годы. Системное решение проблемы накопления энергии в РФ отсутствует на сегодняшний день, как со стороны генерации и сети, так и со стороны потребителя. Регулирование мощности в периоды «провала» энергопотребления и пиковые часы затруднительно для паровых ТЭС и АЭС по ряду причин, для регулирования используются гидроаккумулирующие станции (ГАЭС) и пиковая генерация газотурбинными установками (ГТУ). В ближайшие 5-10 лет ожидаемый ввод в эксплуатацию больших непостоянных генерирующих мощностей от возобновляемых источников энергии усугубит неравномерность сети. Это приведёт к вынужденному снижению коэффициента использования установленной мощности (КИУМ), связанному с отключением возобновляемых источников энергии (ВИЭ) в момент избыточной генерации там, где объём генерируемой ими мощности значительный для сети (более 20%). Автономные энергоузлы вынуждены резервировать мощности с использованием дорогого углеводородного топлива, что приводит к росту тарифа на электроэнергию и необходимости субсидирования.

Среди известных крупномасштабных способов накопления энергии следует упомянуть: водородные накопители энергии, гидроаккумулирующие станции, накопление энергии на сжатом воздухе, системы аккумулирования тепловой энергии и криогенные накопители энергии.

Водородные накопители энергии имеют большую плотность энергии (800-10000 Втч/кг), но для них неизбежны большие потери в процессе производства водорода и при его транспортировке. Эффективность водородных систем накопления энергии достигает обычно не более 20-35% при больших капитальных затратах, что отрицательно сказывается на периоде окупаемости.

Гидроаккумулирующая электростанция (ГАЭС) является наиболее устоявшейся технологией накопления энергии. ГАЭС накапливает потенциальную гидравлическую энергию, перекачивая воду из нижнего резервуара в поднятый напорный резервуар (фаза зарядки), используя дешевое электричество в периоды низкого спроса. ГАЭС имеет высокую эффективность, относительно низкие эксплуатационные расходы. Потребность в двух больших резервуарах на разных уровнях ограничивает применение ГАЭС, особенно вблизи крупных городов, и, как правило, приводит к очень высоким капитальным затратам.

Системы накопления сжатого воздуха (CAES) используют потенциальную энергию сжатого воздуха для хранения электричества. Недорогая электроэнергия используется для сжатия воздуха, который затем хранится в большом резервуаре (обычно в специальной подземной пещере). Во время фазы разряда воздух выпускается из резервуара, нагревается и затем расширяется через турбину, которая приводит в действие генератор для выработки электроэнергии. CAES теоретически обеспечивает относительно высокую эффективность и низкое капитальные затраты для накопителя электрической энергии. Однако применение CAES ограничено требованиями сооружения больших резервуаров для хранения сжатого воздуха.

Системы аккумулирования тепловой энергии (САТЭ) рассматривались для применения на АЭС (например, RU 2672559 C1). Несколькими научными группами в последние 10 лет была выполнена достаточно глубокая проработка возможности применения САТЭ на атомных энергоблоках, но процесс не получил развития, в основном, из-за требуемого вмешательства в работу турбины, также плотность запасённой энергии тепловых накопителей невысока.

Аккумуляторные Li-Ion батареи накапливают электроэнергию, как потенциальную химическую энергию, могут быстро реагировать на изменения нагрузки, повышая стабильность системы. Они не имеют географических ограничений в том виде, в каком они есть для ГАЭС и CAES, однако они относительно дороги, их эффективность со временем снижается (около 6,9% деградации на 1000 циклов), что ограничивает срок их полезного использования.

Криогенные системы накопления энергии (КСНЭ) известны с конца 70-х годов [E. M. Smith et al.; «Storage of Electrical Energy Using Supercritical Liquid Air» and Discussion thereof: Proc Instn Mech Engrs Vol 191 27/77, p. 289-298, D57-D65; 1977]. WO2007-096656A1 и GB1100569.1 раскрывают суть криогенных устройств хранения энергии, которые используют криогенную жидкость, такую как жидкий воздух или жидкий азот, в качестве носителя для хранения энергии. Интегрированный цикл криогенной системы накопления энергии (КСНЭ или CES) позволяет производить отбор холодной энергии, накапливаемой в процессе испарения и нагревания криогена во время фазы регенерации энергии (разряда), которая сохраняется и затем используется во время фазы зарядки для повышения эффективности производства жидкого воздуха – концепция, известная как рекуперация (повторное использование) холода. Ряд публикаций описывает подобные устройства CES, например, US 6920759 B2. К основным преимуществам КСНЭ можно отнести высокую плотность энергии (120-200 Втч/л) и компактность, возможность размещения там, где нужно.

Из уровня техники известны следующие решения, применяемые для накопления электрической энергии.

Известна промышленная система накопления энергии RU 2699855 C1, включающая в себя по меньшей мере одну энергетическую ячейку. Энергетическая ячейка содержит множество грузов, каретку, тележку, канат и главный привод. Система выполнена с возможностью вертикального перемещения грузов и закрепления грузов в энергетической ячейке либо в верхнем положении, либо в нижнем положении. Система заряжается при перемещении по крайней мере одного груза из множества грузов из нижнего положения в верхнее положение. Система разряжается при перемещении по крайней мере одного груза из множества грузов из верхнего положения в нижнее положение. Известная система накопления энергии относится к группе гравитационных накопителей. Эффективность этой группы методов одна из самых высоких среди прочих, но ей также присущи недостатки гравитационных способов накопления энергии: громоздкость и низкая плотность запасаемой энергии (Втч/кг), определяемая массой груза. Время разрядки таких систем при высоте десятки метров – минуты, поэтому их масштабное и экономически рентабельное внедрение маловероятно и требует глубокой проработки.

Известен способ накопления электрической энергии, в основе которого лежит преобразование электричества в теплоту в момент зарядки системы, обратное преобразование в момент разрядки. Примером такого решения является известная система аккумулирования термоэлектрической энергии и способ аккумулирования термоэлектрической энергии (Патент RU 2522262 C2). В основе известного изобретения, как описывают авторы, лежит цикл теплового насоса на стадии зарядки (преобразование электричества в теплоту) и цикл теплового двигателя на стадии разрядки (обратное преобразование). Задача известного изобретения – обеспечить систему аккумулирования термоэлектрической энергии, способную преобразовывать электрическую энергию в тепловую энергию, которая должна аккумулироваться и преобразовываться обратно в электрическую энергию с повышенным КПД замкнутого цикла. Эта задача в известном изобретении решается с помощью системы и способа аккумулирования термоэлектрической энергии. В соответствии с предпочтительным вариантом выполнения известного изобретения термоаккумулирующая среда является водой. Это накладывает ограничения на максимальную температуру нагрева рабочего тела в момент разрядки и, соответственно, на общую эффективность. Как указывают авторы изобретения, если, к примеру, теплота, аккумулируемая в системе аккумулирования термоэлектрической энергии, вырабатывается резистивными нагревателями, то такая система характеризуется КПД замкнутого цикла, равным около 40%. Известный способ направлен на повышение эффективности, но потери при конвертации электричества в теплоту и обратно неизбежны, поэтому общая эффективность не будет высока даже с учетом дополнительных мер, принятых авторами известного изобретения. Под вопросом экономическая целесообразность таких накопителей энергии.

Известна система аккумулирования энергии, позволяющая повысить экономичность путем уменьшения потерь энергии при сжатии и сжижении газа (Патент SU 1578369 A1). В процессе зарядки системы газ сжимается в компрессоре и охлаждается в охладителе обратным потоком холодного воздуха из фазового разделителя. Работа детандера в цикле ожижения в известном способе затрачивается на нагрев теплоносителя в соответствующей ёмкости. Для теплоносителя предусмотрена вторая ёмкость, объединённые с первой они образуют замкнутый циркуляционный контур. Сжиженный газ во время работы накапливается в отдельной третьей емкости. В процессе разрядки системы сжиженный газ подается насосом в охладитель теплового двигателя, где он испаряется. Далее газ нагревается в двух нагревателях. Тепло к двум нагревателям в цепочке генерации подводится из окружающей среды. Окончательный нагрев газа осуществляется в третьем нагревателе теплоносителем, подаваемым из емкости, где теплота была накоплена во время ожижения (зарядки) с использованием работы детандера, во вторую ёмкость, где накапливается охлажденный теплоноситель. Нагретый газ расширяется в газовой турбине с выработкой электроэнергии. Существенный недостаток известного способа состоит в том, что холод криогенной жидкости не запасается и не используется повторно в цикле ожижения, а фактически выбрасывается в атмосферу, что приводит к ухудшению удельных показателей цикла ожижения и общей эффективности системы в целом. Во-вторых, детандер в цикле ожижения, как известно, позволяет уменьшить работу компрессоров. В известном способе работа детандера преобразуется в электрическую, и нагрев теплоносителя производится электронагревателем. Такая технологическая цепочка ведёт к увеличению потерь теплоты. Жидкостное накопление теплоты ограничено максимальной температурой, соответственно, ограничена эффективность такой системы.

Известна криогенная аккумулирующая система (Патент RU 92093 U1) состоящая из последовательно соединенных источника энергии, криогенной холодильной машины с устройствами очистки и обезвоживания воздуха, разделителем газов и теплообменником системы охлаждения холодильной машины, теплоизолированного резервуара для хранения криогенной жидкости, отличающаяся тем, что резервуар для хранения криогенной жидкости соединен с криогенным двигателем, подключенным к автономному генератору энергии, причем магистраль выхлопа криогенного двигателя подключена к переключателю, соединенному с входом в холодильную машину либо с атмосферой. Выход теплообменника холодильной машины связан с утилизатором тепла для системы горячего водоснабжения потребителей энергии, а магистраль выхлопа криогенного двигателя до входа в переключатель соединена с утилизатором холода холодильной системы потребителей. В качестве накапливаемой криогенной жидкости используют сжиженный атмосферный азот. В известной системе не используется внешняя теплота на стадии генерации для подогрева азота перед расширением (в данном случае – криогенным двигателем), что значительно сокращает количество вырабатываемой электрической энергии, и, как следствие, снижает общую эффективность. Теплота со стадии компримирования в стадии ожижения передаётся внешнему потребителю в виде горячей воды, что также уменьшает количество вырабатываемой энергии, так как эту теплоту можно было передать азоту перед расширением. Авторами известной системы для расширения азота после насоса и генерации электроэнергии выбран криогенный двигатель – дорогостоящий и сложный агрегат. При этом холод отбирается после двигателя и передаётся внешнему потребителю, без его возврата в цикл ожижения, что увеличивает удельные затраты на ожижение. Также авторами известной системы предложено возвращать поток очищенного азота после отбора холода в цикл ожижения, но два этих процесса невозможно совместить во времени, иначе система не будет работать, как аккумулятор электрической энергии.

Известна система рециркуляции теплоты компрессоров WO 2019/158921. В известном изобретении предлагается рекуперировать теплоту со стадии сжатия в цикле ожижения воздуха, накапливать её и хранить, затем в нужный момент затратить накопленную теплоту на подогрев воздуха, направляемого на генерацию. В основе известной системы цикл ожижения воздуха с компрессором рециркуляции. Циклов ожижения, которые потенциально могут применены в КСНЭ множество, но данный цикл, взятый за основной в известной системе, сложен в исполнении. Стабильность работы и эффективность известной системы в реальных условиях может отличаться от расчетной в худшую сторону.

Известны способ и устройство для накопления энергии US 10138810 B2, являющиеся ближайшим аналогом к заявленному изобретению. В известном изобретении описаны криогенные системы накопления энергии, и, в частности, способы отбора и повторного использования холодной энергии. Описанные системы позволяют эффективно отбирать, хранить и использовать холодную тепловую энергию, полученную в процессе разрядки криогенной системы накопления энергии. Запасённая холодная энергия может быть повторно использована в любом сопутствующем процессе, например, для повышения эффективности производства криогена, для повышения эффективности производства жидкого природного газа и/или для обеспечения замораживания. Системы таковы, что холодная энергия может храниться при очень низких давлениях, холодная энергия может извлекаться из различных компонентов системы и/или холодная энергия может храниться в более чем одном тепловом хранилище. Основной недостаток известного изобретения состоит в том, что для цикла ожижения авторами предлагается сложный цикл, включающий использование компрессора рециркуляции воздуха, турбодетандеров, соединённых с компрессорами, внутри цикла ожижения. Однако вариантов циклов ожижения достаточно много, схема с рециркуляцией воздуха и интеграцией турбодетандеров с компрессорами сложна в исполнении, ограничивает области применения данного цикла по давлениям и реальные результаты эффективности могут отличаться от расчетных. Из недостатков стадии генерации следует упомянуть достаточно большое количество холода, теряемое с выбрасываемым в атмосферу воздухом.

Техническая проблема, на решение которой направлено заявленное изобретение, заключается в создании способа и устройства для накопления энергии с получением криогенных жидкостей и использованием различных источников теплоты на стадии генерации с низкой стоимостью энергоемкости и большим ресурсом циклирования для сетей, генерации и потребителей (в т.ч. промышленных предприятий), основанных на более простых циклах ожижения с рекуперацией холода с сопоставимыми энергозатратами в сравнении с зарубежными и отечественными аналогами, увеличении мощности генерации с использованием различных источников теплоты, повышении общей эффективности и доступности КСНЭ.

Указанная техническая проблема решается с помощью оптимизации циклов ожижения (зарядки) и генерации (разрядки) КСНЭ, что позволяет упростить цикл ожижения воздуха и устройство в целом.

Техническая результат, достигаемый при использовании заявленного изобретения, состоит в упрощении цикла ожижения с рекуперацией холода на стадии зарядки КСНЭ, повышении общей эффективности КСНЭ, в том числе за счет увеличения мощности генерации с использованием различных источников теплоты, повышения объема и плотность запасенной энергии, увеличения ресурса циклирования.

Техническая проблема решается и технический результат достигается тем, что в способе накопления энергии с получением криогенных жидкостей, хранения энергии и ее высвобождения с использованием различных источников теплоты на стадии генерации:

- атмосферный воздух очищают, как минимум, от механических примесей, воды и углекислого газа;

- очищенный атмосферный воздух сжимают в одну или несколько ступеней до давления, оптимального для выбранного цикла ожижения с понижением температуры воздуха на выходе каждой ступени сжатия до температуры, близкой к температуре окружающей среды;

- сжатый и охлажденный до температуры, близкой к температуре окружающей среды, воздух охлаждают приблизительно до температуры 100 К;

- охлаждённый приблизительно до температуры 100 К сжатый воздух под давлением через дроссельный клапан подают в фазовый сепаратор на разделение фаз;

- в газовом сепараторе осуществляют разделение охлажденного воздуха на газовую и жидкую фазы;

- из фазового сепаратора газовую фазу направляют в атмосферу после охлаждения (отбора теплоты) входного сжатого потока воздуха после охладителя последний ступени сжатия, а жидкую фракцию направляют на стадию хранения в криогенный танк;

- жидкую фракцию хранят в криогенном танке в течение требуемого периода времени;

- при потребности в генерации энергии криогенную жидкость (жидкая фракция воздуха) сжимают криогенным насосом предпочтительно до давления от 35 до 256 атм;

- после чего сжатый жидкий воздух пропускают через, как минимум, один первый теплообменник, при прохождении через который он нагревается с отбором холода в систему накопления холода, далее воздух пропускают через, как минимум, один второй теплообменник, где его нагревают с подводом теплоты, отбираемой от источников тепла;

- перед расширением в турбодетандерах в одну или несколько ступеней, в случае использования нескольких ступеней, нагрев воздуха осуществляют перед каждой ступенью, при этом выхлоп из последней ступени расширения с использованием дополнительного рекуператора направляют на нагрев (отдаёт остаточную теплоту) входящего на стадию генерации потока воздуха между последним теплообменником системы накопления холода и перед первым теплообменником подвода теплоты перед расширением, после передачи теплоты входному потоку воздуха экологически безопасный выхлоп в виде газообразного воздуха выбрасывают в атмосферу.

Температуру воздуха на выходе каждой ступени сжатия снижают посредством охлаждения, при этом температуру воздуха на выходе каждой ступени сжатия могут снижать посредством отбора теплоты в аккумулятор теплоты.

Очищенный воздух могут сжимать до 150 атм, при этом для повышения эффективности процесса ожижения сжатый и охлажденный до температуры, близкой к температуре окружающей среды, воздух охлаждают приблизительно до температуры 100 К с использованием холода, накопленного на стадии генерации, и обратным потоком газовой фазы из фазового сепаратора.

Очищенный воздух могут сжимать до 70 атм., при этом для повышения эффективности процесса ожижения охлажденный до температуры, близкой к температуре окружающей среды, воздух направляют в делитель потока, где часть воздуха (X1) от начального расхода передают на охлаждение холодом, накопленным на стадии генерации, а оставшуюся часть (1-X1) передают на охлаждение потоком, выходящим из турбодетандера, и газовой фазой сепаратора, после чего эту часть воздуха (1-X1) от начального расхода передают на разделение во второй делитель потока, в котором часть от поступившего воздуха (Х2) направляют на расширение в турбодетандере, затем смешивают на выходе из турбодетандера с газовым потоком из фазового сепаратора, после чего их смесь охлаждает поток (1-X1-X2), выходящий из второго делителя потока и поступающий во второй смеситель потоков, который смешивает потоки X1 и поток (1-X1-X2), откуда охлаждённый сжатый поток (1-X2) с температурой около 100 К направляют через дроссель в фазовый сепаратор. Соотношение расходов X1:(1-X1) составляет около 0,6:0,4 от входящего в делитель, а соотношение расходов X2:(1-X1-X2) составляет около 0,35:0,65 от входящего в делитель расхода (1-X1).

Очищенный воздух могут сжимать до 50 атм., при этом для повышения эффективности процесса ожижения охлажденный до температуры, близкой к температуре окружающей среды, воздух направляют в делитель потока, где часть воздуха (1-X1) от начального расхода передают на охлаждение холодом, накопленным на стадии генерации, а часть воздуха X1 передают на косвенное охлаждение вспомогательным замкнутым смесевым контуром, в котором смесь может содержать метан, этан, пропан, I-пентан, азот или другие компоненты, включающим сжатие смеси, охлаждение до температуры окружающей среды, охлаждение до примерно 100 К обратным потоком смеси, расширение смеси через дроссель, охлаждение прямого потока смеси обратным и потока воздуха X1, возврат смеси на сжатие для повторения смесевого вспомогательного цикла, затем после охлаждения два потока (1-X1) и X1 смешивают, общий охлаждённый сжатый поток с температурой около 100 К направляют через дроссель в фазовый сепаратор. При этом соотношение расходов X1:(1-X1) может составлять около 0,5:0,5 от входящего в делитель расхода, и смесь в смесевом контуре может иметь следующий состав: 32% - метан, 15% - этан, 15% - пропан, 21% - I-пентан, 17% - азот.

Время, за которое производят накопление энергии, превышает время, в течение которого производят высвобождение запасенной энергии.

Генерацию энергии можно проводить в две ступени, при этом нагревают воздух перед турбодетандером потоком дымового газа ГТУ перед выбросом в атмосферу, подачей топлива на выходе турбодетандера перед ГТУ.

Для нагрева воздуха перед расширением на стадии генерации используют один из следующих источников теплоты: прямое сжигание топлива в воздухе в турбине, бросовая теплота промышленных предприятий, сжигание свалочного газа, отходящий газ газотурбинных установок, в том числе пиковых, отбор пара АЭС или ТЭС, теплофикационный контур АЭС или ТЭС.

Техническая проблема решается и технический результат достигается также тем, что устройство, предназначенное для реализации заявленного способа при сжатии очищенного воздуха до 150 атм, включает узел очистки воздуха от механических примесей и очистки от воды, узел удаления CO2, N ступеней компрессора для сжатия очищенного воздуха, где N равно или более 1, N теплообменников, предназначенных для охлаждения сжатого воздуха, трехходовой теплообменник, систему накопления и передачи холода в цикл ожижения, дроссельный клапан, фазовый сепаратор, криогенный танк для сохранения энергии в периоды между накоплением энергии и ее высвобождением на стадии генерации, криогенный насос жидкого воздуха, как минимум, один теплообменник для испарения и отбора холода криогена в систему накопления холода, рекуператор теплоты выхлопа последней ступени турбодетандера, систему подвода теплоты, M теплообменников для подогрева воздуха перед его расширением в ступенях турбодетандера с использованием системы подвода теплоты, M ступеней турбодетандера, при этом узел очистки воздуха соединен с узлом удаления CO2, выход узла удаления CO2 соединен с входом компрессора, выход которого соединен с входом теплообменника, выход которого соединен с первым входом трехходового теплообменника, второй вход которого соединен с выходом системы накопления и передачи холода в цикл ожижения, а третий вход соединен с выходом фазового сепаратора, вход которого через дроссельный клапан подключен к первому выходу трехходового теплообменника, второй выход которого соединен с входом системы накопления и передачи холода в цикл ожижения, а третий выход предназначен для вывода воздуха из криоблока, второй выход фазового сепаратора, предназначенный для вывода жидкого воздуха, соединен с криогенным танком, выход которого через криогенный насос соединен с теплообменником, предназначенным для испарения и отбора холода криогена в систему накопления холода, выход упомянутого теплообменника соединен с первым входом рекуператора теплоты выхлопа последней ступени турбодетандера, рекуператор параллельно подключен к системе подвода теплоты.

Техническая проблема решается и технический результат достигается также тем, что устройство, предназначенное для реализации заявленного способа при сжатии очищенного воздуха до 70 атм, включает узел очистки воздуха от механических примесей и очистки от воды, узел удаления CO2, N ступеней компрессора для сжатия очищенного воздуха, N первых теплообменников, предназначенных для охлаждения сжатого воздуха, где N равно или более 1, систему накопления и передачи холода, фазовый сепаратор, турбодетандер, криогенный танк для сохранения энергии в периоды между накоплением энергии и ее высвобождением на стадии генерации, первый делитель потоков, второй теплообменник, предназначенный для охлаждения потока X1 с использованием холода, накопленного на стадии генерации в системе накопления и передачи холода, третий теплообменник, предназначенный для охлаждения потока (1- X1) обратным потоком газовой фазы из фазового сепаратора и потока после детандирования, второй делитель потока, четвертый теплообменник, предназначенный для охлаждения потока (1- X1- X2) обратным газовым потоком из фазового сепаратора и потоком детандирования, первый смеситель газового потока, предназначенный для смешивания потоков из фазового сепаратора и выхода турбодетандера X2, второй смеситель, предназначенный для смешивания потоков X1 и (1- X1- X2), дроссель, предназначенный для расширения охлаждённого потока (1-X2) фазового сепаратора, пятый теплообменник, предназначенным для испарения и отбора холода криогена в систему накопления холода, рекуператор теплоты выхлопа последней ступени турбодетандера, систему подвода теплоты, M теплообменников для подогрева воздуха перед его расширением в ступенях турбодетандера с использованием системы подвода теплоты, M ступеней турбодетандера, при этом выход узла очистки воздуха от механических примесей и от воды соединен с входом узла удаления CO2, выход которого соединен с входом компрессора для сжатия очищенного воздуха, соединенного выходом с входом первого теплообменника, выход первого теплообменника соединен с входом первого делителя потоков, первый выход которого соединен с входом второго теплообменника, второй выход первого делителя потоков соединен с первым входом третьего теплообменника, первый выход третьего теплообменника соединен с входом второго делителя потока, первый выход которого соединен с входом турбодетандера, второй выход предназначен для вывода воздуха из криоблока, третий выход соединен с первым входом четвертого теплообменника, второй вход которого соединен с выходом смесителя газового потока из фазового сепаратора и выхода турбодетандера X2, первый вход второго смесителя соединен с выходом турбодетандера, второй вход второго смесителя газового потока соединен с первым выходом фазового сепаратора, второй выход фазового сепаратора соединен с входом криогенного танка, вход фазового сепаратора через дроссель соединен с выходом первого смесителя, первый вход которого соединен с выходом второго теплообменника, а второй вход соединен с выходом четвертого теплообменника, к второму теплообменнику подключен параллельно контур теплоносителя системы накопления холода, выход криогенного танка через криогенный насос соединен с пятым теплообменником, выход пятого теплообменника соединен с первым входом рекуператора теплоты выхлопа последней ступени турбодетандера, рекуператор параллельно подключен к системе подвода теплоты.

Техническая проблема решается и технический результат достигается также тем, что устройство, предназначенное для реализации заявленного способа при сжатии очищенного воздуха до 50 атм, включает узел очистки воздуха от механических примесей и от воды, узел удаления CO2, по крайней мере одну ступень компрессора для сжатия очищенного воздуха, по крайней мере один первый теплообменник для охлаждения сжатого воздуха и передачи в накопитель теплоты, первый делитель потоков, второй и третий теплообменники, предназначенные для охлаждения потока (1-X1) с использованием холода, накопленного на стадии генерации в системе накопления и передачи холода, трехходовый теплообменник, предназначенный для охлаждения потока X1 вспомогательным смесевым циклом, компрессор, предназначенный для сжатия смеси, четвертый теплообменник, предназначенный для охлаждения смеси до температуры окружающей среды, первый дроссельный клапан, смеситель, в котором смешиваются потоки X1 и (1-X1), второй дроссельный клапан, фазовый сепаратор, криогенный танк, четвертый теплообменник, при этом выход узла очистки воздуха от механических примесей и от воды соединен с входом узла удаления CO2, выход которого соединен с входом компрессора, предназначенного для сжатия очищенного воздуха, выход указанного компрессора соединен с входом первого теплообменника, выход которого соединен с входом первого делителя потоков, первый выход первого делителя соединен с первым входом второго теплообменника, второй выход первого делителя соединен с первым входом трехходового теплообменника, первый выход которого соединен с первым входом смесителя, второй выход трехходового теплообменника соединен с входом компрессора, предназначенного для сжатия смеси, выход которого через четвертый теплообменник соединен с третьим входом трехходового теплообменника, третий выход трехходового теплообменника через первый дроссельный клапан соединен с вторым входом трехходового теплообменника, выход смесителя через второй дроссельный клапан соединен с фазовым сепаратором, первый выход которого соединен с входом криогенного танка, второй выход соединен с первым входом пятого теплообменника, первый выход четвертого теплообменника соединен с первым входом третьего теплообменника, через второй выход четвертого теплообменника выводится воздух из криоблока, выход криогенного танка через криогенный насос соединен с пятым теплообменником, выход пятого теплообменника соединен с первым входом рекуператора теплоты выхлопа последней ступени турбодетандера, рекуператор параллельно подключен к системе подвода теплоты.

В каждом из описанных выше устройств компрессор может иметь N ступеней, где N=2 или N=3 или N=4, криогенный танк может быть выполнен с вакуумной теплоизоляцией, турбодетандер может иметь M ступеней, где M=2 или M=3 или M=4.

Каждое устройство может включать группу последовательных теплообменников.

Система накопления и передачи холода, которая может быть использована в каждом упомянутом выше устройстве, содержит теплый и холодные танки метанола, теплый и холодный танки пропана, теплообменники и для косвенного подвода холода в цикл ожижения путем перекачки из холодной емкости в теплую метанола и пропана соответственно, теплообменники и для косвенного отбора холода от жидкого воздуха, подаваемого на генерацию путем перекачки из теплого танка в холодный танк пропана и метанола, располагается на входе и на выходе тёплых ёмкостей.

Система накопления и передачи теплоты, которая может быть использована в каждом упомянутом выше устройстве, включает горячий танк теплоносителя и тёплый танк теплоносителя, а также теплообменники для отбора теплоты процесса сжатия или от другого внешнего источника и теплообменники подвода теплоты перед расширением, при этом в качестве теплоносителя используют воду или термальное масло или расплав солей, насосное оборудование располагают на входе в теплый танк теплоносителя и на выходе теплого танка теплоносителя для работы в цикле передачи и отбора теплоты, соответственно.

Устройства могут дополнительно включать стабилизатор генерируемой внешними источниками энергии мощности. При этом в качестве стабилизатора генерируемой внешними источниками энергии мощности используют две Li-Ion батареи малой ёмкости.

Указанные выше признаки изобретения являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами исполнения, которые, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

Использование теплоты, отбираемой от источников тепла, в качестве которых могут применяться различные внешние источники тепла, например, такие, как прямое сжигание топлива в воздухе в турбине, бросовая теплота промышленных предприятий, сжигание свалочного газа, отходящий газ газотурбинных установок, в том числе пиковых, отбор пара АЭС или ТЭС, теплофикационный контур АЭС или ТЭС, позволяет повысить мощность генерации и общую эффективность цикла КСНЭ – цикла разрядки/зарядки.

Благодаря представленной в способе и устройстве аппаратной цепочке для цикла ожижения, заявленное изобретение проще по типу используемого оборудования в сравнении с аналогами, так как, в частности, не включает комбинированных компрессоров и турбодетандеров, компрессора рециркуляции, и реализуется, в основном, с использованием техники, освоенной промышленностью, что упрощает внедрение КСНЭ для энергетической отрасли, как российского, так и зарубежного рынка.

Высокая плотность запасённой энергии в заявленном изобретении достигается главным принципом КСНЭ: накоплением энергии в виде жидкого криогена, т.е. плотность жидкого воздуха (около 960 кг/м3) позволяет накапливать большие объёмы рабочего тела в компактном виде там, где это требуется. Это одно из главных преимуществ КСНЭ в сравнении с другими способами накопления энергии.

Большой ресурс циклирования достигается в заявленном изобретении использованием энергетического оборудования (компрессоров и турбин), предназначенных для непрерывной, круглосуточной работы в течение длительного времени. В тоже время положительно сказывается особенность функционирования систем накопления энергии – работа не круглые сутки, а попеременный запуск цикла ожижения и генерации, обычно на 8 часов в ночное время и суммарно на 4 часа в периоды пика, соответственно. Именно применение надёжного энергетического оборудования, освоенного промышленностью, для целей накопления, хранения и высвобождения энергии позволяет достигнуть большого ресурса циклирования (свыше 10000 циклов зарядки-разрядки). Также большой ресурс циклирования достигается низким процентом деградации ёмкости накопителя на 1000 циклов. К примеру, в Li-Ion аккумуляторах деградация составляет около 6,9% на 1000 циклов из-за специфики данного способа накопления энергии. В КСНЭ отсутствуют элементы (так как принцип накопления энергии не электрохимический), которые могут привести к деградации такого уровня.

Сущность заявленного способа и устройств для его осуществления поясняется следующими чертежами.

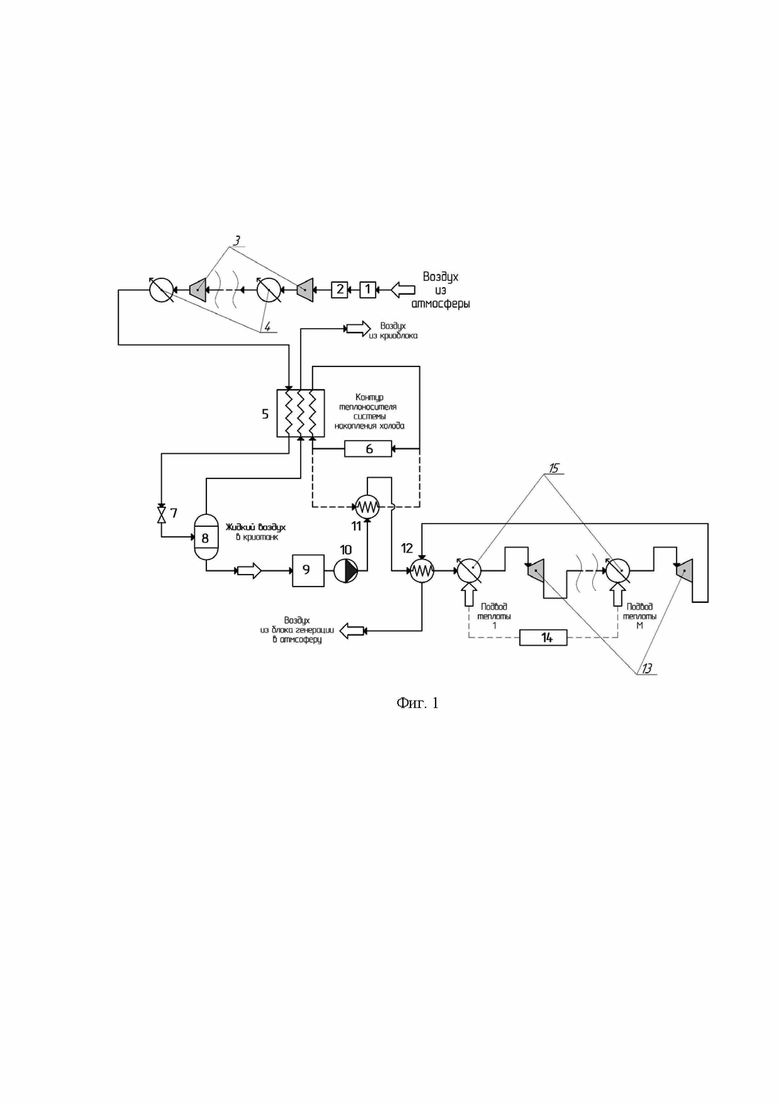

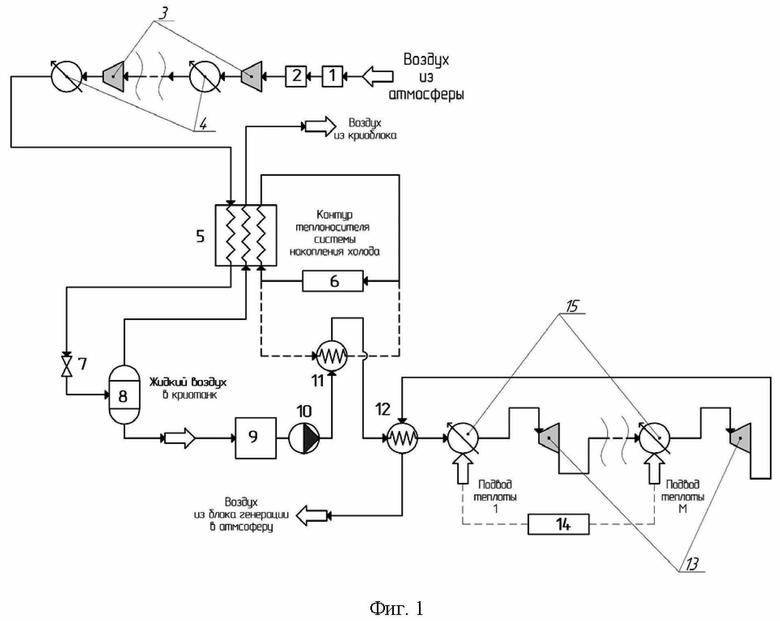

Фиг. 1. Схема устройства для реализации заявленного способа при сжатии очищенного воздуха до 150 атм.

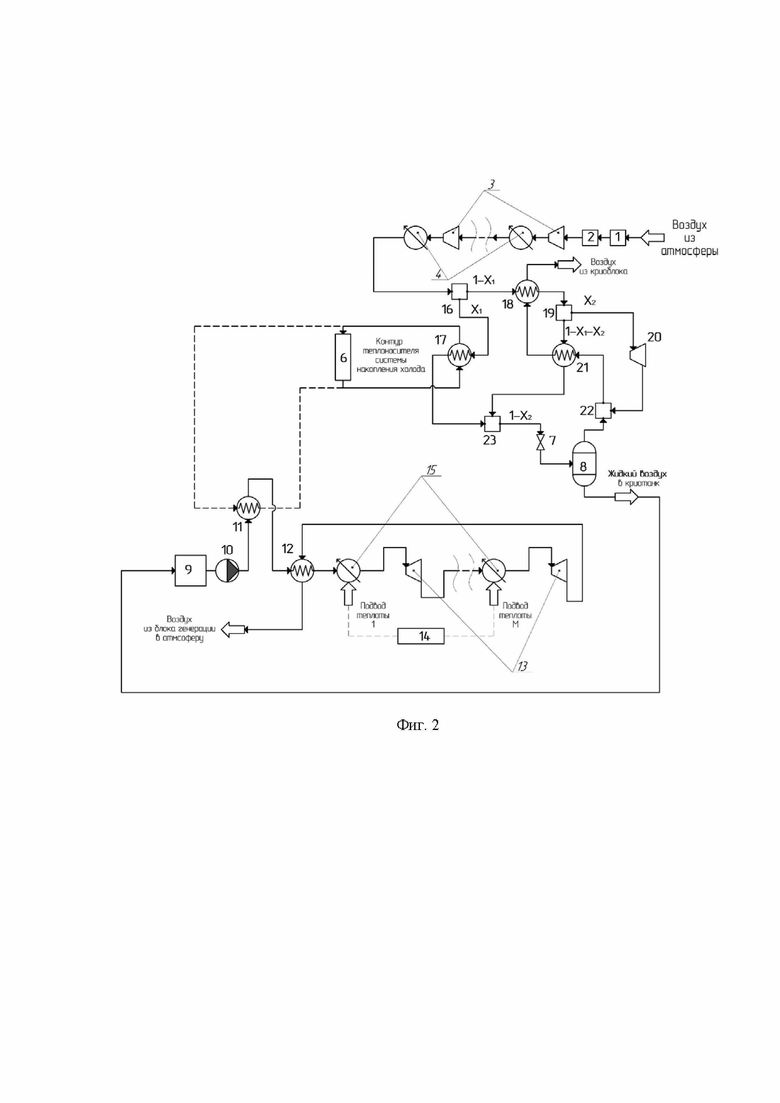

Фиг. 2. Схема устройства для реализации цикла ожижения при сжатии очищенного воздуха до 70 атм.

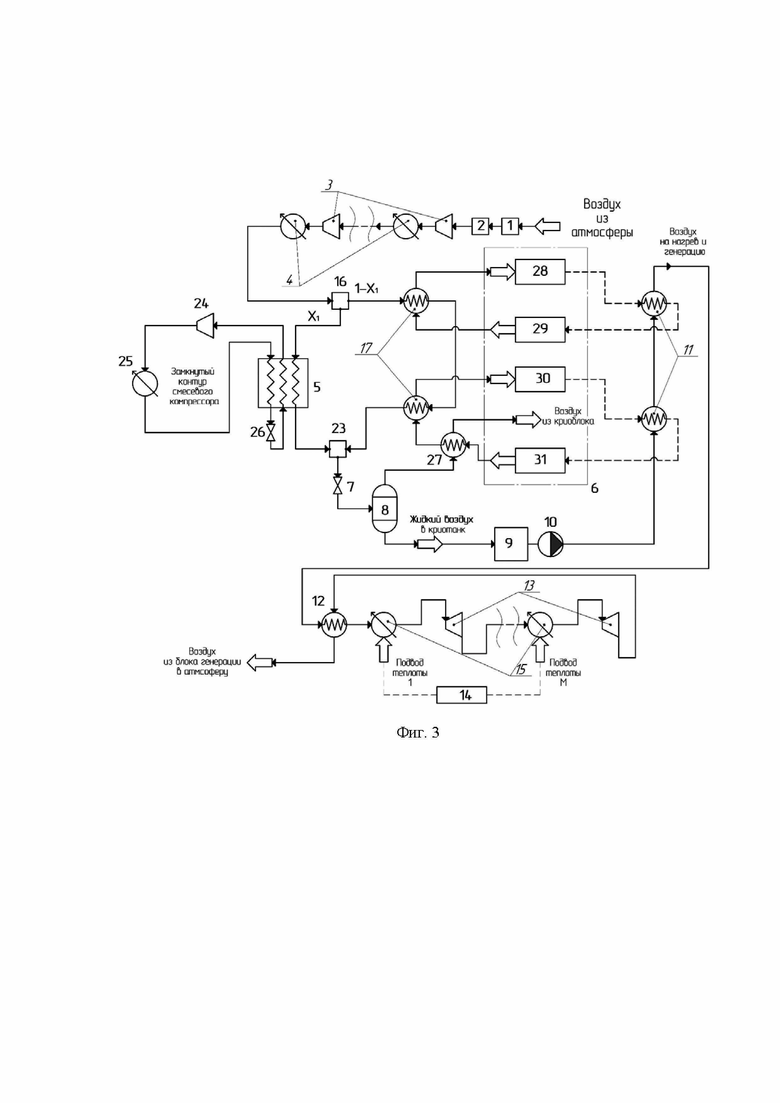

Фиг. 3. Схема устройства для реализации цикла ожижения при сжатии очищенного воздуха до 50 атм с использованием вспомогательного смесевого цикла и схема системы накопления и подвода холода с использованием жидких теплоносителей.

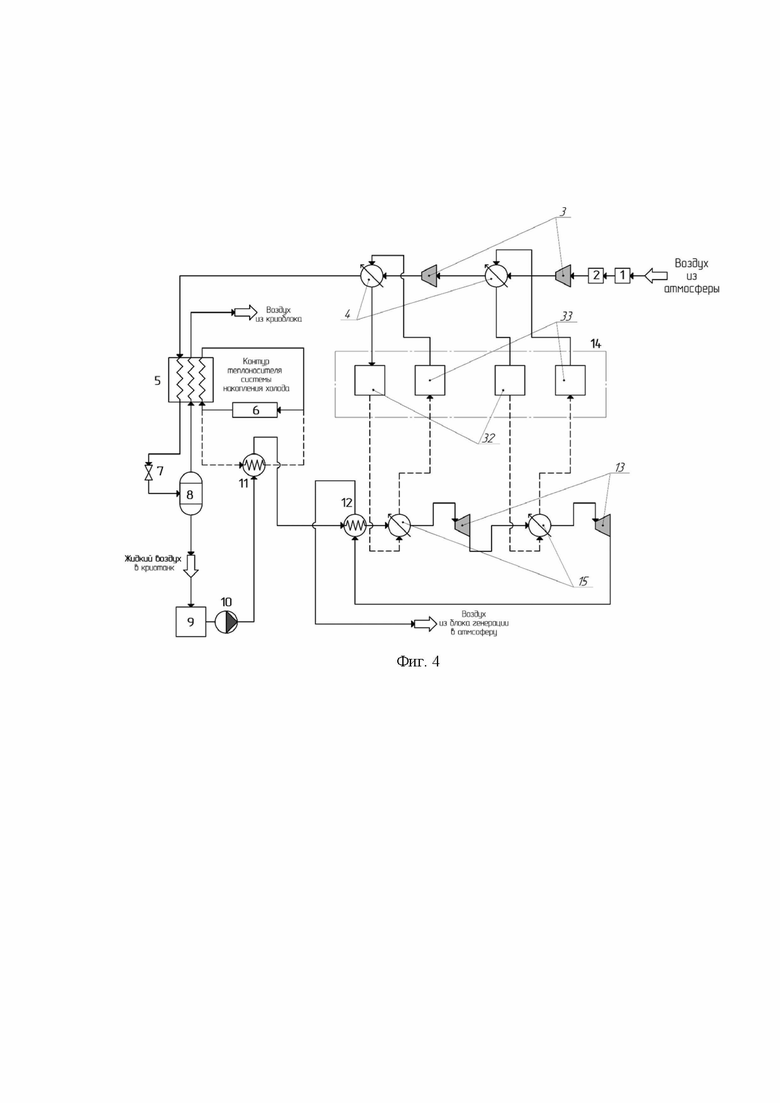

Фиг. 4. Схема системы накопления и передачи теплоты для заявленных устройств на примере накопления теплоты компрессоров, 2 ступени сжатия, 2 ступени на генерации.

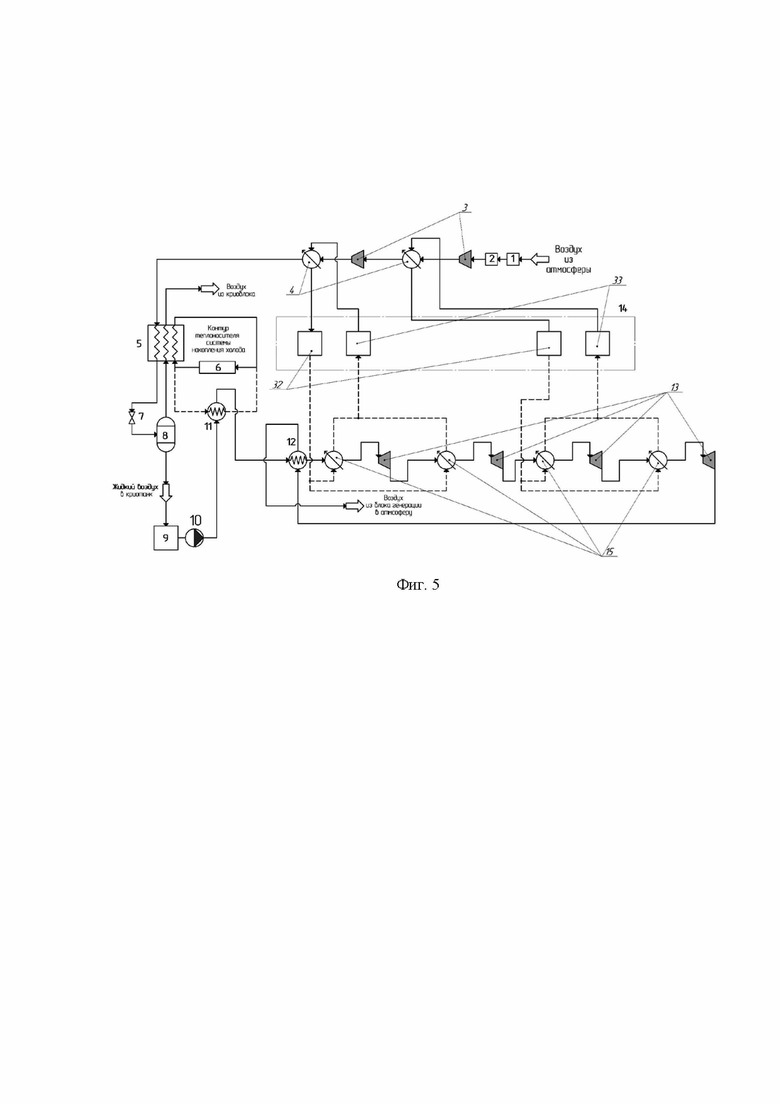

Фиг. 5. Пример схемы устройства для реализации заявленного способа с 2 ступенями сжатия, накопителем теплоты сжатия и 4 ступенями генерации.

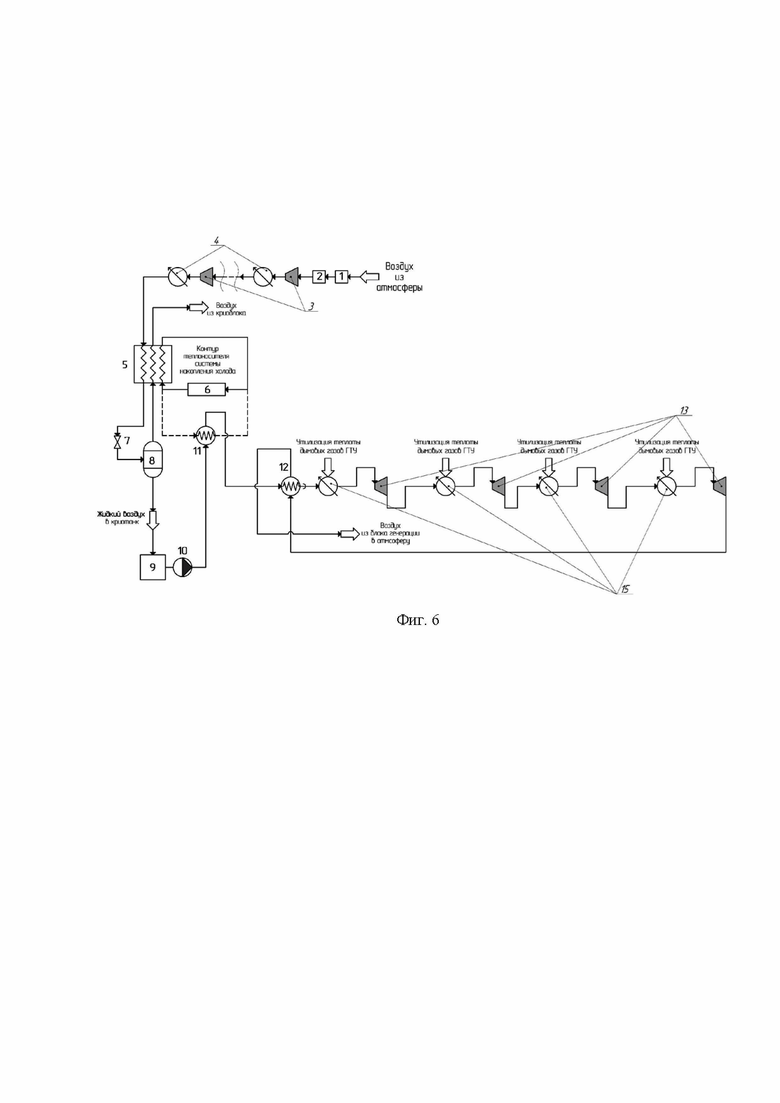

Фиг. 6. Пример схемы устройства для реализации заявленного способа без накопителя теплоты компрессоров, с использованием теплоты отходящего газа ГТУ.

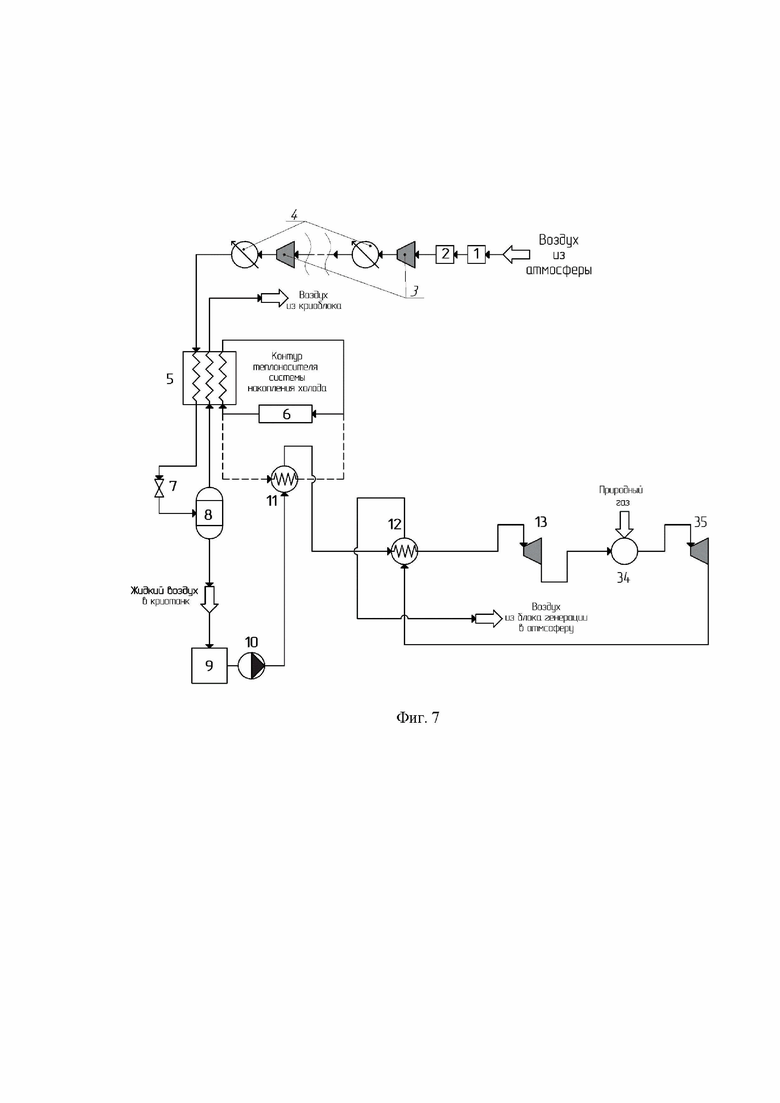

Фиг. 7. Пример схемы устройства для реализации заявленного способа без накопителя теплоты компрессоров, с генерацией комбинацией турбодетандера и газотурбинной установки.

Выбор цикла ожижения для криогенных систем накопления энергии определяется несколькими факторами, но основными из них являются: удельные энергетические затраты на получение 1 кг жидкой фазы с учетом рекуперации холода и степень выхода жидкости, капиталоёмкость используемого для реализации цикла оборудования. При этом, в основном, на капиталоёмкость стадии ожижения влияет именно выбор рабочего давления цикла, так как, очевидно, что компрессор, трубопроводы и арматура на высокие давления будут дороже, чем для среднего и низкого давления. В тоже время повышение давления приводит к увеличению выхода жидкой фазы, это известный факт из криогенной техники. В связи с этим оптимизация циклов ожижения с использованием известных методов термодинамического и CFD-моделирования заключается в выборе точки возврата холода в цикл ожижения со стадии генерации, подборе рабочего давления и аппаратного оснащения (схемы сжатия, набора теплообменных аппаратов, делителей потока и пр.), что позволяет выбрать оптимальное решение по энергетическим затратам и степени выхода жидкой фазы. В дальнейшем выполняется технико-экономический анализ разработанной схемы, включающий оценку стоимости оборудования. В заявленном изобретении представлены три оптимизированных цикла ожижения: для высокого давления (около 150 атм), среднего (до 70 атм) и относительно низкого (до 50 атм). Все они представляют интерес, так как по результатам оптимизации имеют сопоставимые энергозатраты. На выбор цикла ожижения по результатам технико-экономического анализа оптимальных циклов влияет набор исходных параметров, так как во многом зависит от мощности и энергоёмкости разрабатываемого накопителя энергии. Соответственно, оптимизация востребована при разработке новых КСНЭ.

Устройство для реализации заявленного способа при сжатии очищенного воздуха до 150 атм, схема которого представлена на Фиг. 1, включает: узел очистки воздуха от механических примесей и очистки от воды (осушки) 1 известными методами, узел удаления CO2 2 известными методами, К1…КN – ступени компрессора 3 для сжатия очищенного воздуха, ТО1…ТОN – теплообменники 4 для охлаждения сжатого воздуха или отбора теплоты и передачи в накопитель теплоты, где N – число ступеней компрессора 3 (предпочтительно N=2..4, степень сжатия определяется, как конечное давление сжатия в степени (1/N), где N-количество ступеней сжатия), трехходовой теплообменник 5, система накопления и передачи холода в цикл ожижения 6, дроссельный клапан 7, фазовый сепаратор 8, криогенный танк (предпочтительно с вакуумной теплоизоляцией) 9, криогенный насос жидкого воздуха 10, теплообменник 11 (или группа последовательных теплообменников) для испарения и отбора холода криогена в систему накопления и передачи холода 6 в цикл ожижения, рекуператор 12 теплоты выхлопа последней ступени турбодетандера 13, систему подвода теплоты 14 (сторонней или теплоты, накопленной со стадии компримирования), теплообменники 15 для подогрева воздуха перед его расширением в ступенях турбодетандера 13 с использованием системы подвода теплоты 14, ТД1…ТДM – ступени турбодетандера 13, где M – количество ступеней расширения (предпочтительно M=2..4, степень расширения определяется, как начальное давление расширения в степени (1/M)).

Работа устройства, реализующего заявленный способ при сжатии очищенного воздуха до 150 атм, осуществляется следующим образом. В момент провала энергопотребления запускают цикл зарядки (ожижения) устройства. При этом воздух из атмосферы пропускают через блок очистки от механических примесей и удаления влаги 1, затем очищенный воздух пропускают через блок удаления CO2 2, после чего воздух подают на сжатие через компрессоры 3 К1…КN до давления оптимального для выбранного цикла ожижения (предпочтительно до 150 атм), где его охлаждают после каждой ступени в теплообменниках 4 ТО1…ТОN в атмосферных охладителях или с использованием принудительной подачи теплоносителя (в том числе с отбором теплоты в накопитель теплоты, который не показан на Фиг. 1), затем сжатый воздух направляют в трехходовой теплообменник 5, где его охлаждают до приблизительно 100 К обратным потоком газовой фазы из фазового сепаратора 8 и холодом, накопленным на стадии генерации в системе накопления и передачи холода 6, затем охлаждённый сжатый воздух направляют через дроссельный клапан 7 в фазовый сепаратор 8, откуда газовую фазу направляют в трехходовой теплообменник 5, а жидкую фазу - на стадию хранения жидкого воздуха (запасённой энергии) в криотанк 9. В нужный момент времени (например, в пиковый период энергопотребления) жидкий воздух сжимают криогенным насосом 10 (до давления 35-256 атм) и подают в теплообменник 11 (или группу последовательных теплообменников) для испарения воздуха и его нагрева, а также отбора холода системой накопления и передачи холода 6, затем воздух направляют в рекуператор 12 для отбора теплоты выхлопа последней ступени, затем в теплообменник 15 нагрева перед ступенью расширения ТОГ1. Воздух расширяется в первой ступени турбодетандера 13 ТД1, затем его пропускают через M нагревателей ТОГМ и ступеней ТДМ (предпочтительно M=2..4, степень расширения определяется, как начальное давление расширения в степени (1/M)), после выхода из последней ступени направляют в рекуператор 12 для передачи теплоты входящему потоку и выбрасывают в атмосферу в виде экологически безопасного чистого воздуха.

Устройство для реализации заявленного способа при сжатии очищенного воздуха до 70 атм. включает (Фиг. 2) узел 1 очистки воздуха от механических примесей и очистки от воды (осушки) известными методами, узел 2 удаления CO2 известными методами, К1…КN – ступени компрессора 3 для сжатия очищенного воздуха до оптимального давления для выбранного цикла ожижения (предпочтительно 70 атм), ТО1…ТОN – теплообменники 4 для охлаждения сжатого воздуха или отбора теплоты и передачи в накопитель теплоты, N – число ступеней компрессора 3 (предпочтительно N=2..4, степень сжатия определяется, как конечное давление сжатия в степени (1/N), где N-количество ступеней сжатия), первый делитель потоков 16, теплообменник 17 для охлаждения потока X1 с использованием холода, накопленного на стадии генерации в системе накопления и передачи холода 6, теплообменник 18 для охлаждения потока (1 - X1) обратным потоком газовой фазы из фазового сепаратора 8 и потока после детандирования, второй делитель потока 19 для направления части потока X2 в криогенный турбодетандер 20, теплообменник 21 для охлаждения потока (1 - X1- X2) обратным газовым потоком из фазового сепаратора 8 и потоком детандирования, первый смеситель 22 газового потока из фазового сепаратора 8 и потока из выхода криогенного турбодетандера 20 X2, второй смеситель потоков 23 X1 и (1- X1- X2), дроссельный клапан 7 для расширения охлаждённого потока (1-X2), фазовый сепаратор 8, откуда жидкая фаза направляется на хранение в криогенный танк 9, криогенный танк 9, криогенный насос жидкого воздуха 10, теплообменник (или группу последовательных теплообменников) 11 для испарения и отбора холода криогена в систему накопления и передачи холода 6 в цикл ожижения, рекуператор 12 теплоты выхлопа последней ступени турбодетандера 13, систему подвода теплоты 14 (сторонней или теплоты, накопленной со стадии компримирования), теплообменники 15 для подогрева воздуха перед его расширением в ступенях турбодетандера 13 с использованием системы подвода теплоты 14, ТД1…ТДM – ступени турбодетандера 13, где M – количество ступеней расширения (предпочтительно M=2..4, степень расширения определяется, как начальное давление расширения в степени (1/M)).

Для работы устройства предпочтительное соотношение потоков X1:(1-X1) около 0,6:0,4 от входящего в делитель, предпочтительное соотношение расходов X2:(1-X1-X2) составляет около 0,35:0,65 от входящего в делитель расхода (1-X1).

Ожижение воздуха (зарядка) в указанном устройстве осуществляют следующим образом. Предварительно атмосферный воздух очищают известными способами, как минимум, от механических примесей, воды и углекислого газа, затем проводят сжатие (степень сжатия определяется, как конечное давление сжатия в степени (1/N), где N-количество ступеней сжатия) в одну или несколько ступеней до давления, оптимального для выбранного цикла ожижения (предпочтительно до 70 атм в 1-4 ступени) с охлаждением или отбором теплоты в аккумулятор теплоты на выходе каждой ступени сжатия. После сжатия и охлаждения до температуры, близкой к температуре окружающей среды, воздух направляют в делитель потока 16, где X1 от начального расхода (предпочтительное соотношение X1:(1-X1) около 0,6:0,4 от входящего в делитель) передают на охлаждение холодом, накопленным на стадии генерации, а (1-X1) передают на охлаждение потоком, выходящим из криогенного турбодетандера 20, и газовой фазой сепаратора 8, затем поток (1-X1) передают на разделение во второй делитель потока 19, поток X2 во втором делителе потока 19 (предпочтительное соотношение расходов X2:(1-X1-X2) составляет около 0,35:0,65 от входящего в делитель расхода (1-X1)) направляют на расширение в криогенном турбодетандере 20, затем смешивают на выходе из криогенного турбодетандера 20 с газовым потоком из фазового сепаратора 8, после чего их смесью охлаждают поток (1-X1-X2), выходящий из второго делителя потока 19 и поступающий во второй смеситель потоков 23, в котором смешивают поток X1 и поток (1-X1-X2), откуда охлаждённый сжатый поток (1-X2) с температурой около 100 К направляют через дроссельный клапан 7 в фазовый сепаратор 8, откуда газовую фазу направляют в первый смеситель 22 на смешивание с потоком X2 и дальнейшее охлаждение потока (1-X1-X2) и потока (1-X1), а жидкую фазу направляют на хранение в криогенный танк 9.

Устройство для реализации заявленного способа при сжатии очищенного воздуха до 50 атм. включает (Фиг. 3) узел 1 очистки воздуха от механических примесей и очистки от воды (осушки) известными методами, узел 2 удаления CO2 известными методами, К1…КN – ступени компрессора 3 для сжатия очищенного воздуха до оптимального давления для выбранного цикла ожижения (предпочтительно 50 атм), ТО1…ТОN – теплообменники 4 для охлаждения сжатого воздуха или отбора теплоты и передачи в накопитель теплоты, N – число ступеней компрессора 3 (предпочтительно N=2..4, степень сжатия определяется, как конечное давление сжатия в степени (1/N), где N-количество ступеней сжатия), делитель потоков 16, теплообменники 17 и 27, трехходовый теплообменник 5 для охлаждения потока X1 вспомогательным смесевым циклом, компрессор смеси 24, дроссельный клапан 26, смеситель 23, дроссельный клапан 7, фазовый сепаратор 8, криогенный танк 9, криогенный насос 10 жидкого воздуха, теплообменник 11 (или группу последовательных теплообменников) для испарения и отбора холода криогена в систему накопления и передачи холода 6 в цикл ожижения, рекуператор 12 теплоты выхлопа последней ступени турбодетандера 13, систему подвода теплоты (сторонней или теплоты, накопленной со стадии компримирования) 14, теплообменники 15 для подогрева воздуха перед его расширением в ступенях турбодетандера 13 с использованием системы подвода теплоты 14, ТД1…ТДM – ступени турбодетандера 13, где M – количество ступеней расширения (предпочтительно M=2..4, степень расширения определяется, как начальное давление расширения в степени (1/M)).

Для работы устройства по данному варианту исполнения цикла ожижения требуется предпочтительный состав смеси вспомогательного смесевого цикла, включающий 32% - метан, 15% - этан, 15% - пропан, 21% - I-пентан, 17% - азот, а также предпочтительное соотношение расходов X1:(1-X1) около 0,5:0,5 от входящего в делитель расхода.

Ожижение воздуха (зарядка) в указанном устройстве осуществляют следующим образом. Проводят предварительную очистку атмосферного воздуха, как минимум, от механических примесей, воды и углекислого газа, осуществляют сжатие (степень сжатия определяется, как конечное давление сжатия в степени (1/N), где N-количество ступеней сжатия) в одну или несколько ступеней до давления, оптимального для выбранного цикла ожижения (предпочтительно до 50 атм в 1-4 ступени) с охлаждением или отбором теплоты в аккумулятор теплоты на выходе каждой ступени сжатия, затем после сжатия и охлаждения до температуры, близкой к температуре окружающей среды, воздух направляют в делитель потока 16, где (1-X1) от начального расхода передают на охлаждение холодом, накопленным на стадии генерации, а X1 (предпочтительное соотношение расходов X1:(1-X1) около 0,5:0,5 от входящего в делитель расхода) передают на косвенное охлаждение вспомогательным замкнутым смесевым контуром (предпочтительный состав смеси включает 32% - метан, 15% - этан, 15% - пропан, 21% - I-пентан, 17% - азот). В смесевом контуре осуществляют сжатие смеси компрессором 24 с последующим охлаждением в теплообменнике 25 до температуры окружающей среды, затем охлажденную смесь направляют в трехходовый теплообменник 5, далее охлаждают до примерно 100 К обратным потоком смеси, направляют смесь через дроссельный клапан 26 опять в трехходовый теплообменник 5, где осуществляют охлаждение прямого потока смеси и потока воздуха X1 обратным потоком смеси, возвращают смесь на сжатие для повторения смесевого вспомогательного цикла, затем два потока (1-X1) и X1 смешивают после охлаждения в смесителе 23, общий охлаждённый сжатый поток (с температурой около 100 К) через дроссельный клапан 7 направляют на разделение фаз в фазовый сепаратор 8, откуда газовую фазу направляют в атмосферу после дополнительного охлаждения (отбора теплоты) потока воздуха (1-X1) косвенно через контур теплоносителя в теплообменнике 27, а жидкую фракцию направляют на стадию хранения в криогенный танк 9, стадия

Система накопления и передачи холода, которая может быть использована в любом из вариантов заявленного устройства, показана на Фиг. 3. Система содержит теплый и холодные танки метанола (ТТМ и ХТМ) 28 и 29, теплый и холодный танки пропана (ТТП и ХТП) 30 и 31, теплообменники 17 для косвенного подвода холода в цикл ожижения путем перекачки из холодной емкости 29, 31 в теплую метанола и пропана 28, 30 соответственно, теплообменники 11 для косвенного отбора холода от жидкого воздуха, подаваемого на генерацию путем перекачки из теплой ёмкости в холодную пропана и метанола соответственно, насосное оборудование для контуров метанола и пропана для упрощения на схемах не показано, используется готовое покупное оборудование низкого давления (предпочтительно до 15 атм), располагаемое на входе и на выходе тёплых ёмкостей для снижения требований к насосному оборудованию системы накопления холода.

В момент генерации пропан косвенно отбирает холод путём перекачки из тёплой ёмкости в холодную, контур метанола следует за контуром пропана по пути следования сжатого воздуха, отбор холода метанолом происходит косвенно путем перекачки метанола из тёплой емкости в холодную, по окончанию генерации холодные теплоносители сохраняются в холодных ёмкостях, в момент зарядки системы холод подводится в выбранный цикл ожижения в наиболее оптимальных местах схемы, определённых в ходе оптимизации, пропан передаёт холод воздуху в процессе ожижения косвенно путём перекачки пропана из холодной ёмкости в тёплую, метанол передаёт холод воздуху косвенно путём перекачки из холодной ёмкости в тёплую, циклы отбора и передачи холода повторяются во всё время работы системы.

Система накопления и передачи теплоты, которая может быть использована для накопления и передачи теплоты компрессоров или сторонней теплоты, показана на Фиг. 4 и Фиг. 5 и включает горячий танк теплоносителя и тёплый танк теплоносителя (ГТТ и ТТТ) 32 и 33, а также теплообменники 4 отбора теплоты компрессоров (или сторонней теплоты, например, отбор пара АЭС или ТЭС или теплофикационный контур АЭС или ТЭС) ТО и теплообменники 15 подвода теплоты перед расширением ТОГ, в качестве теплоносителя может использоваться термальное масло или расплав солей, насосное оборудование для упрощения на схемах не показано, располагается на входе в ТТТ и на выходе ТТТ для работы в цикле передачи и отбора теплоты, соответственно.

Система накопления и передачи теплоты запасает в момент провала энергопотребления теплоту компрессоров, для этого после каждой ступени компрессора устанавливают теплообменники, соединённые контуром теплоносителя с накопителем теплоты. Теплоносителей и контуров может быть несколько (вода, водно-гликолевый раствор, термальное масло, расплавы солей), подобранных для соответствующих температурных диапазонов.

Накопленную теплоту используют для увеличения мощности генерации путём косвенного нагрева воздуха во время генерации перед ступенями расширения.

В момент генерации теплоноситель перекачивают из горячей ёмкости 32 в теплую 33, косвенно передавая теплоту рабочему телу (воздуху) перед ступенью расширения, количество контуров накопления теплоты может отличаться от количества контуров передачи теплоты перед расширением, например, если сжатие происходит в 2 ступени, а генерации в 4 ступени, тогда контуров накопления теплоты 2, а контуров подвода теплоты 4 из двух ёмкостей (Фиг.5), или, если отбор теплоты происходит от стороннего источника, то ёмкостей может быть 2 с одним контуром отбора теплоты, а контуров подвода теплоты может быть 4 на 4 ступени расширения, но с 2 ёмкостями.

Система накопления и передачи теплоты может быть связана с паровым или теплофикационным контуром АЭС или ТЭС или другим, теплофикационный контур предпочтительнее, так как не требует вмешательства в работу турбины, для накопления теплоты в провал энергопотребления и её использования в пик на стадии генерации для увеличения мощности. При этом использование теплоты компрессоров может оказаться целесообразнее отбора теплоты пара с турбины или теплофикационного контура, так как позволяет использовать теплоту с температурой 220-400 оС и выше в зависимости от количества ступеней сжатия.

На Фиг. 4 показана схема устройства, ожижение в котором происходит при давлении до 150 атм, с увеличением мощности генерации за счет подвода теплоты сжатия на генерацию. Устройство включает узел 1 очистки воздуха от механических примесей и очистки от воды (осушки) известными методами, узел 2 удаления CO2 известными методами, К1…К2 – ступени компрессора 3 для сжатия очищенного воздуха до оптимального давления для выбранного цикла ожижения (предпочтительно 150 атм), накопитель теплоты сжатия 14, включающий ГТТ 32 и ТТП 33, ТО1…ТО2 – теплообменники 4 для отбора теплоты и передачи в ГТТ 32 накопителя теплоты 14, трехходовой теплообменник 5, где поток охлаждают до приблизительно 100 К обратным потоком газовой фазы из фазового сепаратора 8 и холодом, накопленным на стадии генерации в системе накопления и передачи холода 6, дроссельный клапан 7, фазовый сепаратор 8, трехходовой теплообменник 5, криотанк 9, в который направляют жидкую фазу на стадию хранения жидкого воздуха (запасённой энергии). В нужный момент времени (например, в пиковый период энергопотребления) жидкий воздух сжимают криогенным насосом 10 (до давления 35-256 атм) и подают в теплообменник 11 (или группу последовательных теплообменников) для испарения воздуха и его нагрева, а также отбора холода системой накопления и передачи холода 6, затем воздух проходит рекуператор 12 для отбора теплоты выхлопа последней ступени, затем теплообменник 15 нагрева перед ступенью расширения ТОГ1 и расширяется в первой ступени турбодетандера 13 ТД1, затем проходит M нагревателей 15 ТОГМ и ступеней ТДМ (предпочтительно M=2…4, степень расширения определяется, как начальное давление расширения в степени (1/M)), после выхода из последней ступени направляется в рекуператор 12 для передачи теплоты входящему потоку и выбрасывается в атмосферу в виде экологически безопасного чистого воздуха, подвод теплоты к теплообменникам ТОГ осуществляется системой накопления и передачи теплоты 14, описанной выше.

На Фиг. 5 показана схема устройства для реализации заявленного способа, работа и состав которой описаны выше применительно к Фиг. 4, отличие заключается в количестве ступеней расширения, также схема демонстрирует, как накопление теплоты при сжатии в 2 ступени позволяет распределить теплоту между 4 ступенями, когда теплоты достаточно;

На Фиг. 6 показана схема устройства для реализации заявленного способа, в которой ожижение осуществляется таким же циклом, как и на Фиг. 4 и Фиг. 5, но без аккумуляции теплоты сжатия, при этом увеличение мощности генерации осуществляется за счет утилизации теплоты отходящего газа ГТУ.

На Фиг. 7 показана схема устройства для реализации заявленного способа, в которой ожижение осуществляется также, как в устройствах, схемы которых представлены на Фиг. 4- Фиг. 6, а генерация производится комбинацией турбодетандера 13 и газотурбинной установки 35, топливо для которой подаётся в камеру сгорания 34.

- для возобновляемых источников энергии способ, реализованной по вышеописанному порядку, может быть дополнен стабилизаторами генерируемой ВИЭ мощности, а именно двумя Li-Ion батареями малой ёмкости для выравнивания мощности, подаваемой на КСНЭ, работающими попеременно на КСНЭ большой ёмкости, выполненной по вышеописанному способу,

- время зарядки и разрядки в способе может отличаться, например, по описанному способу зарядка может происходить 8 часов, а разрядка в течение 3-4 часов, это позволяет сократить капитальные затраты на систему ожижения,

- в способе генерация может происходить в две ступени комбинацией турбодетандера с ГТУ, с нагревом воздуха перед турбодетандером потоком дымового газа ГТУ перед выбросом в атмосферу, подачей топлива на выходе турбодетандера перед ГТУ.

Подтверждением возможности реализации предложенного способа и устройства, а также достижения технического результата является следующие примеры (КПД насосов, турбин и компрессоров принимаем равным 0,8).

Пример. 1. Заявленные циклы ожижения для КСНЭ с подводом холода, накопленного во время генерации, имеют следующие характеристики при сжатии в 4 ступени:

- ожижение по первому варианту цикла – 829 7 кВт/(1 кг/с жидкой фазы), коэффициент выхода жидкости 0,8;

- ожижение по второму варианту цикла – 942,9 кВт/(1 кг/с жидкой фазы), коэффициент выхода жидкости 0,56;

- ожижение по третьему варианту цикла (смесевому) – 905,2 кВт/(1 кг/с жидкой фазы), коэффициент выхода жидкости 0,84.

Заявленные циклы близки по энергетическим затратам, отличаются по уровню давления сжатия. Смесевой цикл позволяет осуществлять более быстрый первый запуск системы, так как за счет него в цикл всегда подаётся холод, в т.ч. до первого запуска генерации.

Пример. 2. Пример применения схемы, представленной на Фиг. 5.

Общая эффективность системы, представленной на Фиг. 5, при сжатии до 150 атм в 2 ступени (1 ступень – от 1 до 12,2 атм5, 2 ступень – от 12,25 до 150 атм) позволяет накопить и передать теплоту между 4 ступенями генерации с расширением от давления 125 атм (1 ступень – от 125 атм до 37,38 атм, 2 ступень – от 37,38 до 11,18 атм, 3 ступень – от 11,18 до 3,34 атм, 4 ступень – от 3,34 до 1 атм) с температурой 675 К перед каждой ступенью. Эффективность такой КСНЭ составляет более 60%. Преимущество системы в отсутствии потребности в дополнительном топливе, система относится к ВИЭ, так как обладает нулевым выбросом.

Пример. 3. Пример применения схемы, представленной на Фиг. 6 – утилизация теплоты ГТУ.

Рассмотрим схему устройства для реализации заявленного способа на примере утилизации теплоты дымовых газов (76 кг/с отходящего газа с температурой 461 оС) мобильной ГТЭС FT8® Mobilepac®. Расход жидкого воздуха на генерацию 20 кг/с позволяет получить дополнительно к мощности, генерируемой мобильной ГТЭС, около 12 МВт за вычетом работы криогенного насоса. Эффективность системы (отношение энергии, затраченной на ожижение, к энергии сгенерированной без учета мощности, вырабатываемой ГТУ) составляет более 70%, эффективность с учетом мощности генерируемой ГТУ около 200%. Отношение генерируемой мощности к расходу газа для FT8® Mobilepac® без КСНЭ составляет около 2,84 МВт/(1м3/ч газа). Использование КСНЭ позволяет повысить этот показатель до 4,36-4,86 МВт/(1 м3/ч газа). Таким образом, схема, приведённая на Фиг. 6 позволяет получить новый продукт для регулирования мощностью – комбинацию ГТУ и КСНЭ, которая, в отличие от ГТУ без КСНЭ, не только восполняет дефицит мощности в пиковый период, но и выравнивает суточный график энергопотребления, т.е. позволяет накапливать энергию в часы «провала».

Пример. 4. Пример применения схемы, представленной на Фиг. 7 – комбинация турбодетандера и ГТУ на стадии генерации (разрядки).

На генерацию поступает 5,2 кг/с жидкого воздуха. Расход природного газа в камере сгорания около 580 м3/ч. Эффективность такой системы около 115%. Суммарная выработка составляет около 5 МВт за вычетом работы криогенного насоса. Генерируемая мощность к расходу газа 8,5-8,96 кВт/(1 м3/ч газа), что существенно выше пиковых ГТУ с обычным циклом.

Заявленный способ и варианты устройства для его реализации позволяют создавать системы накопления энергии, обладающие следующими преимуществами:

- высокая плотность запасенной энергии;

- компактность (возможность размещения там, где нужно);

- большой объем запасаемой энергии;.

- большой ресурс циклирования;

- сравнительно низкие удельные капитальные затраты (запасенной энергии и установленной мощности);

- возможность масштабирования до нужд большой энергетики;

- возможность использования оборудования, освоенного промышленностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накопления и генерации энергии и устройство для его реализации | 2020 |

|

RU2783246C2 |

| Криогенная система ожижения водорода, получаемого преимущественно на АЭС | 2021 |

|

RU2780120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТА | 1995 |

|

RU2095705C1 |

| СПОСОБ ОЖИЖЕНИЯ ВОДОРОДА С ГЕЛИЕВЫМ ХОЛОДИЛЬНЫМ ЦИКЛОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309342C1 |

| СПОСОБ КРИОГЕННОГО СЖИЖЕНИЯ/ОХЛАЖДЕНИЯ И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2362099C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В КРИОГЕННОЙ КОМПРЕССОРНО-ДЕТАНДЕРНОЙ УСТАНОВКЕ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2498176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 1993 |

|

RU2085814C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА ПО ЦИКЛУ ВЫСОКОГО ДАВЛЕНИЯ С ПРЕДОХЛАЖДЕНИЕМ ЭТАНОМ И ПЕРЕОХЛАЖДЕНИЕМ АЗОТОМ "АРКТИЧЕСКИЙ КАСКАД" И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2645185C1 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| Способ получения холода | 1988 |

|

SU1747813A1 |

Изобретение относится к накоплению и хранению энергии и может быть использовано для регулирования мощности крупных генерирующих станций, управления спросом и иных применений для генерации, сетей, потребителей. Способ включает следующие этапы: очистка атмосферного воздуха, сжатие его с понижением температуры воздуха на выходе каждой ступени сжатия до температуры, близкой к температуре окружающей среды, охлаждение до температуры 100 К, разделение сжатого воздуха на газовую и жидкую фазы; хранение жидкой фракции в криогенном танке; высвобождение энергии при генерации. Техническим результатом является упрощение цикла ожижения с рекуперацией холода на стадии зарядки, повышение общей эффективности, повышение объема и плотности запасенной энергии, увеличение ресурса циклирования. 4 н. и 37 з.п. ф-лы, 7 ил.

1. Способ накопления энергии с получением криогенных жидкостей, хранения энергии и ее высвобождения с использованием различных источников теплоты на стадии генерации, включающий этапы, на которых:

- атмосферный воздух очищают как минимум от механических примесей, воды и углекислого газа;

- очищенный атмосферный воздух сжимают в одну или несколько ступеней до давления, оптимального для выбранного цикла ожижения с понижением температуры воздуха на выходе каждой ступени сжатия до температуры, близкой к температуре окружающей среды;

- сжатый и охлажденный до температуры, близкой к температуре окружающей среды, воздух охлаждают приблизительно до температуры 100 К;

- охлаждённый приблизительно до температуры 100 К сжатый воздух под давлением через дроссельный клапан подают в фазовый сепаратор на разделение фаз;

- в газовом сепараторе осуществляют разделение охлажденного воздуха на газовую и жидкую фазы;

- из фазового сепаратора газовую фазу направляют в атмосферу после охлаждения входного сжатого потока воздуха после охладителя последней ступени сжатия, а жидкую фракцию направляют на стадию хранения в криогенный танк;

- жидкую фракцию хранят в криогенном танке в течение требуемого периода времени;

- при потребности в генерации энергии криогенную жидкость (жидкая фракция воздуха) сжимают криогенным насосом до давления от 35 до 256 атм;

- после чего сжатый жидкий воздух пропускают через как минимум один первый теплообменник, при прохождении через который он нагревается с отбором холода в систему накопления холода, далее воздух пропускают через как минимум один второй теплообменник, где его нагревают с подводом теплоты, отбираемой от источников тепла;

- перед расширением в турбодетандерах в одну или несколько ступеней в случае использования нескольких ступеней нагрев воздуха осуществляют перед каждой ступенью, при этом выхлоп из последней ступени расширения с использованием дополнительного рекуператора направляют на нагрев входящего на стадию генерации потока воздуха между последним теплообменником системы накопления холода и перед первым теплообменником подвода теплоты перед расширением, после передачи теплоты входному потоку воздуха экологически безопасный выхлоп в виде газообразного воздуха выбрасывают в атмосферу.

2. Способ по п. 1, отличающийся тем, что температуру воздуха на выходе каждой ступени сжатия снижают посредством отбора теплоты в аккумулятор теплоты.

3. Способ по п. 1, отличающийся тем, что очищенный воздух сжимают до 150 атм.

4. Способ по п. 1 или 3, отличающийся тем, что сжатый и охлажденный до температуры, близкой к температуре окружающей среды, воздух охлаждают приблизительно до температуры 100 К с использованием холода, накопленного на стадии генерации, и обратным потоком газовой фазы из фазового сепаратора.

5. Способ по п. 1, отличающийся тем, что очищенный воздух сжимают до 70 атм.

6. Способ по п. 5, отличающийся тем, что охлажденный до температуры, близкой к температуре окружающей среды, воздух направляют в делитель потока, где часть воздуха (X1) от начального расхода передают на охлаждение холодом, накопленным на стадии генерации, а оставшуюся часть (1-X1) передают на охлаждение потоком, выходящим из турбодетандера, и газовой фазой сепаратора, после чего эту часть воздуха (1-X1) от начального расхода передают на разделение во второй делитель потока, в котором часть от поступившего воздуха (Х2) направляют на расширение в турбодетандере, затем смешивают на выходе из турбодетандера с газовым потоком из фазового сепаратора, после чего их смесь охлаждает поток (1-X1-X2), выходящий из второго делителя потока и поступающий во второй смеситель потоков, который смешивает потоки X1 и поток (1-X1-X2), откуда охлаждённый сжатый поток (1-X2) с температурой около 100 К направляют через дроссель в фазовый сепаратор.

7. Способ по п. 6, отличающийся тем, что соотношение расходов X1:(1-X1) составляет около 0,6:0,4 от входящего потока в делитель, а соотношение расходов X2:(1-X1-X2) составляет около 0,35:0,65 от входящего в делитель расхода (1-X1).

8. Способ по п. 1, отличающийся тем, что очищенный воздух сжимают до 50 атм.

9. Способ по п. 8, отличающийся тем, что охлажденный до температуры, близкой к температуре окружающей среды, воздух направляют в делитель потока, где часть воздуха (1-X1) от начального расхода передают на охлаждение холодом, накопленным на стадии генерации, а часть воздуха X1 передают на косвенное охлаждение вспомогательным замкнутым смесевым контуром, включающим сжатие смеси, охлаждение до температуры окружающей среды, охлаждение до примерно 100 К обратным потоком смеси, расширение смеси через дроссель, охлаждение прямого потока смеси обратным и потока воздуха X1, возврат смеси на сжатие для повторения смесевого вспомогательного цикла, затем после охлаждения два потока (1-X1) и X1 смешивают, общий охлаждённый сжатый поток с температурой около 100 К направляют через дроссель в фазовый сепаратор.

10. Способ по п. 9, отличающийся тем, что соотношение расходов X1:(1-X1) составляет около 0,5:0,5 от входящего в делитель расхода.

11. Способ по п. 9, отличающийся тем, что смесь в смесевом контуре имеет следующий состав: 32% - метан, 15% - этан, 15% - пропан, 21% - I-пентан, 17% - азот.

12. Способ по п. 1, отличающийся тем, что время, за которое производят накопление энергии, превышает время, в течение которого производят высвобождение запасенной энергии.

13. Способ по п. 1, отличающийся тем, что генерацию энергии проводят в две ступени, при этом нагревают воздух перед турбодетандером потоком дымового газа газотурбинной установки перед выбросом в атмосферу, подачей топлива на выходе турбодетандера перед газотурбинной установкой.

14. Способ по п. 1, отличающийся тем, что для нагрева воздуха перед расширением на стадии генерации используют один из следующих источников теплоты: прямое сжигание топлива в воздухе в турбине, бросовая теплота промышленных предприятий, сжигание свалочного газа, отходящий газ газотурбинных установок, в том числе пиковых, отбор пара АЭС или ТЭС, теплофикационный контур АЭС или ТЭС.

15. Устройство, предназначенное для реализации способа по п. 1 или 3, включающее узел очистки воздуха от механических примесей и очистки от воды, узел удаления CO2, N ступеней компрессора для сжатия очищенного воздуха, где N равно или более 1, N теплообменников, предназначенных для охлаждения сжатого воздуха, трехходовой теплообменник, систему накопления и передачи холода в цикл ожижения, дроссельный клапан, фазовый сепаратор, криогенный танк для сохранения энергии в периоды между накоплением энергии и ее высвобождением на стадии генерации, криогенный насос жидкого воздуха, как минимум один теплообменник для испарения и отбора холода криогена в систему накопления холода, рекуператор теплоты выхлопа последней ступени турбодетандера, систему подвода теплоты, M теплообменников для подогрева воздуха перед его расширением в ступенях турбодетандера с использованием системы подвода теплоты, M ступеней турбодетандера, при этом узел очистки воздуха соединен с узлом удаления CO2, выход узла удаления CO2 соединен с входом компрессора, выход которого соединен с входом теплообменника, выход которого соединен с первым входом трехходового теплообменника, второй вход которого соединен с выходом системы накопления и передачи холода в цикл ожижения, а третий вход соединен с выходом фазового сепаратора, вход которого через дроссельный клапан подключен к первому выходу трехходового теплообменника, второй выход которого соединен с входом системы накопления и передачи холода в цикл ожижения, а третий выход предназначен для вывода воздуха из криоблока, второй выход фазового сепаратора, предназначенный для вывода жидкого воздуха, соединен с криогенным танком, выход которого через криогенный насос соединен с теплообменником, предназначенным для испарения и отбора холода криогена в систему накопления холода, выход упомянутого теплообменника соединен с первым входом рекуператора теплоты выхлопа последней ступени турбодетандера, рекуператор параллельно подключен к системе подвода теплоты.

16. Устройство по п. 15, отличающееся тем, что компрессор имеет N ступеней, где N=2, или N=3, или N=4.

17. Устройство по п. 15, отличающееся тем, что криогенный танк выполнен с вакуумной теплоизоляцией.

18. Устройство по п. 15, отличающееся тем, что турбодетандер имеет M ступеней, где M=2, или M=3, или M=4.

19. Устройство по п. 15, отличающееся тем, что устройство включает группу последовательных теплообменников.

20. Устройство по п. 15, отличающееся тем, что система накопления и передачи холода содержит теплый и холодные танки метанола, теплый и холодный танки пропана, теплообменники для косвенного подвода холода в цикл ожижения путем перекачки из холодной емкости в теплую метанола и пропана соответственно, теплообменники и для косвенного отбора холода от жидкого воздуха, подаваемого на генерацию путем перекачки из теплого танка в холодный танк пропана и метанола.

21. Устройство по п. 15, отличающееся тем, что система накопления и передачи теплоты включает горячий танк теплоносителя и тёплый танк теплоносителя, а также теплообменники для отбора теплоты процесса сжатия или от другого внешнего источника и теплообменники подвода теплоты перед расширением, при этом в качестве теплоносителя используют воду, или термальное масло, или расплав солей, насосное оборудование, установленное на входе в теплый танк теплоносителя и на выходе теплого танка теплоносителя для работы в цикле передачи и отбора теплоты соответственно.

22. Устройство по п. 15, отличающееся тем, что дополнительно включает стабилизатор генерируемой внешними источниками энергии мощности.

23. Устройство по п. 22, отличающееся тем, что в качестве стабилизатора генерируемой внешними источниками энергии мощности используют две Li-Ion батареи малой ёмкости.

24. Устройство, предназначенное для реализации способа по п. 1 или 6, включающее узел очистки воздуха от механических примесей и очистки от воды, узел удаления CO2, N ступеней компрессора для сжатия очищенного воздуха, N первых теплообменников, предназначенных для охлаждения сжатого воздуха, где N равно или более 1, систему накопления и передачи холода, фазовый сепаратор, турбодетандер, криогенный танк для сохранения энергии в периоды между накоплением энергии и ее высвобождением на стадии генерации, первый делитель потоков, второй теплообменник, предназначенный для охлаждения потока X1 с использованием холода, накопленного на стадии генерации в системе накопления и передачи холода, третий теплообменник, предназначенный для охлаждения потока (1-X1) обратным потоком газовой фазы из фазового сепаратора и потока после детандирования, второй делитель потока, четвертый теплообменник, предназначенный для охлаждения потока (1-X1-X2) обратным газовым потоком из фазового сепаратора и потоком детандирования, первый смеситель газового потока, предназначенный для смешивания потоков из фазового сепаратора и выхода турбодетандера X2, второй смеситель, предназначенный для смешивания потоков X1 и (1-X1-X2), дроссель, предназначенный для расширения охлаждённого потока (1-X2) фазового сепаратора, пятый теплообменник, предназначенный для испарения и отбора холода криогена в систему накопления холода, рекуператор теплоты выхлопа последней ступени турбодетандера, систему подвода теплоты, M теплообменников для подогрева воздуха перед его расширением в ступенях турбодетандера с использованием системы подвода теплоты, M ступеней турбодетандера, при этом выход узла очистки воздуха от механических примесей и от воды соединен с входом узла удаления CO2, выход которого соединен с входом компрессора для сжатия очищенного воздуха, соединенного выходом с входом первого теплообменника, выход первого теплообменника соединен с входом первого делителя потоков, первый выход которого соединен с входом второго теплообменника, второй выход первого делителя потоков соединен с первым входом третьего теплообменника, первый выход третьего теплообменника соединен с входом второго делителя потока, первый выход которого соединен с входом турбодетандера, второй выход предназначен для вывода воздуха из криоблока, третий выход соединен с первым входом четвертого теплообменника, второй вход которого соединен с выходом смесителя газового потока из фазового сепаратора и выхода турбодетандера X2, первый вход второго смесителя соединен с выходом турбодетандера, второй вход второго смесителя газового потока соединен с первым выходом фазового сепаратора, второй выход фазового сепаратора соединен с входом криогенного танка, вход фазового сепаратора через дроссель соединен с выходом первого смесителя, первый вход которого соединен с выходом второго теплообменника, а второй вход соединен с выходом четвертого теплообменника, к второму теплообменнику подключен параллельно контур теплоносителя системы накопления холода, выход криогенного танка через криогенный насос соединен с пятым теплообменником, выход пятого теплообменника соединен с первым входом рекуператора теплоты выхлопа последней ступени турбодетандера, рекуператор параллельно подключен к системе подвода теплоты.

25. Устройство по п. 24, отличающееся тем, что компрессор имеет N ступеней, где N=2, или N=3, или N=4.

26. Устройство по п. 24, отличающееся тем, что криогенный танк выполнен с вакуумной теплоизоляцией.

27. Устройство по п. 24, отличающееся тем, что турбодетандер имеет M ступеней, где M=2, или M=3, или M=4.

28. Устройство по п. 24, отличающееся тем, что устройство включает группу последовательных теплообменников.

29. Устройство по п. 24, отличающееся тем, что система накопления и передачи холода содержит теплый и холодные танки метанола, теплый и холодный танки пропана, теплообменники для косвенного подвода холода в цикл ожижения путем перекачки из холодной емкости в теплую метанола и пропана соответственно, теплообменники и для косвенного отбора холода от жидкого воздуха, подаваемого на генерацию путем перекачки из теплого танка в холодный танк пропана и метанола.

30. Устройство по п. 24, отличающееся тем, что система накопления и передачи теплоты включает горячий танк теплоносителя и тёплый танк теплоносителя, а также теплообменники для отбора теплоты процесса сжатия или от другого внешнего источника и теплообменники подвода теплоты перед расширением, при этом в качестве теплоносителя используют воду, или термальное масло, или расплав солей, насосное оборудование, установленное на входе в теплый танк теплоносителя и на выходе теплого танка теплоносителя для работы в цикле передачи и отбора теплоты соответственно.

31. Устройство по п. 24, отличающееся тем, что дополнительно включает стабилизатор генерируемой внешними источниками энергии мощности.

32. Устройство по п. 31, отличающееся тем, что в качестве стабилизатора генерируемой внешними источниками энергии мощности используют две Li-Ion батареи малой ёмкости.