Изобретение относится к промышленности органического синтеза.

Истощение запасов ископаемого сырья стимулирует поиск новых путей химического производства на основе возобновляемых ресурсов. В настоящее время в качестве основного источника возобновляемого углеродсодержащего сырья, представляющего альтернативу нефти и природному газу, считается углеводная биомасса. Поэтому разработка эффективных процессов переработки растительного сырья (целлюлозы и др.) в ценные химические соединения является важной задачей современной химии и химической технологии.

Один из наиболее интенсивно развивающихся подходов к переработке биомассы основан на дегидратации углеводов в производные фурана, среди которых 5-гидрооксиметилфурфурол (5-HMF) рассматривается как ключевой реагент, так называемое «соединение-платформа», для производства разнообразных практически важных веществ, включая полимеры, фармацевтические препараты, растворители и топлива.

Однако, несмотря на многочисленные экспериментальные исследования, промышленное получение 5-HMF пока находится в стадии становления.

В качестве сырья для производства 5-HMF могут использоваться различные углеводы – фруктоза, глюкоза, сахароза, крахмал, целлюлоза и др.

Предложен способ производства 5-HMF фурфурола, включающий гидротермальную карбонизацию биомассы в реакторе периодического действия при температуре 160 – 240°С в течении 1-8 часов за счет тепловой энергии, генерируемой во внешнем устройстве, выгрузку из реактора смеси полученного биочара с жидкой фракцией, отделение биочара от жидкой фракции и выделение полученного 5-HMF и фурфурола за счет их разной температуры кипения (116 ºС и 162 ºС, соответственно) в колонном аппарате, продуваемом паром или азотом и использованием полученного гидрококса как удобрения или сырья для производства активированного угля [A.M. Borrero-López, V. Fierro, A. Jeder, A. Ouederni, E. Masson, A. Celzard High added-value products from the hydrothermal carbonisation of olive stones, Environmental Science and Pollution Research, 2016, 24 (11):9859–9869].

Недостатками предложенного способа является большая продолжительность процесса гидротермальной карбонизации и необходимость использовать реакторное оборудование, работающее под высоким давлением.

В крупнотоннажном промышленном производстве 5-HMF производительность реакционного узла во многом определяется временем контактирования реакционной смеси. Высокотемпературные (≥ 170 ºС) методы дегидратации биомассы подразумевают малое время контактирования (секунды или доли секунды) и, не смотря на относительно низкий выход 5-HMF, могут оказаться весьма перспективными [В. М. Чернышев, О. А. Кравченко, В. П. Анаников Конверсия растительной биомассы в фурановые производные и устойчивый доступ (sustainable access) к новому поколения полимеров, функциональных материалов и топлив, Успехи химии, 2017, 86 (5) 357-387].

Серьезной проблемой при использовании проточных реакторов является образование нерастворимых полимеров (гуминов), которые отлагаются на стенках реакторов [В. М. Чернышев, О. А. Кравченко, В. П. Анаников Конверсия растительной биомассы в фурановые производные и устойчивый доступ (sustainable access) к новому поколения полимеров, функциональных материалов и топлив, Успехи химии, 2017, 86 (5) 357-387].

Технической задачей изобретения является повышение сокращение необходимой продолжительности процесса получения 5-HMF, упрощение конструкции и повышение надежности установки для реализации предлагаемого способа получения 5-HMF.

Данная техническая задача решается следующим образом. Предлагается способ производства 5-HMF и фурфурола, включающий карбонизацию биомассы в реакторе периодического действия за счет тепловой энергии, генерируемой во внешнем устройстве, выгрузку из реактора полученного гидрококса и жидкой фракции, отделение гидрококса от жидкой фракции и выделение полученного 5-HMF и фурфурола за счет их разной температуры кипения (116°С и 162°С, соответственно), в колонном аппарате, продуваемом паром или азотом и использованием полученного гидрококса как удобрения или сырья для производства активированного угля, отличающийся тем, что карбонизация биомассы осуществляется в реакторе с кипящим слоем, который образуют частицы измельченной биомассы и которые поддерживаются во взвешенном состоянии потоком перегретого водяного пара, находящегося под избыточным давлением не более 0,07 МПа и имеющего температуру от 300 до 350 ºС.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

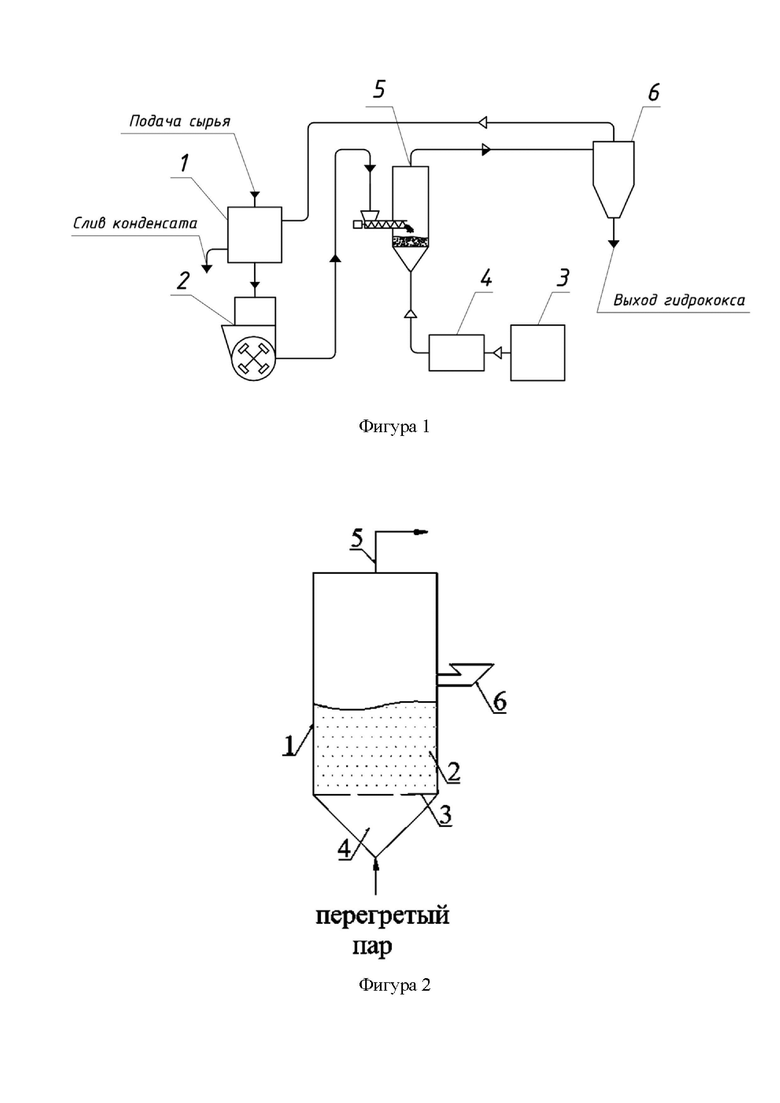

На фигуре 1 представлена схема установки для карбонизации биомассы в кипящем слое в среде перегретого пара с целью производства 5-HMF по предложенному способу.

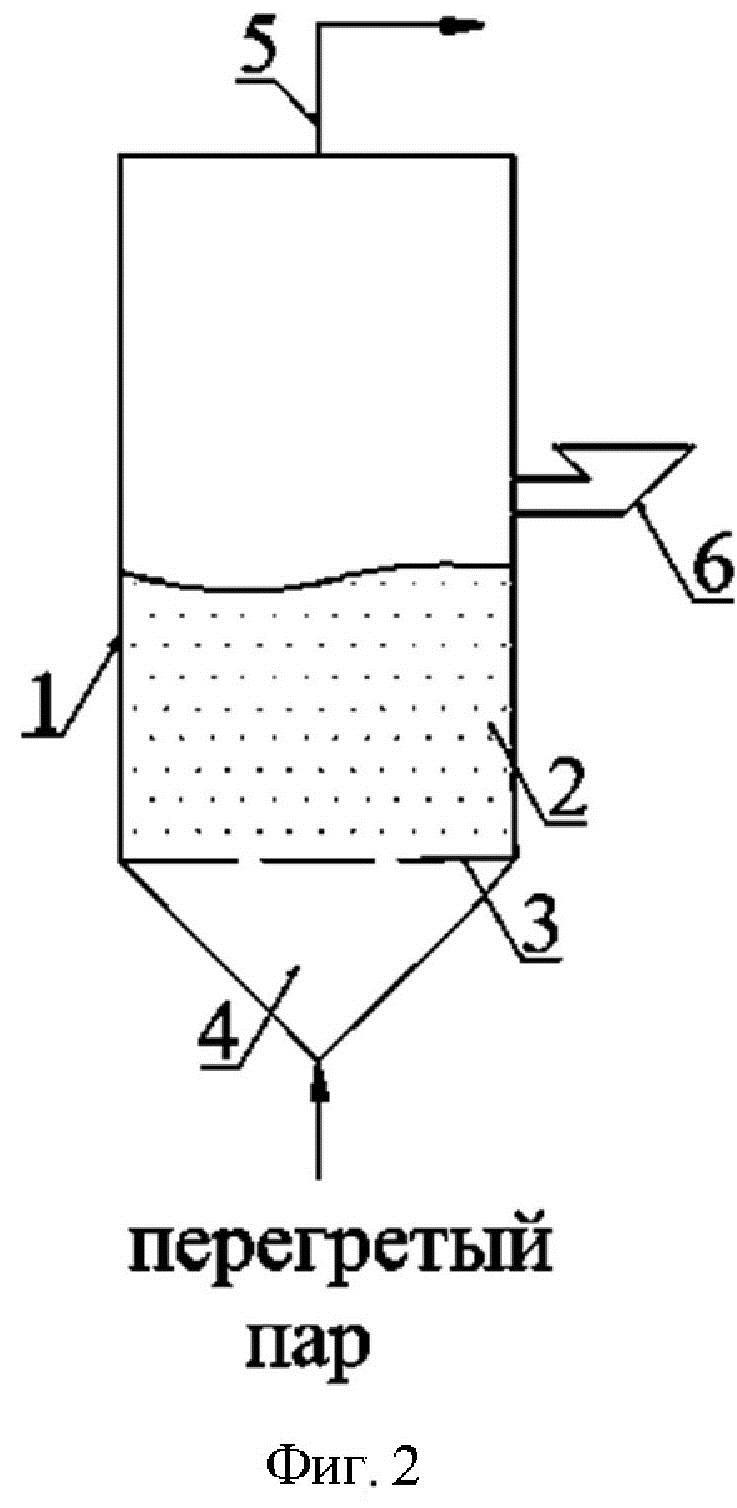

На фигуре 2 представлена схема реактора с кипящим слоем.

В таблице 1 представлены концентрации 5-HMF при карбонизации смеси куриного помета и опилок в зависимости от температуры по предлагаемому способу и по способу, выбранному в качестве прототипа.

ОПИСАНИЕ РЕАЛИЗАЦИИ СПОСОБА.

Установка работает следующим образом.

Исходную биомассу подвергают сушке в сушилке 1 и измельчению в дробилке 2.

В качестве исходной биомассы может быть использована практически любая биомасса растительного или животного происхождения, которая применяется для выработки топлива: возможно применение различных древесных отходов, растительных материалов, таких как, лузга проса, лузга подсолнечника, лузга риса, скорлупа орехов и т.п.

В качестве сушилки 1 может быть использована, например, вакуумная сушилка, в рубашку которой подается отработанный в данном процессе перегретый пар. Указанный пар конденсируется, за счет чего происходит сушка исходной биомассы.

Высушенную биомассу подают из сушилки 1 в дробилку 2, где происходит ее измельчение.

В качестве дробилки 2 можно использовать дробилку любой известной конструкции, например, молотковую дробилку.

В паровом котле 3 за счет сжигания органического топлива или за счет электроэнергии генерируется водяной пар с избыточным давлением не выше 0,07 МПа, который затем направляется в пароперегреватель 4. Производство пара с более высоким избыточным давлением не имеет смысла, поскольку существенно усложняет конструкцию установки и, следовательно, стоимость изготовления и эксплуатации парового котла.

В пароперегревателе 4, который может иметь конструкцию в виде трубного змеевика, например, за счет использования тепла уходящих дымовых газов котла или за счет электроэнергии осуществляют перегрев водяного пара до температуры от 300 до 350°С.

Диапазон температур перегретого водяного пара от 300 до 350°С является оптимальным, т.к. при более низкой температуре увеличивается необходимая продолжительность процесса карбонизации, а при более высокой температуре снижается выход 5-HMF и фурфурола.

Перегретый водяной пар подают в реактор с кипящим) слоем 5. Схема реактора 5 подробно представлена на фигуре 2. Как изображено на фигуре 2 реактор 5 имеет корпус 1, в котором размещен кипящий слой 2 частиц биомассы. Этот слой опирается на решетку 3, под которой расположен приемник пара 4. Реактор снабжен узлом вывода 5 отработанного пара и термообработанных частиц биомассы, то есть гидрококса, а также бункером 6 для загрузки частиц биомассы в реактор. Корпус реактора 5 может быть также снабжен нагревающим устройством, для поддержания необходимой температуры. В целом, в реакторе поддерживают температуру не выше 350°С.

Перегретый водяной пар проходит через решетку c реактора 5 и переводит слой частиц биомассы во взвешенное состояние. Благодаря высоким скоростям тепло- и массообмена во взвешенном слое происходит интенсивная термическая обработка частиц биомассы в реакторе 5.

В ходе термообработки в реакторе 5 биомасса теряет до 40 - 50% собственной массы, более легкие термообработанные частицы биомассы (частицы гидрококса) выносятся с потоком отработанного пара и газов, выделившихся в процессе карбонизации. Этот поток пара и газа направляют в циклон 6, в котором частицы гидрококса отделяют от потока пара и газа и направляются на активацию химическими методами с целью получения сорбентов.

Таким образом, обеспечивается непрерывный ввод частиц биомассы в реактор для карбонизации, энергоэффективная термическая обработка и вывод термообработанных частиц биомассы (частиц гидрококса) из реактора для карбонизации.

Как показывают эксперименты по карбонизации, например, птичьего помета продолжительность процесса карбонизации по предложенной технологии не превышает 20 минут, а характеристики полученного гидрококса во многом соответствует характеристикам биочара, полученного методом гидротермальной карбонизации.

Отработанный пар направляется в рубашку сушилки для исходной биомассы 1. После этого конденсат направляют в колонный реактор (на фигуре 1 не показан) для выделения фурфурола и 5-гидрооксиметилфурфурола.

Для подтверждения эффективности предложенной технологии были проведены эксперименты по карбонизации смеси куриного помета и опилок с целью получения 5-гидрооксиметилфурфурола.

Эксперименты проводились на установке, которая включала паровой электрический котел, электрический пароперегреватель, реактор для исследования процесса торрефикации частиц биомассы в кипящем слое. Газообразные продукты торрефикации вместе с отработанным водяным паром поступали в холодильник. Неконденсируемые газы поступали в газгольдер, за которым установлен газоанализатор «VarioPlus SinGaz» для непрерывного анализа химического состава неконденсируемых газообразных продуктов торрефикации.

Реактор для торрефикации выполнен из нержавеющей стали и имеет диаметр 210 мм и высоту 800 мм. Стенки реактора теплоизолированные. Количество помета, загружаемого в реактор, составляло 6 литров (2 – 2,5 кг). При торрефикации непрерывно измерялось содержание в газах за холодильником содержание двуокиси углерода, окиси углерода, СН4, водорода с помощью газоанализатора «VarioPlus SynGaz». Опыт прекращался, когда газоанализатор переставал фиксировать выделение указанных газов.

Были проведены также сравнительные эксперименты по получению 5- гидрооксиметилфурфурола методом гидротермальной карбонизации.

Гидротермальная карбонизация проводилась в автоклаве из нержавеющей стали объемом 250 мл. Каждый эксперимент проводился при 220°C в течение 1, 4 и 8 часов соответственно. Запаянный автоклав помещали в нагретую печь. По окончании реакции автоклав вынимали из печи и охлаждали до комнатной температуры под вытяжным шкафом. Технологическую воду HTC и гидрококс разделяли вакуумной фильтрацией, полученный гидрококс промывали 1 л деионизированной воды и окончательно сушили в течение ночи при 120°С. Элементный анализ проводили на элементном анализаторе EuroEA 3000, а содержание золы определяли в соответствии со стандартом ASTM D3174-02. Отделенная техническая вода (конденсат) хранилась в холодильнике до дальнейшего анализа. Определение количества 5-HMF проводили с помощью экспресс-теста.

В таблице 1 приведены данные по содержанию 5-HMF в технической воде после гидротермальной карбонизации и в конденсате после карбонизации в кипящем слое в среде перегретого водяного пара.

Таблица 1. Данные по содержанию 5-HMF в технической воде после гидротермальной карбонизации (ГТС) и в конденсате после карбонизации в кипящем слое в среде перегретого водяного пара (КС)

Как следует из таблицы 1, при карбонизации биомассы в среде перегретого водяного пара в кипящем слое выход 5-HMF составляет 0,19 – 0,8 г/л. Этот выход увеличивается с ростом доли опилок в смеси с 0,3 до 0,8 г/д и уменьшается с ростом температуры до 0,19 г/л.

В результате ГТК выход 5-HMF составляет 0,02 – 0,08 г/л, что в 9,5 – 10 раз меньше, чем выход 5-HMF в результате карбонизации в кипящем слое в среде перегретого водяного пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидротермальной карбонизации или влажной торрефикации биомассы, включая биоотходы | 2021 |

|

RU2777169C1 |

| Реактор для паротермальной карбонизации биомассы. | 2020 |

|

RU2761821C1 |

| Комплекс оборудования для торрефикации биоотходов | 2022 |

|

RU2798878C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО УГЛЕРОДОМ МАТЕРИАЛА БИОМАССЫ | 2014 |

|

RU2650109C2 |

| Установка для получения гранулированного торрефицированного биотоплива | 2023 |

|

RU2823380C1 |

| Способ получения синтез-газа из биоотходов | 2020 |

|

RU2756160C1 |

| Способ переработки целлолигнина | 1980 |

|

SU947177A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА ИЗ ПОДГОТОВЛЕННОЙ БИОМАССЫ ПУТЕМ ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ | 2010 |

|

RU2550392C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| Способ окислительной торрефикации биоотходов в кипящем слое | 2019 |

|

RU2718051C1 |

Настоящее изобретение относится к способу производства 5-гидрооксиметилфурфурола (5-HMF) и фурфурола. Данный способ включает карбонизацию биомассы в реакторе периодического действия за счет тепловой энергии, генерируемой во внешнем устройстве, выгрузку из реактора полученного гидрококса и жидкой фракцией, отделение гидрококса от жидкой фракции и выделение полученного 5-HMF и фурфурола за счет их разной температуры кипения (116°С и 162°С, соответственно), в колонном аппарате, продуваемом паром или азотом и использованием полученного гидрококса как удобрения или сырья для производства активированного угля. При этом карбонизация биомассы осуществляется в реакторе с кипящим слоем, который образуют частицы измельченной биомассы и которые поддерживаются во взвешенном состоянии потоком перегретого водяного пара, находящегося под избыточным давлением не более 0,07 МПа и имеющего температуру от 300 до 350°С. Технический результат - сокращение необходимой продолжительности процесса получения 5-HMF, упрощение конструкции и повышение надежности установки для реализации предлагаемого способа получения 5-HMF. 2 ил., 1 табл.

Способ производства 5-гидрооксиметилфурфурола (5-HMF) и фурфурола, включающий карбонизацию биомассы в реакторе периодического действия за счет тепловой энергии, генерируемой во внешнем устройстве, выгрузку из реактора полученного гидрококса и жидкой фракции, отделение гидрококса от жидкой фракции и выделение полученного 5-HMF и фурфурола за счет их разной температуры кипения (116°С и 162°С, соответственно), в колонном аппарате, продуваемом паром или азотом и использованием полученного гидрококса как удобрения или сырья для производства активированного угля, отличающийся тем, что карбонизация биомассы осуществляется в реакторе с кипящим слоем, который образуют частицы измельченной биомассы и которые поддерживаются во взвешенном состоянии потоком перегретого водяного пара, находящегося под избыточным давлением не более 0,07 МПа и имеющего температуру от 300 до 350°С.

| A.M | |||

| Borrero-Lopez et al., High added-value products from the hydrothermal carbonisation of olive stones | |||

| Environ Sci Pollut Res, 2016, 24(11), 9859-9869 | |||

| Способ окислительной торрефикации биоотходов в кипящем слое | 2019 |

|

RU2718051C1 |

| Способ комплексной переработки растительных материалов | 1960 |

|

SU145563A1 |

| CN 106179404 A, 07.12.2016 | |||

| ЙОДСОДЕРЖАЩИЙ ПРЕПАРАТ "ВАНГЦЕЙОД" | 2015 |

|

RU2614069C1 |

Авторы

Даты

2022-11-16—Публикация

2022-02-11—Подача