ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области коммунального хозяйства, сельскохозяйственного производства и энергетики, в частности к устройствам для паротермальной карбонизации биомассы с целью получения биочара.

УРОВЕНЬ ТЕХНИКИ

Биомасса широко используется как продукт питания или как возобновляемое сырье для производства энергии, а также как сырье для производства различных химических веществ и активированных углей. В последние годы такой метод обработки биомассы, как гидротермальная карбонизация, стал привлекать внимание исследователей, благодаря возможности получения твердого продукта, который называют биочар [Z. Liu, F.S. Zhang, Removal of lead from water using biochars prepared from hydrothermal liquefaction of biomass, J. Hazard. Mater. 167 (2009) 933-939, Z. Liu, F.S. Zhang, J. Wu, Characterization and application of chars produced from pinewood pyrolysis and hydrothermal treatment, Fuel 89 (2010) 510- 514].

Последний может быть в дальнейшем использован для синтеза активированного угля [M. Sevilla, A. Fuertes, R. Mokaya, High density hydrogen storage in superactivated carbons from hydrothermally carbonized renewable organic materials, Energy Environ. Sci. 4 (2011) 1400-1410, M. Sevilla, A.B. Fuertes, Sustainable porous carbons with a superior performance for CO2 capture, Energy Environ. Sci. 4 (2011) 1765-1771. 802 A. Jain et al. / Chemical Engineering Journal 283 (2016) 789-805, Sevilla, J.A.  A.B. Fuertes, Hydrothermal carbonization of biomass as a route for the sequestration of CO2: chemical and structural properties of the carbonized products, Biomass Bioenergy 35 (2011) 3152- 3159].

A.B. Fuertes, Hydrothermal carbonization of biomass as a route for the sequestration of CO2: chemical and structural properties of the carbonized products, Biomass Bioenergy 35 (2011) 3152- 3159].

Отмечается, что гидротермальная карбонизация биомассы позволяет получить биочар с более высокой концентрацией кислородных функциональных групп и низкой степенью ароматизации, что делает полученный биочар более пригодным для дальнейшей химической активации [M. Sevilla, A. Fuertes, R. Mokaya, High density hydrogen storage in superactivated carbons from hydrothermally carbonized renewable organic materials, Energy Environ. Sci. 4 (2011) 1400-1410, M. Sevilla, A. Fuertes, The production of carbon materials by hydrothermal carbonization of cellulose, Carbon 47 (2009) 2281-2289].

Биочар рекомендуется также к использованию как чистое твердое топливо [Zhao P, Shen Y, Ge S, Chen Z, Yoshikawa K. Clean solid biofuel production from high moisture content waste biomass employing hydrothermal treatment. Appl Energy 2014; 131:345-67, Bach Q-V, Skreiberg ∅. Upgrading biomass fuels via wet torrefaction: a review and comparison with dry torrefaction. Renew Sustain Energy Rev 2016; 54:665-577, Nizamuddin S, Baloch HA, Griffin GJ, Mubarak NM, Bhutto AW, Abro R, et al. An overview of effect of process parameters on hydrothermal carbonization of biomass. Renew Sustain Energy Rev 2017; 73: 1289-1299, Volpe M, Fiori L. From olive waste to solid biofuel through hydrothermal carbonization: the role of temperature and solid load on secondary char formation and hydrochar energy properties. J Anal Appl Pyrolysis 2017; 124:63-72], благодаря снижению влажности полученного биотоплива, снижению содержания в нем соединений хлора и азота, что уменьшает вредные выбросы при сжигании [Zhao P, Shen Y, Ge S, Chen Z, Yoshikawa K. Clean solid biofuel production from high moisture content waste biomass employing hydrothermal treatment. Appl Energy 2014; 131: 345-367].

Процесс гидротермальной карбонизации реализован в реакторах периодического действия и включает следующие стадии [Chen W-H, Ye S-C, Sheen H-K. Hydrothermal carbonization of sugarcane bagasse via wet torrefaction in association with microwave heating. Bioresour Technol 2012;118: 195-203, Bach Q-V, Tran K-Q, Khalil RA, Skreiberg ∅, Seisenbaeva G. Comparative assessment of wet torrefaction. Energy Fuels 2013; 27: 6743-6753]:

- загрузка воды и биомассы в реактор в необходимом соотношении,

- нагрев реактор до необходимой температуры с подъемом давления внутри реактора для исключения вскипания воды,

- процесс гидротермальной карбонизации в течение заданного времени (3-12 часов),

- быстрое охлаждение реактора,

- сброс давления и выгрузка биочара с последующей сушкой.

Из изложенного выше очевидны недостатки технологии гидротермальной карбонизации при ее реализации известным способом:

- периодичность процесса,

- необходимость применения реакторов, работающих под высоким давлением,

- большой объем загрязненной воды, которая требует дальнейшей переработки,

- большая продолжительность процесса и, соответственно, малая производительность установки или ее большая металлоемкость.

Были проведены предварительные исследования процесса гидротермальной карбонизации измельченной биомассы в кипящем слое в среде перегретого водяного пара [R.L. Isemin, A.V. Mikhalev, N.S. Muratova, V.S. Kogh-Tatarenko, , Yu. S. Teplitskii, E.K. Buchilko, A.Zh. Greben'kov and E.A. Pitsukha Improving the Efficiency of Biowaste Torrefaction // Thermal Engineering, 2019, Vol. 66, No. 7, pp. 521-526]. Этот процесс назван паротермальной карбонизацией.

Исследования показали, что продолжительность процесса паротермальной карбонизации в кипящем слое может быть снижена до 15-20 мин. (против 4-12 часов при проведении гидротермальной карбонизации по известной технологии). При этом паротермальная карбонизация позволяет получать биоуголь, характеристики которого сопоставимы с характеристикам биоуглей, полученных методами гидротермальной карбонизации по известной технологии [B. Ghanim, D. Pandey, W. Kwapinski, J. Leahy, Hydrothermal carbonisation of poultry litter: effects of treatment temperature and residence time on yields and chemical properties of hydrochars., Bioresource Technology 216 (2016) 373-380, P.J. Arauzo, P.A. Maziarka, M.P. Olszewski, R.L. Isemin, N.S. Muratova, F. Ronsse, A. Kruse Valorization of the poultry litter through wet torrefaction and different activation treatments, Science of the Total Environment, 732, 2020, 1-10, 139288].

При проведении процесса паротермальной карбонизации в кипящем слое возникает проблема обеспечения однородности обработки дисперсного материала, т.к. кипящий слой работает в режиме идеального смешения, т.е. после ввода частиц исходной биомассы в реактор эти частицы могут быть сразу же выведены из реактора (при работе реактора в непрерывном режиме) задолго до завершения процесса их полной термической обработки.

Известен реактор для термической обработки сырья в кипящем слое, содержащем вертикальный цилиндрический корпус, газораспределительную решетку, узел ввода исходного мелкодисперсного сырья и узел вывода термообработанного материала, причем в пространстве между узлом ввода и узлом вывода расположена спиральная вертикальная вставка, исключающая перемещение дисперсного материала от узла ввода к узлу вывода поверх спиральной вставки и обеспечивающая движение дисперсного материала от узла ввода к узлу вывода вдоль поверхности витков спиральной вставки [Романков П.Г., Рашковская Н.Б. Сушка во взвешенном состоянии. - Л. Химия, 1979 - с. 150, рисунок III.31].

Недостатком данного реактора является его низкая эффективность и большие габариты, т.к. при скорости перемещения частиц в кипящем слое 2-5 см/с для обеспечения необходимого времени пребывания в течении 15-30 минут потребуется реактор очень большого размера. В противном случае высока вероятность вывода из реактора твердых частиц с низкой степенью обработки.

Известен реактор для термической обработки сырья в кипящем слое, содержащем вертикальный корпус, газораспределительную решетку, узел ввода исходного мелкодисперсного сырья и узел вывода термообработанного материала, причем корпус реактора имеет прямоугольную форму, на противоположных меньших сторонах прямоугольника расположен узел ввода исходного мелкодисперсного сырья и узел вывода термообработанного материала, а вдоль большей стороны прямоугольника по ходу движения мелкодисперсного сырья расположены вертикальные вставки, параллельные меньшим сторонам прямоугольного корпуса реактора, причем каждая предыдущая вставка установлена с зазором по отношению к одной из больших сторон прямоугольного корпуса реактора, а каждая последующая за ней вставка установлена с зазором по отношению к противоположной большой стороне прямоугольника, следующая за ней вставка установлена с зазором по отношению к первой из больших сторон прямоугольного и т.д., так, что обеспечивается петлеобразное движение термообрабатываемого мелкодисперсного материала от узла ввода исходного мелкодисперсного сырья к узлу вывода термообработанного материала [Романков П.Г., Рашковская Н.Б. Сушка во взвешенном состоянии. - Л. Химия, 1979 - с. 150, рисунок III.23].

Недостатком указанного реактора являются его большие габариты и высокая металлоемкость, т.к. при скорости перемещения частиц в кипящем слое 2-5 см/с для обеспечения необходимого времени пребывания в течении 15-30 минут потребуется реактор с общей длиной пути мелкодисперсных частиц от узла ввода до узла вывода 45-90 м. В противном случае высока вероятность вывода из реактора твердых частиц с низкой степенью обработки.

Наиболее близким к предлагаемому (прототипом) является реактор для обработки мелкодисперсного сырья в кипящем слое, содержащим вертикальный корпус, газораспределительную решетку, узел ввода исходного мелкодисперсного сырья и узел вывода обработанного материала, причем в пространстве между узлом ввода и узлом вывода обработанного материала расположен пакет вертикальных вставок, установленных так, что каждая первая по ходу движения мелкодисперсного материала от узла загрузки к узлу выгрузки вставка установлена с зазором над газораспределительной решеткой, вторая - без зазора над газораспределительной решеткой, третья - с зазором над газораспределительной решеткой и т.д., что обеспечивает петлеобразное движение обрабатываемого дисперсного материала от узла загрузки к узлу выгрузки [Leina Hua, Hu Zhao, Jun Li, Qingshan Zhu, Junwu Wang Solid residence time distribution in a cross-flow dense fluidized bed with baffles, Chemical Engineering Science 200 (2019) 320-335].

Недостатком указанного реактора являются его большие габариты и высокая металлоемкость, т.к. т.к. при скорости перемещения частиц в кипящем слое 2-5 см/с для обеспечения необходимого времени пребывания в течении 15-30 минут потребуется реактор с общей длиной пути мелкодисперсных частиц от узла ввода до узла вывода 45-90 м. В противном случае высока вероятность вывода из реактора твердых частиц с низкой степенью обработки.

Технической задачей изобретения является повышение однородности обработки мелкодисперсного материала при паротермальной карбонизации при уменьшении габаритов и массы реактора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения поставленной задачи предложен реактор для паротермальной карбонизации биомассы в кипящем слое, содержащим цилиндрический вертикальный корпус, газораспределительную решетку, узел ввода исходного мелкодисперсного сырья и узел вывода обработанного материала, причем в пространстве между узлом ввода и узлом вывода обработанного материала расположен пакет вертикальных вставок, установленных так, что каждая первая по ходу движения мелкодисперсного материала от узла загрузки к узлу выгрузки вставка установлена с зазором над газораспределительной решеткой, вторая - без зазора над газораспределительной решеткой, третья - с зазором над газораспределительной решеткой и т.д., что обеспечивает петлеобразное движение обрабатываемого дисперсного материала от узла загрузки к узлу выгрузки, отличающийся тем, что с целью повышения однородности обработки мелкодисперсного материала при одновременном уменьшении габаритов и массы реактора упомянутые вертикальные вставки, обеспечивающие петлеобразное движение мелкодисперсного материала, установлены в зазорах между вертикальными перегородками перпендикулярно им, а сами вертикальные перегородки свою очередь установлены по хордам поперечного сечения цилиндрического реактора, причем каждая вертикальная перегородка опирается на газораспределительную решетку и имеет в своей нижней части в пространстве между вертикальной стенкой реактора и последней по ходу движения мелкодисперсного материала вертикальной вставкой, примыкающей к данной перегородке, отверстие для выхода мелкодисперсного материала. При этом упомянутые отверстия имеют диаметр равный 25-40 средним диаметрам обрабатываемых частиц, вертикальные перегородки установлены с шагом равным 0,5-0,75 высоты слоя частиц мелкодисперсного материала в неподвижном состоянии, высота вертикальных вставок равна 1,5-2,5 высоты слоя частиц обрабатываемого материала в неподвижном состоянии, вертикальные вставки установлены с шагом равным 25-40 средним диаметрам частиц обрабатываемых частиц, а зазор между вертикальными вставками и газораспределительной решеткой составляет 25-40 диаметров обрабатываемых частиц.

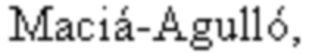

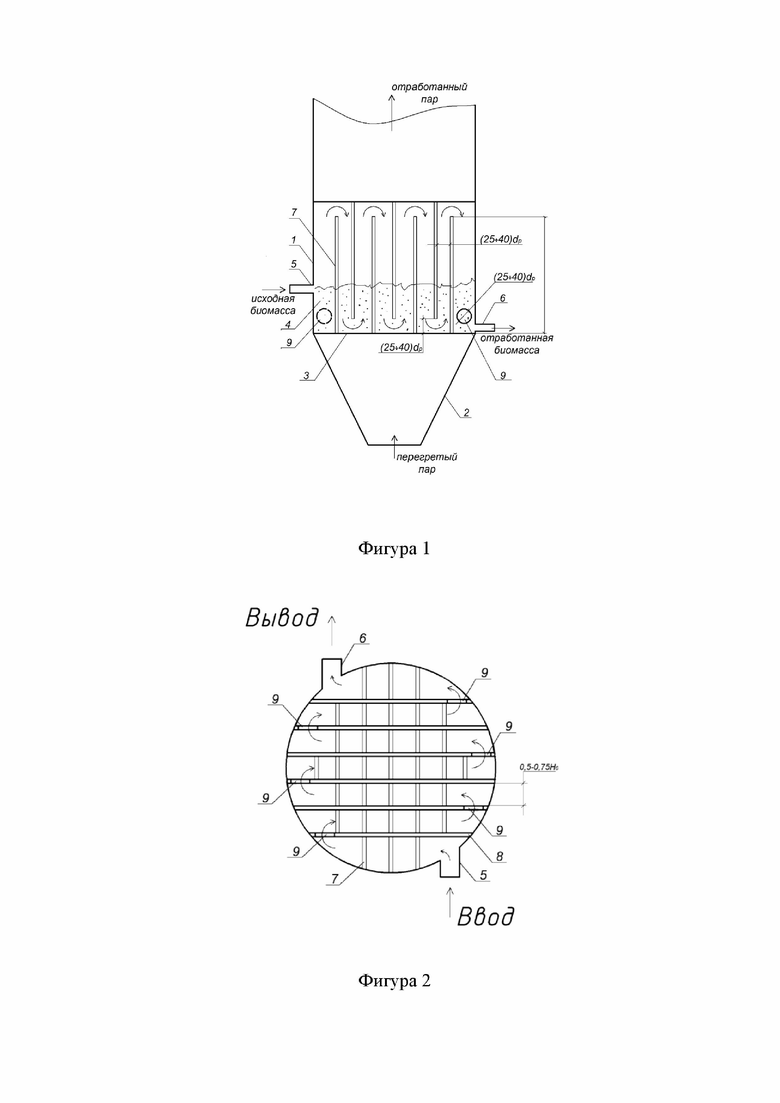

На фигуре 1 и фигуре 2 изображены продольный и поперечный разрезы предлагаемого реактора.

Реактор для паротермальной карбонизации биомассы в кипящем слое содержит вертикальный цилиндрический корпус 1, в нижней части которого расположен приемник 2 для перегретого водяного пара. Реактор содержит газораспределительную решетку 3, на которую опирается слой 4 мелкодисперсных частиц обрабатываемой биомассы. Для ввода исходной биомассы и вывода обработанной биомассы имеются узлы 5 и 6 соответственно. В реакторе 1 расположены вертикальные вставки 7, расположенные в пространстве между вертикальными перегородками 8, перпендикулярно им. Вертикальные перегородки 8 расположены по хордам поперечного сечения цилиндрического корпуса реактора 1, опираются на газораспределительную решетку 3 и имеют отверстия 9 для входа и выхода обрабатываемого мелкодисперсного материала.

Реактор для паротермальной карбонизации работает следующим образом.

В реактор 1 подается исходная мелкодисперсная биомасса через узел ввода 5 и после паротермальной карбонизации выводится через узел вывода 6. При своем движении через реактор 1 биомасса образует в реакторе 1 слой дисперсного материала 4, который опирается на газораспределительную решетку 3 и переводится в псевдоожиженное состояние с помощью перегретого водяного пара, который подается через приемник 2.

Перегретый водяной пар имеет необходимую температуру, достаточную для проведения процесса паротермальной карбонизации биомассы в кипящем слое 4.

Исходная мелкодисперсная биомасса движется от узла ввода 5 к узлу вывода 6 через вертикальные вставки 7, которые через одну описаются на газораспределительную решетку 3. Зазор между вертикальной вставкой 7 и газораспределительной решеткой 3 должен составлять 25-40 средних диаметров обрабатываемых частиц. Увеличение этого соотношения приводит к тому, увеличивается проскок необработанного материала, уменьшение этого соотношения приводит к торможению обрабатываемого мелкодисперсного материала и созданию застойных зон.

Высота вертикальных вставок 7 равна 1,5-2,5 высоты слоя частиц обрабатываемого материала в неподвижном состоянии. Это соотношение является оптимальным, т.к. при уменьшении высоты вставок увеличивается проскок необработанной мелкодисперсной биомассы, а при увеличении - неоправданно тормозится движение биомассы и снижается производительность реактора для паротермальной карбонизации.

Вертикальные вставки установлены с шагом равным 25-40 средним диаметрам частиц обрабатываемых частиц. Увеличение этого соотношения приводит к тому, увеличивается проскок необработанного материала, уменьшение этого соотношения приводит к торможению обрабатываемого мелкодисперсного материала и созданию застойных зон.

Вертикальные вставки 7 расположены перпендикулярно вертикальным перегородкам 8, которые установлены по хордам поперечного сечения цилиндрического корпуса реактора 1 и имеют в своей нижней части в пространстве между вертикальной стенкой реактора 1 и последней по ходу движения мелкодисперсного материала вертикальной вставкой 7, примыкающей к данной перегородке 8, отверстие 9 для выхода мелкодисперсного материала. При этом упомянутое отверстие 9 имеет диаметр равный 25-40 средним диаметрам обрабатываемых частиц. Увеличение этого соотношения приводит к тому, увеличивается проскок необработанного материала, уменьшение этого соотношения приводит к торможению обрабатываемого мелкодисперсного материала и созданию застойных зон.

Вертикальные перегородки 8 установлены с шагом друг к другу, равным 0,5-0,75 высоты слоя частиц мелкодисперсного материала в неподвижном состоянии. Такое соотношение является оптимальным, т.к. при его уменьшении возможно поршнеобразование в кипящем слое, заключенным в пространстве между двумя смежными перегородками 8. При увеличении соотношения неоправданно увеличиваются габариты реактора 1.

Таким образом обеспечивается необходимое время обработки для всех исходных частиц биомассы, повышается однородность обработки при уменьшении габаритов и массы реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 5-гидрооксиметилфурфурола и фурфурола из биомассы | 2022 |

|

RU2783747C1 |

| Способ окислительной торрефикации биоотходов в кипящем слое | 2019 |

|

RU2718051C1 |

| Способ гидротермальной карбонизации или влажной торрефикации биомассы, включая биоотходы | 2021 |

|

RU2777169C1 |

| ИЗГОТОВЛЕНИЕ УГЛЕРОДСОДЕРЖАЩЕГО ИСХОДНОГО СЫРЬЯ ИЗ ИСТОЧНИКА УГЛЕРОДА, ВКЛЮЧАЮЩЕГО ОТХОДЫ | 2016 |

|

RU2702662C2 |

| СПОСОБ КАРБОНИЗАЦИИ УГЛЯ В КИПЯЩЕМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2782819C1 |

| Установка для сушки дисперсных высоковлажных материалов | 2002 |

|

RU2219448C1 |

| Аппарат для сушки органических материалов, включая биомассу, в кипящем слое | 2018 |

|

RU2731261C2 |

| ПРОТИВОТОЧНАЯ УСИЛЕННАЯ КИСЛОРОДОМ ТОРРЕФАКЦИЯ | 2012 |

|

RU2623225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

Изобретение относится к области коммунального хозяйства, сельскохозяйственного производства и энергетики, в частности к устройствам для паротермальной карбонизации биомассы с целью получения биочара. Предложен реактор для паротермальной карбонизации биомассы в кипящем слое, содержащий цилиндрический вертикальный корпус, газораспределительную решетку, узел ввода исходного мелкодисперсного сырья и узел вывода обработанного материала, отличающийся тем, что с целью повышения однородности обработки мелкодисперсного материала при одновременном уменьшении габаритов и массы реактора упомянутые вертикальные вставки, обеспечивающие петлеобразное движение мелкодисперсного материала, установлены в зазорах между вертикальными перегородками перпендикулярно им, а сами вертикальные перегородки в свою очередь установлены по хордам поперечного сечения цилиндрического реактора, причем каждая вертикальная перегородка опирается на газораспределительную решетку и имеет в своей нижней части в пространстве между вертикальной стенкой реактора и последней по ходу движения мелкодисперсного материала вертикальной вставкой, примыкающей к данной перегородке, отверстие для выхода мелкодисперсного материала. При этом упомянутые отверстия имеют диаметр, равный 25-40 средним диаметрам обрабатываемых частиц, вертикальные перегородки установлены с шагом, равным 0,5-0,75 высоты слоя частиц мелкодисперсного материала в неподвижном состоянии, высота вертикальных вставок равна 1,5-2,5 высоты слоя частиц обрабатываемого материала в неподвижном состоянии, вертикальные вставки установлены с шагом, равным 25-40 средним диаметрам частиц обрабатываемых частиц, а зазор между вертикальными вставками и газораспределительной решеткой составляет 25-40 диаметров обрабатываемых частиц. 2 ил.

Реактор для паротермальной карбонизации биомассы в кипящем слое, содержащий цилиндрический вертикальный корпус, газораспределительную решетку, узел ввода исходного мелкодисперсного сырья и узел вывода обработанного материала, при этом в пространстве между узлом ввода и узлом вывода обработанного материала расположен пакет вертикальных вставок, установленных так, что каждая первая по ходу движения мелкодисперсного материала от узла загрузки к узлу выгрузки вставка установлена с зазором над газораспределительной решеткой, вторая – без зазора над газораспределительной решеткой, третья – с зазором над газораспределительной решеткой и т.д., что обеспечивает петлеобразное движение обрабатываемого дисперсного материала от узла загрузки к узлу выгрузки, причем с целью повышения однородности обработки мелкодисперсного материала при одновременном уменьшении габаритов и массы реактора упомянутые вертикальные вставки, обеспечивающие петлеобразное движение мелкодисперсного материала, установлены в зазорах между вертикальными перегородками перпендикулярно им, а сами вертикальные перегородки в свою очередь установлены по хордам поперечного сечения цилиндрического реактора, причем каждая вертикальная перегородка опирается на газораспределительную решетку и имеет в своей нижней части в пространстве между вертикальной стенкой реактора и последней по ходу движения мелкодисперсного материала вертикальной вставкой, примыкающей к данной перегородке, отверстие для выхода мелкодисперсного материала, при этом упомянутые отверстия имеют диаметр, равный 25–40 средним диаметрам обрабатываемых частиц, вертикальные перегородки установлены с шагом, равным 0,5–0,75 высоты слоя частиц мелкодисперсного материала в неподвижном состоянии, высота вертикальных вставок равна 1,5–2,5 высоты слоя частиц обрабатываемого материала в неподвижном состоянии, вертикальные вставки установлены с шагом, равным 25–40 средним диаметрам частиц обрабатываемых частиц, а зазор между вертикальными вставками и газораспределительной решеткой составляет 25–40 диаметров обрабатываемых частиц.

| Leina Hua, Hu Zhao, Jun Li, Qingshan Zhu, Junwu Wang "Solid residence time distribution in a cross-flow dense fluidized bed with baffles", Chemical Engineering Science, 200 (2019), р | |||

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| B | |||

| Ghanim, D | |||

| Pandey, W | |||

| Kwapinski, J | |||

| Leahy, "Hydrothermal carbonisation of poultry litter: effects of treatment temperature and residence time on yields | |||

Авторы

Даты

2021-12-13—Публикация

2020-11-19—Подача