Изобретение относится к технологии детонационного напыления композиционных износостойких покрытий.

Известен аналогичный способ детонационного напыления покрытий [1], в котором в ствол пушки автоматизированного детонационного комплекса засыпают дозированное количество напыляемого порошка и порошкового конденсированного взрывчатого вещества фракции 80 мкм в соотношении по объему, %: 97-3, или 95-5, или 93-7, или 92-8. В камере пушки производят подрыв детонирующей газовой смеси. При этом энергия взрыва детонирующей газовой смеси, форсированная энергией взрыва порошкового конденсированного взрывчатого вещества, разгоняет, разогревает и наносит напыляемый порошок на обрабатываемую поверхность.

Недостатком данного способа является повышенная опасность применения взрывчатых веществ в автоматизированной детонационной установке, а также недостаточное качество получаемого покрытия.

В качестве прототипа выбран способ [2]. В данном способе при нанесении детонационных покрытий в дозатор засыпают порошок с величиной частиц не более 60 мкм на основе оксида алюминия, который дополнительно содержит диоксид циркония при следующем соотношении компонентов, мас.%: диоксид циркония (ZrO2) 15,0-30,0; оксид алюминия (Al2O3) - остальное.

Недостатком способа-прототипа является недостаточное качество получаемого покрытия.

Технический результат настоящего изобретения заключается в повышении качества наносимого покрытия.

Технический результат достигается тем, что способ нанесения износостойкого детонационного покрытия на обрабатываемую поверхность включает засыпку в детонационную установку дозированного количества смеси порошковых материалов для напыления покрытия и напыление ее на обрабатываемую поверхность с использованием энергии детонации, при этом смесь порошковых материалов для напыления покрытия содержит до 25% ультрадисперсных алмазов, до 50% оксида алюминия и остальное - порошок на основе карбида вольфрама. Указанный результат достигается также тем, что способ нанесения износостойкого детонационного покрытия на обрабатываемую поверхность включает засыпку в детонационную установку дозированного количества смеси порошковых материалов для напыления покрытия и напыление ее на обрабатываемую поверхность с использованием энергии детонации, при этом в ствол пушки детонационной установки устанавливают мишень с нанесенным на ее поверхность покрытием из карбида вольфрама, а в качестве смеси порошковых материалов для напыления покрытия используют смесь, содержащую до 25% ультрадисперсных алмазов и остальное - оксид алюминия.

Наиболее перспективными материалами для получения твердых износостойких покрытий являются порошки оксида алюминия и карбида вольфрама. Однако применение этих порошков в отдельности нецелесообразно, поскольку оксид алюминия обладает низкой теплопроводностью и недостаточной стойкостью к абразивному изнашиванию, а использование покрытий карбида вольфрама имеет недостаток, заключающийся в повышенной хрупкости и дороговизне получаемого покрытия. При этом рациональным является использование смеси этих материалов при детонационном напылении.

Наиболее высокие эксплуатационные характеристики твердых покрытий можно получить в том случае, когда в материале присутствуют твердые частицы различных размеров, включая наночастицы, заполняющие пустоты между частицами более крупных размеров. Данную структуру покрытия можно получить за счет введения в дозатор детонационной установки смеси порошковых материалов различной дисперсности. При этом, поскольку оксид алюминия имеет более высокую температуру плавления (2046,5°С) по сравнению с кобальтовой связкой (1492°С), содержащейся в порошке карбида вольфрама, в процессе выстрела детонационной установки сначала происходит плавление кобальтовой связки и диспергирование частиц порошка карбида вольфрама за счет их разбивания более легкими и быстрыми частицами оксида алюминия. Это приводит к формированию равномерной структуры с содержанием фрагментов порошка карбида вольфрама, имеющих наноскопические размеры.

Кроме того, предлагается ввести в напыляемую смесь порошков ультрадисперсных алмазов (УДА) дисперсностью от нескольких единиц до нескольких десятков нанометров, находящиеся в виде агрегатов дисперсностью до 1 мкм. При взрыве детонирующей газовой смеси агрегаты распадаются до частиц наноразмеров, заполняя и связывая собой за счет высокой поверхностной активности твердые частицы более крупных размеров. В процессе эксплуатации деталей с нанесенными на них детонационными покрытиями, полученными данным способом, наночатицы УДА повышают противоизносные и антифрикционные свойства покрытий.

Другой вариант получения аналогичной структуры детонационного покрытия осуществляется за счет срезания поверхностного слоя мишени, например диафрагмы, вставленной в ствол детонационной установки, разогнанными твердыми частицами напыляемого порошка. Если в качестве напыляемого порошка использовать частицы оксида алюминия, а поверхность мишени покрыть слоем карбида вольфрама, то на обрабатываемую поверхность будет наноситься покрытие на основе оксида алюминия с частицами карбида вольфрама, имеющими наноразмерную фазу.

Описание способа по первому варианту. Изготавливают смесь порошковых материалов, включающую до 50% оксида алюминия (Al2O3) и до 25% частиц УДА, остальное - порошок на основе карбида вольфрама (ВК-12, ВК-16 и т.п.). Концентрация добавок выше указанных значений не рекомендуется, поскольку при этом повышается хрупкость покрытия и снижается его абразивная стойкость. Далее в ствол детонационной установки, заполненный детонирующей газовой смесью (пропан + воздух, ацетилен + кислород и т.п.), с помощью дозатора подается приготовленная смесь. Затем электрической искрой возбуждается детонация газовой смеси. За счет энергии детонации смесь порошков, разгоняясь и разогреваясь, наносится на обрабатываемую поверхность.

Описание способа по второму варианту. Изготавливают мишень в виде диафрагмы с нанесенным на ее поверхность покрытием карбида вольфрама. Вставляют мишень в ствол детонационной установки с натягом. Приготавливают смесь порошковых материалов на основе оксида алюминия, включающую до 25% частиц УДА. Далее в ствол детонационной установки, заполненный детонирующей газовой смесью, с помощью дозатора подается приготовленная смесь. Затем электрической искрой возбуждается детонация газовой смеси. За счет энергии детонации смесь порошков, разгоняясь и разогреваясь, попадает в диафрагму. В процессе прохождения через диафрагму твердые частицы порошковой смеси царапают ее поверхность, срезая с нее нано- и микрочастицы карбида вольфрама, и вместе со срезанными частицами наносятся на обрабатываемую поверхность.

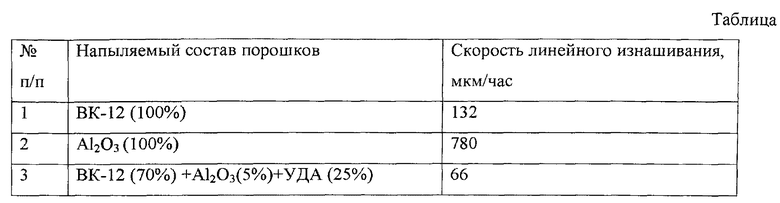

Пример. На стальные пластины размером 15×10×5 мм наносили детонационные покрытия. Для напыления использовали смесь порошков: ВК-12 (70%)+Al2O3(5%)+УДА (25%) и сравнивали его с детонационными покрытиями из чистых порошков ВК-12 и Al2O3. Триботехнические испытания детонационных покрытий проводили при следующих режимах: схема испытаний - «кольцо-плоскость»; среда - алмазная абразивная паста; давление - 25 МПа; контробразец - сталь 40Х (HRC 45); частота вращения - от 600 мин-1; приведенный диаметр поверхности трения - 5,5 мм; ширина дорожки трения - 1 мм; длительность испытаний - 10 минут. Результаты испытаний приведены в таблице.

Полученные результаты показали, что покрытия, полученные по заявленному способу, обладают более высокими противоизносными характеристиками, чем покрытия из чистых порошков.

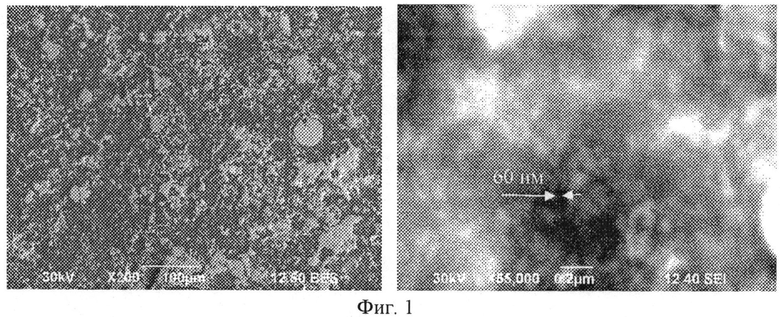

Металлографический анализ полученных покрытий показал (фиг. 1), что в их структуре имеются фазы с различной дисперсностью, включая наночастицы с размерами менее 100 нм.

На фиг. 1 показаны микроструктура и наноструктура детонационного покрытия.

Используемая литература

1. Патент РФ № 2383655. Способ детонационного нанесения покрытий. / Калашников В.В., Ненашев М.В., Деморецкий Д.А., Нечаев И.В., Ганигин С.Ю., Мурзин А.Ю., Богомолов P.M., Макейкин И.В. Опубл. 10.03.2007, бюл. № 7.

2. Патент РФ №2382115. Способ обработки деталей погружных установок электрических центробежных насосов. / Хижняков В.П., Исаев К.Н., Сулейманов А.А. Опубл. 20.02.2010, бюл. № 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реакционноспособного композиционного покрытия на основе титана и алюминия | 2022 |

|

RU2806199C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| Способ нанесения реакционноспособного композиционного покрытия на основе Ni-AL | 2020 |

|

RU2744805C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НИТРИДА ТИТАНА | 2013 |

|

RU2566246C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329104C2 |

| Способ получения реакционноспособных покрытий детонационным напылением (варианты) | 2023 |

|

RU2828383C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ИМПУЛЬСНОГО ДОЗИРОВАНИЯ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С ПОМОЩЬЮ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2010 |

|

RU2430193C1 |

Группа изобретений относится к технологии детонационного напыления композиционных износостойких покрытий. Засыпают в детонационную установку дозированное количество смеси порошковых материалов для напыления покрытия и напыляют смесь на обрабатываемую поверхность с использованием энергии детонации. В способе по варианту 1 используют смесь порошковых материалов для напыления покрытия, которая содержит до 25% ультрадисперсных алмазов, до 50% оксида алюминия и остальное - порошок на основе карбида вольфрама. В способе по варианту 2 в ствол пушки детонационной установки устанавливают мишень с нанесенным на ее поверхность покрытием из карбида вольфрама, а в качестве смеси порошковых материалов для напыления покрытия используют смесь, содержащую до 25% ультрадисперсных алмазов и остальное - оксид алюминия. Обеспечивается повышение качества наносимого покрытия. 2 н.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ нанесения износостойкого детонационного покрытия на обрабатываемую поверхность, включающий засыпку в детонационную установку дозированного количества смеси порошковых материалов для напыления покрытия и напыление ее на обрабатываемую поверхность с использованием энергии детонации, отличающийся тем, что смесь порошковых материалов для напыления покрытия содержит до 25% ультрадисперсных алмазов, до 50% оксида алюминия и остальное - порошок на основе карбида вольфрама.

2. Способ нанесения износостойкого детонационного покрытия на обрабатываемую поверхность, включающий засыпку в детонационную установку дозированного количества смеси порошковых материалов для напыления покрытия и напыление ее на обрабатываемую поверхность с использованием энергии детонации, отличающийся тем, что в ствол пушки детонационной установки устанавливают мишень с нанесенным на ее поверхность покрытием из карбида вольфрама, а в качестве смеси порошковых материалов для напыления покрытия используют смесь, содержащую до 25% ультрадисперсных алмазов и остальное - оксид алюминия.

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ПОГРУЖНЫХ УСТАНОВОК ЭЛЕКТРИЧЕСКИХ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2008 |

|

RU2382115C1 |

| ЗУБОВРАЧЕБНЫЙ КОЛЬЦЕСНИМАТЕЛЬ | 0 |

|

SU200116A1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| US 20120074342 A1, 29.03.2012 | |||

| Газотермическое напыление, ред | |||

| БАЛДАЕВА Л.Х., М, Маркет ДС, 2007, с.117-132 | |||

Авторы

Даты

2015-02-20—Публикация

2012-06-14—Подача