Изобретение относится к устройствам для детонационного нанесения защитных покрытий.

Известны установки для детонационного нанесения покрытий (см., например, авт.свидетельства SU №671089, 1977 г., №747010, 1978 г., SU №1257912, 1984 г.), содержащие, в общем случае, закрытую с одного конца детонационную трубу - ствол со средствами инициирования взрыва, средства для подачи в ствол порошка - материала покрытия и сообщенное со стволом через клапан смесительное устройство, входы которого через клапаны подсоединены к источникам окисляющего, горючего и инертного газов.

Типичный рабочий цикл известных установок включает продувку ствола инертным газом (обычно азотом), заполнение смесительного устройства окислителем (кислородом) и горючим газом (ацетилен, пропан-бутан и т.п.) с образованием горючей смеси, вытеснение горючей смеси в ствол, впрыск в последний порошка и поджигание смеси с последующей ее детонацией. При этом высокотемпературная смесь продуктов взрыва и порошкового материала с высокой скоростью выбрасывается через открытый конец ствола на поверхность объекта обработки, образуя на ней защитное покрытие.

Для обеспечения взрывобезопасности процесса необходимо исключить воздействие продуктов детонации и обратного удара на газовые коммуникации, для чего установки для детонационного напыления оборудуются соответствующими предохранительными системами.

Так, в установке по авт.свидетельству SU №671089, МПК B05B 7/20, 1977 г. в качестве предохранительного устройства использованы пламягасительная решетка и пористая керамическая перегородка, встроенные в смесеподводящий газопровод между стволом и смесительным устройством.

В устройстве по авт.свидетельству SU №747010, МПК B05B 7/20, 1978 г. предохранительное устройство представляет собой резервуар, заполненный инертным газом под давлением и соединенный через клапан со смесителем и смесеподводящим газопроводом. В момент поджигания смеси клапан резервуара автоматически открывается, и инертный газ заполняет объем смесителя и смесеподводящий газопровод, образуя защитную газовую «подушку» между стволом и газовыми коммуникациями.

В изобретении по патенту SU №1257912, МПК B05B 7/20, 1984 г. в качестве предохранительного устройства используется демпфирующая камера, подсоединенная по выходу через ствольный клапан к стволу, а по входам - к клапанам подачи окислителя, горючего и инертного газов. Демпфирующая камера перед выстрелом заполняется инертным газом и образует своеобразный газовый затвор между стволом и газовыми магистралями.

Независимо от конструктивных различий, известные установки обладают тем общим недостатком, что все они представляют собой громоздкие, многоблочные конструкции стационарного типа, что ограничивает область их применения, в частности затрудняет использование в современных роботизированных поточных производственных линиях.

Кроме того, трубопроводы, камера смешения, демпфирующая камера и т.п. емкости, расположенные последовательно друг за другом, заполняются достаточно медленно, а для их заполнения требуются относительно большие объемы газов, что обусловливает повышенный расход газов, большую длительность подготовительных технологических операций (продувки системы, смешивания газов, заполнения ствола горючей смесью), и, как следствие, низкую производительность устройств.

Известно устройство для детонационного напыления покрытий по патенту RU №2176162, МПК B05B 7/20 2001 г., включающее выполненные в виде моноблока ствол со средствами подачи порошка, сообщающуюся с ним камеру сгорания со средством воспламенения смеси и концентрично установленную относительно камеры сгорания смесительную камеру, подсоединенную к источникам окисляющего, горючего и инертного газов. Камеры сгорания и смесительная разделены перегородкой из нескольких концентрично расположенных труб с отверстиями в их боковых стенках. Трубы установлены подвижно, с возможностью их окружного и аксиального перемещения, и положение их регулируется таким образом, чтобы отверстия в стенках частично перекрывали друг друга с образованием лабиринтного прохода между камерами сгорания и смесительной.

Указанный лабиринтный проход, с одной стороны, обеспечивает сообщение камеры сгорания через смесительную камеру с источниками газов, с другой стороны, выполняет функцию предохранительного устройства, так как размеры ячеек лабиринта отрегулированы таким образом, что элементарные фрагменты детонационной волны разрушаются на ячейках лабиринта, исключая возможность обратного удара в газовые магистрали.

Одним из недостатков известного устройства, обусловленным низкой скоростью просачивания газовой смеси через перфорированную лабиринтную перегородку, является большое время заполнения камеры сгорания, следствием чего является низкая производительность устройства.

Другим недостатком устройства является нестабильное и невысокое качество получаемых покрытий, связанное с неоднородностью поступающей в камеру смеси.

Еще одним недостатком, присущим не только этой, но и другим известным установкам для детонационного напыления покрытий, является большая длина ствола, что ограничивает технологические возможности установок для напыления.

Указанный недостаток связан с физикой процесса детонации, в частности с тем, что момент детонации смеси запаздывает относительно момента ее зажигания. Как следствие, фронт детонации формируется на некотором расстоянии от места зажигания смеси, что обусловливает необходимость увеличения длины ствола.

Задачей настоящего изобретения является разработка высокопроизводительной, экономичной по газопотреблению, моноблочной установки для детонационного напыления покрытий.

Технические результаты изобретения - снижение расхода газов, повышение производительности установки, уменьшение ее габаритных размеров.

Результаты изобретения достигаются за счет того, что в установке для детонационного напыления покрытий, содержащей ствол со средствами подачи порошка и сообщающуюся со стволом и источниками окисляющего, горючего и инертного газов камеру сгорания со средством воспламенения смеси, в камере сгорания установлена цилиндрическая вставка с, по меньшей мере, двумя окружными ребрами на ее боковой поверхности, в каждом из которых выполнена аксиальная прорезь, при этом боковые поверхности ребер газоплотно сопряжены с внутренней поверхностью камеры, а прорези в соседних ребрах диаметрально противоположны друг другу.

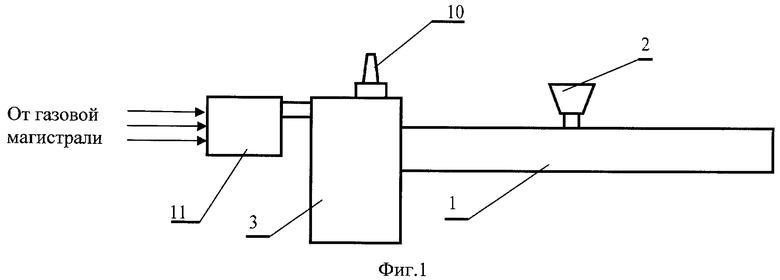

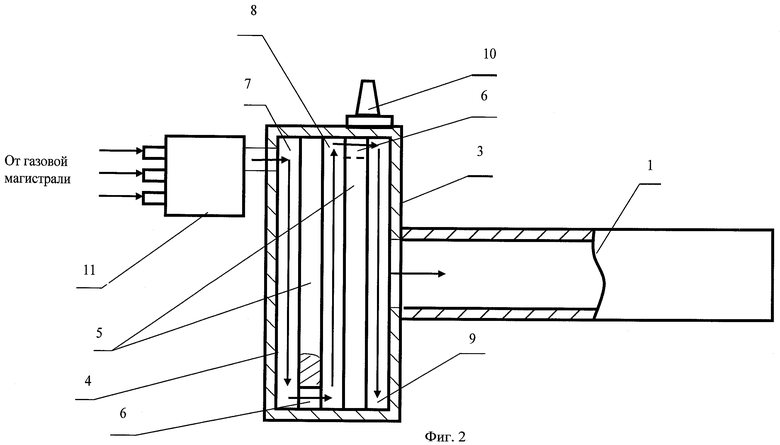

На фиг.1, 2 приведены, соответственно, структурно-функциональная схема предлагаемой установки и продольное сечение камеры сгорания со стволом.

Установка содержит схему управления (не показана), ствол 1 с дозатором порошка 2, камеру сгорания 3, в полости которой установлена вставка 4 с ребрами 5 и прорезями 6, образующая совместно с камерой сгорания 3 кольцевые каналы 7, 8, 9, воспламенитель смеси 10, ствольный клапан 11. Стрелками показан путь газовой смеси в камере сгорания.

Ствол 1 вместе с дозатором порошка 2, камерой сгорания 3, воспламенителем 10 и ствольным клапаном 11 выполнены в виде моноблока, соединенного с другими компонентами установки посредством гибких кабелей и шлангов. Указанный конструктивный вариант исполнения установки обеспечивает ее транспортабельность и создает предпосылки для ее использования в современных автоматизированных поточных линиях, что особенно актуально при нанесении покрытий на крупногабаритные детали и изделия.

Работает установка следующим образом.

Рабочий цикл установки начинается с продувки ствольного клапана 11, камеры сгорания 3 и ствола 1, для чего по сигналу компьютеризованного блока управления (не показан) через ствольный клапан 11 подают инертный продувочный газ (как правило, азот). После продувки системы через клапан 11 подают окислитель (как правило, кислород) и горючий газ (ацетилен), которые, частично перемешиваясь уже в полости клапана 11, поступают в верхнюю часть первого кольцевого канала 7, где газовый поток раздваивается на два потока, которые по противоположным сторонам канала 7 движутся вниз навстречу друг другу. В нижней части канала потоки сталкиваются, интенсивно перемешиваясь при этом, и через прорезь 6 поступают в следующий канал 8. Поток смеси снова раздваивается и по противоположным сторонам второго канала движется вверх. В верхней части канала потоки снова сталкиваются, интенсивно при этом перемешиваясь, и через прорезь 6 поступают в следующий канал 9 и т.д. После последовательного прохождения газовыми потоками, интенсивно при этом перемешиваясь, всех каналов в ствол 1 поступает высококачественная гомогенная горючая смесь. После заполнения ствола 1 заданным количеством смеси в камеру подают инертный газ, которым заполняют полость ствольного клапана 11 и прилегающую к нему часть камеры 3 с образованием газовой «подушки», отделяющей ствол и камеру сгорания от газовых магистралей с целью предохранения последних от обратного удара. При этом некоторое количество смеси остается в примыкающих к стволу каналах. Далее ствольный клапан 11 закрывают, в ствол 1 с помощью дозатора 2 впрыскивают порошок и производят поджигание смеси воспламенителем 10, после чего вышеописанный цикл повторяется. Воспламенитель 10 расположен в верхней части одного из последних каналов 9, так что смесь воспламеняется непосредственно в канале. По мере продвижения фронтов горения вниз по обеим сторонам канала 9 происходит формирование фронтов детонации, и к моменту встречи фронтов в нижней части канала фронт детонации успевает сформироваться окончательно. Таким образом, фронт детонации оказывается сформированным уже на входе в ствол, поэтому нет необходимости увеличивать длину ствола для обеспечения перехода горения в детонацию.

Одной из отличительных особенностей заявляемой установки является то, что функции камер демпфирующей, смесительной и сгорания совмещены в одном конструктивном узле, выполненном в виде камеры, в полости которой установлена вставка предложенной конструкции.

В предлагаемом техническом решении за счет организации кругового, при многократном столкновении потоков, движения газовой смеси существенно повысилось качество, в частности однородность, горючей смеси, что, с одной стороны, обеспечило стабильно высокое качество получаемых покрытий, с другой стороны, позволило сократить время задержки между моментами зажигания и детонации смеси и, соответственно, расстояние между местами ее поджигания и детонации настолько, что фронт детонации смеси успевает окончательно сформироваться непосредственно в камере сгорания. Как следствие, уменьшилась длина ствола установки, что обеспечило ее относительную компактность и транспортабельность.

За счет соответствующего выбора проходного сечения каналов камеры сгорания удалось осуществить свободное, беспрепятственное течение газов по каналам, так что процесс смешивания газов и заполнения ствола смесью происходит относительно быстро, что, в свою очередь, позволило значительно, по сравнению с прототипом, повысить производительность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399431C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЙ С ПОМОЩЬЮ ОРУЖЕЙНОГО ПОРОХА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2755783C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НИТРИДА ТИТАНА | 2013 |

|

RU2566246C2 |

| ЛАБИРИНТНОЕ УСТРОЙСТВО ПОДАЧИ ГАЗА И СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОЙ ВСПЫШКИ В ДЕТОНАЦИОННОЙ ПУШКЕ | 1996 |

|

RU2176162C2 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННО-ГАЗОВОГО НАПЫЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1977 |

|

SU669542A1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329104C2 |

| УСТРОЙСТВО ДЛЯ САМОПОДДЕРЖАНИЯ ДЕТОНАЦИИ | 1997 |

|

RU2201293C2 |

| СТВОЛ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2404860C2 |

Изобретение относится к устройствам для детонационного нанесения защитных покрытий на поверхности материалов и/или изделий. Задачей изобретения является разработка высокопроизводительной, экономичной по газопотреблению, моноблочной установки для детонационного напыления покрытий. Для этого в камере сгорания установки для детонационного напыления покрытий установлена цилиндрическая вставка, на боковой поверхности которой выполнены окружные ребра с аксиальной прорезью в каждом из них. Вставка генератора установлена в корпусе последнего так, что боковые поверхности ее ребер и полости корпуса газоплотно сопряжены с образованием вдоль границы контакта нескольких кольцевых каналов, сообщающихся между собой посредством аксиальных прорезей. Прорези в соседних ребрах диаметрально противоположны друг другу. Техническим результатом изобретения являются относительно малые масса и размеры установки, транспортабельность. 2 ил.

Установка для детонационного напыления покрытий, содержащая ствол со средствами подачи порошка и сообщающуюся со стволом и источниками окисляющего, горючего и инертного газов камеру сгорания со средством воспламенения смеси, отличающаяся тем, что в камере сгорания установлена цилиндрическая вставка с, по меньшей мере, двумя окружными ребрами на ее боковой поверхности, в каждом из которых выполнена аксиальная прорезь, при этом боковые поверхности ребер газоплотно сопряжены с внутренней поверхностью камеры, а прорези в соседних ребрах диаметрально противоположны друг другу.

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1984 |

|

RU1257912C |

| Способ детонационного нанесения покрытий и устройство для его осуществления | 1978 |

|

SU747010A1 |

| ЛАБИРИНТНОЕ УСТРОЙСТВО ПОДАЧИ ГАЗА И СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОЙ ВСПЫШКИ В ДЕТОНАЦИОННОЙ ПУШКЕ | 1996 |

|

RU2176162C2 |

| СПОСОБ ПОЛУЧЕНИЯ β (5-НИТРОФУРИЛ)АКРОЛЕИНА | 1995 |

|

RU2099332C1 |

| DE 3614098 A1, 29.10.1987 | |||

| US 5542606 A, 06.08.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ГАРНИРНОГО КАРТОФЕЛЯ | 2003 |

|

RU2274365C2 |

Авторы

Даты

2010-09-20—Публикация

2009-02-17—Подача