Изобретение относится к детонационному напылению и может быть использовано для нанесения порошковых покрытий различного назначения на детали из различных материалов.

Известны способы детонационного нанесения покрытий (см., например, патент США №2714563 (1955 г.) [1], патент США №2972550 (1958 г.) [2], Шестерненков В.И. Детонационное нанесение покрытий. // Порошковая металлургия, 1968, №1, с.37-47 [3], В.Теллер, Э.Шварц. Детонационный способ нанесения покрытий. // Получение покрытий высокотемпературным распылением. Сб. статей. Под ред. Л.К.Дружинина, В.В.Кудинова. М.: Атомиздат, 1973, с.133-139 [4], патент США №5985373 (1999 г.) [5]). Детонационное напыление позволяет наносить покрытия из металлов, жаростойких сплавов и керамики на подложки из самых различных материалов: металлов, сплавов, керамики, стекла, пластмасс и т.д. Для известных способов детонационного напыления общим является то, что процесс осуществляют с помощью детонационных установок (пушек) и покрытия наносят в режиме непрерывно повторяющихся циклов (выстрелов) с длительностью каждого цикла в доли секунды. Однако известные способы не позволяют наносить качественные покрытия из материалов, разлагающихся, испаряющихся или изменяющих структуру при повышенных температурах, так как частицы порошка при напылении подвергаются нагреву под воздействием высокотемпературных продуктов детонации, поскольку они разгоняются потоком этих продуктов.

Наиболее близким к предлагаемому способу является способ детонационного нанесения покрытий (см. «Детонационное напыление покрытий», А.И.Зверев, С.Ю.Шаривкер, Е.А.Астахов. - Л.: Судостроение, 1979, [6], стр.165, выбранный в качестве прототипа).

Согласно прототипу покрытие наносят в циклическом режиме, причем каждый цикл включает в себя следующие основные операции: заполнение камеры смешивания и ствола детонирующей газовой смесью, введение в ствол порции напыляемого порошка, поджигание смеси (у закрытого конца ствола), формирование покрытия и продувка ствола азотом. Все операции в пределах цикла синхронизированы. Основными технологическими параметрами процесса являются: состав горючего газа, его расход, частота выстрелов, расход порошка, способ и место его подачи в ствол, размер частиц. Покрытие, как правило, многослойное. Первыми выстрелами наносят первый слой, который ложится непосредственно на обрабатываемую деталь (подложку), затем наносят следующие слои, которые ложатся друг на друга.

Недостатком известного способа являются его недостаточные технологические возможности. Поскольку разгон частиц происходит в детонационной волне потоком высокотемпературных и высокоскоростных продуктов детонации, частицы порошка подвергаются сильному нагреву, а также могут вступать в реакцию с окружающими газами ([6], стр.61). Это связано с тем, что порошок рекомендуется вносить в участок между срезом ствола и точкой поджигания смеси там, где распространяется стабильная детонационная волна ([7], стр.111). Для ряда материалов, в частности для тугоплавких соединений, нагрев полезен и в сочетании с характерной для детонационного напыления высокой скоростью частиц дает возможность наносить прочные малопористые покрытия. Существуют, однако, материалы, для которых контакт с высокотемпературными продуктами детонации может привести к нежелательному изменению их химического состава, микроструктуры и свойств, а также, как в случае нанесения полимерных покрытий, и к их разложению. Это ограничивает возможности известного способа детонационного напыления.

Известны устройства для детонационного нанесения покрытий [1, 5, 7], имеющие открытый с одного конца ствол, блок подачи газов, блок подачи напыляемого порошка и блок инициирования взрыва с воспламенителем (свеча) ([7], стр.11). Блок подачи газов в этих устройствах рассчитан на подачу в ствол детонирующей смеси и продувочного газа. Продувочный газ используется для вытеснения из ствола оставшихся продуктов детонации, с тем чтобы подготовить устройство (пушку) к следующему выстрелу. Обычно для продувки используют относительно дешевый азот, иногда даже воздух. Однако подача еще какого-либо негорючего газа в ствол, кроме продувочного, в конструкциях не предусмотрена, что ограничивает возможность управления разгоном и нагревом частиц порошка не только за счет варьирования состава и объема детонирующей смеси, но и за счет заполнения части ствола каким-либо другим, кроме продувочного, негорючим газом.

Наиболее близким к предлагаемому устройству является устройство, известное из [6], выбранное в качестве прототипа.

Известное устройство содержит открытый с одного конца ствол, поджигатель детонирующей газовой смеси, клапаны подачи в ствол горючего газа, окислителя и продувочного газа, устройство ввода порошка в ствол.

Однако в известном устройстве отсутствует возможность заполнять ствол еще каким-либо негорючим (кроме продувочного) газом, что существенно сужает его технологические возможности, поскольку процесс разгона и разогрева частиц в стволе зависит не только от состава и объема детонирующей смеси, но и от типа газа, перед выстрелом заполняющего часть ствола между его открытым концом и объемом, заполненным детонирующей смесью.

Таким образом, недостатками известного способа и устройства являются недостаточные технологические возможности.

Задачей, на решение которой направлены заявляемые изобретения, является расширение технологических возможностей детонационного напыления.

Для решения поставленной задачи сущность заявляемого способа состоит в том, что в отличие от известного способа детонационного нанесения покрытий, состоящего из непрерывной последовательности циклов, каждый из которых включает в себя заполнение ствола детонирующей газовой смесью, введение в ствол порции напыляемого порошка, поджигание смеси у закрытого конца ствола, формирование покрытия и очистка ствола продувочным газом, согласно изобретению перед заполнением ствола детонирующей газовой смесью в него впускают заданный объем негорючего рабочего газа, так что перед поджиганием смеси у закрытого конца ствола создают зону, заполненную детонирующей газовой смесью, у открытого конца - зону, заполненную негорючим рабочим газом, а порошок подают в зону негорючего рабочего газа и частицы разгоняют проходящей по негорючему рабочему газу ударной волной.

При этом в качестве негорючего рабочего газа используют более тяжелый, чем азот или воздух, газ, такой как аргон, двуокись углерода, криптон или ксенон, или более легкий газ, как неон или гелий.

Кроме того, в отдельных случаях и в качестве негорючего рабочего газа, и в качестве продувочного газа может быть использован азот или воздух.

Также для решения поставленной задачи сущность заявляемого устройства состоит в том, что в отличие от известного устройства, содержащего открытый с одного конца ствол, поджигатель детонирующей газовой смеси, клапаны подачи в ствол горючего газа, окислителя и продувочного газа, механизм ввода порошка в ствол, согласно изобретению устройство снабжено дополнительным клапаном подачи в ствол негорючего рабочего газа, расположенным у закрытого конца ствола.

Именно заявляемые конструктивные отличия - признаки устройства для детонационного нанесения покрытий позволяют реализовать заявляемый способ детонационного нанесения покрытий, тем самым обеспечивая достижение поставленной задачи, что позволяет сделать вывод о том, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Технический результат, который может быть получен в результате использования изобретения, заключается в расширении технологических возможностей детонационного напыления, что позволит наносить качественные покрытия из материалов, разлагающихся, испаряющихся или изменяющих структуру при повышенных температурах.

При нанесении покрытия в каждом выстреле ствол детонационной установки заполняют таким образом, что у закрытого конца ствола находится зона с детонирующей газовой смесью, а у открытого конца - зона со специально подобранным негорючим рабочим газом. Порцию порошка вводят в ствол в зоне негорючего рабочего газа и производят зажигание детонирующей газовой смеси у закрытого конца ствола. Детонационная волна распространяется вдоль ствола и, достигнув зоны с рабочим газом, переходит в ударную волну, которая, распространяясь к открытому концу ствола, разгоняет частицы, поток которых направляется на деталь. После выстрела ствол очищается продувочным газом. Необходимая температура и скорость частиц достигается выбором детонирующей газовой смеси и ее объема, негорючего рабочего газа и его объема, а также местом подачи порошка в ствол (глубиной загрузки). В результате разгон частиц производится ударной волной, проходящей по рабочему газу, и они не взаимодействуют с высокотемпературными и химически активными продуктами детонации. В качестве продувочного газа используют азот или воздух. В качестве негорючего рабочего газа может использоваться как продувочный газ, так и другие газы, отличающиеся от воздуха и азота плотностью и скоростью звука, такие как аргон, двуокись углерода, криптон, ксенон, неон и гелий.

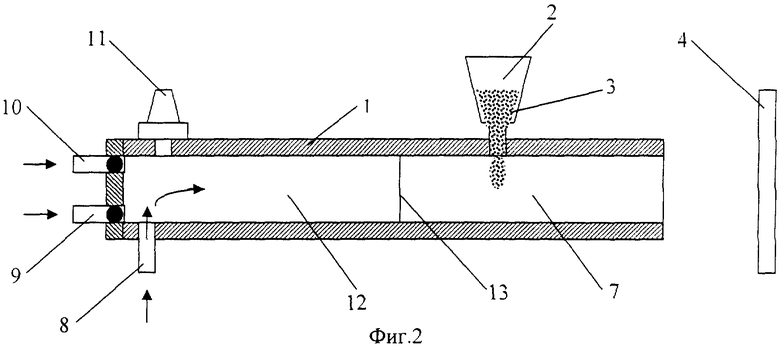

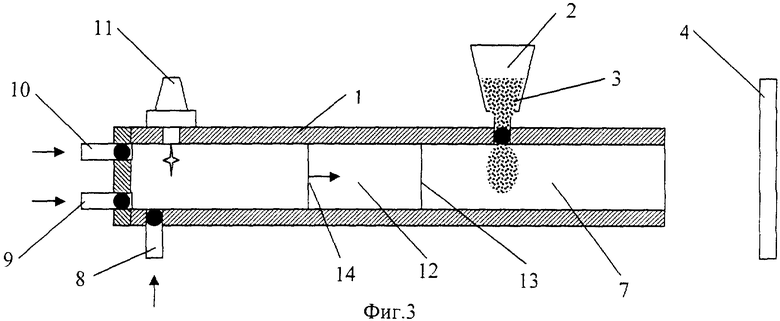

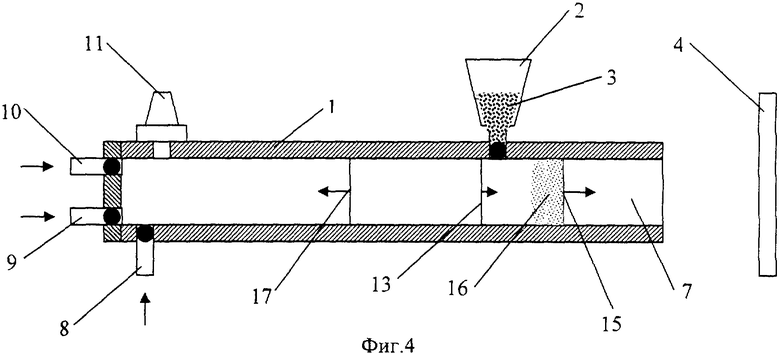

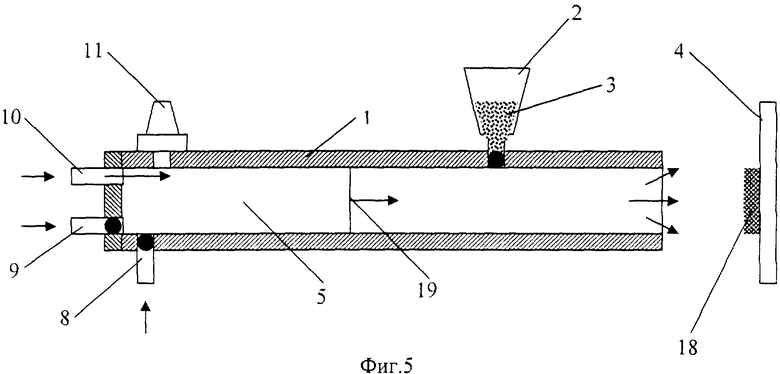

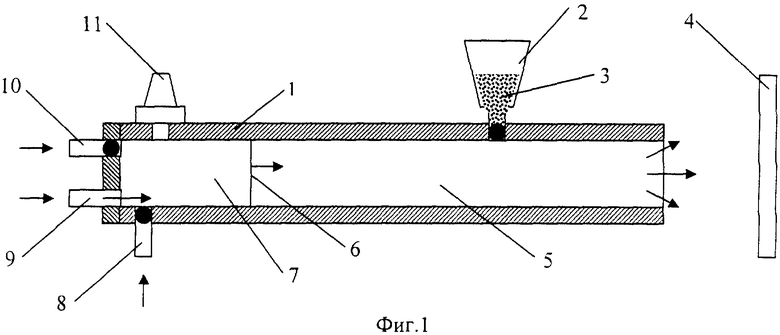

Изобретение поясняется чертежами, на которых изображены последовательные стадии цикла нанесения покрытия.

На фиг.1 изображена стадия заполнения ствола негорючим рабочим газом, на фиг.2 изображена стадия подачи в ствол детонирующей смеси и введения порции порошка, на фиг.3 изображена стадия воспламенения детонирующей смеси и распространения по ней детонационной волны, на фиг.4 изображена стадия распространения ударной волны по негорючей рабочей смеси и разгон частиц порошка ударной волной, на фиг.5 изображена стадия формирования покрытия и очистки ствола продувочным газом.

Цифрами на чертежах обозначены: 1 - ствол детонационной пушки, 2 - порошковый дозатор, 3 - напыляемый порошок в дозаторе, 4 - обрабатываемая деталь (подложка), 5 - объем ствола, занятый продувочным газом, 6 - граница раздела между продувочным и негорючим рабочим газом, 7 - объем ствола, занятый негорючим рабочим газом, 8 - клапан подачи в ствол детонирующей смеси, 9 - клапан подачи в ствол негорючего рабочего газа, 10 - клапан подачи в ствол продувочного газа, 11 - свеча зажигания, 12 - объем ствола, занятый детонирующей газовой смесью, 13 - граница раздела между детонирующей газовой смесью и рабочим газом, 14 - фронт детонационной волны, 15 - фронт ударной волны в рабочем газе, 16 - порция порошка, разгоняемая ударной волной, 17 - фронт волны, распространяющейся по продуктам детонации в сторону закрытого конца ствола, 18 - покрытие, сформировавшееся на подложке, 19 - граница раздела между продувочным газом и продуктами детонации.

Заявляемый способ осуществляется следующим образом.

В каждом цикле процесса нанесения покрытия, называемом выстрелом, вначале производится заполнение ствола 1 негорючим рабочим газом через клапан 9, так что рабочий газ заполняет объем ствола 7, вытесняя оставшийся там после очистки ствола продувочный газ 5, и граница между этими газами 6 движется в сторону среза ствола (фиг.1). Клапаны 8 и 10 подачи детонирующей смеси и продувочного газа при этом закрыты. Затем ствол 1 заполняется детонирующей газовой смесью через клапан 8, так что по окончании заполнения у закрытого конца находится зона детонирующей газовой смеси 12, а у открытого конца - зона рабочего газа 7 с границей 13 между ними (фиг.2). Клапаны 9 и 10 подачи рабочего и продувочного газов при этом закрыты. Затем во время или после подачи детонирующей газовой смеси в ствол 1 в зону рабочего газа 7 вводится порция порошка 3 из дозатора 2 (фиг.2). На следующей стадии производится инициирование детонации у закрытого конца ствола свечой зажигания 11 (фиг.3). Фронт детонации 14 движется по объему детонирующей газовой смеси 12 и после достижения границы раздела 13 распадается на отраженную волну 17, движущуюся по продуктам детонации в сторону закрытого конца ствола, и ударную волну 15, движущуюся по негорючему газу в сторону открытого конца ствола и вовлекающую в движение порошок 16 в направлении подложки 4 (фиг.4). В результате столкновения частиц порошка с подложкой формируется покрытие 18 (фиг.5). Далее производится очистка ствола продувочным газом, подаваемым через клапан 10. Клапаны 8 и 9 подачи в ствол детонирующей газовой смеси и рабочего газа при этом закрыты. Место подачи порошка в ствол, а также соотношение объемов детонирующей газовой смеси 12 и рабочего газа 7 в стволе перед зажиганием смеси задается таким образом, чтобы частицы порошка не попали в продукты детонации. То есть, чтобы их не догнала граница раздела 13 (фиг.4). Негорючий рабочий газ 7 подбирается для каждого конкретного случая так, чтобы обеспечить необходимую для нанесения покрытия скорость и температуру частиц. Для управления разгоном частиц в качестве негорючего рабочего газа можно применять как более тяжелые, чем азот и воздух, газы, например аргон, двуокись углерода, криптон или ксенон, плотность которых соответственно в 1,38, 1,53, 2,89 и 4,53 раза больше плотности воздуха, так и более легкие, например неон и гелий, плотность которых соответственно в 1,44 и 7,24 раза меньше плотности воздуха. Применять эти газы для продувки нецелесообразно вследствие их высокой стоимости. В некоторых случаях, например при напылении мелких частиц алюминия или гранул фторопласта, в качестве рабочего газа можно применять продувочный газ, т.е. азот или воздух.

Таким образом, заявляемый способ нанесения покрытий по сути является ударно-волновым способом, в котором разгон частиц порошка производят ударной волной, возбуждаемой в негорючем рабочем газе расширяющимися продуктами детонации детонирующей газовой смеси.

Применение изобретения значительно расширяет возможности метода детонационного напыления, поскольку позволяет наносить покрытия из разлагающихся или изменяющих свойства в контакте с продуктами детонации материалов.

Литература

1. R.M.Poorman, H.В.Sargent, and H.Lamprey. Method and Apparatus Utilizing Detonation Waves for Spraying and other Purposes. US Patent № 2714563 of Aug. 2, 1955.

2. John F. Pelton. Flame Plating Using Detonation Reactants. US Patent № 2972550 of May 28, 1958.

3. Шестерненков В.И. Детонационное нанесение покрытий. / Порошковая металлургия, 1968, №1, с.37-47.

4. В.Теллер, Э.Шварц. Детонационный способ нанесения покрытий. / Получение покрытий высокотемпературным распылением. Сб. статей. Под ред. Л.К.Дружинина, В.В.Кудинова. М.: Атомиздат, 1973, с.133-139.

5. Chernyshov A.V. Method and Apparatus for Applying Multi-Layered Coatings by Detonation. US Patent № 5985373 of Nov.16, 1999.

6. А.И.Зверев, С.Ю.Шаривкер, Е.А.Астахов. Детонационное напыление покрытий. - Л.: Судостроение, 1979.

7. Бартенев С.С., Федько Ю.П., Григоров А.И. Детонационные покрытия в машиностроении. - Л.: Машиностроение, Ленингр. отд-ние, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения реакционноспособного композиционного покрытия на основе Ni-AL | 2020 |

|

RU2744805C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НИТРИДА ТИТАНА | 2013 |

|

RU2566246C2 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЙ С ПОМОЩЬЮ ОРУЖЕЙНОГО ПОРОХА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2755783C1 |

| Способ получения реакционноспособных покрытий детонационным напылением (варианты) | 2023 |

|

RU2828383C1 |

| ИМПУЛЬСНЫЙ ПОРОШКОВЫЙ ПИТАТЕЛЬ ДЛЯ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2007 |

|

RU2342201C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДЕТОНАЦИОННЫМ НАПЫЛЕНИЕМ ДЕТАЛИ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2425912C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОУГЛЕРОДА | 2016 |

|

RU2641829C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU915485A1 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

Изобретение относится к детонационному напылению и может быть использовано для нанесения порошковых покрытий различного назначения на детали из различных материалов. Задачей, на решение которой направлены заявляемые изобретения, является расширение технологических возможностей детонационного напыления. Сущность способа состоит в том, что перед заполнением ствола детонирующей газовой смесью в него впускают заданный объем негорючего рабочего газа. Перед поджиганием смеси у закрытого конца ствола создают зону, заполненную детонирующей газовой смесью, у открытого конца - зону, заполненную негорючим рабочим газом, а порошок подают в зону негорючего рабочего газа и частицы разгоняют проходящей по негорючему рабочему газу ударной волной. Заявляемое устройство снабжено дополнительным клапаном подачи в ствол негорючего рабочего газа, расположенным у закрытого конца ствола. Способ нанесения покрытий по сути является ударно-волновым способом, в котором разгон частиц порошка производят ударной волной, возбуждаемой в негорючем рабочем газе расширяющимися продуктами детонации детонирующей газовой смеси. Применение изобретения значительно расширяет возможности метода детонационного напыления, поскольку позволяет наносить покрытия из разлагающихся или изменяющих свойства в контакте с продуктами детонации материалов. 2 н. и 2 з.п. ф-лы, 5 ил.

| ЗВЕРЕВ А.И | |||

| и др | |||

| Детонационное напыление покрытий | |||

| - Л.: Судостроение, 1979, с.165 | |||

| СИСТЕМА ПОДАЧИ ГАЗОВ В ДЕТОНАЦИОННОМ РАСПЫЛИТЕЛЕ | 1997 |

|

RU2178344C2 |

| Ствол установки для детонационно-газового напыления покрытий | 1982 |

|

SU1818149A1 |

| МНОГОГРАННАЯ ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2714563C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Оптоэлектронный переключатель | 1974 |

|

SU513497A2 |

| СПОСОБ ПОДБОРА ОПТИЧЕСКОЙ КОРРЕКЦИИ ЗРЕНИЯ ДЛЯ ЧТЕНИЯ И РАБОТЫ С КОМПЬЮТЕРОМ | 2001 |

|

RU2192815C1 |

| Ультразвуковой способ борьбы с сорняками и устройство для его осуществления | 2019 |

|

RU2717806C1 |

Авторы

Даты

2008-07-20—Публикация

2006-08-30—Подача