Изобретение относится к способу промышленного получения фосфорной кислоты из водной суспензии, содержащей воду и частицы по меньшей мере одного фосфатного материала, диспергированного в присутствии по меньшей мере одной добавки полимера анионного типа. Фосфорную кислоту получают путем обработки этой суспензии по меньшей мере одной сильной кислотой. Полимер получают реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты и их солей.

Изобретение относится к применению этого анионного полимера, а также к способу улучшения реологии суспензии и гидродинамики реакционной среды, в которой происходят реакции для производства фосфорной кислоты.

По существу, также особенно эффективным является способ получения водной суспензии, содержащей воду и частицы по меньшей мере одного фосфатного материала, диспергированные в присутствии по меньшей мере одной добавки полимера анионного типа.

Полученная таким образом фосфорная кислота является незаменимым продуктом для производства удобрений, особенно тройных удобрений NPK или двойных удобрений NP. Фосфорную кислоту также используют в производстве пищевых продуктов, в частности, для подкисления напитков, или для обработки металлических поверхностей или в области микроэлектроники.

Важными источниками сырья для производства фосфорной кислоты являются фосфатные породы. Фосфорную кислоту (Н3РО4) можно получить главным образом двумя способами: влажным процессом или термическим процессом. Влажный процесс используется наиболее широко, и фосфорную кислоту, полученную по этому способу, можно использовать для производства фосфатных удобрений (диаммонийфосфата или DAP, моноаммонийфосфата или MAP или тройного суперфосфата или TSP). Кислота, полученная термическим процессом, имеет более высокую чистоту и, как правило, используется для фармацевтических или пищевых продуктов.

На установке получения влажным процессом фосфорную кислоту получают, в частности, путем воздействия сильной кислотой на фосфатную руду. Наиболее часто используемой сильной кислотой является серная кислота, и в таком случае образуется нерастворимый сульфат кальция, который отделяют фильтрацией для извлечения гипса. Рабочие условия выбирают для осаждения сульфата кальция или в его дигидратной форме, получая Р2О5 обычно в концентрации 26-32% при 70-80°С; или в полугидратной форме с Р2О5 обычно в концентрации 40-52% при 90-110°С. Затем можно использовать выпаривание для дополнительного концентрирования фосфорной кислоты и таким образом оптимизировать качество кислоты.

Обычно после извлечения фосфатную породу обрабатывают для получения или в сухой форме, или во влажной форме, в которой ее смешивают с водой, например, с образованием фосфатной пульпы.

В последнем случае высокая концентрация фосфатной породы делает возможным уменьшение количества воды, используемой при обработке данного количества фосфатной породы. Кроме более хорошей эксплуатации ресурсов, уменьшение количества воды представляет особый интерес во время различных стадий получения фосфорной кислоты.

Также важно иметь возможность придать улучшенные свойства частицам фосфатной породы, в частности, свойства, улучшающие эффективность реакции получения фосфорной кислоты, например, за счет улучшения гидродинамики реакции получения фосфорной кислоты. Таким образом, важно иметь улучшенные способы производства фосфорной кислоты, в частности, для увеличения общей эффективности реакции для получения фосфорной кислоты из фосфатной породы.

Известный уровень техники представляет различные разработки процесса производства фосфорной кислоты. Например, в WO 2017 040795 раскрывается способ для повышения скорости фильтрации или улучшения очистки фосфорной кислоты, полученной влажным способом. В этом способе используется реагент, содержащий микрочастицы анионного полимера, имеющего молекулярную массу больше 60 миллионов дальтон.

В документе US 5120519 раскрываются противонакипные агенты, используемые при разложении фосфатной породы для производства фосфорной кислоты. Эти агенты являются сополимерами акриламида и акриловой кислоты, которые имеют молекулярную массу по меньшей мере 1000000 г/моль.

Документ WO 2010 080806 относится к регулированию седиментации водной синтетической смеси, содержащей фосфат, фосфонат, анионный полимер и смесь анионный полимер - катионный полимер. Используемые флокулянты имеют молекулярную массу, варьирующую от 250000 до 30000000 г/моль.

Документ ЕР 0274177 относится к производству высококонцентрированной фосфорной кислоты путем разложения фосфатов кислотой, состоящей главным образом из серной кислоты и фосфорной кислоты. В раскрытом способе используют полиакриламидные флокулянты, которые имеют очень высокую молекулярную массу.

В документе US 5185135 раскрывается суспензия из влажного процесса производства фосфорной кислоты. Эта суспензия обезвоживается фильтрацией с использованием полимерной способствующей фильтрации добавки с молекулярной массой от 200000 до 40000000 г/моль.

Кроме того, документ WO 2015105464 предоставляет модификацию как устройства для реакции для оптимизации скорости солюбилизации фосфатной породы в более высоких величинах, так и обеспечения лучшей кристаллизации образовавшегося гипса, а также способ фильтрации для улучшения фильтруемости суспензии с фосфорной кислотой. Документ CN 106395879 предназначается для улучшения размера кристаллов гипса при производстве фосфорной кислоты влажным процессом путем использования композитной добавки, образованной из сульфоновой кислоты в качестве регулятора, слабой органической кислоты, аммониевой соли в качестве буферного агента и хорошо растворимого в воде полимерного дисперсанта. Подобным образом, документ US 4501724 относится к способу с влажным процессом производства концентрированной фосфорной кислоты, основанному на использовании смеси газообразного триоксида серы и серной кислоты вместо концентрированной серной кислоты. Это приводит к большей теплоте реакции, что позволяет использовать очень разбавленную серную кислоту или фосфат после мокрого помола без воздействия на титр произведенной фосфорной кислоты.

Когда фосфорную кислоту получают из фосфатной породы, также важно контролировать общий водный баланс. Вода необходима как носитель для обработки фосфатной породы сильной кислотой, но тем не менее ее количество должно ограничиваться, в частности, для того, чтобы избежать снижения титра раствора произведенной кислоты.

Подобным образом, когда фосфорную кислоту получают из фосфатной породы, важна возможность улучшения гидродинамики, когда фосфатную породу обрабатывают сильной кислотой, для того, чтобы уменьшить потери фосфора в непрореагировавшей или сокристаллизованной (синкристаллизованной) форме в кристаллах образовавшегося гипса.

Способ получения фосфорной кислоты согласно изобретению предоставляет решение всех или части таких проблем, в частности, за счет существенного улучшения условий производства фосфорной кислоты.

Таким образом, изобретение относится к способу получения фосфорной кислоты, включающему обработку, осуществляемую при температуре в диапазоне от 40 до 100°С посредством по меньшей мере одной сильной кислоты, водной суспензии (А), содержащей воду и частицы по меньшей мере одного фосфатного материала, имеющие размер в диапазоне от 10 до 400 мкм, и диспергированные в присутствии по меньшей мере одного анионного полимера с массовой молекулярной массой (MW) от 1000 до 90000 г/моль, полученного реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты, и их солей.

Использование такого анионного полимера для способа получения фосфорной кислоты согласно изобретению делает возможным получение хорошего компромисса различных характеристик этого способа получения, в частности, химического выхода реакции, фильтруемости и титра фосфорной кислоты.

В особенно предпочтительном варианте способ получения согласно изобретению делает возможным регулирование вязкости водной суспензии (А).

Для способа получения по изобретению предпочтительно вязкость по Брукфилду водной суспензии (А), измеренная через 90 с после получения суспензии, при 25°C, при 100 об/мин и концентрации фосфатного материала больше 45 мас. %, составляет меньше 1500 мПа⋅с или меньше 1200 мПа⋅с, предпочтительнее меньше 1000 мПа⋅с, еще предпочтительнее меньше 500 мПа⋅с или даже меньше 350 мПа⋅с или меньше 200 мПа⋅с.

Предпочтительнее вязкость по Брукфилду водной суспензии (А), измеренная через 90 с после получения суспензии, при 25°C, при 100 об/мин и концентрации фосфатного материала больше 60 мас. %, составляет меньше 1500 мПа⋅с или меньше 1200 мПа⋅с, предпочтительнее меньше 1000 мПа⋅с, еще предпочтительнее меньше 500 мПа⋅с или даже меньше 350 мПа⋅с или меньше 200 мПа⋅с.

При осуществлении способа согласно изобретению частицы фосфатного материала обрабатывают в водной суспензии (А), содержащей воду и частицы фосфатного материала, диспергированные в присутствии анионного полимера.

Согласно изобретению, фосфатный материал обрабатывают в форме частиц, имеющих размер меньшей 400 мкм. Предпочтительнее размер этих частиц составляет меньше 200 мкм или меньше 150 мкм. Кроме того, размер этих частиц превышает 10 мкм, предпочтительно больше 30 мкм.

Таким образом, для способа получения согласно изобретению размер частиц фосфатного материала может находиться в диапазоне от 10 до 400 мкм или от 10 до 200 мкм или от 10 до 150 мкм. Предпочтительно этот размер может находиться в диапазоне также от 30 до 400 мкм или от 30 до 200 мкм или от 30 до 150 мкм.

Для способа получения согласно изобретению частицы фосфатного материала можно перерабатывать в высушенной форме. Для способа получения согласно изобретению частицы фосфатного материала также можно перерабатывать в форме водной суспензии (В).

Предпочтительно водная суспензия (В) имеет концентрацию фосфатного материала свыше 45 мас. %. Предпочтительнее водная суспензия (В) имеет концентрацию фосфатного материала свыше 50%, еще предпочтительнее свыше 55%, даже еще предпочтительнее свыше 60% или 65% или даже свыше 70% или 75%. Наиболее предпочтительно водная суспензия (В) также содержит по меньшей мере один анионный полимер согласно изобретению.

Также предпочтительнее вязкость по Брукфилду водной суспензии (В), измеренная через 90 с после получения суспензии, при 25°C, при 100 об/мин и концентрации фосфатного материала больше 45 мас. %, предпочтительнее больше 60 мас. % фосфатного материала, составляет меньше 1500 мПа⋅с или меньше 1200 мПа⋅с, предпочтительно меньше 1000 мПа⋅с, еще предпочтительнее меньше 500 мПа⋅с или даже меньше 350 мПа⋅с или меньше 200 мПа⋅с.

Особенно предпочтительно вязкость по Брукфилду водной суспензии (В), измеренная через 90 с после получения суспензии, при 25°C, при 100 об/мин и концентрации фосфатного материала больше 60 мас. %, составляет меньше 1500 мПа⋅с или меньше 1200 мПа⋅с, предпочтительно меньше 1000 мПа⋅с, еще предпочтительнее меньше 500 мПа⋅с или даже меньше 350 мПа⋅с или меньше 200 мПа⋅с.

Предпочтительно для способа получения согласно изобретению диспергирование в воде частиц фосфатного материала выполняют при перемешивании посредством подходящего устройства. Предпочтительнее его выполняют при механическом перемешивании. Получение водной суспензии (А) или водной суспензии (В) согласно изобретению можно осуществлять при различных температурах. Предпочтительно его выполняют при температуре от 10 до 60°С, предпочтительнее от 20 до 50°С или от 25 до 50°С.

Таким образом, использование полимера согласно изобретению во время реакции для получения фосфорной кислоты делает возможным регулирование свойств реакционной среды и делает возможным, в частности, регулирование вязкости реакционной среды. Полимер, используемый согласно изобретению, не является флокулянтом.

Для постоянной концентрации частиц фосфатного материала и для постоянных условий перемешивания реакционная среда имеет, в частности, пониженную вязкость в присутствии полимера согласно изобретению по сравнению с реакционной средой, не содержащей полимер. Также лучше регулируется гидродинамика реакционной среды; она улучшается.

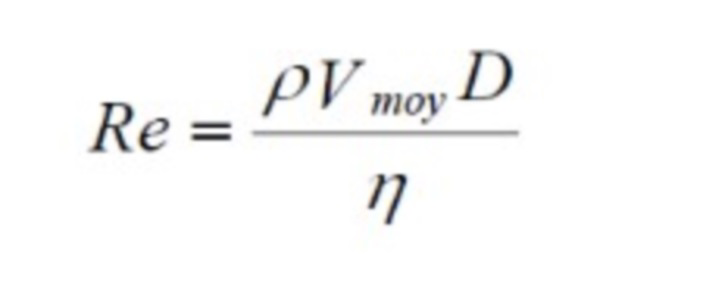

В особенно предпочтительном воплощении способ получения согласно изобретению, таким образом, делает возможным регулирование гидродинамики реакционной среды для получения фосфорной кислоты. Таким образом и предпочтительно для способа получения согласно изобретению, гидродинамика реакционной среды для получения фосфорной кислоты улучшается используемым анионным полимером. Использование анионного полимера снижает вязкость суспензии, получающейся от реакции получения, причем таким образом улучшается гидродинамика реакции получения фосфорной кислоты за счет возможности возрастания числа Рейнольдса согласно формуле

,

,

где

- Re представляет собой число Рейнольдса,

- ρ представляет собой плотность текучей среды [кг/м3],

- Vmoy is Vmoy представляет собой характеристическую скорость текучей среды [м/с],

- D представляет собой характеристический размер [м],

- η представляет собой динамическую вязкость текучей среды [Па·с].

Предпочтительно способ согласно изобретению проводят в условиях турбулентности или сильной турбулентности. Предпочтительно число Рейнольдса во время осуществления способа по изобретению выше или равно 2100, предпочтительно выше или равно 3000 или даже превышает эти значения. Предпочтительно способ согласно изобретению делает возможным возрастание числа Рейнольдса по сравнению со средой, не содержащей полимер согласно изобретению. Предпочтительно такое возрастание числа Рейнольдса превышает 10% или превышает 20%.

Также преимущественно, по сравнению со способами получения фосфорной кислоты известного уровня техники, способ получения согласно изобретению делает возможным поддержание или возрастание химического выхода реакции. Таким образом, в предпочтительном воплощении способ получения фосфорной кислоты согласно изобретению делает возможным достижение химического выхода реакции получения фосфорной кислоты больше 90 мас. % в пересчете на эквивалент фосфора в исходном фосфатном материале. Предпочтительнее, согласно изобретению, химический выход реакции получения фосфорной кислоты больше 92 мас. %, предпочтительнее больше 94 мас. % или даже 95 мас. % или даже больше 96 мас. % или 98 мас. % в пересчете на эквивалент фосфора в исходном фосфатном материале.

Также в особенно выгодном воплощении, по сравнению со способами получения фосфорной кислоты известного уровня техники, способ получения согласно изобретению делает возможным уменьшение количества остаточных сульфат-ионов в водном растворе полученной фосфорной кислоты. Предпочтительно водный раствор фосфорной кислоты содержит остаточные сульфат-ионы в массовой концентрации, варьирующей от 20 до 35 г/л. Предпочтительнее водный раствор фосфорной кислоты содержит остаточные сульфат-ионы в массовой концентрации 22-26 г/л.

Также выгодно, по сравнению со способами получения фосфорной кислоты известного уровня техники, способ получения согласно изобретению делает возможным получение водного раствора фосфорной кислоты с особенно преимущественным титром фосфорной кислоты. Предпочтительно полученная фосфорная кислота имеет титр Р2О5 больше 25%, предпочтительнее больше 28% или 30%.

Также преимущественно, по сравнении со способами получения фосфорной кислоты известного уровня техники, способ получения согласно изобретению делает возможным получение водного раствора фосфорной кислоты особенно выгодной массовой концентрации фосфорной кислоты. Предпочтительно полученный водный раствор фосфорной кислоты имеет массовую концентрацию полученной фосфорной кислоты от 20 до 45%, предпочтительнее от 25 до 40%, даже предпочтительнее от 30 до 35%.

Способ получения фосфорной кислоты согласно изобретению включает обработку водной суспензии (А), содержащей воду и частицы по меньшей мере одного фосфатного материала, по меньшей мере одной сильной кислотой.

Предпочтительно, согласно изобретению, водная суспензия (А) может быть приготовлена заблаговременно. Таким образом, способ получения фосфорной кислоты согласно изобретению может включать

(а) приготовление, необязательно с использованием перемешивания, смеси воды, частиц фосфатного материала и по меньшей мере одного анионного полимера, полученного реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты и их солей, с образованием водной суспензии (А);

(b) обработку водной суспензии (А) по меньшей мере одной сильной кислотой с образованием водного раствора фосфорной кислоты.

При выполнении способа получения фосфорной кислоты согласно изобретению частицы фосфатного материала во время обработки водной суспензии (А) сильной кислотой подвергаются воздействию кислоты. Во время этого воздействия кислоты образуются частицы фосфогипса.

Фосфогипс представляет собой гипс, имеющий источником фосфат. Он представляет собой сульфат кальция. Могут присутствовать различные формы сульфата кальция, включая гидратированный сульфат кальция, дигидрат сульфата кальция или безводный сульфат кальция.

Предпочтительно, согласно изобретению, сильная кислота, используемая при обработке водной суспензии (А), является неорганической сильной кислотой. Предпочтительнее, согласно изобретению, сильная кислота имеет pKa меньше 4 или меньше 3 или даже меньше 2,5. Еще предпочтительнее сильная кислота выбрана из серной кислоты, фосфорной кислоты, азотной кислоты, хлороводородной кислоты и их смесей. Еще предпочтительнее сильная кислота представляет собой серную кислоту, фосфорную кислоту или их смеси.

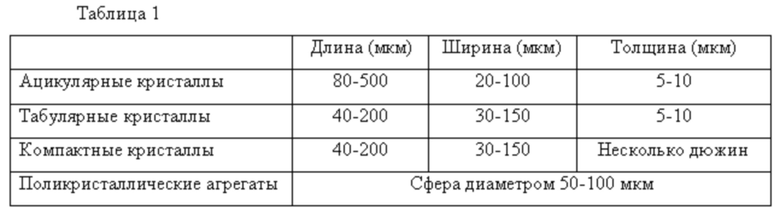

Кристаллы фосфогипса, образовавшиеся во время способа получения согласно изобретению, могут быть различными по форме или размеру.

Преимущественно способ получения согласно изобретению делает возможным получение определенных частиц фосфогипса во время обработки серной кислотой. В особенно предпочтительном воплощении способ получения согласно изобретению делает возможным получение кристаллических форм определенных частиц фосфогипса, которые можно весьма эффективно отделить, в частности, фильтрацией. И, что очень выгодно, эти частицы фосфогипса имеют ацикулярные (А), табулярные (В) и компактные кристаллические формы или формы поликристаллических агрегатов (С). Кроме таких конкретных морфологий эти различные кристаллические формы можно охарактеризовать по их размерам, как правило, согласно размерам, показанным в таблице 1.

Предпочтительно способ получения согласно изобретению делает возможным получение кристаллов гипса с улучшенной фильтруемостью. Преимущественно такие кристаллы гипса имеют компактную морфологию. В частности, три размера этих кристаллов - длина, ширина и толщина - являются относительно схожими. Предпочтительно из-за этих относительно близких размеров кристаллы гипса, получаемые при осуществлении способа получения согласно изобретению, имеют общую морфологию, близкую к сферической форме или форме, которая может вписаться в сферический или квазисферический объем. Таким образом, способ получения согласно изобретению делает возможным получение кристаллов гипса, сферичность которых (соотношение между радиусом вписанной окружности частицы и радиусом описанной окружности частицы), которая является мерой отклонения формы частиц относительно сферической частицы, близка к 1.

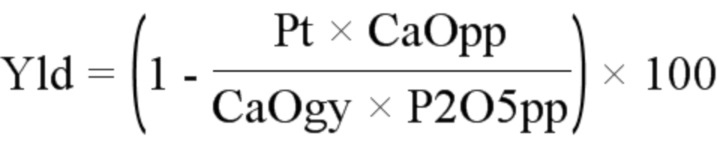

Поэтому способ получения согласно изобретению обеспечивает возможность эффективной фильтрации частиц фосфогипса. Таким образом, общий химический выход получения фосфорной кислоты является особенно выгодным. Согласно изобретению, вычисление общего химического выхода при получении фосфорной кислоты, выраженного в пересчете на Р2О5, выполняют путем сравнения титра потерь Р2О5 в фосфогипсе во время получения раствора сильной кислоты, произведенного с титром Р2О5 исходного материала фосфатной породы. Титрование потерь выполняют для растворов для промывки гипса, из которых извлекают включенный Р2О5, и для кристаллов гипса, в которых Р2О5 присутствует в непрореагировавшей или синкристаллизованной форме. Затем оценивают общий выход согласно уравнению

,

,

где

- Yld представляет собой химический выход (%),

- Pt представляет собой общие потери P2O5 в гипсе,

- CaOpp представляет собой титр CaO в фосфате,

- CaOgy представляет собой титр CaO в гипсе,

- P2O5pp представляет собой титр P2O5 в фосфате.

Преимущественно осуществление способа получения согласно изобретению улучшает химический выход при получении фосфорной кислоты. Улучшение может, в частности, получаться от ограничения потерь непрореагировавшего Р2О5 во время получения фосфорной кислоты, снижения потерь синкристаллизованного Р2О5 в гипсе или лучшего отделения гипса, делающего возможным уменьшение потерь Р2О5, оставшегося проникшим в твердый остаток от фильтрации.

Предпочтительно согласно изобретению отделенные кристаллы фосфогипса являются удлиненными по форме и имеют размер примерно 250 мкм или размер 220-350 мкм (Q1). Также предпочтительно согласно изобретению отделенные кристаллы фосфогипса являются полуудлиненными по форме размером примерно 150 мкм или размером 125-160 мкм (Q2). Также предпочтительно согласно изобретению отделенные кристаллы фосфогипса являются компактными или звездообразными размером примерно 50 мкм или размером примерно 40-85 мкм (Q3).

Предпочтительно способ получения согласно изобретению включает отделение (с) водного раствора фосфорной кислоты от кристаллов фосфогипса, образовавшихся во время обработки (b). Предпочтительнее эти кристаллы фосфогипса отделяют фильтрацией.

Предпочтительно способ получения согласно изобретению улучшает отделение кристаллов гипса от фосфорной кислоты фильтрацией. Предпочтительнее коэффициент фильтрации или фильтруемость улучшается более, чем на 0,5 тP2O5/м2/день или 1 тP2O5/м2/день или даже 2 тP2O5/м2/день, по сравнению со способом отделения, в котором не используется полимер.

Неотъемлемой характеристикой водной суспензии (А), используемой согласно изобретению, является то, что она содержит по меньшей мере один анионный полимер в комбинации с водой и частицами по меньшей мере одного фосфатного материала. Анионный полимер согласно изобретению получен реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты и их солей.

Во время получения анионного полимера, используемого согласно изобретению, в реакции полимеризации используют по меньшей мере один анионный мономер, содержащий по меньшей мере одну способную к полимеризации олефиновую ненасыщенность и по меньшей мере одну карбоксильную функциональную группу, в частности, анионный мономер, содержащий по меньшей мере одну способную к полимеризации этиленовую ненасыщенность и по меньшей мере одну карбоксильную функциональную группу. Предпочтительно анионный мономер выбран из акриловой кислоты, метакриловой кислоты, соли акриловой кислоты, соли метакриловой кислоты. В такой реакции полимеризации также можно использовать две эти кислоты – акриловую и метакриловую, и их соли.

Полимер, используемый согласно изобретению, также может представлять собой сополимер, полученный реакцией полимеризации с использованием по меньшей мере одной другой кислоты, выбранной из акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты и их солей, а также по меньшей мере одного другого сомономера, который может представлять собой сложный эфир кислоты, выбранной из акриловой кислоты и метакриловой кислоты.

Другие сомономеры, которые могут быть использованы при получении сополимера согласно изобретению, включают неионный мономер, выбранный из сложных эфиров кислоты, содержащей по меньшей мере одну карбоксильную функцию, в частности, сложный эфир кислоты, выбранной из акриловой кислоты, метакриловой кислоты, соли акриловой кислоты, соли метакриловой кислоты и их смесей. Примеры таких сомономеров включают соединение, выбранное из стирола; винилкапролактама; алкилакрилата, в частности, C1-C10-алкилакрилата, предпочтительно C1-C4-алкилакрилата, предпочтительнее метилакрилата, этилакрилата, пропилакрилата, изобутилакрилата, н-бутилакрилата; алкилметакрилата, в частности, C1-C10-алкилметакрилата, предпочтительно C1-C4-алкилметакрилата, предпочтительнее метилметакрилата, этилметакрилата, пропилметакрилата, изобутилметакрилата, н-бутилметакрилата; арилакрилата, предпочтительно феноксиэтилакрилата; арилметакрилата, предпочтительно феноксиэтилметакрилата. Метилакрилат, этилакрилат, пропилакрилат, изобутилакрилат, н-бутилакрилат, метилметакрилат, этилметакрилат, пропилметакрилат, изобутилметакрилат и н-бутилметакрилат являются особенно предпочтительными.

Другие сомономеры, которые могут быть использованы при получении сополимера согласно изобретению, включают соединение, выбранное из 2-акриламидо-2-метилпропансульфоновой кислоты, соли 2-акриламидо-2-метилпропансульфоновой кислоты, этоксиметакрилат-сульфоновой кислоты, соли этоксиметакрилат-сульфоновой кислоты, металлилсульфоната натрия, стиролсульфоновой кислоты и ее солей.

Предпочтительно анионный полимер согласно изобретению получен в отсутствие акриламида или в отсутствие N,N’-метиленбисакриламида; полимер согласно изобретению является несшитым.

Предпочтительно полимер, используемый согласно изобретению, частично или полностью нейтрализован. Предпочтительнее он частично или полностью нейтрализован с помощью по меньшей мере одного производного, выбранного из производного щелочного металла, щелочноземельного металла и их смесей, в частности, производного, включающего по меньшей мере один элемент, выбранный из лития, натрия, кальция, магния и их смесей, например, NaOH, KOH, Ca(OH)2. Особенно предпочтительны натрий, кальций и их смеси. Нейтрализацию посредством натрия и кальция можно выполнить с использованием по меньшей мере одного соединения, выбранного из NaOH, Ca(OH)2 и их смесей. Соответственные пропорции натрия и кальция могут варьировать в широких пределах. Например, молярное отношение Na/Ca может варьировать от 98/2 до 30/70, предпочтительно от 95/5 до 40/60, предпочтительнее от 90/10 до 30/70 или от 90/10 до 40/60, даже еще предпочтительнее от 70/30 до 40/60, в особенности, составляют 50/50.

Предпочтительно анионный полимер, используемый согласно изобретению, имеет массовую молекулярную массу (MW) от 2000 до 90000 г/моль, предпочтительно от 1000 или 2000 до 50000 г/моль, даже предпочтительнее от 1000 или 2000 до 10000 г/моль, и предпочтительнее от 1500 или 2000 до 8000 г/моль. Согласно изобретению, массовая молекулярная масса (MW) измерена пространственно-эксклюзионной хроматографией (SEC).

Предпочтительными полимерами, используемыми согласно изобретению, являются гомополимеры акриловой кислоты или сополимеры акриловой кислоты и 2-акриламидо-2-метилпропансульфоновой кислоты, в частности, нейтрализованные гомополимеры акриловой кислоты или нейтрализованные сополимеры акриловой кислоты и 2-акриламидо-2-метилпропансульфоновой кислоты. Более предпочтительными полимерами, используемыми согласно изобретению, являются нейтрализованные гомополимеры акриловой кислоты или нейтрализованные сополимеры акриловой кислоты и 2-акриламидо-2-метилпропансульфоновой кислоты, массовая молекулярная масса которых (MW) составляет от 1000 до 10000 г/моль, предпочтительно от 1500 до 8000 г/моль. Примеры особенно предпочтительных сополимеров, используемых согласно изобретению, выбраны из

• полимера (P1): гомополимер, имеющий молекулярную массу 5000 г/моль и полученный полимеризацией акриловой кислоты в присутствии сульфата меди(2), сульфата железа, пероксида водорода и 2-(1-карбоксиэтилсульфанилкарботиоилсульфанил)пропановой кислоты (DPTTC - CAS No. 6332-91-8), нейтрализованный натрием и кальцием (молярное отношение 70/30 по количеству акриловой кислоты);

• полимера (P2): гомополимер, имеющий молекулярную массу 4200 г/моль и полученный полимеризацией акриловой кислоты в присутствии сульфата меди(2), сульфата железа, пероксида водорода и гипофосфита натрия, нейтрализованный натрием и кальцием (молярное отношение 90/10 относительно количества акриловой кислоты);

• полимера (P3): полимер, имеющий молекулярную массу 4800 г/моль и полученный полимеризацией акриловой кислоты в присутствии персульфата натрия и гипофосфита натрия, нейтрализованный натрием и кальцием (молярное отношение 50/50 относительно количества акриловой кислоты);

• полимера (P4): сополимер, имеющий молекулярную массу 3800 г/моль и полученный полимеризацией акриловой кислоты и 2-акриламидо-2-метилпропансульфоновой кислоты (77,5/12,5 по массе) в присутствии персульфата натрия и гипофосфита натрия, нейтрализованный натрием и кальцием (молярное отношение 50/50 по количеству акриловой кислоты);

• полимера (P5): гомополимер, имеющий молекулярную массу 4200 г/моль и полученный полимеризацией акриловой кислоты в присутствии сульфата меди(2), сульфата железа, пероксида водорода и гипофосфита натрия, нейтрализованный натрием и кальцием (молярное отношение 30/70 по количеству акриловой кислоты).

В случае способа согласно изобретению количество используемого анионного полимера может варьировать в широких пределах. Предпочтительно массовое количество (сухое/сухое) используемого анионного полимера составляет от 0,05 до 5%, предпочтительнее от 0,1 до 2% относительно количества фосфатного материала. Также для способа получения согласно изобретению предпочтительно массовое количество (сухое/сухое) используемого анионного полимера составляет от 0,1 до 5 мас. % относительно количества фосфатного материала. Предпочтительнее для способа получения согласно изобретению массовое количество (сухое/сухое) используемого анионного полимера составляет от 0,15 до 2 мас. % относительно количества фосфатного материала.

Из-за особых свойств, приданных частицам фосфатного материала, объединенных с анионным полимером, используемым согласно изобретению, обработка кислотой водной суспензии (А) улучшается. Так, водная суспензия (А) содержит пенную фазу, объем которой ограничен или даже нулевой во время обработки кислотой. Предпочтительно во время обработки водной суспензии (А) посредством сильной кислоты согласно изобретению эта суспензия содержит пенную фазу, объем которой уменьшен до 40% или уменьшен даже до 20% от общего объема суспензии.

Преимущественно водная суспензия (А) согласно изобретению имеет объемную плотность, измеренную пикнометром и в случае содержания твердых веществ свыше 60 мас. %, от 1,5 до 2, предпочтительно от 1,7 до 2.

Во время обработки кислотой водной суспензии (А) согласно изобретению условия реакции получения фосфорной кислоты являются модифицированными. Так, модификация параметров реакции получения фосфорной кислоты является возможной вследствие использования анионного полимера согласно изобретению.

Таким образом, кроме способа получения фосфорной кислоты из водной суспензии (А), изобретение также относится к способу улучшения гидродинамики реакции получения фосфорной кислоты.

Способ улучшения гидродинамики реакции получения фосфорной кислоты путем обработки, осуществляемой при температуре в диапазоне от 40 до 100°С посредством по меньшей мере одной сильной кислоты, водной суспензии (А) частиц по меньшей мере одного фосфатного материала, имеющих размер в диапазоне от 10 до 400 мкм, включает использование по меньшей мере одного анионного полимера с массовой молекулярной массой (MW) от 1000 до 90000 г/моль, полученного реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты и их солей.

Предпочтительно способ улучшения гидродинамики согласно изобретению делает возможным снижение потерь фосфорной кислоты, выраженных в пересчете на эквивалент Р2О5. В особенно предпочтительном воплощении способ улучшения гидродинамики согласно изобретению делает возможным снижение потерь фосфорной кислоты, выраженных в пересчете на эквивалент Р2О5, за счет снижения потерь Р2О5, присутствующего в фосфатной породе, которая не подвергается воздействию во время обработки кислотой, или за счет снижения потерь в пересчете на эквивалент Р2О5, которые связаны с фосфором, присутствующим в синкристаллизованной форме в кристаллах фосфогипса.

Также предпочтительно способ улучшения гидродинамики согласно изобретению повышает общую эффективность реакции при производстве фосфорной кислоты.

Для способа улучшения гидродинамики согласно изобретению характеристики реакции получения фосфорной кислоты являются условиями реакции получения фосфорной кислоты, определенными согласно изобретению.

Для способа улучшения гидродинамики согласно изобретению полимер представляет собой анионный полимер, используемый в реакции получения фосфорной кислоты, определенный согласно изобретению.

Для способа улучшения гидродинамики согласно изобретению фосфатный материал представляет собой фосфатный материал, используемый в реакции получения фосфорной кислоты, определенный согласно изобретению.

Особые, выгодные или предпочтительные характеристики способа получения согласно изобретению делают возможным определение аналогичных способов улучшения гидродинамики согласно изобретению, которые являются определенными, выгодными или предпочтительными.

В особенно эффективном варианте различные аспекты изобретения делают возможным улучшение эффективности различных стадий с использованием фосфатного материала. В частности, изобретение делает возможным существенное улучшение общего химического выхода при обработке фосфатной породы, используемой для получения фосфорной кислоты.

Приведенные далее примеры поясняют различные аспекты изобретения.

Пример 1. Получение пульпы фосфатной породы

В пульпе фосфатной породы, которая представляет собой водную суспензию, содержащую воду и частицы фосфатного материала, определяют свойства этой суспензии. Фосфатный материал поступает из осадочных пород Khouribga (Марокко). Пульпу получают путем смешивания воды и измельченной и дробленой фосфатной породы и, необязательно, анионного полимера согласно изобретению.

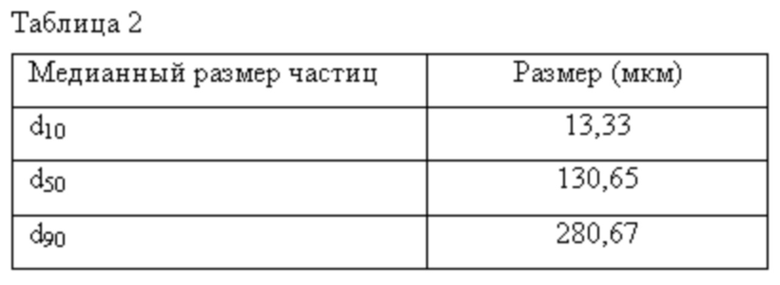

Размер частиц фосфатного материала

Распределение по размерам частиц пульпы фосфатной породы определяют с использованием лазерного дифракционного гранулометра Malvern Mastersizer 2000. Результаты приводятся в таблице 2.

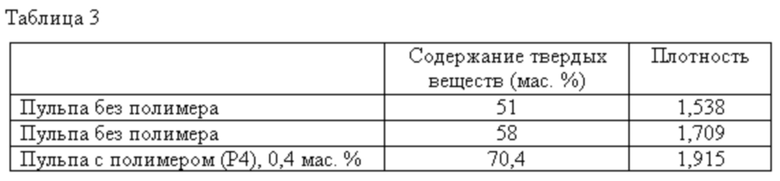

Плотность пульпы

Плотность определяют при 25°C с использованием пикнометра размером 1501/100 (Sheen S230729) объемом 100 см3. Чистый пикнометр взвешивают пустым. В пикнометр загружают гомогенизированную пульпу фосфатной породы; присутствующий воздух продувают, и пикнометр закрывают. Заполненный пикнометр взвешивают. Массу пустого пикнометра вычитают из массы заполненного пикнометра, величину этой разницы умножают на 10, и получают плотность пульпы фосфатной породы. Результаты приводятся в таблице 3.

Использование полимера согласно изобретению делает возможным существенное повышение содержания твердых частиц фосфатной породы и плотности пульпы, причем в то же время облегчается обработка этой концентрированной пульпы.

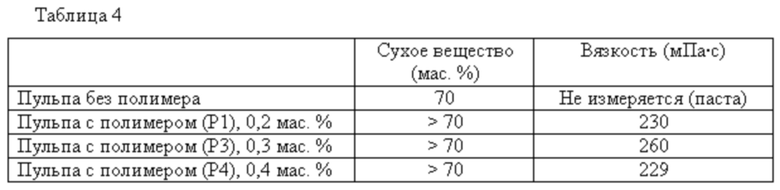

Вязкость пульпы

В 250-мл стакан при 25°С загружают 300 г пульпы фосфатной породы при механическом перемешивании (600 об/мин в течение 2 мин). При необходимости добавляют полимер согласно изобретению в количествах сухого полимера относительно количества сухой фосфатной породы, показанных в таблице 3. Перемешивание прекращают, и через 90 с измеряют вязкость при 23°С посредством вискозиметра Брукфилда, снабженного шпинделем типа S63, при скорости вращения 100 об/мин. Результаты приводятся в таблице 4.

В то время как измерить вязкость пульпы без полимера не удается, пульпа, содержащая полимер согласно изобретению, имеет контролируемую вязкость, что облегчает ее обработку и перемещение, в частности, за счет силы тяжести.

Пример 2. Получение фосфорной кислоты и характеризация ее качества

Частицы фосфатного материала водной суспензии согласно примеру 1 приводят в контакт с серной кислотой в дигидратном процессе производства фосфорной кислоты. Получают суспензию, которую фильтруют для отделения фосфогипса, и получают водный раствор фосфорной кислоты. Получают раствор сильной фосфорной кислоты. При необходимости его можно концентрировать, выпаривая воду в вакууме. Промывая фосфогипс разбавленным раствором фосфорной кислоты или водой, или обогащенной сульфатом водой, можно получить средние или слабые растворы фосфорной кислоты.

Подобную процедуру применяют для различных суспензий, полученных согласно примеру 1.

Реакция получения фосфорной кислоты характеризуется различными параметрами. Время фильтрации дает информацию о форме кристаллов фосфогипса, присутствующих в фосфатном материале. Время фильтрации также дает информацию о качестве полученной фосфорной кислоты. Плотность показывает титр полученной фосфорной кислоты и должна быть выше 1,266 при 25°С для достижения общего приемлемого качества.

Количество свободного сульфата, присутствующего в кислоте (г/л), оценивают из уровня остаточной серной кислоты, которая не реагирует во время обработки частиц фосфатного материала в суспензии. Это предоставляет информацию о развитии реакции получения фосфорной кислоты. Предпочтительно водный раствор фосфорной кислоты содержит остаточные сульфат-ионы в массовой концентрации 20-35 г/л. Предпочтительнее водный раствор фосфорной кислоты включает остаточные сульфат-ионы в массовой концентрации 22-26 г/л.

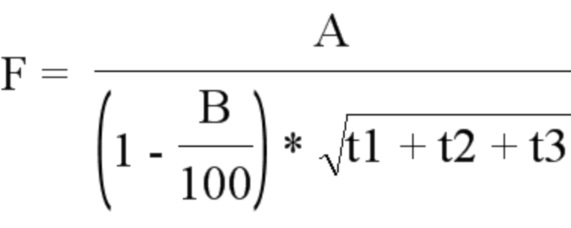

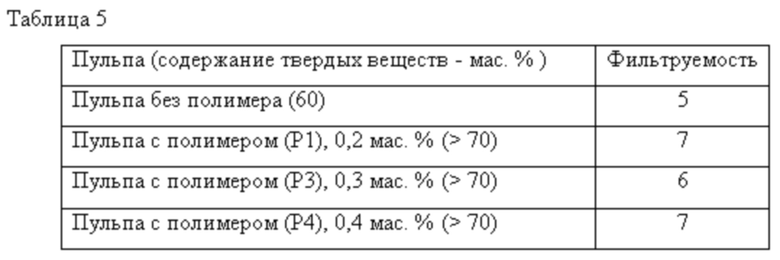

Фильтруемость суспензии фосфатного материала (тонн Р2О5/м2/день) позволяет оценить мощность производства сильной фосфорной кислоты. Фильтруемость фосфогипса связана с его кристалличностью. Отдельные формы кристаллов фосфогипса могут привести к накоплению, которое ухудшает эффективность фильтрации или забивает фильтр. По шкале 1-7 фильтруемость должна колебаться от 5 до 7, предпочтительно 6-7. Фильтруемость F вычисляют согласно формуле

,

,

где

- A представляет собой специфическую константу технологии измерения,

- B представляет собой содержание влаги в фосфогипсе (мас. %),

- t1 представляет собой время фильтрации сильной фосфорной кислоты (с),

- t2 представляет собой время фильтрации фосфорной кислоты средней силы (с),

- t3 представляет собой время фильтрации слабой фосфорной кислоты (с).

Результаты, полученные по фильтруемости, приводятся в таблице 5.

Присутствие полимера согласно изобретению в водной суспензии частиц фосфатного материала делает возможным получение фильтруемости сохраненной или даже улучшенной, причем в то же время как возникает возможность повышения содержания твердых веществ. Эффективность способа получения сильной фосфорной кислоты улучшается.

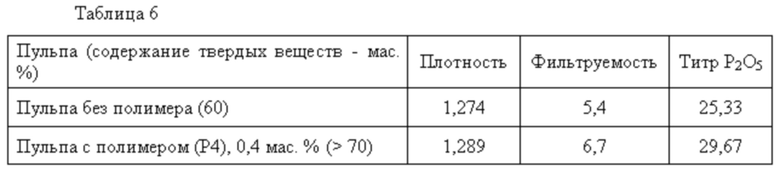

Выполнение реакции получения фосфорной кислоты и качество полученной фосфорной кислоты: плотность и титр сильной кислоты.

После обработки кислотой и фильтрации суспензии фосфатного материала измеряют плотность сильной фосфорной кислоты денситометром, градуированным от 1200 до 1300 или 1300-1400, и при температуре 25°С. Титрование раствора фосфорной кислоты выполняют способом, который сам по себе известен. Полученные результаты приводятся в таблице 6.

Присутствие полимера согласно изобретению в водной суспензии частиц фосфатного материала делает возможным получение высококонцентрированной пульпы с весьма улучшенными свойствами. Улучшается титр P2O5. Подобным образом улучшается плотность кислоты.

Когда фосфорную кислоту получают путем обработки водной суспензии частиц фосфатного материала серной кислотой, кристаллы фосфогипса (сульфата кальция) должны иметь регулируемые размеры для улучшения их отделения фильтрацией. Величины и размеры кристаллов различных ретентатов фильтрации определяют с использованием оптического микроскопа (Olympus SZX-ILLD200, линзы DF PLFL 1,6* PF), получая изображения, которые обрабатывают с помощью программы Imagej.

Присутствуют различные кристаллические формы: ацикулярная (А), табулярная (В) или компактные кристаллы или поликристаллические агрегаты (С). Для этих кристаллов различных форм имеются некоторые интервалы размеров. Среди таких кристаллов имеются удлиненные кристаллы размером примерно 250 мкм или 220-350 мкм (Q1), полуудлиненные кристаллы размером примерно 150 мкм или 125-160 мкм (Q2) и более компактные или звездообразные кристаллы размером примерно 50 мкм или 40-85 мкм (Q3). Кристаллы типа (Q3) дают наилучшие результаты по фильтруемости. Результаты приводятся в таблице 6.

Относительные количества кристаллов типа (Q3) возросло, и фильтруемость кристаллов фосфогипса улучшилась.

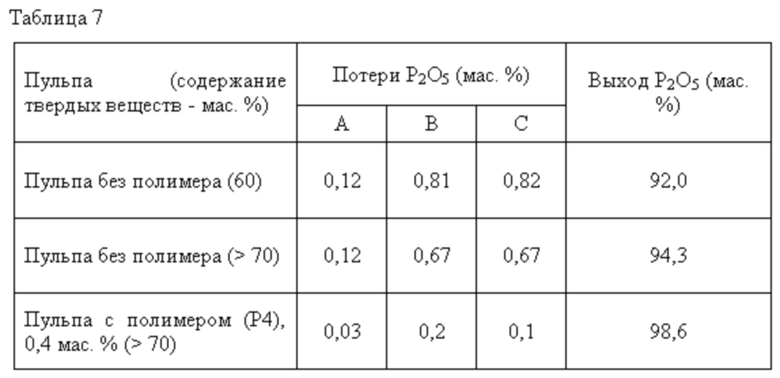

Оценка потерь полученной фосфорной кислоты

При получении фосфорной кислоты, выраженной в пересчете на Р2О5, общий химический выход при получении фосфорной кислоты может снизиться из-за потерь кислоты. Как правило, способ получения кислоты ведет к потерям кислоты в различных формах. Эти потери можно идентифицировать и измерить. Часть (А) потерь продукта соответствует фосфорной кислоте, присутствующей в фосфатной породе, на которую кислота во время обработки не подействовала. Часть (В) потерь продукта фосфорной кислоты связана с кислотой, захваченной в синкристаллизованной форме в кристаллах фосфогипса. Часть (С) потери продукта фосфорной кислоты является результатом присутствия кислоты в растворе в промывных водах. Результаты приводятся в таблице 7.

Кроме существенного улучшения общей эффективности реакции получения фосфорной кислоты, использование полимера согласно изобретению в реакции получения фосфорной кислоты из водной суспензии частиц фосфатного материала снижает различные потери фосфорной кислоты. В частности, значительно снижаются потери кислоты, происходящие из-за необработанного фосфатного материала во время обработки кислотой.

Изобретение может быть использовано в химической промышленности. Способ получения фосфорной кислоты включает обработку водной суспензии, содержащей воду и частицы по меньшей мере одного фосфатного материала, по меньшей мере одной сильной кислотой при температуре от 40 до 100°С. Размер частиц фосфатного материала составляет от 10 до 400 мкм. Частицы диспергированы в присутствии по меньшей мере одного анионного полимера с массовой молекулярной массой (MW) от 1000 до 90000 г/моль, полученного реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты, и их солей. Массовое количество используемого анионного полимера составляет от 0,1 до 5% относительно количества фосфатного материала. Предложен также способ улучшения гидродинамики реакционной среды при получении фосфорной кислоты. Изобретение позволяет снизить вязкость суспензии, потери фосфора, повысить выход реакции получения фосфорной кислоты. 2 н. и 23 з.п. ф-лы, 7 табл., 2 пр.

1. Способ получения фосфорной кислоты, включающий обработку, осуществляемую при температуре в диапазоне от 40 до 100°С посредством по меньшей мере одной сильной кислоты, водной суспензии (А), содержащей воду и частицы по меньшей мере одного фосфатного материала, размер которых составляет от 10 до 400 мкм, диспергированные в присутствии по меньшей мере одного анионного полимера с массовой молекулярной массой (MW) от 1000 до 90000 г/моль, полученного реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты, и их солей, причем массовое количество (сухое/сухое) используемого анионного полимера составляет от 0,1 до 5% относительно количества фосфатного материала.

2. Способ получения по п. 1, в котором вязкость по Брукфилду водной суспензии (А), измеренная через 90 с после получения суспензии, при 25°C, при 100 об/мин и концентрации больше 45 мас. % фосфатного материала, предпочтительно больше 60 мас. % фосфатного материала, составляет меньше 1500 мПа⋅с или меньше 1200 мПа⋅с, предпочтительно меньше 1000 мПа⋅с, предпочтительнее меньше 500 мПа⋅с или даже меньше 350 мПа⋅с или меньше 200 мПа⋅с.

3. Способ получения по п. 1 или 2, в котором используемая сильная кислота выбрана из серной кислоты, азотной кислоты, хлороводородной кислоты и смеси этих кислот.

4. Способ получения по любому из пп. 1-3, в котором используемая сильная кислота представляет собой серную кислоту.

5. Способ получения по любому из пп. 1-4, в котором полученная фосфорная кислота имеет титр Р2О5 больше 25%, предпочтительнее больше 28% или 30%.

6. Способ получения по любому из пп. 1-5, включающий

(а) приготовление, необязательно с использованием перемешивания, смеси воды, частиц фосфатного материала и по меньшей мере одного анионного полимера, полученного реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты, и их солей, с образованием водной суспензии (А);

(b) обработку водной суспензии (А) по меньшей мере одной сильной кислотой, предпочтительно серной кислотой, с образованием водного раствора фосфорной кислоты.

7. Способ получения по п. 6, дополнительно включающий (с) отделение водного раствора фосфорной кислоты от частиц фосфогипса, образовавшихся во время обработки (b).

8. Способ получения по п. 7, в котором отделенные кристаллы фосфогипса

являются удлиненными размером 250 мкм или 220-350 мкм (Q1), полуудлиненными размером 150 мкм или 125-160 мкм (Q2) и более компактными или звездообразными размером 50 мкм или 40-85 мкм (Q3), предпочтительно в основном более компактными или звездообразными размером 50 мкм или 40-85 мкм (Q3); или

имеют сферичность (отношение радиуса вписанной окружности частицы к радиусу описанной окружности частицы), близкую к 1.

9. Способ получения по п. 7 или 8, в котором частицы фосфогипса отделяют фильтрацией.

10. Способ получения по любому из пп. 1-9, в котором полученный водный раствор фосфорной кислоты имеет массовую концентрацию полученной фосфорной кислоты от 20 до 45%, предпочтительно от 25 до 40%, предпочтительнее от 30 до 35%.

11. Способ получения по любому из пп. 1-10, в котором частицы фосфатного материала используют в высушенной форме.

12. Способ получения по любому из пп. 1-10, в котором частицы фосфатного материала используют в форме водной суспензии (В), предпочтительно в форме водной суспензии (В), имеющей концентрацию фосфатного материала больше 45 мас. %.

13. Способ получения по п. 12, в котором водная суспензия (В) также содержит по меньшей мере один анионный полимер, охарактеризованный в п. 1.

14. Способ получения по п. 13, в котором водная суспензия (В) имеет концентрацию фосфатного материала больше 50%, предпочтительно больше 55%, предпочтительнее больше 60% или 65% или даже больше 70% или 75%.

15. Способ получения по п. 13 или 14, в котором вязкость по Брукфилду водной суспензии (В), измеренная через 90 с после получения суспензии, при 25°C, при 100 об/мин и концентрации больше 45 мас. % фосфатного материала, предпочтительно больше 60 мас. % фосфатного материала, составляет меньше 1500 мПа⋅с или меньше 1200 мПа⋅с, предпочтительно меньше 1000 мПа⋅с, предпочтительнее меньше 500 мПа⋅с или даже меньше 350 мПа⋅с или меньше 200 мПа⋅с.

16. Способ получения по любому из пп. 1-15, в котором полимер частично или полностью нейтрализован, предпочтительно частично или полностью нейтрализован с помощью производного, выбранного из производного щелочного металла, щелочноземельного металла и их смесей, в частности содержащего по меньшей мере один элемент, выбранный из лития, натрия, кальция, магния и их смесей, предпочтительнее выбранный из натрия, кальция и их смесей.

17. Способ получения по любому из пп. 1-16, в котором анионный полимер получен реакцией полимеризации, также использующей по меньшей мере один сложный эфир кислоты, выбранной из акриловой кислоты и метакриловой кислоты.

18. Способ получения по любому из пп. 1-17, в котором анионный полимер имеет массовую молекулярную массу (MW) от 2000 до 90000 г/моль, предпочтительно от 2000 до 50000 г/моль, предпочтительнее от 2000 до 10000 г/моль и предпочтительнее от 2000 до 8000 г/моль.

19. Способ получения по любому из пп. 1-18, в котором массовое количество (сухое/сухое) используемого анионного полимера составляет от 0,15 до 2% относительно количества фосфатного материала.

20. Способ получения по любому из пп. 1-19, в котором частицы фосфатного материала имеют размер меньше 400 мкм, предпочтительно меньше 200 мкм или меньше 150 мкм, или размер больше 10 мкм, предпочтительно больше 30 мкм.

21. Способ получения по любому из пп. 1-20, в котором сильная кислота имеет рКа меньше 4, или меньше 3, или 2,5, причем сильная кислота выбрана из серной кислоты, фосфорной кислоты, азотной кислоты, хлороводородной кислоты и их смесей.

22. Способ получения по любому из пп. 1-21, в котором водная суспензия (A) содержит пенную фазу, объем которой снижен до 40% или даже снижен до 20% от общего объема суспензии, или водная суспензия имеет объемную плотность, измеренную посредством пикнометра, и для содержания твердых веществ больше 60 мас. % варьирующую от 1,5 до 2, предпочтительно варьирующую от 1,7 до 2.

23. Способ улучшения гидродинамики реакционной среды при получении фосфорной кислоты посредством обработки, осуществляемой при температуре в диапазоне от 40 до 100°С посредством по меньшей мере одной сильной кислоты, водной суспензии (А) частиц по меньшей мере одного фосфатного материала, имеющих размер от 10 до 400 мкм, включающий использование по меньшей мере одного анионного полимера с массовой молекулярной массой (MW) от 1000 до 90000 г/моль, полученного реакцией полимеризации по меньшей мере одной кислоты, выбранной из акриловой кислоты, метакриловой кислоты и их солей, причем массовое количество (сухое/сухое) используемого анионного полимера составляет от 0,1 до 5% относительно количества фосфатного материала.

24. Способ улучшения гидродинамики по п. 23, в котором потери фосфорной кислоты, выраженные в пересчете на эквивалент Р2О5, снижаются, предпочтительно за счет снижения потерь Р2О5, присутствующего в фосфатной породе, которая не подвергается воздействию во время обработки кислотой, или за счет снижения потерь Р2О5, которые связаны с фосфором, присутствующим в сокристаллизованной форме в кристаллах фосфогипса.

25. Способ улучшения гидродинамики по п. 23 или 24, в котором реакция получения фосфорной кислоты, полимер и фосфатный материал охарактеризованы в одном из пп. 2-22.

| US 5120519 A, 09.06.1992 | |||

| US 5185135 A, 09.02.1993 | |||

| RU 2011126503 A, 20.02.2013 | |||

| US 2017057822 A1, 02.03.2017 | |||

| МИКРОВЫКЛЮЧАТЕЛЬ | 0 |

|

SU274177A1 |

| US 5183211 A, 02.02.1993. | |||

Авторы

Даты

2022-11-21—Публикация

2018-11-09—Подача