Изобретение относится к интегрированному способу получения серной кислоты и цементного клинкера, и получения редкоземельных элементов с использованием сульфата кальция, образующегося при производстве фосфорной кислоты, и к установке для осуществления этого процесса.

Сульфат кальция является отходом производства фосфорной кислоты и получается в виде дигидрата и/или полугидрата при вскрытии фосфатных руд серной кислотой. Сульфат кальция, образующийся при производстве фосфорной кислоты, также называют фосфогипсом.

Из-за наличия в сульфате кальция, образующегося при производстве фосфорной кислоты, таких примесей как фосфор, фтор, радиоактивные компоненты и тяжелые металлы, возможности использования сульфата кальция, например, в качестве добавки к цементу, удобрения, строительного раствора или материала для строительства дорог в настоящее время ограничены и по этой причине используется только 15% мирового годового производства сульфата кальция, образующегося при производстве фосфорной кислоты. Остальные 85% годового производства сульфата кальция либо складируются, либо сбрасываются в океан.

В связи со сложившейся экологической ситуацией создание хранилищ для отвалов фосфогипса или захоронение фосфогипса в океане либо разрешено только в соответствии с более строгими правилами, либо не разрешено вообще.

Качество фосфогипса, достигаемое в процессе производства фосфорной кислоты, зависит от таких факторов, как используемое фосфатное сырье и условия процесса вскрытия фосфатного сырья серной кислотой.

Переработанное фосфатное сырье можно использовать для производства фосфогипса следующими операциями переработки с использованием возможных способов производства фосфорной кислоты: 1. прокаливание, 2. флотация, 3. переработка в монокальцийфосфат или дикальцийфосфат с помощью неорганических кислот. Упомянутые процессы известны специалистам в данной области техники и описаны, например, в Physical and thermal treatment of phosphate ores - An overview; Int. J. Miner. Process. 85 (2008) 59-84; Abdel-Zaher M. Abouzeid; The Fertilizer Manual 3rd Edition; published by UNIDO & IFDC, 1998 edition; ISBN: 0792350324 9780792350323; и Pyroprocessing for the minerals industry; Thyssenkrupp Polysius; identifier: 1625/D (1.0 12.11 Stu) Printed in Germany.

На каждую метрическую тонну произведенной фосфорной кислоты в соответствии со способом производства образуется 4-5 тонн сульфата кальция. Из-за естественного разного качества/состава фосфатных руд и разных технологических параметров производства фосфорной кислоты также получают, соответственно, разного качества сульфаты кальция.

Повышенные требования к обращению с полученным сульфатом кальция или фосфогипсом создают сложные проблемы для производства фосфорной кислоты. Смета на бессрочное хранение фосфогипса для компаний-производителей достигает 25 долларов за тонну гипса.

Одним из примеров возможного коммерческого и промышленного использования сульфата кальция/фосфогипса, который много раз обсуждался в литературе, является превращение фосфогипса в цементный клинкер или цемент и SO2 или серную кислоту. Превращение гипса и фосфогипса в цемент и серную кислоту по процессу Мюллера-Кюне или по процессу OSW-Круппа известно давно; см., например, описание патента AT 284701 В или AT 292539 В.

DE 3222721 С2 описывает на основе процесса Мюллера-Кюне усовершенствованный способ, являющийся результатом первичного частичного обезвоживания гипса с помощью центрифугирования с последующим двухступенчатым высушиванием, в котором SO2-содержащий отходящий газ, выходящий на первой стадии высушивания, вводят непосредственно в скруббер сернокислотного завода. Описанный способ ничего не сообщает ни о качестве фосфогипса в отношении конкретных компонентов, ни о качестве отходящего газа SO2 для указанного последующего по схеме завода по производству серной кислоты.

В Kandil et al., Journal of Radiation Research and Applied Sciences; 10; 2017, описан процесс производства сульфата аммония из фосфогипса, в котором на первой стадии используется серная кислота для выщелачивания Р2О5, F, лантанидов и других компонентов. Описанный процесс не имеет отношения к превращению фосфогипса в цементный клинкер и серную кислоту.

ЕР 0041761 А1, в связи с превращением фосфогипса в цементный клинкер и газообразный SO2, относится исключительно к перекристаллизации дигидрата сульфата кальция в ангидрит сульфата кальция. Можно добиться содержания Р2О5 менее 0,01% масс. и содержания фтора менее 0,05% масс. в ангидрите сульфата кальция. Компоненты - кальций и диоксид серы могут быть получены при высоких температурах из полученного таким образом ангидрита. Упоминается возможность повторного использования отработанной серной кислоты в процессе получения фосфорной кислоты, но не учитываются такие влияющие факторы, как размер зерен гипса и соотношение твердой и жидкой фаз (Т/Ж), которые непосредственно влияют на расход воды в фосфорнокислотном комплексе.

В GB 120991 описано производство цемента по способу Мюллера-Кюне на основе полугидрата сульфата кальция, который получают перекристаллизацией дигидрата сульфата кальция при производстве фосфорной кислоты. В настоящее время этот тип процесса известен как процесс DHH (дигидрат-полугидрат). Дополнительно описано производство серной кислоты и портландцемента на основе полугидрата. Описание обработки сульфата кальция кислотой после отделения от фосфорной кислоты отсутствует.

US 3547581 относится к способу переработки отфильтрованного гипса производства фосфорной кислоты, при котором гипс после добавления диоксида кремния и серной кислоты нагревают до температур 200-400°С и прокаливают до полугидрата или ангидрита. Полученный продукт промывают водой, что позволяет снизить содержание фосфатов и фторидов в гипсе. Из-за требуемых высоких температур это энергоемкий процесс, который включает несколько технологических стадий. Кроме того, способ согласно US 3547581 требует нагревания и добавления диоксида кремния по сравнению с представленной здесь концепцией процесса изобретения. Описание получения суспензии добавлением кислоты к сульфату кальция отсутствует.

DE 1671215 относится к способу производства серной кислоты и цемента из отходов сульфата кальция, таких как фосфогипс, в котором обсуждается производство сырьевой муки.

В DE 1912183 описан способ производства цементного клинкера с низким содержанием фтора из фосфогипса, в котором содержание фтора в фосфогипсе селективно снижается путем нагрева гипсовых отходов в тонкоизмельченном состоянии до температуры 500-900°С.

US 4415543 описывает процесс, в котором содержание фторидов и фосфатов в фосфогипсе снижают путем промывки водой с последующим нагреванием.

В целом в литературе просто описаны соответствующие отдельные процессы, такие как переработка фосфогипса, термическое разложение фосфогипса до цементного клинкера и диоксида серы. Имеются лишь отдельные упоминания о возможных связях с предшествующими и/или последующими процессами.

Кроме того, найдено, что в сульфате кальция присутствуют значительные количества редкоземельных элементов.

Под редкоземельными элементами (обычно сокращенно РЗ) понимают собирательный термин для элементов: скандий (атомный номер 21), иттрий (39) и лютеций (71), а также четырнадцать лантаноидов: лантан (57), церий (58), празеодим (59), неодим (60), прометий (61), самарий (62), европий (63), гадолиний (64), тербий (65), диспрозий (66), гольмий (67), эрбий (68), тулий (69) и иттербий (70), ранее известные как лантаниды. Редкоземельные элементы - скандий, иттрий и лютеций находятся в 3-й группе Периодической таблицы и относятся к переходным металлам. Лантаноиды - это групповое название лантана и 13 редкоземельных металлов, которые следуют за лантаном с атомными номерами от 58 до 70.

Редкоземельные элементы используются во многих ключевых технологиях. Европий требовался, например, в электронно-лучевых трубках и плазменных экранах для красного компонента в цветовом пространстве RGB. Неодим используется, среди прочего, в сплаве с железом и бором для производства постоянных магнитов, и эти неодимовые магниты используются в электродвигателях с постоянным возбуждением, генераторах ветряных турбин, а также в электродвигателях, таких как гибридные силовые установки для автомобилей. Лантан требуется, например, для сплавов в аккумуляторах. Редкоземельные металлы также используются в глазури, в производстве специальных очков и в медицинской радиологической диагностике в качестве добавки к контрастному веществу при МРТ-исследованиях.

В контексте дальнейшей переработки полученного сульфата кальция и учитывая значение редкоземельных элементов, существует необходимость извлечения редкоземельных элементов из сульфата кальция.

Извлечение редкоземельных элементов из сульфата кальция, получаемого при производстве фосфорной кислоты, в принципе известно.

Например, в CN 101186284 В описан способ извлечения редкоземельных элементов из фосфогипса на заводе по производству фосфорной кислоты. Он включает выщелачивание фосфогипса, полученного на заводе по производству фосфорной кислоты, серной кислотой с концентрацией 5-30% (что соответствует ~0,5-3,7 М H2SO4) и при температуре 20-90°С. Раствор серной кислоты затем смешивают с ионами калия, натрия или аммония и «неорганической кислой солью» для получения труднорастворимых двойных солей редкоземельных элементов, которые затем можно отфильтровать и подвергнуть дальнейшей переработке.

В CN 101597687 A описан способ, в котором фосфогипс с завода по производству фосфорной кислоты выщелачивают серной кислотой. После фильтрации фильтрат концентрируют до 35-40% (~4,5-5 М) путем дополнительного добавления концентрированной серной кислоты. Полученный раствор, содержащий лантаноиды, затем смешивают с примерно 100-кратным избытком CaCl2, чтобы перевести лантаниды в легко растворимые хлориды в раствор или оставить их в растворе.

В ЕР 2455502 А2 описан комбинированный способ, состоящий из излечения редкоземельных элементов с помощью смеси серной и азотной кислот при одновременном использования ультразвука. Суспензию фосфогипса и раствора кислоты затем фильтруют, а редкоземельные элементы извлекают с помощью ионообменников.

В способе, описанном в RU 2487834, фосфогипс смешивают с разбавленной серной кислотой и перемешивают при низких температурах. После фильтрации полученный фильтрат смешивают с щавелевой кислотой и доводят рН до 0,9-2,5 с помощью аммиачного раствора. Это осаждает оксалаты лантанидов в виде товарного продукта.

В способе, описанном в RU 2610186, смесь фосфорной кислоты (25%) и серной кислоты (15%) смешивают с фосфогипсом и перемешивают. Через 1 ч суспензию фильтруют и влажный фосфогипс смешивают с водой, снова перемешивают 15 мин. и фильтруют. Затем фильтраты совместно пропускают через комбинацию катионо- и анионообменников.

В патенте США 4312842 А описан способ получения фосфорной кислоты, включающий выделение побочных продуктов.

В ЕР 2455502 А2 описан способ извлечения редкоземельных элементов из фосфогипса.

База данных WPI, Week 201002, Thomson Scientific, London, GB: AN 2009-S54348 XP002802306. CN 101597687 A, 12.09.2009, раскрывает способ превращения сульфатов редкоземельных элементов из фосфогипса.

US 9631258 В2 раскрывает способ экстракции редкоземельных элементов из полугидрата фосфогипса.

Эти известные способы имеют недостаток, заключающийся в том, что редкоземельные элементы выщелачиваются непосредственно на первой стадии, при этом выход лантанидов описывается как умеренный или плохой после выщелачивания серной кислотой или смесями серная кислота-азотная кислота.

В отличие от известных способов, в настоящем способе редкоземельные элементы на первой стадии сначала превращают в труднорастворимые соли, удаляют в твердой форме и выщелачивают только на второй стадии.

Одной из целей настоящего изобретения является создание способа использования сульфата кальция (фосфогипса), образующегося при производстве фосфорной кислоты, для производства ценных продуктов, которые можно использовать в промышленных масштабах для удовлетворения экологических и экономических требований.

Другой целью настоящего изобретения является создание способа получения редкоземельных элементов из сульфата кальция (фосфогипса), образующегося при производстве фосфорной кислоты, который характеризуется максимальным выходом редкоземельных элементов с максимальной чистотой.

Эта цель достигается в соответствии с изобретением с помощью способа, заявленного в пункте 1 формулы изобретения. Более конкретно, цель достигается с помощью способа производства серной кислоты и цементного клинкера и получения редкоземельных элементов с использованием сульфата кальция, который образуется и отделяется в виде твердого побочного продукта при производстве фосфорной кислоты по реакции фосфатного сырья с серной кислотой для формирования фосфорной кислоты, в котором способ включает следующие стадии:

a) сульфат кальция, отделенный от фосфорной кислоты, обрабатывают кислотой для получения суспензии, содержащей очищенный сульфат кальция,

b) отделяют очищенный сульфат кальция в твердом виде от жидкой фазы полученной суспензии,

b1) очищенный сульфат кальция, полученный на стадии b), обрабатывают водой или водным раствором, содержащим соль и/или хелатный лиганд, для выщелачивания редкоземельных элементов из сульфата кальция,

b2) дополнительно очищенный сульфат кальция отделяют в твердой форме от жидкой фазы суспензии, полученной на стадии b1), с одним или несколькими редкоземельными элементами, присутствующими в жидкой фазе,

c) выделенный очищенный сульфат кальция смешивают с добавками и восстановителями для получения сырьевой муки для производства цементного клинкера,

d) сырьевую муку обжигают для получения цементного клинкера с образованием диоксида серы в виде отходящего газа,

e) образующийся диоксид серы подают в качестве сырья в производство серной кислоты для получения серной кислоты, при этом полученную серную кислоту можно использовать в качестве исходного материала в производстве фосфорной кислоты и/или направить ее на другое использование.

Способ изобретения представляет собой, в частности, интегрированный процесс. Комплексный подход, как общая концепция от фосфогипса до цементного клинкера и диоксида серы в интегрированном способе, позволяет сбалансировать зависимости/влияющие факторы для оптимального выбора способа в сочетании с соответствующей гибкостью технологического режима с возможностью включения в существующие комплексы заводов по производству фосфорной и серной кислоты. Таким образом, можно достичь взаимного баланса по всем технологическим параметрам и технологическим стадиям общего комплекса для достижения конкретного качества продукта, исходя из переменных характеристик реагентов, например, характеристик состава апатита, используемого в производстве фосфорной кислоты, или фосфогипса текущего производства или со склада. До настоящего времени такой подход не рассматривался. Комбинация признаков комплексного способа изобретения не может быть получена из известного уровня техники.

В связи с этим выражения «комплекс» и «установка» в дальнейшем используются взаимозаменяемо. Отделенная жидкая фаза, полученная на стадии b), может быть введена в качестве сырья в реакционную установку для производства фосфорной кислоты.

Специфические преимущества способа по изобретению, особенно интегрированного способа, могут включать следующие моменты:

1. Использование полученного сульфата кальция/фосфогипса в качестве сырья для производства ценных продуктов.

2. Превращение сульфата кальция/фосфогипса в цементный клинкер в качестве сырья для производства цемента и диоксид серы в качестве сырья для производства серной кислоты. 3. Снижение воздействия отложений и/или захоронения сульфата кальция/фосфогипса на окружающую среду.

4. Извлечение и циркуляция серной кислоты, используемой в процессе получения фосфорной кислоты, и/или ее дальнейшее использование, просто вызывает необходимость в дополнительной сере для компенсации потерь в общем процессе. В последнем случае необходимо экспортировать серную кислоту, поскольку поставка фосфогипса из внешних источников, особенно из запасов, приводит к избытку серы в общем процессе. В последнем случае необходимо вывозить серную кислоту, так как поступление фосфогипса из внешних источников, особенно со складов, приводит к избытку серы в общем процессе. Поэтому необходимо сбалансировать баланс серы, особенно в отношении циркуляции серной кислоты.

5. Увеличение выхода фосфора из фосфатного сырья и, следовательно, более эффективное использование фосфатного сырья, применяемого для производства фосфорной кислоты.

6. Снижение выбросов СО2 за счет использования сульфата кальция/фосфогипса в качестве сырья для производства цементного клинкера.

7. Комплексное использование существующих установок комплекса производства фосфорной и серной кислот и, следовательно, снижение дополнительных капитальных затрат.

Описанный в заявке подход к интегрированному способу можно свести к 6 категориям производственных процессов:

- производство фосфогипса подходящего качества для способа изготовления цементного клинкера на стадиях а) и b способа по изобретению,

- производство сырьевой муки, специально для процесса производства цементного клинкера, на стадии с) способа по изобретению,

- производство цементного клинкера на стадии d) способа по изобретению и, необязательно, дальнейшая переработка цементного клинкера в цемент,

- производство газообразного диоксида серы с качеством, подходящим для способа получения серной кислоты на стадии d) способа по изобретению, и в этом случае при необходимости газообразный диоксид серы может быть подвергнут очистке отходящих газов перед подачей на стадию е),

- получение серной кислоты на стадии е) способа по изобретению,

- извлечение редкоземельных элементов с высоким выходом и высокой степенью чистоты.

Способ изобретения для производства серной кислоты и цементного клинкера с использованием сульфата кальция предпочтительно интегрируют в производство фосфорной кислоты. Производство фосфорной кислоты представляет собой обычный мокрый метод, при котором фосфатное сырье подвергается реакции/разложению с серной кислотой для формирования фосфорной кислоты (фосфорная кислота полученная разложением).

Используемое фосфатное сырье представляет собой осадочные и магматические фосфатные породы, которые обычно обрабатывают перед использованием. Переработка обычно включает измельчение и концентрирование содержания фосфатов. Для переработки фосфатная руда или фосфатная порода, особенно апатит содержащая руда, могут быть подвергнуты, например, кальцинации, флотации и/или превращению в монокальцийфосфат или дикальцийфосфат с помощью неорганических кислот. Производство фосфорной кислоты мокрым способом хорошо известно специалистам в данной области техники. Общее описание метода можно найти, например, в Ullmann's Encyclopedia of industrial chemistry, 5th edition, 1991, vol. A19, "Phosphoric Acid and Phosphate", p. 465-505.

Завод по производству фосфорной кислоты предпочтительно включает установку для обработки фосфатной руды, реакционную установку для реакции неочищенного фосфата с серной кислотой и установку фильтрации для удаления сульфата кальция. Как правило, завод по производству фосфорной кислоты дополнительно включает установку по производству серной кислоты, в результате чего образуется комплекс производства фосфорной кислоты-серной кислоты.

Для производства цементного клинкера и серной кислоты способом по изобретению можно, например, использовать сульфат кальция или фосфогипс из следующих существующих процессов, которые известны специалистам в области производства фосфорной кислоты: 1. процесс дигидрата (DH), 2. процесс полугидрата (НН), 3. процесс дигидрата-полугидрата (DHH), 4. процесс полугидрата-дигидрата (HDH) и 5. процесс разложения дигидрата-фильтрации полугидрата (DA-HF).

Для настоящего изобретения следует использовать один из пяти вышеперечисленных процессов, при этом в случае способов с 3 по 5 (DHH/HDH/DA-HF) происходит перекристаллизация сульфата кальция, которая не требуется для способа изобретения.

В способе изобретения на стадии а) сульфат кальция, который был получен, например, одним из пяти вышеупомянутых способов, после удаления из технологического процесса производства фосфорной кислоты обрабатывают кислотой, которая увеличивает выход Р2О5.

Таким образом, сульфат кальция, удаленный из процесса производства фосфорной кислоты, предпочтительно не подвергают какой-либо перекристаллизации перед подачей на стадию а).

В процессе производства фосфорной кислоты реакция фосфатного сырья с серной кислотой для формирования фосфорной кислоты приводит к образованию сульфата кальция в качестве твердого побочного продукта, который отделяют от фосфорной кислоты. Разделение можно осуществить, например, центрифугированием, фильтрованием, отстаиванием или концентрированием, причем предпочтение отдается механическому разделению. Твердый сульфат кальция предпочтительно отделяют от фосфорной кислоты фильтрованием. Разделение включает или состоит из отделения образованного сульфата кальция от фосфорной кислоты (продукт кислоты) (первое отделение), предпочтительно путем фильтрации. В зависимости от способа, твердый сульфат кальция (предпочтительно осадок на фильтре), отделенный при первом отделении, необязательно подвергают одной или нескольким промывкам жидкостью, в частности, водой, с последующим удалением жидкости, предпочтительно путем фильтрации.

Сульфат кальция, отделенный от фосфорной кислоты, который используют на стадии а), может быть сульфатом кальция, полученным непосредственно после первого отделения от фосфорной кислоты, поскольку необязательно требуется дополнительная промывка. Это позволяет уменьшить площадь фильтра в процессе производства фосфорной кислоты. Но сульфат кальция, отделенный от фосфорной кислоты, которая используется на стадии а), также может быть сульфатом кальция, который после первого отделения от фосфорной кислоты был подвергнут одной или нескольким промывкам жидкостью, предпочтительно водой, перед отправкой на стадию а).

Альтернативно, в качестве сульфата кальция, используемого на стадии а), можно использовать сульфат кальция, накопленный при производстве фосфорной кислоты. Может быть необходимым подвергнуть складированный сульфат кальция дополнительной предварительной механической обработке перед использованием на стадии а). Также можно промыть накопленный сульфат кальция перед использованием на стадии а) посредством одной или нескольких промывок жидкостью, предпочтительно водой.

Реакция фосфатного сырья с серной кислотой происходит в комплексе производства фосфорной кислоты в реакционной установке завода по производству фосфорной кислоты. Полученную реакционную смесь затем направляют в установку разделения, предпочтительно установку фильтрации завода по производству фосфорной кислоты, где фосфорную кислоту отделяют/отфильтровывают от сульфата кальция, образовавшегося на одной или нескольких стадиях разделения. Сульфат кальция для использования на стадии а) берут из установки разделения или установки фильтрации, предпочтительно с первой стадии разделения, и/или сульфат кальция, используемый на стадии а), представляет собой запасы сульфата кальция при производстве фосфорной кислоты.

Отделенный сульфат кальция, который используют на стадии а), предпочтительно представляет собой сульфат кальция в форме дигидрата, полугидрата или их комбинации. На стадии а) способа по изобретению сульфат кальция, выделенный при производстве фосфорной кислоты, обрабатывают кислотой. Кислоту добавляют к сульфату кальция для проведения обработки. Таким образом, после обработки получают суспензию, включающую очищенный сульфат кальция. Полученная суспензия может быть, например, шламом или суспензией. Обработка может снизить содержание примесей в сульфате кальция, которые отрицательно влияют на последующий процесс производства цементного клинкера и качество цемента, до уровня, необходимого для последующего процесса производства цементного клинкера.

Для обработки сульфата кальция на стадии а) добавляют кислоту. Кислота предпочтительно представляет собой разбавленную кислоту. Разбавленные кислоты - это кислоты, разбавленные водой (водные кислоты). Кислота, предпочтительно разбавленная кислота, предпочтительно представляет собой неорганическую кислоту, т.е. соляную кислоту, азотную кислоту, сернистую кислоту и/или серную кислоту, причем особое предпочтение отдается сернистой кислоте и/или серной кислоте.

На стадии а) кислоту предпочтительно добавляют в таком количестве, чтобы соотношение твердого вещества к жидкости (соотношение Т/Ж) в суспензии находилось в диапазоне от 1/10 до 1/1, более предпочтительно от 1/5 до 1/1, более предпочтительно от 1/5 до 1/1,3, еще более предпочтительно от 1/4 до 1/2. Соотношение твердого вещества к жидкости (соотношение Т/Ж) относится к массе твердого вещества в килограммах и к объему жидкости в литрах при стандартной температуре 20°С.

Концентрацию используемой кислоты здесь выбирают такой, чтобы концентрация кислоты, полученной в результате обработки на стадии а), находилась, например, в диапазоне 1-12 молярная, предпочтительно в диапазоне 3-10 молярная, более предпочтительно в диапазоне 5-8 молярная кислота, причем кислота представляет собой водную кислоту. Под 1 молярной кислотой в описании подразумевается 1 моль кислоты на 1 литр раствора при 20°С. Поскольку обрабатываемый сульфат кальция может содержать воду, концентрация добавляемой кислоты может быть выше, чем концентрация кислоты, образующаяся после добавления. Обычно молярность добавляемой кислоты предпочтительно находится в пределах диапазонов, указанных выше и далее для полученной кислоты.

Было установлено, что выход редкоземельных элементов при этих концентрациях кислоты, особенно сернистой кислоты и/или серной кислоты, особенно благоприятен, поскольку редкоземельные элементы на стадии а) образуют труднорастворимые соли и могут быть выделены в твердой форме. Это увеличивает возможный выход при выщелачивании редкоземельных элементов на стадии b2).

Кислота, полученная в результате обработки после стадии а), предпочтительно представляет собой 1-12-молярную, предпочтительно 5-8-молярную сернистую кислоту или 1-12-молярную, предпочтительно 5-8-молярную серную кислоту. Поэтому добавляемая кислота предпочтительно представляет собой сернистую кислоту или серную кислоту.

Обработку на стадии а) проводят, например, при температуре реакции в диапазоне от температуры окружающей среды до точки кипения реакционной смеси, например, при температуре в диапазоне 15-100°С, предпочтительно 30-80°С, более предпочтительно 45-75°С.

Продолжительность обработки на стадии а) или время реакции для стабилизации содержания примесей в кислоте составляет, например, 5-120 минут, предпочтительно 15-100 минут, в частности 15-100 минут, в частности, 15-90 минут, особенно предпочтительно 20-60 минут.

Во время обработки на стадии а) суспензию или реакционную смесь для корректировки содержания примесей предпочтительно приводят в движение, например, путем циркуляции, перемешивания или продувки газа.

Для стадии а) сульфат кальция, полученный при производстве фосфорной кислоты, подают из установки разделения, предпочтительно установки фильтрации при производстве фосфорной кислоты, в установку реакции с сульфатом кальция, или сульфат кальция берут из складского запаса при производстве фосфорной кислоты. Сульфат кальция обрабатывают добавлением в него кислоты. Реактор с сульфатом кальция может представлять собой простое устройство для перемешивания, например сосуд с мешалкой. На стадии b) способа по изобретению очищенный сульфат кальция после обработки в твердой форме отделяют от жидкой фазы полученной суспензии. Полученная суспензия может быть шламом. Отделение твердых веществ или очищенного сульфата кальция от жидкой фазы суспензии представляет собой, в частности, механическое разделение и может осуществляться, например, центрифугированием или фильтрованием, предпочтительно фильтрованием.

Очищенный сульфат кальция, полученный на стадии b), полученный после разделения, может представлять собой дигидрат, полугидрат, ангидрит или смесь, по меньшей мере, двух из указанных компонентов, причем предпочтение отдается сульфату кальция в форме ангидрита. Желаемый состав сульфата кальция зависит от требуемой (производитель цемента/клинкера) и/или желательной (производитель фосфорной кислоты) степени выделения Р2О5. Желаемый состав сульфата кальция зависит от требуемой и/или желаемой степени выделения Р2О5; производитель цемента/клинкера определяет требуемую степень выделения Р2О5, тогда как производитель фосфорной кислоты определяет желаемую степень выделения. Обработка кислотой и последующее отделение от жидкой фазы могут особенно снизить содержание фтора и фосфора в сульфате кальция, присутствующих в виде примесей. Удаляемая жидкая фаза обычно представляет собой кислотосодержащий водный раствор, включающий среди прочего воду и Р2О5.

Согласно изобретению, очищенный сульфат кальция, выделенный на стадии b), содержит, по меньшей мере, 5% масс. ангидрита, предпочтительно, по меньшей мере, 30% масс., согласно изобретению, по меньшей мере, 50% масс. ангидрита в пересчете на сухой сульфат кальция.

Dv(50) гранулометрического состава сульфата кальция, полученного на стадии b), особенно ангидрита сульфата кальция, после очистки составляет, например, 0,5-100 мкм, особенно предпочтительно 1-50 мкм, в частности, 2-30 мкм. Dv(50) определяется как значение, при котором 50% об. частиц имеют больший диаметр, чем указанное значение.

В предпочтительном осуществлении на стадии b) жидкая фаза, полученная после отделения твердых веществ, используется в качестве исходного сырья для производства фосфорной кислоты. Жидкую фазу или фильтрат можно использовать в существующем производстве фосфорной кислоты, особенно в существующем комплексе производства фосфорной кислоты и серной кислоты, в качестве «повторно используемой кислоты», которую можно подавать в реакционную установку для производства фосфорной кислоты для реакции с фосфатным сырьем.

Для стадии b) суспензию/взвесь, присутствующую в реакционной установке сульфата кальция, переводят в установку выделения сульфата кальция, в которой жидкость и образующиеся твердые вещества (очищенный сульфат кальция) могут быть отделены друг от друга. Установка разделения может быть, например, установкой фильтрации или установкой центрифугирования, причем предпочтительной является установка фильтрации.

Способ по изобретению предпочтительно характеризуется тем, что водный раствор, используемый для выщелачивания редкоземельных элементов из сульфата кальция на стадии b1), включает соль и/или хелатный лиганд в концентрации 1-50% масс., предпочтительно 1-20% масс., особенно предпочтительно 5-10% масс.

Также возможно, что редкоземельные элементы на стадии b1) выщелачиваются из сульфата кальция путем добавления воды.

Способ изобретения предпочтительно характеризуется тем, что соль, используемая для выщелачивания редкоземельных элементов из фосфогипса на стадии b1), включает хлорид и/или нитрат, и/или на стадии b1) используется хелатный лиганд.

Хелатный лиганд в заявке в принципе не ограничивается, но включает все хелатные лиганды, которые образуют растворимый комплекс, по меньшей мере, с одним из редкоземельных элементов.

Предпочтительные хелатные лиганды включают этилендиаминтетрауксусную кислоту (ЭДТА), диэтилентриаминпентауксусную кислоту (ДТПА) и/или лимонную кислоту и/или их соответствующие соли.

Пригодными солями являются, в частности, соли натрия, аммония, кальция, магния и калия с анионами хлорида, нитрата, ацетата, бромида, бромата, перхлората и йодида. Также найдено, что в отдельных случаях может быть благоприятным использование сульфата аммония.

При этом нитрат также может быть введен на стадии b1) в виде предпочтительно разбавленной азотной кислоты.

Способ изобретения характеризуется тем, что время выщелачивания редкоземельных элементов из фосфогипса на стадии b1) составляет от 20 минут до 80 часов, предпочтительно 1-76 часов или 2-72 часов, особенно предпочтительно 3-70 часов и очень предпочтительно 4-68 часов, в соответствии с изобретением 5-68 часов или предпочтительно 5-64 часов.

Реакционную смесь предпочтительно поддерживают в движении на стадии b1) во время реакции.

Реакционную смесь предпочтительно поддерживают в движении на стадии b1) во время реакции путем циркуляции, перемешивания или продувки газа.

Реакцию предпочтительно проводят на стадии b1) при температуре 10-100°С, предпочтительно 15-80°С, особенно предпочтительно 20-75°С и, в частности, при температуре 20-60°С.

Реакцию на стадии b1) можно предпочтительно проводить даже при комнатной температуре без дополнительного нагревания или охлаждения.

Способ по изобретению предпочтительно характеризуется тем, что массовое соотношение твердого вещества к жидкости (соотношение Т/Ж) для выщелачивания редкоземельных элементов из фосфогипса на стадии b1) составляет 1:1-1:10 и предпочтительно в диапазоне 1:2-1:5.

Способ по изобретению предпочтительно характеризуется тем, что отделение дополнительно очищенного фосфогипса в твердой форме от жидкой фазы, включающей один или несколько редкоземельных элементов, на стадии b2) включает центрифугирование, фильтрацию, осаждение и/или выпаривание жидкой фазы.

Способ по изобретению предпочтительно характеризуется тем, что редкоземельные элементы извлекают посредством экстракции растворителем, методами ионного обмена, осаждения в виде гидроксидов, оксалатов, карбонатов и/или фосфатов из раствора, содержащего один или несколько редкоземельных элементов, полученного на стадии b2). Подходящие способы ионного обмена здесь, в частности, включают способы катионного обмена или комбинацию катионообменника и ионообменника.

Способ по изобретению предпочтительно характеризуется тем, что фосфогипс, выделенный на стадии b2), имеет содержание влаги 0-60% масс., предпочтительно 5-50% масс. и особенно предпочтительно 10-40% масс. и направляется на переработку в сырьевую муку в установке получения клинкера.

Однако также возможны режимы процесса, в которых суспензию или шлам сульфата кальция получают на стадии b2) и перерабатывают далее.

Очищенный сульфат кальция, выделенный на стадии b), можно использовать непосредственно в качестве выделенного очищенного и переработанного сульфата кальция. В качестве альтернативы возможно, чтобы очищенный сульфат кальция, полученный на стадии b), подвергали одной или нескольким дальнейшим стадиям очистки, особенно для удаления редкоземельных элементов и необязательно для удаления радиоактивных элементов и/или тяжелых металлов, например, Cd, Pb, Hg, прежде чем очищенный сульфат кальция будет направлен на стадию с). Необязательные дополнительные стадии очистки поясняются далее.

Очищенный сульфат кальция, используемый на стадии с), предпочтительно имеет содержание Р2О5 менее 0,5% масс., предпочтительно менее 0,25% масс., более предпочтительно менее 0,05% масс. и содержание фторида менее 0,5% масс., предпочтительно менее 0,25% масс., более предпочтительно менее 0,15% масс. и еще более предпочтительно менее 0,05% масс. Очищенный сульфат кальция, имеющий уровень чистоты, указанный в отношении Р2О5 и фтора, предпочтительно получают непосредственно после стадии b). Стадия очистки на стадиях а) и b) и любая стадия очистки для удаления редкоземельных элементов также может полностью или частично удалять нежелательные тяжелые металлы и/или радиоактивные элементы, особенно радиоактивные элементы, которые присутствуют в сульфате кальция.

На стадии с) способа по изобретению отделенный очищенный и переработанный сульфат кальция смешивают с добавками и восстановителями для получения сырьевой муки для производства цементного клинкера. Сульфат кальция смешивают в соответствующем соотношении с необходимыми добавками для требуемого качества цементного клинкера. Как уже было сказано, давно известны процессы Мюллера-Кюне и процесса OSW-Круппа для реакции сульфата кальция с добавками и восстановителями для получения цементного клинкера и SO2 или серной кислоты.

Дальнейшие подробности в этом отношении можно найти в специальной литературе, например, в Ullmann's Encyclopedia of Industrial Chemicals, 5th edition, 1986, vol. A5, "Cement and Concrete", p. 489-537, или описании патента AT 292539 В. Как правило, цементный клинкер получают из смеси сырьевых материалов, называемой сырьевой мукой, включающей оксид кальция, диоксид кремния и оксиды алюминия и железа.

Компонентами для получения сырьевой муки на стадии с), могут быть очищенный фосфогипс/сульфат кальция и известные специалистам в данной области техники, добавки к клинкерной композиции, которые смешивают с сульфатом кальция для формирования кальциевого компонента полностью из очищенного сульфата кальция, переведенного в сырьевую муку. «Полностью» здесь не исключает возможности присутствия кальция в небольших количествах или в виде примесей в добавках. «Полностью» здесь означает, что, по меньшей мере, 95%, более предпочтительно, по меньшей мере, 99%, еще более предпочтительно, по меньшей мере, 99,9% кальция, присутствующего в цементном клинкере, поступает из очищенного выделенного сульфата кальция. В результате используемые добавки не содержат или практически не содержат кальция. Добавки представляют собой, в частности, носители А1, например, бокситы, глины и тонштейны, сланцы и т.д., носители Fe, например, железные руды, латериты и т.д., и носители Si, например пески, песчаники, кварциты, глины и тонштейны, сланцы и т.д., т.е. сырье или соединения, включающие один или несколько оксидов, выбранных из оксидов Si, Al, Fe и необязательно Са или их прекурсоров, и один или несколько восстановителей, например, носитель углерода и/или углеводорода, т.е. древесный уголь, кокс, нефтяной кокс или древесный уголь/кокс, полученный из возобновляемого сырья (биодревесный уголь/кокс), и/или элементарная сера.

Очевидно, что тип и количество добавок выбирают таким образом, чтобы вместе с сульфатом кальция они давали сырьевую муку, имеющую химический состав, подходящий для цементного клинкера.

Подходящие виды топлива представляют собой твердое топливо, например, древесный уголь, кокс, нефтяной кокс, твердое вторичное топливо и т.д., и жидкое топливо, например, нефть, мазут, жидкое вторичное топливо и т.д. или газообразное топливо, например, природный газ, биогаз, водород или комбинации вышеупомянутых видов топлива.

Аналогичным образом могут быть добавлены добавки и/или минерализаторы для ускоренного разложения очищенного сульфата кальция и/или для улучшения образования клинкерных минералов.

Сырьевая мука для производства цементного клинкера представляет собой смесь веществ, включающую сульфат кальция, все добавки, обычные для цемента, и добавки/минерализаторы, включая восстановители.

Для приготовления сырьевой муки на стадии с) очищенный сульфат кальция предпочтительно сушат до необходимого содержания остаточной влаги, например, в барабанной сушилке, и/или сушилке с перемещающимся потоком, и/или в псевдоожиженном слое; содержание воды в высушенном сульфате кальция составляет, например, менее 22% масс., предпочтительно 12-14% масс., более предпочтительно менее 5% масс., еще более предпочтительно менее 1% масс. Содержание воды здесь относится исключительно к свободной воде; любая присутствующая гидратная вода не принимается во внимание.

Высушенный сульфат кальция и все обычные добавки направляют в обычный резервуар и/или смесительное устройство. Подходящие примеры, которые используются для этой цели, включают продольный смесительный слой, и/или округлый смесительный слой, и/или лотковый резервуар, и/или открытый резервуар и/или обычные бункеры, такие как тангенциальный смесительный бункер, многосекционный бункер, конический бункер или многокамерный бункер. Например, такой смесительный слой подробно описан в DE 10252585 или такие типы бункеров, описанные в DE 10118142 или DE 10344040.

Сырье (сульфат кальция и добавки) измельчают отдельно или совместно до крупности, необходимой для производства клинкера. Это измельчение может выполняться как операция сушки в мельнице, при которой используется отходящее тепло процесса (например, предварительно нагретые газы) и/или специально подведенное тепло (например, отходящие газы из генератора горячего газа).

Оборудование для измельчения, используемое для измельчения, представляет собой такое оборудование, как, по меньшей мере, одна вертикальная валковая мельница и/или валковый пресс и/или шаровая мельница с мешалкой и/или шаровая мельница и/или вертикальная валковая мельница и/или стержневая мельница и/или магнитная мельница. Соответствующее оборудование известно, например, из патентов DE 102012111217, DE 102014108334 или DE 102017114831.

Измельченное сырье подается совместно или по отдельности в один или несколько бункеров для промежуточного хранения и/или гомогенизации.

Химический состав сырьевой муки перед подачей в процесс производства клинкера постоянно контролируется и в случае отклонений от заданных значений корректируется путем изменения дозировок.

Предварительно обработанную таким образом сырьевую муку подают в установку получения клинкера контролируемым образом, необязательно вместе с восстановителем. Восстановитель способствует удалению SO2 при термическом разложении очищенного сульфата кальция. Восстановитель измельчается или размалывается отдельно до необходимой крупности. Это измельчение может быть выполнено как комбинированная сушка и измельчение. Приготовленный таким образом восстановитель подают вместе с предварительно обработанной сырьевой мукой в клинкерную установку и/или отдельно в одной или нескольких точках в клинкерной установке.

Альтернативно сырьевая мука может подаваться с содержанием жидкости в смеси 9 -22% масс., предпочтительно 12-14% масс., в формовочное устройство для производства агломератов. Эти агломераты могут быть высушены и временно храниться в отдельном устройстве. Агломерированная таким образом сырьевая мука затем подается в устройство предварительного нагрева и процесс обжига. Агломераты имеют размер более 250 мкм, предпочтительно более 500 мкм, вплоть до диапазона в несколько мм. Используемое формовочное оборудование может, например, представлять собой пресс и/или чашу и/или барабан и/или механический реактор с псевдоожиженным слоем и/или формовочную мешалку.

На стадии d) способа по изобретению сырьевая мука, полученная на стадии с), превращается в цементный клинкер с помощью термического процесса, особенно в установке для производства цементного клинкера с образованием диоксида серы в качестве отходящего газа. Цементный клинкер, полученный на стадии d), можно использовать для производства цемента.

На стадии d) сырьевую муку предпочтительно предварительно нагревают до температуры вплоть до 800°С технологическими газами процесса обжига или охлаждения для снижения энергозатрат, что удаляет налипшую поверхностную влагу и, по меньшей мере, частично прокаливает добавки.

При дальнейшем предварительном нагреве выше 800°С большая часть сульфата кальция под действием восстановителя разлагается с образованием SO2.

Предварительный нагрев и разложение сырьевой муки можно проводить, например, в теплообменнике, предпочтительно в теплообменнике с перемещающимся потоком. Технологический SO2-содержащий газ предпочтительно отделяется с помощью системы разделения, расположенного после устройства предварительного нагрева, и направляется в процесс утилизации, например, на завод по производству серной кислоты.

На следующей стадии происходит окончательное разложения сырьевой муки и последующее образование цементного клинкера (обжиг клинкера); технологические газы с этой стадии направляются в теплообменник. Этот обжиг сырой муки осуществляется в печи, предпочтительно во вращающейся печи. Температура обжига при производстве цементного клинкера может, например, находиться в диапазоне 1200-1600°С, предпочтительно при температуре 1200-1500°С. Время обжига может, например, составлять 5-60 минут.

В предпочтительном осуществлении сырьевая мука обжигается обогащенным кислородом технологическим воздухом, содержащим более 21% об., предпочтительно более 45% об., более предпочтительно более 60% об. и до 100% об., кислорода. Соответствующий технологический воздух можно легко получить путем смешивания с кислородом. Это особенно предпочтительное осуществление кислород-топливного процесса. Подробности кислород-топливного процесса описаны, например, в ЕР 2449328 А1, ЕР 1037005 B1, WO 2019-211196 A1, WO 2019-211202 А1 или JP 2007-126328 А, и настоящее изобретение ссылается на них.

Использование обогащенного кислородом технологического воздуха может повысить концентрацию SO2 в технологическом газе; это облегчает извлечение серной кислоты из газов, содержащих SO2.

Вышеупомянутый технологический воздух мог быть использован заранее для охлаждения обожженного материала. Также этот технологический воздух может подаваться непосредственно в печь. Также технологический газ, по меньшей мере, частично может отводиться в байпасную систему и/или из реактора с перемещающимся потоком, затем обогащаться кислородом и возвращаться в процесс обжига.

Клинкер, выходящий из печи, предпочтительно охлаждают с помощью подходящей системы охлаждения до температуры ниже 120°С, предпочтительно ниже 100°С. Более холодный выходящий воздух может подаваться, по меньшей мере, частично на процесс обжига, и/или процесс предварительного нагрева, и/или производство сырьевой муки, и/или сушку сульфата кальция. Технологический воздух, подаваемый в систему охлаждения, может быть хотя бы частично обогащен кислородом. Также можно было бы использовать, по меньшей мере, часть более холодного выходящего воздуха для выработки электроэнергии. Материал, охлажденный в процессе охлаждения, после возможных дальнейших технологических операций направляется в емкостное оборудование и/или в упаковочный цех.

Полученный таким образом цементный клинкер можно далее перерабатывать в цемент. Цементный клинкер или цемент, произведенный этим способом, имеет меньший выброс СО2, чем обычный клинкер или цемент, произведенный на основе карбонатных пород. Вышеупомянутые процессы, например, использование фосфогипса в качестве сырья с нейтральным выбросом СО2 и использование кислород-топливного процесса, снижают выбросы СО2 на цементном заводе. Кроме того, использование, по меньшей мере, частично возобновляемой энергии для работы компонентов завода может еще больше снизить выбросы СО2.

На стадии е) способа по изобретению диоксид серы, образовавшийся на стадии d), подают в качестве сырья в производство серной кислоты для получения серной кислоты, например, одноконтактным или двухконтактным способом. Производство серной кислоты на основе SO2 хорошо известно специалистам в данной области техники. Подробности можно найти в технической литературе, например, в Ullmann's Encyclopedia of Industrial Chemicals, 5th edition, 1994, vol. A25, "Sulfuric Acid and Sulfur Trioxide", p.635-705 or Handbook of Sulphuric Acid Manufacturing, by Douglas K. Louie, 2nd edition 2008, published by DKL Engineering.

Серная кислота, полученная на стадии е), может быть использована, например, в производстве фосфорной кислоты в качестве исходного материала для реакции с фосфатным сырьем. Альтернативно, полученную серную кислоту, по мере необходимости, можно направить на дальнейшее или другое использование. Обработанный газообразный диоксид серы можно необязательно подавать на установку по производству серной кислоты, существующую при производстве фосфорной кислоты, или на другой завод по производству серной кислоты.

В предпочтительном осуществлении диоксид серы, который отводится на стадии d) в виде отходящего газа из установки по производству цементного клинкера, направляется на очистку отходящего газа с диоксидом серы перед подачей на производство серной кислоты на стадии е). Обработка отходящего газа предпочтительно представляет собой операцию по очистке отходящего газа для удаления твердых частиц и остаточной влаги из газообразного SO2.

В необязательном варианте осуществления способа по изобретению способ включает дополнительную стадию очистки сульфата кальция, полученного после стадии b), которую проводят перед смешиванием сульфата кальция с добавками и восстановителями на стадии с). На этой дополнительной стадии очистки можно отмыть все редкоземельные металлы, присутствующие в виде примеси, из сульфата кальция.

На необязательной дополнительной стадии очистки для удаления редкоземельных элементов из сульфата кальция перед подачей на стадию с) очищенный сульфат кальция, полученный на стадии b), предпочтительно обрабатывают жидкостью, предпочтительно водой или водным раствором, содержащим соль и/или хелатный лиганд. После обработки сульфат кальция отделяют в твердой форме от жидкой фазы полученной таким образом суспензии. Сульфат кальция, дополнительно очищенный и отделенный таким образом, затем подают на стадию с). Жидкая фаза содержит один или несколько редкоземельных элементов в виде растворенных ионов и может быть направлена на дальнейшую переработку для извлечения редкоземельных элементов. Например, эта операция обработки включает превращение труднорастворимых сульфатов редкоземельных элементов в растворимые формы.

Способ изобретения может также служить для удаления радиоактивных элементов и/или тяжелых металлов. Полученный очищенный сульфат кальция после стадии b) при подходящем регулировании условий реакции (соотношение Т/Ж, время реакции, концентрация кислоты и температура) демонстрирует заметное извлечение радиоактивных элементов, например тория и урана. На дополнительной необязательной стадии очистки для извлечения редкоземельных элементов можно дополнительно удалить тяжелые металлы (и другие радиоактивные компоненты), например кадмий и свинец, за счет соответствующего выбора стадии обработки. Таким образом, очищенный сульфат кальция перед подачей на стадию с) может иметь пониженное содержание фосфора и фтора и, возможно, редкоземельных элементов, радиоактивных элементов и/или тяжелых металлов. Очевидно, что пониженное содержание соответствующего элемента относится к сравнению с содержанием соответствующего элемента в сульфате кальция, который подают на стадии а).

Комплексный подход или интегрированный способ изобретения особенно характеризуется следующими признаками или преимуществами:

- процесс производства цементного клинкера или цемента, с учетом исходного качества фосфогипса, может осуществляться гибко и в сочетании с процессом получения фосфорной кислоты,

- серная кислота, полученная из отходящего газа SO2, может быть введена в общий комплекс и использована, а также получена и, например, возвращена в цикл,

- следующие технологические операции могут быть объединены, например, полностью или частично для производства цементного клинкера/цемента и серной кислоты из сульфата кальция:

○ Химическая и термическая модификация процесса производства фосфорной кислоты для производства фосфогипса определенного качества, подходящего для процесса производства цементного клинкера.

○ Механическое удаление фосфогипса из действующего процесса производства фосфорной кислоты, например, путем центрифугирования, фильтрации, выпаривания или отстаивания/осаждения шлама сульфата кальция/фосфогипса.

○ Химико-термическое и механическое выделение фосфора из фосфогипса, например, путем химической конверсии, перекристаллизации, осаждения, флокуляции.

○ Химико-термическое и механическое выделение фтора из фосфогипса, например, путем химической конверсии, перекристаллизации, осаждения, флокуляции.

○ Химико-термическое и механическое выделение радиоактивных компонентов из фосфогипса, например, путем химической конверсии с нагревом/охлаждением, перекристаллизацией, осаждением, флокуляцией.

○ Химико-термическое и механическое выделение тяжелых металлов из фосфогипса, например, путем химической конверсии с нагревом/охлаждением, перекристаллизацией, осаждением, флокуляцией.

○ Химико-термическое и механическое выделение редкоземельных элементов из фосфогипса, например, путем химической конверсии с нагревом/охлаждением, перекристаллизацией, осаждением, флокуляцией.

○ Химическое и/или термическое и/или механическое обезвоживание фосфогипса, например, путем нагрева/охлаждения, флокуляции и осаждения, фильтрации.

○ Механическая обработка сухого фосфогипса, например, путем измельчения, просеивания.

○ Смешивание фосфогипса с добавками для получения сырьевой муки для достижения специфических и товарных качеств цементного клинкера/цемента.

○ Термическое и механическое выделение диоксида серы из сырьевой муки в процессе обжига в производстве цементного клинкера.

○ Термическая и химическая конверсия сырьевой муки в цементный клинкер.

○ Химическая и механическая конверсия цементного клинкера в цемент товарного качества.

○ Сухая и мокрая химическая очистка отходящих газов, содержащих диоксид серы, например, электрофильтрацией, абсорбцией.

○ Химическая и термическая модификация процесса получения серной кислоты для включения и использования образующегося диоксида серы в установках для производства серной кислоты.

○ Химическая конверсия очищенного отходящего газа, содержащего диоксид серы, в серную кислоту товарного качества, которая может быть повторно использована в процессе производства фосфорной кислоты, например, в одноконтактном или двухконтактном процессе.

В зависимости от доступного качества используемого сульфата кальция производственные процессы должны выбираться гибко и согласовываться друг с другом с точки зрения выбора технологических процессов и параметров. Качество сульфата кальция, получаемого в процессе получения фосфорной кислотой, зависит от таких факторов, как используемое фосфатное сырье и условия процесса при разложении фосфатного сырья серной кислотой.

Степень очистки, особенно в отношении снижения содержания фосфора и/или фтора, сульфата кальция на стадии а) может регулироваться в зависимости от примесей, присутствующих в используемых добавках, и ориентировочных значений для фтора и фосфора, которые должны соблюдаться для цементного клинкера. Ориентировочные значения для фосфора предпочтительно составляют не более 1,0% масс., более предпочтительно не более 0,5% масс. и еще более предпочтительно не более 0,1% масс. Р2О5 и/или ориентировочные значения для фтора предпочтительно не превышают 0,5% масс., более предпочтительно не более 0,25% масс. и еще более предпочтительно не более 0,1% масс. F. Это возможно благодаря комбинированному подходу, поскольку все стадии процесса рассматриваются вместе с учетом их соответствующих требований. Степень очистки может быть установлена посредством регулирования параметров на стадии а), например, соотношения Т/Ж, концентрации кислоты, температуры и времени обработки.

Расход жидкости, особенно расход воды, при производстве фосфорной кислоты изменяется лишь незначительно, если вообще изменяется в интегрированном способе, тем более что расход жидкости, особенно расход воды, для очистки сульфата кальция в процессе на стадии а) может быть связан с расходом жидкости, особенно расходом воды, при производстве фосфорной кислоты. Расход жидкости или расход воды в производстве фосфорной кислоты включает жидкость или воду, подаваемую на производство, и жидкость или воду, сбрасываемую производством. Изменения расхода жидкости, особенно расхода воды, оказывают существенное влияние на эффективность технологических стадий производства фосфорной кислоты.

Изобретение также относится к установке по производству серной кислоты и цементного клинкера с использованием сульфата кальция, который образуется и отделяется в качестве твердого побочного продукта в производстве фосфорной кислоты при реакции фосфатного сырья с серной кислотой с образованием фосфорной кислоты, причем установка включает следующие устройства:

a) установка для проведения реакции с сульфатом кальция, пригодная для обработки сульфата кальция, отделенного от фосфорной кислоты, кислотой с целью получения суспензии, включающей очищенный сульфат кальция,

b) 1-я установка отделения сульфата кальция, пригодная для отделения очищенного сульфата кальция в твердой форме от жидкой фазы полученной суспензии,

b1) установка для извлечения редкоземельных элементов, подходящая для переведения редкоземельных элементов, присутствующих в сульфате кальция, в раствор,

b2) 2-я установка отделения сульфата кальция, подходящая для отделения очищенного сульфата кальция в твердой форме от жидкой фазы, включающей редкоземельные элементы,

c) установка смешивания сырьевой муки, подходящая для смешивания в ней очищенного отделенного сульфата кальция с добавками и восстановителями для получения сырьевой муки для производства цементного клинкера,

d) установка для производства цементного клинкера, например, комбинация установки предварительного нагрева, установки обжига и, по меньшей мере, одной охлаждающей установки, которые подходят для предварительного нагрева, обжига и охлаждения смеси сырьевой муки с целью получения цементного клинкера с образованием диоксида серы в качестве отходящих газов, и

e) установка по производству серной кислоты, на которую в качестве сырья для производства серной кислоты подается отходящий газ диоксид серы, образовавшийся на установке по производству цементного клинкера и необязательно очищенный, при этом установка по производству серной кислоты может быть частью завода по производству фосфорной кислоты или внешнего завода по производству серной кислоты и/или для другого использования.

Установка может быть использована для вышеописанного способа изобретения. Для получения подробной информации, относящейся к отдельным устройствам или блокам, делается ссылка на их вышеуказанные детали. Вышеуказанные детали процесса соответственно применимы к установке.

Предпочтительно, чтобы в установке по изобретению установка для отделения сульфата кальция была соединена по текучей среде, например, трубопроводом, с установкой производства фосфорной кислоты, чтобы можно было ввести жидкую фазу, полученную в установке выделения сульфата кальция, в качестве сырья для производства фосфорной кислоты.

Предпочтительно, чтобы в установке по изобретению сульфат кальция, отделенный на стадии а), мог подаваться с помощью установки разделения в производстве фосфорной кислоты, которая отделяет фосфорную кислоту от сульфата кальция, или из запаса сульфата кальция от производства фосфорной кислоты.

Изобретение описано ниже с помощью рабочих примеров, которые подробно поясняются фигурами. Рабочие примеры никоим образом не предназначены для ограничения объема заявленного изобретения.

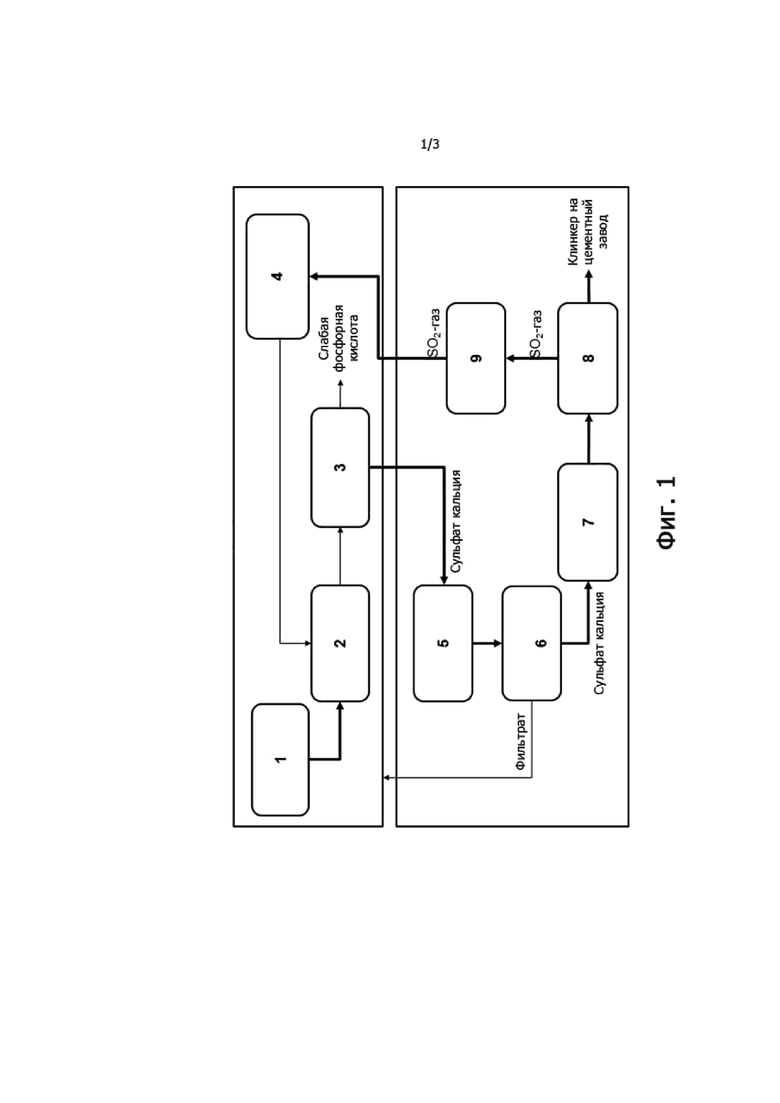

Фиг. 1 представляет технологическую схема утилизации сульфата кальция производства фосфорной кислоты с помощью интегрированного комплекса по производству цементного клинкера и серной кислоты.

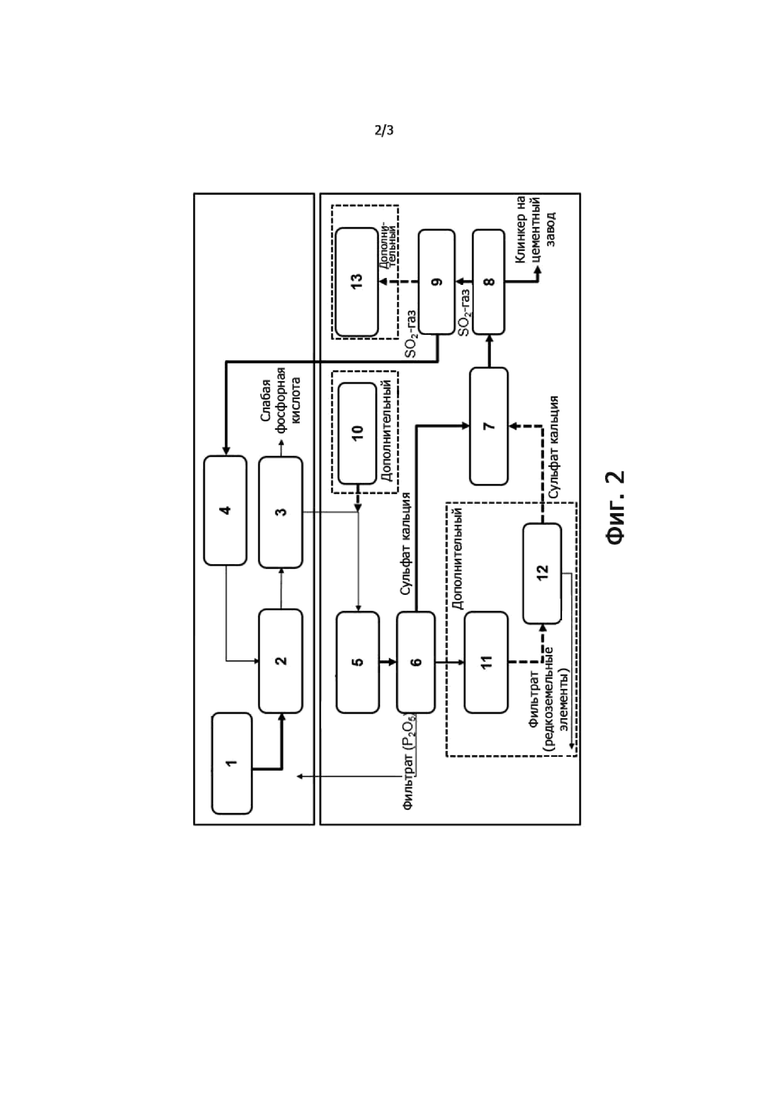

Фиг. 2 представляет технологическую схему утилизации сульфата кальция производства фосфорной кислоты с помощью интегрированного комплекса по производству цементного клинкера и серной кислоты по фиг. 1, дополнительно показывающую альтернативные или дополнительные стадии процесса.

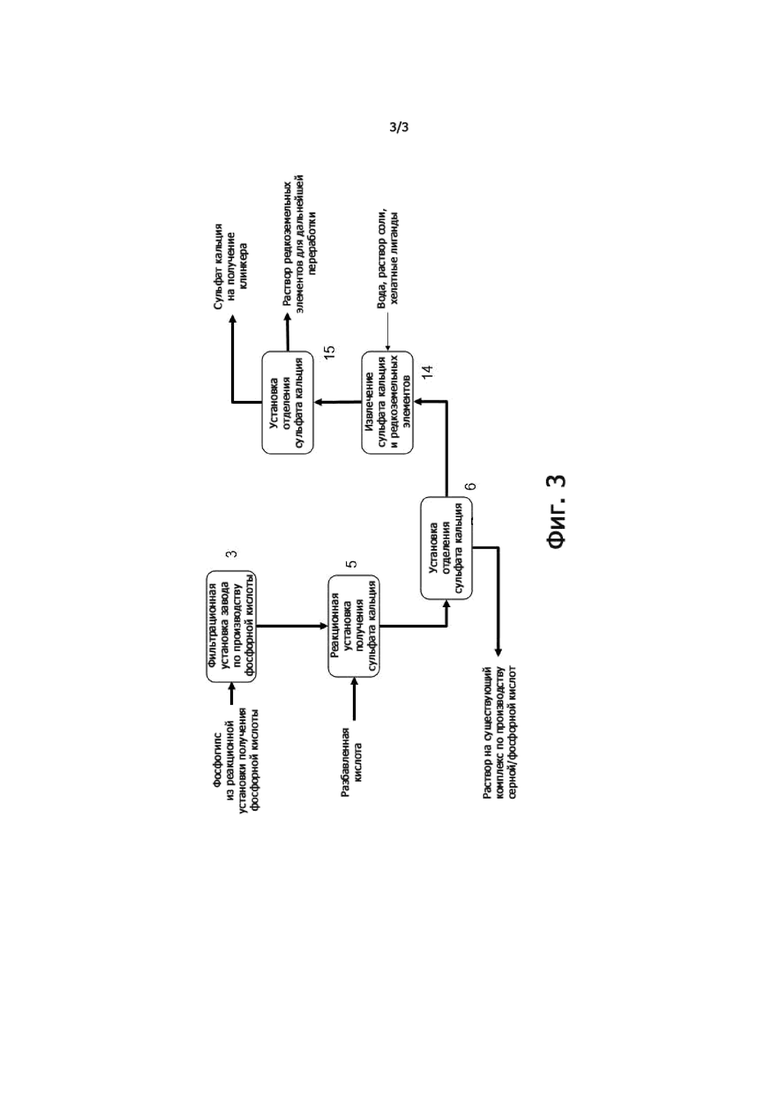

Фиг. 3 представляет технологическую схему извлечения редкоземельных элементов из сульфата кальция, полученного при производстве фосфорной кислоты.

На фиг. 1 представлена технологическая схема производства фосфорной кислоты (действующий комплекс) и интегрированный процесс производства цементного клинкера и серной кислоты из сульфата кальция, образующегося при производстве фосфорной кислоты (интегрированный комплекс). Фосфатная руда перерабатывается в перерабатывающей установке 1 для получения фосфатного сырья. Фосфатное сырье взаимодействует в реакционной установке 2 завода по производству фосфорной кислоты с серной кислотой, поступающей с завода по производству серной кислоты, для образования фосфорной кислоты и твердого сульфата кальция в качестве побочного продукта. Сульфат кальция, образующийся при производстве фосфорной кислоты, отделяют от фосфорной кислоты в фильтрационной установке 3 завода по производству фосфорной кислоты и направляют в реакционную установку 5 для получения сульфата кальция. Там сульфат кальция обрабатывают кислотой, так что после обработки получаю, например, 1-12 молярную кислоту, особенно 1-12 молярную серную кислоту. Например, для обработки можно добавить 1-12 молярную серную кислоту. Обработку можно проводить после добавления кислоты, например, при температуре 15-100°С в течение 5-120 мин, предпочтительно при движении полученной суспензии, например, при перемешивании. Это снижает уровень примесей в сульфате кальция, которые отрицательно влияют на последующий процесс производства цементного клинкера и качество цемента, до содержания, необходимого для процесса производства цементного клинкера. В установке 6 отделения сульфата кальция, которая предпочтительно является установкой фильтрации, жидкость и образующиеся твердые вещества отделяются друг от друга. Жидкость, особенно фильтрат, можно использовать в существующем комплексе производства фосфорной и серной кислот. Обработанный сульфат кальция направляют в установку 7 подготовки сырьевой муки перед процессом производства цементного клинкера. Сульфат кальция в ней смешивают с необходимыми добавками для требуемого качества цементного клинкера в соответствующем соотношении. Подготовленную сырьевую муку из цементного клинкера используют для загрузки установки 8 по производству цементного клинкера, предпочтительно с предварительным нагревом сырьевой муки в теплообменнике перед подачей в установку 8 (не показано). В установке 8 по производству цементного клинкера диоксид серы отделяется от сульфата кальция и подается в виде отходящего газа из установки по производству цементного клинкера в установку 9 очистки диоксида серы отходящего газа. Обработанный газообразный диоксид серы может необязательно подаваться на существующую установку 4 по производству серной кислоты. В качестве альтернативы, обработанный газообразный диоксид серы можно необязательно подавать на новый завод по производству серной кислоты (см. позицию 13 на фиг. 2). Кальций, остающийся в установке для производства цементного клинкера, реагирует с добавками, например, с образованием цементного клинкера. Температура обжига для производства цементного клинкера может, например, находиться в диапазоне 1200-1600°С, а время обжига составляет 5-60 минут. Полученный таким образом цементный клинкер охлаждается и может быть далее переработан в цемент.

На фиг. 2 представлена технологическая схема утилизации сульфата кальция производства фосфорной кислоты с помощью интегрированного комплекса по производству цементного клинкера и серной кислоты по фиг. 1, дополнительно показывающая альтернативные или дополнительные стадии процесса. Далее следует обсуждение альтернативных или дополнительных стадий процесса; в противном случае делается ссылка на разъяснения, относящиеся к фиг. 1. На фиг. 2 показан альтернативный источник сульфата кальция, используемый на стадии а). Вместо сульфата кальция из установки 3 фильтрации завода по производству фосфорной кислоты можно использовать сульфат кальция из хранилища 10 сульфата кальция, используемого на стадии а), который представляет собой находящийся на хранении сульфат кальция из производства фосфорной кислоты. Кроме того, фиг. 2 представляет необязательную стадию обработки для удаления редкоземельных элементов, которая включает реакционную установку 11 для извлечения редкоземельных металлов из сульфата кальция и установку 12 выделения сульфата кальция для отделения жидкой фазы от очищенного сульфата кальция. На фиг. 2 также показано, что диоксид серы, полученный в результате обработки 9 газа SO2, можно использовать для получения серной кислоты на существующей установке 4 по производству серной кислоты и/или на новом заводе 13 по производству серной кислоты.

Фиг. 3 представляет технологическую схему извлечения редкоземельных элементов из сульфата кальция, полученного при производстве фосфорной кислоты. Сульфат кальция, образующийся при производстве фосфорной кислоты, подают из установки 3 фильтрации в реакционную установку 5 сульфата кальция завода по производству фосфорной кислоты. Там сульфат кальция обрабатывают кислотой. Это снижает уровень примесей в сульфате кальция, отрицательно влияющих на извлечение редкоземельных элементов, а также на последующий процесс получения клинкера и качество цемента. В 1-й установке 6 отделения сульфата кальция, которая предпочтительно представляет установку фильтрации, жидкость и образующиеся твердые вещества отделяются друг от друга. Жидкость, в частности, фильтрат, можно использовать в существующем комплексе по производству сульфата кальция и серной кислоты. В установке 14 извлечения сульфата кальция и редкоземельных элементов очищенный сульфат кальция обрабатывают водой или водным раствором, содержащим соль и/или хелатный лиганд, для перевода редкоземельных элементов в раствор. Во 2-ой установке 15 выделения сульфата кальция раствор, содержащий редкоземельные элементы, отделяют от оставшегося сульфата кальция. Сульфат кальция предпочтительно направляют в процесс изготовления клинкера.

Примеры

Ниже описаны некоторые примеры извлечения редкоземельных элементов и удаления радиоактивных элементов и тяжелых металлов. Содержание редкоземельных элементов, радиоактивных элементов и тяжелых металлов в образцах гипса определяют с помощью ИСП-ОЭС на приборе SPECTRO ARCOS с радиальным обзором плазмы производства SPECTRO Analytical Instruments. Для этого в каждом случае около 0,4 г соответствующего образца гипса подвергают микроволновому разложению при 190°С (время нагревания 8 минут и время выдержки 6 минут) в смеси 10 мл азотной кислоты и 3 мл соляной кислоты, а затем разбавляют водой - в соответствии с ожидаемым содержанием - и анализируют. Результаты анализа сравнивают со стандартной калибровкой с практически идентичной матрицей. Фильтраты - в соответствии с ожидаемым содержанием - разбавляют водой и аналогичным образом оценивают с помощью стандартной калибровки. Содержание редкоземельных элементов в образцах гипса и фильтрата указывается здесь и далее в сумме.

Пример 1

На первом стадии 75 г гипса PG А перемешивают с помощью прецизионной стеклянной мешалки со 150 мл (S/L=0,5) 8 молярной серной кислоты при 60° С в течение 20 минут. По истечении времени суспензию быстро фильтруют и дважды промывают 86,3 мл воды при комнатной температуре. Фильтрат вместе с промывной водой (всего 320,9 d) собирают и сохраняют для дальнейших анализов. 1 г обработанного гипса, высушенного при 50°С не менее 24 ч, на 2-ой стадии смешивают с 10 мл (Т/Ж=0,1) 10% раствора NaNO3 и перемешивают при комнатной температуре в течение 18 ч. По завершении отделяют фильтрат со стадии 2. С помощью ИСП-ОЭС образцы гипса и фильтраты анализируют на содержание редкоземельных элементов. Концентрация редкоземельных элементов (в сумме) в исходном гипсе PG А составляет РЗ=430 мг/кг; что соответствует 0,430 мг редкоземельных элементов в 1 г исходного гипса. После 1-й стадии для обработанного гипса определена концентрация РЗЭ=548 мг/кг, что соответствует 0,548 мг редкоземельных элементов в 1 г обработанного гипса. Повышение концентрации в обработанном гипсе объясняется практически полным превращением дигидрата в ангидрит и связанными с этим потерями кристаллизационной воды в обработанном гипсе. В фильтрате (общее количество 320,9 d) после 1-й стадии определена концентрация 0,9 мг/кг, что соответствует 0,004 мг на г гипса. Таким образом, на первом стадии в раствор переходит только 0,9% редкоземельных элементов. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 0,194 мг. Это соответствует выходу 35,5%.

Пример 2

Такой же гипс из примера 1, предварительно обработанный в соответствии со стадией 1, обрабатывают на втором стадии в следующем эксперименте. 1 г предварительно обработанного гипса на втором стадии смешивают с 10 мл (S/L=0,1) 10% раствора NH4NO3 и перемешивают при комнатной температуре в течение 64 часов. По завершении отделяют фильтрат стадии 2. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 0,373 мг. Это соответствует выходу 68,1%.

Пример 3

Такой же гипс из примера 1, предварительно обработанный в соответствии со стадией 1, обрабатывают на втором стадии в следующем эксперименте. 1 г предварительно обработанного гипса на 2-ой стадии смешивают с 10 мл (S/L=0,1) 10% раствора NH4NO3 и 0,1 М раствора азотной кислоты и перемешивают при комнатной температуре в течение 64 часов. По завершении отделяют фильтрат со стадии 2. На 2-ой стадии в фильтрате найдено общее количество 0,414 мг редкоземельных элементов. Это соответствует выходу 81,3%.

Пример 4

Такой же гипс из примера 1, предварительно обработанный в соответствии со стадией 1, обрабатывают на втором стадии в следующем эксперименте. 1 г предварительно обработанного гипса на 2-ой стадии смешивают с 10 мл (S/L=0,1) 10% раствора Na2EDTA и перемешивают при комнатной температуре в течение 3 часов. По завершении отделяют фильтрат со стадии 2. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 0,135 мг. Это соответствует выходу 24,7%.

Пример 5

Для проверки возможности извлечения редкоземельных элементов непосредственно на 2-ой стадии даже без предварительной обработки (1-ая стадия) 1 г гипса PG А смешивают непосредственно с 10 мл (S/L=0,1) 10% NH4NO3. раствора и перемешивают при комнатной температуре в течение 18 часов. По завершении фильтрат отделяют. Всего в фильтрате найдено 0,001 мг редкоземельных элементов. Это соответствует - исходя из гипса PG А - выходу всего 0,1% и показывает, что предварительная обработка в соответствии со стадией 1 абсолютно необходима.

Пример 6

На первом стадии 75 г гипса PG В перемешивают с помощью прецизионной стеклянной мешалки с 150 мл (S/L=0,5) 8 молярной серной кислоты при 60°С в течение 20 минут. По истечении времени суспензию быстро фильтруют и дважды промывают 86,3 мл воды при комнатной температуре. Фильтрат вместе с промывной водой (всего 346,7 d) собирают и сохраняют для дальнейших анализов. 4 г обработанного гипса, высушенного при 50°С в течение, по меньшей мере, 24 часов, на 2-ой стадии смешивают с 40 мл (S/L=0,1) воды и перемешивают при комнатной температуре в течение 5 часов. По завершении отделяют фильтрат со стадии 2. С помощью ИСП-ОЭС образцы гипса и фильтраты анализируют выход редкоземельных элементов. Концентрация редкоземельных элементов (суммарный параметр) в исходном гипсе PG В составляет РЗ=5,82 г/кг, что соответствует 5,82 мг редкоземельных элементов в 1 г исходного гипса. После 1-ой стадии для обработанного гипса найдена концентрация РЗЭ=6,26 г/кг, что соответствует 6,26 мг редкоземельных элементов в 1 г обработанного гипса. Повышение концентрации в обработанном гипсе объясняется практически полным превращением дигидрата в ангидрит и связанной с этим потерей кристаллизационной воды в обработанном гипсе. В фильтрате (общее количество 346,7 d) после 1-ой стадии определена концентрация 69,9 мг/кг, что соответствует 0,323 мг/г гипса. Таким образом, на первой стадии в раствор переходит только 5,5% редкоземельных элементов. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 2,24 мг. Это соответствует выходу 9%.

Пример 7

Такой же гипс из примера 6, предварительно обработанный в соответствии со стадией 1, обрабатывают на второй стадии в следующем эксперименте. 4 г предварительно обработанного гипса на 2-ой стадии смешивают с 40 мл (S/L=0,1) 10% раствора NaCl и перемешивают при комнатной температуре в течение 5 часов. По завершении отделяют фильтрат со стадии 2. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 4,39 мг. Это соответствует выходу 17,5%.

Пример 8

Такой же гипс из примера 6, предварительно обработанный в соответствии со стадией 1, обрабатывают на втором стадии в следующем эксперименте. 4 г предварительно обработанного гипса на 2-ой стадии смешивают с 40 мл (S/L=0,1) 5% раствора NH4NO3 и перемешивают при комнатной температуре в течение 5 часов. По завершении отделяют фильтрат со стадии 2. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 4,03 мг. Это соответствует выходу 16,1%.

Пример 9

Такой же гипс из примера 6, предварительно обработанный в соответствии со стадией 1, обрабатывают на втором стадии в следующем эксперименте. 4 г предварительно обработанного гипса на 2-ой стадии смешивают с 20 мл (S/L=0,1) 10% раствора NH4NO3 и перемешивают при комнатной температуре в течение 5 часов. По завершении отделяют фильтрат со стадии 2. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 4,40 мг. Это соответствует выходу 17,6%.

Пример 10

Такой же гипс из примера 6, предварительно обработанный в соответствии со стадией 1, обрабатывают на 2-ой стадии в следующем эксперименте. 4 г предварительно обработанного гипса на 2-ой стадии смешивают с 20 мл (S/L=0,2) 10% раствора NH4NO3 и перемешивают при комнатной температуре в течение 16 часов. По завершении отделяют фильтрат со стадии 2. На 2-ой стадии в фильтрате найдено общее количество редкоземельных элементов 7,26 мг. Это соответствует выходу 29,0%.

Пример 11

Для определения эффективности в отношении удаления радиоактивных составляющих на 1-ой стадии описанного процесса анализируют предварительно обработанный по примеру 1 гипс PG А после 1-й стадии, исходный гипс PG А и собранный фильтрат после предварительной обработки, на содержание тория и урана. В исходном гипсе PG А найдены концентрации тория и урана соответственно 1,04 мг/кг и 10,0 мг/кг, что с учетом использованных 75 г гипса соответствует общему количеству 0,078 мг и 0,750 мг тория и урана соответственно. После предварительной обработки гипса оба значения были ниже предела установления. В фильтрате (320,9 d) найдена концентрация 0,208 мг/кг и 1,71 мг/кг тория и урана соответственно, что соответствует общему количеству 0,067 мг и 0,549 мг тория и урана соответственно или эффективности 85,8% и 72,8% соответственно.

Пример 12

Для определения эффективности удаления тяжелых металлов, таких как Pb, на стадии 2 описанного процесса гипс PG А, предварительно обработанный в соответствии с примером 2 после 1-ой стадии, исходный гипс PG А и фильтрат после 2-ой стадии анализируют на содержание свинца. В исходном гипсе PG А найдена концентрация свинца 6,94 мг/кг. После предварительной обработки гипса содержание свинца составило 7,56 мг/кг, что соответствует 7,56 мкг на г обработанного гипса. Повышение концентрации в обработанном гипсе объясняется практически полным превращением дигидрата в ангидрит и связанной с этим потерей кристаллизационной воды в обработанном гипсе. Следы свинца в фильтрате удалось обнаружить только после 1-го стадии. В фильтрате со 2-ой стадии найдена концентрация свинца 0,71 мг/л, что соответствует общему количеству свинца 7,1 мкг или эффективности 94,2%.

Список номеров позиций

1 - Установка переработки фосфатной породы или фосфатной руды

2 - Реакционная установка завода по производству фосфорной кислоты

3 - Установка фильтрации завода по производству фосфорной кислоты

4 - Установка по производству серной кислоты (действующий)

5 - Установка обработки сульфата кальция

6 - 1-ая установка отделения сульфата кальция

7 - Установка приготовления сырьевой муки

8 - Установка по производству цементного клинкера

9 - Очистка диоксида серы отходящих газов

10 - Сульфат кальция со склада (от производства фосфорной кислоты)

11 - Извлечение редкоземельных элементов из сульфата кальция

12 - Установка выделения сульфата кальция

13 - Завод по производству серной кислоты (новый)

14 - Установка извлечения сульфата кальция/редкоземельных элементов

15 - 2-ая установка отделения сульфата кальция.

Изобретение может быть использовано в химической промышленности. Предложен способ производства серной кислоты и цементного клинкера и получения редкоземельных элементов с использованием сульфата кальция, который образуется и который отделяют в качестве твердого побочного продукта при производстве фосфорной кислоты при реакции фосфатного сырья с серной кислотой для формирования фосфорной кислоты. Сульфат кальция, отделенный от фосфорной кислоты, обрабатывают неорганической кислотой для получения суспензии, содержащей очищенный сульфат кальция. Затем отделяют очищенный сульфат кальция в твердом виде от жидкой фазы полученной суспензии и обрабатывают водой или водным раствором, содержащим соль и/или хелатный лиганд, для выщелачивания редкоземельных элементов (РЗЭ) из сульфата кальция. Дополнительно очищенный сульфат кальция отделяют в твердой форме от жидкой фазы суспензии с одним или несколькими РЗЭ, присутствующими в жидкой фазе. Очищенный сульфат кальция смешивают с добавками, которые представляют собой сырье или соединения, включающие один или несколько оксидов, выбранных из оксидов Si, Al, Fe и необязательно Са, или их прекурсоров, и восстановителями, которые представляют собой углерод, и/или углеводороды, и/или элементарную серу для получения сырьевой муки для производства цементного клинкера. Сырьевую муку обжигают для получения цементного клинкера с образованием диоксида серы в виде отходящего газа, который подают в качестве сырья в производство серной кислоты для получения серной кислоты. Изобретение позволяет снизить воздействие отложений и/или захоронений фосфогипса на окружающую среду, обеспечивая его комплексную переработку и извлечение РЗЭ с высоким выходом и чистотой. 11 з.п. ф-лы, 3 ил., 12 пр.

1. Способ производства серной кислоты и цементного клинкера и получения редкоземельных элементов с использованием сульфата кальция, который образуется и который отделяют в качестве твердого побочного продукта при производстве фосфорной кислоты при реакции фосфатного сырья с серной кислотой для формирования фосфорной кислоты, при этом способ включает следующие стадии:

a) сульфат кальция, отделенный от фосфорной кислоты, обрабатывают неорганической кислотой для получения суспензии, содержащей очищенный сульфат кальция,

b) отделяют очищенный сульфат кальция в твердом виде от жидкой фазы полученной суспензии,

b1) очищенный сульфат кальция, полученный на стадии b), обрабатывают водой или водным раствором, содержащим соль и/или хелатный лиганд, для выщелачивания редкоземельных элементов из сульфата кальция,

b2) дополнительно очищенный сульфат кальция отделяют в твердой форме от жидкой фазы суспензии, полученной на стадии b1), с одним или несколькими редкоземельными элементами, присутствующими в жидкой фазе,

c) очищенный сульфат кальция, выделенный на стадии b2), смешивают с добавками, которые представляют собой сырье или соединения, включающие один или несколько оксидов, выбранных из оксидов Si, Al, Fe и необязательно Са, или их прекурсоров, и восстановителями, которые представляют собой углерод, и/или углеводороды, и/или элементарную серу для получения сырьевой муки для производства цементного клинкера,

d) сырьевую муку обжигают для получения цементного клинкера с образованием диоксида серы в виде отходящего газа, и