Изобретение относится к способу получения фосфорной кислоты и очищенного сульфата кальция, которые могут быть использованы для производства цементного клинкера и серной кислоты, и к установке для осуществления этого способа.

Качество фосфогипса, полученного в процессе производства фосфорной кислоты, зависит от таких факторов, как используемое фосфатное сырье и условия процесса при разложении фосфатного сырья серной кислотой. Достигнутый на сегодняшний день выход фосфора из фосфатного сырья методами мокрой химии и в зависимости от выбранного процесса получения фосфорной кислоты не превышает 98,5% (см., например, Ullmann's Encyclopedia of Industrial Chemistry, 5th edition, 1991, vol., A19, «Phosphoric Acid and Phosphate», рр. 470-473).

Сульфат кальция является отходом производства фосфорной кислоты и получается в виде дигидрата и/или полугидрата при вскрытии фосфатных руд серной кислотой. Сульфат кальция, образующийся при производстве фосфорной кислоты, также называют фосфогипсом.

Существует три формы сульфата кальция: дигидрат (также известный как гипс), полугидрат (также известный как бассанит) и ангидрит. Они могут быть получены в процессе производства фосфорной кислоты и отличаются в минералогическом отношении разным количеством кристаллизационной воды. В дигидрате две, полугидрате половина молекулы кристаллизационной воды, а ангидрит кристаллизуется без какой-либо кристаллизационной воды.

Кинетика реакции и термодинамическая стабильность различных форм сульфата кальция в водной среде были тщательно изучены, о чем можно прочитать, например, в обзорной статье Freyer and Voig Monatshefte für Chemie, 134, 693-719, 2003. Известно, что форма дигидрата является стабильной формой примерно до 50°C. Выше этой температуры стабильной фазой является ангидрит. Полугидрат, наоборот, метастабилен во всем диапазоне температур. Соответственно, начиная с гипса, следует ожидать постепенного превращения в ангидрит в диапазоне температур 42-60°С (в литературе постулируются различные диапазоны температур) для водных растворов. Растворимость ангидрита непрерывно падает с повышением температуры. Для гипса, наоборот, растворимость сначала повышается до плато при температуре около 50°C, а затем немного падает с повышением температуры. В результате этого в указанной выше области температур молярные растворимости двух форм пересекаются, и при более высоких температурах выпадает в осадок ангидрит, а при более низких - дигидрат, представляющие собой малорастворимые соли. Полугидрат имеет более высокую растворимость во всем диапазоне, чем две другие формы.

В The American Mineralogist, vol. 52, 1967, Hardie показал, что серная кислота благодаря своему модифицирующему действию на активность воды оказывает значительное влияние на кинетику перекристаллизации гипса с образованием ангидрита. Пониженная активность воды здесь снижает температуру равновесия между дигидратом и ангидритом и, следовательно, способствует перекристаллизации в ангидрит при более низких температурах.

Кинетические исследования перекристаллизации гипса в ангидрит и наоборот в основном основаны на определении минералогического состава продуктов осаждения с течением времени. Механизм рекристаллизации до настоящего времени окончательно не установлен.

Из-за примесей, таких как фосфор, фтор, радиоактивные компоненты и тяжелые металлы, в сульфате кальция существующих процессов производства фосфорной кислоты в настоящее время возможности использования сульфата кальция, например, в качестве добавки к цементу, удобрения, строительного раствора или дорожно-строительного материала, ограничены, поэтому соответствующим образом используется только 15% годового мирового производства сульфата кальция, полученного при производстве фосфорной кислоты. Остальные 85% годового производства сульфата кальция либо складируются в отвалах, либо сбрасываются в море.

Учитывая текущую экологическую ситуацию, хранилища для отвалов фосфогипса или сброс фосфогипса в море если и разрешены, то только с относительно строгими требованиями.

Переработанное фосфатное сырье может быть использовано для производства фосфогипса посредством возможных процессов производства фосфорной кислоты в соответствии со следующими способами переработки: 1. прокаливание, 2. флотация, 3. превращение в монокальцийфосфат или дикальцийфосфат с помощью неорганических кислот. Упомянутые процессы известны специалистам в данной области техники и описаны, например, в Physical and thermal treatment of phosphate ores - An overview; Int. J. Miner. Process. 85 (2008) 59-84; Abdel-Zaher M. Abouzeid; The Fertilizer Manual 3rd Edition; published by UNIDO & IFDC, 1998 edition; ISBN: 0792350324 9780792350323; и Pyroprocessing for the minerals industry; Thyssenkrupp Polysius; identifier: 1625/D (1.0 12.11 Stu).

На каждую метрическую тонну произведенной фосфорной кислоты в зависимости от метода производства образуется 4-5 тонн сульфата кальция. Из-за естественного разного качества/состава фосфатных руд и разных технологических параметров производства фосфорной кислоты качество полученного сульфата кальция также, соответственно, является разным.

Повышенные требования к обращению с полученным сульфатом кальция или фосфогипсом создают сложные проблемы для производства фосфорной кислоты. Смета на бессрочное хранение фосфогипса для компаний-производителей достигает 25 долларов за тонну гипса.

Одним из примеров возможного коммерческого и промышленного использования сульфата кальция/фосфогипса, который много раз обсуждался в литературе, является превращение фосфогипса в цементный клинкер или цемент и SO2 или серную кислоту. Превращение гипса и фосфогипса в цемент и серную кислоту по процессу Мюллера-Кюне или по процессу OSW-Krupp известно давно; см., например, описание патента AT 284701 B или AT 292539 B.

DE 3222721C2 описывает усовершенствованный способ на основе процесса Мюллера-Кюне, являющийся результатом осуществляемого выше по ходу потока частичного обезвоживания гипса с помощью центрифугирования с последующим двухступенчатым высушиванием, в котором SO2-содержащий отходящий газ, выходящий на первой стадии высушивания, вводят непосредственно в скруббер установки по производству серной кислоты. Описанный способ ничего не сообщает ни о качестве фосфогипса в отношении конкретных компонентов, ни о качестве SO2 отходящего газа для указанной расположенной ниже по ходу потока установки по производству серной кислоты.

Подобно способу изобретения, в патентной литературе имеются сопоставимые способы, в которых используется ангидритный процесс (Hammaren US 2531977 и Weterings EP 0044120).

Патент US 2531977 описывает способ, в котором сначала фосфорсодержащую соль кальция превращают в сульфат кальция, а на второй стадии сульфат кальция превращают в ангидрит. Согласно указанному патенту, эта вторая стадия превращения требует времени реакции не менее 2 часов. Утверждается, что это приводит к увеличению выхода фосфора и в то же время к очистке ангидрита. Однако описание патента не дает конкретных указаний ни на увеличение выхода, ни на эффективность очистки процесса. Недостатком, как отмечено в ЕР 004120, является тот факт, что заявленный способ позволяет только около половины сульфата кальция превращать в ангидрит, поскольку в противном случае в соответствии с указанным способом оказывается значительное неблагоприятное воздействие на водный баланс установки по производству фосфорной кислоты.

В ЕР 004120 описан усовершенствованный способ по сравнению с US 2531977. В этом способе, чтобы не нарушать водный баланс установки по производству фосфорной кислоты, суспензия дигидрата и фосфорной кислоты, полученная после первой стадии, разделяется (что влечет за собой затраты и трудности) посредством нескольких гидроциклонов на мелкую фракцию и крупную фракцию; жидкие компоненты извлекаются в сгустителе, чтобы по возможности предотвратить нарушение водного баланса; и, наконец, фракции разделяются с помощью дополнительного фильтрующего блока перед подачей дигидрата на стадию перекристаллизации в ангидрит. Этот способ имеет ряд очевидных недостатков, в том числе (i) необходимость различных дополнительных технологических стадий, таких как гидроциклоны, сгустители и дополнительный блок фильтрации, (ii) необходимо отбрасывать 5-15% дигидрата, (iii) затраты на подключение и эксплуатацию, а также сложность установки значительно возрастают, и ее значительно сложнее интегрировать в существующие установки, и (iv) для описанных способов возникнут значительно более высокие капитальные и эксплуатационные затраты.

В Kandil et al., Journal of Radiation Research and Applied Sciences; 10; 2017, описан способ производства сульфата аммония из фосфогипса, в котором на первой стадии используется серная кислота для выщелачивания P2O5, F, лантанидов и других компонентов. Описанный способ не имеет отношения к превращению фосфогипса в цементный клинкер и серную кислоту.

EP 0041761 A1 относится, в связи с превращением фосфогипса в цементный клинкер и газообразный SO2, исключительно к перекристаллизации дигидрата сульфата кальция в ангидрит сульфата кальция. Можно добиться содержания P2O5 менее 0,01 мас.% и содержания фтора менее 0,05 мас.% в ангидрите сульфата кальция. Компоненты кальция и диоксид серы могут быть получены при высоких температурах из полученного таким образом ангидрита. Упоминается возможность рециркуляции отработанной серной кислоты в процесс получения фосфорной кислоты, но не учитываются такие влияющие факторы, как размер зерен гипса и отношение твердой и жидкой фаз (Т/Ж), которые непосредственно влияют на водный баланс в комплексе производства фосфорной кислоты.

CA 886485 A относится к способу обработки дигидрата гипса при производстве фосфорной кислоты для снижения содержания P2O5 путем перекристаллизации дигидрата гипса в полугидрат гипса или ангидрит гипса в кислоте при 50-150°C и концентрации кислоты 0,5-60 массовых процентов. Время выдержки составляет 0,5-2 часов. Полученный гипс может быть использован в качестве добавки в цементной промышленности.

CN 101486536 A относится к способу обработки фосфогипса серной кислотой. Основной целью является снижение содержания фосфора в гипсе. После обработки серной кислотой гипс нейтрализуют кальциевыми продуктами. Утверждается, что обработанный таким образом гипс можно использовать в качестве сырья для цемента или в качестве добавки.

В CN 105859167 A описан способ получения белого ангидрита сульфата кальция. Исходный материал в виде просеянного фосфогипса обрабатывают серной кислотой и экстрагентом, в частности, с целью снижения содержания фосфора.

GB 1007898 относится к способу получения фосфорной кислоты на основе процесса HDH (полугидрат-дигидрат). Это достигается путем задания параметров процесса, специфичных для конкретной гидратации.

GB 1128104 относится к способу получения концентрированной фосфорной кислоты, в котором гипс получают в виде ангидрита с пониженным содержанием P2O5 и фтора.

Singh and Garg; Production of Beneficiated Phosphogypsum for Cement Manufacture; Journal of Scientific & Industrial Research; 61; 2002, сообщают об очистке фосфогипса от примесей фосфора и фтора, при этом способ сочетает промывку фосфогипса с мокрым просеиванием суспензии до размера частиц более 300 пм. Недостатки этого способа заключаются в том, что обеднение по фосфору и/или фтору возможно только до определенной степени, успешная очистка в решающей степени зависит от природы гипса и связанного с ним распределения частиц по размерам, а относительно крупная фракция фосфогипса получается в виде отходов.

Подход, выбранный Aliedeh; Factorial Design Study of P2O5 Reduction for Jordanian Phosphogypsum using Sulfuric and Nitric Acids Solutions; Journal of Chemical Technology and Metallurgy, 53, 2018, представляет собой мокрое химическое выщелачивание гипса с использованием азотной и/или серной кислоты, целью которого является, в частности, снижение содержания Р. Концентрации двух использованных кислот составляли 0,5-1,5 мас.% для H2SO4 и 1-5 мас.% для HNO3. Согласно результатам, сильное влияние на характер выщелачивания оказывает количество операций промывки и относительно слабое влияние концентрации и отношения Т/Ж. Из представленных результатов выщелачивания видно, что требуется большое количество промывочного раствора.

Патент US 4312842 А раскрывает способ получения фосфорной кислоты с выделением побочных продуктов.

Способы в соответствии с предшествующим уровнем техники обеспечивают выход фосфора из фосфатного сырья, которые заслуживают улучшения. Также существует потребность в улучшении очистки полученного сульфата кальция.

Эффективность выщелачивания относится к процентной доле интересующего вещества, которая переносится (или иначе экстрагируется) из исходной фазы (например, твердой) в другую фазу (например, жидкую), относительно общего количества интересующего вещества в исходной фазе.

В литературе, вообще говоря, описаны только соответствующие отдельные процессы, такие как переработка фосфогипса, термическое разложение фосфогипса до цементного клинкера и диоксида серы. Только изредка упоминается о возможных связях с предшествующими и/или последующими по технологической схеме процессами.

Обязательным условием использования сульфата кальция/фосфогипса в качестве основного материала для производства клинкера является соблюдение предельных значений или ориентировочных значений содержания некоторых компонентов фосфогипса, оказывающих неблагоприятное воздействие на качество цемента, получаемого из клинкера. Эти компоненты включают фосфор, фторид и любые радиоактивные составляющие.

Целью настоящего изобретения является разработка такого способа получения фосфорной кислоты и очищенного сульфата кальция, при котором выход P2O5 приближается к максимальному настолько близко, насколько возможно, и при котором очищенный сульфат кальция (фосфогипс) может быть использован для получения ценных продуктов в промышленных масштабах, чтобы соответствовать экологическим и экономическим требованиям. Другой целью было улучшение или оптимизация эффективности выщелачивания и фильтруемости фосфогипса и сульфата кальция, соответственно.

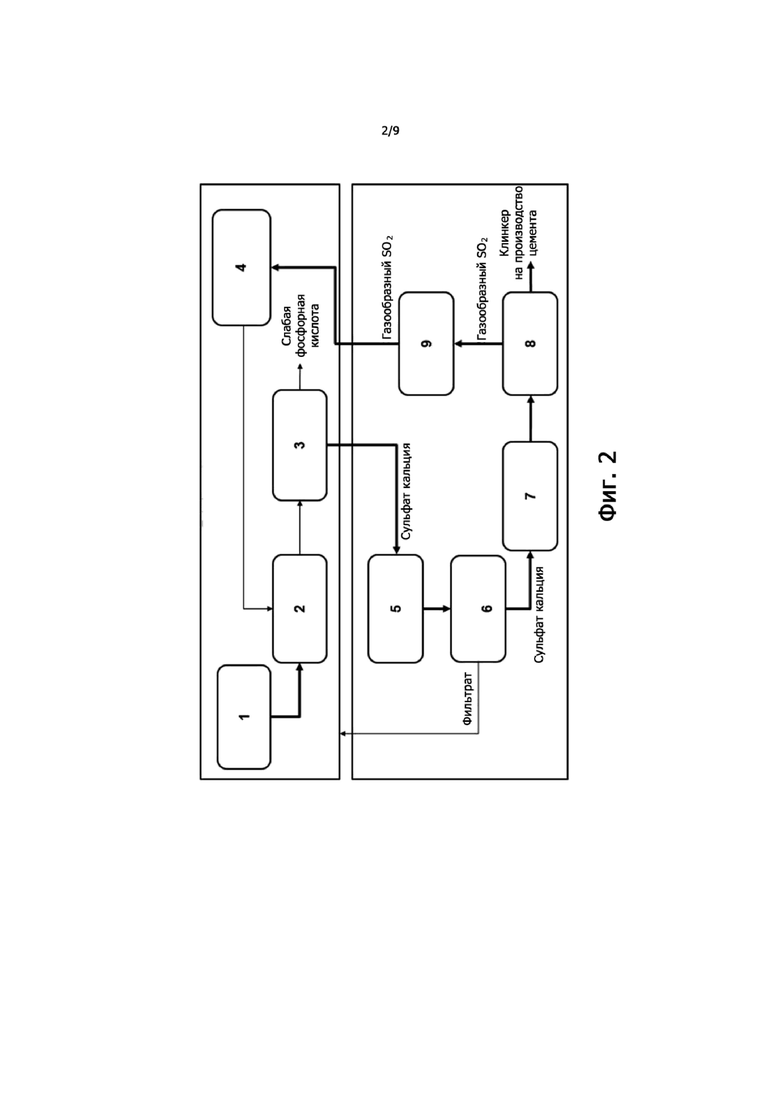

Эта цель достигается в соответствии с изобретением с помощью способа по п. 1 формулы. Более конкретно, цель достигается с помощью способа получения фосфорной кислоты и очищенного сульфата кальция реакцией фосфатного сырья с серной кислотой, причем указанный способ включает в себя следующие стадии:

а) фосфатное сырье на первой стадии обрабатывают концентрированной серной кислотой и превращают в сульфат кальция в форме дигидрата, полугидрата или комбинации полугидрата и дигидрата и фосфорную кислоту,

b) сульфат кальция отделяют в виде твердого вещества от жидкой фазы полученной суспензии,

c) сульфат кальция со стадии b), отделенный от фосфорной кислоты, и/или сульфат кальция/фосфогипс из отвала обрабатывают кислотой для получения суспензии с очищенным сульфатом кальция и P2O5-содержащим раствором кислоты,

d) очищенный сульфат кальция после стадии c) отделяют в виде твердого вещества от жидкой фазы полученной суспензии,

e) e1) P2O5-содержащую жидкую фазу, полученную на стадии d), используют в качестве сырья на стадии a), более конкретно, в качестве части серной кислоты, требуемой для обработки фосфатного сырья, и/или e2) P2O5-содержащую жидкую фазу, полученную на стадии d), используют в качестве исходного сырья для обработки фосфогипса из отвала на стадии c) для получения суспензии очищенного сульфата кальция и/или P2O5-содержащего раствора кислоты.

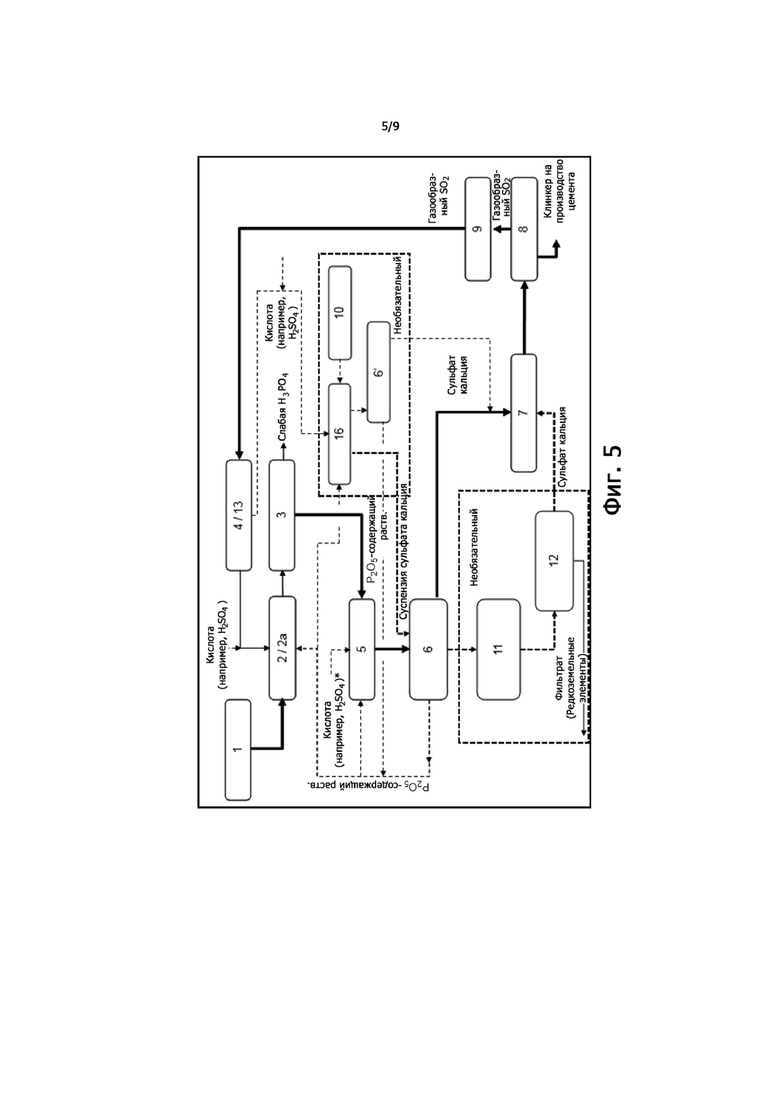

Цель в соответствии с изобретением также достигается, в другом смысле, с помощью способа по п. 2 формулы изобретения. В частности, это относится к способу производства серной кислоты и цементного клинкера, причем указанный способ включает в себя следующие стадии:

а) фосфатное сырье на первой стадии обрабатывают концентрированной серной кислотой и превращают в сульфат кальция в форме дигидрата, полугидрата или комбинации полугидрата и дигидрата и фосфорную кислоту,

b) сульфат кальция отделяют в виде твердого вещества от жидкой фазы полученной суспензии,

c) сульфат кальция со стадии b), отделенный от фосфорной кислоты, и/или сульфат кальция/фосфогипс из отвала обрабатывают кислотой для получения суспензии с очищенным сульфатом кальция и P2O5-содержащим раствором кислоты,

d) очищенный сульфат кальция после стадии c) отделяют в виде твердого вещества от жидкой фазы полученной суспензии,

e) очищенный сульфат кальция, отделенный и полученный на стадии d), смешивают с добавками и восстановителем для получения смеси сырьевой муки для производства цементного клинкера,

f) смесь сырьевой муки обжигают для получения цементного клинкера с образованием диоксида серы в качестве отходящего газа, и

g) образовавшийся диоксид серы подают в качестве сырья на производство серной кислоты для приготовления серной кислоты, причем полученная серная кислота может быть использована в качестве исходного материала для производства фосфорной кислоты и/или может быть направлена на другое использование.

В одном предпочтительном осуществлении вышеуказанного способа e1) P2O5-содержащую жидкую фазу, полученную на стадии d), используют в качестве сырья на стадии а), более конкретно, в качестве части серной кислоты, требуемой для обработки фосфатного сырья, и/или e2) P2O5-содержащую жидкую фазу, полученную на стадии d), используют в качестве сырья для обработки фосфогипса из отвала на стадии c) для получения суспензии очищенного сульфата кальция и P2O5-содержащего раствора кислоты.

Замечания относительно способов, действительны для обоих вышеупомянутых способов изобретения, в той мере, в которой они применимы, и если не указано иное. Они также действительны для установок изобретения, указанных ниже, и для устройств, используемых в них, в той мере, в которой они применимы, и если не указано иное. Заявления, сделанные в отношении стадий способа и/или установок, которые относятся только к более широкому способу и к более широкой установке, соответственно, конечно, основаны на указанном способе/установке.

Способы изобретения представляют, в частности, интегрированные способы. Интегративный подход как общая концепция, от фосфогипса до сульфата кальция или до цементного клинкера и диоксида серы в случае интегрированного способа позволяет гармонизировать зависимости взаимосвязи/влияющие факторы для оптимального выбора процесса и, в связи с этим, обеспечивает гибкость технологического режима с возможностью включения в комплексы существующих установок по производству фосфорной и серной кислот. Соответственно, все технологические параметры и технологические стадии всего комплекса могут быть адаптированы друг к другу с целью достижения конкретных качеств продукта, начиная с переменного характера сырья, такого как свойства апатита в качестве сырья, используемого в производстве фосфорной кислоты, или фосфогипса из текущего производства или из отвала. До настоящего времени это не рассматривалось. Комбинация признаков интегративного способа изобретения не может быть получена из известного уровня техники.

В тексте ниже в этом контексте выражения «комплекс» и «установка» используются взаимозаменяемо. Жидкая фаза, отделенная и полученная на стадии d), может быть введена в качестве сырья в реакционную установку производства фосфорной кислоты.

Благодаря способу изобретения можно удалить из сульфата кальция/фосфогипса примеси, такие как фосфор, фтор и любые радиоактивные компоненты, которые влекут неблагоприятные последствия для качества цемента, полученного из клинкера, с учетом существующих предельных значений или ориентировочных значений для таких примесей в клинкере, которые необходимо соблюдать. Преимуществом способа является его гибкость, поскольку необходимую степень оптимизации выхода P2O5 для процесса получения фосфорной кислоты и, следовательно, также очистку фосфогипса можно регулировать и контролировать путем адаптации параметров. Таким образом, сульфат кальция, обработанный способом по изобретению, может использоваться в качестве основного материала для производства клинкера с соблюдением предельных значений и/или ориентировочных значений.

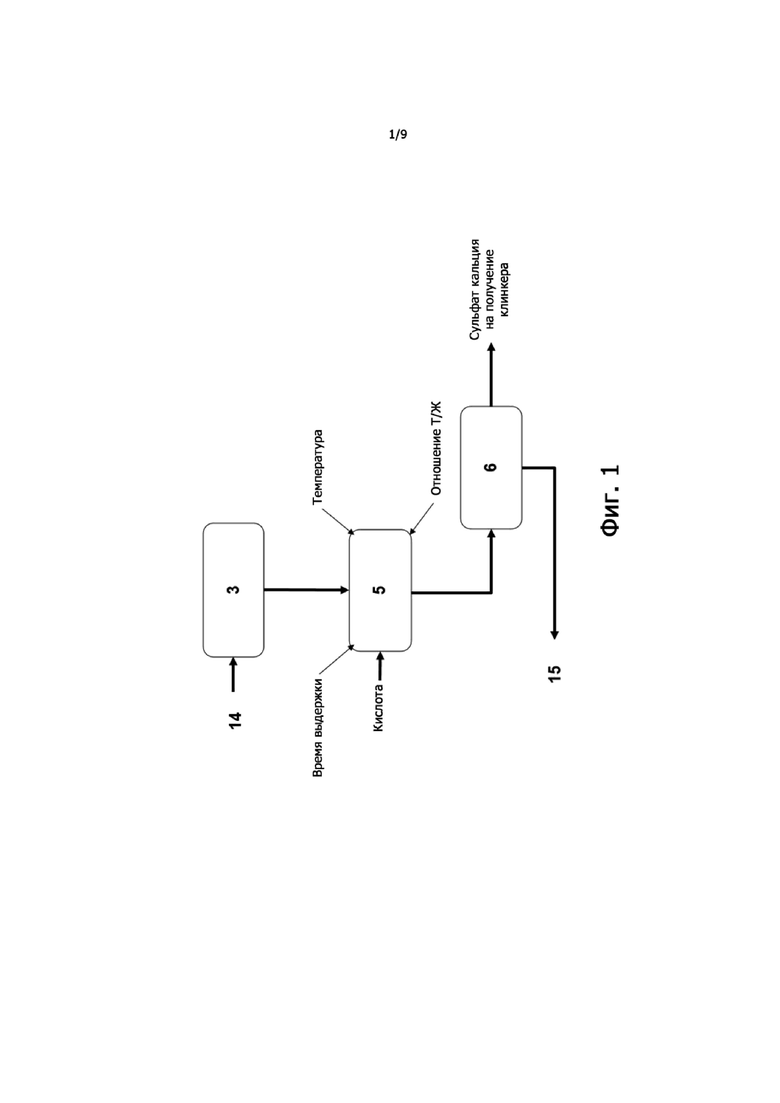

Благодаря способу изобретения, в котором сульфат кальция, полученный при производстве фосфорной кислоты на стадии b), смешивают и обрабатывают кислотой, можно, в зависимости от концентрации кислоты, времени выдержки, отношения твердой и жидкой фаз и температуры, увеличить выход P2O5 в процессе получения фосфорной кислоты и одновременно снизить до необходимого уровня концентрации примесей, отрицательно влияющих на процесс производства клинкера и качество цемента. Концентрация примесей в обработанном сульфате кальция может определяться в зависимости от желаемого состава сырьевой муки для процесса производства клинкера. Концентрацию примесей можно отслеживать и контролировать с помощью аналитического метода. Аналитический метод может быть прямым или косвенным аналитическим методом.

Особые преимущества способов по изобретению, особенно интегрированного способа, могут включать следующие пункты:

1. Увеличение выхода фосфора из фосфатного сырья, следовательно, более эффективное использование фосфатного сырья, используемого для производства фосфорной кислоты.

2. Использование полученного сульфата кальция/фосфогипса в качестве сырья для производства ценных продуктов.

3. Превращение сульфата кальция/фосфогипса в цементный клинкер в качестве сырья для производства цемента и диоксид серы в качестве сырья для производства серной кислоты.

4. Процесс производства цементного клинкера и, соответственно, цемента можно проводить гибко с точки зрения исходного качества фосфогипса и в сочетании с процессом производства фосфорной кислоты,

5. Эффективность очистки и фильтруемость фосфогипса для производства цементного клинкера можно целенаправленно регулировать, оптимизировать и контролировать с помощью простого аналитического метода (в автономном режиме и/или в режиме реального времени).

6. Серная кислота, полученная из SO2 отходящего газа, может подаваться и потребляться в комплексе в целом, а также генерироваться и, например, возвращаться в цикл.

7. Снижение воздействия отвалов и/или захоронения сульфата кальция/фосфогипса на окружающую среду.

8. Извлечение и введение в цикл серы, используемой в процессе получения фосфорной кислоты и/или при дальнейшем использовании, и, следовательно, новая сера используется только для компенсации потерь. Общими иллюстративными осуществлениями являются цикл серной кислоты или использование фосфогипса из отвалов. В последнем случае серную кислоту необходимо экспортировать; компенсация серы необходима только в контексте циркуляции серной кислоты.

9. Снижение выбросов CO2 за счет использования сульфата кальция/фосфогипса в качестве сырья для производства цементного клинкера.

10. Комплексное использование существующих на установке компонентов комплекса производства фосфорной и серной кислот, а значит, снижение дополнительных капитальных вложений.

Описанный в заявке подход в интегрированном процессе можно свести к 6 категориям производственных процессов:

- Производство фосфорной кислоты и очищенного сульфата кальция с оптимизированным выходом фосфора из фосфогипса в соответствии со стадиями а) - d) способа по изобретению,

- Производство фосфогипса подходящего качества для производства цементного клинкера в соответствии со стадиями c) и d) способа по изобретению,

- Производство смеси сырьевой муки, характерной для процесса производства цементного клинкера, в соответствии со стадией e) способа по настоящему изобретению,

- производство цементного клинкера в соответствии со стадией f) способа по изобретению и, необязательно, дальнейшая переработка цементного клинкера в цемент,

- Производство газообразного диоксида серы с качеством, подходящим для процесса производства серной кислоты, в соответствии со стадией f) способа по изобретению, причем газообразный диоксид серы может также подвергаться очистке отходящих газов перед подачей на стадию g),

- Производство серной кислоты в соответствии со стадией g) способа изобретения.

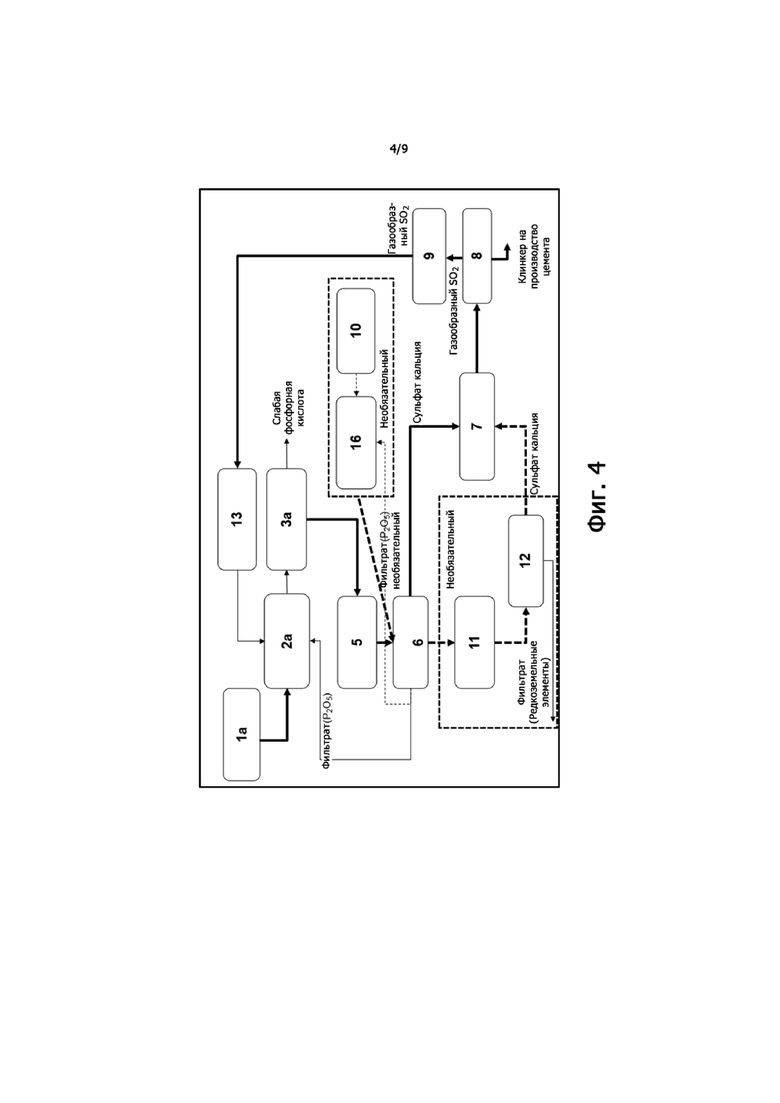

Способ по изобретению получения фосфорной кислоты и очищенного сульфата кальция можно также использовать для оптимизации существующих установок по производству фосфорной кислоты. Производство фосфорной кислоты в соответствии со способами изобретения на стадии а) может представлять собой обычный мокрый процесс, в котором фосфатное сырье взаимодействует/обрабатывается с серной кислотой для формирования фосфорной кислоты.

Используемое фосфатное сырье включает осадочные и магматические фосфатные породы, которые обычно обрабатывают перед использованием. Переработка обычно включает измельчение и концентрирование по содержанию фосфора. Для обработки фосфатная руда или фосфатная порода, в частности апатит-содержащая руда, могут быть подвергнуты, например, кальцинированию, флотации и/или превращению в монокальцийфосфат или дикальцийфосфат с помощью неорганических кислот.

Производство фосфорной кислоты обычными мокрыми способами в соответствии со стадией а) является общеизвестным для специалистов в данной области техники. Общее описание процесса можно найти, например, в Ullmann's Encyclopedia of Industrial Chemistry, 5th edition, 1991, vol. A19, “Phosphoric Acid and Phosphate”, pp. 465-505.

Специалистам в данной области техники известны следующие способы получения фосфорной кислоты: 1. дигидратный (DH) процесс, 2. полугидратный (HH) процесс, 3. дигидратный-полугидратный (DHH) процесс, 4. полугидратный-дигидратный (HDH) процесс и 5. процесс разложения дигидрата-фильтрации полугидрата (DA-HF).

Для настоящего изобретения следует использовать один из пяти вышеперечисленных процессов, при этом в случае способов с 3 по 5 (DHH/HDH/DA-HF) происходит перекристаллизация сульфата кальция, которая не требуется для способа изобретения.

Согласно способу изобретения на стадии а) сульфат кальция, полученный, например, одним из пяти вышеупомянутых способов, после удаления из производства фосфорной кислоты обрабатывают кислотой, тем самым увеличивая выход P2O5.

Сульфат кальция, образующийся на стадии а), представляет собой сульфат кальция в форме дигидрата, полугидрата или их комбинации.

Установка по производству фосфорной кислоты, известная специалистам в данной области техники, предпочтительно включает блок для переработки фосфатной руды, реакционный блок для реакции фосфатного сырья с серной кислотой и блок разделения, предпочтительно фильтрационный блок, для отделения сульфата кальция. Как правило, установка по производству фосфорной кислоты дополнительно включает установку по производству серной кислоты, образуя, таким образом, комплекс по производству фосфорной кислоты-серной кислоты.

Установка по производству фосфорной кислоты в соответствии со способом по изобретению предпочтительно включает блок для обработки фосфатной породы, реакционный блок для взаимодействия фосфатного сырья с серной кислотой и первый блок разделения, предпочтительно фильтрационный блок для отделения сульфата кальция. Установка по производству фосфорной кислоты в соответствии со способом по изобретению или установка по изобретению дополнительно включает блок обработки для оптимизации выхода фосфора в сочетании с очисткой сульфата кальция из установки по производству фосфорной кислоты и/или из отвала, состоящую из блока очистки/реакционного блока для сульфата кальция и второго блока разделения, в частности, фильтрационного блока, для отделения очищенного сульфата кальция. Установка по производству фосфорной кислоты в соответствии со способом по изобретению, как правило, дополнительно включает установку по производству серной кислоты, таким образом образуя комплекс производства фосфорной кислоты-серной кислоты.

В одном осуществлении способа по изобретению установка по производству серной кислоты может быть необязательно интегрирована в комбинированную систему с установкой по производству фосфорной кислоты, в комплекс производства фосфорной кислоты-серной кислоты.

В случае процесса производства фосфорной кислоты в соответствии со стадией а) при реакции фосфатного сырья с серной кислотой для формирования фосфорной кислоты в качестве твердого побочного продукта образуется сульфат кальция, который отделяется от фосфорной кислоты в соответствии со стадией b). Разделение может быть осуществлено, например, центрифугированием, фильтрованием, осаждением или выпариванием, причем предпочтение отдается механическому разделению. Твердый сульфат кальция отделяют от фосфорной кислоты предпочтительно фильтрованием. Разделение включает или состоит из отделения образовавшегося сульфата кальция от фосфорной кислоты (продукт кислоты) (первое отделение), предпочтительно путем фильтрации. В зависимости от способа твердый сульфат кальция (предпочтительно осадок на фильтре), отделенный при первом разделении, может быть необязательно дополнительно подвергнут одной или более промывкам жидкостью, более конкретно водой, с последующим отделением, предпочтительно фильтрованием жидкости.

В качестве сульфата кальция, отделенного от фосфорной кислоты и используемого на стадии c), можно использовать сульфат кальция со стадии b), который получен непосредственно после первого отделения от фосфорной кислоты, так как дальнейшая промывка не является абсолютно необходимой. Это позволяет уменьшить площадь фильтра в процессе производства фосфорной кислоты. Однако также возможно в качестве сульфата кальция, отделенного от фосфорной кислоты и используемого на стадии c), использовать сульфат кальция, который после первого отделения от фосфорной кислоты на стадии b) был подвергнут одной или более промывкам жидкостью, предпочтительно водой, перед подачей на стадию c).

В предпочтительном осуществлении способа по изобретению суспензию, полученную после стадии а), разделяют без дополнительной промывки только на жидкую фазу, содержащую фосфорную кислоту, и твердую фазу, содержащую сульфат кальция и имеющую остаточное содержание влаги, и указанная твердая фаза, содержащая сульфат кальция и имеющая остаточное содержание влаги, может быть подана непосредственно на стадию c).

Преимущество этого осуществления заключается в том, что после стадии е1) и/или стадии е2) способа по изобретению имеется лишь незначительное влияние на водный баланс установки по производству фосфорной кислоты.

В качестве альтернативы или в дополнение к сульфату кальция со стадий а) и b) в качестве сульфата кальция, используемого на стадии c), может быть использован сульфат кальция, полученный при производстве фосфорной кислоты и уже хранящийся в отвале. В одном осуществлении на стадии c) используют сульфат кальция, полученный на стадиях а) и b), и, необязательно, сульфат кальция из отвала, предпочтительно сульфат кальция из отвалов от производства фосфорной кислоты.

В комплексе по производству фосфорной кислоты реакция фосфатного сырья с серной кислотой происходит в реакционном блоке установки по производству фосфорной кислоты. Полученную реакционную смесь затем направляют в блок разделения, предпочтительно блок фильтрации, установки по производству фосфорной кислоты, где фосфорную кислоту отделяют или отфильтровывают от образовавшегося сульфата кальция за одну или более стадий разделения. Сульфат кальция для использования на стадии c) берется из блока разделения или блока фильтрации стадии b), предпочтительно первой стадии разделения, и/или накопленный в отвале сульфат кальция из производства фосфорной кислоты используется в качестве сульфата кальция для подачи на стадии c).

Сульфат кальция, отделенный и используемый на стадии c), предпочтительно представляет собой сульфат кальция в форме дигидрата, полугидрата или их комбинации.

После отделения от фосфорной кислоты сульфат кальция может быть добавлен непосредственно на стадию c) или перед подачей на стадию c) может быть необязательно подвергнут однократной, двукратной или многократной промывке водой. Содержание свободной воды в сульфате кальция, отделенном и используемом на стадии c), такого порядка, что концентрация кислоты, которая может быть установлена на стадии c) при добавлении соответствующей кислоты, находится в диапазоне 1-12 моль/л, предпочтительно в пределах 3-10 моль/л, более предпочтительно в пределах 5-8 моль/л.

На стадии c) способа по изобретению отделенный сульфат кальция из производства фосфорной кислоты обрабатывают кислотой. Кислоту добавляют к сульфату кальция для проведения обработки. Таким образом после обработки получают суспензию с очищенным сульфатом кальция. Полученная суспензия может быть, например, шламом или взвесью. Посредством обработки можно снизить уровень примесей в сульфате кальция, которые неблагоприятно влияют на последующий процесс производства цементного клинкера и качество цемента, до уровня, требуемого для последующего процесса получения цементного клинкера.

Кислоту добавляют для обработки сульфата кальция на стадии c). Кислота предпочтительно представляет собой разбавленную кислоту. Разбавленные кислоты - это кислоты, разбавленные водой (водные кислоты). Кислота, предпочтительно разбавленная кислота, предпочтительно представляет собой неорганическую кислоту, например, хлористоводородную кислоту, азотную кислоту, сернистую кислоту и/или серную кислоту, особенно предпочтительной является сернистая кислота и/или серная кислота.

На стадии c) кислоту добавляют в таком количестве, чтобы отношение твердого вещества к жидкости (отношение Т/Ж) в суспензии находилось в диапазоне 1/10 - 1/1, предпочтительно 1/5 - 1/1, более предпочтительно 1/5 - 1/1,3, более предпочтительно 1/4 - 1/2. Отношение твердого вещества к жидкости (отношение Т/Ж) приведено в расчете на массу твердого вещества в килограммах и объем жидкости в литрах при стандартной температуре 20°C.

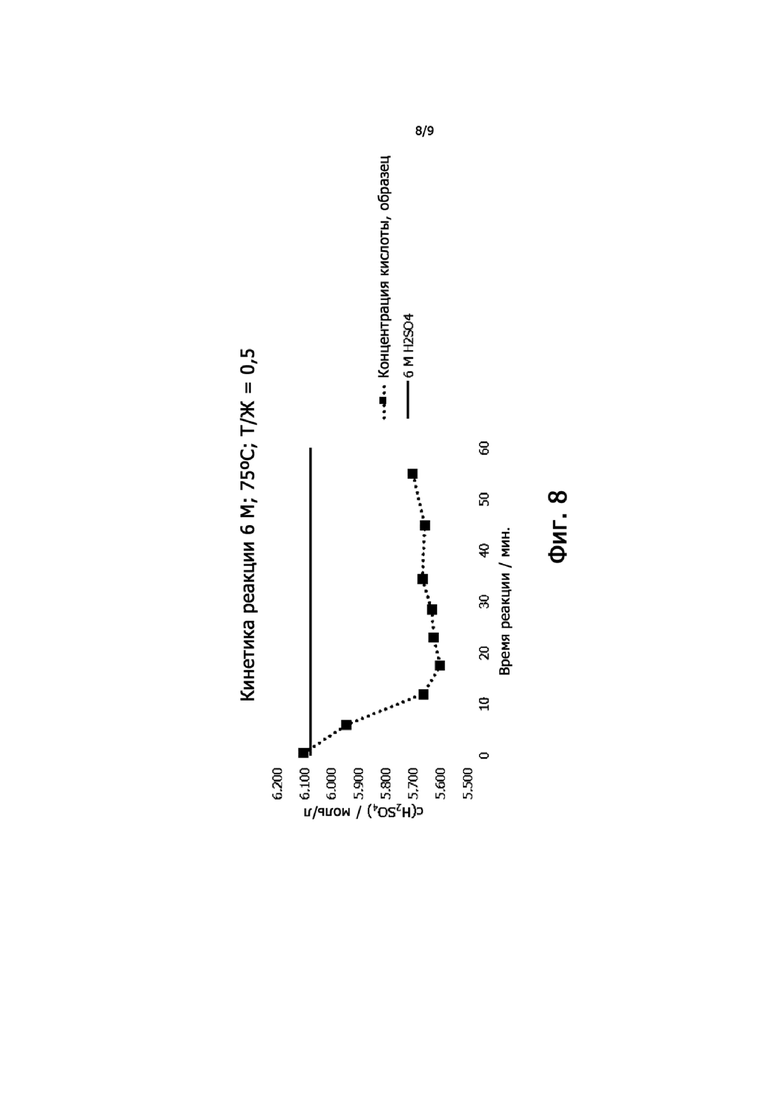

Концентрация используемой кислоты выбрана здесь так, чтобы кислота, полученная в результате обработки в соответствии со стадией с), имела концентрацию, например, в диапазоне 1-12 моль/л, предпочтительно в диапазоне 3-10 моль/л, более предпочтительно в диапазоне 5-8 моль/л, причем кислота представляет собой водную кислоту. 1 моль/л в описании означает 1 моль кислоты на 1 литр раствора при 20°C. Поскольку сульфат кальция для обработки содержит воду и поскольку в ходе реакции может выделяться кристаллизационная вода, концентрация добавляемой кислоты может быть выше, чем концентрация кислоты, образующаяся после добавления. Однако в случае высокого содержания остаточной кислоты в используемом фосфогипсе, такой как, например, свободная фосфорная кислота, концентрация добавленной кислоты может быть также ниже, чем концентрация кислоты, полученная после добавления. Концентрация образующейся кислоты может колебаться в течение всего хода реакции. Обычно молярность добавляемой кислоты предпочтительно находится в пределах диапазонов, указанных выше и ниже для полученной кислоты.

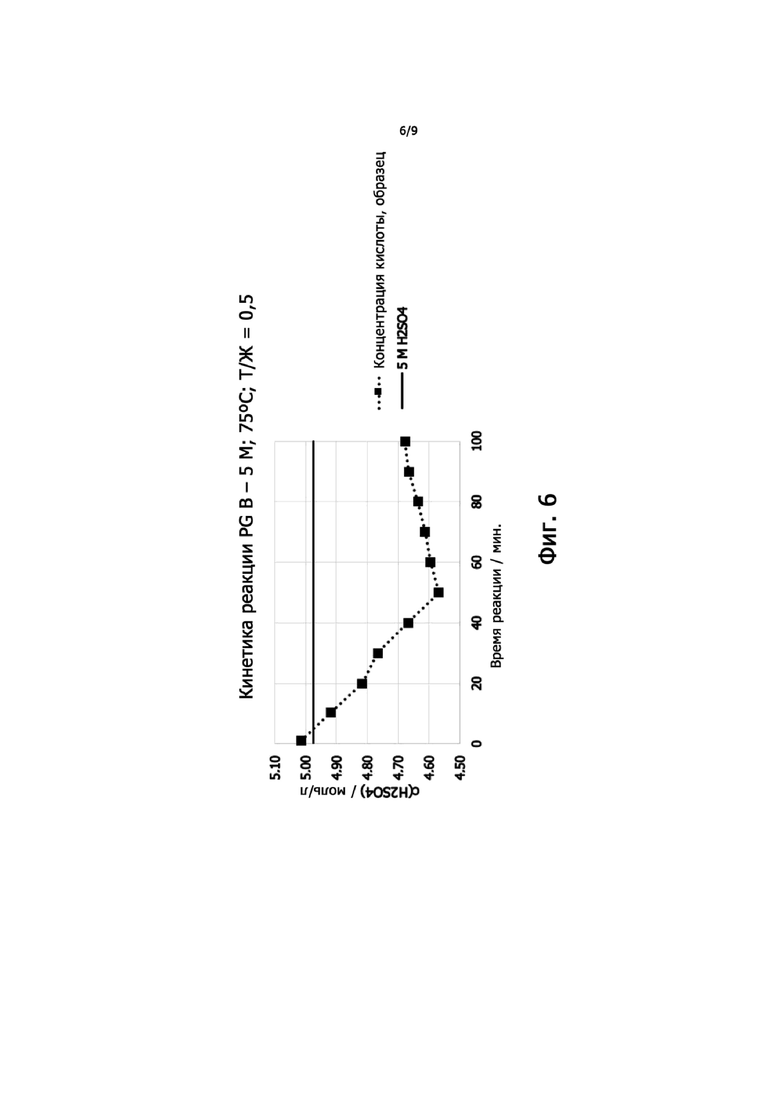

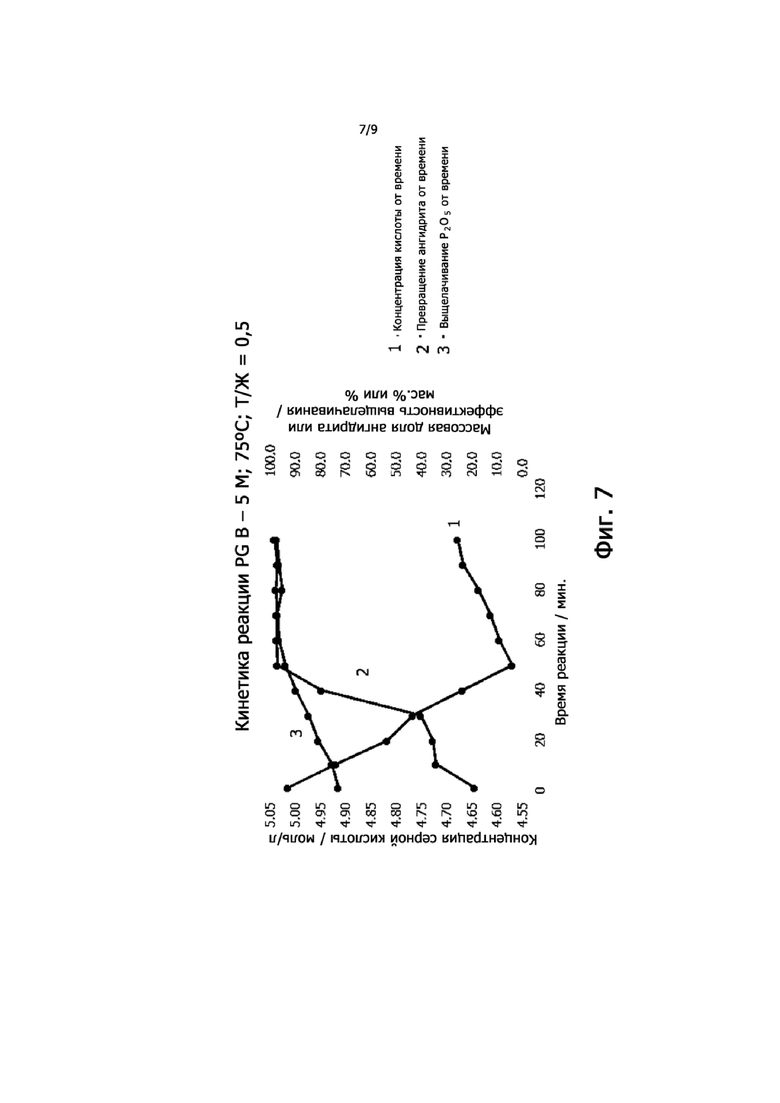

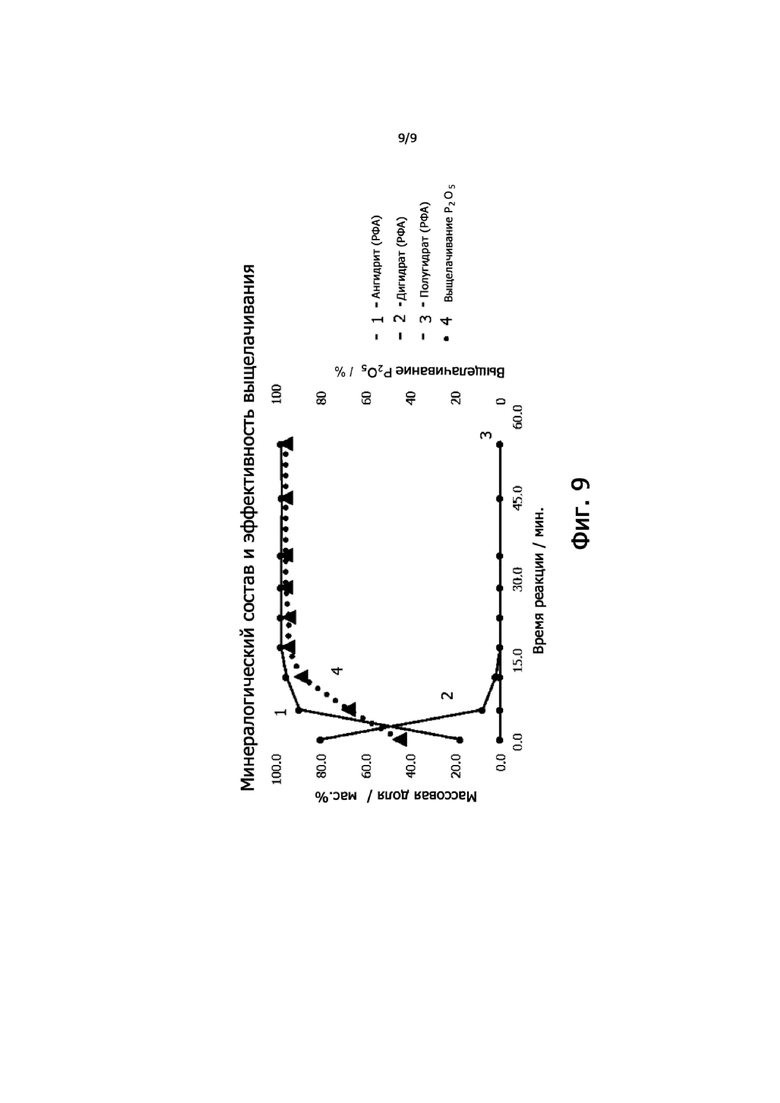

В начале выщелачивания на стадии c) способа по изобретению концентрация кислоты может повышаться. Объяснением этого является высвобождение свободных кислот (например, кислот Бренстеда, таких как фосфорная кислота, и/или кислот Льюиса, таких как трехвалентное железо), содержащихся в грязном фосфогипсе. В зависимости от условий реакции определение концентрации кислоты может позволить косвенную оценку присутствующих свободных кислот. Однако из-за кристаллизационной воды, высвобождаемой из гипса и/или полугидрата во время перекристаллизации на стадии c), концентрация кислоты в добавленной кислоте обязательно падает (снова). И наоборот, выделение кристаллизационной воды может служить показателем хода реакции. Было установлено, однако, что концентрация кислоты не падает постоянно, а снова повышается после прохождения минимума. Пересечение этого минимума представляет собой одновременно максимальное превращение дигидрата и/или полугидрата в ангидрит. При этом эффективность выщелачивания приближается к максимальной за счет вымывания P2O5 и F при перекристаллизации. Как только достигается максимальное превращение в ангидрит, эффективность выщелачивания демонстрирует лишь незначительное дальнейшее увеличение. Эффективность вымывания F/P2O5, в свою очередь, является существенной характеристикой качества цементного клинкера, получаемого из фосфогипса, так как содержание F/P2O5 оказывает критическое влияние, среди прочего, на свойства клинкера. С точки зрения экономики процесса целесообразно, чтобы данный процесс осуществлялся в течение настолько короткого времени, насколько это возможно, чтобы обеспечить максимальные обогащенные потоки. Следовательно, в способе по изобретению при искомом максимальном выщелачивании F/P2O5 также целесообразно минимизировать время перекристаллизации, чтобы повысить до максимума конверсию дигидрата и/или полугидрата в ангидрит и, таким образом, максимально увеличить производительность. В то же время существует минимально необходимое время рекристаллизации для того, чтобы необходимые предельные параметры, такие как, например, выщелачивание F/P2O5, были доведены до желаемого уровня. Производственно-экономический оптимум можно определить, следовательно, как интервал времени вблизи ко времени tMIN, где tMIN характеризуется наличием минимальной концентрации кислоты при перекристаллизации дигидрата и/или полугидрата в ангидрит. Соответственно, в одном предпочтительном осуществлении процесс разделения в соответствии со стадией d) следует начинать в течение этого временного интервала вблизи tMIN.

Таким образом, в соответствии с настоящим изобретением отделение сульфата кальция от суспензии на стадии d) (или твердого вещества из жидкой фазы суспензии со стадии c)) начинают в момент времени в диапазоне от tMIN + 30 минут до tMIN - 30 минут, более предпочтительно в диапазоне от tMIN + 25 минут до tMIN - 25 минут, еще более предпочтительно в диапазоне от tMIN + 20 минут до tMIN - 20 минут, еще более предпочтительно в диапазоне от tMIN + 15 минут до tMIN - 15 минут, наиболее предпочтительно в диапазоне от tMIN + 10 минут до tMIN - 10 минут, где tMIN определяется как время, при котором концентрация кислоты проходит через минимум во время обработки на стадии c).

Начальная концентрация кислоты представляет собой концентрацию кислоты, которую измеряют в течение периода вплоть до одной минуты после добавления кислоты, которую добавляют на стадии c) для обработки.

Как обсуждалось выше, концентрация кислоты снижается в ходе обработки до минимальной концентрации кислоты cMIN в момент времени tMIN, а затем снова повышается. Концентрацию кислоты и временной профиль можно определить в соответствии с обычными аналитическими методами, описанными ниже, при этом для простоты расчетов предполагается, что измеренная концентрация кислоты полностью относится к кислоте, добавленной для обработки.

Было также установлено, что время достижения вышеописанного производственно-экономического оптимума также может быть установлено по уменьшению концентрации кислоты, которая снизилась, по меньшей мере, до минимума от исходной концентрации кислоты. Здесь снова разбавление кислоты представляет ход перекристаллизации и, следовательно, представляет достигнутую степень выщелачивания F/P2O5. Таким образом, существует временной интервал вблизи времени t1, при этом t1 характеризуется как время, при котором концентрация кислоты во время перекристаллизации дигидрата и/или полугидрата в ангидрит на стадии с) снизилось по меньшей мере на 1,0%, более предпочтительно по меньшей мере на 2,0%, еще более предпочтительно по меньшей мере на 4,0%, еще более предпочтительно по меньшей мере на 5,0% и еще более предпочтительно по меньшей мере на 7,0% от исходной концентрации кислоты. Соответственно, в другом предпочтительном осуществлении процесс разделения согласно стадии d) должен начинаться в течение этого временного интервала вблизи t1.

Таким образом, в одном предпочтительном осуществлении отделение сульфата кальция из суспензии на стадии d) начинают в момент времени в диапазоне от t1 + 20 минут до t1 - 20 минут, предпочтительно в диапазоне от t1 до t1 + 20 минут, где t1 определяется как время, при котором концентрация кислоты во время обработки на стадии c) снижена по меньшей мере на 1,0%, предпочтительно по меньшей мере на 4,0 %, от исходной концентрации кислоты.

Начальная концентрация кислоты и концентрация кислоты во время обработки соответствуют комментариям, приведенным выше. Уменьшение начальной концентрации кислоты на 1% в момент времени t1 здесь означает, что концентрация кислоты составляет 99% от начальной концентрации кислоты.

В одном предпочтительном осуществлении по отношению к временному интервалу t1 начальная концентрация кислоты снижена на 1,0 - 15,0%; 3,0 - 12,0%; 4,0 - 10,0%; 4,5 - 10,0%; 5,0 - 9,0%; 5,0 - 8,5%; 5,5 - 8,0%; 6,0 - 8,0%, при этом предпочтительно начинать отделение сульфата кальция из суспензии на стадии d) в то время, когда снижение концентрации кислоты находится в пределах одного из указанных диапазонов.

Для времени tMIN и t1 существует возможность того, что t1, в зависимости от определения производственно-экономического оптимума, может быть менее, чем (например, доведение до максимума степени конверсии для минимального требования по выщелачиванию P2O5 в отношении качества цементного клинкера), более чем (например, доведение до максимума выщелачивания P2O5 и, следовательно, повышение эффективности интегрированной установки по производству фосфорной кислоты) или такое же, как tMIN (например, эффективное выщелачивание P2O5 в сочетании с наиболее оптимальной фильтруемостью).

В другом предпочтительном осуществлении предпочтительно осуществлять процесс разделения d) способа по изобретению для отделения твердой фазы от жидкой фазы суспензии со стадии c) в момент времени в диапазоне от t1 + 30 минут до t1 - 30 минут, предпочтительно в диапазоне от t1 до t1 + 30 минут, более предпочтительно в диапазоне от t1 + 25 минут до t1 - 25 минут, более предпочтительно в диапазоне от t1 до t1 + 25 минут, еще более предпочтительно в диапазоне от t1 + 20 минут до t1 - 20 минут, более предпочтительно в диапазоне от t1 до t1 + 20 минут, особенно предпочтительно в диапазоне от t1 + 15 минут до t1 - 15 минут, предпочтительно в диапазоне от t1 до t1 + 15 минут, наиболее предпочтительно в диапазоне от t1 + 10 минут до t1 - 10 минут, предпочтительно в диапазоне от t1 до t1 + 10 минут.

В другом предпочтительном осуществлении указанный процесс отделения твердой фазы от жидкой фазы суспензии со стадии c) в соответствии со стадией d) может быть начат за 20, 15 или 10 минут до достижения минимальной концентрации кислоты. Процесс разделения в соответствии со стадией d) также может происходить через 5, 10 или 15 минут после достижения минимальной концентрации кислоты. Процесс разделения в соответствии со стадией d) также может быть начат предпочтительно в интервале времени от за 20 минут до и до через 10 минут после, или от за 15 минут до и до через 5 минут после, или от за 10 минут до и до через 5 минут после достижения минимальной концентрации кислоты.

В другом предпочтительном осуществлении указанный процесс отделения твердой фазы от жидкой фазы суспензии со стадии с) в соответствии со стадией d) может быть начат за 20, 15, 10 минут или еще за 5 минут до достижения времени t1. Указанный процесс разделения также может иметь место через 5 минут, 10 минут или еще 15 минут после достижения времени t1. В одном предпочтительном осуществлении процесс разделения может происходить в интервале времени от за 15 минут до и до через 10 минут после t1, или от за 10 минут до и до через 10 минут после t1, или от за 10 минут до и до через 5 минут после t1, или от за 5 минут до и до через 10 минут после t1 или от за 5 минут до и до через 5 минут после t1.

Концентрацию кислоты, включая минимальную концентрацию кислоты, можно определять непрерывно или периодически. Минимальная концентрация кислоты может быть измерена и/или определена прямо или косвенно. Для измерения может быть использована аналитическая система в режиме онлайн и/или офлайн. Для определения концентрации кислоты можно, например, использовать такие методы, как кислотно-основное титрование (например, с помощью потенциометрии, термометрии или с использованием кислотно-основного индикатора и т.д.), определение рН кислоты или кислоты определенного разбавления, определение плотности кислоты и/или комбинированные методы, охватывающие плотность, и/или скорость звука, и/или показатель преломления. Примеры, выбранные для определения содержания кислоты, никоим образом не предназначены для ограничения объема заявленного изобретения.

В одном предпочтительном осуществлении концентрация кислоты определяется по меньшей мере одним измерительным прибором в реакционном сосуде или в циркуляционном потоке реакционного сосуда. Как правило, концентрация кислоты прямо или косвенно измеряется или рассчитывается, при этом параметры или точки измерения, необходимые для этой цели, устанавливаются в момент процесса, который подходит для этой цели. Специалисты в данной области знакомы с выбором способов измерения и расчета, а также с расположением точек измерения.

Концентрация кислоты предпочтительно измеряется либо непосредственно, либо рассчитывается косвенно или напрямую с использованием одного или более зафиксированных параметров процесса. Также предпочтительно контролировать обработку на стадии c) с помощью аналитического метода. Кроме того, предпочтительно, чтобы аналитический метод мог определять изменение концентрации кислоты, используемой на стадии c), прямо и/или косвенно, и/или чтобы аналитический метод мог определять непосредственно содержание P и/или F и/или минералогический состав твердого вещества.

Кроме того, предпочтительно, чтобы используемый аналитический метод представлял собой кислотно-основное титрование, при этом точка эквивалента кислоты определялась предпочтительно с помощью потенциометрии, и/или термометрии, и/или кислотно-основного индикатора. Кроме того, предпочтительно, чтобы используемый аналитический метод представлял собой определение рН кислоты и/или определение рН кислоты определенного разбавления, и/или определение плотности кислоты, и/или комбинированный метод, состоящий из определения плотности и/или скорости звука и/или показателя преломления. Кроме того, предпочтительно, чтобы аналитический метод представлял собой онлайн метод, предпочтительно анализатор процессов.

Кроме того, предпочтительно, чтобы Dv(50) гранулометрического состава сульфата кальция, полученного на стадии d), более конкретно, ангидрита сульфата кальция, находился в диапазоне 0,5-100 мкм, предпочтительно 1-50 мкм, более конкретно 2-30 мкм.

Кислота, полученная в результате обработки на стадии c), предпочтительно представляет собой сернистую кислоту с концентрацией 1-12 моль/л, предпочтительно 5-8 моль/л, или серную кислоту с концентрацией 1-12 моль/л, предпочтительно 5-8 моль/л. Таким образом, добавляемая кислота предпочтительно представляет собой сернистую кислоту или серную кислоту.

Обработку на стадии c) проводят при температуре реакции в диапазоне между температурой окружающей среды и температурой кипения реакционной смеси, например, при температуре в диапазоне 15-100°С, предпочтительно 30-80°С, более предпочтительно 45-75°C.

Продолжительность обработки на стадии c) или время реакции для переведения примесей в кислоту находится в диапазоне 5-120 минут, предпочтительно 15-100 минут, более конкретно 15-90 минут, очень предпочтительно 20-60 мин.

В одном особенно предпочтительном осуществлении обработку проводят с использованием кислоты с концентрацией 5 - 8 моль/л, более конкретно сернистой кислоты и/или серной кислоты, в отношении Т/Ж 1/5 - 1/1, предпочтительно 1/5 - 1/1,3, более предпочтительно 1/4 - 1/2, причем обработку проводят при температуре 30-80°С, предпочтительно 45-75°С, и времени выдержки 15-90 минут, предпочтительно 20-60 минут. Параметры реакции здесь предпочтительно устанавливаются и оптимизируются с помощью аналитической системы в режиме онлайн и/или офлайн, которая основана на разбавлении кислоты высвободившейся кристаллизационной водой, за счет перекристаллизации фосфогипса, по меньшей мере частично до ангидрита. При этом предпочтение отдается кислоте с концентрацией 5-7 моль/л и высокой температуре, чтобы добиться эффективного отделения (например, в случае фильтрации) очищенного сульфата кальция, тогда как при более высоких концентрациях (например, 6,5-8 моль/л) более короткое время выдержки и/или более низкие температуры достаточны для достижения такой же эффективности очистки.

Одним из факторов, обеспечивающих хорошую фильтруемость, является наличие относительно крупных кристаллов. Росту кристаллов соответственно способствуют, с одной стороны, более низкие температуры и/или более низкая концентрация кислоты, более конкретно серной кислоты. С точки зрения способа по изобретению предпочтительные комбинации температуры и концентрации кислоты таковы, что, в частности, образуется ангидрит сульфата кальция.

Кроме того, при прочих равных условиях, хорошей фильтруемости способствует минимизация времени выдержки без ущерба для эффективности выщелачивания. Конечная точка реакции для оптимальной фильтруемости также может быть установлена путем определения концентрации кислоты. В соответствии с приведенным выше определением tMIN было установлено, что оптимальная фильтруемость очищенного сульфата кальция может быть достигнута за интервалы времени, меньшие или равные tMIN (время минимальной концентрации кислоты).

Как описано выше, существует прямая связь между эффективностью очистки, особенно в отношении содержания P и F, и перекристаллизацией для получения ангидрита сульфата кальция. Свободно доступный фосфат, в частности остаточная фосфорная кислота, оставшаяся в фосфогипсе, может быть легко удален за короткое время выдержки и/или при низких концентрациях кислоты, и/или при высоком отношении Т/Ж. В этом случае нет необходимости в перекристаллизации при использовании грязного дигидрата сульфата кальция. Для повышения эффективности очистки в отношении фосфогипса предпочтение отдается выбору более высокой концентрации кислоты, и/или более высокой температуры, и/или более низкого отношения Т/Ж. Это способствует превращению, по меньшей мере частично, в ангидрит.

Определение концентрации кислоты во временном профиле реакции с выбранными условиями реакции, такими как начальная концентрация кислоты, температура реакции и отношение Т/Ж, может быть выполнено заранее, в лаборатории (офлайн), например, чтобы установить идеальные параметры реакции для процесса.

В одном предпочтительном осуществлении концентрацию кислоты определяют по временному профилю реакции в ходе процесса. В этом случае концентрацию кислоты можно определить в режиме офлайн (например, в лаборатории) и/или в режиме реального времени (например, с помощью анализатора, работающего в режиме реального времени). Преимущество этого осуществления состоит в том, что процесс можно контролировать напрямую и реагировать на колебания процесса (например, наличие примесей, остаточное содержание влаги и/или общее содержание воды в фосфогипсе, колебания температуры в процессе, общий водный баланс комплекса и т.д.) с подходящей регулировкой параметров реакции.

Во время обработки на стадии c) суспензию или реакционную смесь предпочтительно приводят в движение с целью формирования уровня примесей, например, путем циркуляции, перемешивания или продувки газа.

Для стадии c) сульфат кальция, образующийся при производстве фосфорной кислоты, подают из первого блока разделения, предпочтительно из фильтрационного блока, и/или сульфат кальция подают из отвала, предпочтительно из отвала от производства фосфорной кислоты, на очистной блок (реакционный блок сульфата кальция). Дополнительно или альтернативно на стадии e2) P2O5,-содержащая жидкая фаза, предпочтительно кислый фильтрат, полученная на стадии d), может быть использована для очистки сульфата кальция из отвала (стадия с). Полученную суспензию можно затем, в свою очередь, подавать на стадию d) для отделения твердой фазы от жидкой. Блок очистки для стадии с) может представлять собой простое перемешивающее устройство, например сосуд с мешалкой.

В одном осуществлении способа по изобретению сульфат кальция из отвала, предпочтительно из отвала от производства фосфорной кислоты, может быть очищен, и сульфат кальция из первого блока разделения может быть очищен в различных блоках очистки.

На стадии d) способа изобретения очищенный сульфат кальция после обработки отделяют в виде твердого вещества от жидкой фазы полученной суспензии. Полученная суспензия может быть шламом. Отделение твердой фазы или очищенного сульфата кальция и жидкой фазы от суспензии представляет собой, в частности, механическое разделение и может быть осуществлено, например, центрифугированием или фильтрованием, причем фильтрование является предпочтительным.

Очищенный сульфат кальция, полученный на стадии d), полученный после разделения, может быть дигидратом, полугидратом или ангидритом или может представлять собой смесь по меньшей мере двух из указанных компонентов, предпочтителен сульфат кальция в форме ангидрита. Желаемый состав сульфата кальция зависит от требуемой степени (производитель цемента/клинкера) и/или желаемой степени (производитель фосфорной кислоты) снижения концентрации P2O5. Путем обработки кислотой и последующего отделения от жидкой фазы можно, в частности, снизить содержание фосфора и фтора в сульфате кальция, которые присутствуют в виде примесей. Отделяемая жидкая фаза обычно представляет собой кислотосодержащий водный раствор, в состав которого входят вода и P2O5.

В одном предпочтительном осуществлении очищенный сульфат кальция, отделенный и полученный на стадии d), содержит по меньшей мере 5 мас.%, предпочтительно по меньшей мере 30 мас.%, более предпочтительно по меньшей мере 50 мас.% ангидрита в пересчете на сухой сульфат кальция.

Dv(50) гранулометрического состава сульфата кальция, полученного на стадии d), более конкретно ангидрита сульфата кальция, после очистки составляет, например, 0,5-100 мкм, более предпочтительно 1-50 мкм, более конкретно 2-30 мкм. Dv(50) определяется как степень, при которой 50 об.% частиц имеют диаметр больше указанного значения.

Очищенный сульфат кальция, отделенный и полученный на стадии d), может, необязательно после сушки, иметь содержание влаги в диапазоне 0-60 мас.%, предпочтительно 10-50 мас.%. Содержание воды относится к свободной воде; вся присутствующая вода гидратации не принимается во внимание.

В одном предпочтительном осуществлении на стадии d) жидкая фаза, полученная после отделения твердой фазы, используется в качестве исходного сырья на стадии а) производства фосфорной кислоты. В качестве альтернативы или дополнительно жидкая фаза перед использованием в производстве фосфорной кислоты в соответствии со стадией а) также может быть использована для обработки фосфогипса из отвала и после разделения, как на стадии d), может подаваться в качестве исходного сырья для производства фосфорной кислоты в соответствии со стадией а). Жидкую фазу или фильтрат можно использовать в существующем производстве фосфорной кислоты, в частности, в существующем комплексе производства фосфорной кислоты и серной кислоты, в качестве так называемой «рецикловой кислоты», которую можно подавать в реакционный блок производства фосфорной кислоты для реакции с фосфатным сырьем.

На стадии d) суспензия/шлам, содержащаяся в блоке очистки, передается во второй блок разделения (блок отделения сульфата кальция), в котором жидкость и полученное твердое вещество (очищенный сульфат кальция) могут быть отделены друг от друга. Второй блок разделения может быть, например, фильтрующим блоком или центрифужным блоком, предпочтение отдается фильтрационному блоку.

В одном осуществлении способа по изобретению разделение полученной суспензии/взвеси сульфата кальция из отвала, предпочтительно из отвала от производства фосфорной кислоты, и разделение полученной суспензии/взвеси сульфата кальция из первого блока разделения может иметь место в разных блоках отделения сульфата кальция (следовательно, в разных вторых блоках разделения). Для этого осуществления предпочтительно, чтобы очистка сульфата кальция из отвала, предпочтительно из отвала от производства фосфорной кислоты, и очистка сульфата кальция из первого блока разделения происходила в разных блоках очистки.

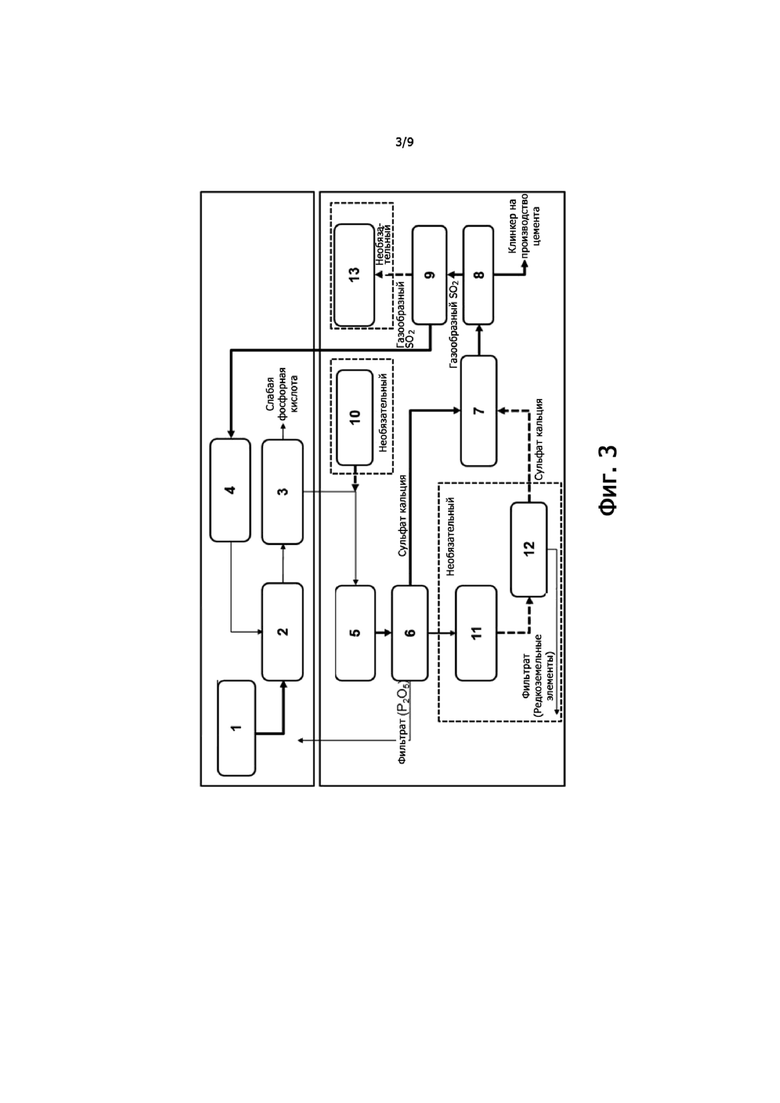

Путем обработки разбавленной кислотой и последующего отделения от жидкой фазы можно снизить содержание фосфора и фтора, а также других примесей, таких как, например, тяжелые металлы, радиоактивные компоненты, редкоземельные элементы (лантаноиды), рассеянные элементы, в сульфате кальция. Способ изобретения позволяет получать сульфат кальция, служащий исходным продуктом, с качеством, необходимым для процесса производства клинкера/цемента. Уровни содержания примесей могут быть установлены гибко. Из примесей, содержащихся в сульфате кальция, фосфор и фтор предпочтительно можно целенаправленно довести до требуемого содержания.

Очищенный и обработанный отделенный сульфат кальция, который используется, может быть непосредственно очищенным сульфатом кальция, отделенным и полученным на стадии d). Однако также возможно подвергнуть очищенный сульфат кальция, полученный на стадии d), одной или более дополнительным стадиям очистки, в частности, для удаления редкоземельных элементов и, возможно, для удаления радиоактивных элементов и/или тяжелых металлов, таких как Cd, Pb, Hg, например, особенно перед подачей очищенного сульфата кальция на стадию e). Необязательные дополнительные стадии очистки подробно описаны ниже.

Сульфат кальция, полученный после стадии d) и, в случае более сложного способа по изобретению, используемый на стадии e), обычно является сухим или высушенным, при этом содержание воды предпочтительно составляет менее 15 мас.%, более предпочтительно менее 10 мас.%, еще более предпочтительно менее 5 мас.%, еще более предпочтительно менее 1 мас.% и наиболее предпочтительно менее 0,1 мас.%. Содержание воды здесь относится только к свободной воде; вся присутствующая вода гидратации не принимается во внимание.

Очищенный сульфат кальция, полученный после стадии d) и, в случае более комплексного способа изобретения, используемый на стадии e), предпочтительно имеет содержание P2O5 менее 0,5 мас.%, предпочтительно менее 0,25 мас.%, более предпочтительно менее 0,05 мас.% и содержание фторида менее 0,5 мас.%, предпочтительно менее 0,25 мас.%, более предпочтительно менее 0,15 мас.%, еще более предпочтительно менее 0,05 мас.%. Очищенный сульфат кальция, имеющий указанную чистоту по P2O5 и фтору, предпочтительно получают уже после стадии d). Стадия очистки в соответствии со стадиями c) и d) и, необязательно, стадия очистки для удаления редкоземельных элементов могут привести к полному или частичному удалению любых нежелательных тяжелых металлов и/или радиоактивных элементов, особенно радиоактивных элементов, которые также присутствуют в сульфате кальция.

На стадии e) способа по изобретению отделенный очищенный и обработанный сульфат кальция смешивают с добавками и восстановителем для получения смеси сырьевой муки для производства цементного клинкера. Сульфат кальция в этом случае смешивается с требуемыми добавками для требуемого качества цементного клинкера в соответствующем отношении. Как уже указывалось, процесс Мюллера-Кюне и процесс OSW-Krupp являются давно используемыми процессами проведения реакции сульфата кальция с добавками и восстановителем для формирования цементного клинкера и SO2 или серной кислоты. Более подробную информацию об этом можно найти в технической литературе, например, в Ullmann's Encyclopedia of Industrial Chemistry, 5th edition, 1986, vol. A5, “Cement and Concrete”, pp. 489-537, или описании патента AT 292539 B.

Цементный клинкер получают, как правило, из смеси сырьевых материалов, называемой сырьевой мукой, содержащей оксид кальция, диоксид кремния и оксиды алюминия и железа; см., например, Ullmann's Encyclopedia of Industrial Chemistry, 5th edition, 1986, vol. A5, “Cement and Concrete”, pp. 489-537.

Помимо очищенного фосфогипса, компонентами для получения сырьевой муки на стадии e) могут быть известные специалистам добавки к клинкерной композиции, которые смешивают с сульфатом кальция, с кальциевым компонентом смеси сырьевой муки, полностью образованным отделенным очищенным сульфатом кальция. «Полностью» в данном случае не исключает возможности того, что кальций может присутствовать в добавках, и в этом случае кальций может присутствовать предпочтительно только в небольших количествах или в виде примесей в добавках. «Полностью» в данном случае означает, что по меньшей мере 95 мас.%, более предпочтительно по меньшей мере 99 мас.%, еще более предпочтительно по меньшей мере 99,9 мас.% используемого кальциевого компонента, и предпочтительно кальция, содержащегося в цементном клинкере, происходит из отделенного очищенного сульфата кальция. В результате используемые добавки предпочтительно не содержат или в значительной степени свободны от кальция. Однако кальций также может присутствовать в добавках, таких как носитель Al, носитель Si и/или носитель Fe. Добавками являются, в частности, носители Al, примерами которых являются бокситы, глины и аргиллиты, сланцы и т.д., носители Fe, примерами которых являются железные руды, латериты и т.д., и носителями Si, примерами которых являются пески, песчаники, кварциты, глины и аргиллиты, сланцы и т.д., и один или более восстановителей, таких как носитель углерода и/или носитель углеводорода, например, древесный уголь, кокс, нефтяной кокс или древесный уголь/кокс, произведенный из возобновляемого сырья (биоуголь/биококс), и/или элементарная сера.

Понятно, что природа и количество добавок выбираются таким образом, чтобы вместе с сульфатом кальция они приводили к получению сырьевой муки, имеющей химический состав, подходящий для цементного клинкера.

В одном предпочтительном осуществлении очищенный сульфат кальция со стадии d), который отделен и используется на стадии e), составляет более 70 мас.%, предпочтительно более 80 мас.%, более предпочтительно более 90 мас.% от общего количества сульфата кальция в смеси сырьевой муке. Что касается остатка сульфата кальция в смеси сырьевой муки, полученной на стадии е), этот остаток не является очищенным сульфатом кальция, отделенным и полученным на стадии d), может быть использован сульфат кальция из обычных альтернативных источников.

Подходящие виды топлива представляют собой твердое топливо, например, древесный уголь, кокс, нефтяной кокс, твердое вторичное топливо и/или альтернативное топливо и т.д., а также жидкое топливо, например, нефть, мазут, жидкое вторичное топливо и т.д., или газообразное топливо, например, природный газ, биогаз, водород или комбинацию вышеупомянутых видов топлива.

Аналогичным образом могут быть добавлены добавки и/или минерализаторы для ускоренного разложения очищенного сульфата кальция и/или для улучшения образования клинкерных минералов.

Сырьевая мука для производства цементного клинкера представляет собой смесь веществ, включающую сульфат кальция, все обычные добавки к цементу и добавки/минерализаторы, включая восстановители.

Для приготовления сырьевой муки на стадии e) очищенный сульфат кальция предпочтительно сушат до желаемого содержания остаточной влаги, например, в барабанной сушилке, и/или сушилке с перемещающимся потоком, и/или в псевдоожиженном слое; содержание воды в высушенном сульфате кальция составляет, например, менее 22 мас.%, предпочтительно 12-14 мас.%, более предпочтительно менее 5 мас.%, еще более предпочтительно менее 1 мас.%. Содержание воды здесь относится исключительно к свободной воде; любая присутствующая гидратная вода не принимается во внимание.

Высушенный сульфат кальция и все остальные добавки направляют в обычный резервуар и/или смесительное устройство. Подходящие примеры, которые используются для этой цели, включают продолговатый смесительный слой, и/или круглый смесительный слой, и/или лотковый резервуар, и/или резервуар под открытым небом, и/или обычные бункеры, такие как тангенциальный смесительный бункер, многосекционный бункер, конический бункер или многокамерный бункер. Например, такой смесительный слой подробно описан в DE 10252585 или такие типы бункеров в DE 10118142 или DE 10344040.

Сырье (сульфат кальция и добавки) измельчают отдельно или совместно до крупности, необходимой для процесса производства клинкера. Это измельчение может выполняться как операция сушки в мельнице, при которой используется отходящее тепло процесса (например, предварительно нагретые газы) и/или специально подведенное тепло (например, отходящие газы из генератора горячего газа).

Оборудование для измельчения, используемое для измельчения, представляет собой такое оборудование, как по меньшей мере одна вертикальная валковая мельница, и/или валковый пресс, и/или шаровая мельница с мешалкой, и/или шаровая мельница, и/или вертикальная валковая мельница, и/или стержневая мельница, и/или магнитная мельница. Соответствующее оборудование известно, например, из документов DE 102012111217, DE 102014108334 или DE 102017114831.

Измельченное сырье подается совместно или по отдельности в один или более бункеров для промежуточного хранения и/или гомогенизации.

Химический состав смеси сырьевой муки перед подачей в процесс производства клинкера постоянно контролируется и в случае отклонений от заданных целевых значений корректируется путем изменения дозировок.

Предварительно обработанную таким образом сырьевую муку подают в блок производства клинкера отмеряемым образом, необязательно вместе с восстановителем.

Восстановитель способствует удалению SO2 при термическом разложении очищенного сульфата кальция. Восстановитель измельчается или размалывается отдельно до необходимой крупности. Это измельчение может быть выполнено как комбинированная сушка и измельчение. Приготовленный таким образом восстановитель подают вместе с предварительно обработанной сырьевой мукой в блок производства клинкера и/или отдельно в одной или более точках в блоке производства клинкера.

Альтернативно сырьевая мука с содержанием жидкости в смеси 9-22 мас.%, предпочтительно 12-14 мас.% может подаваться в формовочное устройство для производства агломератов. Эти агломераты могут быть высушены в отдельном устройстве и промежуточно храниться. Агломерированная таким образом сырьевая мука затем подается в устройство предварительного нагрева и процесс обжига. Агломераты имеют размер более 250 мкм, предпочтительно более 500 мкм, вплоть до диапазона в несколько мм. Используемое формовочное оборудование может, например, представлять собой пресс, и/или чашу, и/или барабан, и/или механический реактор с псевдоожиженным слоем, и/или формовочную мешалку.

На стадии f) способа по изобретению сырьевая мука, полученная на стадии e), превращается в цементный клинкер посредством термического процесса, в частности, в блоке производства цементного клинкера, с образованием диоксида серы в качестве отходящего газа. Цементный клинкер, полученный на стадии f), может быть использован для производства цемента.

На стадии f) сырьевую муку предпочтительно предварительно нагревают до температуры вплоть до 800°C технологическими газами процесса обжига или охлаждения для снижения энергозатрат, что удаляет налипшую поверхностную влагу и по меньшей мере частично прокаливает добавки.

При дальнейшем предварительном нагреве выше 800°С большая часть сульфата кальция под действием восстановителя разлагается с образованием SO2.

Предварительный нагрев и разложение сырьевой муки может быть проведено, например, в теплообменнике, предпочтительно в теплообменнике с перемещающимся потоком.

Содержащий SO2 технологический газ предпочтительно отделяется здесь с помощью системы разделения ниже по ходу потока от блока предварительного нагрева и направляется в процесс утилизации, например, на установку по производству серной кислоты.

На следующей стадии происходит окончательное разложения сырьевой муки и последующее образование цементного клинкера (обжиг клинкера); технологические газы с этой стадии направляются в теплообменник. Этот обжиг сырьевой муки осуществляется в печи, предпочтительно во вращающейся печи. Температура обжига при производстве цементного клинкера может, например, находиться в диапазоне 1200-1600°С, предпочтительно при температуре 1200-1500°С. Время обжига может, например, составлять 5-60 минут.

В одном предпочтительном осуществлении сырьевая мука обжигается обогащенным кислородом технологическим воздухом, содержащим более 21 об.%, предпочтительно более 45 об.%, более предпочтительно более 60 об.% и до 100 об.%, кислорода. Соответствующий технологический воздух можно легко получить путем смешивания с кислородом. Это особенно предпочтительное осуществление кислородно-топливного процесса. Подробности кислородно-топливного процесса описаны, например, в ЕР 2449328 А1, ЕР 1037005 В1, WO 2019-211196 А1, WO 2019-211202 А1 или JP 2007-126328 А, и настоящим ссылаемся на них.

Благодаря использованию обогащенного кислородом технологического воздуха можно повысить концентрацию SO2 в технологическом газе, тем самым облегчая извлечение серной кислоты из газов, содержащих SO2. Благодаря дополнительным мерам по повышению концентрации SO2 в технологическом газе таким образом можно достичь предпочтительной концентрации SO2 в технологическом газе 13 - 15%, более предпочтительно 18-20%.

Вышеупомянутый технологический воздух мог быть использован до этого для охлаждения обожженного материала. Также этот технологический воздух может подаваться непосредственно в печь. Также технологический газ, по меньшей мере частично, может отводиться в байпасную систему и/или из реактора с перемещающимся потоком, затем обогащаться кислородом и возвращаться в процесс обжига.

Клинкер, выходящий из печи, предпочтительно охлаждают с помощью подходящей системы охлаждения до температуры ниже 120°С, предпочтительно ниже 100°С. Выходящий воздух из холодильника может подаваться, по меньшей мере частично, на процесс обжига, и/или процесс предварительного нагрева, и/или производство сырьевой муки, и/или сушку сульфата кальция. Технологический воздух, подаваемый в систему охлаждения, может быть по меньшей мере частично обогащен кислородом. Также можно было бы использовать по меньшей мере часть выходящего воздуха из холодильника для выработки электроэнергии. Материал, охлажденный в процессе охлаждения, после возможных дальнейших технологических операций направляется в емкостное оборудование и/или в упаковочное оборудование.

Полученный таким образом цементный клинкер может быть далее переработан в цемент. Цементный клинкер или цемент, произведенный этим способом, имеет меньший выброс CO2, чем обычный клинкер или цемент, произведенный на основе карбонатных пород.

Вышеупомянутые процессы, например, использование фосфогипса в качестве сырья с нейтральным выбросом CO2 и использование кислородно-топливного процесса, снижают выбросы CO2 на цементном заводе. Кроме того, использование по меньшей мере частично возобновляемой энергии для работы компонентов установки может еще больше снизить выбросы CO2.

На стадии g) способа по изобретению диоксид серы, образовавшийся на стадии f), подают в качестве сырья в производство серной кислоты для получения серной кислоты, например, одноконтактным или двухконтактным способом. Производство серной кислоты на основе SO2 хорошо известно специалистам в данной области техники. Подробности можно найти в технической литературе, например, в Ullmann's Encyclopedia of Industrial Chemistry, 5th edition, 1994, vol. A25, “Sulfuric Acid and Sulfur Trioxide”, pp. 635-705, or Handbook of Sulphuric Acid Manufacturing, 2008 edition, DKL Engineering, ISBN 978-0-9738992-0-7.

Серная кислота, полученная на стадии g), может быть использована, например, в производстве фосфорной кислоты в качестве исходного материала для реакции с фосфатным сырьем. Альтернативно, полученную серную кислоту по мере необходимости можно направить на дальнейшее или другое использование. Обработанный газообразный диоксид серы можно необязательно подавать на установку по производству серной кислоты, существующую при производстве фосфорной кислоты, или на новую установку по производству серной кислоты.

В одном предпочтительном осуществлении диоксид серы, который отводится на стадии f) в качестве отходящего газа из технологического блока производства цементного клинкера, направляется на обработку отходящего газа с диоксидом серы перед подачей на производство серной кислоты на стадии g). Обработка отходящего газа предпочтительно представляет собой операцию по очистке отходящего газа для удаления твердых частиц и остаточной влаги из газообразного SO2.

В необязательном осуществлении способа по изобретению способ включает дополнительную стадию очистки сульфата кальция, полученного после стадии d), которую проводят перед смешиванием сульфата кальция с добавками и восстановителями на стадии e). В случае такой дополнительной стадии очистки можно отмыть все редкоземельные металлы, присутствующие в виде примеси, из сульфата кальция.

В случае необязательной дополнительной стадии очистки для удаления редкоземельных элементов из сульфата кальция, в частности перед подачей на стадию e), очищенный сульфат кальция, полученный на стадии d), предпочтительно обрабатывают жидкостью, предпочтительно водой или водным раствором, содержащим соль и/или хелатный лиганд. После обработки сульфат кальция отделяют в твердой форме от жидкой фазы полученной таким образом суспензии. Сульфат кальция, дополнительно очищенный и отделенный таким образом, затем подают на стадию e). Жидкая фаза содержит один или более редкоземельных элементов в виде растворенных ионов и может быть направлена на дополнительный блок переработки для извлечения редкоземельных элементов. Этот блок включает, например, превращение труднорастворимых сульфатов редкоземельных элементов в растворимые формы.

Способ изобретения также может служить для удаления радиоактивных элементов и/или тяжелых металлов. Очищенный сульфат кальция, полученный после стадии d), при соответствующей корректировке условий реакции (отношение Т/Ж, время выдержки, концентрация кислоты и температура) демонстрирует отчетливое извлечение радиоактивных элементов, таких как, например, торий и уран. В случае дополнительной необязательной стадии очистки для извлечения редкоземельных элементов также возможно удалить тяжелые металлы (и другие радиоактивные компоненты), такие как кадмий и свинец, например, посредством подходящего выбора стадии обработки. Таким образом, очищенный сульфат кальция перед подачей на стадию e) может иметь пониженное содержание фосфора и фтора и необязательно пониженное содержание редкоземельных элементов, радиоактивных элементов и/или тяжелых металлов. Следует понимать, что пониженное содержание соответствующего элемента относится к сравнению с содержанием соответствующего элемента в сульфате кальция, подаваемом на стадию c).

Интегративный подход или интегративный способ изобретения характеризуется, в частности, следующими технологическими операциями, которые могут быть объединены, например, полностью или необязательно для производства цементного клинкера/цемента и серной кислоты из сульфата кальция:

- Химическая и термическая модификация процесса производства фосфорной кислоты для производства фосфогипса определенного качества, подходящего для производства цементного клинкера, и для увеличения выхода фосфора из фосфатного сырья,

- Механическое удаление фосфогипса из существующего процесса производства фосфорной кислоты, например, путем центрифугирования, фильтрации, выпаривания или отстаивания/осаждения шлама сульфата кальция/фосфогипса,

- Химико-термическое и механическое отделение фосфора из фосфогипса, например, путем химической конверсии, перекристаллизации, осаждения, флокуляции,

- Химико-термическое и механическое отделение фтора из фосфогипса, например, путем химической конверсии, перекристаллизации, осаждения, флокуляции,

- Химико-термическое и механическое отделение радиоактивных компонентов из фосфогипса, например, путем химической конверсии с нагревом/охлаждением, перекристаллизацией, осаждением, флокуляцией,

- Химико-термическое и механическое отделение тяжелых металлов из фосфогипса, например, путем химической конверсии с нагревом/охлаждением, перекристаллизацией, осаждением, флокуляцией,

- Химико-термическое и механическое отделение редкоземельных элементов из фосфогипса, например, путем химической конверсии с нагревом/охлаждением, перекристаллизацией, осаждением, флокуляцией,

- Химическое и/или термическое и/или механическое обезвоживание фосфогипса, например, путем нагрева/охлаждения, флокуляции и осаждения, фильтрации

- Механическая обработка сухого фосфогипса, например, измельчением, просеиванием,

- Смешивание фосфогипса с добавками для получения смеси сырьевой муки для достижения определенных и товарных качеств цементного клинкера/цемента,

- Термическое и механическое отделение диоксида серы из смеси сырьевой муки в процессе обжига при производстве цементного клинкера,

- Термическая и химическая конверсия смеси сырьевой муки в цементный клинкер,

- Химическая и механическая конверсия цементного клинкера в цемент товарного качества,

- Сухая и мокрая химическая очистка отходящих газов, содержащих диоксид серы, например, электрофильтрацией, абсорбцией,

- Химическая и термическая модификация процесса производства серной кислоты для включения и использования образованного диоксида серы на установках по производству серной кислоты,

- Химическая конверсия очищенного отходящего газа, содержащего диоксид серы, в серную кислоту товарного качества, которая может быть повторно использована в процессе производства фосфорной кислоты, например, в одноконтактном или двухконтактном процессе.

В соответствии с доступным качеством используемого фосфатного сырья и получаемого в результате сульфата кальция, производственные процессы должны выбираться гибко и согласовываться друг с другом с точки зрения выбора технологических операций и параметров.

Качество сульфата кальция, получаемого в производстве фосфорной кислоты, зависит от таких факторов, как используемое фосфатное сырье, условия процесса при обработке фосфатного сырья серной кислотой после стадии а) и условия процесса очистки/повышение выхода P2O5 после стадии c).

Степень очистки, особенно с точки зрения снижения содержания фосфора и/или фтора, в сульфате кальция на стадии c) может быть скорректирована с учетом примесей, присутствующих в используемых добавках, и ориентировочных значений для фтора и фосфора, которые должны соблюдаться для цементного клинкера. Ориентировочные значения для содержания фосфора предпочтительно составляют не более 1,0 мас.%, более предпочтительно не более 0,5 мас.%, еще более предпочтительно не более 0,1 мас.% P2O5, и/или ориентировочные значения для содержания фтора предпочтительно составляют не более 0,5 мас.%, более предпочтительно не более 0,25 мас.%, еще более предпочтительно не более 0,1 мас.% F. Это возможно благодаря интегративному подходу, поскольку все стадии способа рассматриваются вместе с должным учетом их конкретных требований. Степень очистки может быть установлена путем регулирования параметров на стадии c), таких как, например, отношение Т/Ж, концентрация кислоты, температура обработки и время обработки. Эффективность очистки здесь предпочтительно определяют косвенно посредством определения концентрации кислоты в режиме онлайн и/или офлайн во время реакции выщелачивания сульфата кальция на стадии c).