Изобретение относится к технологии приготовления металлорганических каркасов (МОК), в частности к получению металлорганического каркасов на основе циркония и бензол-1,4-дикрбоновой кислоты (H2bdc) в условиях СВЧ активации, а именно, к способу получения металлорганического каркаса на основе циркония общепринятой в литературе формулы UiO-66, образованного кластерами Zr6O4(OH)4, соединенных бензол-1,4-дикарбоксилатными линкерами (bdc), который может найти применение в качестве носителей для получения различных (фото)катализаторов в различных химических процессах, в качестве адсорбентов для улавливания диоксида углерода и токсичных газов из атмосферы, а также для адсорбции или фотокаталитического разложения различных веществ и частиц в среде воды [С. Yin et al. Gold-Palladium-Alloy-Catalyst Loaded UiO-66-NH2 for Reductive Amination with Nitroarenes Exhibiting High Selectivity. ChemistrySelect 2018, 3, 5092-5097, Y. Li et al. Microwave-assisted synthesis of UIO-66 and its adsorption performance towards dyes. CrystEngComm, 2014, 16, 7037-7042].

Металлорганические каркасы (МОК) - сравнительно новый класс нанопористых гибридных материалов, обладающий рядом уникальных свойств. Их экстремально высокая удельная поверхность, пористость и разнообразие химического состава [Long J., Yaghi О., The pervasive chemistry of metal-organic frameworks // Chem. Soc. Rev. 2009. 38. P. 1213-1214] делает их перспективными функциональными материалами для решения широкого спектра задач - от биомедицины и хранения газов до переработки ядерных отходов и очистки сточных вод [Xin М., Mathilde L., Christian S., Metal-organic frameworks towards bio-medical applications//Mater. Chem. Front. 2021. 5. P. 5573-5594., LirongL., Han S., Jung J., Review on applications of metal-organic frameworks for CO2 capture and the performance enhancement mechanisms // Renewable and Sust. Ener. Rev. 2022, V. 162. P. 112-181, Okpara S., Ibiso В., Gloria K., A Review on Metal- Organic Frameworks (MOFS), Synthesis, Activation, Characterisation, and Application // Oriental J. of Chem. 2022, V. 38. N. 3].

Патенты США №7196210, 7202385, 9078922, 10087205, 10821417 представляют наиболее полное перечисление структур МОК, синтезированных к настоящему времени и известных по литературе, с учетом их чрезвычайно многообразного состава и структуры пор.

В настоящее время наибольшее распространение получили четыре основных методов синтеза МОК - сольвотермальный, синтез с использованием СВЧ-активации, RT-синтез, электрохимический и сонохимический [Silva P. et al. Multifunctional metal-organic frameworks: from academia to industrial applications // Chemical Society Reviews. 2015. Vol. 44, №19. P. 6774-6803].

Наиболее часто встречающимся в литературе является сольвотермальный способ, заключающийся в длительном нагревании раствора (могут использоваться смеси растворителей) соли металла и органического линкера (например, многоосновной карбоновой кислоты). Чаще всего, синтез проводят в замкнутом объеме при повышенном автогенном давлении, создаваемыми парами используемого растворителя. Преимуществами метода являются широкий температурный диапазон работы (от 80 до 250°С), возможность программирования нагрева и охлаждения для содействия росту кристаллов. В то же время к недостаткам метода отнести при промышленной реализации можно отнести требуемое специальное оборудование, высокое энергопотребление и продолжительность синтеза - до нескольких дней [Qiu S., Zhu G. Molecular engineering for synthesizing novel structures of metal-organic frameworks with multifunctional properties // Coordination Chemistry Reviews. 2009. Vol. 253, №23-24. P. 2891-2911].

Синтез с использованием СВЧ-активации реакционной массы представляет собой доступный и энергетически эффективный подход к существенному ускорению кристаллизации и повышению выхода целевого продукта МОК с высокой степенью кристалличности и фазовой чистотой за сокращенный период времени (0.5-30 мин). Однако масштабирование данного процесса является ограниченным.

Методы СВЧ-синтеза широко применяются для приготовления нанопористых материалов в гидротермальных условиях [Jhung S.-H., Lee J.-H., Chang J.-S. Microwave Synthesis of a Nanoporous Hybrid Material, Chromium Trimesate // Bull. Korean Chem. Soc. 2005. Vol. 26, №6. P. 880-881]. Помимо быстрой кристаллизации, потенциальные преимущества этого метода включают высокую фазовую чистоту, узкое распределение частиц по размерам и возможность контроля морфологии МОК [Choi J.-Y. et al. Microwave Synthesis of a Porous Metal-Organic Framework, Zinc Terephthalate MOF-5 // Bull. Korean Chem. Soc. 2006. Vol. 27, №10. P. 1523-1524]. В этом процессе, смесь субстратов в подходящем растворителе переносят в тефлоновый сосуд, закрывают и помещают в СВЧ установку и нагревают в течение соответствующего времени при заданной температуре.

Имеются примеры проведения СВЧ-синтеза при атмосферном давлении. В Европейском патенте №3197902 А1 представлено приготовление металлорганического каркасов общей формулы Zr-MOF, включая металлорганический каркас UiO-66-COOH. В этом случае, синтез проводили при термическом нагреве, в среде воды, исходя из сульфата циркония, при атмосферном давлении. Наилучшие результаты были достигнуты при проведении процесса при температуре 100°С и продолжительности синтеза 60 мин.

Металлорганический каркас UiO-66 отличается повышенной химической и термической стабильностью. Он устойчив в водных средах при значениях рН=1-11, имеет температуру разложения 540 С и обладает высокой удельной поверхностью - 1200 м2/г [J. Cavka, S. Jakobsen, U. Olsbye, N. Guillou, С.Lambert! S. Bordiga, K. Lillerud, J ACS Com., 2008, 140, 42]. Тем не менее, перспективы промышленного применения UiO-66 ограничены, поскольку традиционный метод синтеза предполагает использование токсичных и дорогостоящих реагентов - тетрахлорида циркония (ZrCl4) и N,N-диметилформамида (ДМФА). По классической методике, реализующейся в сольвотермальных условиях [J. Cavka, S. Jakobsen, U. Olsbye, N. Guillou, С. Lamberti, S. Bordiga, K. Lillerud. A New Zirconium Inorganic Building Brick Forming Metal Organic Frameworks with Exceptional Stability. JACS, 2008, 130, 13850-13851], этот материал синтезируют в сольвотермальных условиях, в среде ДМФА с использованием тетрахлорида циркония в качестве прекурсора при температуре 130°С, продолжительности процесса 24 часа и при повышенном автогенном давлении, создаваемом парами растворителя.

В работе [Т.K. Vo, V.N. Le, K.S. Yoo, М. Song, D. Kim, J. Kim. Facile Synthesis of UiO-66(Zr) Using a Microwave-Assisted Continuous Tubular Reactor and Its Application for Toluene Adsorption. Cryst. Growth Des. 2019, 19, 4949-4956] синтез этого материала проводили в проточной системе в трубчатом реакторе, под воздействием СВЧ-излучения, исходя из тетрахлорида циркония и в среде смешанного растворителя ДМФА-HCl.

Стоит отметить, что необходимость замены тетрахлорида циркония на другие источники Zr4+ актуальна, поскольку эта соль активно гидролизуется на воздухе с образованием хлористого водорода. Это приводит к коррозии оборудования и создает угрозу для здоровья персонала [Лазарев Н.В., Левина Е.Н., Вредные вещества в промышленности, справочник для химиков инженеров и врачей // Хим. 1977. С. 473]. В России, в настоящий момент, отсутствует крупнотоннажное производство тетрахлорида циркония, так как циркониевая промышленность традиционно ориентирована на фторидную и экстракционную технологии производства циркония т.н. «ядерной» чистоты (для применения в атомной отрасли). Токсичным является также традиционный растворитель - ДМФА.

В литературе описан пример синтеза металлорганического каркаса UiO-66 в условиях СВЧ-активации реакционной массы и в сольвотермальных условиях при повышенном автогенном давлении (создаваемом парами растворителя) [М. Taddei et al. Efficient microwave assisted synthesis of metal-organic framework UiO-66: optimization and scale up.Dalton Trans., 2015, 44, 14019-14026.] и принятый за прототип. Известный способ осуществляли путем смешения ZrCl4 и H2bdc в трехкомпонентном растворителе, содержащем 10 мл ДМФА, уксусную кислоту (H2OAc) и воду в объемном соотношении 1:0,25:0,1, соответственно. Реакционную смесь перемешивали в течение 15 минут на магнитной мешалке, затем нагревали в СВЧ-реакторе в замкнутом объеме при температуре 120°С и повышенном автогенном давлении, создаваемом парами растворителя, и составляющим 10 бар. Продукт отделяли центрифугированием, промывали ДМФА и ацетоном и сушили при 80°С. Выход целевого продукта составляет 83%.

Недостатками приведенного способа получения металлорганического каркаса формулы UiO-66 является использование относительно дорогого и токсичного реагента - тетрахлорида циркония и опасного растворителя ДМФА и недостаточно высокий выход целевого продукта. При этом затраты на проведение процесса с учетом дорогих реагентов составляют 307 руб./г продукта. Технической задачей настоящего изобретения является повышение безопасности процесса получения металлорганического каркаса UiO-66, повышение выхода целевого продукта, а также снижение материальных затрат на проведение процесса и нагрузки на экологию.

Поставленная техническая задача достигается предложенным способом получения металлорганического каркаса на основе циркония формулы UiO-66 путем смешения соли циркония и бензол-1,4-дикарбоновой кислоты в присутствии растворителя с последующим нагреванием полученной реакционной смеси под воздействием СВЧ излучения при температуре 120°С, и отличающимся тем, что в качестве соли циркония используют оксихлорид циркония формулы ZrOCl2×8H2O, а в качестве растворителя используют ледяную уксусную кислоту, а нагрев реакционной смеси осуществляют под воздействием СВЧ излучения мощностью до 200 Вт и частотой 2,465 ГГц при атмосферном давлении.

Продолжительность процесса составляет 10 минут.

Стоит отметить, что в прототипе процесс осуществляется в сольвотермальных условиях при СВЧ-нагреве реакционной массы и повышенном автогенном давлении 10 бар (~ 10 атм).

Целевой продукт в виде кристаллического осадка отделяют центрифугированием, промывают водой и метанолом, сушат при пониженном давлении на водоструйном насосе при 22°С в течение 30 минут, далее активируют на вакууме масляного насоса при 150°С и 10-3 мм рт. ст. в течение 8 часов. Выход целевого продукта (90%) определяют в расчете на исходную соль циркония (ZrOCl2×8H2O).

Техническим результатом предлагаемого изобретения является повышение выхода целевого продукта и безопасности процесса за счет проведения его при атмосферном давлении и исключения опасных оксихлорида циркония и ДМФА в качестве реагента и растворителя как в прототипе, а также снижение материальных затрат (примерно в 50 раз). Применение СВЧ-излучения при атмосферном давлении и мощностью до 200 Вт и частотой 2,465 ГГц позволяет получать целевой продукт с более высоким выходом до (~ 90%) и с высокой степенью кристалличности и высокой фазовой чистотой, что подтверждается результатами измерений методом порошковой дифракции.

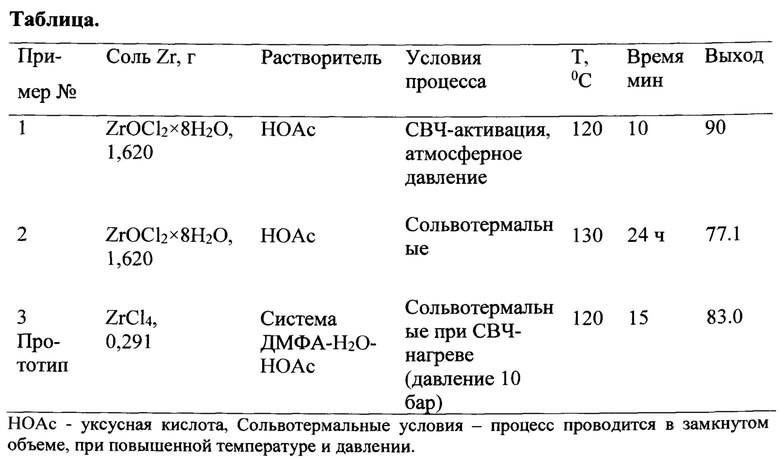

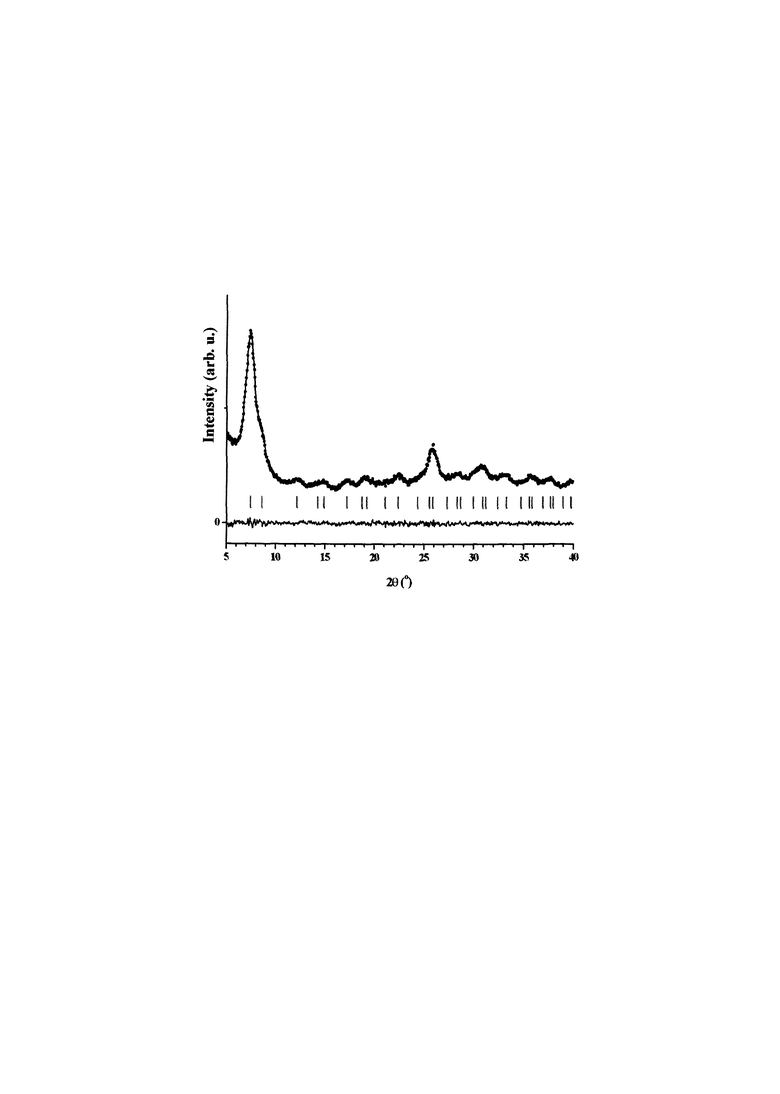

На чертеже представлены в качестве примера результаты уточнения методом Ритвельда для дифрактограммы образца UiO-66, приготовленного в условиях СВЧ-активации реакционной массы в среде ледяной уксусной кислоты и с использованием оксихлорида циркония восьмиводного в качестве источника ионов Zr4+. Значительное уширение основных рефлексов указывает на малый размер нанокристаллитов образца UiO-66. Выраженный рефлекс в области малых углов (2-4° 2θ) свидетельствует о существенном вкладе мезопор в пористую структуру этого образца.

Уточнение Ритвельда (чертеж) дифрактограммы образца UiO-66 с фиксированными координатами, взятыми из известной кристаллической структуры [J. Cavka, S. Jakobsen, U. Olsbye, N. Guillou, С.Lamberti, S. Bordiga, K. Lillerud, JASC Com., 2008, 140 42] (CCDC refcode RUBTAK), выполненное с использованием программы MRIA [V.В. Zlokazov; V.V. Chernyshev, J. Appl. Crystallogr. 1992, 25, 447], демонстрирует, что этот материал имеет классическую кубическую (Fm-3m) структуру UiO-66. Параметр кубической элементарной ячейки был уточнен до 20.705(2) Å.

Изобретение иллюстрируется примерами и таблицей.

Пример 1

В стеклянную ампулу (реактор) диаметром 4 см и высотой 30 см загружают 1,62 г ZrOCl2×8H2O (5,0 ммоль), 0,83 г бензол-1,4-дикарбоновой кислоты (5 ммоль) и 40 мл ледяной уксусной кислоты. Синтез проводят при атмосферном давлении в течение 10 мин. Реактор в вертикальном положении помещают в отверстие в камере бытовой СВЧ печи "Vigor" и нагревают реакционную массу при мощности СВЧ-излучения 200 Вт в первые 7 минут до температуры 120°С, которая определяется температурой кипения ледяной уксусной кислоты. Холодные стенки реактора (вне камеры СВЧ печи) выполняют роль обратного холодильника для конденсации паров растворителя. Температуру реакционной массы контролируют с помощью пирометра. СВЧ печь "Vigor" при мощности СВЧ-излучения 200 Вт позволяет нагреть реакционную массу до температуры кипения растворителей. Регулирование температуры проводят путем плавного частичного погружения нижней части реактора в камеру СВЧ печи.

Полученный кристаллический осадок UiO-66 отделяют центрифугированием на лабораторной центрифуге (6000 оборотов/минута), промывают дистиллированной водой (2×20 мл) и метанолом (2×20 мл). Белое кристаллическое вещество сушили на водоструйном насосе 30 мин, затем активировали в вакууме масляного насоса при 150°С в течение 8 часов. Выход целевого продукта составляет 90% в расчете на исходную бензол-1,4-дикарбоновую кислоту, введенную в синтез. Затраты на проведение процесса составляют 6,7 руб./г продукта в отличие от прототипа (307 руб./г).

Пример 2 (Сравнительный)

Пример выполнен по аналогии с примером 1, за исключением того, что вместо СВЧ-нагрева, реакцию проводят при температуре 130°С в сольвотермальных условиях с термическим подводом тепла (количество реагентов, условия проведения процесса и выход представлены в таблице).

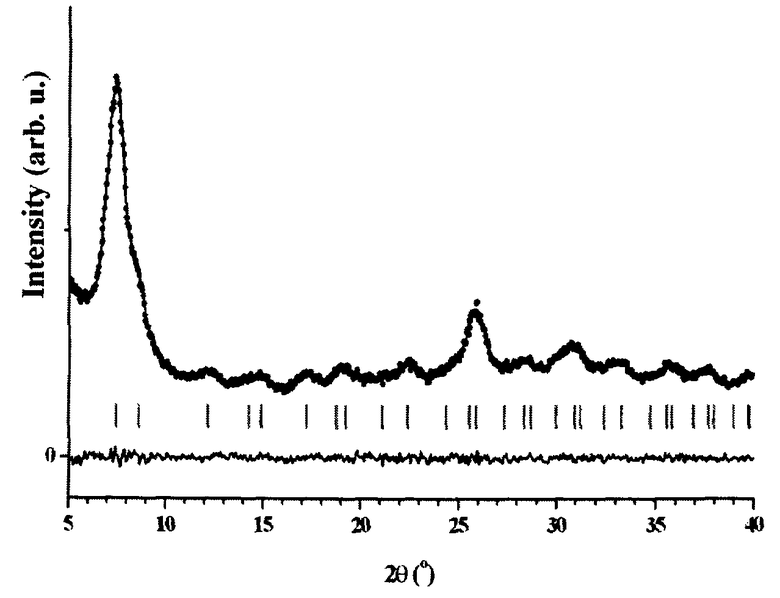

В таблице представлены условия осуществления предлагаемого способа получения целевого продукта и выход его по примеру 1, а также по сравнительному примеру 2 и по прототипу.

Сравнение результатов по предлагаемому в настоящем изобретении способу (пример №1) получения металлорганического каркаса UiO-66, с одной стороны, и сравнительного примера №2 показывает, что использование СВЧ-излучения, позволяет провести реакцию при температуре 120°С в течение 10 минут при атмосферном давлении с высоким выходом целевого продукта (свыше 85%), при этом образуется металлорганического каркаса UiO-66, а проведение синтеза металлорганического каркаса UiO-66 при температуре 130°С и в сольвотермальных условиях (пример №2) приводит к существенному увеличению продолжительности процесса, при этом выход целевого продукта снижается. Что касается прототипа, то проведение процесса в сольвотермальных условиях при СВЧ нагреве и повышенном автогенном давлении (10 бар) также приводит к снижению выхода целевого продукта - до 83%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металл-органического каркаса на основе циркония | 2023 |

|

RU2807376C1 |

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТЕРЕФТАЛАТА ЦИРКОНИЯ(IV) | 2019 |

|

RU2719597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ КООРДИНАЦИОННЫХ ПОЛИМЕРОВ MIL-53 | 2015 |

|

RU2578600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КООРДИНАЦИОННОГО ПОЛИМЕРА NH-MIL-101(Al) И ПОРИСТЫЙ КООРДИНАЦИОННЫЙ ПОЛИМЕР NH-MIL-101(Al), ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2578599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КООРДИНАЦИОННОГО ПОЛИМЕРА MOF-177 | 2016 |

|

RU2629361C1 |

| Способ получения бактерицидных материалов для средств защиты органов дыхания | 2023 |

|

RU2807778C1 |

| Мемристивное устройство обработки электронной информации на основе одиночного кристалла металлорганического каркаса | 2024 |

|

RU2836774C1 |

| Способ получения формиата циркония | 2024 |

|

RU2835706C1 |

| СПОСОБ ПОЛУЧЕНИЯ КООРДИНАЦИОННО НЕНАСЫЩЕННОГО МЕТАЛЛ-ОРГАНИЧЕСКОГО КАРКАСА И КООРДИНАЦИОННО НЕНАСЫЩЕННЫЙ МЕТАЛЛ-ОРГАНИЧЕСКИЙ КАРКАС | 2019 |

|

RU2716125C1 |

| Способ получения двумерных металл-органических каркасов | 2022 |

|

RU2784332C1 |

Изобретение относится к технологии приготовления металлорганических каркасов (МОК), в частности, к получению металлорганического каркаса на основе циркония и бензол-1,4-дикарбоновой кислоты в условиях СВЧ активации, а именно, к получению металлорганического каркаса на основе циркония формулы UiO-66, образованного кластерами Zr6O4(OH)4, соединенных бензол-1,4-дикарбоксилатными линкерами, который может найти применение в качестве носителей для получения различных катализаторов в различных химических процессах, в качестве адсорбентов для улавливания диоксида углерода и токсичных газов из атмосферы, а также для адсорбции или фотокаталитического разложения различных веществ и частиц в среде воды. Представлен способ получения металлорганического каркаса на основе циркония формулы UiO-66 путем смешения соли циркония и бензол-1,4-дикарбоновой кислоты в присутствии растворителя с последующим нагреванием полученной реакционной смеси под воздействием СВЧ излучения при температуре 120°С, характеризующийся тем, что в качестве соли циркония используют оксихлорид циркония формулы ZrOCl2×8H2O, а в качестве растворителя используют ледяную уксусную кислоту, а нагрев реакционной смеси осуществляют под воздействием СВЧ излучения мощностью до 200 Вт и частотой 2,465 ГГц при атмосферном давлении. Изобретение обеспечивает повышение безопасности процесса получения металлорганического каркаса UiO-66, повышение выхода целевого продукта, а также снижение материальных затрат на проведение процесса и нагрузки на экологию. 1 ил., 1 табл., 2 пр.

Способ получения металлорганического каркаса на основе циркония формулы UiO-66 путем смешения соли циркония и бензол-1,4-дикарбоновой кислоты в присутствии растворителя с последующим нагреванием полученной реакционной смеси под воздействием СВЧ излучения при температуре 120°С, отличающийся тем, что в качестве соли циркония используют оксихлорид циркония формулы ZrOCl2×8H2O, а в качестве растворителя используют ледяную уксусную кислоту, а нагрев реакционной смеси осуществляют под воздействием СВЧ излучения мощностью до 200 Вт и частотой 2,465 ГГц при атмосферном давлении.

| MARCO TADDEI et al | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Устройство для элекротелескопии | 1927 |

|

SU14019A1 |

| YAFENG LI et al | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| СЕРДЕЧНИК ДЛЯ ИНДУКЦИОННЫХ КАТУШЕК | 1926 |

|

SU7037A1 |

| KY VO et | |||

Авторы

Даты

2022-11-23—Публикация

2022-09-26—Подача