Изобретение относится к области химии и химической технологии, а именно к координационной и синтетической химии металлорганических координационных полимеров, обладающих сорбционной емкостью, в частности к способу получения микропористого терефталата циркония(IV), который может быть использован для создания адсорберов на CO2, паров органических соединений (бензол) или разделения газовых смесей CO2/N2, CO2/CH4. Способ позволяет в результате синтеза получать микропористый терефталат циркония(IV) с высоким выходом продукта (до 80-90%), высокой удельной площадью поверхности (более 1500 м2/г) и объемом пор (выше 0,6 мл/г), с использованием минимального количества реагентов и растворителей и может быть масштабирован для промышленного производства.

Из уровня техники известны следующие решения.

В химии металлорганических координационных полимеров известен микропористый терефталат циркония(IV) (синоним UiO-66) состава [Zr6O4(OH)4(bdc)6]3∞ (H2bdc - бензол-1,4-дикарбоновая кислота) [1], синтезируемый из тетрахлорида циркония(IV) и терефталевой кислоты при 120°C в течение 24 ч. Выход UiO-66 по такому методу синтеза составляет около 50%. Площадь удельной поверхности получаемых образцов составляет 1200±100 м2/г.

Микропористый терефталат циркония(IV) UiO-66 на сегодняшний день один из самых стабильных карбоксилатных пористых координационных полимеров. При нагревании UiO-66 происходит вначале удаление гостевых молекул воды (100-200°С), затем дегидроксилирование (250-300°С), сопровождающееся изменением строения цирконий-содержащего кластера на [Zr6O8(bdc)6]3∞, но сохранением пористой и кристаллической структуры, а полное разложение начинается лишь при 540°С. Каркас UiO-66 не подвергается гидролизу в интервале pH от 0 до 10. Структура UiO-66 обладает высокой механической стабильностью и не разрушается вплоть до давлений 10000 кг/см2.

Для получения цирконий-содержащих каркасов на сегодняшний день предложены 4 различных стратегии, частично проведена их адаптация для масштабирования, а также выполнения требований по экологичности. Исторически первым методом был сольвотермальный синтез из ZrCl4 и терефталевой кислоты [1]. Позднее была предложена идея модуляции синтеза [2-4]. Модулированный синтез проводится с целью регулирования координационного равновесия путем введения реагентов-модуляторов с аналогичной химической функциональностью, что и органические лиганды. В результате модуляторы препятствуют координационному взаимодействию между ионами металлов и органическими лигандами, существенно замедляя скорость реакции образования целевого соединения и, соответственно, помогая образованию более совершенных кристаллов. Одновременно избирательное регулирование координационных взаимодействий в одном из режимов координации позволяет контролировать морфологию кристаллов, что в результате приводит к росту кристаллизационной анизотропии металлорганических структур. Кроме того, было показано, что метод координационной модуляции может значительно улучшить воспроизводимость процедур синтеза, и позволяет регулировать параметры образующихся кристаллов, такие как размер, габитус и степень кристалличности. В качестве модуляторов предлагают использовать азотную, муравьиную, уксусную, трифторуксусную, бензойную кислоты.

Использование микроволнового излучения позволяет получить пористые координационные полимеры за очень маленькие времена реакции: 15-30 мин [5]. Несмотря на то, что в работе [5] указывается, что микроволновый синтез может быть применен для масштабирования синтеза, это представляется сомнительным. Синтез проводится в маленьких реакторах (30 мл) и для масштабирования синтеза несколько таких реакторов помещаются в установку микроволнового нагрева.

Использование реакторов проточной схемы позволяет организовать процесс синтеза непрерывно [6]. Однако при использовании проточных реакторов возникают сложности с подбором оптимальных параметров процесса, особенно при замене исходного сырья. А кроме того, в результате реакции образуется продукт в виде достаточно мелких кристаллов, что может стать препятствием для применения в таких приложениях, как хранение, улавливание и разделение газов.

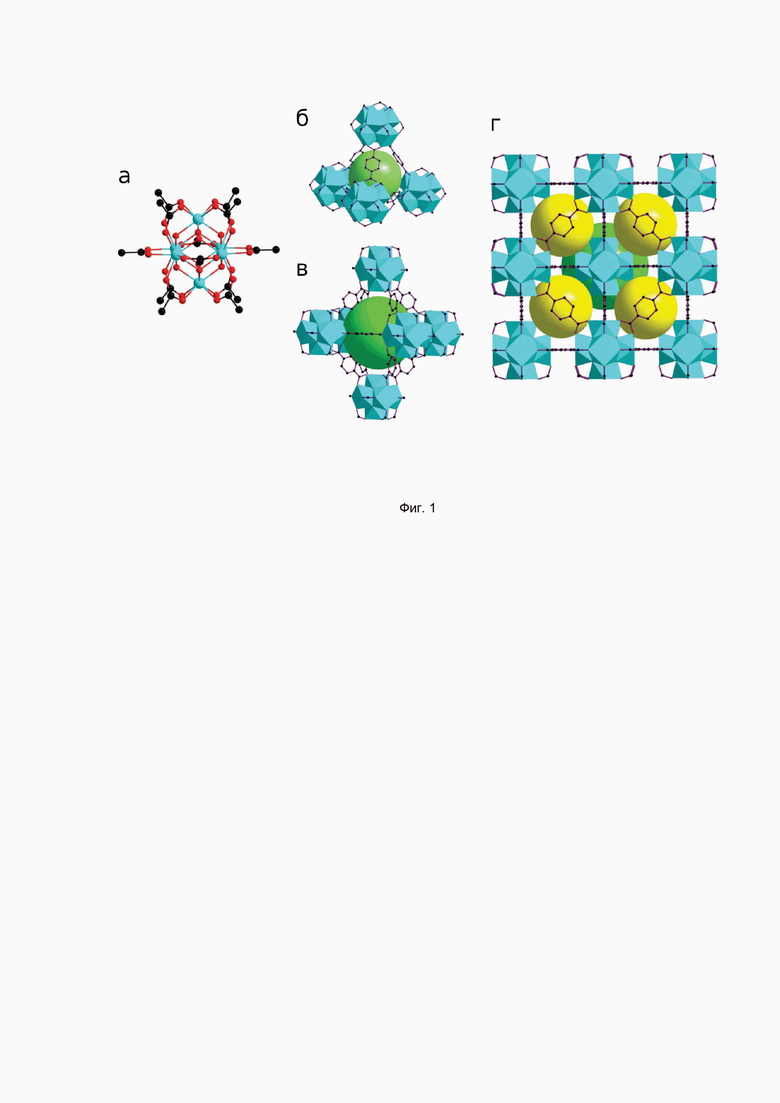

Схематичное строение координационных полимеров UiO-66 и его аналогов (фиг. 1): а) строение гексаядерного металлокластера {Zr6O4(OH)4(O2C)12}; б) металлокластеры располагаются в вершинах тетраэдра и соединяются посредством анионов терефталевой кислоты, формируя первый тип микрополостей; в) металлокластеры располагаются в вершинах октаэдря и соединяются посредством анионов терефталевой кислоты, формируя второй тип микрополостей; г) тетраэдрические и октаэдрические строительные блоки соединяются вместе, формируя трехмерный каркас и третий тип микрополостей.

Задачей изобретения является разработка упрощенного, быстрого и способного к масштабированию способа получения микропористого терефталата цирконила [Zr6o4(OH)4(bdc)6]·nH2O с высокой удельной поверхностью (более 1500 м2/г) и объемом пор (более 0,6 мл/г) и высоким выходом продукта (более 90%) с использованием минимального количества реагентов и экологически безопасных растворителей.

Технический результат патентуемого решения заключается в повышении сорбционной емкости по отношению к газам и парáм по сравнению с аналогами материала за счет увеличения площади поверхности и объема пор готового продукта.

Заявленный технический результат обеспечивается за счет осуществления способа получения микропористого терефталата цирконила, в котором используют взаимодействие смеси терефталевой кислоты и соли циркония(IV) - при 80-150°С в течение 10-50 часов в присутствии модулятора в среде ДМФА, полученный твердый продукт после охлаждения до комнатной температуры очищают последовательными обработками горячим ДМФА, горячей водой и ацетоном.

Сухие реагенты (терефталевую кислоту и соль циркония) смешивают по молям 1:1, по массе 66% соли циркония(IV) и 33% терефталевой кислоты. Процентная концентрацию реагирующих веществ в растворителе по массе: 1-2% для соли Zr(IV) и 0,5-1% для терефталевой кислоты.

При температуре будет ниже 80°C синтез будет идти значительно дольше, т.е. при том же времени будет снижаться выход. При температурах выше 150°C происходит разложение ДМФА с выделением дурно пахнущих и ядовитых аминов.

Отличительными признаками изобретения являются:

условия проведения процесса, в том числе время проведения процесса;

выход целевого продукта реакции;

его текстурные характеристики (площадь удельной поверхности и объем пор);

возможность повторного проведение синтеза в той же порции растворителя (смеси ДМФА и модулятора), что позволяет существенно снизить экономические и экологические издержки и повысить эффективность синтеза;

масштабируемость синтеза, т.е. возможность пропорционального увеличения загрузок и объемов реакционной системы для синтеза для получения большего количества продукта в одном синтезе;

возможность использования различных исходных солей циркония(IV), в том числе существенно более доступных, обладающих меньшей стоимостью, более устойчивых при хранении хлорида и нитрата цирконила по сравнению с ZrCl4.

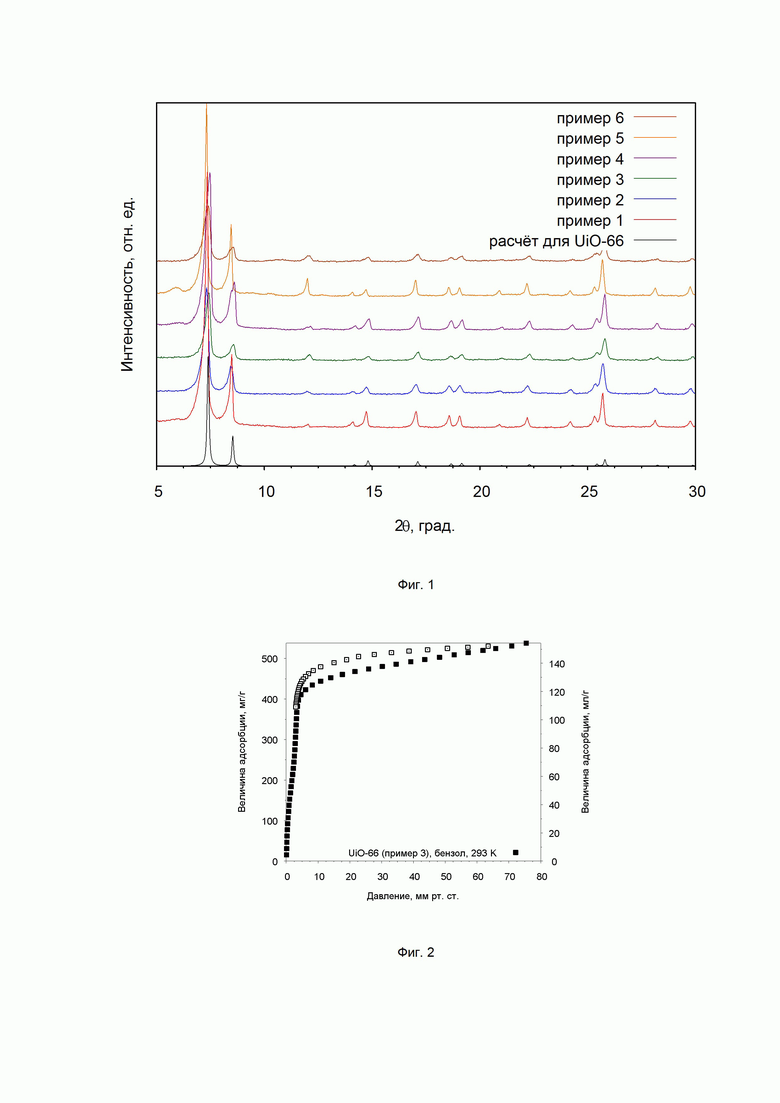

Сравнение (фиг. 2) данных порошковой рентгеновской дифракции для Zr-UiO-66, полученного по литературным методикам и по патентуемому методу в наиболее характеристичной области малых углов доказывает изоструктурность получаемого микропористого терефталата цирконила и UiO-66.

Подбор параметров синтеза позволяет получить микропористый терефталат цирконила с высокой удельной площадью поверхности (1500-2000 м2/г) и объемом пор (0,6-0,7 мл/г) и, как следствие, большей сорбционной емкостью по отношению к другим газам (CO2, CH4) и парам органических соединений (бензол). Таким образом, получаемый данным способом микропористый терефталат цирконила способен адсорбировать большее количество углекислого газа, метана и паров бензола по сравнению с аналогами, что важно для применения данного координационного полимера в качестве адсорбента или уловителя углекислого газа.

На представленных чертежах приведено следующее.

Фиг. 1. - Схематичное строение металл-органического координационного полимера UiO-66: а) вторичный строительный блок: 12-связанный гексаядерный металлокластер {Zr6O4(OH)4(O2C)12}; б) металлокластеры располагаются в вершинах тетраэдра и соединяются посредством анионов терефталевой кислоты, формируя первый тип микрополостей; в) металлокластеры располагаются в вершинах октаэдра и соединяются посредством анионов терефталевой кислоты, формируя второй тип микрополостей; г) тетраэдрические и октаэдрические строительные блоки соединяются вместе, формируя трехмерный каркас и третий тип микрополостей.

Фиг. 2 - Сравнение данных порошковой рентгеновской дифракции для образцов Zr-UiO-66, полученных в различных примерах, с теоретическим расчетом для данной структуры.

Фиг. 3. Изотерма адсорбции-десорбции бензола полученным микропористым металл-органическим координационным полимером UiO-66 (пример 3) при 293 К.

Далее решение поясняется примерами осуществления.

Пример 1 (синтез из ZrOCl2 в мелких лабораторных масштабах)

В стеклянный флакон поместить 0,01 моль ZrOCl2 (0,322 г) , 0,01 моль H2bdc (0,166 г), 5 мл 95%-ной HCOOH и 10 мл ДМФА и выдержать на ультразвуковой бане в течение 10 мин. Затем смесь термостатировать при 130°С в течение 48 часов. Выпавший белый осадок отфильтровать, промыть 1 раз ДМФА (2 мл) и 3 раза ацетоном (по 3 мл), продукт сушить на воздухе при 220°С в течение 1 часа. Выход 0,4 г (~90%).

Площадь удельной поверхности по модели БЭТ - 1652 м2/г.

Пример 2 (синтез из ZrO(NO3)2·2H2O в крупных лабораторных масштабах)

В реактор объемом 5 л, снабженный верхнеприводной мешалкой, поместить 2,7 л технического DMF и 1,3 л 85%-ной муравьиной кислоты (марки хч). Смесь перемешивать 10 минут и нагреть до 100°С. Затем в колбу присыпать 89 г ZrO(NO3)2·2H2O. После того как раствор стал прозрачным, при активном перемешивании добавить 55,3 г терефталевой кислоты порциями в течении 5 минут. После чего смесь термостатировать с обратным холодильником при 130°С в течение 2 суток при медленном перемешивании. По прошествии указанного времени содержимое колбы отфильтровать на воронке Бюхнера и промыть: 1) горячим ДМФА 2 раза по 55 мл, 2) горячей водой 4 раза по 55 мл, и ацетоном 3 раза по 55 мл. Полученный белый рыхлый порошок сушить в сушильном шкафу на воздухе при 220°С в течение 3 ч. Выход: 96 г (~98%).

Площадь удельной поверхности по модели БЭТ - 1777 м2/г.

Пример 3 (ускоренный синтез из ZrOCl2·8H2O в средних лабораторных масштабах)

В колбу объемом 2 л, снабженную обратным холодильником и магнитной мешалкой, поместить 1 л ДМФА и 0,3 л муравьиной кислоты. Смесь нагреть до 140°С и при активном перемешивании добавлять сначала 42 г ZrOCl2·8H2O, а затем небольшими порциями 21,6 г терефталевой кислоты в течение 5 минут. После чего смесь термостатировать при 140°С в течение 2 часов при интенсивном перемешивании. Образовавшийся белый осадок отфильтровать на воронке Бюхнера и промыть: 1) горячим ДМФА 2 раза по 20 мл, 2) горячей водой 4 раза по 20 мл, и ацетоном 3 раза по 20 мл. Полученный белый рыхлый порошок сушить в сушильном шкафу при 220°С в течение 3 ч. Выход: 36 г (~96%).

Площадь удельной поверхности по модели БЭТ - 1774 м2/г.

Величина сорбции бензола, согласно полученной изотерме, при 293 К составляет при насыщении 530 мг/г или 150 см3 паров бензола на 1 г активированного сорбента.

Изотерма (рис. 3) адсорбции-десорбции бензола полученным микропористым металлорганическим координационным полимером UiO-66 (пример 3) при 293 К.

Пример 4 (повторное использование растворителя)

В колбу объемом 2 л, снабженную обратным холодильником и магнитной мешалкой, поместить растворитель, собранный после выделения продукта в примере 3 и нагреть его до 140°С, затем при активном перемешивании добавлять сначала 42 г ZrOCl2·8H2O, а затем небольшими порциями 21,6 г терефталевой кислоты в течение 5 минут. После чего смесь термостатировать при температуре 140°С в течение 2 часов при интенсивном перемешивании. Образовавшийся белый осадок отфильтровать на воронке Бюхнера и промыть: 1) горячим ДМФА 2 раза по 20 мл, 2) горячей водой 4 раза по 20 мл, и ацетоном 3 раза по 20 мл. Полученный белый рыхлый порошок сушить в сушильном шкафу при 220°С в течение 3 ч. Выход: 35.6 г (~94%). Фильтрат собранный после выделения продукта синтеза можно повторно использовать не менее 6-8 раз без потери качества продукта и без заметного падения выхода продукта.

Сравнительный пример 5 (синтез из ZrCl4)

Методика из работы [7].

В тефлоновый реактор поместить 50 мл ДМФА, 1,28 г ZrCl4 (0,0055 моль) и 0,83 г терефталевой кислоты (0,005 моль). Реактор поместить в стальной автоклав и термостатировать в печи при 135°С в течение 48 часов. Образовавшийся осадок фильтровать на воронке Бюхнера и промывать сначала ДМФА 2 раза по 20 мл, а затем ацетоном 3 раза по 20 мл. Для активации полученный белый рыхлый порошок выдержать в печи при температуре 220°С в течение суток. Выход 1,23 г (~81%).

Сравнительный пример 6 (синтез из ZrCl4 с использованием бензойной кислоты в качестве модулятора)

Методика из работы [8].

В тефлоновый реактор поместить 50 мл ДМФА, 5 г бензойной кислоты, 1,28 г ZrCl4 (0,0055 моль) и 0,83 г. терефталевой кислоты (0,005 моль). Реактор поместить в стальной автоклав и термостатировать в печи при 120°С в течение 48 часов. Образовавшийся белый осадок отфильтровать на воронке Бюхнера и промыть сначало ДМФА 2 раза по 20 мл, а затем ацетоном 3 раза по 20 мл. Для активации полученный белый рыхлый порошок выдержать в печи при температуре 220°С в течение суток. Выход 0,95 г (~63%).

Таким образом, использование предлагаемого способа получения микропористого терефталата цирконила обеспечивает по сравнению с прототипом и существующими способами следующие преимущества: скорость синтеза и высокий выход продукта, способность к масштабированию синтеза до промышленных масштабов, бóльшую адсорбционную способность к CO2, метану и парам бензола, а также обеспечивает возможность разделения газовых смесей CO2/N2, CO2/CH4.

Литература

[1] J.H. Cavka, S. Jakobsen, U. Olsbye, N. Guillou, C. Lamberti, S. Bordiga, K.P. Lillerud, A New Zirconium Inorganic Building Brick Forming Metal Organic Frameworks with Exceptional Stability, J. Am. Chem. Soc. 130 (2008) 13850-13851. doi:10.1021/ja8057953.

[2] A. Schaate, P. Roy, A. Godt, J. Lippke, F. Waltz, M. Wiebcke, P. Behrens, Modulated Synthesis of Zr-Based Metal-Organic Frameworks: From Nano to Single Crystals, Chem. - A Eur. J. 17 (2011) 6643-6651. doi:10.1002/chem.201003211.

[3] G. Wiβmann, A. Schaate, S. Lilienthal, I. Bremer, A.M. Schneider, P. Behrens, Modulated synthesis of Zr-fumarate MOF, Microporous Mesoporous Mater. 152 (2012) 64-70. doi:10.1016/j.micromeso.2011.12.010.

[4] Z. Hu, Y. Peng, Z. Kang, Y. Qian, D. Zhao, A Modulated Hydrothermal (MHT) Approach for the Facile Synthesis of UiO-66-Type MOFs, Inorg. Chem. 54 (2015) 4862-4868. doi:10.1021/acs.inorgchem.5b00435.

[5] M. Taddei, P. V. Dau, S.M. Cohen, M. Ranocchiari, J.A. van Bokhoven, F. Costantino, S. Sabatini, R. Vivani, Efficient microwave assisted synthesis of metal-organic framework UiO-66: optimization and scale up, Dalt. Trans. 44 (2015) 14019-14026. doi:10.1039/C5DT01838B.

[6] M. Rubio-Martinez, M.P. Batten, A. Polyzos, K.-C. Carey, J.I. Mardel, K.-S. Lim, M.R. Hill, Versatile, High Quality and Scalable Continuous Flow Production of Metal-Organic Frameworks, Sci. Rep. 4 (2014) 5443. doi:10.1038/srep05443.

[7] Z. Hu, I. Castano, S. Wang, Y. Wang, Y. Peng, Y. Qian, C. Chi, X. Wang, D. Zhao, Modulator Effects on the Water-Based Synthesis of Zr/Hf Metal-Organic Frameworks: Quantitative Relationship Studies between Modulator, Synthetic Condition, and Performance, Cryst. Growth Des. 16 (2016) 2295-2301. doi:10.1021/acs.cgd.6b00076.

[8] A. Schaate, P. Roy, A. Godt, J. Lippke, F. Waltz, M. Wiebcke, P. Behrens, Modulated Synthesis of Zr-Based Metal-Organic Frameworks: From Nano to Single Crystals, Chem. - A Eur. J. 17 (2011) 6643-6651. doi:10.1002/chem.201003211.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металл-органического каркаса на основе циркония | 2023 |

|

RU2807376C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТЕРЕФТАЛАТА АЛЮМИНИЯ | 2019 |

|

RU2718676C1 |

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО ТЕРЕФТАЛАТА ХРОМА(III) | 2019 |

|

RU2718677C1 |

| Способ получения металлорганического каркаса на основе циркония | 2022 |

|

RU2784345C1 |

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО 2-МЕТИЛИМИДАЗОЛАТА ЦИНКА | 2019 |

|

RU2719596C1 |

| БЫСТРЫЙ И МАСШТАБИРУЕМЫЙ СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО 2-МЕТИЛИМИДАЗОЛАТА КОБАЛЬТА(II) | 2019 |

|

RU2711317C1 |

| СПОСОБ ПОЛУЧЕНИЯ КООРДИНАЦИОННО НЕНАСЫЩЕННОГО МЕТАЛЛ-ОРГАНИЧЕСКОГО КАРКАСА И КООРДИНАЦИОННО НЕНАСЫЩЕННЫЙ МЕТАЛЛ-ОРГАНИЧЕСКИЙ КАРКАС | 2019 |

|

RU2716125C1 |

| КАТАЛИЗАТОР ДЛЯ ЖИДКОФАЗНОЙ КОНВЕРСИИ ГЛИЦЕРИНА В МОЛОЧНУЮ КИСЛОТУ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2731184C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООРГАНИЧЕСКОГО КАРКАСНОГО МАТЕРИАЛА UiO-66 ДЛЯ ОЧИСТКИ ВОДЫ ОТ 1,4-ДИХЛОРБЕНЗОЛА | 2022 |

|

RU2795682C1 |

| Металлоорганический каркасный материал и способ получения оксида циркония, допированного скандием, с его использованием | 2024 |

|

RU2837917C1 |

Изобретение относится к области металлорганических координационных соединений с сорбционной активностью и может быть использовано для создания адсорберов на CO2, паров органических соединений (бензол) или разделения газовых смесей CO2/N2, CO2/CH4. Способ получения микропористого терефталата циркония(IV) включает следующие стадии. Диметилформамид (ДМФА) и муравьиную кислоту смешивают в соотношении 1:(2÷3), добавляют 0,5÷1% терефталевой кислоты и 1÷2% соли циркония, смесь термостатируют при 80÷150°C в течение 10÷50 часов при медленном перемешивании. Полученный осадок промывают последовательно горячим ДМФА, горячей водой и ацетоном, затем сушат при 200-250°С. Способ позволяет получать микропористый терефталат циркония(IV) с высоким выходом (до 80-90%), высокой удельной площадью поверхности (более 1500 м2/г) и объемом пор выше 0,6 мл/г. 1 з.п. ф-лы, 3 ил., 6 пр.

1. Способ получения микропористого терефталата циркония(IV), включающий этапы, на которых диметилформамид (ДМФА) и муравьиную кислоту смешивают в соотношении 1:(2÷3) с получением растворителя, добавляют 0,5÷1мас.% терефталевой кислоты и 1÷2мас.% соли циркония, при этом, растворитель – остальное, термостатируют смесь при 80÷150°C в течение 10÷50 часов при медленном перемешивании, отфильтровывают полученный осадок и промывают его последовательно горячим ДМФА, горячей водой и ацетоном, полученный порошок сушат посредством горячего воздуха при 200-250°С в течение 1-24 ч.

2. Способ по п. 1, отличающийся тем, что смесь ДМФА и муравьиной кислоты после фильтрования возможно использовать повторно 6-8 раз.

| CN 105944679 A 21.09.2016 | |||

| CN 104744501 A 01.07.2015 | |||

| CN 108084453 A 29.05.2018 | |||

| CN 106674537 A 17.05.2017 | |||

| CN 109589934 A 09.04.2019 | |||

| CN 107099037 A 29.08.2017 | |||

| CN 109225145 A 18.01.2019 | |||

| WO 2019046404 A1 07.03.2019. |

Авторы

Даты

2020-04-21—Публикация

2019-09-25—Подача