Предлагаемое изобретение относится к измерительной технике и может быть использовано при оценке параметров грузовых железнодорожных вагонов вагонов.

Железнодорожный транспорт России является одним из важнейших факторов развития производственно-экономического базиса страны, что инициирует повышенное внимание к вопросам повышения надежности и безопасности перевозочных процессов. Многие вопросы обеспечения безопасности железнодорожного транспорта нашли отражение в работах отечественных ученых Лапидуса Б.М., Махутова Н.А., в которых большое внимание уделяется проблемам развития железнодорожного транспорта, работающего в условиях интенсивного динамического нагружения. В числе важнейших проблем развития железнодорожного транспорта обозначены задачи повышения скоростей движения поездов, значительного увеличения веса поездов и нагрузок на ось.

Эксплуатация транспортных средств в условиях динамического нагружения во многих случаях рассматривается как задача движения технических средств при вибрационных воздействиях, что связано с особенностями взаимодействий в контактах «рельс-колесо».

Особенность работы технических средств железнодорожного транспорта является сложность процессов взаимодействия подвижного состава и рельсового пути, что требует постоянного внимания, контроля и оценки технического состояния подвижного состава. Проблемам динамики транспортных средств посвящены научные разработки российских ученых Когана А.Я., Ромена Ю.С., Вериго A.M., Савоськина А.Н., Хохлова А.А. и др.

Технические средства железнодорожного транспорта являются сложными объектами, исследование и оценка динамических состояний которых связана с использованием сложного математического аппарата и программных средств вычислительного моделирования.

Многие задачи динамики подвижного состава получили свое отображение в технологиях подготовки и формирования грузовых составов, детализации движения по перегону с учетом особенностей состояния верхнего строения пути, возможных скоростей движения и особенностей перевозимых грузов.

Как показывает практика транспортных перевозок, детализированное изучение причин непредвиденных происшествий, существенное значение имеет равномерность распределения в составе подвижных средств с различными массоинерционными параметрами.

В процессе патентного поиска выявлен ряд изобретений-аналогов.

Известен способ [Ададуров С.Е., Розенберг Е.Н., Розенберг И.Н., Иконников Е.А., Миронов B.C., Винокурова Т.А., Колыско А.Ю. «Способ обнаружения перегруженных вагонов с помощью вагонныхэлектронных весов и устройство для его осуществления», 2401652, МПК G01G 19/04, приоритет 27.01.2011], включающий взвешивание движущегося вагона раздельно по правой и левой сторонам с последующим суммированием и определением массы брутто вагона, а также разности загрузки сторон вагона, по которой в случае превышения ею допустимой величины определяют необходимость отцепки вагона от состава поезда. Массу груза определяют путем вычитания из массы брутто массы нетто каждого вагона и сравнивают ее с допустимой величиной грузоподъемности вагона и в случае ее превышения определяют необходимость отцепки этого вагона от состава поезда. При этом у остальных вагонов определяют боковое смещение центра тяжести отдельного вагона относительно центральной вертикальной оси с учетом среднего расстояния между местами контактов колес каждой оси вагона с рельсами весов. Затем сравнивают его величину с разрешенной нормой смещения и в случае превышения определяют необходимость отцепки данного вагона от состава поезда. Устройство содержит смонтированные в котловане две продольные балки с рельсами, тензодатчики, подключенные через преобразователь сигналов к регистрирующему устройству. Продольные балки шарнирно соединены между собой и выполнены из отдельных секций коробчатого сечения. В одной продольной балке в каждой секции на внутренней боковой стенке жестко закреплены две косынки, снабженные по концам подшипниками, и выполнены на внутренней ее боковой стенке продольные пазы. Оси шарниров для указанных балок установлены в соответствующих подшипниках их секций и закреплены в опорных узлах. На верхней полке каждой продольной балки закреплено по одному рельсу, а под нижней полкой - по два тензодатчика соосно продольной оси рельса. Технический результат заключается в расширении области применения вагонных весов.

К недостаткам данного изобретения можно отнести отсутствие учета положением центра масс грузового вагона.

Известна полезная модель [Лучкин В.А. «Стенд для определения габаритно-массовых параметров грузовых вагонов», 45022, МПК G01M 17/00, приоритет 10.04.2005], включающая раму, плиту для установки на нее тележки испытуемого грузового вагона, шарнирно закрепленной одной стороной на раме и оборудованной с другой стороны механизмом ее поворота относительно горизонтальной оси, измерительные устройства, отличающийся тем, что рама выполнена в виде замкнутого контура, снабжена вертикальными и горизонтальными силовыми цилиндрами, взаимодействующими с испытуемым вагоном, и измерительными устройствами, вертикальный силовой цилиндр закреплен на основании рамы и с помощью штока и горизонтального рычага взаимодействует с надрессорной балкой вагона, что горизонтальный силовой цилиндр закреплен на боковой стенке рамы, а его шток снабжен вертикальной упорной плитой для взаимодействия со стенкой кузова вагона, на боковой стенке рамы, расположенной на противоположной стороне от горизонтального силового цилиндра, установлены габаритные измерительные устройства, измерительные устройства снабжены механизмом поворота плиты для обеспечения регулируемого подъема тележки, вертикальный силовой цилиндр для измерения вероятных угловых смещений кузова и определения центра тяжести испытуемого вагона с грузом при отсутствии нагрузки на рессоры, а также горизонтальный силовой цилиндр для определения воздействия инерционных и ветровых нагрузок на кузов и груз, плита снабжена рельсами или продольными канавками для размещения колесных пар тележек.

К недостаткам данного технического решения можно отнести неточность определения расположения центра тяжести вагона.

За прототип принимается способ [Иконников Е.А., Решетникова Е.И., Галушкин А.Б., Морозов Э.Н. «Способ взвешивания на вагонных электронных весах для оценки безопасности движения вагонов с сыпучими грузами», 2212636, МПК G01G 19/04, приоритет 20.09.2003], включающий поколесное измерение массы брутто движущегося вагона с последующим вычитанием из нее массы нетто вагона и определением массы груза в вагоне. По разности масс брутто, распределенных по левой и правой сторонам вагона, определяют горизонтальное смещение центра тяжести вагона от его центральной продольной оси и общие координаты центра тяжести вагона с сыпучим грузом и для оценки безопасности движения поездов сравнивают их с допустимыми значениями общих координат центра тяжести вагона. Технический результат: повышение достоверности измерений.

К недостаткам прототипа можно отнести недостаточное внимание к положению центра масс грузового вагона, определяемого с помощью стандартных вагонных весов, что дает погрешность при измерениях.

Задачей изобретения является определение центра тяжести грузового вагона в условиях увеличения веса грузовых поездов.

1. Способ определения расположения центра тяжести груженого железнодорожного вагона, включающий установку груженого вагона на специальной платформе, регистрацию нагрузки, приходящейся на каждое колесо вагонных тележек с помощью информационной системы с последующей передачей данных в вычислительный центр, отличающийся тем, что в момент прохождения колесных пар над каналами включают расположенные в них тензометрические датчики с помощью светодиодной системы, регистрируют деформацию провисающих участков рельсов, передают полученные данные в вычислительный центр, после чего определяют расположение центра тяжести груженого вагона.

2. Устройство для определения центра тяжести груженного железнодорожного вагона, содержащее платформу для измерения массоинерционных параметров движущего вагона, отличающееся тем, что платформа представляет собой бетонную плиту с размещенными поперек четырьмя сквозными каналами, в которых имеется отверстие 500×500 мм прямоугольного сечения с установленными в них тензометрическими датчиками, включающимися при помощи светодиодной системы в момент пересечения переднего торца вагона с лучом светодиода, для регистрации деформации провисающих участков рельсов и передачи данных в вычислительный центр для определения центра тяжести проходящего груженого вагона.

Суть изобретения поясняется чертежами.

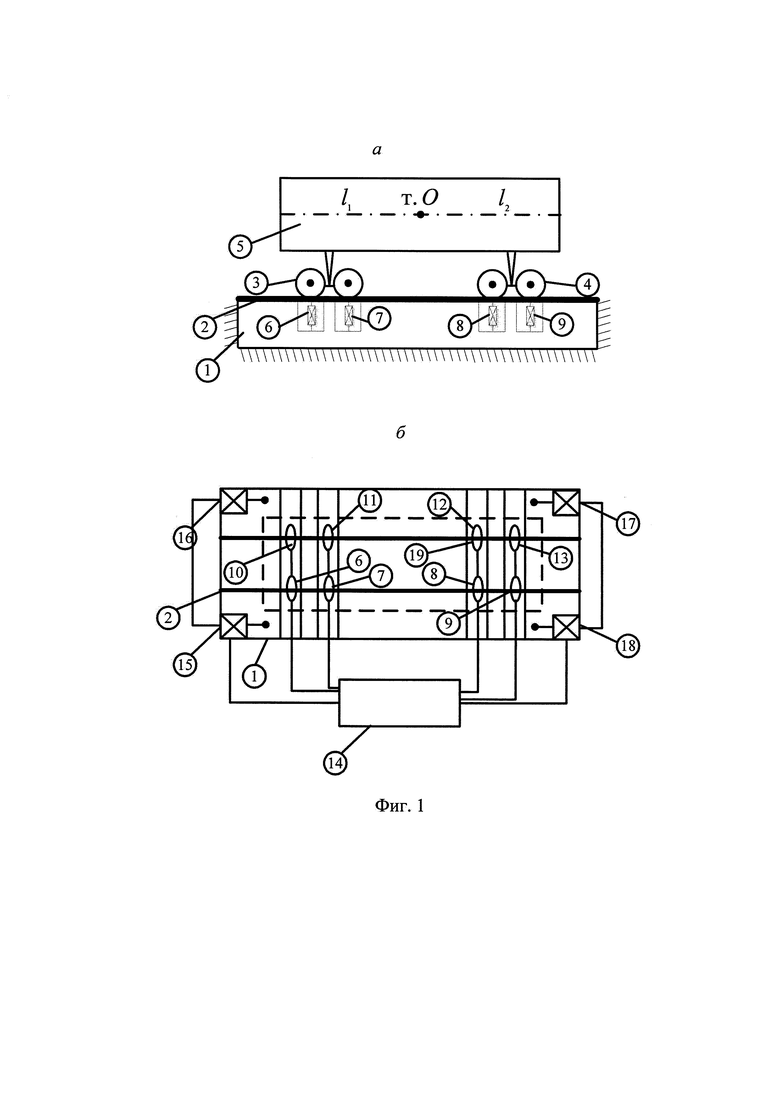

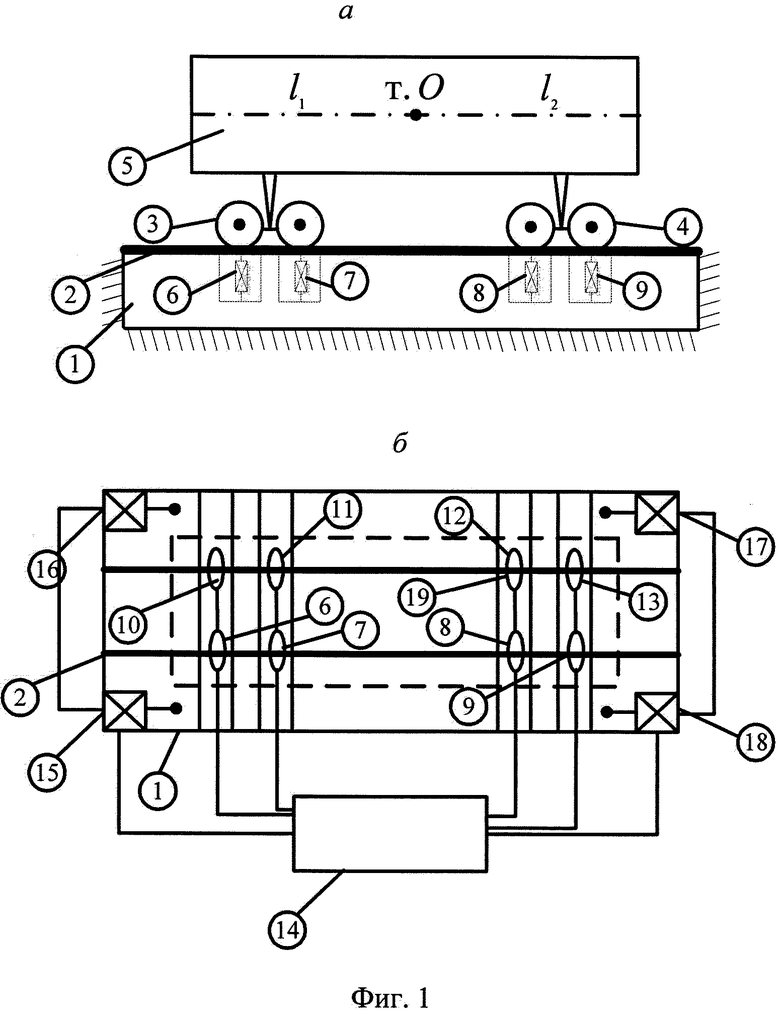

На фиг. 1 приведена принципиальная схема измерительного узла (фиг. 1, а), а также вид сверху (фиг. 1, б), содержащая бетонный блок обозначен 1, также рельсовая нить 2, колесные пары 3, 4, вагон 5, тензометрические датчики 6, 7, 8, 9, 11, 12, 13, блок управления 14, блоки фиксации записи сигналов тензометрии 15,16, 17, 18.

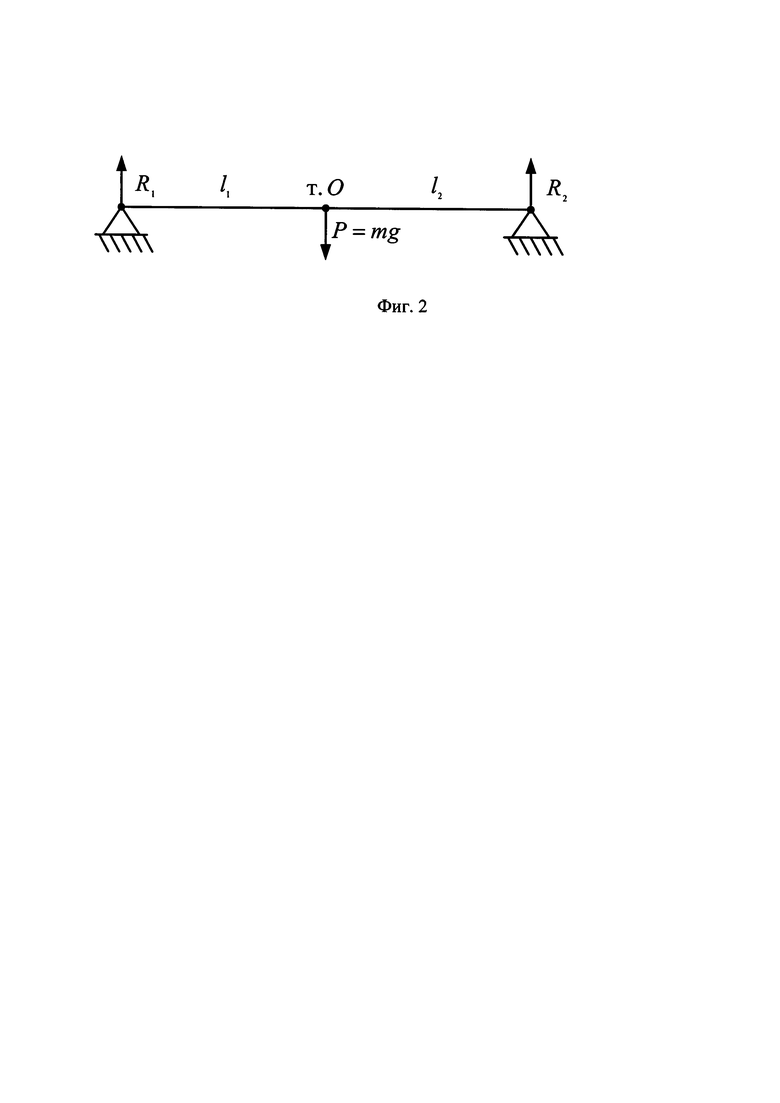

На фиг. 2 представлена принципиальная схема распределения силовых факторов груженого вагона (Р - вес вагона, Р=Mg, где М масса груженого вагона, g=9.81 м/сек).

Изобретение работает следующим образом.

Положение центра масс (или центра тяжести) для порожнего вагона определяется паспортными техническими данными и практически не изменяется в течение всего срока эксплуатации технического средства.

Что касается загруженного вагона, то центр масс (центр тяжести), точнее его положение, зависит от условий загрузки вагона.

При равномерной загрузке положение центра масс груженого вагона будет совпадать с центром масс порожнего. Отметим, что положение центра масс груженого вагона существенно влияет на динамические свойства экипажа, интенсивность динамического нагружения, что необходимо учитывать при формировании состава, планируемого для перевозок с повышенным уровнем нагрузок.

Предлагаемое изобретение открывает возможности определения положения центра масс (центра тяжести) груженого вагона при прохождении вагона через специальный измерительный узел. Скорость движения грузового вагона соответствует скорости движения технических средств при использовании сортировочных горок.

Предлагаемое изобретение основано на использовании для нужных измерений специальной платформы, которая представляет собой железобетонный параллелепипед высотой 2,5 метра, установленный с заглублением в грунт таким образом, чтобы рельсовая нить проходила как продолжение рельсового пути сортировочной горки без изменения его уклона, обеспечивающего свободное самостоятельное движение.

Длина параллелепипеда должна быть больше 17, то есть длиннее грузового четырехосного вагона; ширина бетонного блока должна соответствовать размеру в 2,5 метра. Поперек бетонного блока делается четыре канавки сечением 500 на 500 мм таким образом, чтобы средние линии канавок совпадали с осями колесных пар.

Наличие канавок образует для каждого рельса четыре пролета длиной по 500 мм, что позволяет установить в середине каждого пролета по тензометрическому датчику для обеспечения после соответствующей тарировки возможности фиксации усилий, приходящихся на каждую колесную пар при полном заходе вагона на бетонное основание. Включение режима записи данных обеспечивается работой специальной контрольной системы на основе светодиодов.

Таким образом измерительный узел состоит из бетонного блока, вмонтированного в рельсовый путь для обеспечения плавного бесколебательного движения при свободном скатывании.

На фиг. 1, а, б бетонный блок обозначен как объект 1, также показана рельсовая нить 2. Вагон 5 показан в положении, когда оси колесных пар 3, 4 совпадают с линиями расположения тензометрические датчики 6, 7, 8, 9, 10, 11, 12, 13 Тензометрические датчики и данные их работы тарируются через систему коммуникаций и передаются в блок управления 14, где формируется соответствующий файл данных о величинах нагрузок на оси колесных пар.

Включение системы записи данных обеспечивается за счет работы светодиодной системы, состоящей из двух комплектов светодиодов и приемников, расположенных таким образом, чтобы включение и выключение записи тензометрии совпадало с моментом пересечения луча светодиода при прохождении торца вагона. Элементы системы фиксации режимов работы записи сигналов тензометрии осуществляются блоками 15-18, расположенных по двум сторонам бетонного блока.

Расшифровка данных о нагрузках на колесные пары позволяет путем соответствующих расчетов получить данные о расположении центра масс (центра тяжести) и сформировать соответствующую базу для решения задач рационального формирования состава поезда на обычной скорости движения, реализуемой на сортировочной горке.

Основная часть измерительного узла состоит из специальной платформы, состоящей из бетонного монолитного блока, длина которого на 30% больше длины грузового вагона. Принципиальная схема измерительного блока приведена на фиг. 1.

Теоретическое обоснование расчетов по нахождению центра тяжести вагона

Основа метода построена на следующих представлениях:

1. Сумма усилий, приходящихся на каждую из осей рельсовой пары с обеих сторон, соответствует, в первом приближении, нагрузке, приходящейся на один конец вагона - реакция R1;

2. Аналогично может быть найдена и вторая реакция (R2).

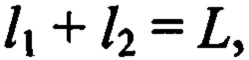

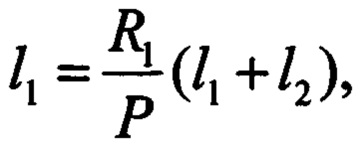

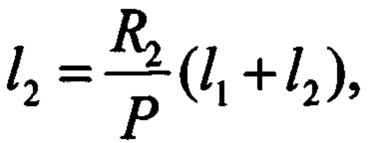

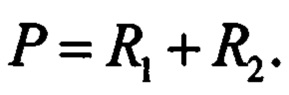

Обозначим вес вагона как P=mg. Если центр тяжести лежит между реакциями R1 и R2 и определяется длинами  и

и  то при

то при  где L - длина вагона (точнее расстояние между шкворнями вагонных тележек), то

где L - длина вагона (точнее расстояние между шкворнями вагонных тележек), то

Полученные данные могут быть использованы для прогнозных оценок динамических состояний вагонов при действии вибрационных возмущений со стороны рельсового пути и возможностей динамических взаимодействий при оценке вагонов, поскольку несимметричные нагрузки на вагонные тележки существенно влияют на динамическое состояние грузовых вагонов.

Принципиальная схема расчетов - распределения силовых факторов, приводится на фиг. 2, где  и

и  показывают расположение центра тяжести груженного вагона; предполагается, что центр тяжести находится в середине вагона, силы реакции R1=R2.

показывают расположение центра тяжести груженного вагона; предполагается, что центр тяжести находится в середине вагона, силы реакции R1=R2.

Список использованных источников

1. Елисеев, С.В. Прикладная теория колебаний в задачах динамики линейных механических систем / С.В. Елисеев, А.И. Артюнин. - Новосибирск: Наука, 2016. - 459 с.

2. Елисеев, С.В. Прикладной системный анализ и структурное математическое моделирование (динамика транспортных и технологических машин: связность движений, вибрационные взаимодействия, рычажные связи) / С.В. Елисеев. - Иркутск: ИрГУПС, 2018. - 692 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство оценки и контроля динамического состояния верхнего строения пути в условиях интенсификации перевозочных процессов | 2020 |

|

RU2757941C1 |

| Способ оценки динамической жёсткости рельсового пути и устройство для его реализации | 2019 |

|

RU2731163C1 |

| Способ оценки напряженно-деформированного состояния пути | 2017 |

|

RU2659365C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ РЕЛЬСОВОГО ПУТИ | 2012 |

|

RU2513338C1 |

| СПОСОБ ДИНАМИЧЕСКОГО ГАШЕНИЯ КОЛЕБАНИЙ ТЯГОВОГО ДВИГАТЕЛЯ ЛОКОМОТИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2654877C1 |

| Система распределенного контроля железнодорожного пути для высокоскоростного движения | 2017 |

|

RU2671796C1 |

| ПОСТ КОМПЛЕКСНОГО КОНТРОЛЯ ДЕФЕКТОВ БУКСОВЫХ УЗЛОВ И КОЛЕС ДВИЖУЩИХСЯ ВАГОНОВ | 2014 |

|

RU2578005C1 |

| МОДУЛЬНЫЕ ВЕСЫ ДЛЯ СТАТИЧЕСКОГО ВЗВЕШИВАНИЯ ВАГОНОВ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2024 |

|

RU2825076C1 |

| Способ штабельного хранения и транспортировки вагонов-платформ и устройство его осуществления | 2024 |

|

RU2839720C1 |

| Способ тензометрического контроля поверхности катания колес железнодорожных вагонов | 2023 |

|

RU2803609C1 |

Изобретение относится к весоизмерительной технике и может быть использовано при оценке параметров грузовых железнодорожных вагонов, в частности определения их центра тяжести. При реализации способа измерение производится в процессе движения вагона в зоне сортировочных перемещений, и основано на создании измерительного узла для автоматического определения расположения центра тяжести, представляющего собой врезку в рельсовый путь бетонной площадки, равной длине вагона. На бетонной поверхности, выполненной в виде железобетонного параллелепипеда, расположены четыре канавки с поперечным сечением 500×500 мм с установленными в углублениях тензометрическими датчиками, на которых располагаются опирающиеся части рельса, тензометрические датчики позволяют измерять давление колесных пар на свободные участки рельсовых путей в 8-ми точках (контакт «колесо-рельс»), их показания автоматически записываются и после расшифровки дают необходимые данные о положении центра тяжести (центра масс) груженого вагона. Устройство состоит из системы фиксации необходимого положения вагона при прохождении точек контакта «колесо-рельс» соответствующей позиции совпадения этих точек с точками нахождения тензометрических датчиков, что достигается срабатыванием светодиодной системы, фиксирующей положение движущегося вагона в момент необходимого положения, когда точки контакта «колесо-рельс» совпадают с точками крепления тензометрических датчиков в точках прогиба рельсов в зонах «провисания»; светодиодные системы обеспечивают включение записи данных 8-ю тензометрическими датчиками, обработку данных и формирование необходимого файла. Технический результат заключается в снижения рисков возникновения динамических «всплесков» взаимодействия вагонов при движении с повышенными нагрузками на оси при увеличении скоростей движения поездов.

2 н.п. ф-лы, 2 ил.

1. Способ определения расположения центра тяжести груженого железнодорожного вагона, включающий установку груженого вагона на платформе для измерения массоинерционных параметров движущего вагона, регистрацию нагрузки, приходящейся на каждое колесо вагонных тележек с помощью информационной системы с последующей передачей данных в вычислительный центр, отличающийся тем, что в момент прохождения колесных пар над каналами включают расположенные в них тензометрические датчики с помощью светодиодной системы, регистрируют деформацию провисающих участков рельсов, передают полученные данные в вычислительный центр, после чего определяют расположение центра тяжести груженого вагона.

2. Устройство для определения центра тяжести груженного железнодорожного вагона, содержащее платформу для измерения массоинерционных параметров движущего вагона, отличающееся тем, что платформа представляет собой бетонную плиту с размещенными поперек четырьмя сквозными каналами, в которых имеется отверстие 500×500 мм прямоугольного сечения с установленными в них тензометрическими датчиками, включающимися при помощи светодиодной системы в момент пересечения переднего торца вагона с лучом светодиода, для регистрации деформации провисающих участков рельсов и передачи данных в вычислительный центр для определения центра тяжести проходящего груженого вагона.

| СПОСОБ ВЗВЕШИВАНИЯ НА ВАГОННЫХ ЭЛЕКТРОННЫХ ВЕСАХ ДЛЯ ОЦЕНКИ БЕЗОПАСНОСТИ ДВИЖЕНИЯ ВАГОНОВ С СЫПУЧИМИ ГРУЗАМИ | 2001 |

|

RU2212636C2 |

| Способ анализа инданилина, полученного из карбазола и n-нитрозофенола | 1935 |

|

SU45022A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТРУКТУРНЫХ ПАРАМЕТРОВ РЕЛЬСОВОГО ПУТИ | 2015 |

|

RU2683137C2 |

| Машина для измельчения резины при ее регенерации | 1948 |

|

SU84333A1 |

Авторы

Даты

2022-11-29—Публикация

2021-10-25—Подача