Настоящая заявка испрашивает приоритет по заявке на патент США №62/861,598, поданной 14 июня 2019 г., содержание которой полностью включено в настоящий документ путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0001] Антифрикционные присадки (АФП) используют для уменьшения сопротивления жидкостей, протекающих через трубопровод, и, следовательно, для снижения энергии, необходимой для транспортировки таких жидкостей. Кроме того, АФП могут увеличивать пропускную способность трубопроводов.

[0002] Известными антифрикционными присадками для углеводородов являются некристаллические полиальфаолефины со сверхвысокой молекулярной массой. Эти антифрикционные присадки обычно измельчают на производственных мощностях, а затем диспергируют в жидком носителе перед транспортировкой в места ввода, в которых используют АФП. Этот метод используют потому, что без жидкого носителя частицы молотого полиальфаолефина могут «пластически деформироваться» или агломерироваться, а агломерированные АФП не могут растворяться или иным образом эффективно смешиваться с углеводородами. С другой стороны, суспензии частиц молотого полиальфаолефина являются стабильными составами, и их можно легко перекачивать и вводить в углеводороды. Однако в суспензиях АФП концентрация активных компонентов, т.е. полиальфаолефинов, является низкой, обычно она составляет менее 20%; и общеизвестно, что более 50% стоимости продуктов АФП составляют затраты на материал и транспортировку жидкого носителя, который не влияет непосредственно на антифрикционные характеристики поли-альфа-олефинов или не улучшает эти характеристики. Соответственно, в данной области техники существует потребность в антифрикционных присадках с высокими концентрациями полиальфаолефинов, которые можно легко и экономически эффективно производить, хранить и транспортировать.

КРАТКОЕ ОПИСАНИЕ

[0003] Антифрикционная присадка, содержащая: внутреннюю полость, содержащую полиолефин; и временный контейнер, заключающий внутреннюю полость в оболочку, причем временный контейнер содержит материал контейнера, включающий сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливиниловый спирт, полиэтиленоксид, полиэтиленгликоль, поливинилиденхлорид, полисахарид или его производное, или комбинацию, содержащую по меньшей мере одно из вышеперечисленного; при этом наибольший размер антифрикционной присадки составляет более около 1000 микрон.

[0004] Способ получения антифрикционной присадки включает введение катализатора и компонента, формирующего антифрикционную присадку, содержащего (i) по меньшей мере один олефиновый мономер, или (ii) по меньшей мере один олефиновый олигомер, или комбинацию (i) и (ii), во временный контейнер, содержащий материал контейнера, включающий сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливинилацетат, поливиниловый спирт, полиэтиленоксид, полиэтиленгликоль, поливинилиденхлорид, полисахарид или его производное, или комбинацию, содержащую по меньшей мере два из вышеперечисленных; запечатывание временного контейнера; обеспечение полимеризации компонента, формирующего антифрикционную присадку, в запечатанном временном контейнере для формирования внутренней полости, содержащей полиолефин; и деактивацию катализатора во временном контейнере по мере запечатывания временного контейнера, при этом наибольший размер антифрикционной присадки составляет более около 1000 микрон.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0005] Приведенные ниже описания не следует рассматривать как носящие какой-либо ограничительный характер. В описании со ссылкой на прилагаемые чертежи одинаковые элементы имеют одинаковую нумерацию.

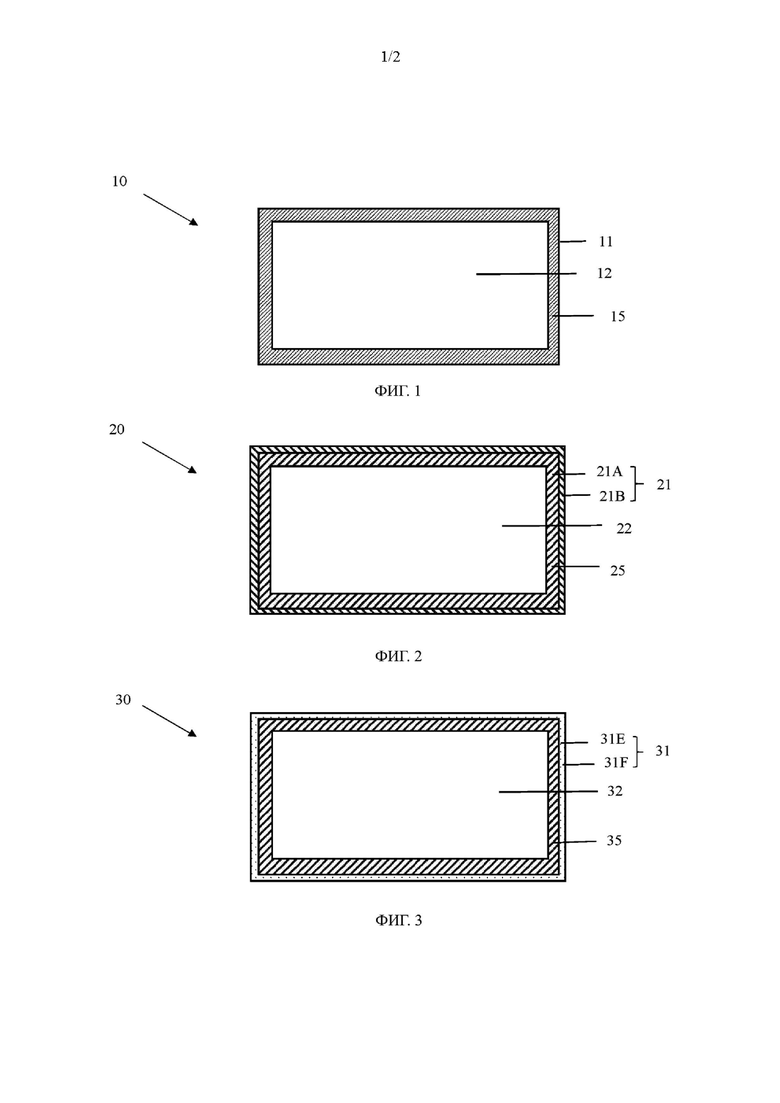

[0006] На ФИГ. 1 показана антифрикционная присадка, имеющая внутреннюю полость и временный контейнер, заключающий внутреннюю полость в оболочку;

[0007] на ФИГ. 2 показана антифрикционная присадка, имеющая внутреннюю полость и временный контейнер, заключающий внутреннюю полость в оболочку, причем временный контейнер имеет два слоя;

[0008] на ФИГ. 3 показана антифрикционная присадка, имеющая внутреннюю полость и временный контейнер, заключающий внутреннюю полость в оболочку, причем временный контейнер имеет покрытие; и

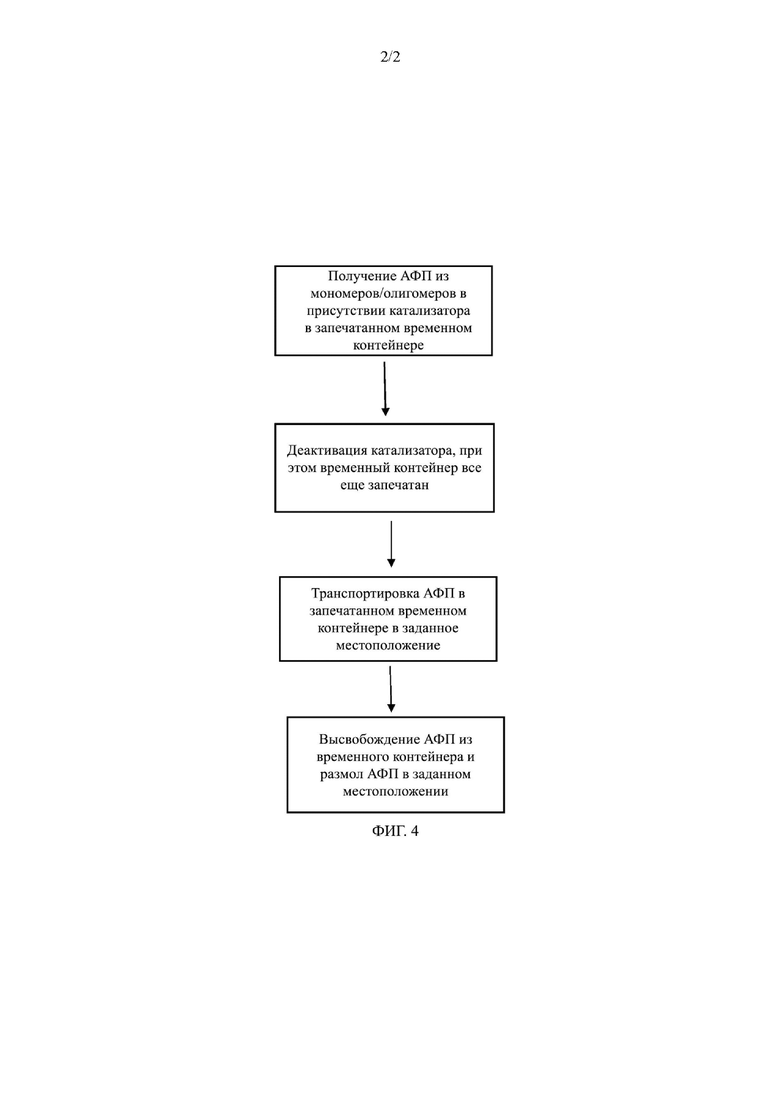

[0009] на ФИГ. 4 представлена технологическая схема, иллюстрирующая способ получения и использования полиолефиновой антифрикционной присадки.

ПОДРОБНОЕ ОПИСАНИЕ

[0010] Заявители обнаружили антифрикционные присадки, которые можно легко и экономически эффективно производить, хранить и транспортировать. Эти антифрикционные присадки имеют внутреннюю полость, содержащую полиолефин, и временный контейнер, заключающий внутреннюю полость в оболочку. Под защитой временного контейнера антифрикционные присадки можно транспортировать и хранить в твердой недиспергированной форме без каких-либо проблем с агломерацией, возникающих при использовании обычных, размолотых до микронных размеров, частиц антифрикционных присадок. Временный контейнер также дополнительно служит в качестве реакционного сосуда, и внутри временного контейнера может быть сформирована внутренняя полость, содержащая полиолефин. После завершения реакции полимеризации катализатор полимеризации деактивируют, при этом временный контейнер все еще запечатан. Преимуществом является то, что материал и конструкция временного контейнера выбраны таким образом, что деактивирующий агент может диффундировать внутрь контейнера для деактивации катализатора полимеризации и при этом сохраняется целостность временного контейнера. Наибольший размер антифрикционной присадки составляет более 1000 микрон. После транспортировки антифрикционных присадок к нужному месту, такому как место ввода, местоположение трубы или склада, полиолефины можно высвобождать из временного контейнера, размалывать и использовать.

[0011] На ФИГ. 1-3 проиллюстрированы антифрикционные присадки (10, 20, 30), имеющие внутреннюю полость (12, 22, 32) и временный контейнер (11, 21, 31), заключающий внутреннюю полость в оболочку, причем временный контейнер содержит материал (15, 25, 35) контейнера.

[0012] Подходящими материалами контейнера являются растворимые в воде и/или растворителе и способные формировать пленку. Примеры материалов контейнера включают сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливинилацетат, поливиниловый спирт, полиэтиленгликоль, поливинилиденхлорид, полисахарид или его производное, или комбинацию, содержащую по меньшей мере два из вышеперечисленных. Примеры полисахарида и производного полисахарида включают хитин, хитозан, химически модифицированную целлюлозу и химически модифицированный крахмал. В настоящем документе принято, что термины «химически модифицированная целлюлоза» и «химически модифицированный крахмал» относятся к целлюлозе или крахмалу, которые были химически обработаны с возможностью обеспечения растворения модифицированного материала в воде и/или полярном растворителе и обеспечения способности образовывать пленку. Примеры химически модифицированного крахмала включают ацетат крахмала. Примеры химически модифицированной целлюлозы включают ацетат целлюлозы и триацетат целлюлозы. Полиэтиленгликоль известен также под названием полиэтиленоксид (PEO) или оликсиэтилен (POE). В настоящем документе принято, что полиэтиленгликоль может иметь молекулярную массу до включительно 7000000. Можно использовать более одного материала контейнера. В варианте осуществления материал контейнера содержит сополимер этиленвинилового спирта. Сополимер может содержать от около 10 до около 80 мол.% звеньев, полученных из этилена, и от около 90 до около 20 мол.% звеньев, полученных из винилового спирта. В непрерывном процессе материалы контейнера можно подавать в виде непрерывного листа, который запечатывают нагревом или клеем для получения временных контейнеров предварительно заданных размеров. Контейнеры могут иметь различные формы, такие как сфера, цилиндр, прямоугольный куб, куб, трубки и неправильные формы. Их наибольший размер составляет более около 1000 микрон, предпочтительно более около 0,5 сантиметра или от около 0,5 сантиметра до около 30 сантиметров. В варианте осуществления все размеры временного контейнера составляют более около 1000 микрон, предпочтительно более около 0,5 сантиметра или более около 1 сантиметра или от около 0,5 сантиметра до около 30 сантиметров.

[0013] Временный контейнер может иметь однослойную структуру или многослойную структуру. Термин «однослойная структура» означает, что временный контейнер имеет только один слой, и этот слой изготавливают из материала контейнера, как описано в настоящем документе. Термин «многослойная структура» означает, что временный контейнер имеет только два или более слоев, причем по меньшей мере один слой изготовлен из материала контейнера, как описано в настоящем документе. Без ограничений, накладываемых какой-либо теорией, считается, что при производстве временного контейнера со множеством слоев из различных материалов растворимость материала контейнера можно точно регулировать.

[0014] Для получения временных контейнеров, имеющих многослойную структуру, можно использовать коэкструзию или другие способы, известные в данной области техники. Во временном контейнере, имеющем многослойную структуру, слой, который обращен к антифрикционной присадке или к реакционной смеси, используемой для образования антифрикционной присадки, называется внутренним слоем (21A), а слой, определяющий наружную часть временного контейнера, называется наружным слоем (21B). Слой, который включает материал контейнера, описанный в настоящем документе, может представлять собой внутренний слой или наружный слой временного контейнера. В варианте осуществления каждый слой многослойной структуры независимо содержит материал контейнера, описанный в настоящем документе.

[0015] Временный контейнер может иметь толщину стенок от около 1 до около 2000 микрон, предпочтительно от около 1 микрона до около 100 микрон или от около 10 до около 100 микрон.

[0016] Необязательно временный контейнер может быть покрыт воском, силиконом или комбинацией, содержащей оба из вышеперечисленных. Воск может представлять собой природный воск или синтетический воск. Примеры подходящих встречающихся в природе восковых материалов включают пчелиный воск, канделильский воск, карнаубский воск, озокеритный воск, церезиновый воск, монтанный воск. Синтетические воски включают парафиновые воски и полимеры с торговыми наименованиями VYBARТМ и POLYWAXТМ, поставляемые компанией Baker Hughes a GE company, LLC. В настоящем документе принято, что силикон включает силиконовые масла. В варианте осуществления силикон в покрытии представляет собой полидиметилсилоксан (PDMS).

[0017] Покрытие (31F) может быть расположено на внутренней поверхности контейнера, на наружной поверхности контейнера или как на внутренней поверхности, так и на наружной поверхности контейнера. В настоящем документе принято, что внутренняя поверхность контейнера относится к поверхности, которая в иных случаях, когда отсутствует покрытие, должна находиться в прямом физическом контакте с антифрикционной присадкой или реакционной смесью для получения антифрикционной присадки. Наружная поверхность (31E) относится к поверхности, которая противоположна внутренней поверхности. Материал покрытия можно распылять на внутренние и/или наружные поверхности временного контейнера in situ в течение непрерывного процесса.

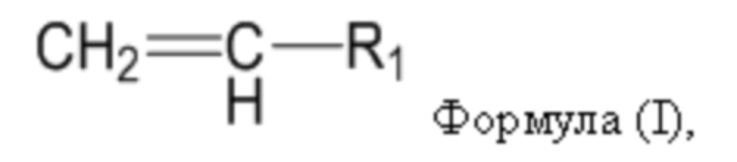

[0018] Содержимое внутренней полости антифрикционной присадки может быть сформировано из компонента, формирующего антифрикционную присадку, содержащего по меньшей мере один олефиновый мономер, или по меньшей мере один олефиновый олигомер, или их комбинацию. Олефиновые мономеры могут представлять собой альфаолефиновые мономеры, имеющие структуру, представленную формулой (I):

где R1 представляет собой C2-25 или C4-20 алкильную группу. Примеры альфаолефиновых мономеров включают, но без ограничений, гексен, октен, децен и тетрадецен или комбинацию, содержащую по меньшей мере одно из вышеперечисленного. Олефиновые олигомеры включают олигомеры, полученные из олефиновых мономеров, и могут иметь средневесовую молекулярную массу менее около 5000 Дальтон или менее около 3000 Дальтон, как определено методом гель-проникающей хроматографии (GPC).

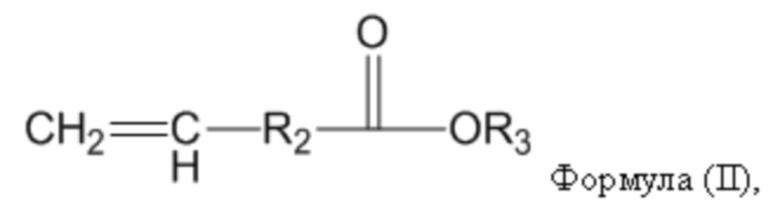

[0019] В настоящем документе принято, что полиолефины включают сополимеры. В варианте осуществления компоненты, формирующие антифрикционную присадку, дополнительно включают по меньшей мере один стирол, винилацетат, винилалкиленовый сложный эфир карбоновой кислоты, имеющий формулу (II), его олигомер или их комбинацию:

где R1 соответствует определению, приведенному в формуле (I), а каждый из R2 и R3 независимо представляет собой C1-25 алкил. Олигомер может иметь средневесовую молекулярную массу менее около 5000 Дальтон или менее около 3000 Дальтон, как определено методом гель-проникающей хроматографии (GPC). Таким образом, полиолефины могут представлять собой сополимер, содержащий звенья, полученные из олефиновых мономеров формулы (I) и/или их олефинового олигомера, а также звенья, полученные из по меньшей мере одного стирола, винилалкиленового сложного эфира карбоновой кислоты, имеющего формулу (II), его олигомера или их комбинацию.

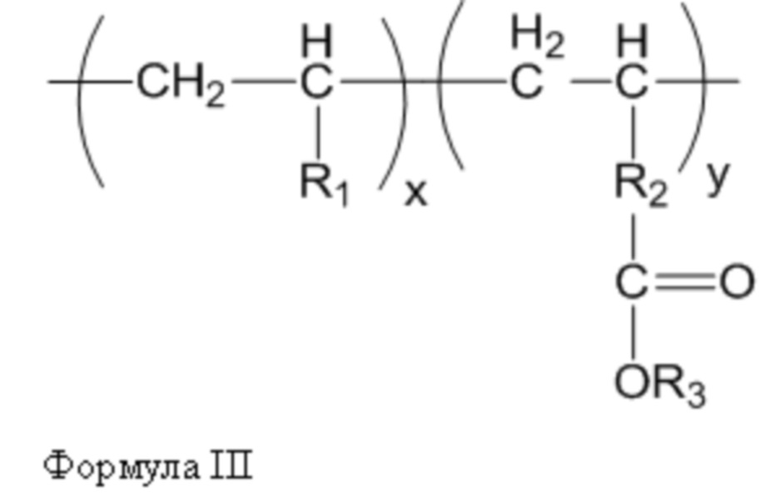

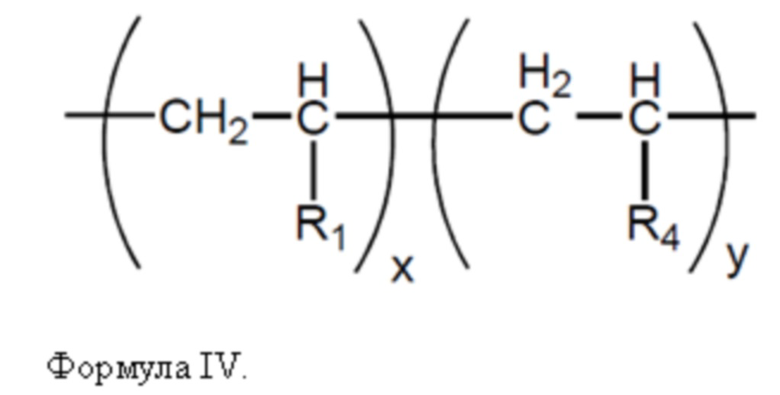

[0020] В варианте осуществления полиолефиновую антифрикционную присадку синтезируют с использованием процесса полимеризации в объеме из компонентов, формирующих антифрикционную присадку, в присутствии катализатора полимеризации. В настоящем документе термин полимеризация в объеме относится к реакции полимеризации, которую проводят в отсутствие какого-либо растворителя или диспергирующего агента. После полимеризации полимер антифрикционной присадки имеет химическую структуру формулы (III) или формулы (IV), в которой x находится в диапазоне от около 50000 до около 20000 000, y находится в диапазоне от около 50000 до около 20000 000, R1 соответствует определению, приведенному в формуле (I), каждый из R2 и R3 независимо представляет собой C1-25 алкил, а каждый R4 независимо представляет собой фенильную группу или ацетатную группу (-OC(=O)CH3). Отношение y к x может составлять от около 0,0001 до около 0,99, предпочтительно от около 0,0001 до 0,2:

[0021] Катализаторы полимеризации, которые можно использовать, включают катализаторы Циглера - Натта, описанные в патенте США №6,649,670. Иллюстративные катализаторы включают, но не обязательно ограничены ими, активированный алюминием трихлорид титана (TiCl3AA), хлорид диэтилалюминия (DEAC), этоксид диэтилалюминия (DEALE), хлорид триэтилалюминия (TEAL), триметилалюминий, триизобутилалюминий, метилалюмоксан (MAO) и т.п. Кроме того, можно использовать сокатализаторы, известные в данной области техники. Внутренняя полость антифрикционных присадок включает деактивированный катализатор в дополнение к полиолефинам.

[0022] Внутренняя полость, содержащая полиолефин, может присутствовать в количестве от около 80% масс. до около 99,99% масс., предпочтительно от около 90% масс. до около 99,5% масс., более предпочтительно от около 95% масс. до около 99,5% масс. или от около 98% масс. до около 99,5% масс. в расчете на общую массу антифрикционных присадок. Наибольший размер антифрикционных присадок составляет более около 1000 микрон или более около 2000 микрон, предпочтительно более около 0,5 сантиметра, более около 1 сантиметра или от около 0,5 сантиметра до около 30 сантиметров. В варианте осуществления все размеры антифрикционных присадок составляют более около 1000 микрон или более около 2000 микрон, предпочтительно более около 0,5 сантиметра, более около 1 сантиметра или от около 0,5 сантиметра до около 30 сантиметров. Временный контейнер может полностью заключать внутреннюю полость в оболочку.

[0023] На ФИГ. 5 представлена технологическая схема, иллюстрирующая способ получения и использования полиолефиновой антифрикционной присадки. В ходе способа компоненты, формирующие антифрикционную присадку, и катализаторы полимеризации можно вводить во временные контейнеры.

[0024] Катализаторы и компоненты, формирующие антифрикционную присадку, можно сначала предварительно смешивать, а затем вводить во временные контейнеры. В варианте осуществления компоненты, формирующие антифрикционную присадку, и катализаторы загружают в по меньшей мере один реактор или ряд реакторов с непрерывным перемешиванием, в которых перед введением во временные контейнеры мономерам дают возможность по меньшей мере частично прореагировать с образованием олигомеров, имеющих достаточную молекулярную массу или вязкость. В альтернативном варианте осуществления катализаторы и компоненты, формирующие антифрикционную присадку, добавляют во временные контейнеры по отдельности.

[0025] После загрузки компонентов, формирующих антифрикционную присадку, содержащих мономеры, олигомеры или их комбинацию, и катализаторов, временные контейнеры запечатывают. Можно использовать упаковочное устройство «формирование, наполнение и запечатывание». Для реакций полимеризации, чувствительных к кислороду и/или влаге, наполнение и запечатывание можно осуществлять в инертной атмосфере. Временный контейнер может быть запечатан способами, известными в данной области техники. Например, временный контейнер может быть запечатан с использованием нагрева, давления и/или адгезива.

[0026] При изготовлении контейнеров с использованием процесса формирования, наполнения и запечатывания в различные контейнеры можно вводить различные композиции с различными мономерами, различными соотношениями мономеров, различными катализаторами, различными катализаторами для соотношений мономеров и т.п. При использовании этого процесса антифрикционные присадки с различным составом, молекулярной массой и молекулярно-массовым распределением могут быть по отдельности заключены в оболочку в сообщающихся контейнерах. Антифрикционные присадки в сообщающихся контейнерах могут быть выбраны с возможностью оказания синергического эффекта на антифрикционные характеристики.

[0027] Запечатанные временные контейнеры помещают в среду, которая эффективно отводит тепло, образующееся в реакции полимеризации. Окружающая среда может представлять собой инертную среду. Преимуществом является то, что материал контейнера может быть выбран и спроектирован с возможностью создания надежного барьера для кислорода и/или влаги, препятствующего диффузии кислорода и/или влаги внутрь временных контейнеров во время полимеризации в них олефиновых компонентов. Таким образом, окружающая среда не обязательно должна быть инертной средой, а кислород и/или влага могут присутствовать вокруг запечатанного временного контейнера во время реакции полимеризации.

[0028] Среда может представлять собой жидкую ванну, содержащую жидкий теплоноситель. Жидкие теплоносители могут включать углеводород, такой как ароматический растворитель, спирт или комбинацию, содержащую по меньшей мере одно из вышеперечисленного. Иллюстративные жидкие теплоносители включают толуол, ксилол, пропанол, октанол, гликоль, такой как гексиленгликоль и этиленгликоль, изопарафиновые углеводороды, такие как жидкости ISOPAR™, поставляемые ExxonMobil, другие синтетические углеводороды, такие как жидкий теплоноситель THERMINOL™ D-12 и жидкий теплоноситель и THERMINOL™ VLT, поставляемые EASTMAN, или комбинацию, содержащую по меньшей мере одно из вышеперечисленного. В жидкой ванне необязательно проводят перемешивание или осуществляют циркуляцию для повышения эффективности теплопередачи.

[0029] В альтернативном или дополнительном варианте осуществления среда может включать циркулирующий газ, такой как циркулирующий воздух, азот, диоксид углерода, аргон и т.п., для повышения эффективности теплопередачи при температурах от -100°C до 100°C, предпочтительно при температурах от -40°C до 20°C.

[0030] Запечатанные временные контейнеры могут быть помещены в жидкую ванну или в среду с циркулирующим газом при температурах в диапазоне от -100°C до 100°C на период от 0,1 до 200 часов, для создания возможности полимеризации компонентов, формирующих антифрикционную присадку. Предпочтительно запечатанные временные контейнеры помещают в среду с температурой в диапазоне от около -40°C до около 20°C на период от около 1 секунды до около 24 часов.

[0031] После того как компоненты, формирующие антифрикционную присадку, находящиеся внутри временных контейнеров, достигают определенного процента конверсии, и/или продукт полимеризации достигает определенной степени превращения или определенной молекулярной массы, катализаторы полимеризации, находящиеся внутри временных контейнеров, деактивируют. В варианте осуществления полимеризуют более около 70% масс. или более около 80% масс. компонентов, формирующих антифрикционную присадку. Желательная средневесовая молекулярная масса полимеризованного продукта может составлять около 1000 000 Дальтон или более, например, она может составлять от около 10000 000 до около 30000 000 Дальтон. Молекулярную массу полимеризованного продукта оценивают по характеристической вязкости. Способы оценивания молекулярной массы по характеристической вязкости известны и описаны в US 5,449,732 и в Production Chemicals for the Oil and Gas Industry (2nd Edition), автор Malcolm A. Kelland.

[0032] Катализаторы полимеризации внутри временных контейнеров могут быть деактивированы, пока временные контейнеры все еще запечатаны. При деактивации катализаторов создается возможность диффузии деактивирующего агента внутрь временного контейнера для деактивации катализатора. Деактивирующий агент может включать воду, спирт, фосфор и материал на основе серы, такой как сероводород, кислород или комбинацию, содержащую по меньшей мере одно из вышеперечисленного. Преимуществом является то, что материал и конструкция временного контейнера выбраны таким образом, что деактивирующий агент может диффундировать внутрь контейнера для деактивации катализатора полимеризации и при этом сохраняется целостность временного контейнера. Деактивирующий агент можно использовать при повышенной температуре, например в диапазоне от около 10°C до около 300°C, предпочтительно при температурах от около 20°C до около 80°C. Деактивация также может быть произведена путем создания отверстия во временном контейнере, и за счет этого деактивирующий агент может диффундировать внутрь временного контейнера для деактивации катализатора. Для создания отверстий можно использовать острый предмет, такой как игла, лезвие или нож. Можно создавать более одного отверстия. Размер и количество отверстий могут быть спроектированы таким образом, чтобы временный контейнер сохранял свою структурную целостность, и в то же время можно было своевременно деактивировать катализатор.

[0033] Деактивация может происходить сразу после достижения желательной молекулярной массы или степени превращения. В альтернативном или дополнительном варианте осуществления деактивация может происходить во время хранения или транспортировки. Например, антифрикционные присадки, имеющие структуру внутренней полости и контейнера, можно хранить и транспортировать с деактивирующим агентом, таким как вода, для деактивации катализатора.

[0034] После транспортировки антифрикционных присадок в нужное место, такое как место ввода, местоположение трубопровода или расположенные рядом производственные мощности, временные контейнеры могут быть полностью или частично удалены путем по меньшей мере растворения материала контейнера в полярном растворителе или сырой нефти. Преимуществом является то, что полярный растворитель избирательно растворяет только материал контейнера, но не полиолефиновые антифрикционные присадки. Иллюстративные полярные растворители включают метанол, этанол, пропанол, гексанол, октанол, гексиленгликоль и/или воду или комбинацию, содержащую по меньшей мере одно из вышеперечисленного. Вода может находиться в форме пара. Полярный растворитель может также быть смешан с углеводородом, таким как сырая нефть и товарные топлива. Сырая нефть может растворять временные контейнеры при температуре окружающей среды или при повышенных температурах.

[0035] Необязательно материал контейнера растворяют в присутствии кислотного или основного катализатора. Иллюстративные кислотные катализаторы включают уксусную кислоту, п-толуолсульфоновую кислоту, карбоновую кислоту, CO2, HCl, H2S, H2SO4, H3PO4 или комбинацию, содержащую по меньшей мере одно из вышеперечисленного. Иллюстративные основные катализаторы включают NaOH, KOH, Na2CO3, K2CO3, аммиак, NaHCO3, KHCO3 или комбинацию, содержащую по меньшей мере одно из вышеперечисленного. При использовании кислотного или основного катализатора материал контейнера можно растворять с намного большей скоростью. При необходимости для удаления остаточных кислотных/основных катализаторов после растворения материала контейнера можно использовать способ промывки спиртами, такими как метанол, этанол, пропанол, гексанол, октанол, гексиленгликоль, и/или водой или способ нейтрализации. Можно использовать любой способ нейтрализации, известный специалистам в данной области техники. Например, можно использовать кислоту для нейтрализации основания и использовать основание для нейтрализации кислоты.

[0036] В настоящем документе принято, что растворение материала контейнера включает разложение материала контейнера и растворение разложившегося материала в полярном растворителе, как описано в настоящем документе, или в углеводородах, которые содержат полярный растворитель, например в сырых нефтях и товарных топливах, таких как бензин и дизельное топливо. Один из иллюстративных способов разложения включает гидролизацию материала контейнера в воде. Растворение материала контейнера также включает варианты осуществления, в которых материал контейнера растворяют без разложения.

[0037] Температура полярного растворителя, используемого для растворения материала контейнера, не имеет конкретных ограничений и может составлять от около -100°C до около 200°C или от около 20°C до около 200°C.

[0038] Затем перед использованием антифрикционные присадки размалывают с образованием частиц. Перед размолом, во время размола или после размола материал контейнера по меньшей мере частично растворяют полярным растворителем или углеводородом, содержащим полярный растворитель. Для уменьшения трения размолотые АФП можно добавлять непосредственно в углеводородные жидкости, такие как сырая нефть и товарное топливо. Размолотые АФП можно также диспергировать в жидком носителе перед введением в углеводородные жидкости. Полярный растворитель и растворенный материал контейнера могут становиться частью дисперсии, или углеводородной суспензии, или растворения антифрикционной присадки в виде частиц.

[0039] Необязательно внутреннюю полость отделяют от полярного растворителя после растворения материала контейнера. В альтернативном варианте осуществления внутреннюю полость и контейнер размалывают вместе, а материал контейнера удаляют во время или после размола.

[0040] Размол можно проводить в условиях криогенного размола или в условиях некриогенного размола. Антифрикционные присадки можно размалывать в условиях некриогенного размола. При некриогенном размоле можно использовать твердые и жидкие диспергирующие средства, такие как описаны в U.S. №6,946,500. В варианте осуществления контейнер вместе с полиолефиновой антифрикционной присадкой размалывают вместе в присутствии полярного растворителя, необязательно также в присутствии основного или кислотного катализатора. Таким образом, материал контейнера может быть по меньшей мере частично растворен в полярном растворителе в течение размола. Основной или кислотный катализатор, если он присутствует, можно смывать или нейтрализовывать. Преимуществом является то, что полярный растворитель не отделяют от антифрикционной присадки в виде частиц.

[0041] Ниже приведены некоторые разные варианты осуществления описания.

[0042] Вариант 1 осуществления. Антифрикционная присадка, содержащая: внутреннюю полость, содержащую полиолефин; и временный контейнер, заключающий внутреннюю полость в оболочку, причем временный контейнер содержит материал контейнера, включающий сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливиниловый спирт, полиэтиленоксид, полиэтиленгликоль, поливинилиденхлорид, полисахарид или его производное, или комбинацию, содержащую по меньшей мере одно из вышеперечисленного; при этом наибольший размер антифрикционной присадки составляет более около 1000 микрон.

[0043] Вариант 2 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой внутренняя полость дополнительно содержит деактивированный катализатор полимеризации.

[0044] Вариант 3 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой наибольший размер антифрикционной присадки составляет более около 0,5 сантиметра.

[0045] Вариант 4 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой наибольший размер антифрикционной присадки составляет от более около 0,5 сантиметра до около 30 сантиметров.

[0046] Вариант 5 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой временный контейнер имеет два или более слоев, и по меньшей мере один слой содержит материал контейнера.

[0047] Вариант 6 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой каждый из двух или более слоев независимо содержит материал контейнера.

[0048] Вариант 7 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой временный контейнер имеет внутреннюю поверхность и противоположную наружную поверхность, и на по меньшей мере одной из внутренней и наружной поверхностей временного контейнера расположено покрытие, причем покрытие содержит воск, силикон или комбинацию, содержащую по меньшей мере одно из вышеперечисленного.

[0049] Вариант 8 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой временный контейнер имеет толщину от около 1 до около 1000 микрон.

[0050] Вариант 9 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой временный контейнер полностью заключает в оболочку внутреннюю полость.

[0051] Вариант 10 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой полиолефин полимеризуют внутри временного контейнера из компонента, формирующего антифрикционную присадку, содержащего (i) по меньшей мере один олефиновый мономер, или (ii) по меньшей мере один олефиновый олигомер, или комбинацию (i) и (ii).

[0052] Вариант 11 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой компонент, формирующий антифрикционную присадку, дополнительно содержит по меньшей мере один стирол, винилацетат, винилалкиленовый сложный эфир карбоновой кислоты, олигомер винилалкиленового сложного эфира карбоновой кислоты или их комбинацию.

[0053] Вариант 12 осуществления. Антифрикционная присадка по любому из предшествующих вариантов осуществления, в которой полиолефин присутствует в количестве от около 80% масс. до около 99,99% масс. в расчете на общую массу антифрикционной присадки.

[0054] Вариант 13 осуществления. Композиция, содержащая антифрикционную присадку по любому из предшествующих вариантов осуществления.

[0055] Вариант 14 осуществления. Композиция по любому из предшествующих вариантов осуществления, причем композиция дополнительно содержит воду.

[0056] Вариант 15 осуществления. Способ получения антифрикционной присадки, причем способ включает: введение катализатора и компонента, формирующего антифрикционную присадку, содержащего (i) по меньшей мере один олефиновый мономер, или (ii) по меньшей мере один олефиновый олигомер, или комбинацию (i) и (ii), во временный контейнер, содержащий материал контейнера, включающий сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливинилацетат, поливиниловый спирт, полиэтиленоксид, полиэтиленгликоль, поливинилиденхлорид, полисахарид или его производное, или комбинацию, содержащую по меньшей мере одно из вышеперечисленного; запечатывание временного контейнера; обеспечение полимеризации компонента, формирующего антифрикционную присадку, в запечатанном временном контейнере для формирования внутренней полости, содержащей полиолефин; и деактивацию катализатора во временном контейнере по мере запечатывания временного контейнера, при этом наибольший размер антифрикционной присадки составляет более около 1000 микрон.

[0057] Вариант 16 осуществления. Способ по любому из предшествующих вариантов осуществления, в котором деактивация катализатора обеспечивает возможность диффузии деактивирующего агента внутрь временного контейнера для деактивации катализатора, причем деактивирующий агент содержит воду, спирт, сероводород, кислород или комбинацию, содержащую по меньшей мере одно из вышеперечисленного.

[0058] Вариант 17 осуществления. Способ по любому из предшествующих вариантов осуществления, в котором деактивация катализатора включает обеспечение диффузии воды внутрь временного контейнера.

[0059] Вариант 18 осуществления. Способ по любому из предшествующих вариантов осуществления, дополнительно включающий создание отверстия во временном контейнере для обеспечения диффузии воды или кислорода внутрь временного контейнера.

[0060] Вариант 19 осуществления. Способ по любому из предшествующих вариантов осуществления, в котором наибольший размер антифрикционной присадки составляет более около 0,5 сантиметра.

[0061] Использование форм единственного и множественного числа и аналогичных отсылок в контексте описания изобретения (особенно в контексте представленной ниже формулы изобретения) следует понимать как охватывающее как единственное, так и множественное число, если в настоящем документе не указано иное или если это явно не противоречит контексту. «Или» означает «и/или». Определение «около», используемое в связи с каким-либо количеством, включает указанную величину и имеет значение, определяемое контекстом (например, включает степень ошибки, связанной с измерением определенного количества).

Группа изобретений относится к транспортировке жидкостей. Технический результат - уменьшение сопротивления жидкостей, протекающих через трубопровод, снижение энергии, необходимой для транспортировки таких жидкостей, увеличение пропускной способности трубопроводов, упрощение производства, хранения и транспортировки антифрикционных присадок. Антифрикционная присадка для уменьшения сопротивления углеводородных жидкостей, протекающих через трубопровод, содержит временный контейнер, заключающий внутреннюю полость, содержащую полиолефин и деактивированный катализатор полимеризации, в оболочку. Временный контейнер содержит материал контейнера, включающий сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливинилацетат, поливиниловый спирт, полисахарид или его производное или комбинацию, содержащую по меньшей мере два материала из вышеперечисленных. Наибольший размер временного контейнера составляет более 1000 мкм. Полиолефин присутствует в количестве от 80 до 99,99 мас.% в расчете на общую массу антифрикционной присадки. 3 н. и 9 з.п. ф-лы, 4 ил.

1. Антифрикционная присадка (10, 20, 30) для уменьшения сопротивления углеводородных жидкостей, протекающих через трубопровод, отличающаяся тем, что антифрикционная присадка содержит временный контейнер (11, 21, 31), заключающий внутреннюю полость (12, 22, 32), содержащую полиолефин и деактивированный катализатор полимеризации, в оболочку, причем временный контейнер содержит материал контейнера, включающий сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливинилацетат, поливиниловый спирт, полисахарид или его производное или комбинацию, содержащую по меньшей мере два из вышеперечисленных;

при этом наибольший размер временного контейнера составляет более 1000 мкм и полиолефин присутствует в количестве от 80 до 99,99 мас.% в расчете на общую массу антифрикционной присадки.

2. Антифрикционная присадка по п. 1, причем наибольший размер временного контейнера составляет от более 0,5 до 30 см.

3. Антифрикционная присадка по п. 1, в которой временный контейнер имеет два или более слоев и по меньшей мере один слой содержит материал контейнера.

4. Антифрикционная присадка по п. 3, в которой каждый из двух или более слоев независимо содержит материал контейнера.

5. Антифрикционная присадка по п. 1, в которой временный контейнер имеет внутреннюю поверхность и противоположную наружную поверхность (31Е) и на по меньшей мере одной из внутренней и наружной поверхностей временного контейнера расположено покрытие (31F), причем покрытие содержит воск, силикон или комбинацию, содержащую оба из вышеперечисленных.

6. Антифрикционная присадка по п. 1, в которой временный контейнер имеет толщину от 1 до 1000 мкм.

7. Антифрикционная присадка по п. 1, в которой временный контейнер полностью заключает в оболочку внутреннюю полость.

8. Антифрикционная присадка по п. 1, в которой полиолефин полимеризован внутри временного контейнера из компонента, формирующего антифрикционную присадку, содержащего (i) по меньшей мере один олефиновый мономер, или (ii) по меньшей мере один олефиновый олигомер, или комбинацию (i) и (ii).

9. Антифрикционная присадка по п. 8, в которой компонент, формирующий антифрикционную присадку, дополнительно содержит по меньшей мере одно из стирола, винилацетата, винилалкиленового сложного эфира карбоновой кислоты, олигомера винилалкиленового сложного эфира карбоновой кислоты или их комбинацию.

10. Антифрикционная углеводородная композиция, содержащая антифрикционную присадку по любому из пп. 1-9.

11. Способ получения антифрикционной присадки (10, 20, 30) для уменьшения сопротивления углеводородных жидкостей, протекающих через трубопровод, отличающийся тем, что:

вводят катализатор и компонент, формирующий антифрикционную присадку, содержащий (i) по меньшей мере один олефиновый мономер, или (ii) по меньшей мере один олефиновый олигомер, или комбинацию (i) и (ii), во временный контейнер, содержащий материал контейнера, включающий сополимер этилена и винилацетата, сополимер этилена и винилового спирта, поливинилпирролидон, сополимер этилена и винилпирролидона, сополимер винилпирролидона и винилацетата, поливинилацетат, поливиниловый спирт, полисахарид или его производное или комбинацию, содержащую по меньшей мере два из вышеперечисленных;

запечатывают временный контейнер (11, 21, 31);

обеспечивают полимеризацию компонента, формирующего антифрикционную присадку, в запечатанном временном контейнере для образования внутренней полости (12, 22, 32), содержащей полиолефин; и

деактивируют катализатор во временном контейнере по мере запечатывания временного контейнера,

причем деактивация катализатора включает обеспечение возможности диффузии деактивирующего агента внутрь временного контейнера для деактивации катализатора, причем деактивирующий агент содержит воду, спирт, сероводород, кислород или комбинацию, содержащую по меньшей мере одно из вышеперечисленного, и наибольший размер временного контейнера составляет более 1000 мкм, и в полученной антифрикционной присадке полиолефин присутствует в количестве от 80 до 99,99 мас.% в расчете на общую массу антифрикционной присадки.

12. Способ по п. 11, дополнительно включающий создание отверстия во временном контейнере для обеспечения диффузии воды или кислорода внутрь временного контейнера.

| US 6649670 B1, 18.11.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВОЙ КОМПОЗИЦИИ | 2015 |

|

RU2678264C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ получения многослойногоМАТЕРиАлА | 1979 |

|

SU840057A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2022-12-02—Публикация

2020-06-10—Подача