Изобретение относится к теплофизике в области теплообмена излучением и касается способа определения температуры поверхности пластины в условиях стационарного одностороннего нагрева, например, при определении степени черноты поверхности пластины или коэффициента теплопроводности.

Применение для определения температуры поверхности исследуемой пластины бесконтактных методов, в частности спектральной пирометрии, требует наличие спектрального пирометра, модели абсолютно черного тела, предположения о "серости" поверхности (Магунов А.Н. Спектральная пирометрия. Москва: Физматлит, 2012. 248 с.).

Для целей измерения температур поверхностей широко используют поверхностные датчики температуры с резисторными чувствительными элементами, например, проволочными или пленочными термометрами сопротивления (Приборы для измерения температуры контактным способом. Под общ. ред. Р.В. Бычковского. - Львов, «Вища школа», 1978, §1.4. Поверхностные термопреобразователи сопротивления, RU 2 476 835 C1, 01.2006). Здесь поверхность образца в зоне измерения закрывается накладками, что приводит к изменению степени черноты и температуры поверхности, и поэтому эти способы не могут быть использованы при определении степени черноты поверхности исследуемого материала.

Наибольшее распространение при определении температуры поверхности получили способы соединения спая термопар с телом, температура поверхности которого измеряется: приварка, зачеканка и приклейка (Баранов А.Н., Белозеров Л.Г., Ильин Ю.С., Кутьинов В.Ф. Статические испытания на прочность сверхзвуковых самолетов. М. Машиностроение, 1974, §6.2. Измерение температуры).

Первые два способа имеют методические погрешности измерения температуры, связанные с оттоком или притоком (в условиях радиационного нагрева) тепла от спая по термоэлектродам. Кроме того, эти способы могут быть использованы только в том случае, если исследуемый образец является металлическим.

За прототип принят способ установки термопар приклейкой, который применим на поверхностях любых материалов, в том числе на углеродных, керамических и др. Недостатками способа с приклеиванием термопар является искажение радиационных свойств поверхности в зоне измерения и термическое сопротивление между спаем термопары и поверхностью, на которую она наклеена.

Задачей и техническим результатом настоящего изобретения является, повышение точности и достоверности определения температуры исследуемой поверхности.

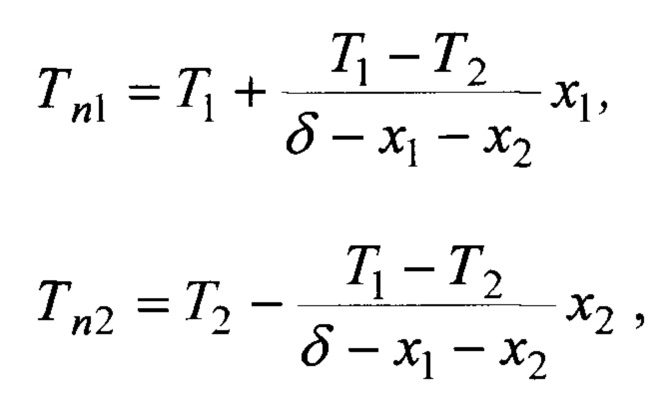

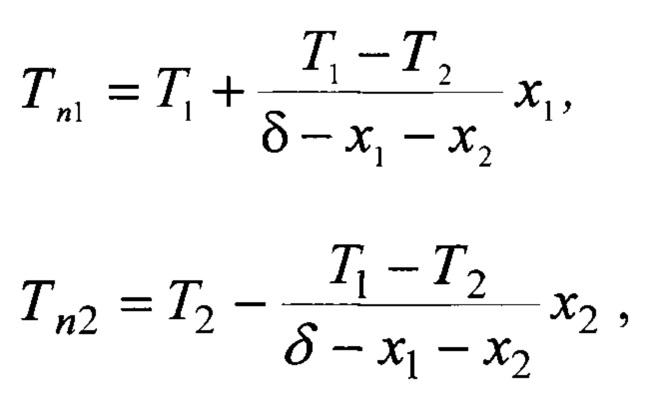

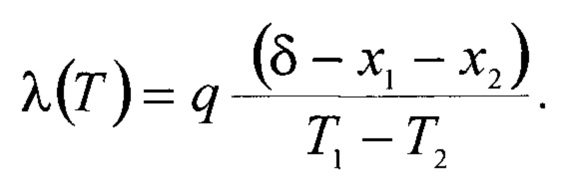

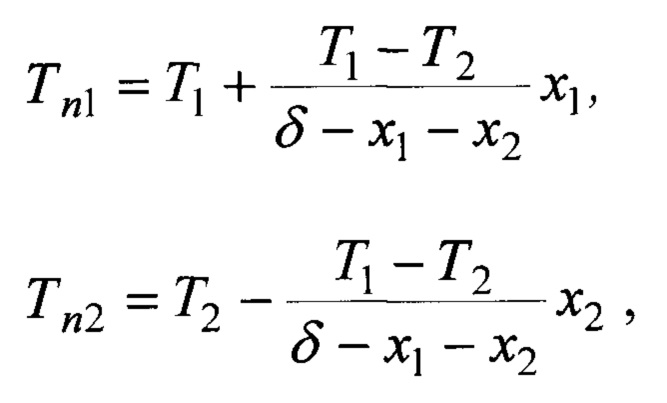

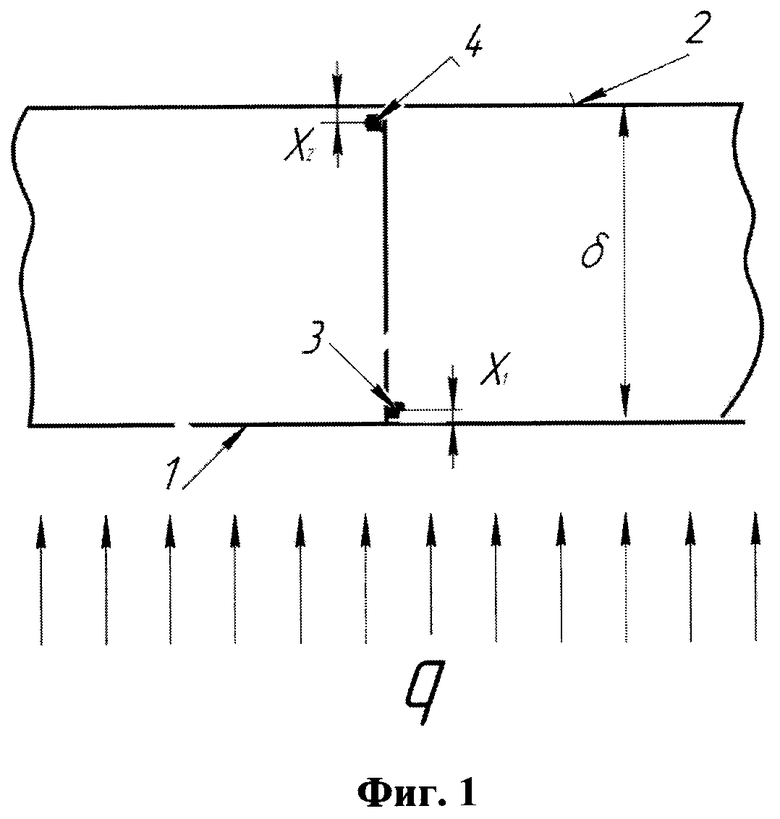

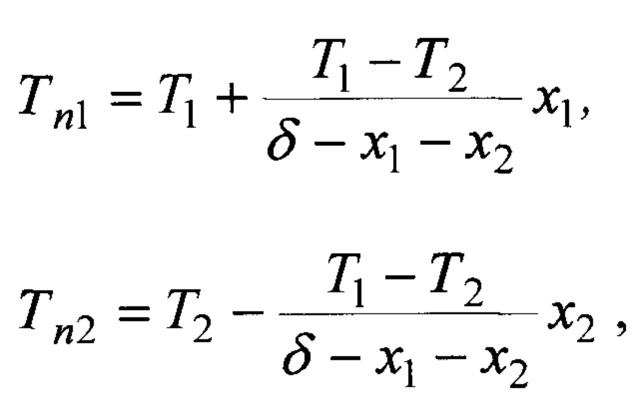

Решение задачи и технический результат достигаются тем, что в способе определения температуры поверхности пластины в условиях стационарного одностороннего нагрева, состоящем в установке термопар, пластину разрезают на две части, на поверхностях разреза делают прорези у одной из частей вблизи исследуемой поверхности пластины, а у другой - вблизи нагреваемой, укладывают в прорези сваренные встык термопары, на участке не менее 10 мм от спая в обе стороны, заполняют канавку пастой из смеси порошка материала образца и высокотемпературного клея, части пластины склеивают, нагревают пластину с одной стороны постоянным тепловым потоком до установления стационарного состояния, фиксируют показания термопар и вычисляют температуры обеих поверхностей по формулам:

где δ - толщина пластины,

T1 - температура термопары у нагреваемой поверхности,

Т2 - температура термопары у исследуемой поверхности,

х1 - расстояние от нагреваемой поверхности до центра термопары,

х2 - расстояние от исследуемой поверхности до центра термопары.

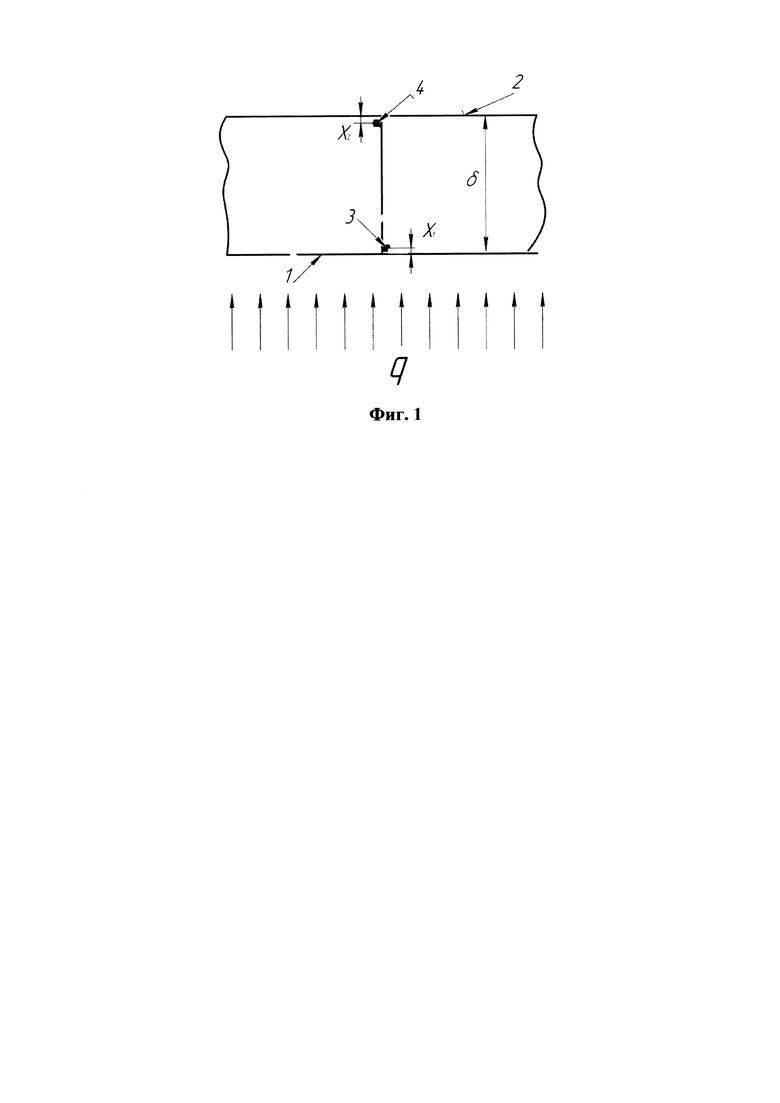

На фиг. 1 приведена схема осуществления способа

Исследуемая пластина толщиной не менее 4 мм и не более 10 мм состоит из двух частей-исследуемой 2 и нагреваемой 1 размерами в плане не менее 50x100 мм (Фиг. 1). На соприкасающихся поверхностях сделаны прорези шириной 0.3 мм и глубиной 1 мм у одной из частей вблизи исследуемой поверхности пластины, а у другой - вблизи нагреваемой поверхности, укладывают в прорези сваренные встык термопары 4 и 3. Для уменьшения механической погрешности показаний термопары, прорези с вложенными на участке не менее 10 мм от спая в обе стороны заполняют пастой из смеси порошка материала образца и высокотемпературного клея. Части пластины склеивают. Нагрев пластины для определения степени черноты, проводят со стороны противоположной исследуемой поверхности образца до установления стационарного состояния, после чего фиксируют показания термопар Т1 и Т2. В предположении, что в диапазоне температур T2÷Т1 коэффициент теплопроводности материала образца изменяется незначительно и распределение температуры по толщине близко к линейному, температуру поверхности вычисляют по показаниям этих термопар.

где δ - толщина пластины,

Т1 - температура термопары у нагреваемой поверхности,

Т2 - температура термопары у исследуемой поверхности,

х1 - расстояние от нагреваемой поверхности до центра термопары,

х2 - расстояние от исследуемой поверхности до центра термопары.

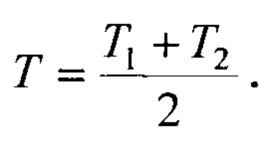

Кроме того, здесь дополнительно может быть определена и величина коэффициента теплопроводности материала при температуре

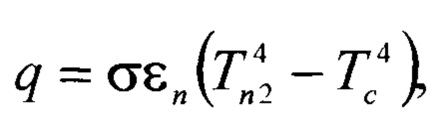

После определения степени черноты вычисляют величину теплового потока

где σ - постоянная Стефана-Больцмана

εn - интегральная полусферическая степень черноты

Tn2 - температура исследуемой поверхности

Тс - температура среды

и величину коэффициента теплопроводности

Задавая в экспериментах различные значения температуры Tn2, можно определить температурную зависимость степени черноты и коэффициента теплопроводности.

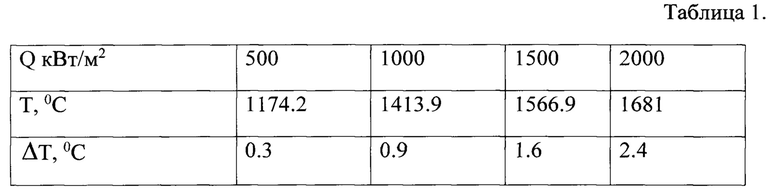

С целью оценки методической погрешности предложенного метода определения температуры поверхности Tn2 было проведено численное моделирование процесса нагрева образца из углерод-углеродного материала толщиной 5 мм с заделанными вольфрам-рениевыми термопарами диаметром 0.2 мм. Расчеты производились при различных плотностях теплового потока до установления в образце стационарного распределения температуры.

В таблице 1 приведены величины подводимых к поверхности образца тепловых потоков, полученные значения температуры Tn2 и величины методической погрешности.

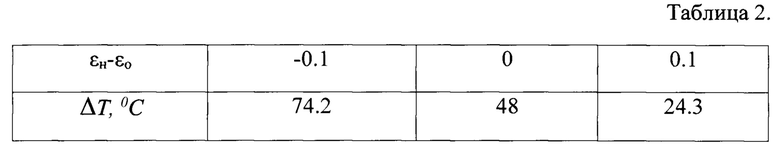

В случае измерения температуры приклеенной термопарой (прототип) методическая погрешность обусловлена наличием электроизоляционной прокладки клеевого слоя и наружной накладки, а также несовпадением степени черноты поверхностей образца εo и накладки εн и при q=2000 кВт/м2 равна величинам, приведенным в таблице 2.

Приведенные результаты подтверждают высокую точность определения температуры поверхности предложенным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения интегральной полусферической степени черноты поверхностей твердых тел и покрытий | 2022 |

|

RU2787966C1 |

| Способ управления нестационарным радиационным нагревом образца конструкции летательного аппарата | 2023 |

|

RU2818683C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ СТЕПЕНИ ЧЕРНОТЫ (ВАРИАНТЫ) | 2015 |

|

RU2598699C1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СТЕПЕНИ ЧЕРНОТЫ | 2012 |

|

RU2521131C2 |

| СПОСОБ ИЗМЕРЕНИЯ СТЕПЕНИ ЧЕРНОТЫ | 2012 |

|

RU2510491C2 |

| Способ определения коэффициента теплопроводности тонких труб и стержней | 1990 |

|

SU1782320A3 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1997 |

|

RU2123179C1 |

| СЕТЧАТЫЙ КОМБИНИРОВАННЫЙ ТЕРМОПРИЕМНИК И СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ ГАЗОВОГО ПОТОКА В КАНАЛАХ | 2015 |

|

RU2597956C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ПЕНОПОЛИУРЕТАНОВ | 2005 |

|

RU2295720C2 |

Изобретение относится к теплофизике в области теплообмена излучением и касается способа определения температуры поверхности пластины в условиях стационарного одностороннего нагрева при определении степени черноты поверхности пластины. Сущность способа заключается в установке в исследуемом образце двух термопар вблизи поверхностей пластины. Пластину разрезают пополам, на поверхностях разреза делают прорези шириной 0,3 мм и глубиной 1 мм у одной из половинок вблизи верхней поверхности пластины, а у другой - вблизи нагреваемой, укладывают в прорези сваренные встык термопары, на участке не менее 10 мм от спая в обе стороны заполняют прорези пастой из смеси порошка материала образца и высокотемпературного клея, половинки пластины склеивают, нагревают пластину с одной стороны постоянным тепловым потоком до установления стационарного состояния, фиксируют показания термопар и вычисляют температуры обеих поверхностей по формулам:

где δ - толщина пластины, T1 - температура термопары у нагреваемой поверхности, Т2 - температура термопары у исследуемой поверхности, х1 - расстояние от нагреваемой поверхности до центра термопары, х2 - расстояние от исследуемой поверхности до центра термопар. Технический результат - численное моделирование процесса нагрева образца подтвердило высокую точность определения температуры поверхности пластины предложенным способом. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ определения температуры поверхности пластины в условиях стационарного одностороннего нагрева, состоящий в установке термопар, отличающийся тем, что пластину разрезают на две части, на поверхностях разреза делают прорези, у одной из частей вблизи исследуемой поверхности пластины, а у другой - вблизи нагреваемой, укладывают в прорези сваренные встык термопары, на участке не менее 10 мм от спая в обе стороны заполняют прорези пастой, части пластины склеивают, нагревают пластину с одной стороны постоянным тепловым потоком до установления стационарного состояния, фиксируют показания термопар и вычисляют температуры обеих поверхностей по формулам:

где δ - толщина пластины,

T1 - температура термопары у нагреваемой поверхности,

Т2 - температура термопары у исследуемой поверхности,

х1 - расстояние от нагреваемой поверхности до центра термопары,

х2 - расстояние от исследуемой поверхности до центра термопары.

2. Способ по п. 1, отличающийся тем, что паста, которой заполняют прорези с вложенными в них термопарами, состоит из смеси порошка материала образца и высокотемпературного клея.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 1987 |

|

SU1840356A1 |

| Баранов А.Н., Белозеров Л.Г., Ильин Ю.С., Кутьинов В.Ф | |||

| "Статические испытания на прочность сверхзвуковых самолетов", М | |||

| Машиностроение, 1974, параграф 6.2 | |||

| - Измерение температуры | |||

| Электрод к прибору для измерения электрического сопротивления тела человека | 1946 |

|

SU69239A1 |

| JP 05045234 A, 23.02.1993. | |||

Авторы

Даты

2022-12-02—Публикация

2022-09-16—Подача