Изобретение относится к усовершенствованному способу регенерации гликоля, который может быть использован в качестве осушающего агента для природного или попутного нефтяного газов.

Известен способ регенерации гликоля путем ректификации с получением в первой колонне при температуре в верху колонны 75 - 105оС и атмосферном давлении дистиллата - воды и кубового остатка состава, мас. % : гликоль 95,8 - 99,5; вода 0,5 - 4,2, который разделяют в испарительной камере при 160 - 220оС, давлении 100 - 150 мм рт. ст. и барботаже инертного газа. Чистота целевого продукта 98,1 - 99,5% . Расход топливного газа 11 - 13 нм3/ч.

Недостатком способа является повышенный расход топливного газа на проведение процесса (11 - 13 нм3/ч).

Известен способ регенерации гликоля путем ректификации с получением при температуре в верху колонны 75 - 105оС и атмосферном давлении дистиллята - воды и кубового продукта состава, мас. % : гликоль 98 - 98,5; вода 1,5 - 2, который разделяют в испарительной камере при 140 - 200оС, давлении 100 - 500 мм рт. ст. и барботаже дымовых газов, причем часть гликоля из испарительной камеры подают в огневой испаритель, нагревают до 160 - 220оС, смешивают с кубовым продуктом ректификационной колонны и подают в испарительную камеру. Чистота целевого продукта 99,1 - 99,7% .

Недостатком способа является невысокая чистота целевого продукта (99,1 - 99,7% ).

Наиболее близким по технической сущности к предложенному является способ регенерации гликоля путем ректификации с получением при температуре в верху колонны 75 - 95оС и атмосферном давлении дистиллята - воды и кубового продукта, содержащего гликоль и воду, который разделяют в испарительной камере при 160 - 220оС и давлении 100 - 350 мм рт. ст. и барботаже дымовых газов. Чистота получаемых этиленгликоля 99,5% диэтиленгликоля 99,7% , триэтиленгликоля 99,9% тетраэтиленгликоля 99,9% .

Способ отличается недостаточно высокой чистотой регенерированных гликолей.

Целью изобретения является повышение чистоты целевого продукта.

Цель достигается способом регенерации гликоля путем ректификации с получением при температуре в верху колонны 75 - 95оС и атмосферном давлении дистиллата - воды и кубового продукта, содержащего гликоль и воду, который разделяют в испарительной камере при 160 - 220оС и давлении 100 - 350 мм рт. ст. и барботаже инертных или дымовых газов с последующим инжектированием регенеpированного гликоля инертным или дымовым газом и выделением его из газожидкостной смеси при сбросе давления.

Отличительными признаками способа являются инжектирование регенерированного гликоля инертным или дымовым газом и выделение его из газожидкостной смеси при сбросе давления.

Изобретение позволяет повысить чистоту регенерированного этиленгликоля до 99,6% , диэтиленгликоля до 99,75% , триэтиленгликоля до 99,93% , тетраэтиленгликоля до 99,97% , что дает возможность дополнительно осушить до 21700 м3/сут газа.

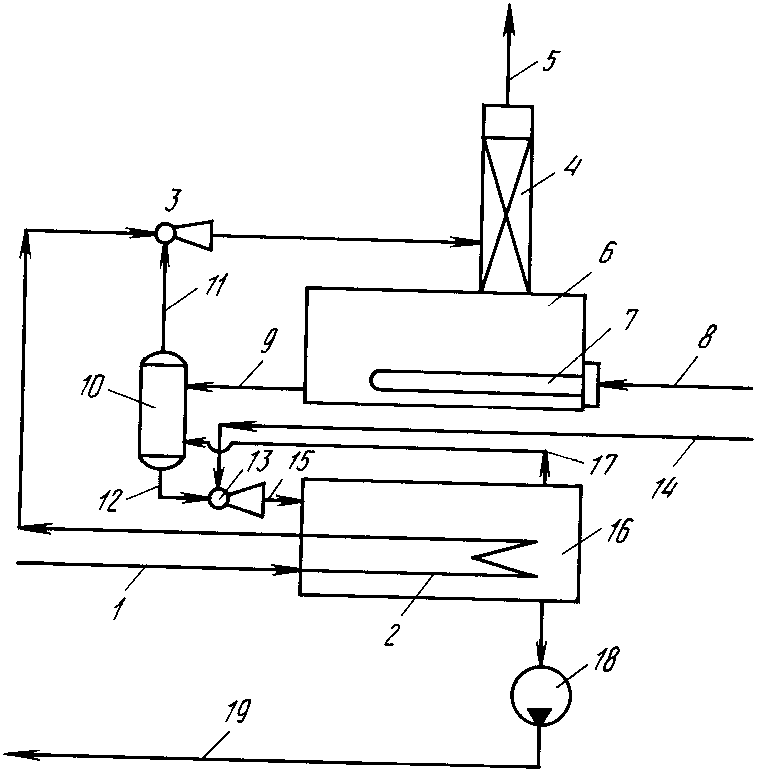

На чертеже показана принципиальная технологическая схема установки.

Насыщенный гликоль из системы осушки газа по линии 1 через змеевик 2 и инжектор 3 направляют и в выпарную колонну 4. Пары воды сбрасывают из колонны по линии 5. Насыщенный гликоль нагревают в испарителе 6 с жаровой трубой 7 за счет сжигания топливного газа, вводимого по линии 8.

Из испарителя 6 частично регенерированный гликоль подают по линии 9 в испарительную камеру 10, работающую под вакуумом. Вакуум в камере 10 создают за счет отсасывания паров воды по линии 11 инжектором 3. Окончательно регенерированный на второй стадии гликоль выводят по линии 12 и инжектируют его инжектором 13 потоком десорбционного газа, поступающего по линии 14. Полученную газожидкостную смесь по линии 15 направляют на разделение в буферную емкость 16. Выделенный десорбционный газ вводят по линии 17 в нижнюю часть испарительной камеры 10 для продувки гликоля, а регенерированный гликоль забирают насосом 18 и по линии 19 возвращают в систему осушки газа.

Сущность изобретения иллюстрируется следующими примерами.

П р и м е р 1. 11 т/ч насыщенного этиленгликоля (ЭГа), содержащего 95 мас. % основного вещества, подают в выпарную колонну, работающую при температуре в верху колонны 75оС, в низу 160оС, при атмосферном давлении и флегмовом числе 0,5. С верха колонны отбирают 100 кг/ч воды, из куба колонны выводят 10900 кг/ч, 95,8% -ного ЭГа, который подают в вакуумную испарительную камеру, работающую при остаточном давлении 100 мм рт. ст. и температуре 160оС. В нижнюю часть камеры вводят 600 нм3/ч нагретого до 160оС десорбционного газа, из кубовой части камеры выводят 10490 кг/ч, 99,6% -ного ЭГа, а с верха камеры отбирают 416 кг/ч воды и 600 нм3/ч (430 кг/ч) газа. Регенерированный ЭГ инжектируют 600 нм3/ч десорбционного газа с давлением 50 ата. Газожидкостную смесь, имеющую давление 1,5 ата, разделяют в емкости, откуда 600 нм3/ч десорбционного газа направляют в испарительную камеру.

П р и м е р 2. 11 т/ч насыщенного диэтиленгликоля (ДЭГа), содержащего 95 мас. % , основного вещества, подают в выпарную колонну, работающую при температуре в верху колонны 95оС, в низу 160оС, при атмосферном давлении и флегмовом числе 1,0. С верха колонны выводят 190 кг/ч воды, из куба колонны отбирают 10810 кг/ч, 96,7 % -ного ДЭГа, который подают в вакуумную испарительную камеру, работающую при остаточном давлении 100 мм рт. ст. и температуре 160оС. В нижнюю часть камеры вводят 300 нм3/ч нагретого до 160оС десорбционного газа для продувки гликоля. С верха испарительной камеры отбирают 331 кг/ч воды и 300 нм3/ч (215 кг/ч) десорбционного газа, из кубовой ее части выводят 10479 кг/ч 99,75% -ного ДЭГа, который инжектируют 300 нм3/ч десорбционного газа с давлением 80 ата. Газожидкостную смесь с давлением 1 ата разделяют в емкости, откуда 300 нм3/ч десорбционного газа направляют в испарительную камеру.

П р и м е р 3. 11 т/ч насыщенного триэтиленгликоля (ТЭГа), содержащего 96 мас. % основного вещества, подают в выпарную колонну, работающую при температуре в верху колонны 75оС, в низу 200оС, при атмосферном давлении и флегмовом числе орошения 0,5 С верха колонны отбирают 235 кг/ч воды, из куба колонны выводят 10765 кг/ч 98,1% -ного ТЭГа, который подают в вакуумную испарительную камеру, работающую при остаточном давлении 350 мм рт. ст. и температуре 200оС. В нижнюю часть камеры вводят 90 нм 3/ч нагретого до 200оС десорбционного газа для продувки ТЭГа. С верха испарительной камеры отбирают 900 нм3/ч (645 кг/ч) десорбционного газа и 195 кг/ч воды, из кубовой ее части выводят 10568 кг/ч 99,93% -ного ТЭГа, который инжектирует 900 нм3/ч десорбционного газа с давлением 60 ата. Газожидкостную смесь, имеющую давление 2 ата, разделяют в емкости, откуда 800 нм3/ч десорбционного газа направляют в испарительную камеру.

П р и м е р 4. 11 т/ч насыщенного тетраэтиленгликоля (ТеЭГа), содержащего 96 мас. % основного вещества, подают в выпарную колонну, работающую при температуре в верху колонны 80оС, в низу 220оС, при атмосферном давлении и флегмовом числе орошения 0,3. С верха колонны отбирают 365 кг/ч воды, из куба колонны выводят 10635 кг/ч 99,3% -ного ТеЭГа, который подают в вакуумную испарительную камеру, работающую при остаточном давлении 150 мм рт. ст. и температуре 220оС. В нижнюю часть камеры вводят 600 нм3/ч нагретого до 220оС десорбционного газа для продувки ТеЭГа. С верха испарительной камеры отбирают 600 нм3/ч (430 кг/ч) десорбционного газа и 70 кг/ч воды, из кубовой ее части выводят 10564 кг/ч 99,97% -ного ТеЭГа, который инжектируют 600 нм3/ч десорбционного газа с давлением 50 ата. Газожидкостную смесь, имеющую давление 2 ата, разделяют в емкости 16, откуда 600 нм3/ч десорбционного газа направляют в испарительную камеру. (56) Патент США N 3841382, кл. 159-16, опубл. 15.10.74.

Патент Франции N 2369235, кл. C 07 C 31/20, опублик. 26.05.78.

Авторское свидетельство СССР N 816099, кл. C 07 C 31/20, 19.11.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ГЛИКОЛЯ | 1979 |

|

SU816099A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ ВОЛОКОННОЙ ЧИСТОТЫ | 2000 |

|

RU2186053C2 |

| Способ регенерации гликоля | 1979 |

|

SU859347A1 |

| СПОСОБ РЕКТИФИКАЦИИ ЖИДКОСТИ | 1997 |

|

RU2133131C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ДИВИНИЛА | 1968 |

|

SU358927A1 |

| Способ очистки диметилформамида | 1977 |

|

SU810655A1 |

| Способ глубокой регенерации поглотителя влаги-гликоля | 1981 |

|

SU1033166A1 |

| Ректификационная установка | 1982 |

|

SU1095916A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАСТВОРА ГЛИКОЛЯ | 2023 |

|

RU2831331C1 |

| Способ очистки спиртов @ - @ от углеводородов | 1980 |

|

SU1055735A1 |

СПОСОБ РЕГЕНЕРАЦИИ ГЛИКОЛЯ путем ректификации с получением при температуре в верху колонны 75 - 95oС и атмосферном давлении дистиллата - воды и кубового продукта, содержащего гликоль и воду, который разделяют в испарительной камере при температуре 160 - 220oС и давлении 100 - 350 мм рт. ст. и барботаже инертных или дымовых газов, отличающийся тем, что, с целью повышения чистоты целевого продукта, регенерированный гликоль инжектируют инертным или дымовым газом с последущим выделением его из газожидкостной смеси при сбросе давления.

Авторы

Даты

1994-01-15—Публикация

1981-10-15—Подача