Изобретение относится к области машиностроения и может быть использовано для повышения износостойкости деталей трубопроводов, запорно-регулирующей арматуры и газотурбинных двигателей.

Известен способ получения эрозионностойких теплозащитных покрытий (патент на изобретение РФ №2283363, опубл. 10.06.2006 г., бюл. №5), предусматривающий плазменное нанесение подслоя нихрома и последующее нанесение керметной композиции из механической порошковой смеси, содержащей 50-80 вес. % диоксида циркония и 20-50 вес. % нихрома с размером частиц 10-40 и 40-100 мкм, соответственно. Способ предусматривает использование в порошке диоксида циркония оксид кальция в количестве 4-6 вес. %. Недостатком способа является необходимость нанесения двухслойного покрытия, что снижает производительность процесса получения.

Известен способ плазменного напыления износостойких покрытий (патент на изобретение РФ №2462533, опубл. 27.09.2012 г., бюл. №27). Получение покрытия проводится методом плазменного напыления керметной композиции на основе оксида алюминия Al2O3 со следующим соотношением фракционного состава: 20-40 мкм в количестве 75-85% и менее 20 мкм - остальное. Недостатком способа является нестабильный состав керметной композиции, формируемой непосредственно в воздушно-плазменной струе и высокая мощность плазмотрона, что существенно удорожает процесс.

Наиболее близким решением к предлагаемому способу является способ нанесения теплозащитного износостойкого покрытия на детали из чугуна и стали (патент на изобретение РФ 2455385, опубл. 10.07.2012 г., бюл. №19), который взят за прототип. Способ предусматривает абразивно-струйную обработку детали из чугуна или стали порошком карбида кремния с размером частиц 1,5 мм. Затем производится плазменное напыление керметной композиции, полученной из механической порошковой смеси, содержащей следующие компоненты, вес. %: нихром 50-60, диоксид циркония 10-20, карбид титана 15-20, карбид бора 10-15, гомогенизированной в мельнице для равномерного распределения компонентов. Покрытие обладает хорошими прочностными свойствами за счет состава напыляемой керметной композиции. Данный способ требует использования плазмотронов большой мощности и не предусматривает нанесение износостойкого покрытия на детали из титана, что является существенным недостатком.

Техническим результатом настоящего изобретения является создание способа получения износостойкого покрытия на основе системы «титан - диоксид титана», обеспечивающего получение износостойкого покрытия на подготовленную поверхность детали из стали или титанового сплава, что позволяет при напылении сформировать покрытие с интегральной твердостью от 700 до 1000 HV, пористостью не более 5%, высокой износостойкостью.

Технический результат достигается за счет того, что методом механосинтеза в вибрационном чашевом истирателе при длительности обработки 6-9 минут и скорости вращения 1000-1200 об/мин получают керметную композицию, состоящую из титановой матрицы в количестве 80-90 мас. % и армирующего компонента - наноразмерного диоксида титана в количестве 10-20 мас. %. Размер частиц диоксида титана должен находиться в диапазоне от 100 до 200 нм, а частиц титана - от 10 до 80 мкм.

При использовании заявленных режимов синтеза и размера порошков формируются плотные, поверхностно-армированные гранулы, состоящие из прочно связанных матричного и равномерно распределенного на его поверхности наноразмерного компонента. Дисперсность порошка керметной композиции составляет 20-40 мкм.

Сначала проводят предварительную абразивно-струйную обработку поверхности подложки из титанового сплава или стали. Затем производят нанесение покрытия на заранее подготовленную поверхность детали методом микроплазменного напыления. Введение порошка керметной композиции осуществляется в канал плазмотрона. В качестве транспортирующего и плазмообразующего газа используется высокочистый аргон.

При использовании титана и диоксида титана другого фракционного состава не удается получить разрабатываемый композиционный порошок с необходимыми свойствами для нанесения покрытий. При использовании высокодисперсных порошков (Ti>80 мкм, TiO2>200 нм), невозможно выйти на достаточно энергоэффективный рабочий режим истирательной установки, в связи с чем невозможно получить плотный слой армирующего компонента на поверхности матричного. Использование более мелких порошковых материалов (Ti<10 мкм, TiO2<100 нм) не позволяет получить необходимую структуру керметной композиции, так как дефицит материала матричной основы в порошковой смеси исключает возможность формирования прочных связей с армирующим мелкодисперсным наполнителем, который в свою очередь за счет высокой поверхностной энергии агломерируется в кластеры и неравномерно распределяется в порошковой смеси.

Наноразмерный армирующий компонент добавляется в количестве 10-20 мас. %. При добавлении материала менее 10 мас. % не достигается эффективное повышение твердости напыляемого покрытия, при добавлении более 20 мас. % не обеспечивается прочная механическая связь между частицами матричного и армирующего компонента, что приводит к охрупчиванию напыляемого покрытия, образуются зоны не скрепленного с матрицей диоксида титана, что повышает пористость покрытия.

Для получения смеси требуемого состава проводится гомогенизация порошков титана и оксида титана в смесителе Mixer-0,5 в течение 450-500 минут. Далее, проводится механосинтез смеси в установке ИВЧ-3 в течение 6-9 минут при скорости вращения 1000-1200 об/мин. В процессе высокоэнергетической истирательной обработки при скоростях обработки менее 1000 об/мин на материал не передается достаточного количества механической энергии для внедрения твердых компонентов диоксида титана в матричные частицы титана и не происходит образования плотных поверхностно-армированных частиц. При скоростях обработки более 1200 об/мин происходит значительный нагрев и последующее сильное окисление матричного материала, вследствие чего снижается пластичность матричного материала, что приводит к невозможности равномерного распределения армирующей компоненты и образования композиционного порошка, частицы которого представляют единую механическую систему с типом поверхностного армирования. Для образования армированного порошкового материала из всего объема исходного материала, загружаемого в истиратель, достаточно 6-9 минутной обработки. При менее длительной обработке на обрабатываемый материал не переносится необходимое количество энергии для образования единой механической системы, что снижает качество композиционного материала, а более длительная обработка заметно удорожает получаемый материал в связи с заметным повышением энергоемкости процесса.

Нанесение покрытия производится методом микроплазменного напыления порошка на заранее подготовленную поверхность детали из стали или титановых сплавов. Значения напряжения и силы тока при напылении должны находиться в диапазоне от 32 до 36 В и от 25 до 28 А, соответственно. При напылении с меньшими значениями напряжения и силы тока, за счет кратковременного температурного воздействия на частицы композиционного порошка переносится недостаточное количество тепловой энергии, в результате чего они не успевают подплавляться плазменной струей, что снижает способность сцепления с подложкой и делает невозможным напыление качественного покрытия. При превышении указанных параметров происходит окисление титановой матрицы и разрушение поверхностно-армированной композиции.

В качестве плазмообразующего и транспортирующего газа для напыления используется высокочистый аргон. Расход транспортирующего газа составляет 3 л/мин. При уменьшении значений расхода газа скорость получения покрытий значительно снижается. При больших значениях расхода транспортирующего газа композиционный порошок находится слишком короткое время в среде плазменной струи и не успевает подплавиться для обеспечения необходимой адгезии с материалом подложки.

Введение порошка осуществляется непосредственно в канал плазмотрона. Способ позволяет наносить покрытия толщиной 400-500 мкм.

Практическая реализация предлагаемого технического решения выполнялась на образцах из стали марки 45 X и титанового сплава ПТ-48 по следующей разработанной схеме:

- предварительная абразивно-струйная обработка поверхности подложки из титанового сплава или стали;

- механическое смешение матричного и армирующего порошковых компонентов, с содержанием диоксида титана от 10 до 20 мас. % для гомогенизации порошковой смеси;

- высокоэнергетическая истирательная обработка порошка при скорости вращения чашек в пределах 1000-1200 об/мин;

- нанесение функциональных покрытий на основе полученного композиционного поверхностно-армированного порошкового материала микроплазменным напылением.

Сущность изобретения поясняется чертежами, где изображено:

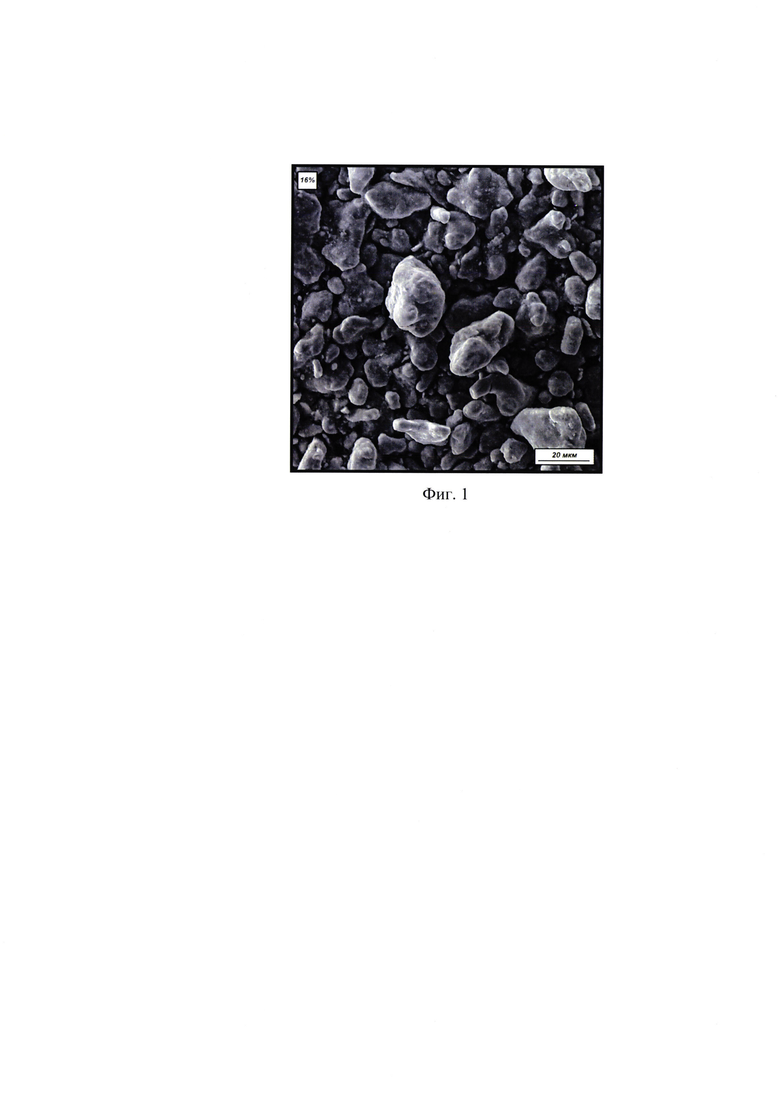

на фиг. 1 - СЭМ изображение порошка керметной композиции, полученного предлагаемым способом;

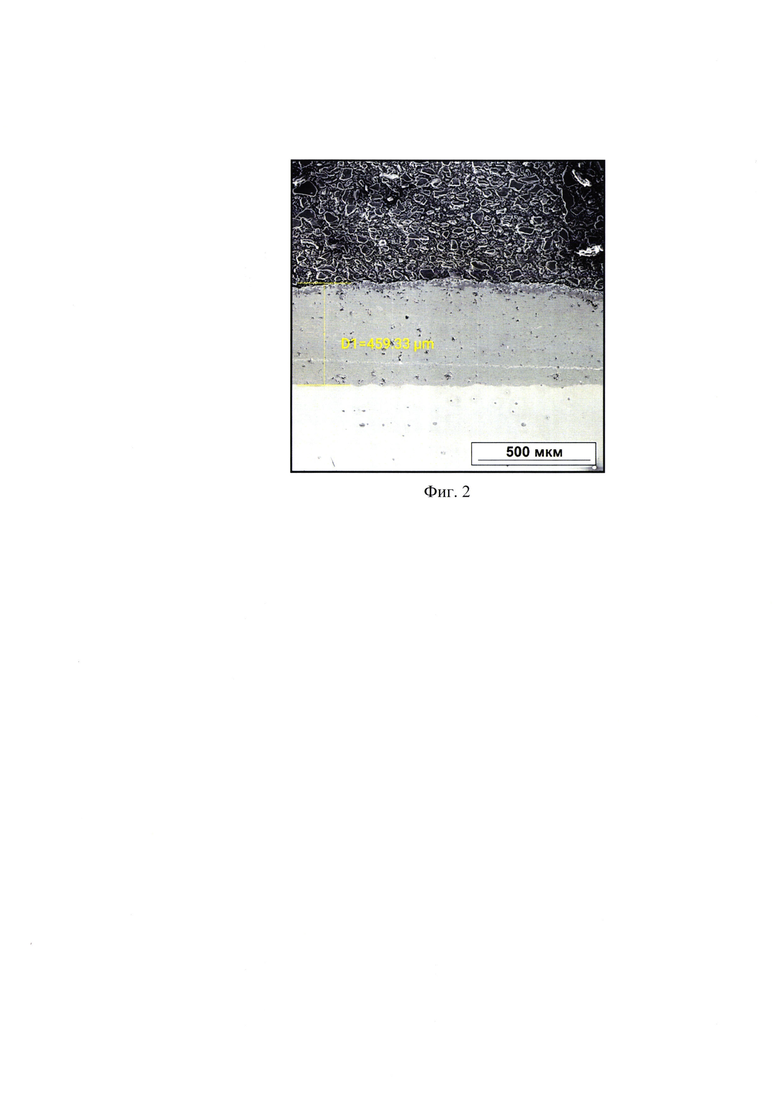

на фиг. 2 - СЭМ изображение поперечного микрошлифа характерной микроструктуры покрытия из композиционного порошка, полученного предлагаемым способом.

На фиг. 1 определена микроструктура синтезированного композиционного порошка с поверхностным армированием. Частицы армирующего компонента характеризует более светлый контраст, размер и форма частиц.

На фиг. 2 определена микроструктура покрытия, напыленного из композиционного порошка системы Ti/TiO2.

Экспериментальные исследования выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования - соглашение №13.ЦКП.21.0014 (075-11-2021-068). Уникальный идентификационный номер - RF 2296.61321X0014.

Пример 1

Для нанесения композиционного покрытия использовалась подложка из стали марки Ст.45Х. Была проведена предварительная абразивно-струйная обработка поверхности упомянутой подложки. Для синтеза композиции использовали 10 мас. % TiO2. Гомогенизация смеси проводилась в смесителе Mixer-0,5 в течение 450 мин. Механосинтез для получения керметной композиции проводился в истирателе «ИВЧ-3» в течение 6 мин при скорости вращения 1200 об/мин. Нанесение покрытия проводилось на установке микроплазменного напыления УГНП-7/2250 при расходе транспортирующего газа 3 л/мин, напряжении 36 В, силе тока - 28 А. В результате было получено покрытие 450 мкм.

Исследование структуры поперечных микрошлифов покрытий проводилось на растровом электронном микроскопе TESCAN VEGA3. Исследование пористости проводилось на оптическом микроскопе Leica DM-2500. Микротвердость покрытий исследовалась на микротвердомере ПМТ-3 по методу Виккерса. Исследование износостойкости проводилось на машине для испытания материалов на трение 2168 УМТ при режиме нагружения 0,5 МПа в течение 5 часов.

Полученное покрытие имеет твердость 700 HV. Пористость составляет 3%. Износостойкость покрытия составляет 0,008 г/ч.

Пример 2

Для нанесения композиционного покрытия использовалась подложка из титанового сплава ПТ-48. Была проведена предварительная абразивно-струйная обработка поверхности упомянутой подложки. Для синтеза композиции использовали 20 мас. % TiO2. Гомогенизация смеси проводилась в смесителе Mixer-0,5 в течение 500 мин. Механосинтез для получения керметной композиции проводился в истирателе «ИВЧ-3» в течение 9 мин при скорости вращения 1000 об/мин. Нанесение покрытия проводилось на установке микроплазменного напыления УГНП-7/2250 при расходе транспортирующего газа 3 л/мин, напряжении 32 В, силе тока - 25 А. В результате было получено покрытие 420 мкм.

Исследование структуры поперечных микрошлифов покрытий проводилось на растровом электронном микроскопе TESCAN VEGA3. Исследование пористости проводилось на оптическом микроскопе Leica DM-2500. Микротвердость покрытий исследовалась на микротвердомере ПМТ-3 по методу Виккерса. Исследование износостойкости проводилось на машине для испытания материалов на трение 2168 УМТ при режиме нагружения 0,5 МПа в течение 5 часов.

Полученное покрытие имеет твердость 1000 HV. Пористость составляет 5%. Износостойкость покрытия составляет 0,008 г/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2010 |

|

RU2460706C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННЫХ ДИСПЕРСНЫХ ЧАСТИЦ СИСТЕМЫ "МЕТАЛЛ-НЕМЕТАЛЛ" ИЗНОСОСТОЙКОГО КЛАССА | 2009 |

|

RU2417136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ПОРОШКА СИСТЕМЫ Al-Zn-Sn-AlO | 2009 |

|

RU2434713C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

Изобретение относится к способу получения износостойкого покрытия на основе системы титан-диоксид титана на поверхности подложки из титанового сплава или стали. Проводят предварительную абразивно-струйную обработку поверхности упомянутой подложки и микроплазменное напыление керметной композиции при напряжении 32-36 В, силе тока 25-28 А и расходе плазмообразующего транспортирующего газа 3 л/мин с получением упомянутого износостойкого покрытия толщиной 400-500 мкм. Керметную композицию получают механосинтезом порошковой смеси, состоящей из матричного порошка титана фракцией от 10 до 80 мкм и армирующего порошка диоксида титана фракцией 100-200 нм в количестве 10-20 мас.%, в вибрационном чашевом истирателе в течение 6-9 мин при скорости вращения чашек 1000-1200 об/мин. Керметная композиция представляет собой композиционные поверхностно-армированные гранулы дисперсностью 20-40 мкм, состоящие из титановой матрицы в количестве 80-90 мас.% и поверхностно-армирующего компонента – порошка диоксида титана фракцией 100-200 нм в количестве от 10 до 20 мас. %. Обеспечивается получение износостойкого покрытия на основе системы титан - диоксид титана на подготовленной поверхности детали из стали или титанового сплава с интегральной твердостью от 700 до 1000 HV и пористостью не более 5%. 2 ил., 2 пр.

Способ получения износостойкого покрытия на основе системы титан-диоксид титана на поверхности подложки из титанового сплава или стали, характеризующийся тем, что проводят предварительную абразивно-струйную обработку поверхности упомянутой подложки и микроплазменное напыление керметной композиции при напряжении 32-36 В, силе тока 25-28 А и расходе плазмообразующего транспортирующего газа 3 л/мин с получением упомянутого износостойкого покрытия толщиной 400-500 мкм, причем керметную композицию получают механосинтезом порошковой смеси, состоящей из матричного порошка титана фракцией от 10 до 80 мкм и армирующего порошка диоксида титана фракцией 100-200 нм в количестве 10-20 мас.%, в вибрационном чашевом истирателе в течение 6-9 мин при скорости вращения чашек 1000-1200 об/мин, при этом керметная композиция представляет собой композиционные поверхностно-армированные гранулы дисперсностью 20-40 мкм, состоящие из титановой матрицы в количестве 80-90 мас.% и поверхностно-армирующего компонента – порошка диоксида титана фракцией 100-200 нм в количестве от 10 до 20 мас. %.

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК НА ОСНОВЕ ТИТАНА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2039124C1 |

| US 4542111 A1, 17.09.1985 | |||

| CN 105543762 A, 04.05.2016. | |||

Авторы

Даты

2024-07-22—Публикация

2023-12-20—Подача