Изобретение относится к области термо-химической обработки материалов, находящихся в твердой фазе, путем воздействия низкотемпературной плазмы азота атмосферного давления.

Использование покрытий диоксида титана предполагается в самых различных условиях и это накладывает особые требования на их механические свойства.

С развитием современных технологий существенно выросла потребность в соединениях и сплавах на основе диоксида титана, обладающим высоким коэффициентом отражения и радиационной стойкостью и может использоваться для защиты космических аппаратов от солнечного излучения.

Кроме того, в медицине модифицирование поверхности титановых имплантов нанесением слоев диоксида титана увеличивает биологическую совместимость импланта с тканью человека. При этом одним из основных требований к поверхности покрытия из диоксида титана является ее высокая гидрофильность, что обуславливает ее сильное взаимодействие с кровью и более быструю остеоинтеграцию.

Напротив, для применения диоксида титана в фотокаталитических процессах очистки различных сред необходима полная иммобилизация поверхности очистителя по отношению к окружающей среде, например к молекулам воды. В этом случае, поверхность диоксида титана должна быть максимально гидрофобной для минимизации адсорбции молекул воды и активного разложения молекул вредных веществ.

Известно изобретение, в соответствии с которым оксидирование осуществляется посредством нагрева изделий из титана и его сплавов в воздушной (кислородсодержащей) среде до температур 600-850°С, изотермической выдержки в течение 1-10 часов и последующего охлаждения до комнатной температуры [RU 2503741 С1, «Способ модификации поверхности титана», МПК С23С 8/10 опубл. 06.12.2012].

Способ позволяет получить слой толщиной 10-50 мкм. Однако недостатком способа является то, что полученная пленка рутила обладает прочностью ~ 10 ГПа и характеризуется хрупкостью, связанной с наличием в ней высоких растягивающих напряжений вблизи границы раздела пленка -металл, которые существенно возрастают с увеличением толщины пленки.

Недостатком также является длительность процесса более одного часа. При этом повышенные температуры нагрева, используемые при традиционном оксидировании, обусловливают снижение прочности титана, что отрицательно сказывается на его технологических свойствах.

Известен способ низкотемпературного (400°С, длительность - 50 часов) оксидирования обеспечивающий повышение износостойкости никелида титана [Yang Н., Qian L., Zhou Z., Ju X. and Dong H. Effect of surface treatment by ceramic conversion on the fretting behavior of NiTi shape memory alloy // Tribology Letters. 2007. Vol.25. No. 3. Р.215-224].

Способ включает нагрев образцов никелида титана в кислородосодержащей газовой среде до 400°С, выдержку в течение 50 часов и охлаждение с печью до комнатной температуры, при этом образуется на поверхности никелида титана сплошной пленки окисла ТЮ2 (рутила) всего толщиной 0,5 мкм.

Существенным недостатком рассматриваемого данного способа является большая длительность (более 50 часов) процесса оксидирования, что делает данный способ менее технологичным и более затратным в энергетическом отношении по сравнению с заявляемым.

Известен способ упрочнения поверхности изделий из титановых сплавов [RU 2464355 С1, «Способ упрочнения поверхности изделий из титановых сплавов» МПК С23С 14/48, 8/24, опубл. 20.10.2012].

Упрочнение поверхности изделий из титановых сплавов осуществляют нанесением металлического покрытия хрома или молибдена, или циркония с последующей обработкой компрессионными плазменными потоками в среде азота при давлении 0,4-0,5 кПа с плотностью энергии 10-30 Дж/см2 и количеством импульсов 2-3. Затем осуществляют азотирование компрессионными плазменными потоками при давлении азота 1-3 кПа с плотностью энергии 1-10 Дж/см2 и количеством импульсов 10-15. Отжиг изделий проводят в течение 60-75 минут.

Основным недостатком является большая длительность процесса, для дополнительного отжига детали требуется не менее 1 часа.

Известен способ получения покрытий на титане и его сплавах включающий анодирование поверхности титана или его сплавов в условиях плазменно-искрового разряда [RU 97103447 А, «Способ получения покрытий на титане и его сплавах», МПК С23С 28/00, опубл. 27.08.1998]

Недостаток способа заключается в его сложности и длительности процесса. Способ предусматривает предварительную электрохимическую полировку обрабатываемой поверхности, проведение анодирования в расплавленной эвтектической смеси нитратов натрия и калия при 230 - 310°С в условиях плазменно-искрового разряда при напряжении 100 - 130 В и плотности тока 8 - 10 А / см2.

Известен способ плазменного азотирования деталей, в котором используется мощный дуговой электроразряд между плазмотроном и поверхностью металлической детали, в результате чего поверхностный слой металла глубиной до 150 мкм (при азотировании стали) расплавляется [RU 2240375 С1, «Способ плазменного азотирования деталей», МПК С23С 14/48,8/24, опубл. 20.11.2004].

Недостатком способа является то, что после его применения поверхность деталей представляет из себя совокупность сварных швов, отличающихся высокой степенью пространственной и химической неоднородности. Кроме этого, в описании к патенту RU 2240375 C1 изобретение иллюстрируется только примерами азотирования стали, но не титана.

Наиболее близким по числу совпадающих существенных признаков к заявляемому способу является способ получения гидрофобных защитных покрытий на титане и его сплавах, содержащий операцию воздействия на покрытие низкотемпературной азотной плазмой [RU 2441945 С1 «Способ получения супергидрофобных защитных покрытий на титане и его сплавах», МПК C25D 11/26, опубл. 10.12.2010].

Однако основным недостатком этого способа является его сложность. Способ включает большое количество операций и в том числе оксидирование в водном щелочном электролите, содержащем ортофосфат натрия, который не безопасен для здоровья.

Техническая задача изобретения состоит в разработке простого, безопасного для здоровья и надежного способа азотирования покрытий из оксида титана на твердой подложке.

Техническим результатом является создание способа, обеспечивающего получение покрытий высокой твердости с гидрофобными свойствами.

Поставленные техническая задача результат достигаются в результате того, что в способе азотирования покрытий из оксида титана на твердой подложке, содержащем воздействие на покрытие низкотемпературной азотной плазмой, на открытом воздухе на покрытие без его предварительного прогрева воздействуют низкотемпературной азотной плазмой атмосферного давления со среднемассовой температурой в диапазоне от 6720°С до 9720°С в течение 0,8-1,1 мин для получения покрытия твердостью 25,5 -27 ГПа, имеющего гидрофорбные свойства В качестве источника плазмы целесообразно применение плазмотрона постоянного тока.

Изобретение возникло в ходе решения авторами задачи по получению твердых покрытий на основе оксида титана за короткое время (~1 мин) без уменьшения прочности и с необходимыми гидрофобными свойствами.

Способ реализуют следующим образом. На покрытие из титана на твердой подложке в открытой атмосфере воздействуют потоком низкотемпературной плазмы азота с температурой от 6720°С до 9720°С. В поток плазмы из окружающей среды всасывается кислород, за счет чего и происходит окисление титана.

При температуре 6720°С - 9720°С концентрация атомарного азота достигает максимума ~1018 см-3, а концентрация однократно ионизованного атома азота составляет ~1016 см-3. В результате этого при воздействии плазмы из атомарного и однократно ионизированного азота поверхность приобретает гидрофобные свойства.

Использование в качестве источника плазмы плазмотрона постоянного тока связано с тем, что такие плазмотроны, в отличие от других типов, могут обеспечить существенно более высокую рабочую температуру (более ~4000°С).

Пример реализации предложенного способа.

Результаты проведенных исследований иллюстрируются графиками и фотографиями на фигурах.

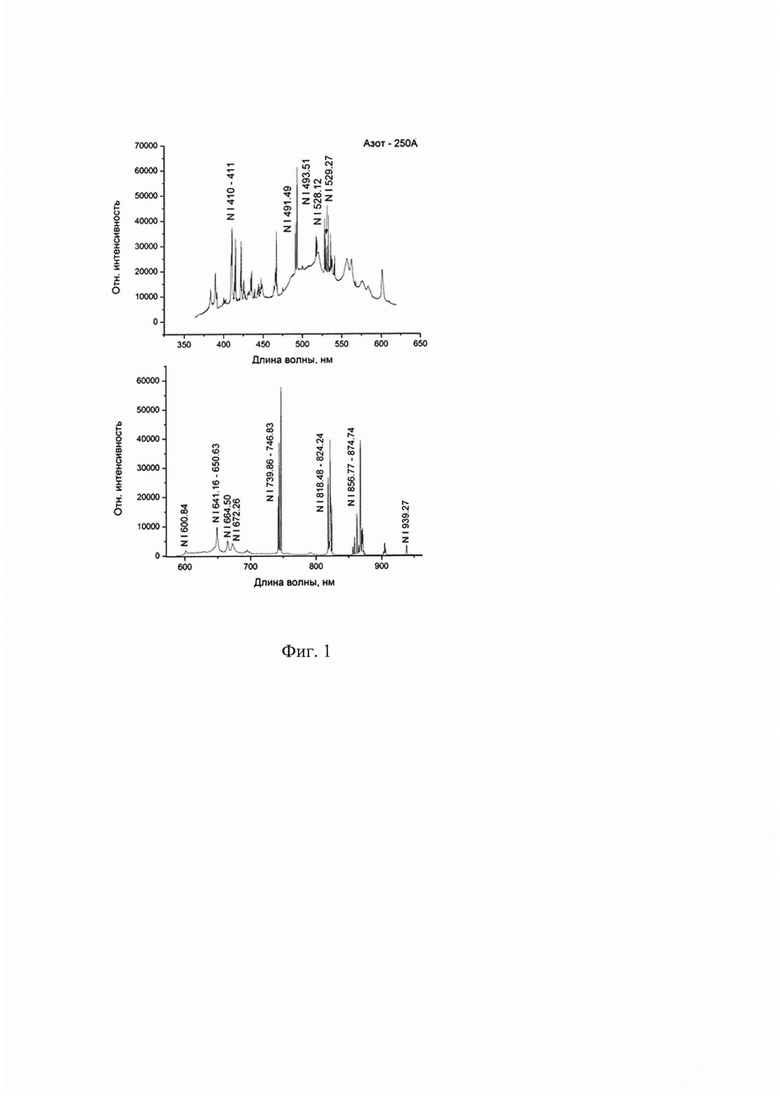

Фиг. 1 Характерные спектры излучения плазмы азота.

Фиг. 2. Рентгенограммы (а) и РЭМ-изображения поверхности (б) покрытий из титана, обработанных в режимах I, II, III. Обозначения:* - рефлексы подложки;  - рефлексы диоксида титана (рутил). Фиг. 3. Зависимость контактного угла смачивания для покрытий из титана, обработанных в режимах I (а), II (б), III (б).

- рефлексы диоксида титана (рутил). Фиг. 3. Зависимость контактного угла смачивания для покрытий из титана, обработанных в режимах I (а), II (б), III (б).

Пленку титана (толщина 500 нм) нанесли на подложку сапфира методом магнетронного напыления, после чего образцы обрабатывались потоком низкотемпературной высокоэнтальпийной плазмы азота в открытой атмосфере. В качестве источника азотной плазмы использовался плазмотрон постоянного тока с вихревой стабилизацией и расширяющимся каналом выходного электрода [Э.Х. Исакаев, О.А. Синкевич, А.С. Тюфтяев, В.Ф. Чиннов. //TBT.2010.V. 48 (1).Р. 105.]. Плазматрон генерировал на выходе слабо расходящуюся плазменную струю азота диаметром D = 8÷10 мм с энтальпией до 50 кДж/г и среднемассовой температурой 3727°С - 9727, при полной электрической мощности дугового разряда 15÷50 кВ°С т и расходе плазмообразующего газа 1÷3 г/с. Обработка образцов проводилась в открытой атмосфере с применение азотной плазмы в трех режимах: тип I-плазма со среднемассовой температурой 3727°С - 5727°С; тип II - плазма со среднемассовой температурой 5727°С - 6727°С; тип III - плазма со среднемассовой температурой 6727°С ÷ 9727°С). Время обработки 1 мин.

Рентгенограммы снимались на дифрактометре Empyrean фирмы PANalytical (Нидерланды) в геометрии Брэгга-Брентано. Полученные рентгенограммы обрабатывались в программе HighScore Plus (PANalytical), фазовый анализ проводился с помощью базы данных ICSD(PDF-2). Использовалось излучение от медного анода (CuKα2=1.54Å). Микроскопические исследования проводились на растровом электронном микроскопе (РЭМ) JEOL оснащенном энергодисперсионным рентгеновским микроанализатором (ЭРМ). Твердость образцов исследовалась с использованием сканирующего нанотвердомера НаноСкан-3D. Значение микротвердости для образцов определялось методом динамического индентирования. Величина микротвердости по Виккерсу рассчитывалась усреднением по индентам, полученным с области 50×50 мкм, с нагрузкой от 1 до 50 мН. Анализ гидрофобности поверхности (измерение контактного угла ϑ) образцов проводился по методике сидячей капли. Оптическая визуализация осуществлялась с помощью цифровой фотокамеры. Ось объектива камеры размещалась на уровне границы раздела капля воды-поверхность образца. Контактный угол определялся по известной методике [Yuan Y., Lee T.R. // Surface science techniques / Eds G. Bracco, B. Hoist. Springer Ser. in Surface Sciences. Berlin-Heidelberg: Springer, 2013. V. 51. P. 3-34].

Измерение удельного сопротивления осуществлялось на автоматической установке контроля сопротивления Cresbox.

Определение плазмохимического состава, а также параметров потока высокоэнтальпийной плазмы, проводилось спектральными методами с использованием трехканального оптоволоконного спектрометра AvaSpec 2048 со спектральным разрешением 0.2-0.5 нм, который выполнял мониторинг излучения (с периодичностью 3-4 спектр/с) вдоль оси потока плазмы в спектральном диапазоне 240-1000 нм. На рис. 1 приведен характерный спектр излучения плазмы азота. Наличие в исследуемых спектрах плазмы азота большого числа линий атомарного азота NI позволяют использовать метод «больцмановской экспоненты» для определения Te. [Очкин В.Н. Спектроскопия низкотемпературной плазмы. М.: ФИЗМАТ ЛИТ, 2006 г. 472 с; Биберман Л.М., Воробьев B.C., Якубов И.Т. Кинетика неравновесной низкотемпературной плазмы. М., Наука. 1982. 378 с].

Концентрацию электронов в приосевой области плазменной струи оценивали по полуширине линий Нα и Hβ. Так, например, на срезе сопла при токе 250 А температура и концентрация электронов в приосевой плазме азота составляют Te=10 кК, ne=5⋅1016 см-3.

Состав азотной плазмы, генерируемого плазмотроном постоянного тока приведен в табл.1. При переходе от режима I к режиму III с увеличением среднемассовой температуры значительно снижается молекулярная составляющая азотной плазмы. Что касается ионизированных молекулярных ионов, их содержание незначительно возрастает при использовании режима II, после чего возвращается к низкотемпературному составу. Иначе ведет себя атомарная составляющая азотной плазмы, которая увеличивается при переходе от режима I к II и в дальнейшем не уменьшается. Концентрация ионизированных атомов плазмы значительно возрастает при увеличении среднемассовой температуры плазмы и достигает максимум в режиме III.

Рентгенограммы образцов, обработанных в режимах I-III, представлены на рис. 2а. Можно видеть, что образцы пленок (типа I, II) представляют собой ренгеноаморфный окисленный осадок с возможным присутствием небольшой доли микрокристаллитов различных оксидов титана, в том числе низкотемпературных фаз - анатаза и брукита. Напротив, в образце (тип III) формируется поликристаллическая фаза рутила. Результаты рентгеновской дифрактометрии (рис. 2б) подтверждаются данными, полученными на растровом электронном микроскопе (РЭМ). Образец типа III содержит ограненные кристаллиты размерами до нескольких микрометров. Поверхность образцов типов I, II содержит округлые микроструктуры без признаков огранки, хотя и наблюдаются редкие кристаллиты размерами до микрометра. Следует отметить, что образец II отличался более высокой пористостью. По данным ЭРМ все образцы представляли собой покрытие окисленного титана с различным содержанием азота. Для сравнительного анализа элементного состава образцов приводится сравнение соотношения N/Ti по данным ЭРМ (табл.1). Судить о содержании кислорода в пленках сложнее, поскольку сапфировая подложка также содержит кислород и вносит значительную ошибку в количественный анализ.

По данным ЭРМ (табл.2) содержание азота в образце типа I было значительно ниже пленок типа II, III.

Содержание азота в пленках типа ИДИ отличалось в пределах погрешности измерения. Что касается содержания кислорода, то в пленках типа I его содержание было минимальным. На следующем этапе исследовалась микротвердость путем усреднении по индентам, полученным в интервале глубин отпечатка 50-200 нм. Для пленок типа I, II, III были получены значения 25.5 ГПа, 26.2 ГПа, 27 ГПА, соответственно.

Исследования с применением метода сидячей капли продемонстрировало следующий результат (фиг.3): поверхность образца типа I являлась скорее гидрофильной (ϑ=73°); контактный угол смачивания О для поверхности образца типа II был порядка 97°; поверхность образца типа III являлась гидрофобной (ϑ=120°). При измерении удельного сопротивления покрытий полученных в трех режимах было обнаружено, что это значение превосходит 3×105 Ом⋅см, т.е. пленки всех трех типов I, II, III после проведенного азотирования покрытий из титана можно отнести к диэлектрикам.

Рассматривая процессы окисления, следует отметить, что плазменная обработка покрытий из титана в данных опытах протекала в открытой атмосфере. Высокая среднемассовая температура (3727°С - 8727°С) применяемой плазмы способствует быстрому разогреву окружающей атмосферы и, как следствие, высокой активности кислорода, который в горячей области плазмы имеет высокоактивную атомарную структуру. Учитывая, что интенсивное окисление титана начинается при температурах существенно более низких, нежели его азотирование, основными термохимическими процессами при плазменной обработке в открытой атмосфере являются реакции окисления титана. Этим объясняется преобладающая оксидная фаза в получаемом покрытии. Следует также учитывать, что в данном случае процесс окисления кратковременный и протекает в резко неравновесных условиях.

Результаты проведенных экспериментов показывают промышленную применимость способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования покрытий из оксида титана на твердой подложке | 2021 |

|

RU2775988C1 |

| Катализатор на основе порошка из микрочастиц титана | 2023 |

|

RU2810580C1 |

| Способ азотирования оксидных соединений, находящихся в твердой фазе | 2019 |

|

RU2713008C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ НИТРИДА ТИТАНА | 2010 |

|

RU2434716C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2427666C1 |

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1836483A3 |

| ТРАНСФОРМАТОРНЫЙ ПЛАЗМАТРОН НИЗКОГО ДАВЛЕНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2012 |

|

RU2505949C1 |

Изобретение относится к области термохимической обработки материалов, находящихся в твердой фазе, в частности, к азотированию покрытий титана на твердой подложке. Способ азотирования покрытий из титана на твердой подложке включает воздействие на открытом воздухе на покрытие без его предварительного прогрева низкотемпературной азотной плазмой атмосферного давления со среднемассовой температурой в диапазоне от 6720°С до 9720°С в течение 0,8-1,1 мин для получения покрытия твердостью 25,5-27 ГПа, имеющего гидрофорбные свойства. В качестве источника плазмы применен плазмотрон постоянного тока. Технический результат заключается в создании способа, обеспечивающего получение покрытий высокой твердости с гидрофобными свойствами. 1 з.п. ф-лы, 3 ил., 2 табл.

1. Способ азотирования покрытий из оксида титана на твердой подложке, содержащий воздействие на покрытие низкотемпературной азотной плазмой, отличающийся тем, что на открытом воздухе на покрытие без его предварительного прогрева воздействуют низкотемпературной азотной плазмой атмосферного давления со среднемассовой температурой в диапазоне от 6720°С до 9720°С в течение 0,8-1,1 мин для получения покрытия твердостью 25,5-27 ГПа, имеющего гидрофорбные свойства.

2. Способ по п. 1, отличающийся тем, что в качестве источника плазмы применен плазмотрон постоянного тока.

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2010 |

|

RU2441945C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2240375C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТИТАНОВЫХ СПЛАВОВ ВТ6 И ВТ16 | 2010 |

|

RU2434074C1 |

| CN 109371354 A, 22.02.2019 | |||

| US 20110214785 A1, 08.09.2011. | |||

Авторы

Даты

2022-12-08—Публикация

2022-05-17—Подача