Изобретение относится к области поверхностного упрочнения путем азотирования деталей и может быть использовано при изготовлении широкой номенклатуры деталей и инструмента, к которым предъявляются требования повышенного сопротивления схватыванию и адгезии в парах трения и коррозионной стойкости в условиях влажного воздуха. Из машиностроительной отрасли в таких условиях работает большинство деталей почвообрабатывающей, землеройной, кормоуборочной техники, а также пары трения ходовой части автотранспорта.

Известны способы азотирования деталей, в которых используются приемы ускорения этого процесса за счет применения плазменного нагрева детали.

Известен способ плазменного азотирования (см. РЖ “Металловедение и термическая обработка”, №3И1214. Обзор. Применение технологии плазменного азотирования. Application technology of plasma nitriding. Kanetake Norio. “Int. Semin. Plasma Heat Treat. Sel. and Technol. Senlis, 21-23 Sept., 1987”. Paris, 1987, 145-153) [1], преимуществами которого являются его универсальность, возможность регулирования состава упрочняющей фазы, экономичность и производительность, высокий комплекс трибологических и коррозионных свойств готовой продукции, отсутствие загрязнения окружающей среды. Состав упрочняющей фазы регулируется соотношением количеств H2/N2 в газовой фазе - при содержании N2≤50% в стали формируется γ ’-фаза, при содержании >50% - ε -фаза. Приведены также данные о режимах плазменного азотирования изделий из конструкционных, инструментальных и нержавеющих сталей.

В известном способе плазменного азотирования сталей [1] деталь помещается в газовую среду с определенным соотношением газовых компонентов. Такая обработка интенсифицирует насыщение поверхности детали азотом, но сопряжена с необходимостью применения насыщающей среды и смешивающего устройства, обеспечивающего ее состав в строгой пропорции газов H2/N2, что увеличивает эксплуатационные издержки.

Наиболее близким по технической сущности к заявляемому изобретению является способ поверхностного упрочнения изделий “Плазма-хим” (см. RU №2003731, МПК 5 С 23 С 8/00, 10/00; С 21 D 1/09, опубл. 30.11.93 г., бюл. №43-44) [2], принимаемый за прототип, в котором используется тепло плазменной дуги прямого действия для нагрева под закалку поверхности детали и химико-термическую обработку под слоем водорастворимого химического соединения, содержащего легирующий элемент (элементы внедрения В, N, С), или введением этого раствора в плазменную дугу. Упрочняемую деталь перемещают относительно плазмотрона, использующего в качестве плазмообразующего газа сжатый воздух. Попадая в зону действия плазменной дуги, имеющей температуру (13-15)· 103 К, вода испаряется, химическое соединение диссоциирует, а легирующие элементы переходят в атомарное состояние, обеспечивающее интенсивную диффузию в поверхность детали.

Недостатком способа-прототипа является необходимость использования водорастворимых химических соединений и организация рабочего места для их приготовления в заданной концентрации компонентов, что повышает эксплуатационные издержки технологического процесса.

Изобретение направлено на устранение указанных недостатков.

Техническим результатом заявляемого изобретения является уменьшение эксплуатационных издержек технологического процесса упрочнения за счет исключения использования специального химического соединения, содержащего азот, и исключения участка для приготовления его водного раствора требуемой концентрации.

Технический результат достигается тем, что способ плазменного азотирования деталей, при котором упрочняемую деталь перемещают в зоне плазменной дуги относительно плазмотрона и используют в качестве плазмообразующего газа сжатый воздух, согласно изобретению в качестве насыщающей среды используют азот плазмообразующего воздуха и упрочняемую деталь перемещают относительно плазмотрона со скоростью, достаточной для оплавления поверхностного слоя, способного сохраняться без растекания за счет сил поверхностного натяжения.

Новое, обнаруженное авторами свойство состоит в том, что при оплавлении поверхности упрочняемой детали в атмосфере продуктов диссоциации воздуха происходит активное диффузионное насыщение расплава азотом воздуха (в воздухе содержится около 76% азота), что приводит к такому же уровню насыщения азотом поверхностного слоя детали, как и при использовании специальных азотсодержащих химических соединений.

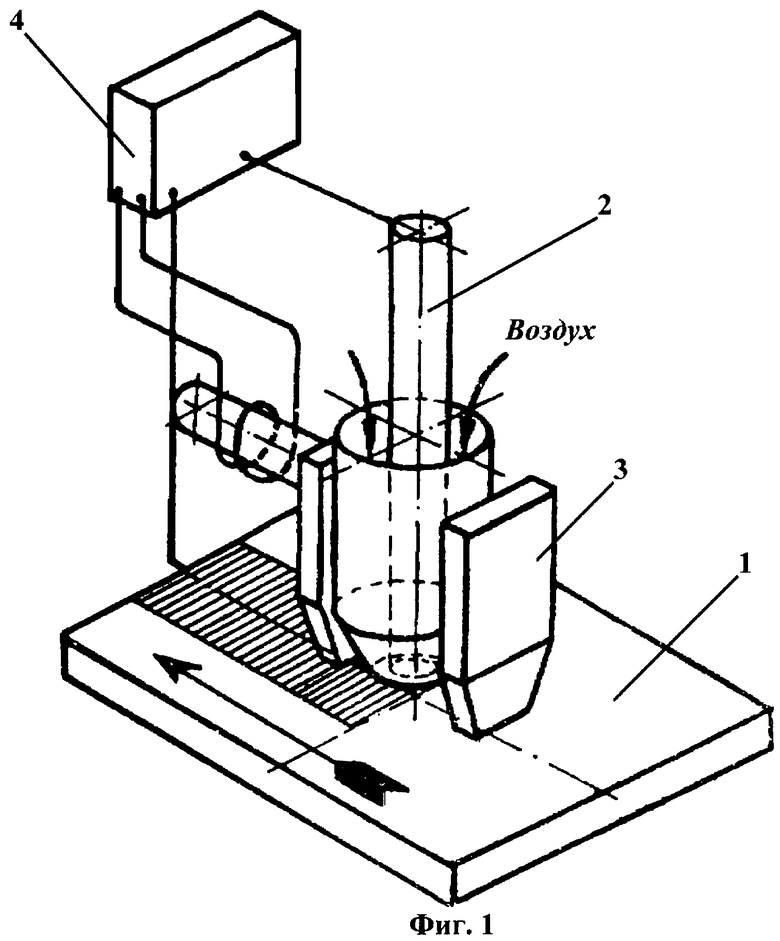

На фиг.1 изображена схема экспериментальной установки для реализации предлагаемого способа. На фиг.2 приведена фотография поперечного микрошлифа образца технического железа (армко-железа) после диффузионного насыщения азотом из столба воздушно-плазменной дуги (× 140× 1,5). На фиг.3 - расчетные зависимости глубины оплавления среднеуглеродистой стали от скорости перемещения плазмотрона для трех значений удельной мощности нагрева.

Способ плазменного азотирования поверхностей деталей осуществляется следующим образом (фиг.1). Обрабатываемая деталь 1 перемещается относительно плазмотрона 2 транспортным устройством (не показано), обеспечивающим плавную регулировку скорости их взаимного перемещения в направлении стрелки. Плазмотрон 2 снабжен электромагнитным сканирующим устройством (сканером) 3, предназначенным для уменьшения удельной мощности нагрева и регулирования ширины упрочняемой зоны за один проход. В плазмотрон 2 подается плазмообразующий газ - сжатый воздух - от компрессора. Электропитание электромагнитного сканера 3, блока поджига и горения плазменной дуги осуществляется от источника питания 4. Деталь передвигают в направлении стрелки со скоростью, при которой происходит регламентированное оплавление ее поверхности с сохранением (без растекания) расплавленного слоя за счет сил поверхностного натяжения. Таким образом, процесс поверхностного азотирования выполняют непрерывно-последовательным методом.

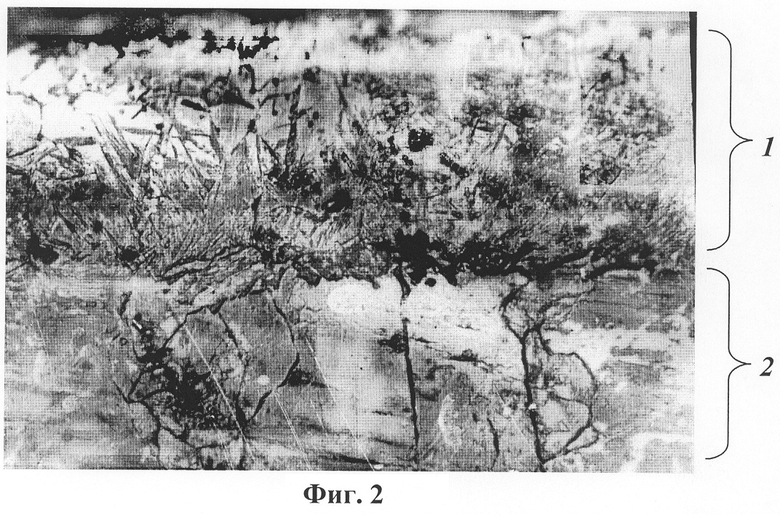

В примере конкретного выполнения способ плазменного азотирования был реализован на образцах технического железа (армко-железа), как материале, не содержащем элементов внедрения (углерод, азот), для наглядной демонстрации процесса диффузионного насыщения из столба воздушно-плазменной дуги. Азотированию из столба дуги подвергался образец из технического железа со следующими режимами обработки: ширина сканирования 30 мм; ток дуги 190-200 А; удельная мощность дуги 1,22· 108 Вт/м2; скорость взаимного перемещения плазмотрон - образец 7,2 см/с; расход плазмообразующего газа (воздуха) 1,3 м3/с. При обработке на этих режимах армко-железо оплавляется на глубину 0,15 мм. Из образца вырезали поперечный микрошлиф (по отношению к зоне обработки), который после травления наблюдали в оптическом металлографическом микроскопе при увеличении × 140.

Как показано на фиг.2, микроструктура имеет двухлинейную морфологию. Слой 1, в котором наблюдается игольчатая структура азотистого мартенсита, образовался в результате насыщения азотом, скоростной кристаллизации и последующего охлаждения. В поверхности, где не наблюдается явной игольчатости, структура состоит преимущественно из зерен азотистого аустенита в связи с повышенным содержанием азота поверхностного слоя. Слой 2 - исходная структура технического железа, представляющая собой полиэдрические зерна феррита.

Микротвердость легированного слоя измерялась на микротвердомере ПМТ-3 и нарастает от поверхности (аустенитная зона) - 7,8 ГПа к зоне игольчатого строения - до 12,9 ГПа.

Достигаемый результат азотирования поясняется теоретическими и экспериментальными исследованиями авторов. Интенсивность нагрева поверхностного слоя детали зависит от теплофизических констант материала, удельной мощности плазменной дуги, скорости взаимного перемещения плазмотрона и обрабатываемой детали. Экспериментально установлено, что интенсивное диффузионное насыщение элементами внедрения (в частности, азотом) протекает в пределах оплавленного поверхностного слоя нагреваемого материала. При этом для технического железа и углеродистых сталей глубина оплавленного слоя, который удается сохранить при нагреве без растекания за счет поверхностного натяжения, составляет примерно 0,15 мм, следовательно, на такую глубину может быть достигнуто эффективное упрочнение за счет азотирования из столба воздушно-плазменной дуги.

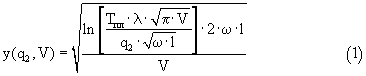

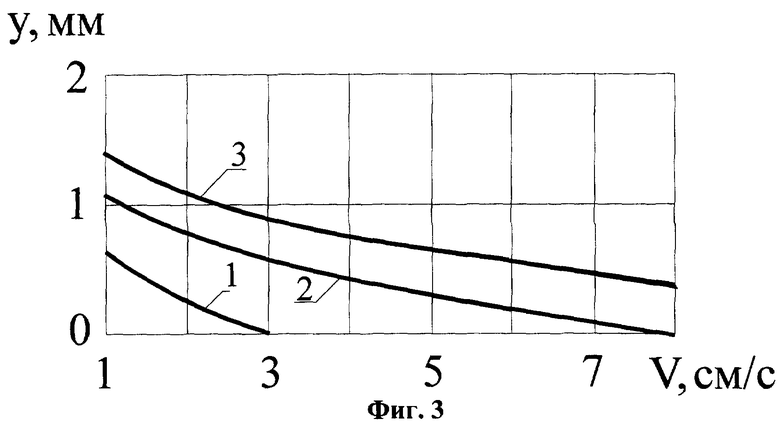

При заданных теплофизических константах нагреваемого материала и удельной мощности плазменной дуги единственным параметром, с помощью которого можно регулировать проплавление на регламентированную глубину, является скорость относительного перемещения плазмотрона и детали. Эта скорость рассчитывается на базе известного решения дифференциального уравнения теплопроводности [3], выполненного для случая нагрева полубесконечного тела быстродвижущимся полосовым тепловым источником с нулевыми начальными условиями и граничными условиями 2-го рода (ГУ2). Для этого случая представлена зависимость (1) глубины проплавления у от скорости V взаимного перемещения плазмотрон - обрабатываемая деталь и удельной мощности нагрева - q2.

где Тпл - температура плавления материала;

λ - коэффициент теплопроводности материала;

ω - коэффициент температуропроводности материала;

l - длина плазменной дуги в направлении движения источника тепла.

При расчете по формуле (1) для среднеуглеродистой стали приняты следующие исходные данные: Тпл - 1500° С; для трех значений удельной мощности дуги: кривая 1 (фиг.3) - q2=0,81· 108 Вт/м2, кривая 2 (фиг.3) - q2=1,22· 108 Вт/м2, кривая 3 (фиг.3) - q2=1,92· 108 Вт/м2; длина плазменной дуги в направлении движения l=4· 10-3 м; ω =0,08· 10-4 м2/с; λ =40 Вт/м· град.

Используя выражение (1) можно рассчитать V (скорость любых быстродвижущихся тепловых источников), обеспечивающую заданную глубину проплавления у для других материалов и параметров дуги (Тпл, ω , λ , l, q2).

Заявляемый способ позволяет исключить использование химических соединений, устройств для их смешивания и приготовления растворов заданных концентраций, в частности водных растворов солей, содержащих азот, например карбамид CO(NH2)2, красная кровяная соль К3Fе(СN)6, калиевая KNO3 или натриевая NaNO3 селитры, при плазменном азотировании деталей, и тем самым снизить эксплуатационные издержки технологического процесса.

Источники информации

1. РЖ “Металловедение и термическая обработка”. №3И1214. Обзор. Применение технологии плазменного азотирования. Application technology of plasma nitriding. Kanetake Norio. “Int. Semin. Plasma Heat Treat. Sel. and Technol. Senlis, 21-23 Sept., 1987”. Paris, 1987, 145-153.

2. RU №2003731, МПК 5 С 23 С 8/00, 10/00; С 21 D 1/09, опубл. 30.11.93 г., бюл. №43-44 - прототип.

3. Резников А.Н., Резников Л.А. Тепловые процессы в технологических системах. - М.: Машиностроение, 1990. - С.65-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2013 |

|

RU2530192C1 |

| Способ азотирования стальных изделий | 1987 |

|

SU1541303A1 |

| Способ нанесения порошковых покрытий на поверхность деталей | 1986 |

|

SU1411102A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛОКОМОТИВНЫХ И ВАГОННЫХ КОЛЕС | 2010 |

|

RU2454469C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2005 |

|

RU2298043C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВХОДНЫХ КРОМОК ТУРБИННЫХ ЛОПАТОК | 1990 |

|

RU2030599C1 |

Изобретение относится к области поверхностного упрочнения путем азотирования деталей и может быть использовано при изготовлении широкой номенклатуры деталей и инструмента. Предложенный способ включает перемещение упрочняемой детали в зоне плазменной дуги относительно плазмотрона и использование в качестве плазмообразующего газа сжатого воздуха, при этом в качестве насыщающей среды используют азот плазмообразующего воздуха, а упрочняемую деталь перемещают относительно плазмотрона со скоростью, достаточной для оплавления поверхностного слоя, способного сохраниться без растекания за счет сил поверхностного натяжения. Техническим результатом изобретения является упрочнение азотируемой поверхности детали. 3 ил.

Способ плазменного азотирования деталей, при котором упрочняемую деталь перемещают в зоне плазменной дуги относительно плазмотрона и используют в качестве плазмообразующего газа сжатый воздух, отличающийся тем, что в качестве насыщающей среды используют азот плазмообразующего воздуха, и упрочняемую деталь перемещают относительно плазмотрона со скоростью, достаточной для оплавления поверхностного слоя, способного сохраниться без растекания за счет сил поверхностного натяжения.

| RU 2003731 C1, 30.11.1993 | |||

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1836483A3 |

| Способ азотирования стальных изделий | 1987 |

|

SU1541303A1 |

| Способ выплавки ферросплавов | 1972 |

|

SU456847A1 |

Авторы

Даты

2004-11-20—Публикация

2003-07-21—Подача