Изобретение относится к области получения антикоррозионных электроизолирующих покрытий на металлах, преимущественно на титане и его сплавах, путем придания их поверхности супергидрофобных свойств и может найти применение для защиты от гальванокоррозии металлоконструкций из разнородных металлов и сплавов, работающих в водных коррозионно-активных средах.

Гидрофобной является поверхность, угол смачивания которой каплей дистиллированной воды превышает 90°, для супергидрофобной значение этого угла превышает 150°, при углах скатывания не более 15°.

Супергидрофобные поверхности обладают водонепроницаемостью, стойкостью к коррозии, устойчивостью к биообрастанию, к неорганическим и целому ряду органических загрязнений.

Создание обладающих высокой адгезией и долговечных супергидрофобных покрытий обеспечивается использованием подложек с многомодальной шероховатостью поверхности, на которые осаждают однородную пленку гидрофобизатора, не искажающую морфологию подложки.

Известен способ обеспечения теплоизоляционной и антикоррозийной защиты металлоконструкций, описанный в патенте РФ №2241727, опубл. 2004.12.10, с использованием композиции на основе полиорганосилоксанов, включающей полиметилфенилсилоксан, толуол, слюду, оксиды металлов и аэросил при следующем соотношении, мас.%: полиметилфенилсилоксан в расчете на сухое вещество 20-40, слюда 55-67, оксиды металлов 1-8, аэросил 1,5-2, толуол остальное, которую наносят на поверхность металла окунанием, пульверизацией, малярными валиками и сушат при температуре 200°С в течение 3 часов. Полученное с помощью известной композиции покрытие обеспечивает антикоррозионную защиту при температурах 500-700°С, однако в водных коррозионно-активных средах эффективность его защиты является недостаточной.

Известен способ нанесения покрытия на вентильные металлы и их сплавы (пат. РФ №2077612, опубл. 1997.04.20), включающий плазменно-электролитическое оксидирование в импульсном анодно-катодном режиме со скачкообразным изменением плотности анодного и катодного токов в щелочном электролите, включающем фосфаты, бораты и фториды щелочных металлов при следующем содержании компонентов, г/л: фосфаты 40-45 г/л, бораты 30-35 г/л, фториды 10-15 г/л, с последующей обработкой полученного оксидного слоя раствором полимерного материала, в качестве которого используют раствор фторопласта в бутиловом эфире уксусной кислоты: фторопласт 5-10 г/л, бутиловый эфир уксусной кислоты до 1 литра. Известный способ позволяет получать износостойкие покрытия с низкой шероховатостью, выдерживающие высокие тепловые нагрузки. Однако сформированная на поверхности покрытия полимерная пленка не обладает достаточно высокими гидрофобными свойствами, а защитные свойства покрытия в целом не позволяют использовать его в коррозионно-активных водных средах.

Наиболее близким к заявляемому является способ получения антифрикционных, антиадгезионных и антикоррозионных покрытий на металле, преимущественно на сплавах алюминия, описанный в патенте РФ №2068037, опубл. 1996.10.20, включающий получение базисной оксидной пленки путем обработки поверхности методом плазменно-электролитического оксидирования в щелочном электролите, содержащем ортофосфат натрия, в гальваностатическом режиме при плотности постоянного тока 0,1-1,0 А/дм2 и напряжении формирования 190-220 В, нанесение на обработанную таким образом поверхность фторорганического гидрофобного агента - порошкообразного ультрадисперсного политетрафторэтилена с последующим термическим отжигом сформированной полимерной пленки.

Покрытие, полученное известным способом, не обеспечивает эффективную антикоррозионную защиту поверхности металла, в частности титана и его сплавов, в особенности в водных коррозионно-активных средах, что обусловлено его недостаточно высокими гидрофобными свойствами: угол смачивания поверхности дистиллированной водой достигает 90°, а 3% раствором NaCl 100-102°.

Задачей изобретения является создание способа получения супергидрофобных защитных покрытий на титане и его сплавах, обладающих высокой антикоррозионной стойкостью в водных коррозионно-активных средах.

Технический результат изобретения заключается в улучшении гидрофобных свойств и повышении коррозионной стойкости получаемых покрытий.

Указанный технический результат обеспечивается способом получения супергидрофобных защитных покрытий на титане и его сплавах, включающим обработку поверхности методом плазменно-электролитического оксидирования в водном щелочном электролите, содержащем ортофосфат натрия, в монополярном режиме с последующим нанесением на сформированную поверхность фторорганического гидрофобного агента, в котором в отличие от известного плазменно-электролитическое оксидирование осуществляют при концентрации ортофосфата натрия 10-20 г/л в течение 1-2 мин при напряжении, возрастающем от 0 до 250-300 В, затем в течение 10-15 мин при напряжении 250-300 В, при этом в качестве фторорганического гидрофобного агента используют метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси)пропил}силан (1), который наносят путем осаждения смачивающей пленки дисперсии компонента (1) в органическом растворителе, включающей частицы аэросила размером 20-200 нм при следующем содержании компонентов, мас.%:

Способ осуществляют следующим образом.

Изделие из титана либо его сплава помещают в электролитическую ванну, при этом изделие служит анодом. В качестве катода используют полый холодильник, выполненный из нержавеющей стали. В процессе оксидирования температуру электролита поддерживают в пределах 25°С.

Процесс плазменно-электролитического оксидирования первоначально ведут в потенциодинамическом режиме, повышая напряжение формирования покрытия от 0 до 250-300 В; время обработки в указанном режиме составляет 1-2 мин. Затем проводят процесс оксидирования при достигнутом напряжении в течение 10-15 мин.

В результате электрохимической обработки изделия из титана либо его сплава в предлагаемом режиме, который обеспечивает появление на его поверхности плазменных микроразрядов, формируется покрытие толщиной до 20 мкм, с однородным беспористым плотным внутренним слоем и внешним слоем, имеющим глубокие узкие (диаметром до одного микрона) поры, равномерно распределяющиеся по поверхности покрытия.

Затем осуществляют химическое модифицирование полученного покрытия, которое служит матрицей для гидрофобного слоя, сформированного из кремнийорганического фторсодержащего функционального соединения, а именно фторсилана, в качестве которого используют метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси)пропил}силан. Его наносят на обрабатываемую поверхность путем осаждения смачивающей пленки дисперсии, содержащей указанный фторсилан и текстурообразующий наполнитель в виде аэросила с размером частиц 20-200 нм и удельной поверхностью 300-400 м2/г в органическом растворителе, преимущественно в безводном декане, при следующем содержании компонентов, мас.%:

После испарения растворителя (в обычных условиях) формируется композитное покрытие серого цвета, проявляющее супергидрофобные свойства и обладающее высокой коррозионной стойкостью.

Угол смачивания предлагаемого покрытия 3% водным раствором NaCl не менее 160°, угол скатывания не превышает 7°.

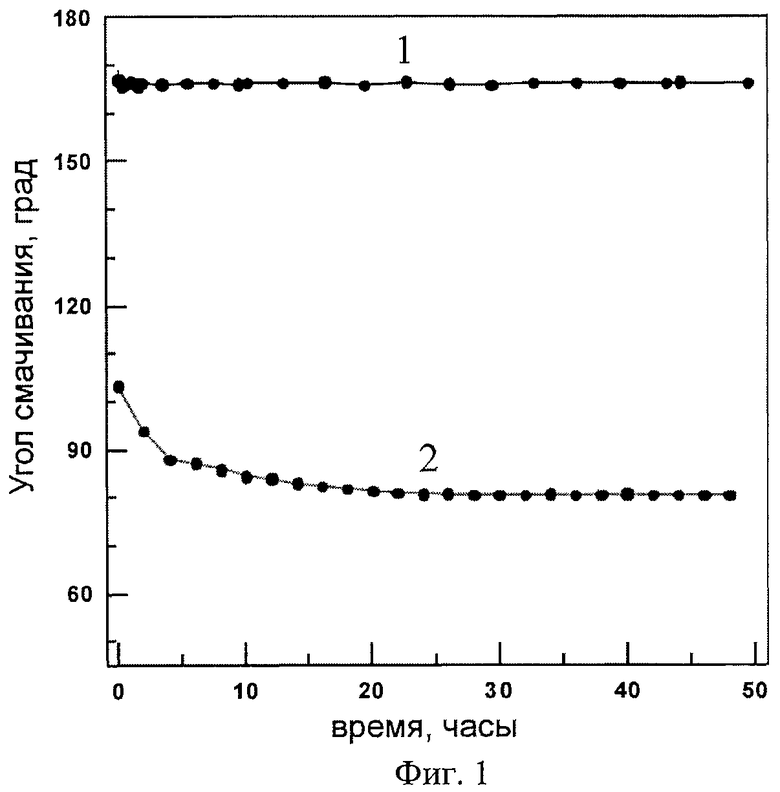

Уменьшение угла смачивания в течение 50 часов, измеренное в различных точках полученного покрытия, не превышает 1-3° (фиг.1: 1 - супергидрофобное покрытие, полученное предлагаемым способом; 2 - прототип), что свидетельствует о стабильности гидрофобных свойств и, соответственно, антикоррозионной защиты покрытия.

Сформированное покрытие включает два слоя: 1) плотный беспористый, состоящий из беспористой части слоя, полученного плазменно-электролитическим оксидированием, и его пористой приповерхностной части, заполненной гидрофобным материалом; 2) поверхностный слой гидрофобного материала со сложным рельефом поверхности, углубления между неровностями которого заполнены воздухом.

Наглядно это можно представить таким образом, что на супергидрофобной поверхности капля жидкости касается поверхности только в нескольких точках, при этом под действием сил поверхностного натяжения она стягивается в шар и при самых незначительных углах наклона свободно скатывается.

Экспериментами установлено, что при помещении сформированного супергидрофобного покрытия в жидкость, в частности в водный раствор NaCl, представляющий собой коррозионно-активную среду, менее 3% его поверхности в действительности контактирует с указанным раствором.

Наличие воздушных полостей («пробок») в углублениях между неровностями поверхности супергидрофобного слоя подтверждается высокими значениями модуля импеданса (полного сопротивления переменному току), которые практически на два порядка выше, чем для известного гидрофобного покрытия. Кроме того, при изучении гидрофобных слоев методом импедансной спектроскопии установлено, что добавление в электролит поверхностно-активных веществ, позволяющее заполнить упомянутые воздушные полости электролитом, сопровождается снижением значений импеданса покрытия на высоких частотах до уровня сопротивления упомянутого электролита.

В водной коррозионно-активной среде первоначально наблюдается частичное выдавливание воздуха из воздушных полостей поверхностной части супергидрофобного слоя и соответствующее уменьшение объема воздушной прослойки, что приводит к уменьшению значения импеданса предлагаемого супергидрофобного покрытия за счет снижения емкостного сопротивления его поверхностной части, затем значение импеданса стабилизируется, поскольку сопротивление беспористой части покрытия практически не изменяется, оставаясь очень высоким.

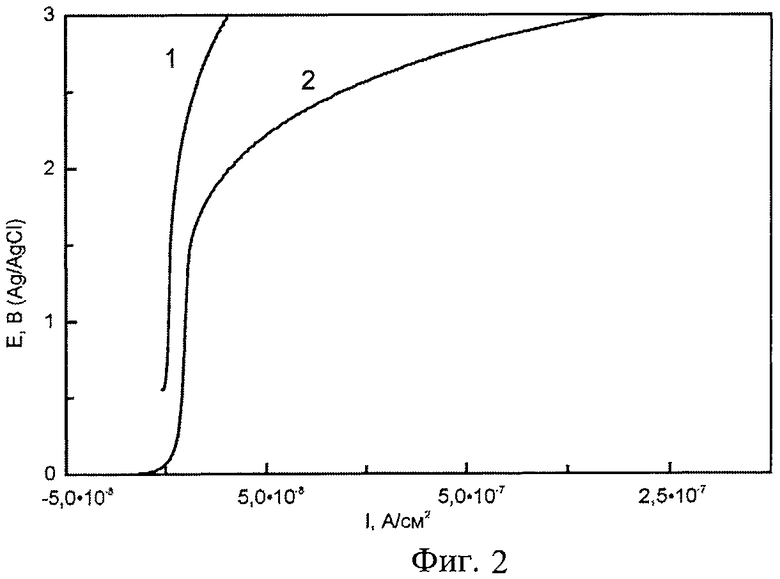

На фиг.2 показаны анодные поляризационные кривые для покрытий, нанесенных предлагаемым способом (кривая 1) и известным способом (кривая 2), представленные в линейных координатах.

Представленные кривые показывают, что плотность тока коррозии (и скорость растворения) предлагаемого покрытия в отличие от известного практически не изменяются, сохраняя малые значения в широких пределах значения потенциалов.

Примеры конкретного осуществления способа

Пластины титана либо его сплава размером 7 мм × 7 мм × 0,1 мм обрабатывали в описанных выше условиях.

Оценку гидрофобности полученных композиционных покрытий производили путем измерения краевого угла и анализа динамики изменения краевого угла капли 3% водного раствора NaCl (90-110 мкл), посаженной при помощи микрошприца на исследуемую поверхность. Измерения краевого угла проводились методом цифровой обработки видеоизображения сидящей капли, полученного с помощью монохромной цифровой камеры Pixelink PL-B686MU с пространственным разрешением 1280×1024. Углы смачивания измеряли в 3-5 точках поверхности каждого образца и вычисляли среднее значение для десяти последовательных изображений каждого расположения капли. Ошибка определения не превышала 0,1°.

Основные коррозионные характеристики, такие как поляризационное сопротивление Rp, ток коррозии Iк и потенциал свободной коррозии Ек, полученных композиционных покрытий измеряли с помощью потенциостата/гальваностата Series G300 (Gamry Instruments, USA), сопряженного с компьютером. Измерения проводились в трехэлектродной ячейке, в качестве электролита применяли 3% водный раствор NaCl при комнатной температуре. Перед началом электрохимических измерений образцы выдерживались в электролите в течение 15 минут для установления потенциала свободной коррозии Eк. При проведении импедансных измерений в качестве возмущающего сигнала использовался сигнал синусоидальной формы амплитудой 10 мВ. Управление экспериментом осуществляли с использованием программного обеспечения DC105 DC Corrosion Techniques и EIS300 Electrochemical Impedance Spectroscopy Software (Gamry Instruments, USA), a также ZView и CorrView (Scribner, USA).

Пример 1

Пластинку технически чистого титана ВТ1-0 (Ti 99 мас.%) обрабатывали в монополярном режиме в электролите, содержащем 10 г/л ортофосфата натрия Na3PO4, в течение 2 мин при напряжении, возрастающем от 0 до 300 В, затем в течение 15 мин при 300 В. На обработанную поверхность осаждали дисперсию следующего состава, мас.%:

Осажденную пленку оставляли на воздухе при комнатной температуре до полного испарения растворителя.

Угол смачивания полученного покрытия 3% водным раствором NaCl составляет 163,1°, угол скатывания 6,7°.

Значение поляризационного сопротивления Rp=2,4·107 Ом·см2, тока коррозии Iк=1,4·10-9 А/см2 и потенциала свободной коррозии Ек=0,166 В.

Значение модуля импеданса для частоты 0,02 Гц составляет 2,1·108 Ом·см2.

Уменьшение угла смачивания по истечении 50 ч составляет 1°.

Пример 2

Пластинку сплава титана ВТ-6 (Ti 90 |мас.%, Аl 6 мас.%, V 4 мас.%) обрабатывали аналогично примеру 1 в электролите, содержащем 20 г/л ортофосфата натрия Na3PO4, в течение 1 мин при напряжении, возрастающем от 0 до 250 В, затем в течение 20 мин при 250 В. На обработанную поверхность осаждали дисперсию следующего состава, мас.%:

Угол смачивания полученного покрытия 3% водным раствором NaCl составляет 162,3°, угол скатывания 6,6°.

Значение поляризационного сопротивления Rp=2,4·107 Ом·см2, тока коррозии Iк=2,5·10-9 А/см2 и потенциала свободной коррозии Ек=0,158 В.

Значение модуля импеданса для частоты 0,02 Гц составляет 1,91·08 Ом·см2.

Уменьшение угла смачивания по истечении 50 ч составляет 1°.

Пример 3 (прототип)

Пластинку технически чистого титана ВТ1-0 обрабатывали в гальваностатическом режиме при плотности постоянного тока 1,0 А/дм2 и напряжении 220 В в электролите, содержащем, г/л: ортофосфат натрия 20, карбонат натрия 20, с последующим формированием гидрофобной пленки механическим натиранием порошкообразным политетрафторэтиленом и отжигом до 300°С.

Угол смачивания полученного покрытия 3% водным раствором NaCl составляет 100°.

Значение поляризационного сопротивления Rp=1,3·107 Ом·см2, тока коррозии Iк=2,8·10-9 А/см2 и потенциала свободной коррозии Ек =0,068 В.

Значение модуля импеданса для частоты 0,02 Гц составляет 8,6·106 Ом·см2.

Уменьшение угла смачивания по истечении 50 ч превышает 20°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СТАЛИ | 2012 |

|

RU2486295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СПЛАВАХ АЛЮМИНИЯ | 2014 |

|

RU2567776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2013 |

|

RU2543580C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ КАЛЬЦИЙСОДЕРЖАЩИХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2011 |

|

RU2445409C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

Изобретение относится к области гальванотехники и может быть использовано для защиты от гальванокоррозии металлоконструкций из разнородных металлов и сплавов, работающих в водных коррозионно-активных средах. Способ включает обработку поверхности методом плазменно-электролитического оксидирования в монополярном режиме в водном электролите, содержащем 10-20 г/л ортофосфата натрия, в течение 1-2 мин при возрастающем напряжении до 250-300 В, затем в течение 10-15 мин при напряжении 250-300 В. На обработанную поверхность путем осаждения смачивающей пленки наносят дисперсию, включающую, мас.%: метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси)пропил}силан 0,003-0,006, аэросил с размером частиц 20-200 мкм 2,5-4,0 и органический растворитель остальное. Технический результат - улучшение гидрофобных свойств и повышение коррозионной стойкости получаемых покрытий. 2 ил.

Способ получения супергидрофобных защитных покрытий на титане и его сплавах, включающий обработку поверхности методом плазменно-электролитического оксидирования в монополярном режиме в водном щелочном электролите, содержащем ортофосфат натрия, с последующим нанесением на сформированную поверхность фторорганического гидрофобного агента, отличающийся тем, что плазменно-электролитическое оксидирование осуществляют при концентрации ортофосфата натрия 10-20 г/л в течение 1-2 мин при возрастающем напряжении до 250-300 В, затем в течение 10-15 мин при напряжении 250-300 В, при этом в качестве фторорганического гидрофобного агента используют метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}силан (1), который наносят путем осаждения смачивающей пленки дисперсии компонента (1) в органическом растворителе, включающей частицы аэросила размером 20-200 нм при следующем содержании компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВАХ | 1993 |

|

RU2068037C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ | 1993 |

|

RU2077612C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2002 |

|

RU2241727C2 |

| WO 2010117468 А2, 14.10.2010. | |||

Авторы

Даты

2012-02-10—Публикация

2010-12-27—Подача