Изобретение касается способа для упаковки порционных продуктов в заготовку для упаковки, при котором по меньшей мере два полотна одного упаковочного материала выравнивают по существу параллельно с расположением внахлест их обращенных друг к другу продольных краев и транспортируют в направлении открытой кверху фальцевальной шахты, полотна разделяют поперек их расположенных внахлест краев с образованием по существу плоских выкроек заготовок для упаковки и выкройки с помощью входящего в фальцевальную шахту фальцевального пуансона складывают в фальцевальной шахте с формированием открытой с верхней стороны заготовки для упаковки, после чего к открытой кверху заготовке для упаковки подводят порцию продукта и затем выступающие вверх участки заготовки для упаковки отгибают вниз. Изобретение касается также устройства, в частности, пригодного для осуществления такого способа, для упаковки порционных продуктов в заготовку для упаковки, содержащее по меньшей мере две, расположенные рядом друг с другом, открытые с верхней стороны фальцевальные шахты, каждая из которых снабжена вводимым в соответствующую фальцевальную шахту фальцевальным пуансоном, выравнивающее устройство, выполненное для выравнивания по меньшей мере двух полотен одного упаковочного материала по существу параллельно и с расположением внахлест их обеих обращенных друг к другу продольных сторон, действующее поперечно продольным краям полотен резательным устройством и транспортирующее устройство, выполненное для перемещения полученных с помощью резательного устройства выкроек полотен к фальцевальной шахте.

Способы и устройства названного выше типа известны и широко используются, в частности, для порционной упаковки в большей или меньшей мере пастообразных продуктов питания, например, масла, маргарина, пастообразных жиров, плавленого и свежего сыра, шоколада, суповых паст и т.п. При этом действуют, как правило, таким образом, что из движущегося полотна упаковочного материала сначала изготавливаются плоские выкройки. Затем выкройки проходят через две расположенных рядом друг с другом, фальцевальных шахты. С помощью фальцевального пуансона выкройка растягивается по фальцевальной шахте, причем фальцевальный пуансон и/или фальцевальная шахта снабжены соответствующими направляющими для формирования складок и для наложения внахлест подлежащих наложению друг на друга участков выкройки. Таким образом, создается открытая сверху заготовка для упаковки, которая в завершение может быть уложена, например, в ячейку, в которой затем заготовка для упаковки заполняется порцией продукта. В завершение выступающие вверх боковые части заготовки для упаковки складываются или загибаются вовнутрь на свободно расположенную сторону продукта. Способ и устройства для такого рода упаковки пастообразных продуктов известны, например, из заявок DE 101 00 085 A1 и DE 103 30 725 А1.

Во всех случаях желательно располагать фальцевальные шахты как можно ближе друг к другу. Это обусловлено, с одной стороны, причинами потребной площади, чтобы обеспечить максимально высокую компактность устройства и короткие пути транспортировки упаковочного материала или уже предварительно сложенной в фальцевальных шахтах заготовки для упаковки, которые необходимы для чрезвычайно короткого времени такта и, тем самым, производительности современных упаковочных установок. К тому же фальцевальные шахты часто располагаются вблизи карусели, которая передает предварительно сложенные в фальцевальных шахтах заготовки для упаковки, которые могут быть, например, уложены в имеющие форму ячеек углубления, на подчиненных, также расположенных в окружной области карусели секциях, например, секции заполнения, секцию отгибания для загибания выступающих вверх участков заготовки для упаковки над порционным продуктом, секции извлечения готовых упаковок и т.п.

По этой причине известен такой подвод широкого полотна упаковочного материала к обеим фальцевальным шахтам, что полотно упаковочного материала проходит через обе фальцевальных шахты, после чего они с образованием более широкой выкройки разделяются в поперечном направлении. Чтобы обеспечить максимально возможно близкое расположение фальцевальных шахт эта выкройка полотна упаковочного материала перед складыванием в фальцевальных шахтах поднимаются с помощью входящего в них фальцевального пуансона, приподнимается на своем центральном, расположенном между фальцевальными шахтами участке, в результате чего оба внешних продольных края втягиваются вовнутрь. Если выкройка за счет соответствующего втягивания вовнутрь своих краев вследствие ее центрального подъема достигла своего желаемого выравнивания относительно фальцевальных шахт, то выкройка разделяется в продольном направлении в центральной части с образованием подлежащих складыванию заготовок для упаковки, что осуществляется, например, с помощью расположенного на подъемном устройстве ножа. Затем заготовки для упаковки с помощью фальцевального пуансона складываются в фальцевальной шахте и предварительно сложенные, открытые сверху заготовки для упаковки подводятся к следующим обрабатывающим секциям (заполнение и т.п.). Недостатком является, в частности, то, что точное выравнивание упаковочного материала через оба фальцевальных пуансона не всегда возможно, в частности, при очень коротком времени такта, причем выравнивание широкой выкройки упаковочного материала за счет ее центрального подъема обуславливает также относительно высокую нагрузку на материал, в результате чего способ не является пригодным для любых упаковочных материалов. В частности, с относительно низкой прочностью на разрыв.

Кроме того, известно выравнивание подводимых к двум фальцевальным шахтам полотен упаковочного материала таким образом, что их обращенные друг к другу продольные края располагаются внахлестку. Это обеспечивается за счет того, что широкое полотно упаковочного материала в центральной области разделяется в продольном направлении на два параллельных полотна и непосредственно выше по потоку относительно фальцевальных шахт одно из полотен направляется через загрузочные валки, чтобы перемещаться параллельно другому полотну в его направлении. После этого полотна разделяются в поперечном сечении с образованием выкроек заготовок упаковок и выкройки с помощью фальцевального пуансона складываются в фальцевальных шахтах. Для обеспечения точного выравнивания обоих полотен относительно друг друга предусмотрены, кроме того, направляющие планки, которые находятся в опорном контакте с обращенными друг от друга продольными краями полотен или выкроек. Недостатком в этом случае является главным образом сложность конструкции соответствующего устройства вследствие необходимости использования загрузочных валков, причем, в частности, устройство не может регулироваться относительно различных форматов упаковочного материала или эта регулировка является весьма затруднительной.

Исходя из этого, в основу изобретения положена задача такого несложного и рентабельного усовершенствования способа и устройства названного выше типа, при котором предотвращаются названные выше недостатки.

В технологическом отношении эта задача при способе названного выше типа решается за счет того, что расположенные внахлест, обращенные друг к другу продольные края выкроек с направлением с фрикционным замыканием подводятся к своей позиции складывания выше фальцевальных шахт, после чего обращенные друг к другу продольные края расположенных внахлест выкроек поднимаются совместно по меньшей мере на один уровень, на котором свободные концы обращенных друг к другу продольных краев выкроек не находятся в области соответствующей фальцевальной шахты, после чего выкройки за счет устранения фрикционного замыкания высвобождаются и затем выкройки с помощью фальцевального пуансона складываются в соответствующей фальцевальной шахте.

С технической точки зрения для решения этой задачи изобретение при использовании устройства названного выше типа предусматривает, далее, то, что транспортирующее устройство содержит два параллельных, расположенных на расстоянии в поперечном сечении направляющих устройства, каждое из которых содержит два расположенных друг над другом направляющих средства, которые выполнены для приема с фрикционным замыканием выкроек между собой, а также для их высвобождения, и что между фальцевальными шахтами расположено подъемное средство, которое выполнено для захвата снизу обращенных друг к другу, расположенных внахлестку продольных краев выкроек, причем подъемное устройство может перемещаться между нижней позицией ниже этих продольных краев и позицией, расположенной выше по сравнению с первой позицией.

Предпочтительные варианты выполнения изобретения указаны в зависимых пунктах формулы изобретения.

Изобретение обеспечивает, с одной стороны, чрезвычайно надежное направление полотен упаковочного материала, в то время как их выкройки, например, в области обращенных друг к другу продольных краев, захватываются с фрикционным замыканием, в частности, с зажиманием, и таким образом точно перемещаются в их предусмотренную позицию складывания выше фальцевальной шахты без необходимости повторного дополнительного регулирования в этом месте в поперечном или продольном направлениях. В результате того, что обращенные друг к другу, расположенные внахлестку выкройки обоих полотен поднимаются, фальцевальные шахты могут располагаться очень близко, в частности, настолько близко друг к другу, что одно полотно перед подъемом его обращенного к другому полотну продольного края ложится внахлестку на это другое полотно на такую ширину, что оно выступает до положения ниже соседней фальцевальной шахты или вообще выступает еще дальше. За счет направления с фрикционным замыканием тем не менее надежно предотвращается отклонение обоих полотен вовнутрь или наружу во время их одностороннего (внутреннего) подъема. Наконец, изобретение также обеспечивает возможность обработки полотен упаковочного материала с различным форматом, так как, с одной стороны, осуществляемое с фрикционным замыканием направление не обязательно должно осуществляться на определенном участке того или иного полотна, пока оно действует вне (то есть сбоку) от фальцевальной шахты на соответствующее полотно, и следующие направляющие средства в продольном направлении оказываются ненужными, и так как, с другой стороны, в частности, степень наложения внахлест может варьироваться в широких границах, поскольку последнее требует только согласования хода подъема при подъеме обращенных друг к другу, свободных концов обеих выкроек упаковочного материала.

Дальнейшие признаки и преимущества изобретения вытекают из последующего описания примера выполнения со ссылкой на чертежи. При этом фигуры показывают:

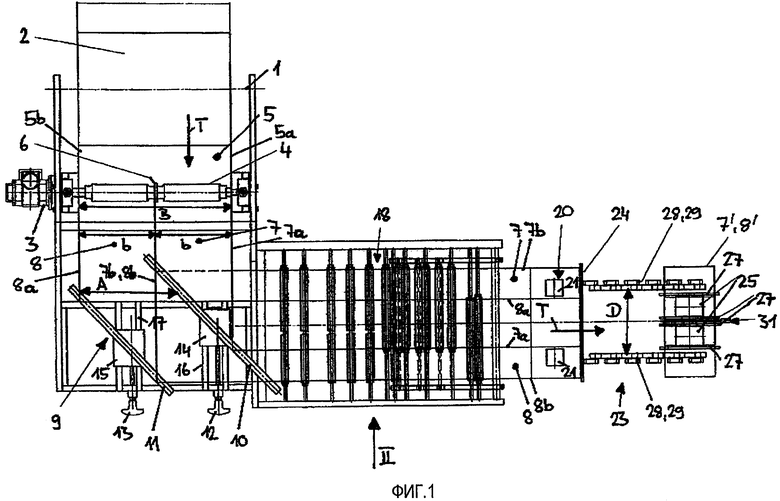

Фиг. 1 показывает вид сверху на форму исполнения соответствующего изобретению устройства для упаковки порционных, пастообразных продуктов в заготовку для упаковки;

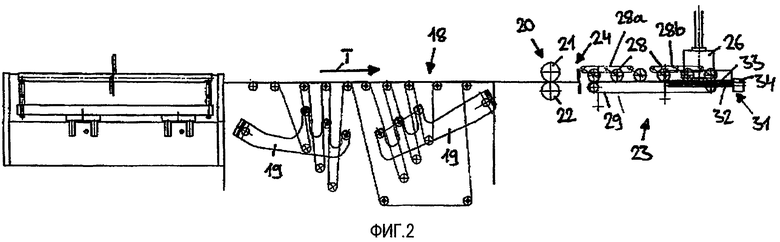

Фиг. 2 показывает вид сбоку устройства в соответствии с фиг. 1 при рассмотрении в направлении стрелки II;

Фиг. 3 показывает детальный вид устройства в соответствующем фиг. 2 изображении в области фальцевальной шахты;

Фиг. 4 показывает детальный вид устройства в области фальцевальной шахты в направлении стрелки IV в соответствии с фиг. 3; и

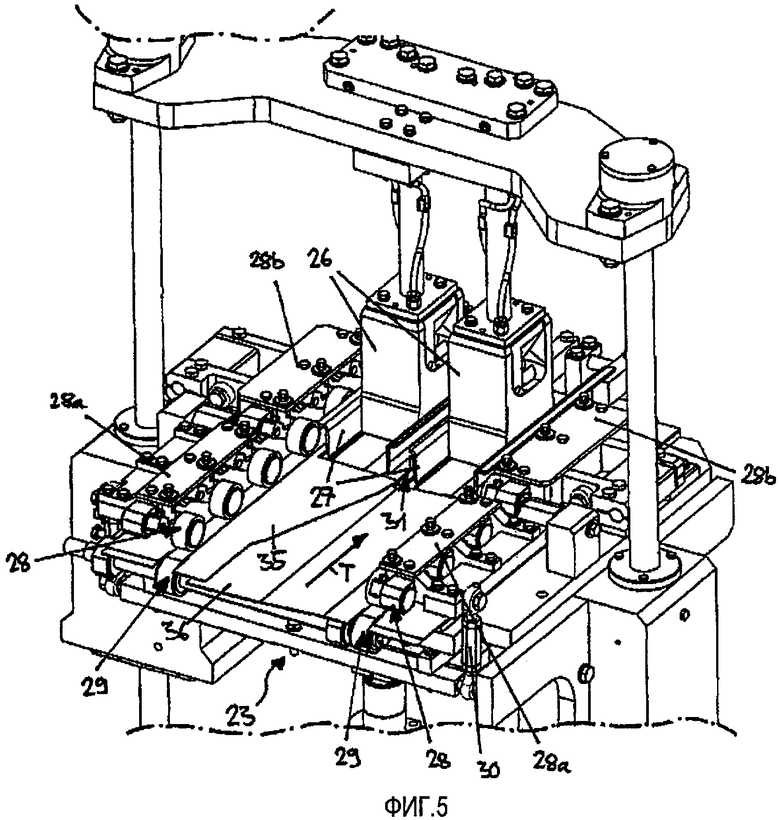

Фиг. 5 показывает перспективный вид части устройства, расположенного вниз по потоку действующего в поперечном сечении резательного устройства с транспортирующим устройством, подъемным средством и фальцевальными шахтами.

Как видно, в частности, из фиг. 1 и 2, устройство для упаковки порционных, пастообразных продуктов в заготовке для упаковки содержит несущую ось, которая служит для приема рулона 2 из слоистого упаковочного материала, который может состоять из обычного упаковочного материала, например, пленку или пленочного многослойного материала. Будучи подчиненным несущей оси 1 в направлении Т транспортировки упаковочного материала коаксиально несущей оси 1 предусмотрен управляемый с помощью электродвигателя 3, приводимый во вращение размоточный валик 4,который служит для размотки полотна 5 упаковочного материала с рулона 2. Действующее в продольном направлении, то есть, параллельно продольным краям 5а, 5b полотна 5 упаковочного материала резательное устройство 6, которое в случае настоящего примера выполнения выполнено в виде расположенного в центральной точке разматывающего валика 4, например, вращающегося со своей стороны ножа, служит для продольного разделения полотна 5 упаковочного материала с формированием двух параллельных полотен 7, 8, ширина b которых соответствует, например, половине ширины полотна 5 упаковочного материала перед процессом разделения.

В свою очередь, при рассмотрении в направлении Т транспортировки к разматывающему валику 4 и резательному устройству 6 примыкает выравнивающее устройство 9, которое выполнено для выравнивания обоих параллельных полотен 7, 8 упаковочного материала, как и прежде, параллельно, однако, с расположением внахлест их обоих обращенных друг к другу продольных краев 7а, 8а. Выравнивающее устройство 9 при этом предпочтительно содержит по одной, предназначенной для каждого полотна 7, 8 отклоняющей оси 10, 11, которые расположены параллельно и под конечным углом - в данном случае около 45° - относительно продольных краев полотен 7, 8, так что оба, проходящих каждое через отклоняющие оси 10, 11 полотна 7, 8отклоняются на угол, в данном случае около 90°. Отклоняющие оси 10, 11 расположены на таком расстоянии А поперечно направлению Т транспортировки набегающих на них (на фиг. 1 сверху) полотен 7, 8, что при отклоненных полотнах 7, 8 ниже по потоку (на фиг. 1 справа) относительно отклоняющих осей 10, 11 возникает наложение внахлест их обращенных друг к другу продольных краев 7а, 8а. Кроме того, расстояние А отклоняющих осей 10, 11 может изменяться, чтобы обеспечить возможность изменения выравнивания полотен 7, 8 относительно друг друга, то есть степени их наложения внахлест, чтобы, например, обеспечить возможность обработки полотен упаковочного материала с различным форматом ширины. Регулировка расстояния отклоняющих валов 10, 11 может производиться, например, с помощью регулировочных винтов 12, 13, которые взаимодействуют с салазками 14, 15, на которых зафиксированы отклоняющие оси 10, 11, таким образом, что при вращении регулировочных винтов 12, 13 соответствующие салазки 14, 15 перемещаются вдоль направляющих 16, 17, причем направляющие 16, 17 могут проходить, например, параллельно подведенным (на фиг. вверху) полотнам 7, 8 упаковочного материала. Отклоняющие оси 10, 11 могут быть образованы в остальном стержнями или аналогичными по действию отклоняющими средствами.

При рассмотрении в направлении Т транспортировки полотен 7, 8 ниже по потоку к выравнивающему устройству 9 примыкает накопитель 18 упаковочного материала, который, как видно, в частности, из фиг. 2, содержит большое количество отклоняющих роликов, часть которых укреплена на опорах 19, которые могут качаться вокруг горизонтальной оси, чтобы обеспечить возможность быстрого и, в частности, чередующегося накопления полотен 7, 8 упаковочного материала и быстрый частичный выпуск. Такого рода накопители упаковочного материала известны как таковые и поэтому не нуждаются в данной взаимосвязи в более подробном пояснении.

В свою очередь, ниже по потоку относительно накопителя 18 упаковочного материала предусмотрено транспортирующее средство 20 для транспортировки или подачи полотен 7, 8, которое в случае изображенного примера выполнения содержит по два валка 21, 22 (ср. также фиг. 2), которые приводятся в действие в противоположных направлениях. Каждая пара валков 21, 22 захватывает при этом между собой одно из полотен 7, 8, предпочтительно с нажимом на него. Валки 21 и/или 22 каждого одного полотна приводятся в действие с управлением таким образом, что они, с одной стороны, могут синхронизироваться и, с другой стороны, могут перемещать полотна 7, 8 по частям к описанному ниже более подробно транспортирующему устройству 23. Кроме того, они могут быть изготовлены из материала с высоким коэффициентом трения сцепления, например, резины, или могут быть покрыты таким материалом. При этом для того, чтобы укоротить полотна 7, 8 к виду по существу плоских выкроек заготовки для упаковки, выше по потоку транспортирующего средства 20 и выше по потоку транспортирующего устройства 23 предусмотрено действующее поперечно продольным краям 7а, 7b, 8a, 8b полотен 7, 8 резательное устройство 24, линия разделения которого проходит поперечно через оба полотна 7, 8.

Транспортирующее устройство 23, расположенное непосредственно ниже по потоку относительно действующего поперечно продольным краям 7a, 7b, 8a, 8b резательного устройства, служит для перемещения изготовленных из полотен 7, 8 с помощью резательного устройства 24 выкроек заготовок для упаковки к двум, расположенным поперечно направлению Т транспортировки полотен 7, 8 рядом друг с другом, в частности, к расположенным максимально вплотную друг к другу фальцевальным шахтам 25, которые являются открытыми кверху и в который может вводиться соответствующий фальцевальный пуансон 26 (фиг. 2), чтобы произвести складывание выкроек в фальцевальной шахте 25 с формированием открытой с верхней части заготовки для упаковки. На фиг. 1, 3 и 4 позиционированная в своей позиции складывания над фальцевальной шахтой 25 выкройка полотен 7, 8 снабжена ссылочным обозначением 7', 8'. Относительное расположение фальцевальных шахт 25 применительно к полотнам 7, 8 - или точнее: их выкройкам 7', 8' - выбрано таким образом, что каждая фальцевальная шахта 25 расположена ниже центрального участка той или иной выкройки 7', 8'. В этом случае к фальцевальной шахте 25 могут примыкать другие секции (не изображены), например, заполнительная секция сложенных, открытых с верхней стороны заготовок для упаковки с подлежащим упаковке продуктом, секция складывания для отбортовки выступающих вверх участков заготовки для упаковки над пастообразным продуктом с полным закрыванием продукта, секция извлечения готовых упаковок и т.п., которые, например, как и сами фальцевальные шахты 25, могут позиционироваться вдоль окружности карусели (также не изображена), с помощью которых заготовки для упаковки могут подводиться к различным секциям и оттуда транспортироваться далее. Фальцевальные шахты 25 могут быть, кроме того, выполнены в виде известных, так называемых устройств 27 предварительного складывания (ср., в частности, фиг. 5), которые в настоящем случае выполнены на обеих продольных сторонах фальцевальных шахт 25 и проходящими параллельно им складывающими щитками и необходимы для определенного выполнения предусмотренных линий складки заготовки для упаковки.

Транспортирующее устройство 23 содержит два параллельных, расположенных в поперечном направлении на расстоянии друг от друга направляющих устройства, каждое из которых содержит два расположенных друг над другом направляющих средства 28, 29, которые выполнены для приема с фрикционным замыканием полученных с помощью резательного устройства 24 выкроек полотен 7, 8 между собой, а также для их освобождения. Их расстояние D поперечно направлению Т транспортировки (фиг. 1) выбрано при этом таким образом, что каждое направляющее устройство принимает лишь одну из расположенных внахлест своими продольными сторонами выкроек полотен 7, 8, причем они в любом случае расположены вне фальцевальной шахты 25. В случае настоящего примера выполнения одно из направляющих средств 28, 29 - в данном случае нижнее направляющее средство 29 - образовано движущейся по замкнутой траектории транспортировочной лентой, которая целесообразным образом выполнена из материала с высоким коэффициентом сцепления, например, резины, или может быть покрыта таким материалом. Другое - в данном случае верхнее направляющее средство 28 - содержит в настоящем случае большое количество расположенных один за другим в направлении Т транспортировки транспортирующих роликов, которые проходят по всей длине транспортирующего устройства 23 и, в частности, в его области сбоку снаружи от фальцевальной шахты 25. Соответствующая конструкция действует также для имеющего форму ленты направляющего средства 29. Само собой разумеется, альтернативно представляется также возможным, что оба направляющих средства образованы транспортировочными лентами или роликовыми конструкциями или направляющими средствами другого типа, которые пригодны для приема с фрикционным соединением выкроек полотен 7, 8 упаковочного материала и их перемещения к фальцевальной шахте 25. Направляющие средства 28, 29 могут синхронизировано с возможностью регулирования (управления) приводиться в действие одновременно, или с возможностью регулирования (управления) может приводиться в действие только одно из направляющих средств 28, 29, например, нижнее, выполненное в данном случае в качестве транспортировочной ленты направляющее средство 29, в то время как верхнее, например выполненное в данном случае в форме роликовой конструкции направляющее средство 28 является пассивным, то есть ролики приводятся во вращение только посредством контакта, предпочтительно с нажимом в направлении приводимой в действие транспортировочной ленты направляющего средства 28.

Для обеспечения возможности захвата с фрикционным зацеплением и высвобождением перемещенных от транспортирующего средства 20 и укороченных с помощью резательного устройства 24 выкроек 7', 8' полотен 7, 8 направляющие средства 28, 29 могут придвигаться друг к другу или отодвигаться друг от друга, в результате чего выкройки 7', 8' могут выборочно транспортироваться зажатыми между направляющими средствами 28, 29, а также приниматься между ними или высвобождаться. В случае настоящего примера выполнения это обеспечивается, например, за счет того, что одно из направляющих средств 28, 29 - в данном случае имеющее форму ленты, нижнее направляющее средство 29 - расположено стационарно, то есть на фиксированном уровне, в то время как другое направляющее средство - в данном случае верхнее направляющее средство 28 с роликовой конструкцией - может перемещаться по существу вертикально между позицией захвата, в которой она прилегает к верхней ветви транспортировочной ленты нижнего направляющего средства 29, и позицией высвобождения, в которой оно расположено на расстоянии от этого направляющего средства 29. Как следует, в частности, из фиг. 2 и 5, в случае изображенного примера выполнения в соответствии с этим предусмотрено, что вертикальное перемещаемое - в данном случае верхнее - направляющее средство 28 содержит в направлении Т транспортировки два расположенных один за другим участка 28a, 28b, каждый из которых может перемещаться отдельно, так что независимо друг от друга обеспечивается возможность захвата двух перемещенных от транспортирующего средства 20, укороченных с помощью резательного устройства 24 выкроек 7', 8' полотен 7, 8 и высвобождения двух направленных вниз по потоку, находящихся уже в своей позиции складывания выше фальцевальной шахты 25, выкроек 7', 8' в ней после их складывания в фальцевальной шахте 25 путем опускания фальцевального пуансона 26. При этом участки 28а, 28b направляющего средства 28 образованы, например, каждый опорой, которая может перемещаться главным образом вертикально, на которой укреплено большое количество - в данном случае по три - расположенных друг за другом роликов. Как видно из фиг. 5, перемещение направляющего средства 28 или его участков 28a, 28b к другому направляющему средству 29 или от него, может осуществляться, например, с помощью устройств 30 с поршневым цилиндром или любым другим образом.

Как можно заключить, в частности, из фиг. 3, между фальцевальными шахтами 25 расположено подъемное средство 31, которое выполнено для захвата снизу обращенных друг к другу, наложенных внахлест продольных краев 7a, 78b выкроек 7', 8' и которое может перемещаться между изображенной на фиг с 2 по 4 нижней позицией ниже продольных краев 7a, 7b выкроек 7', 8' и расположенной более высоко позицией, причем длина хода подъемного средства 31 обозначена на фиг. 3 и 4 ссылочным обозначением Н. В частности, заранее регулируемая длина Р хода подъемного средством 31 должна иметь такое значение, что наложенные друг на друга внахлестку продольные края 7a, 7b выкроек 7', 8' могли быть подняты на такую высоту, что по меньшей мере та их - расположенная на краевой стороне - область не выступала более ниже позиции соседнего фальцевального пуансона 26 или выше соседней фальцевальной шахты 25 (см., в частности, фиг. 4). Для обеспечения особенно короткой длительности такта устройства в настоящем случае подъемное средство 31 содержит две раздельных - в данном случае расположенных друг над другом - опорных поверхности, к которым может подводиться один из обращенных друг к другу продольных краев 7а, 8а выкроек 7', 8'. Таким образом, выкройки 7', 8' могут по отдельности, то есть практически без взаимного контакта, захватываться снизу с краевой стороны и подниматься, в результате чего надежно предотвращается трение между выкройками 7', 8' во время подъема Н, которое может отрицательно сказаться на длительности такта. Подъемное средство 31 может быть выполнено, в частности, в частности, с формой стержня, причем стержни 32, 33 (см., в частности, фиг. 3) проходят приблизительно параллельно продольным краям 7а, 8а выкроек 7', 8' или параллельно направляющим средствам 28, 29 направляющего устройства. В этом случае опорные поверхности для продольных краев 7а, 8а выкроек 7', 8' выполнены, следовательно, в верхней области соответствующего стержня 32, 33. Далее, диаметр стержней 32, 33 может быть очень малым по сравнению с шириной фальцевальных шахт 25, в результате чего последние могут позиционироваться очень близко друг к другу. Целесообразным образом стержни 32, 33 могут быть укреплены на общем держателе 34 (фиг. 2 и 3), который для осуществления общего хода Н стержней 32, 33 может управляемо (с возможностью регулирования) подниматься и опускаться. Преимущество может быть достигнуто, кроме того, если стержни 32, 33 остроконечно сходятся на своем свободном конце с целью надежного перемещения выкроек 7', 8', в частности, нижней выкройки 7', на направляющие поверхности стержней 32, 33.

Как видно из фиг. 5, для той же цели может быть предпочтительным, что перед подъемным средством 31 расположены направляющие поверхности 35, 36, которые проходят между направляющими средствами 28, 29 направляющих устройств и выполнены для подвода обращенных друг к другу, наложенных внахлестку продольных краев 7а, 8а выкроек 7', 8' к их соответствующей опорной поверхности подъемного средства 31 - в данном случае к поверхности соответствующего стержня 32, 33. При воспроизведенном на фиг. 5 выполнении направляющие поверхности 35, 36 образованы, например, двумя расположенными друг над другом пластинчатыми элементами, из которых один - нижний - 36 проходит с легким наклоном от одного направляющего устройства (на фиг. 5 справа) 28, 29 по меньшей мере до нижнего стержня 32 (фиг. 2 и 3) подъемного средства 31 и предпочтительно еще дальше, в то время как другой - 35 проходит от другого (левого на фиг. 5) направляющего устройства 28, 29, например, с выступающим вовнутрь участком, до верхнего стержня 33 (фиг 2 и 3).

Ниже более подробно поясняется принцип действия устройства на основании способа для упаковки порционных продуктов в заготовку для упаковки.

При возникновении потребности в упаковочном материале производится запуск электродвигателя 3, чтобы за счет вращения разматывающего валика 4 произвести сматывание упаковочного материала 5 с рулона 2 упаковочного материала. Это происходит до тех пор, пока существует потребность в упаковочном материале, в частности, определенная накопителем 18 упаковочного материала. Во время подачи упаковочного материала 5 через разматывающий валик 4 полотно упаковочного материала 5 одновременно разделяется в центральной части с помощью вращающегося ножа резательного устройства 6 на два параллельных полотна 7, 8 упаковочного материала. При последующем прохождении полотен 7, 8 упаковочного материала в направлении фальцевальных шахт 25, при рассмотрении в направлении Т транспортировки, полотна 7, 8, кроме того, выравниваются параллельно, однако, с наложением внахлест своими обращенными друг к другу продольными сторонами 7a, 8a, с одновременным проведением через их соответствующие, расположенные параллельно друг другу отклоняющие оси 10, 11 выравнивающего устройства 9 и при этом - в настоящем случае - отклоняются приблизительно на 90°, если отклоняющие оси расположены под углом около 45° относительно полотен 7, 8. После этого отклонения полотна 7, 8 уже достигли своего окончательного выравнивания относительно фальцевальных шахт 25 или относительно последующего формата продукта. Теперь они достигают накопителя 18 упаковочного материала и после его покидания попадают в пространство между валиками 21, 22 средства 20 подачи и транспортировки. Последнее перемещает полотна 7, 8 в соответствии с желаемой длиной заготовки для упаковки, которая ориентирована на желаемый формат упаковки, чередующимся образом из накопителя 18 упаковочного материала через резательное устройство 24 в область транспортирующего устройства. Направляющие средства 28, 29 направляющих устройств открыты, то есть, находятся на расстоянии друг от друга, и принимают каждое между собой по одному полотну 7, 8. После завершения этой подачи полотен 7, 8 направляющие средства 28, 29 закрываются, в то время как, например, ролики верхнего направляющего средства 28 перемещаются в направлении верхней ветви вращающейся транспортировочной ленты нижнего направляющего средства 29. Уже выровненные относительно друг друга с помощью выравнивающего устройства полотна 7, 8 захвачены, тем самым, путем их зажима с фрикционным замыканием между направляющими средствами 28, 29 в соответствии с их желаемой длиной соответствующим направляющим средством. После этого полотна 7, 8 после срабатывания резательного устройства 24 разделяются поперечно их наложенных внахлестку продольным краям 7а, 8а с образованием по существу плоских выкроек 7', 8' заготовки для упаковки.

Теперь направляющие средства приводятся в движение для перемещения выкроек 7', 8', причем, в частности, во вращение приводится только одно из направляющих средств, например, нижнее, имеющее форму ленты направляющее средство 29, в то время как ролики верхнего направляющего средства 28 в результате этого одновременно пассивно вращаются во встречном направлении. В течение всего этого процесса транспортировки выкройки 7', 8' остаются зажатыми между направляющими средствами 28, 29, в результате чего они с фрикционным замыканием линейно подводятся к своим изображенным на фиг. 1, 3 и 4 позициям складывания выше фальцевальных шахт 25. В соответствии с этим выкройки 7', 8' во время этого процесса транспортировки на своем, расположенном между направляющими устройствами участке в области их обращенных, наложенных внахлест продольных краев 7а, 8а направляются через направляющие поверхности 35, 36 (фиг. 5) (причем в настоящем случае одна из выкроек 8 незначительно отклонена вниз относительно другой выкройки (7), чтобы подвести их к расположенным друг над другом опорным поверхностям стержней 32, 33 подъемного средства 31. Теперь выкройки 7', 8' расположены в их изображенной на фиг. 1, 3 и 4 позиции складывания. Затем обращенные друг к другу продольные края 7а, 8а наложенных внахлестку выкроек 7', 8' с сохранением фрикционного замыкания выкроек 7', 8' на направляющих устройствах (их направляющие средства 28, 29 принимают с зажимом соответствующую выкройку 7', 8' между собой, однако, находятся в неподвижном состоянии) поднимаются подъемным средством 31 по меньшей мере на уровень Н, на котором свободные концы обращенных друг к другу продольных краев 7а, 8а не находятся (более) в области соответствующей фальцевальной шахты 25, причем каждый из них отдельно поддерживается раздельными, расположенными друг над другом опорными поверхностями соответствующего стержня 32, 33. Одновременно при этом движении подъема сглаживаются возможные изломы или складки выкроек 7', 8', удерживаемых с фрикционным замыканием между направляющими средствами 28, 29.

Расположенные в своей верхней позиции выше фальцевальных шахт 25 фальцевальные пуансоны 26 (фиг. 2-5) начинают теперь свой ход вниз в фальцевальные шахты 25, причем - предпочтительно при соприкосновении фальцевального пуансона 26 с выкройкой 7', 8' упаковочного материала или непосредственно перед этим - выкройки деблокируются путем размыкания фрикционного замыкания, в то время как верхнее направляющее средство 28 перемещается в направлении от нижнего направляющего средства 29. Таким образом, выкройки 7', 8' при продолжающемся ходе фальцевальных пуансонов 26 теперь складывается в фальцевальной шахте 25 с образованием открытой сверху заготовки для упаковки, после чего фальцевальный пуансон 26 вновь перемещается в свою верхнюю позицию выше фальцевальных шахт 25.

Теперь открытые сверху заготовки для упаковки могут укладываться, например, в ячейку и последовательно передаваться на другие обрабатывающие секции, в которых в них укладывается пастообразная порция продукта, после чего заготовка для упаковки закрывается, в то время как ее выступающие вверх или над уровнем загруженного продукта полностью отгибаются с наложением внахлестку вовнутрь, полностью закрывая загруженный продукт. Готовые упаковки заготовок для упаковок могут в завершение извлекаться из устройства в секции извлечения.

Несмотря на то, что приведенное выше описание примера выполнения изобретения со ссылкой на чертежи относится к упаковке по меньшей мере к моменту порционирования пастообразных продуктов, например, масла или маргарина, специалисту очевидно, что изобретение пригодно также для упаковки других порционных продуктов с любым агрегатным состоянием, включая твердые продукты, которые могут подаваться к открытым сверху заготовкам для упаковки по отдельности или групповым образом, причем соответствующие изобретению преимущества достигаются независимо от консистенции упаковываемого продукта.

Способ содержит по меньшей мере два полотна упаковочного материала, выровненных параллельно с расположением внахлест обращенных друг к другу сторон и транспортируемых каждый в направлении открытой кверху фальцевальной шахты, причем полотна разделяют поперечно их расположенным внахлест продольным краям с образованием плоских выкроек заготовок. Затем выкройки с помощью входящего в шахту фальцевального пуансона складывают в шахте с формированием открытой кверху заготовки и заполняют порцией продукта, а выступающие вверх участки заготовки отгибают вовнутрь с расположением внахлест. При этом выкройки с фрикционным замыканием перед их складыванием в шахте подводят к позиции их складывания над шахтами, после чего свободные края выкроек совместно поднимают по меньшей мере на уровень, на котором края не находятся в области соседней шахты, затем выкройки высвобождают от фрикционного замыкания. Устройство для осуществления способа содержит по меньшей мере две расположенные рядом друг с другом открытые сверху фальцевальные шахты, каждая из которых снабжена вводимым в нее фальцевальным пуансоном, выравнивающее устройство для выравнивания по меньшей мере двух полотен по существу параллельно и с расположением внахлест их обращенных друг к другу краев, а также действующее поперек краев полотен резательное устройство и транспортирующее устройство для перемещения выкроек к шахте. При этом транспортирующее устройство содержит два параллельных расположенных на расстоянии друг друга в поперечном направлении направляющих устройства, каждое из которых содержит два расположенных друг над другом направляющих средства, выполненных для размещения с фрикционным замыканием выкроек между собой и также для их высвобождения. Причем между шахтами расположено подъемное средство для захвата снизу краев выкроек, выполненное с возможностью перемещения между нижней позицией краев и более высокой по сравнению с ней позицией. Группа изобретений обеспечивает упрощение упаковки и расширение ассортимента. 2 н. и 20 з.п. ф-лы, 5 ил.

1. Способ упаковки порционных продуктов в заготовку для упаковки, при котором по меньшей мере два полотна (7, 8) упаковочного материала выравнивают, по существу, параллельно с расположением внахлест их обращенных друг к другу продольных краев (7a, 8a) и транспортируют в направлении соответствующей открытой кверху фальцевальной шахты (25), полотна (7, 8) разделяют поперек их расположенным внахлест продольным краям (7a, 8a) с образованием, по существу, плоской выкройки (7', 8') заготовки для упаковки, после чего выкройки (7', 8') складывают в фальцевальной шахте (25) с помощью входящего в фальцевальную шахту (25) фальцевального пуансона (26) с образованием открытой кверху заготовки для упаковки, после чего в открытые кверху заготовки для упаковки подают порцию продукта и затем выступающие вверх участки заготовки для упаковки отгибают вовнутрь с расположением внахлест, отличающийся тем, что расположенные внахлест своими обращенными друг к другу продольными краями (7a, 8a) выкройки (7', 8') подводят с направлением с фрикционным замыканием в их позицию складывания над фальцевальными шахтами (25), после чего обращенные друг к другу продольные края (7а, 8а) расположенных внахлест выкроек (7', 8') совместно поднимают по меньшей мере на уровень (Н), на котором свободные концы обращенных друг к другу продольных краев (7a, 8a) выкроек (7', 8') не находятся в области соответствующей соседней фальцевальной шахты (25), после чего выкройки (7', 8') высвобождают за счет устранения фрикционного замыкания и затем складывают в соответствующей фальцевальной шахте (25) с помощью фальцевального пуансона (26).

2. Способ по п.1, отличающийся тем, что уже выровненные относительно друг друга полотна (7, 8) захватывают с фрикционным замыканием в соответствии с желаемой длиной выкроек (7', 8'), разделяют поперек продольным краям (7a, 7b, 8a, 8b) полотен (7, 8) с образованием выкроек (7', 8') упаковки и затем транспортируют дальше с сохраняющимся направлением с фрикционным замыканием в их позицию складывания.

3. Способ по п.1 или 2, отличающийся тем, что осуществляемое с фрикционным замыканием направление или осуществляемый с фрикционным замыканием захват выкроек (7', 8') или полотен (7, 8) осуществляется посредством зажимания их между транспортирующими средствами (28, 29), расположенными выше и ниже них.

4. Способ по п.1, отличающийся тем, что в процессе совместного подъема расположенных внахлест своими обращенными друг к другу продольными краями (7a, 8a) выкроек (7', 8') их поддерживают каждую по отдельности.

5. Способ по п.4, отличающийся тем, что обращенные друг к другу продольные края (7a, 8a) выкроек (7', 8') поднимают с помощью подъемного средства (31) с отдельными опорными поверхностями, причем соответствующий продольный край (7a, 8a) выкроек (7', 8') подводят к соответствующей опорной поверхности.

6. Способ по п.5, отличающийся тем, что обращенные друг к другу продольные края (7a, 8a) выкроек (7', 8') подводят к расположенным друг над другом опорным поверхностям подъемного средства (31).

7. Способ по п.1, отличающийся тем, что, по существу, параллельное, осуществляемое с расположением внахлест их обращенных друг другу продольных краев (7a, 8a) выравнивание полотен (7, 8) осуществляют путем отклонения двух параллельных полотен (7, 8), которые получены, в частности, путем разделения отдельного полотна (5) упаковочного материала в продольном направлении, с помощью соответствующей отклоняющей оси (10, 11), которые располагают параллельно друг другу и под углом более 0 и менее 90°, в частности между 30 и 60°, относительно продольных краев (7a, 7b, 8a, 8b) полученных полотен (7, 8).

8. Устройство для упаковки порционных продуктов в заготовку для упаковки, содержащее, по меньшей мере две, расположенные рядом друг с другом открытые кверху фальцевальные шахты (25), каждая из которых снабжена вводимым в соответствующую фальцевальную шахту фальцевальным пуансоном (26), выравнивающее устройство (9), выполненное для выравнивания по меньшей мере двух полотен (7, 8) упаковочного материала, по существу, параллельно и с расположением внахлест их обоих обращенных друг к другу краев (7a, 8a), действующее поперек продольных краев (7a, 7b, 8a, 8b) полотен (7, 8) резательное устройство (24) и транспортирующее устройство (23), выполненное для перемещения полученных с помощью резательного устройства (24) выкроек (7', 8') полотен (7, 8) к фальцевальной шахте (25), отличающееся тем, что транспортирующее устройство (23) содержит два параллельных, расположенных на расстоянии друг друга в поперечном направлении направляющих устройства, каждое из которых содержит два расположенных друг над другом направляющих средства (28, 29), выполненных для размещения с фрикционным замыканием выкроек (7', 8') между собой, а также для их высвобождения, причем между фальцевальными шахтами (25) расположено подъемное средство (31), выполненное для захвата снизу обращенных друг к другу, расположенных внахлест продольных краев (7a, 8a) выкроек (7', 8'), причем подъемное средство (31) выполнено с возможностью перемещения между нижней позицией ниже этих продольных краев (7a, 7b) и более высокой по сравнению с ней позицией (Н).

9. Устройство по п.8, отличающееся тем, что транспортирующее устройство (23) с направляющими устройствами расположено непосредственно ниже по потоку относительно действующего поперек продольных краев (7a, 7b, 8a, 8b) полотен (7, 8) резательного устройства (24).

10. Устройство по п.8 или 9, отличающееся тем, что перед резательным устройством (24) расположено приводимое в действие с возможностью регулирования транспортирующее средство (20), выполненное для перемещения полотен (7, 8) через резательное устройство (24) на транспортирующее устройство (23).

11. Устройство по п.8, отличающееся тем, что по меньшей мере одно из направляющих средств (28, 29), в частности нижнее направляющее средство (29), образовано движущейся по замкнутой траектории транспортировочной лентой.

12. Устройство по п.8, отличающееся тем, что по меньшей мере одно из направляющих средств (28, 29), в частности верхнее направляющее средство (28), содержит множество транспортировочных роликов.

13. Устройство по п.8, отличающееся тем, что только одно из направляющих средств (28, 29), в частности нижнее направляющее средство (29), приводится в действие с возможностью регулирования, в то время как другое направляющее средство (28) является пассивным.

14. Устройство по п.8, отличающееся тем, что одно из направляющих средство (28, 29), в частности нижнее направляющее средство (29), расположено стационарно, в то время как другое направляющее средство (28) выполнено с возможностью перемещения между позицией захвата, в которой оно прилегает к направляющему средству (29), и позицией высвобождения, в которой оно расположено на расстоянии от направляющего средства (29).

15. Устройство по п.8, отличающееся тем, что подъемное средство (31) содержит две раздельные опорные поверхности, к которым подводится соответственно один из обращенных друг к другу, расположенных внахлест продольных краев (7a, 8a) выкроек (7', 8').

16. Устройство по п.15, отличающееся тем, что опорные поверхности расположены одна над другой.

17. Устройство по п.15, отличающееся тем, что подъемное устройство (31) выполнено, по существу, в виде стержней, причем стержни (32, 33) проходят, в частности, по существу, параллельно продольным краям (7а, 8а) выкроек (7', 8').

18. Устройство по п.15, отличающееся тем, что перед подъемным средством (31) расположены направляющие поверхности (35, 36), которые проходят между направляющими устройствами и которые выполнены для подвода обращенных друг к другу, расположенных внахлест продольных краев (7a, 8a) выкроек (7', 8') на их соответствующие опорные поверхности подъемного средства (31).

19. Устройство по п.8, отличающееся тем, что выравнивающее устройство (9) расположено выше по потоку относительно транспортирующего устройства (23) и, в частности, также выше по потоку относительно резательного устройства (24), действующего поперечно продольным краям (7a, 7b, 8a, 8b) полотен (7, 8).

20. Устройство по п.8, отличающееся тем, что выравнивающее устройство (9) содержит по одной для каждого полотна (7, 8) отклоняющей оси (10, 11), которые расположены параллельно друг другу и под углом более 0 и менее 90°, в частности между 30 и 60°, относительно продольных краев (7a, 7b, 8a, 8b) полотен (7, 8).

21. Устройство по п.20, отличающееся тем, что в нем предусмотрена возможность изменения расстояния между отклоняющими осями (10, 11) с целью обеспечения возможности изменения выравнивания полотен (7, 8) относительно друг друга.

22. Устройство по п.8, отличающееся тем, что перед выравнивающим устройством (9) расположено действующее параллельно продольным краям (7a, 7b, 8a, 8b) полотен (7, 8) резательное устройство (6), которое выполнено для разделения по продольной стороне единственного подводимого к этому резательному устройству (6) полотна (5) упаковочного материала с образованием параллельных полотен (7, 8).

| DE 10330725 A1, 27.01.2005 | |||

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПЛАСТИЧНЫХ ПРОДУКТОВ | 1997 |

|

RU2119441C1 |

| Антагонистические антитела против рецептора IL-7 и способы | 2014 |

|

RU2653430C2 |

Авторы

Даты

2014-02-20—Публикация

2009-10-23—Подача