Изобретение относится к области машиностроения и транспортирования, а именно к подкрановым путям защитной оболочки АЭС.

Существующие конструкции подкрановых путей выполняют из металлических консолей, крепящихся к защитной оболочке АЭС. Такие консоли устанавливают с определенным интервалом с установкой на них металлических подкрановых балок. Круговой подкрановый рельс, как правило, устанавливается на подкрановые балки.

Известен подкрановый путь (авторское свидетельство СССР №1349170, МПК В66С 7/00, приоритет от 08.01.1985) защитной оболочки АЭС, содержащий консольную опору, выполненную из радиально расположенных элементов опоры, установленную на внутренней стороне защитной оболочки, и выполненный по радиусу в плане подкранового пути рельс с элементами крепления, подкрановые балки, выполненные по радиусу в плане, при этом каждая балка соединена с одним из элементов опоры неподвижно, с другим элементом с возможностью перемещения по нормали к радиусу кривизны балки, а торцы свободных концов балок размещены с зазором относительно торцов смежных с ними балок.

Недостатком данной конструкции является низкая надежность, обусловленная тем, что подкрановые балки работают в сложном напряженно-деформированном состоянии. При восприятии вертикальных нагрузок подкрановая балка работает полным сечением по схеме однопролетной разрезной балки, горизонтальные нагрузки передаются на подкрановую балку через ее верхний пояс, что приводит к работе подкрановой балки на кручение, а аварийные температурные воздействия приводят к сложной деформации подкрановой балки. Учитывая эксцентриситет при передаче вертикальных нагрузок, возникающий из-за формы подкрановой балки (балка выполнена по радиусу), в балке возникают дополнительные усилия от кручения. Все вышеперечисленные усилия передаются с подкрановой балки на консольную опору через болты. В связи с этим возникает проблема в разработке узлов крепления (болтового соединения) балки и консольной опоры, которые, с одной стороны, должны обеспечить надежное (жесткое) крепление подкрановой консоли и балки, а с другой стороны должны быть податливы для исключения возможности возникновения больших внутренних усилий в подкрановой балке при ее нагреве в случае аварийного температурного воздействия или сейсмических колебаний.

Технический результат заявленного изобретения заключается в повышении надежности подкранового пути защитной оболочки АЭС.

Задачей, на решение которой направлено изобретение, является исключение рисков схода и опрокидывания крана с подкранового пути в условиях запроектных аварий и сейсмических нагрузок.

Указанный технический результат достигается тем, что в подкрановом пути защитной оболочки атомной электростанции, содержащем равномерно установленные по окружности и закрепленные на одном уровне на внутренней стороне защитной оболочки с зазором друг к другу консольные опоры и установленный сверху на консольные опоры рельс, выполненный в форме окружности с радиусом подкранового пути и соединенный с консольными опорами элементами крепления, согласно настоящему изобретению каждая консольная опора выполнена из установленных параллельно друг другу верхней и нижней горизонтальных пластин, скрепленных друг с другом вертикальными продольными и поперечными ребрами, при этом одним концом пластины и поперечные ребра закреплены в железобетонной конструкции защитной оболочки, на концах пластин, обращенных к защитной оболочке, с обеих сторон выполнены боковые вырезы, а в верхней части торца консольной опоры с противоположной от защитной оболочки стороны выполнен выступ.

Преимущественно концы пластин и поперечных ребер снабжены анкерами, закрепленными в железобетонной конструкции защитной оболочки.

Основным преимуществом заявленного изобретения является отсутствие подкрановых балок и болтовых узлов крепления, а также выполнение консольной опоры из установленных параллельно друг другу верхней и нижней горизонтальных пластин, скрепленных друг с другом вертикальными продольными и поперечными ребрами.

В таком техническом решении передача усилий от крана на железобетонные конструкции защитной оболочки происходит непосредственно через консольную опору за счет анкеровки ее верхней и нижней пластин и поперечных ребер в железобетонные конструкции защитной оболочки. При этом выступ, выполненный в верхней части торца консольной опоры с противоположной от защитной оболочки стороны, используется для удержания крана на рельсах при вертикальных сейсмических воздействиях за счет зацепления за этот выступ антисейсмических подхватов, связанных с балкой мостового крана. Горизонтальные нагрузки передаются непосредственно через верхнюю пластину консольной опоры.

Указанная конструкция консольных опор обеспечивает возникновение только сжимающих и растягивающих усилий, передающихся на железобетонные конструкции защитной оболочки, при отсутствии эффекта кручения и нагрузок на изгиб в элементах подкранового пути. Продольные и поперечные ребра обеспечивают устойчивость верхней пластины консольной опоры. Для исключения внутренних усилий в консольных опорах при температурном расширении они установлены с зазором относительно друг друга.

При размещении консольных опор рядом с друг другом боковые вырезы на концах пластин, обращенных к защитной оболочке, образуют технологические проемы, через которые обеспечивается пропуск водородной смеси к дожигателям водорода, что исключает возможность скопления взрывоопасной смеси под подкрановым путем. Помимо этого, технологические проемы могут быть использованы для монтажа технологических и электрических систем, например, трубопроводов, электрических кабелей и др.

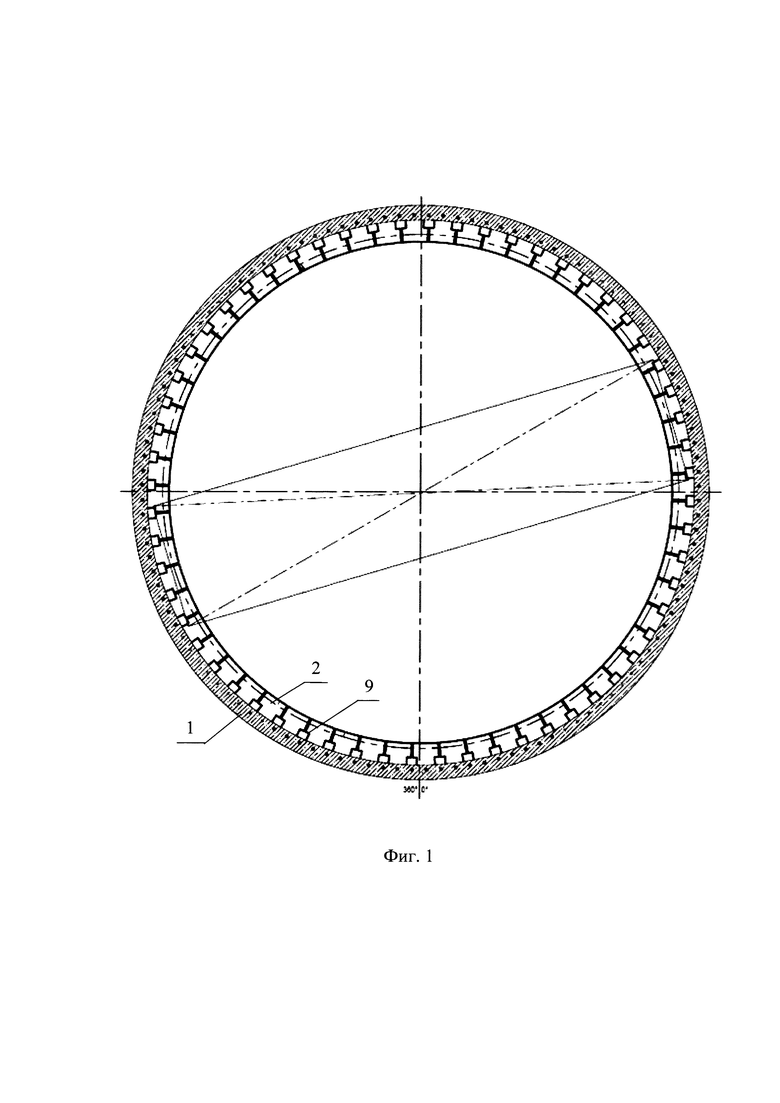

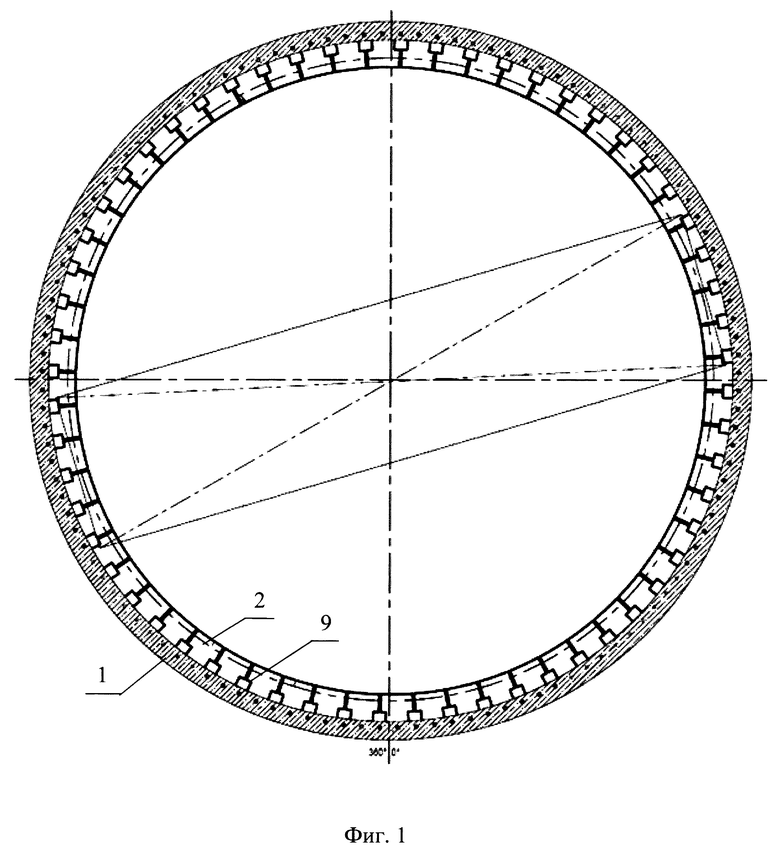

На фиг. 1 изображен подкрановый путь защитной оболочки АЭС, выполненный в соответствии с заявленным изобретением (вид сверху).

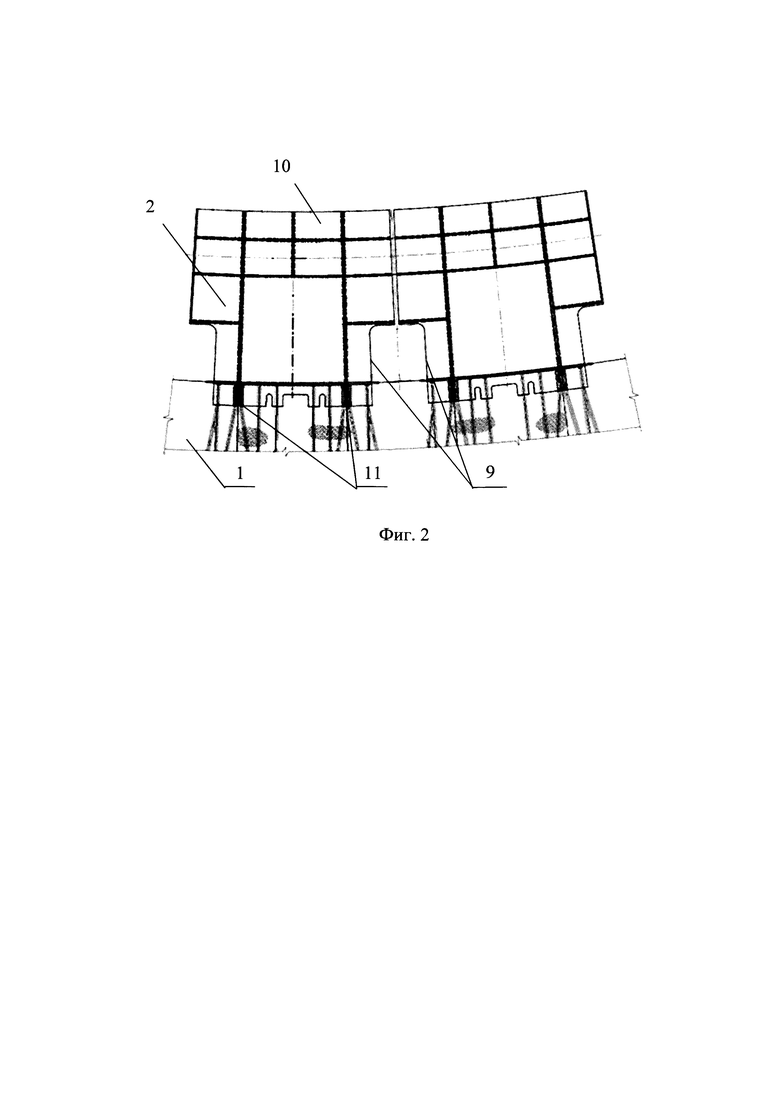

На фиг. 2 изображены консольные опоры, установленные с зазором относительно друг друга (вид сверху).

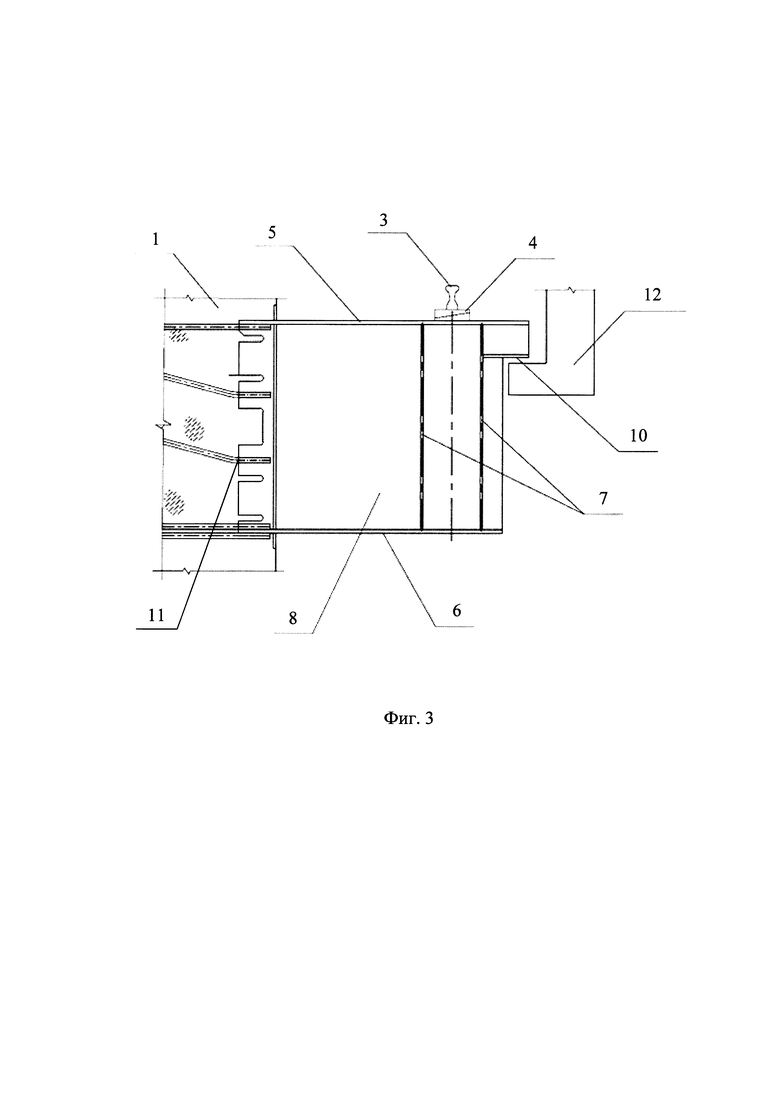

На фиг. 3 изображена консольная опора (вид в разрезе).

Как показано на фиг. 1-3, подкрановый путь содержит равномерно установленные по окружности и закрепленные на одном уровне на внутренней стороне защитной оболочки 1 с зазором друг к другу консольные опоры 2 и установленный сверху на консольные опоры 2 рельс 3. Рельс 3 выполнен в форме окружности с радиусом подкранового пути и соединен с консольными опорами 2 элементами 4 крепления.

Каждая консольная опора 2 выполнена из установленных параллельно друг другу верхней 5 и нижней 6 горизонтальных пластин, скрепленных друг с другом вертикальными продольными 7 и поперечными 8 ребрами. Одним концом верхние 5 и нижние 6 горизонтальные пластины и поперечные ребра 8 закреплены в железобетонной конструкции защитной оболочки 1.

На концах пластин 5 и 6, обращенных к защитной оболочке 1, с обеих сторон выполнены боковые вырезы 9, придающие пластинам 5 и 6 Т-образную форму. В верхней части торца консольной опоры 2, образованного продольными ребрами 7, с противоположной от защитной оболочки 1 стороны на свободном конце выполнен выступ 10.

В предлагаемом варианте исполнения концы пластин 5 и 6 и поперечные ребра 8 снабжены анкерами 11, закрепленными в железобетонной конструкции защитной оболочки 1, что способствует надежному закреплению консольной опоры 2.

Заявленное изобретение реализуется следующим образом.

Во время работы кран движется по рельсу 3, соединенному с консольными опорами 2 элементами крепления 4. Нагрузки, возникающие на консольных опорах 2, передаются на железобетонные конструкции защитной оболочки 1 через анкеры 11, которыми снабжены пластины 5 и 6 и концы поперечных ребер 8. Горизонтальные нагрузки передаются непосредственно через верхнюю пластину 5 консольной опоры 2, что вызывает в ней сжимающие и растягивающие усилия, которые передаются на железобетонные конструкции, при этом отсутствует эффект кручения. Вертикально установленные и перпендикулярно закрепленные к верхней 5 и нижней 6 пластинам продольные 7 и поперечные 8 ребра обеспечивают устойчивость верхней пластины 5 консольной опоры 2.

При возникновении аварийных ситуаций консольные опоры 2 нагреваются и расширяются, но за счет зазора (температурного шва) между ними не возникает дополнительных напряжений. В условиях вертикальных сейсмических воздействий консольная опора 2 обеспечивает удержание крана на рельсе 3 за счет упора антисейсмических подхватов мостового крана 12 (не являются частью устройства) в выступ 10.

С целью исключения возможности скопления под подкрановым путем взрывоопасной водородной смеси, выделяющейся в ходе технологических процессов, происходящих в атомной реакторе, которое может привести к взрыву и повреждению крана, в заявленном подкрановом пути предусмотрены технологические проемы, образованные боковыми вырезами 9, выполненными с обеих сторон на обращенных к защитной оболочке 1 концах пластин 5 и 6 рядом расположенных консольных опор 2, обеспечивающие беспрепятственный пропуск водородной смеси к дожигателям водорода.

Дополнительно технологические проемы могут быть использованы для пропуска технологических и электрических систем и коммуникаций.

С учетом конструктивных размеров консольных опор 2 размер технологического проема, образуемого боковыми вырезами 9 рядом расположенных консольных опор 2, в подкрановом пути атомной станции может составлять 600×600 мм.

Использование заявленной конструкции подкранового пути позволяет повысить надежность подкранового пути, предназначенного для перегрузки ядерного топлива, исключить сход или опрокидывание крана с рельса в условиях запроектных аварий или сейсмических нагрузок, а также исключить возможность скопления под подкрановым путем взрывоопасной водородной смеси, выделяющейся в ходе технологических процессов, происходящих в атомном реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ДЛЯ КРЕПЛЕНИЯ РЕЛЬСОВ | 1996 |

|

RU2114046C1 |

| Подкрановый путь защитной оболочки АЭС | 1985 |

|

SU1349170A1 |

| Реакторное отделение АЭС повышенной сейсмостойкости | 2021 |

|

RU2753764C1 |

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| СПОСОБ ПОДЪЕМА И ТРАНСПОРТИРОВКИ КРУПНЫХ ЧАСТЕЙ ПОДЗЕМНОЙ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2655088C1 |

| СПОСОБ РАЗГРУЗКИ АВАРИЙНОЙ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ, ИСЧЕРПАВШЕЙ СВОЮ НЕСУЩУЮ СПОСОБНОСТЬ, В РЕЗУЛЬТАТЕ КОРРОЗИИ БЕТОНА И АРМАТУРЫ | 2008 |

|

RU2415239C2 |

| СПОСОБ ГАШЕНИЯ ДИНАМИКИ ВОЗДЕЙСТВИЙ МОСТОВЫХ КРАНОВ И ПОЛНОЙ РАЗГРУЗКИ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ КОЛОННЫ, РАЗРУШАЮЩЕЙСЯ ОТ КОРРОЗИИ БЕТОНА И АРМАТУРЫ | 2010 |

|

RU2457998C2 |

| Опорный узел подкранового пути | 1989 |

|

SU1668275A1 |

| Способ монтажа верхнего яруса цилиндрической части железобетонной оболочки с консольной балкой подкранового пути | 1989 |

|

SU1656099A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ С КОЛОННОЙ | 1995 |

|

RU2141547C1 |

Изобретение относится к области машиностроения и транспортирования, а именно к подкрановым путям защитной оболочки АЭС. Подкрановый путь защитной оболочки атомной электростанции содержит равномерно установленные по окружности и закрепленные на одном уровне на внутренней стороне защитной оболочки с зазором друг к другу консольные опоры и установленный сверху на консольные опоры рельс, выполненный в форме окружности с радиусом подкранового пути и соединенный с консольными опорами элементами крепления. Каждая консольная опора выполнена из установленных параллельно друг другу верхней и нижней горизонтальных пластин, скрепленных друг с другом вертикальными продольными и поперечными ребрами. Одним концом пластины и поперечные ребра закреплены в железобетонной конструкции защитной оболочки, на концах пластин, обращенных к защитной оболочке, с обеих сторон выполнены боковые вырезы, а в верхней части торца консольной опоры с противоположной от защитной оболочки стороны выполнен выступ. Достигается повышение надежности подкранового пути защитной оболочки АЭС. 1 з.п. ф-лы, 3 ил.

1. Подкрановый путь защитной оболочки атомной электростанции, содержащий равномерно установленные по окружности и закрепленные на одном уровне на внутренней стороне защитной оболочки с зазором друг к другу консольные опоры и установленный сверху на консольные опоры рельс, выполненный в форме окружности с радиусом подкранового пути и соединенный с консольными опорами элементами крепления, отличающийся тем, что каждая консольная опора выполнена из установленных параллельно друг другу верхней и нижней горизонтальных пластин, скрепленных друг с другом вертикальными продольными и поперечными ребрами, при этом одним концом пластины и поперечные ребра закреплены в железобетонной конструкции защитной оболочки, на концах пластин, обращенных к защитной оболочке, с обеих сторон выполнены боковые вырезы, а в верхней части торца консольной опоры с противоположной от защитной оболочки стороны выполнен выступ.

2. Подкрановый путь защитной оболочки атомной электростанции по п. 1, отличающийся тем, что концы пластин и поперечных ребер снабжены анкерами, закрепленными в железобетонной конструкции защитной оболочки.

| Подкрановый путь защитной оболочки АЭС | 1985 |

|

SU1349170A1 |

| US 4181231 A1, 01.01.1980 | |||

| 0 |

|

SU100509A1 | |

| Прибор для определения пористости шлифовальных кругов | 1940 |

|

SU62101A1 |

| US 4722170 A, 02.02.1988. | |||

Авторы

Даты

2022-12-19—Публикация

2021-07-27—Подача