Изобретение относится к подъемно-транспортному машиностроению, а именно к кранам, которые применяются на объектах использования атомной энергии (ОИАЭ). Кран ОИАЭ предназначен для выполнения транспортно-технологических операций по перемещению чехлов с отработавшим ядерным топливом (ОЯТ), чехлов с твердыми радиоактивными отходами (ТРО) и защитных крышек транспортных контейнеров (ТК) в условиях защитной камеры.

Кран может также использоваться для подъема и перемещения различного оборудования в защитной камере.

Известны мостовые краны общего назначения с электрическим приводом («Справочник по кранам», под редакцией А.И.Дукельского, том 2, «Машиностроение», Ленинград, 1993. Глава 2, § 5, стр.23-48).

Известен также мостовой кран (RU 2005122250 А, кл. В66С 17/00, 2007.01.20), содержащий мост или пролетное строение крана, опирающийся на концевые балки или опоры крана, в зависимости от типа крана (мостовой или козловой), по которому перемещается грузовая тележка, тяговый орган с крюковой подвеской и системой блоков, в котором на грузовой тележке располагается только привод перемещения грузовой тележки, а привод механизма подъема и опускания груза располагается стационарно в районе концевой балки или опоры крана, что в случае использования крана в защитной камере затрудняет их эксплуатацию и возможный ремонт.

Известен «Мостовой кран подвесной электрический для объектов использования атомной энергии» (п.57264 публ. 2006.10.10), содержащий пролетное строение, включающее в себя одну двутавровую балку, две концевые поперечные балки, первая из которых соединена с пролетным строением жестко, а вторая - с возможностью ограниченного продольного перемещения, причем пролетное строение с двух сторон имеет консольные участки, механизм перемещения крана, включающий в себя смонтированные на каждой концевой поперечной балке с возможностью перемещения по подкрановым путям два катка, один из которых выполнен приводным, грузонесущую тележку, установленную с возможностью продольного перемещения вдоль пролетного строения посредством привода, механизм подъема груза с крюковой подвеской и пульт управления указанными приводами, отличающийся тем, что пролетное строение дополнительно содержит три двутавровые балки, причем все упомянутые двутавровые балки расположены параллельно друг другу и на расстоянии друг относительно друга, а концевые поперечные балки прикреплены к верхним полкам всех двутавровых балок, при этом к верхним полкам двутавровых балок пролетного строения в зоне первой концевой балки жестко прикреплена площадка, на которой смонтирован механизм подъема, а грузонесущая тележка установлена своими катками на обращенных друг к другу полках двух внутренних двутавровых балок, привод перемещения тележки смонтирован в зоне первой поперечной концевой балки на консольном участке пролетного строения, на поперечных концевых балках на вертикальных осях смонтированы направляющие ролики, а на торцах этих балок закреплены буферы, при этом на одном из консольных участков пролетного строения смонтирован, по меньшей мере, один шкаф для электрооборудования, с которым соединен указанный пульт управления.

Спецификой кранов для объектов использования атомной энергии, применяемых в защитных камерах, является то, что они должны обеспечивать безопасность как при нормальных условиях эксплуатации, так и в аварийных ситуациях, обладать максимальной надежностью, управляться дистанционно извне защитной камеры и обеспечивать перевод груза в безопасное положение без захода обслуживающего персонала в защитную камеру при возникновении неисправности крана. Кроме того, кран должен иметь дублирование важных для безопасности систем, в частности дублирование электромеханических приводов ручными.

В основу изобретения положена задача разработать кран защитной камеры для разделки отработавшего ядерного топлива максимально надежный, обеспечивающий безопасность как при нормальных условиях эксплуатации, так и в аварийных ситуациях, управляемый дистанционно извне защитной камеры и обеспечивающий перевод груза в безопасное положение при возникновении неисправности крана без захода обслуживающего персонала в защитную камеру.

Технические результаты от использования изобретения заключаются:

- в повышении надежности крана за счет использования как основных, так и аварийных приводов перемещения грузовой тележки и механизма подъема груза,

- в улучшении радиационных условий при эксплуатации и ремонтах оборудования, размещенного вне защитной камеры,

- в возможности закончить транспортную операцию при отказе элементов оборудования за счет использования ручных приводов,

- в исключении падения и горизонтального смещения груза при обрыве одного из грузовых канатов.

Заявляемый технический результат достигается за счет того, что в механизме подъема груза применены два независимых грузовых каната, исключающих падение груза при обрыве одного из них.

Желательно применение аварийного механизма подъема груза, предназначенного для перемещения захвата в вертикальном направлении и состоящего из мотор-редуктора со встроенным тормозом, расположенного в чистой зоне, основного редуктора с отсчетным устройством и датчиком контроля превышения скорости, расположенного в камере, барабана, служащего для намотки каната, и основного тормоза, что позволит закончить транспортную операцию при отказе основного механизма подъема груза.

Целесообразно использовать основной и аварийный приводы перемещения грузовой тележки крана и фиксацию грузовой тележки во время подъема груза, так же как и использовать основной и аварийный приводы перемещения захвата, что позволит закончить транспортную операцию и значительно улучшить радиационную обстановку в случае возникновения необходимости ремонта оборудования в защитной камере.

Заявляемый технический результат достигается за счет того, что на грузовой тележке размещаются только направляющие блоки канатов механизма подъема груза и блоки канатов механизма управления захватом, а также привод перемещения платформы.

Целесообразно барабаны и основные редукторы рабочего и аварийного приводов перемещения захвата установить неподвижно на платформах, расположенных по краям защитной камеры. Основные редукторы через проходки в потолке защитной камеры предпочтительно соединить с мотор-редукторами и расположить их в ремонтном зале вне защитной камеры.

Данная схема размещения электроприводов в безопасной зоне за стенами защитной камеры позволит, в случае отказа какого-либо механизма, их отремонтировать или с помощью рукояток ручных приводов транспортировать груз в безопасное положение.

Грузозахватное устройство целесообразно подвесить на двух отдельных грузовых канатах, проходящих через блоки, установленные один над другим на грузовой тележке, с четырехкратным полиспастом прямого действия. При этом блоки должны быть установлены под углом так, чтобы линия пересечения плоскостей, проходящих через центры канавок блоков, совпадала с вертикальной осью захвата, чтобы в случае обрыва одного грузового каната не происходило смещение центра массы груза и была бы обеспечена высокая безопасность механизма перемещения груза. Данная схема обеспечивает вертикальность подъема груза.

Для захватывания и удерживания груза при производстве работ необходимо применять управляемый захват.

На консолях, на которых размещаются подкрановые пути, необходимо установить ограждения для прохода вдоль подкрановых путей с обеих сторон защитной камеры.

Эти и другие особенности заявляемого изобретения будут приведены ниже со ссылками на прилагаемые чертежи, где:

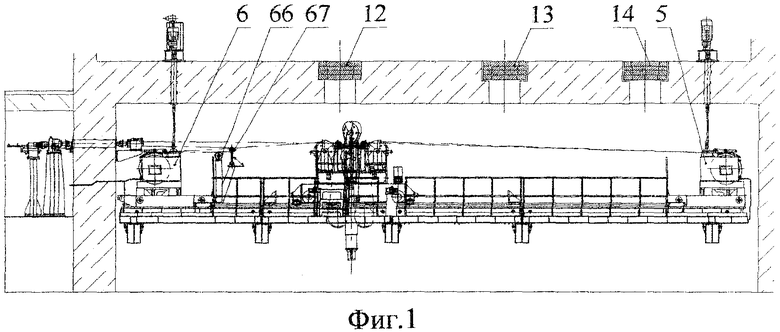

фиг.1 - общий вид крана,

фиг.2 - общий вид крана, вид сверху,

фиг.3 - общий вид крана, вид сбоку,

фиг.4 - общий вид грузовой тележки,

фиг.5 - общий вид грузовой тележки, вид сбоку,

фиг.6 - общий вид грузовой тележки, вид сверху,

фиг.7 - аварийный привод перемещения грузовой тележки,

фиг.8 - аварийный привод перемещения грузовой тележки, вид по стрелке А,

фиг.9 - устройство фиксации тележки,

фиг.10 - основной механизм подъема груза,

фиг.11 - основной механизм подъема груза, вид сбоку,

фиг.12 - аварийный механизм подъема груза,

фиг.13 - аварийный механизм подъема груза, вид сбоку,

фиг.14 - механизмы управления захватом,

фиг.15 - механизмы управления захватом,

фиг.16 - захват (вид сбоку),

фиг.17 - захват (вид спереди),

фиг.18 - элементы управления захватом,

фиг.19 - элементы управления захватом,

фиг.20 - схема запасовки грузовых канатов,

фиг.21 - схема запасовки управляющих канатов.

Кран отделения разделки отработанного ядерного топлива состоит из следующих основных узлов (фиг.1-21):

1) грузовой тележки 1 (фиг.2, конструкция на фиг.4÷6)

2) подкрановых путей 2 (фиг.1), установленных на консолях 3

3) аварийного привода перемещения грузовой тележки 4 (фиг.2, конструкция на фиг.7÷8)

4) устройства фиксации грузовой тележки 8 (фиг.3, конструкция на фиг.9)

5) механизм подъема груза 5 (фиг.1, конструкция на фиг.10÷11)

6) аварийного механизма подъема груза 6 (фиг.1, конструкция на фиг.12÷13)

7) привода управления захватом 7 (фиг.2, конструкция на фиг.14÷15)

8) захвата 9 (фиг.3, конструкция на фиг.16÷17)

9) площадок обслуживания 11 (фиг.2)

Грузовая тележка 1 перемещается по подкрановым путям 2 (фиг.1), установленным на консолях 3, выступающих из стен защитной камеры, на которых установлены ограждения для прохода вдоль подкрановых путей с обеих сторон пролета защитной камеры.

Монтаж и демонтаж оборудования защитной камеры проводят через монтажные проемы 12, 13, 14.

Особенностью конструкции является размещение на грузовой тележке 1 только направляющих блоков и привода перемещения платформы.

Грузовая тележка 1 (фиг.4÷6) представляет собой раму сварной конструкции 15, состоящую из двух продольных и двух поперечных балок, на которых закреплен корпус 16, ребра жесткости и настил.

Грузовая тележка перемещается по рельсам на двух приводных 17 и двух холостых 18 ходовых колесах. Приводные колеса закреплены на валах на шпонках, и каждое колесо через две зубчатые муфты 19 соединено с мотор-редуктором 20. Холостые колеса закреплены на эксцентриковых осях, с помощью которых производится регулировка положения платформы.

На концах продольных балок рамы установлены буферы 21 и 22. Причем буферы 22 выполнены с направляющими роликами 23, установленными на эксцентриковых осях, с помощью которых производят регулировку положения колес относительно рельса, а также выставляют зазор между боковыми поверхностями рельсов и роликами. Кроме того, на продольных балках установлены упоры 24, предотвращающие отрыв платформы от рельсов при действии сейсмических нагрузок.

На продольной балке с буферами 21 установлен блок выключателей 25, предназначенный для остановки платформы в крайних положениях, и фиксаторы 26 и 27, предназначенные для фиксации платформы над осью шахты МБК и осью чехла с ТРО. Фиксаторы 26 и 27 выполнены с конечными выключателями, сигнализирующими о фиксации платформы.

На корпусе рамы 16 установлена плита 28 с направляющими блоками 29, 30, 31 и 32 для грузового каната. Плита 28 с блоками предназначена для наведения оси захвата на грибок чехла в направлении поперек камеры с целью компенсации строительных погрешностей. Настройка положения оси захвата в поперечном направлении производится при монтаже тележки на объекте с помощью четырех винтов 33.

Блоки 30 и 31 установлены один над другим. При этом блоки установлены под углом так, что линия пересечения плоскостей, проходящих через центры канавок блоков, совпадает с вертикальной осью захвата, и в случае обрыва одного грузового каната не происходит смещение центра массы груза.

Блок 31 устанавливают на наборах планок, с помощью которых при монтаже компенсируется разница длин канатов. Блоки 32 выполнены с датчиками усилия, встроенными с помощью рычажных систем в опоры блоков. Кроме того, на плите 28 установлены упоры 34 и 35, ограничивающие крайнее верхнее положение захвата. Упор 35 выполнен с тремя микровыключателями крайнего верхнего положения захвата.

На плите 28 установлены направляющие блоки 36, 37, 38 и 39 для проводки каната управления захватом.

На верхней плоскости площадки обслуживания грузовой тележки установлен датчик положения платформы 40.

На другом конце вала датчика положения платформы 40 установлен рычаг 41 с двумя шестернями, одну из которых зацепляют с рейкой, расположенной на подкрановых путях, с возможностью определения положения грузовой тележки в защитной камере.

Датчик положения грузовой тележки представляет собой многоступенчатый редуктор, у которого на входном валу установлен рычаг 41 с двумя шестернями, а два выходных вала с помощью муфт соединяют с роторами бесконтактных датчиков угла.

Для обеспечения безопасности площадки обслуживания, предназначенные для доступа и обслуживания оборудования, ограждены перилами 30.

В помещении, примыкающем к торцевой стене защитной камеры, расположен аварийный привод перемещения грузовой тележки, который обеспечивает возможность перемещения платформы по продольной оси защитной камеры по направлению к шахте МБК в случае отказа привода перемещения платформы. Аварийный привод перемещения грузовой тележки (фиг.7÷8) включает в себя мотор-редуктор 44, установленный на опоре 45, зубчатые муфты 46 и 47, вал 48, установленный в закладной проходке 49, конический редуктор 50 и лебедку 51. Выходной вал конического редуктора 50 соединен через шлицевую муфту 52 с валом лебедки 51. Канат 53 аварийного перемещения грузовой тележки, закрепленный прижимами на барабане лебедки 51, для обеспечения натяжения навитых на барабан витков каната и предотвращения выхода каната из канавки барабана лебедки прижат роликами 54.

Второй конец каната закреплен на грузовой тележке.

Для исключения смещения грузовой тележки и исключения нагрузки на основной механизм перемещения тележки в процессе подъема груза предусматривается устройство фиксации тележки.

Устройство фиксации тележки (фиг.9) представляет собой корпус 55, смонтированный на стойке 56, установленной на одной из консолей 3 подкрановых путей 2 (фиг.1). В корпусе смонтированы гидроцилиндр 57, который, воздействуя на штырь 58, фиксирует грузовую тележку над осью шахты загрузки или осью чехла с ТРО с помощью фиксаторов 26 или 27 (фиг.5÷6). Рабочее тело подводится к штуцерам 59 и 60. Кроме того, в корпусе смонтирован микровыключатель 61, подающий сигнал о фиксации платформы.

Кран отделения разделки отработавшего ядерного топлива оснащен основным и аварийным механизмами подъема груза. Каждый механизм подъема груза обеспечивает независимое транспортирование груза в заданное безопасное положение в нормальных условиях эксплуатации.

Барабан 62 (фиг.11) основного механизма подъема груза и основной редуктор 63 установлены неподвижно на платформе 64, расположенной у торцевой стены защитной камеры на подкрановых путях 2.

На реборде барабана 62 установлен ленточный тормоз 65.

На основном редукторе 63 установлен датчик положения захвата 66.

Вал барабана 62 установлен на двух опорах 67 и 68. На наружной поверхности барабана 62 выполнены три винтовых канавки. Две канавки предназначены для навивки двух грузовых канатов, на которых подвешено грузозахватное устройство, и одна - для навивки каната управления захватом. Концы канатов закреплены на барабане прижимными планками. Для обеспечения натяжения уложенных на барабан витков грузовых и управляющего канатов и предотвращения выхода канатов из канавок последние витки прижаты ко дну канавок роликами прижимного устройства 69. Усилие прижима регулируют с помощью грузов.

Выходной вал основного редуктора 63 с помощью зубчатой муфты 70 соединен с валом барабана 62. Другой конец выходного вала соединен с датчиком положения захвата 66.

Датчик положения захвата 66 представляет собой многоступенчатый редуктор, у которого на входном валу выполнены шлицы для соединения с валом редуктора 63, и два выходных вала, которые с помощью муфт соединены один с ротором бесконтактного датчика угла, определяющего положение захвата по высоте, а другой - с выходным валом с тахометром системы контроля превышения скорости. Кроме того, на выходном конце последнего вала редуктора выполнен диск с кулачком, который воздействует на микровыключатели, по сигналам которых происходит переход на малую скорость и отключение привода перемещения при достижении захватом крайнего нижнего положения.

Входной вал основного редуктора 63 с помощью шарнирных муфт, промежуточного вала 71, вала 72, установленного в закладной 73 в потолке камеры, соединен с мотор-редуктором 74, который смонтирован на опоре 75. Опора установлена на закладной плите в монтажном зале.

Конструкция аварийного механизма подъема груза (фиг.12÷13) аналогична конструкции основного механизма подъема груза.

Основные отличия заключаются в следующем:

- в случае необходимости на второй выходной вал электродвигателя мотор-редуктора 76 с помощью муфты 77 может быть установлен аварийный червячный ручной привод 78;

- барабан аварийного механизма подъема груза 79 короче основного, так как он предназначен для транспортирования груза в безопасное положение в случае отказа основного механизма подъема груза;

- на платформе аварийного механизма подъема груза установлен блок 80 для каната управления захватом и блок 81 для каната аварийного перемещения грузовой тележки 1;

- на платформе установлена площадка 82 для обеспечения доступа к механизмам, расположенным на стене камеры;

- датчик положения захвата вместо микровыключателя, по сигналу которого происходит переход на малую скорость, оснащен микровыключателем исходного положения аварийного механизма подъема груза.

Механизмы подъема груза выполнены с основными (ленточные тормоза 65) и дополнительными автоматическими действующими независимо один от другого тормозами. Основные тормоза установлены на ребордах барабанов механизмов подъема груза. Дополнительные тормоза встроены в электродвигатели мотор-редукторов.

Привод управления захватом (фиг.14÷15) установлен в помещении, примыкающем к торцевой стене защитной камеры (чистая зона). Привод управления захватом поднимает управляющую втулку захвата и обеспечивает сцепление и расцепление рычагов захвата с грибком транспортируемого изделия. Привод управления захватом состоит из редуктора 83, установленного на стойке 84 и преобразующего вращение электродвигателя 85 в линейное перемещение исполнительного органа, выходным звеном которого является винт 86, поступательно перемещающийся в направляющих 87. В качестве тормоза используется электромагнитная тормозная муфта 88, установленная на редукторе 83. На одном конце винта 86 установлена вилка 89 с блоком 90, на другом конце винта 86 установлен копир 91, взаимодействующий с бесконтактными выключателями 92, отключающими привод при достижении винтом 86 конечных рабочих положений. При несрабатывании выключателей 92 привод отключается микровыключателями 93.

Для настройки механизма и завершения начатой операции в аварийной ситуации на валу редуктора 83 выполнен квадрат ручного управления 94, закрытый крышкой 95. Для работы от ручного привода крышка 95 снимается, срабатывает микровыключатель 96, блокируя включение привода.

Канат 97 управления захватом одним концом закреплен на силоизмерительном датчике 98, установленном на торцевой стене защитной камеры, а другим концом через блок 90 на стержне 99, перемещающемся в закладной проходке 100. В защитной камере на стержне 99 установлена вилка 101 с блоком 102, через который проходит канат 103 управления захватом.

Схема запасовки управляющих канатов в защитной камере представлена на фиг.21.

Для управления открытием и закрытием захвата применена канатная система из одного каната 103, установленного параллельно грузовым канатам на барабанах основного (50) и аварийного (50а) механизмов подъема груза.

Кран отделения разделки отработанного ядерного топлива оборудован грузозахватным устройством.

Грузозахватное устройство подвешено на двух отдельных грузовых канатах с четырехкратным полиспастом прямого действия.

Для захватывания и удерживания груза при производстве работ применен управляемый захват, установленный на блоковом подвесе.

Блоковый подвес представляет собой раму 104 (фиг.16, 17 и 18), в центре которой на опорном подшипнике 105 установлен корпус захвата 106. На осях рамы установлены коромысла 107 со сдвоенными блоками 108 для грузовых канатов.

Данная схема обеспечивает вертикальность подъема груза и равномерность нагрузок на барабаны механизма подъема. Для компенсации вытяжки канатов в процессе перемещения груза коромысла могут поворачиваться на осях рамы на угол ±5°. За счет поворота коромысел регулируется разность вытяжки грузовых канатов в процессе работы тележки. Блоки 30 и 31 на грузовой тележке установлены один над другим. При этом блоки установлены под углом так, что линия пересечения плоскостей, проходящих через центры канавок блоков, совпадает с вертикальной осью захвата, и в случае обрыва одного грузового каната не происходит смещение центра масс груза, что обеспечивает высокую безопасность механизма перемещения груза. Схема запасовки грузовых канатов приведена ни фиг.20.

Остановка захвата при опускании на груз происходит по ослаблению натяжения каната от сигнала силоизмерительного датчика, встроенного с помощью рычажной системы в опорах направляющих блоков 32, установленных на грузовой тележке. Для предотвращения разворота захвата в процессе работы полиспаста применены канаты с разным направлением навивки.

На раме 104 установлены упоры 109, контактирующие с микровыключателями крайнего верхнего положения захвата, расположенными на грузовой тележке 1.

На раме установлена проставка 110 с направляющей шпонкой 111, на которую надета крышка 112. На крышке установлен корпус 113 с двумя блоками 114 для управляющего каната. Кроме того, в корпусе установлен шток 115, в нижнюю часть которого вставлен стержень 116.

На бурте 117 корпуса захвата 106 при помощи крышки 118 установлена управляющая втулка 119. Кроме того, в корпусе захвата на осях 120 установлены рычаги 121 с роликами 122, а также направляющие ролики 123 и накладка 124 с установочными винтами 125. В нижней части корпуса захвата закреплен наконечник 126, предназначенный для центрирования захвата при его стыковке с грибком груза.

При уменьшении длины управляющего каната, проходящего через блоки 114, относительно грузового каната перемещается вверх шток 115 со стержнем 116, который, в свою очередь преодолев зазор А, перемещает вверх управляющую втулку 119.

При подъеме управляющей втулки 119 нижняя часть ее внутренней поверхности, контактируя с роликами 122 рычагов 121, производит перемещение губок рычагов в положение «захват раскрыт».

Зазор А предназначен для компенсации растяжения грузового каната под нагрузкой и компенсации рассогласования грузового и управляющего канатов при подъеме (опускании) груза (увеличение длины грузового каната относительно управляющего каната). При этом не происходит перемещение управляющей втулки.

Открывание и закрывание захвата осуществляют за счет перемещения управляющей втулки, взаимодействующей с рычагами. Перемещение управляющей втулки производят с помощью привода управления захватом.

Кроме того, для компенсации рассогласования длин управляющего и грузовых канатов на платформе аварийного механизма подъема груза установлен подпружиненный блок 80.

Приводы выполнены с фиксированными установочными скоростями. Возникающие при пуске, остановке и переходе с одной скорости на другую ускорения (замедления) не превышают нормативных требований для горизонтальных перемещений и вертикальных перемещений груза.

Каждый из тормозов механизма подъема для случая действия эксплуатационной нагрузки рассчитан с необходимым коэффициентом запаса торможения.

Приводы перемещения захвата автоматически отключаются с наложением тормозов при превышении номинальной скорости.

Механизмы подъема тележки выполнены с одним концевым выключателем верхнего исходного положения и двумя независимыми концевыми выключателями верхнего аварийного положения, установленными на платформе тележки. Срабатывание каждого концевого выключателя верхнего аварийного положения независимо разрывает цепь питания контактора и приводит к обесточиванию электродвигателя механизма подъема.

Второй концевой выключатель верхнего аварийного положения срабатывает после того, как захват прошел первый выключатель в случае его отказа. При срабатывании второго концевого выключателя механизм подъема груза обесточивается до выяснения причины отказа первого концевого выключателя.

При срабатывании первого концевого выключателя верхнего аварийного положения механизма подъема тележки приводится в действие сигнализация на посту управления.

При приведенном в действие втором концевом выключателе верхнего аварийного положения на посту управления включается световая сигнализация, которая может быть снята после выяснения причины и устранения неисправности, приведшей к продолжению работы привода после прохождения захватом положения, при котором должен срабатывать первый выключатель.

Отключение приводов перемещения захвата в крайнем нижнем положении происходит по сигналам микровыключателей датчиков положения захвата.

В защитной камере организованы ремонтные площадки, обеспечивающие удобный и безопасный доступ к механизмам и электрооборудованию.

Управление механизмами крана осуществляется от аппаратуры, входящей в состав системы управления комплекса оборудования защитной камеры.

В состав изделия входит комплект гидрооборудования, обеспечивающего подачу, распределение и отвод технологической среды (вода) к устройству фиксации грузовой тележки.

Кран для обращения с отработавшим ядерным топливом реакторов РБМК в защитной камере работает следующим образом.

Грузовая тележка устанавливается над одной из рабочих позиций с помощью мотор-редуктора 20, который через муфты 19 передает вращение на ходовые колеса 17.

Грузовая тележка фиксируется в рабочих положениях с помощью штыря 58, перемещаемого гидроцилиндром 57, в который через штуцеры 59 и 60 подается рабочее тело под соответствующим давлением.

При этом срабатывает микровыключатель на фиксаторе 26 или 27, который подает сигнал на пульт оператора «грузовая тележка зафиксирована».

Система управления захватом открывает захват.

При этом срабатывает микровыключатель 92 на приводе управления захватом, который подает сигнал на пульт оператора «захват открыт».

С помощью механизма подъема груза захват опускается.

При достижении определенного расстояния до груза по сигналу бесконтактного датчика угла датчика положения захвата 66 производится переход на малую скорость.

Захват опускается до упора на грибок груза.

При появлении «слабины» грузового каната по сигналам датчиков усилия, встроенных в блоки 32, происходит отключение привода перемещения захвата.

Система управления захватом закрывает захват.

При этом срабатывает микровыключатель 92 на приводе управления захватом, который подает сигнал на пульт оператора «захват закрыт».

Захват с грузом поднимается.

При подъеме груза на заданную высоту по сигналу бесконтактного датчика угла поворота датчика положения захвата 66 происходит отключение привода перемещения захвата.

Штырь 58 устройства фиксации грузовой тележки путем подачи давления через штуцеры 59 и 60 гидроцилиндром 57 выдвигается из фиксатора 26 или 27.

При этом срабатывает микровыключатель на устройстве фиксации грузовой тележки 61, который подает сигнал на пульт оператора «грузовая тележка не зафиксирована».

Грузовая тележка устанавливается с помощью мотор-редуктора 20, который через муфты 19 передает вращение на ходовые колеса 17, над другой позицией.

Грузовая тележка фиксируется в этом положении с помощью штыря 58, перемещаемого гидроцилиндром 57 путем подачи давления через штуцеры 59 и 60.

При этом срабатывает микровыключатель на фиксаторе 26 или 27, который подает сигнал на пульт оператора «грузовая тележка зафиксирована»

С помощью механизма перемещения захвата груз опускается.

При достижении определенного расстояния груза до места установки по сигналу бесконтактного датчика угла датчика положения захвата 66 производится переход на малую скорость.

Груз опускается на место установки.

При появлении «слабины» грузового каната по сигналам датчиков усилия, встроенных в блоки 32, происходит отключение привода перемещения захвата.

Система управления захватом открывает захват.

При этом срабатывает микровыключатель 92 на приводе управления захватом, который подает сигнал на пульт оператора «захват открыт».

Захват поднимается на заданную высоту (место стоянки).

Система управления захватом закрывает захват.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ЧЕХЛОВ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ | 2010 |

|

RU2455715C1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ СТЕЛЛАЖЕЙ | 1990 |

|

RU2017676C1 |

| Способ определения координат мостового крана | 2021 |

|

RU2767796C1 |

| Устройство для загрузки и разгрузки стеллажей | 1981 |

|

SU977335A1 |

| БИБЛИОТЕКА | | 1971 |

|

SU302308A1 |

| Кабельный кран | 1989 |

|

SU1768495A1 |

| КРАН СТРЕЛОВОГО ТИПА | 2006 |

|

RU2305064C1 |

| Система для монтажа мостового крана | 1990 |

|

SU1752715A1 |

| ШТАБЕЛИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2017675C1 |

| Телескопический складской кран | 1975 |

|

SU662003A3 |

Изобретение относится к подъемно-транспортному машиностроению, а именно к кранам, которые используются на объектах использования атомной энергии (ОИАЭ). Кран содержит подкрановые пути, грузовую тележку, механизм перемещения тележки, захват, механизмы подъема груза, механизм управления захватом. Для перемещения грузового захвата используются два независимых грузовых каната, проходящих через два направляющих блока, установленных под углом один над другим на грузовой тележке с возможностью исключения смещения центра масс груза при обрыве одного из грузовых канатов. Тросовые барабаны основного и аварийного приводов перемещения и управления захватом, установленные стационарно на противоположных сторонах внутри защитной камеры, приводятся в движение с помощью валов, проходящих сквозь закладные, установленные в потолочном перекрытие защитной камеры, и приводов, расположенных вне защитной камеры в «чистых» помещениях. Кран имеет устройство фиксации грузовой тележки и аварийный привод перемещения грузовой тележки. Достигается повышение надежности крана, улучшение радиационных условий, исключение падения и горизонтального смещения груза. 4 з.п. ф-лы, 21 ил.

1. Кран для обращения с отработавшим ядерным топливом реакторов в защитной камере, содержащий подкрановые пути, грузовую тележку, механизм перемещения тележки, захват, механизмы подъема груза, механизм управления захватом, отличающийся тем, что для перемещения грузового захвата используются два независимых грузовых каната, проходящих через два направляющих блока, установленных под углом один над другим на грузовой тележке, при этом линия пересечения плоскостей, проходящих через центры канавок блоков, совпадает с вертикальной осью захвата с возможностью исключения смещения центра масс груза при обрыве одного из грузовых канатов, на грузовой тележке размещаются направляющие блоки канатов основного и аварийного механизмов перемещения и управления захватом и привод перемещения тележки, тросовые барабаны основного и аварийного приводов перемещения и управления захватом, установленные стационарно, например, на противоположных сторонах внутри защитной камеры, приводятся в движение с помощью валов, проходящих сквозь закладные, установленные в потолочном перекрытии защитной камеры, и приводов, расположенных вне защитной камеры в «чистых» помещениях, управляемый грузовой захват подвешен на блоковом подвесе, выполненном в виде рамы, на осях которой установлены коромысла с блоками для двух основных силовых канатов, привод управления захватом, установленный в помещении, примыкающем к торцевой стене защитной камеры, состоит из редуктора, с установленной на нем тормозной муфтой и квадратом для ручного управления, позволяющего завершить начатую операцию в случае выхода из строя привода, установленного на стойке и преобразующего вращение электродвигателя в линейное перемещение исполнительного органа, выполненного в виде штока, перемещающегося в закладной проходке, выполненной в стене защитной камеры, связанного с ним канатом, проходящим через блок, установленный на вышеупомянутом исполнительном органе с силоизмерительным датчиком, а со стороны защитной камеры с канатом управления захвата, устройство фиксации грузовой тележки, позволяющее фиксировать ее как минимум в двух положениях в защитной камере, исключающее смещение грузовой тележки и снижающее нагрузку на основной механизм перемещения тележки в процессе подъема груза, аварийный привод перемещения грузовой тележки, который обеспечивает возможность перемещения платформы по продольной оси защитной камеры по направлению к шахте загрузки в случае отказа основного привода перемещении грузовой тележки, расположен в помещении, примыкающем к торцевой стене защитной камеры, и включает в себя моторредуктор, зубчатые муфты, вал, установленный в закладной проходке, конический редуктор и лебедку, второй конец каната которой закреплен на грузовой тележке.

2. Кран по п.1, отличающийся тем, что грузовая тележка выполнена в виде рамы сварной конструкции, состоящей из двух продольных и двух поперечных балок с приваренными ребрами жесткости, на которых крепится корпус и настил.

3. Кран по п.1, отличающийся тем, что на концах продольных балок рамы грузовой тележки установлены буферы с направляющими роликами, с помощью которых производится регулировка положения колес относительно рельса подкрановых путей, а также выставляется зазор между боковыми поверхностями рельсов и роликами.

4. Кран по п.1, отличающийся тем, что устройство фиксации грузовой тележки над осью шахты и осью чехла с твердыми радиоактивными отходами выполнено в виде фиксаторов, расположенных на продольной балке рамы грузовой тележки, взаимодействующих со штоком гидроцилиндра, смонтированного на стойке, установленной на одном из консольных выступов подкрановых путей.

5. Кран по п.1, отличающийся тем, что для компенсации рассогласования длин управляющего и грузовых канатов на платформе аварийного механизма подъема груза установлен подпружиненный блок.

| Направитель для ткани | 1937 |

|

SU57264A1 |

| US 4576100 А, 18.03.1986 | |||

| US 4929413 А, 29.05.1990 | |||

| US 5043132 А, 27.08.1991 | |||

| Мостовой кран | 1980 |

|

SU960114A1 |

Авторы

Даты

2009-04-20—Публикация

2007-08-03—Подача