Изобретение относится к области энергетического машиностроения, в частности к устройствам промывки контурных систем паропроизводящих установок, и может быть использован при промывке трубопроводов различных энергетических объектов и систем гидравлики, в том числе при строительстве и ремонте объектов кораблестроения.

Ресурс и эксплуатационная надёжность оборудования систем различного назначения зависят от чистоты внутренних полостей, тщательной очисткой которых можно предотвратить преждевременное изнашивание ответственных элементов конструкции, процессы коррозии и соответственно увеличить продолжительность безотказной работы.

Именно поэтому требования к чистоте внутренних поверхностей и полостей являются обязательными практически для всех систем и энергоустановок, включая атомные. Все эти требования изложены в нормативных документах.

Одним из методов интенсификации предпусковой промывки энергетических объектов и систем гидравлики является использование для очистки двухфазной газожидкостной среды. При постоянном барботаже жидкостной промывочной среды газом происходит дополнительная пульсация установившегося турбулентного потока. Одновременно разрушаются застойные зоны и силы сцепления частиц загрязнения с внутренней поверхностью. Газ подводят с учётом гидравлики полостей каждого промываемого изделия, выявленных мест расположения и размеров застойных зон. Разрушение застойных и вихревых зон и вынос оттуда частиц загрязнения происходит под действием кинетической энергии струи газа. Пузырьки газа способствуют дополнительной турбулизации потока жидкости в слоях, граничащих с поверхностями промываемого изделия. Происходит механическое воздействие пузырьков на посторонние частицы при их разрыве (Б.В. Соловьёв, Е.А. Константинов «Предпусковые очистки и промывки оборудования ЯЭУ», Москва, Энергоатомиздат, 1984. с.107).

Очень важно установить оптимальный состав и расход газожидкостной промывочной среды, существенное увеличение которых приводит к незначительному уменьшению времени смыва посторонних частиц и наоборот, малое отклонение от оптимального значения в сторону уменьшения расхода значительно увеличивает продолжительность промывки.

Другой особенностью процесса барботажа промывочной жидкости сжатым газом является возникающий при этом эффект охлаждения, физически связанный с испарением воды в пузыри (Журнал «Холодильная техника» № 6, 2012).

Сжатый газ, подаваемый для промывки объектов двухфазовой газожидкостной средой, должен быть тонкой степени очистки от воды и масла, так как промывка энергетических объектов производится специальными промывочными стендами с использованием в качестве рабочей жидкости воды высокой чистоты (ВВЧ).

Газ, выработанный промышленным компрессором, содержит влагу и масло, как в парообразном, так и в газообразном состояниях. По пути движения газа происходит дополнительное выделение из него влаги и масла за счет перехода из газообразного состояния в парообразное вследствие его охлаждения. Опыт эксплуатации промышленных масловодоотделителей показал, что выделение масла и влаги из сжатого газа происходит вследствие изменения направления движения и уменьшения скорости сжатого газа, а тонкая степень очистки сжатого газа выполняется путём впитывания остатков воды и масла в активированный заполнитель.

Современные промышленные масловодоотделители работают на рабочем давлении до 0,8 МПа при ёмкости корпуса 1,5 м3 и являются сосудами высокого давления.

Эти масловодоотделители попадают под правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03) и не могут быть использованы по назначению на переносных стендах для промывки гидросистем газожидкостной средой высокого давления на предприятиях судпрома. Такие работы проводятся на стапельных линиях или непосредственно на строящихся объектах, поэтому предлагаемая конструкция масловодоотделителя должна быть безопасной и компактной для включения в заданные габариты стенда промывки.

Устройства подвода сжатого газа к промываемому изделию, используемые на предприятиях Госкорпорации Росатом, конструктивно представляют угловой трубопровод с отверстиями для выхода сжатого газа, который устанавливается в поток промываемого изделия с учётом гидравлики полостей каждого промываемого изделия, выявленных мест расположения и размеров застойных зон (Б.В. Соловьёв, Е.А. Константинов «Предпусковые очистки и промывки оборудования ЯЭУ», Москва, Энергоатомиздат, 1984. с.107, Рис. 9.3).

Известна установка для промывки изделий по авторскому свидетельству №1210920, которая с целью расширения технологических возможностей и улучшения контроля за ходом промывки снабжена средством для подачи газа в магистраль подвода рабочей жидкости к изделию, средством для удаления газа, расположенным на магистрали отвода рабочей жидкости, трёхходовым краном, установленным на сливной магистрали, обратными клапанами, один из которых установлен на сливном трубопроводе гидроциклона тонкой очистки, а другой - на общем разгрузочном трубопроводе гидроциклонов, и трубопроводом, соединяющим трёхходовой кран с общим разгрузочным трубопроводом гидроциклонов, при этом в качестве датчика контроля концентрации продуктов очистки использован прибор, регистрирующий пузырьки газа и твёрдые механические включения, например нефелометр.

Недостатками данной установки являются:

средство для подачи газа в магистраль (промышленный компрессор) подаёт сжатый газ, недостаточно очищенный от влаги и масла, что недопустимо при использовании его для барботажа при промывке изделий, имеющих высокие требования к чистоте внутренних поверхностей;

ограниченное максимальное давление (от промышленного компрессора)

0,8 МПа;

использование в пневмогидравлической схеме гидроциклонов предварительной и тонкой очистки для разделения газожидкостной системы

(газ-жидкость-масло) не обеспечит тонкую степень очистки газа от жидкости и масла (А.М. Мустафаев, Б.М. Гутман «Гидроциклоны в нефтеперерабатывающей промышленности», Москва, Недра, 1981, с. 43, 61, 62);

при удалении газа в средстве для удаления должно быть резко понижено давление газожидкостного потока, что отрицательно повлияет на работу фильтра, установленного на магистрали отвода рабочей жидкости в бак (на сливе).

Известен способ и устройство очистки внутренних полостей герметичного агрегата бытового холодильника по авторскому свидетельству №1143946 путём промывки очищаемых полостей жидким рабочим телом и последующей их продувки; при этом промывку и продувку осуществляют одним рабочим телом соответственно в жидком и парообразном состояниях и дополнительно проводят регенерацию рабочего тела в замкнутом цикле.

Недостатком данного способа и устройства является то, что промывка и продувка осуществляется одним рабочим телом соответственно в жидком и парообразном состояниях, и дополнительно проводят регенерацию рабочего тела в замкнутом цикле. Также вышеизложенный способ очистки внутренних полостей герметичного агрегата принципиально отличается от способа, заложенного в предлагаемом изобретении на стенд промывки гидросистем, поэтому конструкция стенда должна быть принципиально другой.

Известны устройства для ввода газа в жидкость и способы их использования по патенту US №20060033222 A1.

Приведены устройства и способы ввода газа в жидкость. Варианты осуществления рассматриваемых устройств включают в себя рассекатели, которые имеют внутренний элемент, имеющий отверстие для впуска газа и отверстие для выпуска газа, и внешний элемент, который имеет, по меньшей мере, одно барботажное отверстие. Варианты осуществления рассматриваемых устройств конфигурируются для очистки на месте в сосуде и стерилизации на месте в сосуде, например, в соответствии со стандартами Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США («FDA»).

Также предусмотрены способы введения газа в жидкость. Варианты осуществления рассматриваемых способов включают в себя оперативное размещение барботера, имеющего первый или внутренний элемент и второй или внешний элемент, имеющий по меньшей мере одно барботажное отверстие, внутри жидкости, удерживаемой внутри сосуда, и направление газа во второй элемент из первого элемента для выхода газа по меньшей мере из одного барботажного отверстия второго элемента.

Недостаток рассматриваемых устройств:

варианты осуществления рассматриваемых устройств конфигурируются для очистки на месте в сосуде и стерилизации на месте в сосуде, поэтому не могут быть применимы в предлагаемом стенде для промывки гидросистем.

Известен стенд для промывки гидросистем смесью жидкости и сжатого газа №SU509309.

Стенд для промывки гидросистем смесью жидкости и сжатого газа, содержащий магистраль нагнетания, включающую линии подачи жидкости и сжатого газа, подключённые к смесителю, магистраль слива, снабжённую сливной ёмкостью и устройствами для отделения газа и очистки жидкости, и магистраль возврата отрабатываемой жидкости, а с целью повышения производительности промывки, магистраль нагнетания снабжена напорной ёмкостью, соединённой в нижней части со смесителем и магистралью возврата жидкости, а в верхней - с линией подачи сжатого газа.

Недостатки:

напорная ёмкость является сосудом высокого давления и по требованиям техники безопасности не рекомендуется для включения в состав гидравлического оборудования переносного стенда;

представленный в пневмосхеме блок подготовки сжатого газа является типовым и не может обеспечить тонкой степени очистки сжатого газа, выработанного компрессором, от влаги и масла;

прямой ввод сжатого газа создаёт непредсказуемую турбулентность газожидкостной смеси, которая не обеспечивает качественную и быструю промывку внутренних стенок и застойных зон промываемых полостей гидросистем.

Несмотря на указанные недостатки, изобретение по авторскому свидетельству №SU509309 является наиболее близким по технической сущности и достигаемому результату и поэтому принято за прототип.

Задачей предлагаемого изобретения является разработка технологичного, простого и безопасного в эксплуатации, сравнительно недорогого стенда для промывки гидросистем смесью жидкости и сжатого газа, работающего в том числе в зоне стапеля и обеспечивающего интенсивную и качественную промывку с высокой степенью очистки трубопроводов и устройств энергетических объектов и систем гидравлики при значительном сокращении трудоёмкости промывки, экономии энергоресурсов и увеличении моторесурса промываемых изделий.

Основной технический результат, благодаря которому обеспечивается выполнение поставленной задачи, достигается за счёт:

введения в смеситель линии подачи сжатого газа, изготовленной из

U-образных труб, последовательно соединённых в батарею;

установки в трубы блоков фильтров с набором пластин и блоков фильтров с активированным заполнителем;

введения во внутреннюю полость смесителя углового трубопровода с гидротурбинкой.

Получение указанного технического результата обеспечивается в предлагаемом стенде для промывки гидросистем смесью жидкости и сжатого газа, содержащем блок подготовки сжатого газа, магистраль нагнетания, включающую линии подачи жидкости и сжатого газа, подключённые к смесителю, магистраль слива, снабжённую сливной ёмкостью и устройствами для отделения сжатого газа и очистки жидкости, при этом напорная линия подачи воды и линия подачи сжатого газа соединены со смесителем, а линия подачи сжатого газа выполнена из

U-образных труб с внутренним диаметром не более 150 мм, установленных вертикально и соединённых последовательно в виде батареи, имеющей форму параллелепипеда, и в каждую трубу установлены:

блок фильтров с набором пластин, толщиной не более 10 мм, имеющих отверстия для прохождения сжатого газа с угловым смещением на 60° относительно каждой соседней пластины и расстоянием между пластинами 15-20 мм;

блок фильтров с активированным заполнителем.

При этом трубы с каждым типом блоков фильтров установлены поочерёдно, а у смесителя корпус выполнен в виде тройника, имеющего внутренний угловой трубопровод подачи сжатого газа, который введён в полость корпуса тройника через угловое или перпендикулярное отверстие по отношению к соосным отверстиям тройника, и на торце углового трубопровода, находящегося во внутренней полости тройника, смонтирована гидротурбинка с внутренними каналами, проходящими через центр вращения и каждую лопасть с направлением выходной части каналов перпендикулярно и противоположно направлению вращения гидротурбинки.

В частном случае, в нижней части U-образных труб с внутренним диаметром не более 150 мм линии подачи сжатого газа установлены сливные краны и дренажная ёмкость или система.

Линия подачи сжатого газа выполнена из U-образных труб с внутренним диаметром не более 150 мм, установленных вертикально и соединённых последовательно в виде батареи, имеющей форму параллелепипеда, и в каждую трубу установлены:

блок фильтров с набором пластин, толщиной не более 10 мм, имеющих отверстия для прохождения сжатого газа с угловым смещением на 60° относительно каждой соседней пластины и расстоянием между пластинами 15-20 мм;

блок фильтров с активированным заполнителем.

При этом трубы с каждым типом блоков фильтров установлены поочерёдно.

Линия подачи сжатого газа в предлагаемом конструктивном исполнении выполняет функции ресивера, масловодоотделителя грубой и тонкой очистки и регулирующего устройства подачи количества сжатого газа и давления.

Система наполнения линии подачи сжатого газа из систем подачи газа высокого давления (ГВД) предприятий, выполненная из U-образных труб с внутренним диаметром не более 150 мм, которые последовательно соединены и смонтированы в виде блока, имеющего форму параллелепипеда, не попадает под положение «Правил промышленной безопасности при использовании оборудования, работающего под избыточным давлением» (утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 15 декабря 2020 года №536), а, следовательно, не подлежит регистрации и поверкам, как сосуд высокого давления в Ростехнадзоре. Предлагаемая конструкция линии подачи сжатого газа в виде батареи выполняет функцию ресивера, оптимально вписывается в габариты переносного стенда и гарантированно обеспечивает его безопасную работу.

Блок фильтров с набором пластин, имеющих отверстия для прохождения сжатого газа с угловым смещением на 60° относительно каждой соседней пластины и расстоянием между пластинами 15-20 мм образуют лабиринт, в котором сжатый газ многократно меняет направление движения, в результате чего значительная часть воды и масла отделяется и стекает в нижний изогнутый участок каждой трубы. Для периодического выпуска воды и масла служит патрубок с краном и дренажная система.

Сжатый газ, пройдя блок фильтров с набором пластин, пропускается через блок фильтров с активированным заполнителем. Здесь происходит дальнейшее отделение остатков воды и масла путём впитывания их в заполнитель. В качестве заполнителя могут быть использованы:

уголь активированный берёзовый дроблёный ГОСТ 6217. Величина кусков 10-25 мм;

кокс литейный каменноугольный ГОСТ 3340 с размером кусков 8-20 мм;

силикагель марки КСМГ ГОСТ 3956 с размером зёрен 5-10 мм.

Количество блоков фильтров с набором пластин и активированным заполнителем определяется необходимой степенью очистки сжатого газа.

У смесителя корпус выполнен в виде тройника, имеющего внутренний угловой трубопровод подачи сжатого газа, который введён в полость корпуса тройника через угловое или перпендикулярное отверстие по отношению к соосным отверстиям тройника, и на торце углового трубопровода, находящегося во внутренней полости тройника, смонтирована гидротурбинка с внутренними каналами, проходящими через центр вращения и каждую лопасть с направлением выходной части каналов перпендикулярно и противоположно направлению вращения гидротурбинки.

Предлагаемая конструкция смесителя обеспечивает интенсивную подачу сжатого газа к стенкам полостей промываемых труб или гидравлических полостей в зоны наибольших загрязнений за счёт вращения гидротурбинки от кинетической энергии потока жидкости и реактивного истечения сжатого газа.

В частном случае в нижней части U-образных труб с внутренним диаметром не более 150 мм линии подачи сжатого газа установлены сливные краны и дренажная ёмкость или система, обеспечивающие слив воды и масла, выделенные из сжатого газа.

Сущность изобретения поясняется следующими графическими фигурами:

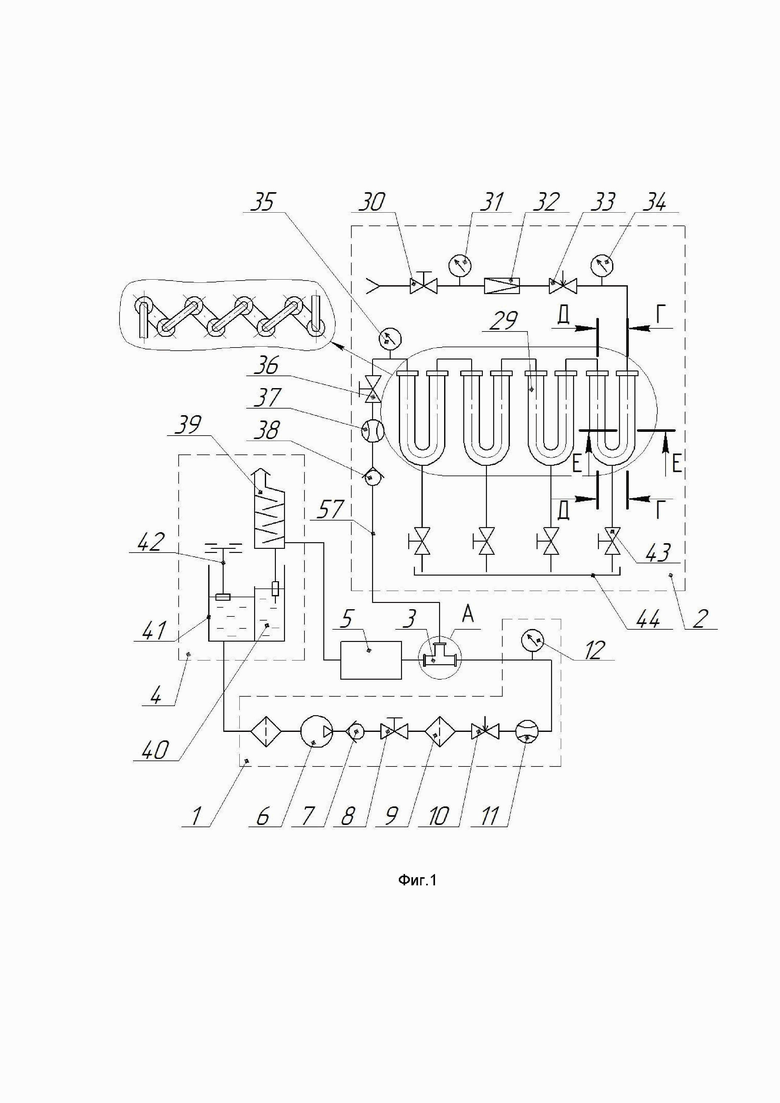

Фиг.1 - Пневмогидравлическая схема стенда.

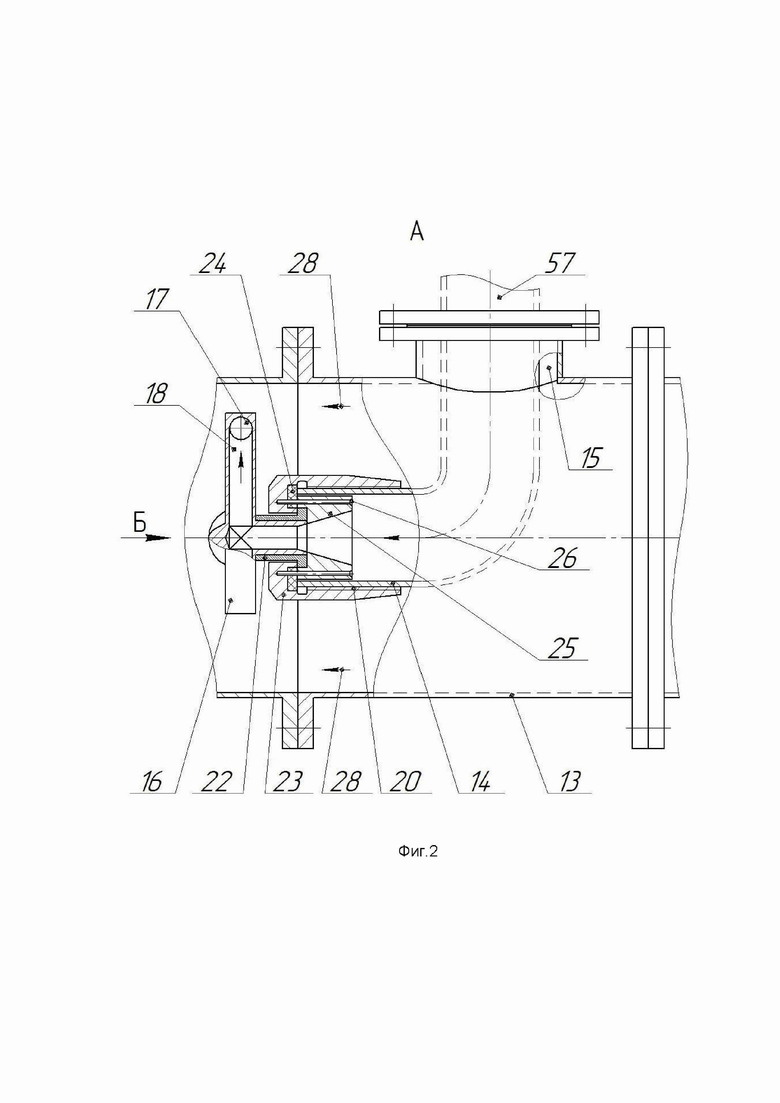

Фиг.2 - Вид А. Устройство смесителя и установка гидротурбинки в смесителе на торце углового трубопровода сжатого газа.

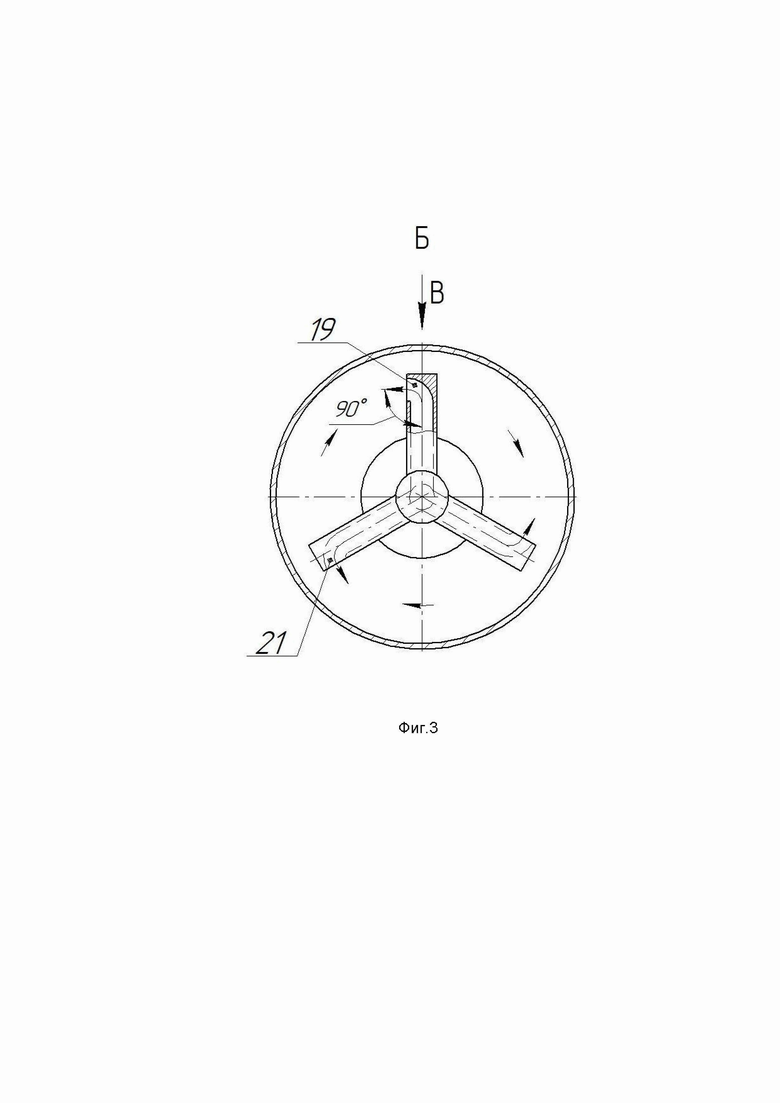

Фиг.3 - Вид Б. Устройство газовых каналов для прохода сжатого газа и выпуска его в полость промываемой трубы.

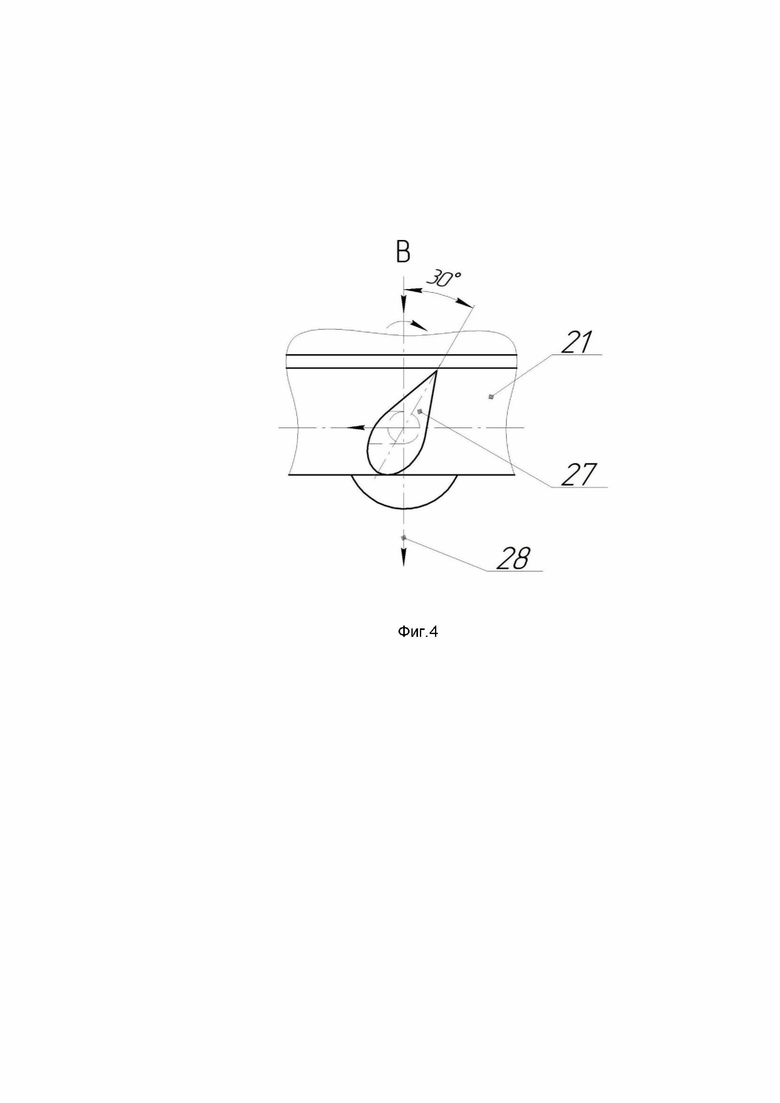

Фиг.4 - Вид В. Установка лопаток на обтекателе гидротурбинки.

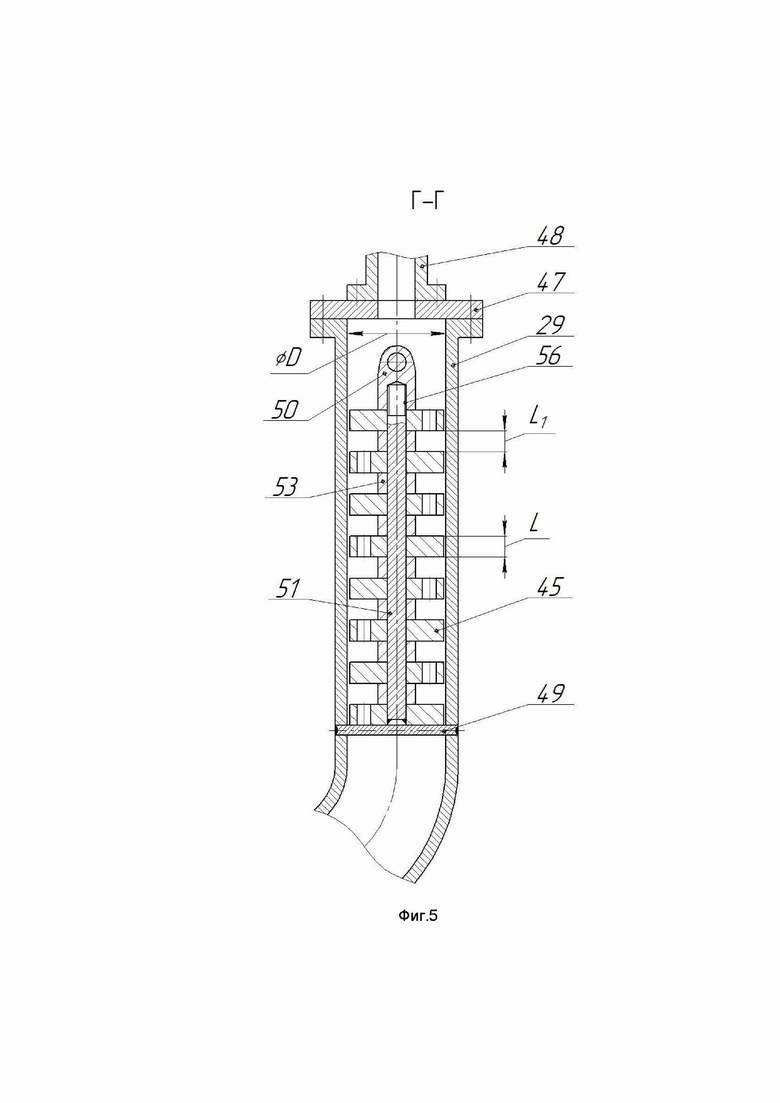

Фиг.5 - Сечение Г-Г. Установка блока фильтров с набором пластин в U-образной трубе.

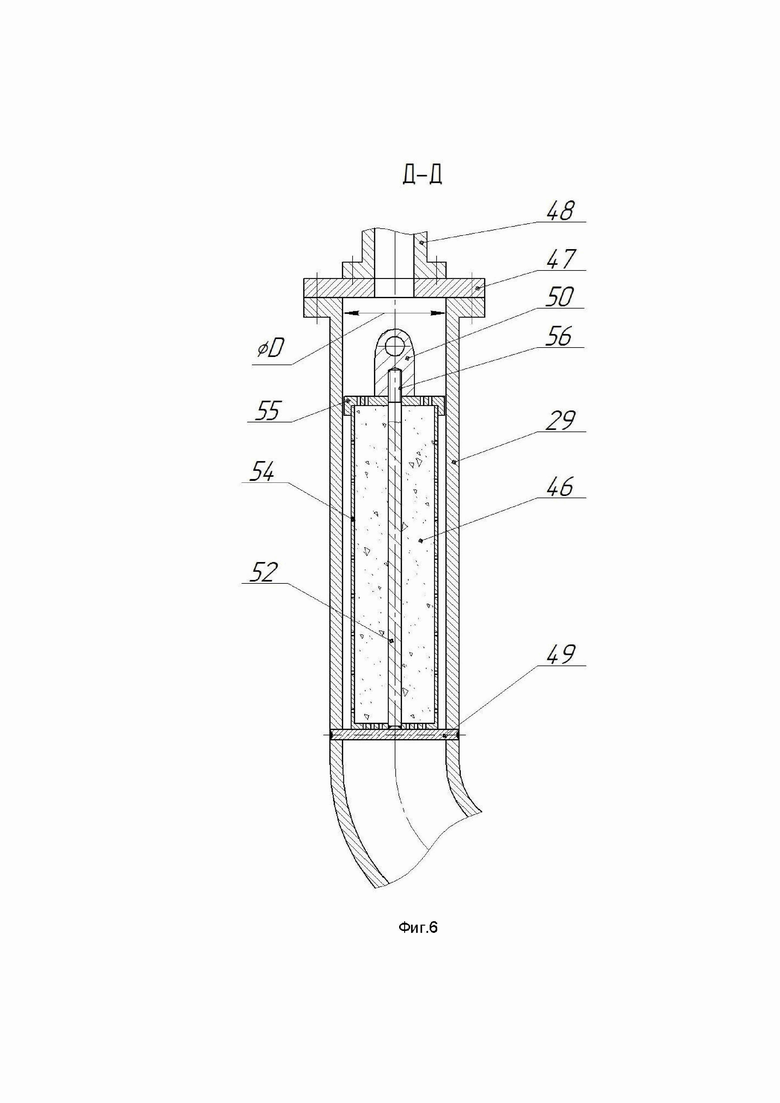

Фиг.6 - Сечение Д-Д. Установка блока фильтров с активированным наполнителем в U-образной трубе.

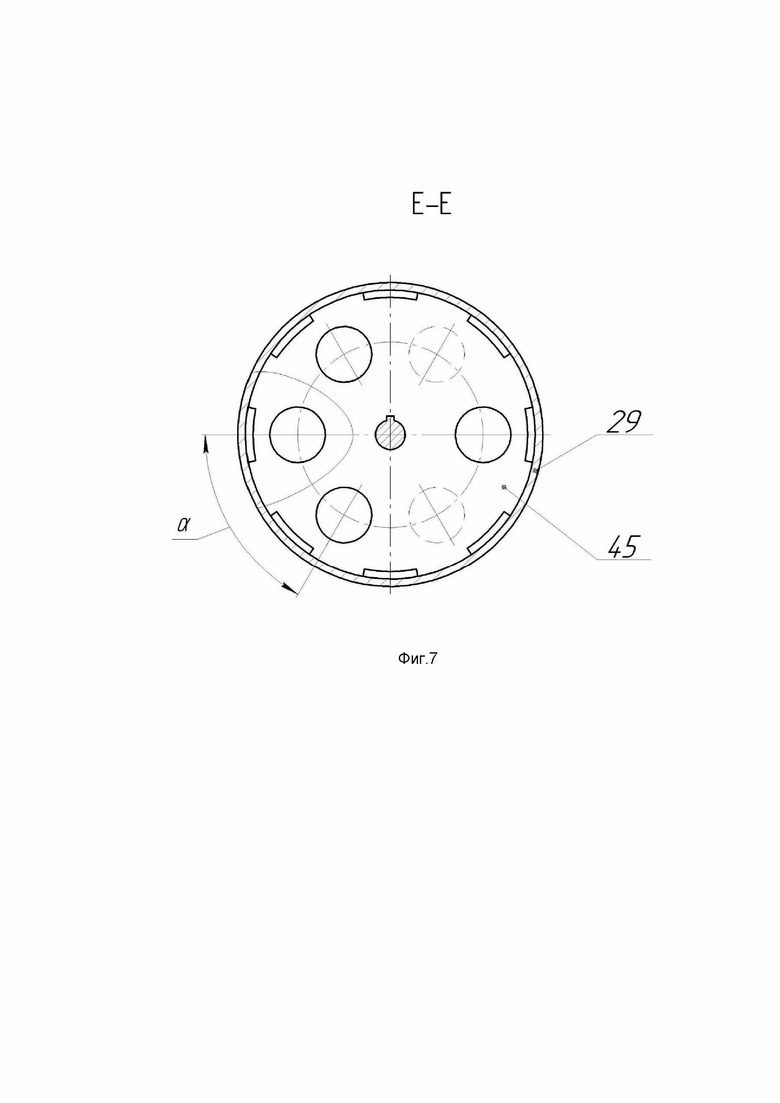

Фиг.7 - Сечение Е-Е. Установка блока фильтров с набором пластин угловым смещением α=60° относительно каждой соседней пластины.

Стенд для промывки гидросистем смесью жидкости и газа представляет собой комплекс пневмогидравлического, электрического оборудования, аппаратуры управления, контрольно-измерительных приборов (КИП) и трубопроводов, смонтированных в закрытом помещении. Рабочей жидкостью для промывки гидравлических устройств может быть жидкость ВВЧ ГОСТ 52501. Помещение стенда собрано на стапельном сварном каркасе, который зашит съёмными панелями из листовой стали с тепло- и звуковой изоляцией. Для крепления оборудования, арматуры, КИП, трубопроводов внутри помещения расположены рамы, опоры, кронштейны, фундаменты. Для осуществления подъёмно-транспортных операций помещение стенда оснащено грузовыми рымами.

Принципиальная пневмогидравлическая схема стенда (Фиг.1) включает в себя следующее основное оборудование и системы:

напорная линия подачи жидкости 1;

линия подачи сжатого газа 2;

смеситель 3;

магистраль слива 4;

промываемое изделие 5.

Напорная линия подачи жидкости 1 (Фиг.1) включает в себя насос 6, обратный клапан 7, клапан запорный 8, фильтр 9, регулирующий клапан 10, расходомер 11, манометр 12.

Смеситель 3 (Фиг.2), имеет корпус 13, выполненный в виде тройника. Имеющего внутренний угловой трубопровод 14 подачи сжатого газа, который введён в полость корпуса 13 через угловое отверстие 15. На торце углового трубопровода 14, находящегося во внутренней полости корпуса 13, смонтирована гидротурбинка 16 с внутренними каналами 17, проходящими через центр вращения и каждую лопасть 18 с направлением выходной части каналов 19 (Фиг.3) перпендикулярно и противоположно направлению вращения гидротурбинки 16.

Гидротурбинка 16 закреплена на торце углового трубопровода 14 (Фиг.2) с помощью резьбового соединения 20. Гидротурбинка 16 включает в себя крыльчатку 21 (Фиг.3), подшипник 22 (Фиг.2), обтекатель 23, прокладку 24, крышку 25, крепёж 26. Лопатки 27 крыльчатки 21 направлены (Фиг.4) под углом 30° к направлению потока жидкости 28, обеспечивающему вращение гидротурбинки 16 в потоке промываемой жидкости.

Линия подачи сжатого газа 2 (Фиг.1) из систем ГВД предприятия выполнена из U-образных труб 29 с внутренним диаметром «D» не более 150 мм (Фиг.5,6), которые установлены вертикально, соединены последовательно и смонтированы в виде батареи в форме параллелепипеда. Линия подачи сжатого газа 2 состоит из запорного крана 30, манометров 31, 34 и 35, редуктора давления 32, регулирующего клапана 33, запорного клапана 36, расходомера 37, обратного клапана 38 (Фиг.1).

Магистраль слива 4 (Фиг.1) предназначена для отделения сжатого газа из потока промывающей жидкости и её очищения. Магистраль слива 4 состоит из устройства для отделения жидкости от газа 39, приёмного бака 40, сливного бака 41, датчика уровня 42 и группы сливных фильтров (На фигурах не показаны).

В нижней изогнутой части U-образных труб 29 линии подачи сжатого газа 2 установлены сливные краны 43 и дренажная система 44 для слива воды и масла из блоков фильтров с набором пластин 45 и блоков фильтров с активированным наполнителем 46 (Фиг.1,5,6).

Для герметизации и последовательного подключения в батарею верхние части U-образных труб 29 оснащены крышками 47 и трубопроводами 48, а для установки блоков фильтров с набором пластин 45 и блоков фильтров с активированным наполнителем 46 в U-образные трубы 29 вварены штифты 49 (Фиг.5,6).

Блоки фильтров с набором пластин 45 и с активированным наполнителем 46 имеют грузовые рымы 50, закреплённые на резьбе стержней 51 и 52 (Фиг.5,6).

Блоки фильтров с набором пластин 45 толщиной L не более 10 мм собраны на стержнях 51 с использованием проставышей 53 толщиной L1=15÷20 мм и скреплены грузовыми рымами 50, установленными на резьбе 56 стержней 51 (Фиг.5). При этом, отверстия пластин 45 для прохождения сжатого газа смещены относительно каждой соседней пластины 45 на угол α=60° (Фиг.7).

На гильзах 54 блоков фильтров с активированным наполнителем 46 установлены крышки блоков фильтров 55, которые закреплены на резьбе 56 стержней 52 грузовыми рымами 50 (Фиг.6).

Работа стенда для промывки гидросистем смесью жидкости и сжатого газа начинается с подготовки к работе линии подачи сжатого газа 2. В соответствии с технологическим процессом промывки изделия 5 в батарею из U-образных труб 29 поочерёдно загружается определённое количество блоков фильтров с набором пластин 45 и блоков фильтров с активированным наполнителем 46 (Фиг.1).

Загрузка всех блоков фильтров производится во внутренние полости U-образных труб 29 после снятия крышек 47 и установки до упора на штифты 49. Затем крышки 47 устанавливаются на свои штатные места и герметизируются (Фиг.5,6).

Трубопровод 57 подключается к смесителю 3 (Фиг.2). К смесителю 3 также подключаются промываемое изделие 5 и напорная линия подачи жидкости 1. К промываемому изделию 5 подключается магистраль слива 4 (Фиг.1).

Процесс промывки изделия 5 начинается с прокачки жидкости через его внутренние полости. Для этого включается в работу напорная линия подачи жидкости 1, которая последовательно соединена со смесителем 3, промываемым изделием 5 и магистралью слива 4. Длительность такой промывки определяется технологическим процессом.

Затем к смесителю 3, не прекращая операцию промывки полости промываемого изделия 5 жидкостью, подключают линию подачи сжатого газа 2 через трубопровод 57 (Фиг.2). Сжатый газ вводится в поток жидкости через гидротурбинку 16 и начинается барботаж жидкостной промывочной среды сжатым газом, то есть интенсификация процесса промывки промываемого изделия 5. Продолжительность барботажа промывочной среды определяется технологическим процессом промывки.

Пройдя через полость промываемого изделия 5, барботированная промывочная среда с частицами отмытых загрязнений попадает в магистраль слива 4, которая состоит из устройства для отделения жидкости от газа 39, приёмного бака 40, сливного бака 41, датчика уровня 42 и группы сливных фильтров (на фиг. не показаны).

В устройстве для отделения жидкости от газа 39 происходит отделение жидкости от газа за счёт резкого падения давления. Если в качестве газа используется сжатый воздух, то его выпускают в атмосферу, а инертные газы собирают в специальные сборники (на фиг. не показаны).

Из устройства для отделения жидкости от газа 39 жидкость попадает на сливные фильтры, где происходит отделение частиц отмытых загрязнений от жидкости, которая стекает в приёмный бак 40, где окончательно отстаивается от остатков растворенного газа. Через сливной порог, по мере накопления, жидкость переливается из приёмного бака 40 в сливной бак 41. Уровень жидкости в сливном баке 41 контролируется датчиком уровня 42, который связан с системой управления электропривода насоса 6 (Фиг.1).

Оптимальный состав и расход газожидкостной промывочной среды определяют продолжительностью промывки полостей промываемого изделия 5, которые должны соответствовать технологическому процессу промывки.

Регулировка давления и расхода сжатого газа производится в линии подачи сжатого газа 2 редуктором давления 32 и регулирующим клапаном 33, при этом, контроль давления сжатого газа осуществляется манометрами 31, 34, 35, а контроль подачи сжатого газа проводят расходомером 37. Кроме этого, по разнице показаний манометров 34 и 35 определяется степень засорения блоков фильтров с набором пластин 45 и блоков фильтров с активированным наполнителем 46, установленных в U-образных трубах 29, и необходимость спуска в дренажную систему 44 отходов масловодоотделения через сливные краны 43 (Фиг.1).

Регулировка давления и расхода жидкости происходит в напорной линии подачи жидкости 1 электроприводом насоса 6 и регулирующим клапаном 10, при этом, контроль давления жидкости осуществляют манометром 12, а контроль расхода жидкости проводят расходомером 11 (Фиг.1).

Достижение необходимой чистоты в полости промываемого изделия 5 контролируется по состоянию сливных фильтров, установленных в приёмном баке 40 магистрали слива 4, и барботаж промывочной среды промываемого изделия 5 прекращается путём отключения линии подачи сжатого газа 2 в смеситель 3, после чего отключается напорная линия подачи жидкости 1.

Предлагаемая изобретением конструкция стенда компактна, проста и безопасна в эксплуатации в том числе при работе в зоне стапеля, обеспечивает интенсивную и качественную промывку изделий при значительном сокращении трудоёмкости промывки, экономию энергоресурсов и расширение технической характеристики за счёт возможности увеличения давления промываемой среды свыше 0,8 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ПРОМЫВОЧНЫЙ | 2015 |

|

RU2610776C1 |

| Стенд для промывки гидросистемсмесью жидкости и сжатого газа | 1974 |

|

SU509309A1 |

| СТЕНД ДЛЯ ПРОМЫВКИ ТРУБОПРОВОДОВ | 1969 |

|

SU234097A1 |

| Стенд для промывки трубопроводов газожидкостной средой | 1985 |

|

SU1359975A1 |

| Способ очистки трубопроводов и стенд для его осуществления | 1989 |

|

SU1710153A1 |

| Стенд для промывки трубопроводов | 1986 |

|

SU1420724A1 |

| Стенд для промывки трубопроводов | 1982 |

|

SU1052290A1 |

| Устройство для очистки полыхиздЕлий | 1979 |

|

SU820922A1 |

| СТЕНД ДЛЯ ПРОМЫВКИ ИЗДЕЛИЙ ГАЗОЖИДКОСТНЫМ ПОТОКОМ | 2006 |

|

RU2414309C2 |

| Стенд для промывки трубопроводов | 1980 |

|

SU931243A2 |

Изобретение относится к области энергетического машиностроения, в частности к устройствам промывки контурных систем паропроизводящих установок. Стенд для промывки гидросистем смесью жидкости и сжатого газа содержит блок подготовки сжатого газа, магистраль нагнетания, включающую линии подачи жидкости и сжатого газа, подключённые к смесителю через напорную ёмкость, магистраль слива, снабжённую сливной ёмкостью и устройствами для отделения сжатого газа и очистки жидкости, согласно изобретению напорная линия подачи жидкости и линия подачи сжатого газа соединены со смесителем, при этом линия подачи сжатого газа выполнена из U-образных труб с внутренним диаметром не более 150 мм, установленных вертикально и соединённых последовательно в виде батареи, имеющей форму параллелепипеда, и в каждую трубу установлены блок фильтров с набором пластин толщиной не более 10 мм, имеющих отверстия для прохождения сжатого газа с угловым смещением на 60° относительно каждой соседней пластины и расстоянием между пластинами 15÷20 мм, и блок фильтров с активированным заполнителем, при этом трубы с каждым типом блоков фильтров установлены поочерёдно, а у смесителя корпус выполнен в виде тройника, имеющего внутренний угловой трубопровод подачи сжатого газа, который введён в полость корпуса тройника через угловое или перпендикулярное отверстие по отношению к соосным отверстиям тройника, и на торце углового трубопровода, находящегося во внутренней полости тройника, смонтирована гидротурбинка с внутренними каналами, проходящими через центр вращения и каждую лопасть с направлением выходной части каналов перпендикулярно и противоположно направлению вращения гидротурбинки. Технический результат - обеспечение интенсивной и качественной промывки изделий. 1 з.п. ф-лы, 7 ил.

1. Стенд для промывки гидросистем смесью жидкости и сжатого газа, содержащий блок подготовки сжатого газа, магистраль нагнетания, включающую линии подачи жидкости и сжатого газа, подключённые к смесителю через напорную ёмкость, магистраль слива, снабжённую сливной ёмкостью и устройствами для отделения сжатого газа и очистки жидкости, отличающийся тем, что напорная линия подачи жидкости и линия подачи сжатого газа соединены со смесителем, при этом линия подачи сжатого газа выполнена из U-образных труб с внутренним диаметром не более 150 мм, установленных вертикально и соединённых последовательно в виде батареи, имеющей форму параллелепипеда, и в каждую трубу установлены блок фильтров с набором пластин толщиной не более 10 мм, имеющих отверстия для прохождения сжатого газа с угловым смещением на 60° относительно каждой соседней пластины и расстоянием между пластинами 15÷20 мм, и блок фильтров с активированным заполнителем, при этом трубы с каждым типом блоков фильтров установлены поочерёдно, а у смесителя корпус выполнен в виде тройника, имеющего внутренний угловой трубопровод подачи сжатого газа, который введён в полость корпуса тройника через угловое или перпендикулярное отверстие по отношению к соосным отверстиям тройника, и на торце углового трубопровода, находящегося во внутренней полости тройника, смонтирована гидротурбинка с внутренними каналами, проходящими через центр вращения и каждую лопасть с направлением выходной части каналов перпендикулярно и противоположно направлению вращения гидротурбинки.

2. Стенд для промывки гидросистем смесью жидкости и сжатого газа по п.1, отличающийся тем, что в нижней изогнутой части U-образных труб линии подачи сжатого газа установлены сливные краны и дренажная ёмкость или система.

| Стенд для промывки гидросистемсмесью жидкости и сжатого газа | 1974 |

|

SU509309A1 |

| Стенд для промывки гидросистемы смесью жидкости и сжатого газа | 1979 |

|

SU874235A1 |

| СТЕНД ДЛЯ ОЧИСТКИ И ПРОМЫВКИ ГИДРОСИСТЕМ МАШИН | 2007 |

|

RU2344301C1 |

| СТЕНД ДЛЯ ПРОМЫВКИ ИЗДЕЛИЙ ГАЗОЖИДКОСТНЫМ ПОТОКОМ | 2006 |

|

RU2414309C2 |

| Стенд для промывки трубопроводов газожидкостной средой | 1985 |

|

SU1359975A1 |

| Стенд для промывки секций теплообменного аппарата | 1976 |

|

SU709948A1 |

| US 2003172963 A1, 18.09.2003. | |||

Авторы

Даты

2022-12-21—Публикация

2022-05-26—Подача