Область техники, к которой относится изобретение

[01] Настоящее изобретение относится к области технологии печати, в частности, к системе подачи краски для модуля печати и к способу подачи краски в модуль печати.

Уровень техники

[02] В данной области техники известны многие решения систем подачи краски для модулей печати. Они работают либо в открытой среде (т. е. поверхность краски напрямую подвергается воздействию комнатного воздуха), либо в закрытой среде (краска в контуре подачи не сообщается напрямую с комнатным воздухом). Последнее решение подходит для красок на основе растворителей, пары которых могут быть опасны для здоровья. Кроме того, система подачи краски может быть оснащена мешалкой или другим подходящим смесительным оборудованием, способным поддерживать равномерное распределение компонентов краски в жидкости. Это особенно выгодно при использовании пигментированных красок.

[03] Однако, при использовании пигментированных красок может возникнуть проблема осаждения пигментов, в основном, когда размер пигмента большой. Рециркуляцию краски желательно осуществлять через жидкостную схему с замкнутым контуром. По существу, подающая труба подает краску из контейнера к модулям печати, а обратная труба собирает краску из модулей, возвращая ее обратно в контейнер. Следовательно, краска подвергается непрерывному движению, вызываемому циркуляционным насосом, который улучшает смешивание компонентов, уменьшая, в свою очередь, возможное осаждение пигментов.

[04] Смешивание, вызванное потоком, не может происходить в жидкостной схеме с разомкнутым контуром, когда единственная подающая труба соединяет контейнер для краски с модулем печати. В этом случае поток краски создается во время восстановления объема жидкости, выброшенной в процессе печати; расход оказывается очень низким и вряд ли может способствовать эффективному перемешиванию жидкости. Напротив, в схеме рециркуляции с замкнутым контуром расход, создаваемый циркуляционным насосом, может быть по существу больше, чем скорость выброса краски во время печати, и полученное в результате перемешивание жидкости намного более эффективно.

[05] В документах US9272523 B2 и US20150283820 A1 описаны системы подачи краски, которые обычно содержат жидкостную схему с замкнутым контуром, имеющую первый и второй краскопроводы, соединяющие контейнер для краски с соответственными первым и вторым проходами для краски печатающей головки. Реверсивный насос расположен во втором краскопроводе для перекачивания краски по замкнутому контуру. В документе US9272523 B2 первый и второй насосы используются для заполнения печатающей головки под давлением, чтобы оптимизировать градиент давления по длине печатающей головки. В документе US20150283820 A1 с целью повышения эффективности продувки пузырьков воздуха и сведения к минимуму времени «пробуждения» печатающего устройства, скорость потока краски через расположенный ниже по потоку краскопровод увеличивается по сравнению со скоростью потока краски через расположенный выше по потоку первый провод. В документе JP 2016 010786 A описана другая система подачи краски, в которой канал циркуляции краски к головке для струйной печати в основном содержит: бак для подачи краски, канал подачи и возвратный канал для краски, которые соединяют между собой бак для подачи и головку для струйной печати; и циркуляционный насос, предусмотренный на возвратном канале. Система дополнительно содержит бак управления для хранения краски, соединенный с возвратным каналом, средство создания отрицательного давления для создания отрицательного давления, которое прикладывается к баку управления, для создания давления мениска в сопле головки для струйной печати; бак заполнения краской, соединенный с баком подачи через насос подачи и клапан; и канал для потока атмосферного воздуха, сообщающийся с баком подачи через выпускной воздушный клапан.

[06] Однако эффективная система подачи краски должна обеспечивать адекватный и непрерывный поток краски во всех условиях печати, при этом поддерживая противодавление в модулях печати в узком диапазоне около его оптимального значения, несмотря на падение давления по длине труб для краски, соединяющих резервуар для краски с модулем печати.

[07] Доступные в настоящее время системы часто демонстрируют плохие характеристики в отношении управления противодавлением и однородности потока.

[08] Таким образом, целью настоящего изобретения является преодоление недостатков предшествующего уровня техники и обеспечение простой и эффективной системы подачи краски, которая обеспечит регулярный поток краски и хорошее управление противодавлением, колебание которого сохраняется на очень низком уровне, обеспечивая, в свою очередь, однородные характеристики во время печати, используя меньшее количество элементов, таких как насосы и датчики, обеспечивая пополнение жидкостной схемы, а также модулей печати с почти полным удалением воздуха из краски и последующим уменьшением засорения во время печати, таким образом в целом повышая надежность печатного оборудования.

[09] Другой целью настоящего изобретения является создание соответственного способа подачи краски в модуле печати, что обеспечивает достижение вышеупомянутых полезных эффектов.

Краткое описание изобретения

[010] Согласно одному аспекту настоящее изобретение относится к системе подачи краски для по меньшей мере одного модуля печати, при этом система содержит схему рециркуляции краски с замкнутым контуром, причем схема рециркуляции краски содержит:

камеру для регулирования давления;

первый краскопровод, выполненный с возможностью подачи краски из камеры для регулирования давления в по меньшей мере один модуль печати;

второй краскопровод, выполненный с возможностью сбора краски из по меньшей мере одного модуля печати и возврата собранной краски в камеру для регулирования давления; и

рециркуляционный насос, расположенный во втором краскопроводе;

при этом система подачи краски дополнительно содержит схему разряда в вакууме, присоединенную ко второму краскопроводу через клапан, при этом схема разряда в вакууме выполнена с возможностью создания условия вакуума в по меньшей мере одном модуле печати.

[011] Схема разряда в вакууме создает условие вакуума в модулях печати в ходе начала фазы заполнения краской, предотвращая образование пузырьков воздуха в жидкости, что может нарушить узкие каналы потока устройства для выброса. Соответственно, наличие схемы разряда в вакууме гарантирует более высокую надежность печати.

[012] Согласно одному аспекту настоящего изобретения схема разряда в вакууме содержит вакуумный насос и вакуумный датчик Пирани, что обеспечивает пополнение схемы в условиях вакуума. Этот способ намного эффективнее общепринятой процедуры заполнения, которая выполняется с последовательной продувкой и неизбежно влечет за собой длительное вытекание.

[013] Предпочтительно, схема разряда в вакууме содержит ловушку для краски, расположенную выше по потоку вакуумного насоса, для сбора остаточной краски, если она есть, и обеспечения дополнительной безопасности.

[014] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит первый патрубок для краски в первом краскопроводе и второй патрубок для краски во втором краскопроводе схемы рециркуляции. В этом варианте осуществления схема разряда в вакууме дополнительно выполнена с возможностью создания условия вакуума во втором патрубке и в части второго краскопровода.

[015] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит схему создания противодавления, выполненную с возможностью соединения камеры для регулирования давления с внешней средой через регулируемый игольчатый клапан. Схема создания противодавления может дополнительно содержать насос противодавления, выполненный с возможностью поддержания установленного противодавления в камере для регулирования давления.

[016] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит третий краскопровод, взаимносоединяющий камеру для регулирования давления и бак с краской, и насос повторного заполнения, расположенный в третьем краскопроводе. В этом варианте осуществления насос повторного заполнения выполнен с возможностью восстановления уровня краски в камере для регулирования давления.

[017] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит датчик давления, расположенный в верхней части камеры для регулирования давления.

[018] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит датчик скорости, расположенный в схеме рециркуляции краски.

[019] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит датчик уровня жидкости, расположенный в камере для регулирования давления.

[020] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит вспомогательные средства, выбранные из изоляционных клапанов, средств перемешивания, схемы продувки, бака с отработанной краской, бака с очищающей жидкостью и фильтрующего блока.

[021] Согласно дополнительному аспекту настоящего изобретения система подачи краски дополнительно содержит картридж дегазирования, расположенный в первом краскопроводе или во втором краскопроводе схемы рециркуляции, для извлечения растворенных газов из краски. Картридж дегазирования может содержать насос дегазирования и вакуумный датчик.

[022] Согласно дополнительному аспекту настоящего изобретения первый патрубок для краски имеет единое жидкостное соединение или двойное жидкостное соединение с баком с краской.

[023] Согласно другому аспекту настоящего изобретения способ подачи краски в по меньшей мере один модуль печати включает:

предоставление системы подачи краски, как описано выше в данном документе;

предоставление непрерывного потока краски в схеме рециркуляции краски с замкнутым контуром системы подачи краски;

создание схемой разряда в вакууме условия вакуума в по меньшей мере одном модуле печати.

[024] Согласно дополнительному аспекту настоящего изобретения способ включает поддержание установленного противодавления в камере для регулирования давления системы подачи краски.

[025] Далее настоящее изобретение будет описано более полно со ссылкой на прилагаемые чертежи, на которых одинаковые цифры представляют одинаковые элементы на разных фигурах и на которых проиллюстрированы основные аспекты и признаки настоящего изобретения.

Краткое описание чертежей

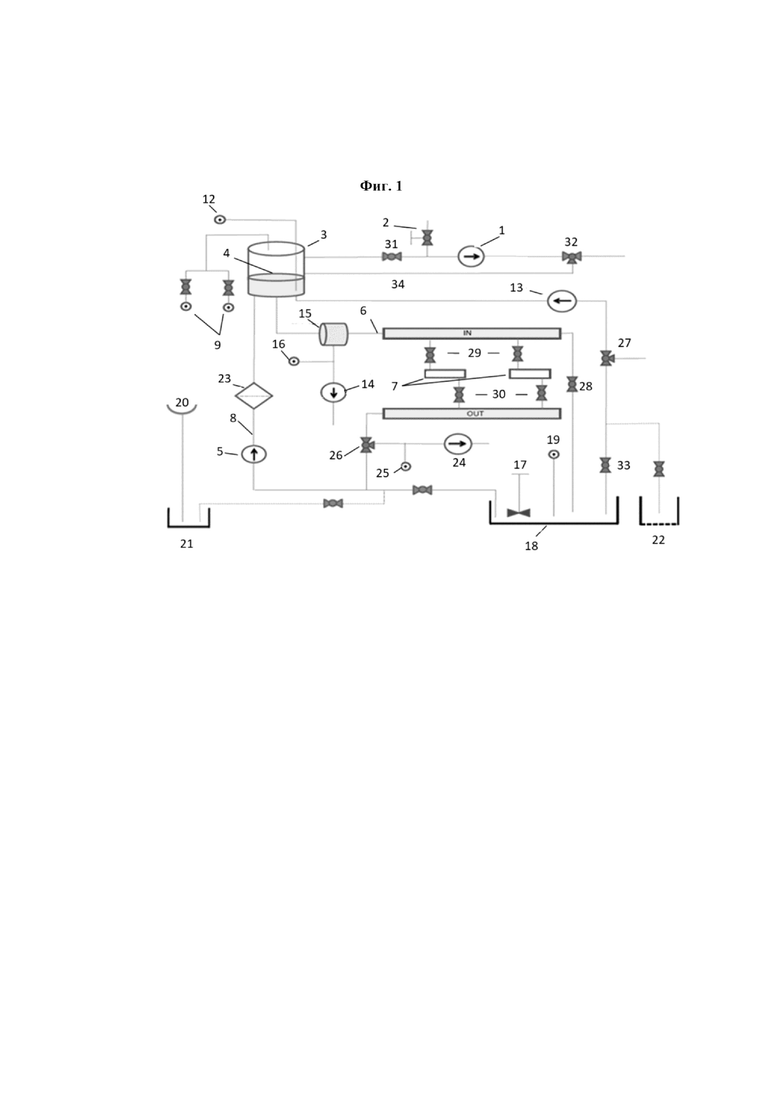

На фиг. 1 представлена схематическая иллюстрация системы подачи краски согласно первому варианту осуществления настоящего изобретения.

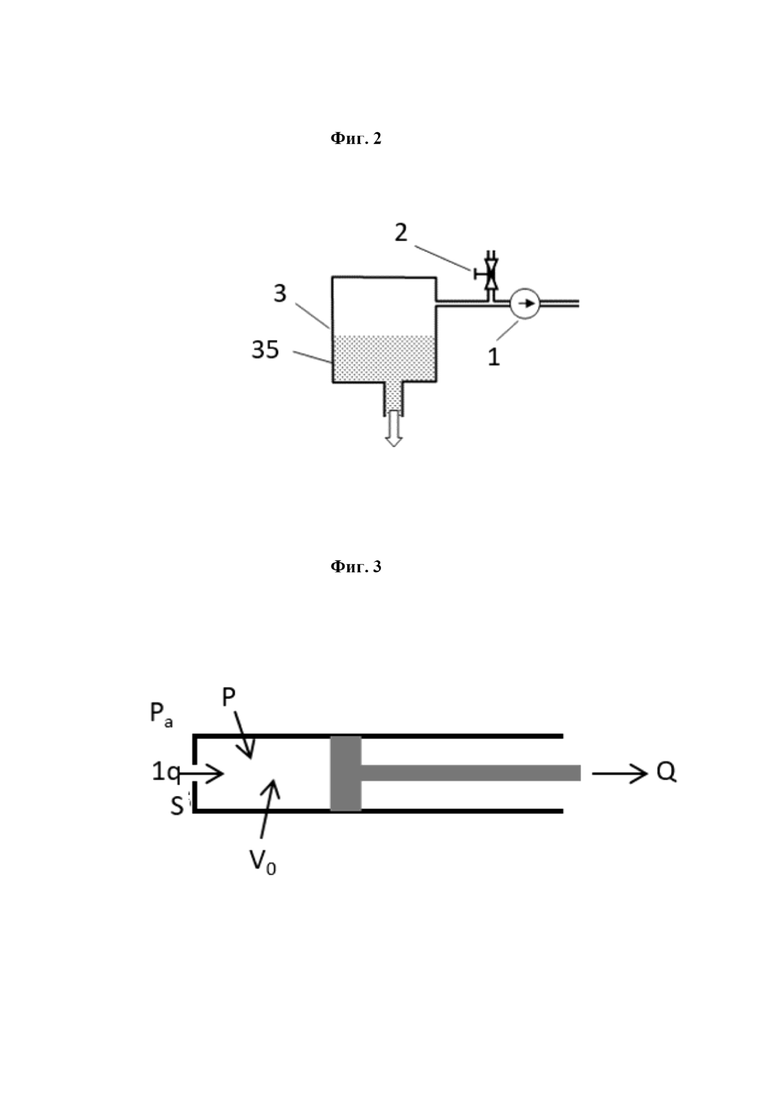

На фиг. 2 проиллюстрирована жидкостная схема вокруг камеры для регулирования давления системы подачи краски и ее основных компонентов.

На фиг. 3 проиллюстрирована простая модель, которая позволяет оценивать изменение давления газа внутри камеры для регулирования давления в зависимости от изменения в объеме жидкости.

На фиг. 4a представлена более подробная иллюстрация жидкостной схемы, даже если все еще упрощено, при этом также учитывается схема рециркуляции краски и, следовательно, также изображен возвратный канал.

На фиг. 4b представлена иллюстрация жидкостной схемы, в которой к рециркуляционному насосу применяют подходящий датчик скорости.

На фиг. 5 представлена схематическая иллюстрация системы подачи краски согласно второму варианту осуществления настоящего изобретения.

Подробное описание

[026] Ссылаясь на фиг. 1, схематически показана система подачи краски, предусмотренная для подачи краски в печатающую головку.

[027] Система подачи краски содержит камеру 3 для регулирования давления, действующую как демпфирующее устройство и регулятор давления, посредством насоса 1 противодавления и игольчатого клапана 2; рециркуляционный насос 5, который перемещает краску вдоль жидкостной схемы и, кроме того, осуществляет перемешивание краски, предотвращая осаждение в частицах; насос 13 повторного заполнения для восстановления уровня 4 краски в камере 3 для регулирования давления, компенсируя тем самым потери краски в ходе печати. Вспомогательные элементы, такие как, среди прочего, смесительное оборудование или мешалка 17, также присутствуют в системе подачи краски. Подходящий картридж 15 дегазирования установлен в первый краскопровод 6 для извлечения возможных растворенных газов (воздуха) из краски.

[028] Целью камеры 3 для регулирования давления является гарантирование определенного уровня разрежения относительно внешнего атмосферного давления, которое должно быть как можно более стабильным во всех модулях печати. Фактическая величина такого разрежения довольно мала по сравнению с атмосферным давлением. Как правило, это несколько десятков мм H2O. Тем не менее, это разрежение необходимо для правильного функционирования системы печати, будь то одиночная печатающая головка или мультичиповый модуль печати. Стабильность во времени такого противодавления, на которое практически не должна влиять скорость печати, может гарантировать постоянную производительность во время выброса краски. Фактически, большие нежелательные колебания уровня противодавления могут вызвать большой разброс в объеме капли, а также во времени повторного заполнения эжекторных камер, что ухудшает общую производительность системы печати, в которой в худшем случае может даже происходить некоторое вытекание из сопел.

[029] Камера 3 для регулирования давления представляет собой закрытый контейнер, только частично заполненный краской. Камера для регулирования давления соединена с внешней средой (атмосферным давлением) через регулируемый игольчатый клапан 2; кроме того, параллельно игольчатому клапану 2 установлен насос 1 противодавления. При его включении, он создает определенное разрежение на игольчатом клапане 2 и, следовательно, устанавливает разрежение также в камере 3 для регулирования давления. В статических условиях, т. е. при отсутствии изменения объема краски в камере для 3 регулирования давления, скорость откачки насоса 1 противодавления и регулирование игольчатого клапана 2 определяют конкретное равновесное значение внутреннего давления. При модификации настройки игольчатого клапана 2 или скорости откачки насоса 1 противодавления, в свою очередь, можно изменить такое значение.

[030] Краску можно подавать в модуль печати через трубу, присоединенную к нижней части камеры 3 для регулирования давления в части, занятой жидкостью. Выброс краски вызывает снижение уровня краски в камере 3 для регулирования давления, что, в свою очередь, вызывает снижение давления газа над поверхностью жидкости из-за увеличенного объема газа. Снижение давления нарушает состояние равновесия и вызывает увеличение потока воздуха из внешней среды через игольчатый клапан 2.

[031] При внезапном извлечении небольшого количества жидкости из камеры для регулирования давления за конечный интервал времени, уровень давления был бы восстановлен до исходного значения с определенной постоянной времени, в зависимости от физических параметров системы. Напротив, если из-за операции печати имеет место продолжительный поток краски, чем выше расход, тем ниже давление в камере 3 для регулирования давления. В этом случае исходный стабильный уровень давления не может быть достигнут, пока поток краски не прекратится.

[032] Для компенсации этого эффекта и, в целом, для стабилизации насосной системы от возможных колебаний, подходящая обратная связь применяется к насосу противодавления через датчики 9 давления в верхней части камеры 3 для регулирования давления; скорость насоса противодавления изменяется в зависимости от изменения давления в камере для регулирования давления в зависимости от разницы с предварительно установленным контрольным уровнем, чтобы поддерживать исходное внутреннее давление.

[033] Жидкостная схема вокруг камеры 3 для регулирования давления, с ее основными компонентами, проиллюстрирована на фиг. 2, на которой изображены камера 3 для регулирования давления с краской 35, насос 1 противодавления, игольчатый клапан 2 и поток краски до печатающей головки, показанной с помощью стрелки вниз.

[034] С целью оценки изменения давления газа внутри камеры 3 для регулирования давления в зависимости от изменения объема жидкости, можно принять простую модель, изображенную на фиг. 3.

[035] Изменение объема жидкости внутри камеры 3 для регулирования давления из-за потока краски, вызванного выбросом, можно моделировать движением поршня вдоль оси цилиндра, что, в свою очередь, представляет собой границу раздела газ-жидкость. Скорость изменения объема соответствует расходу краски Q=dV/dt. С другой стороны, разница давлений между внешним значением Pa (Pa = атмосферное давление) и внутренним давлением в цилиндре P (P<Pa из-за установленного противодавления) вызовет поток воздуха внутрь, который уравновешивается насосом 1 противодавления. Со временем чистый объем газа w течет в камеру 3 для регулирования давления (объем w газа оценивается при контрольном атмосферном давлении Pa); чистый расход газа в цилиндр q=dw/dt. Разница между внутренним давлением P и атмосферным давлением Pa может изменяться с течением времени из-за как введенного объема w газа, так и изменения внутреннего объема ΔV= V-V0, вызванного потоком краски; тенденция изменения может быть выведена с учетом общего количества молей газа внутри цилиндра и фактического объема газа V. Предполагая, что разница между P и Pa очень мала, получаем приблизительное выражение:

P-Pa ≈ Pa·(w-ΔV)/V

[036] Вышеупомянутую формулу можно использовать для эффективной оценки реакции системы управления давлением на изменение объема из-за выброса краски, хотя можно было бы выполнить более сложные численные моделирования.

[037] Для достижения некоторого предварительно заданного противодавления в модулях печати, подходящего для правильной работы печатающего устройства, необходимо учитывать падение как гидростатического, так и динамического давления, помимо противодавления в камере 3 для регулирования давления.

[038] На фиг. 4a представлена более подробная иллюстрация жидкостной схемы, даже если все еще упрощено, при этом также учитывается схема рециркуляции краски и, следовательно, также изображен возвратный канал.

[039] Как показано на фиг. 4a, с помощью насоса 1 противодавления и игольчатого клапана 2 в верхней части 3a камеры 3 для регулирования давления создается давление P, меньшее, чем атмосферное давление, в то время как нижняя часть 3b заполняется жидкой краской. Граница между двумя частями камеры 3 для регулирования давления представлена поверхностью 4 жидкой краски (уровнем жидкой краски). Рециркуляционный насос 5 перемещает жидкую краску в модуль 7 печати и из него через первый краскопровод 6 и второй краскопровод 8 для снижения риска осаждения пигмента. Датчик 9 давления камеры 3 для регулирования давления и обратная схема 10 завершают иллюстрацию жидкостной схемы.

[040] Модуль печати требует подходящего противодавления в соседней краски для правильной работы. Согласно общим законам жидкостей давление краски в модуле обусловлено участием нескольких элементов: давление P в верхней части камеры 3 для регулирования давления, которое ниже атмосферного давления Pa; гидростатическое давление за счет высоты жидкости H1 от поверхности 4 жидкой краски до нижней части камеры 3 для регулирования давления; гидростатическое давление за счет высоты жидкости H2 от нижней части камеры 3 для регулирования давления до модуля печати; динамическое падение давления, вызванное рассеивающим потоком краски из камеры 3 для регулирования давления в модуль печати через первый краскопровод 6 схемы рециркуляции. В то время как гидростатическое давление из-за H1 и H2 дает положительный вклад в общее давление в модуле печати, динамическое падение давления из-за потока краски дает отрицательный вклад в общее давление Pt, которое оказывается:

Pt = P + P(H1) + P(H2) + P(расход)

где все элементы давления предполагаются со своим алгебраическим знаком. Значения P, H1, H2 и P (расход) должны быть выбраны правильно, чтобы общее давление Pt оставалось ниже, чем атмосферное давление Pa, и в диапазоне давления, при котором модуль печати может работать должным образом. В частности, увеличение давления из-за H1 и H2 не должно быть слишком большим, в противном случае было бы невозможно поддерживать общее давление Pt ниже, чем Pa, даже с вкладом P и P (расход).

[041] Дальнейшее усовершенствование системы может быть осуществлено с учетом того, что насос противодавления и рециркуляционный насос фактически не могут достичь своей предварительно установленной производительности насоса одновременно по любой причине, намеренно или случайно. Когда рециркуляционный насос 5 работает с производительностью насоса, которая ниже, чем его рабочий уровень, происходит уменьшение падения давления в первом краскопроводе 6, т. е. давление в модулях печати оказывается выше ожидаемого рабочего значения. В зависимости от фактического варианта осуществления системы подачи краски, а также от детальной последовательности рабочих операций контроллера, либо насос 1 противодавления, либо рециркуляционный насос 5 может быть включен заранее. Для стабилизации уровня давления в модулях печати, независимо от последовательности запуска насоса, подходящий датчик 11 скорости может быть применен к рециркуляционному насосу, и его сигнал может быть своевременно введен в обратную схему 10 насоса противодавления. Когда скорость рециркуляционного насоса все еще низкая или равна нулю, скорость насоса противодавления может быть увеличена, чтобы вызвать большее противодавление в самой камере 3 для регулирования давления, чтобы компенсировать отсутствие перепада давления в первом краскопроводе 6; наоборот, когда скорость рециркуляции становится постоянной, обратная схема настраивается так, чтобы регулировать скорость насоса противодавления на более низкое значение, подходящее для получения желаемого противодавления в камере 3 для регулирования давления. Такая особенность обеспечивает большую гибкость рабочего процесса, поскольку колебания давления можно легко компенсировать. Эта реализация проиллюстрирована на фиг. 4b.

[042] Кроме того, при фактическом выбросе краски модулем печати во время своей работы, больше жидкости вытягивается из первого краскопровода 6, помимо обычного рециркуляционного потока, что увеличивает перепад давления в краскопроводе; выброс вызывает также постепенное снижение уровня жидкости в камере для регулирования давления, как упоминалось ранее. Эти два эффекта способствуют еще большему снижению давления на модуле печати. Скорость выбрасываемой жидкости зависит от количества активированных эжекторов, от объема капли и от частоты повторения. Например, в обычной промышленной печатной штанге, работающей с разрешением 300 dpi с длиной полосы 20 дюймов, расход выбрасываемой краски может быть больше 60 куб.см/мин, но ее можно уменьшить, если использовать меньшую оптическую плотность на носителе. Подходящий датчик 12 уровня жидкости в камере 3 для регулирования давления (см. фиг. 1) позволяет насосу 13 заполнения восстанавливать жидкость в камере для регулирования давления, когда это необходимо. Однако, фактическое давление в модуле печати может подвергаться колебаниям во время работы и должно поддерживаться в рабочем диапазоне для обеспечения правильной производительности.

[043] Приемлемое значение противодавления (т. е. разница между атмосферным давлением и давлением в модуле печати) предпочтительно находится в диапазоне от приблизительно 50 мм H2O до приблизительно 130 мм H2O, и более предпочтительно – в диапазоне от приблизительно 70 мм H2O до приблизительно 110 мм H2O. В пределах приемлемого рабочего диапазона производительность печати остается стабильной, что позволяет системе следовать тенденции печати и заменять выбрасываемую жидкость без ущерба для качества печати.

[044] Система подачи краски согласно настоящему изобретению может быть укомплектована картриджем 15 дегазирования, продуваемым подходящим насосом 14 дегазирования, оснащенным вакуумным датчиком 16; с помощью механической или даже ультразвуковой мешалки 17, применяемой в случае пигментированных красок, что перемещает жидкость в бак 18 с краской, оснащенный своим собственным датчиком 19 уровня; с помощью подходящих клапанов, размещенных вдоль разных частей жидкостной схемы, что обеспечивает автоматическое управление элементами системы подачи краски.

[045] Другие вспомогательные средства могут быть введены в систему подачи краски, не выходя за рамки сущности изобретения. Перекрывающее устройство 20 и бак 21 с отработанной краской, который собирает краску во время фазы продувки; бак 22 с очищающей жидкостью, из которого очищающая жидкость может циркулировать по жидкостной схеме; фильтрующий блок 23, установленный в схеме рециркуляции.

[046] Чтобы гарантировать более высокую надежность печати, система подачи краски содержит схему разряда в вакууме, которая создает условие вакуума в модулях печати в ходе фазы начала заполнения краской, предотвращая образование пузырьков воздуха в жидкости, что может нарушить узкие каналы потока устройства для выброса. Она состоит из вакуумного насоса 24, оснащенного вакуумным датчиком 25 Пирани; насос подключен к схеме рециркуляции через клапан 26 и обеспечивает пополнение схемы в условиях вакуума. Этот способ намного эффективнее общепринятой процедуры заполнения, которая выполняется с последовательной продувкой и неизбежно влечет за собой длительное вытекание.

[047] Более подробно, фазу заполнения краской можно осуществлять согласно следующей последовательности. Сначала камеру 3 для регулирования давления загружают краской. Эту операцию реализуют путем включения насоса 13 повторного заполнения, открытия клапана 33 и конфигурирования клапана 27 таким образом, чтобы соединить бак 18 с краской и камеру 3 для регулирования давления, в то время как клапан 32 устанавливают таким образом, чтобы обеспечить выпуск воздуха из камеры для регулирования давления в атмосферу. Затем первый патрубок для краски (или входной патрубок) заполняют жидкостью через первый краскопровод 6. Краска всасывается из бака 18 с краской через клапаны 33 и 27 и направляется тем же насосом 13 в камеру 3 для регулирования давления, выпускной канал которой через клапан 32 закрыт; из нижней части камеры для регулирования давления краска проходит через первый краскопровод 6, заполняет входной патрубок и опускается в бак с краской через клапан 28, который открывается соответствующим образом. Наконец, насос 13 выключается, и сообщение с баком 18 с краской перекрывается, закрывая клапаны 27, 28 и 33. Во время этих фаз клапаны 29 и 30 модуля печати остаются закрытыми.

[048] В этот момент в модулях печати, во втором патрубке для краски (или в выходном патрубке) и в части второго краскопровода 8 создается вакуум. Для этого необходимо, чтобы выходные сопла модулей печати были предварительно закрыты подходящим перекрывающим устройством 20. Это подвижный элемент, который можно привести в контакт с поверхностью сопла, чтобы предотвратить любое жидкостное сообщение из внутреннего пространства модулей и внешней среды, или удалить оттуда перед началом печати. Затем клапаны 30 открываются, и 3-ходовой клапан 26 конфигурируется таким образом, чтобы он закрывал нижнюю по потоку часть схемы рециркуляции, содержащей второй краскопровод, но оставляя открытым сообщение с вакуумным насосом 24. При включении вакуумного насоса 24 создается вакуум в модулях и в возвратной части схемы до клапана 26. После этого клапаны 30 закрываются.

[049] На последующей фазе происходит заполнение модулей печати краской через первый краскопровод 6 и входной патрубок. Камера для регулирования давления выпускается в атмосферу, как описано выше, а клапаны 30 ниже по потоку модулей остаются закрытыми. При открытии клапанов 29 жидкость выталкивается атмосферным, а также гидростатическим давлением из входного патрубка в модули. Поскольку модули были предварительно откачаны, во время фазы заполнения практически не возникает сопротивления, и жидкость может полностью проникать в жидкостную схему модулей печати. Только остаточное давление после откачки может привести к тому, что небольшое количество воздуха сконцентрируется рядом с выходной стороной краски. Однако во время нормальной операции печати после удаления перекрывающего устройства 20 краска будет самопроизвольно и полностью заполнять сопла за счет капиллярного эффекта. Заполнение модулей можно производить сразу или по очереди. В последнем случае только один из клапанов 30 закрывается одновременно, и только один из клапанов 29 открыт для заполнения одного модуля. Вакуумный насос 24 остается включенным, чтобы гарантировать состояние вакуума в других модулях. Может потребоваться повторное заполнение краской, чтобы вернуть жидкость в камере для регулирования давления к исходному уровню. Это можно сделать, используя подходящий насос и клапаны, согласно упомянутой процедуре.

[050] В этот момент начинается циркуляция краски, при которой включается рециркуляционный насос 5, клапаны 29 остаются открытыми и открываются клапаны 30, чтобы привести модули в сообщение как с входным, так и с выходным патрубком, а также настраивается 3-ходовой клапан 26, чтобы открыть жидкостный путь ко второму краскопроводу 8 схемы рециркуляции, перекрывая вместо этого любой канал связи с вакуумным насосом 24. Исходное состояние вакуума в выходном патрубке способствует потоку краски из модулей в выходной патрубок; насос 5 удаляет часть остаточного воздуха из короткого канала между клапаном 26 и циркуляционным насосом 5, позволяя краске полностью заполнить схему рециркуляции. Между тем, 3-ходовой клапан 32 выполнен с возможностью перекрытия канала 34, открывая, в свою очередь, выход для воздуха для насоса 1 противодавления. Далее клапан 31 открывается и включается насос 1 противодавления, создавая подходящее рабочее противодавление в камере 3 для регулирования давления. Наконец, при удалении перекрывающего устройства 20 с передней части модулей печати, система готова к работе.

[051] Чтобы гарантировать правильную откачку каналов, а также предсказуемый поток жидкости, без каких-либо проблем, устанавливаются подходящие времена задержки в последовательности открытия и закрытия клапанов.

[052] При необходимости продувки или опорожнения системы от краски, камера для регулирования давления может действовать как генератор избыточного давления, способствуя быстрому и полному вытеканию жидкой краски. Для этого в камере 3 для регулирования давления создается состояние избыточного давления согласно следующей процедуре: клапан 31 закрывается, игольчатый клапан 2 остается открытым, а 3-ходовой клапан 32 выполнен таким образом, чтобы привести насос 1 противодавления в сообщение с камерой для регулирования давления через канал 34. Включение насоса 1 противодавления создает в камере 3 для регулирования давления избыточное давление, которое передается в схему ниже по потоку и действует как дополнительная движущая сила.

[053] Другие варианты осуществления системы подачи краски могут быть реализованы согласно тем же концепциям, описанным выше, как изображено на фиг. 5.

[054] Во втором варианте осуществления нет 3-ходовых клапанов. Вместо этого множество стандартных 2-ходовых клапанов подходящим образом помещается в жидкостную схему для выполнения всех описанных операций. Картридж дегазирования был помещен во второй краскопровод системы подачи краски, в отличие от первого варианта осуществления, в котором картридж дегазирования был помещен в первый краскопровод системы подачи краски. Входной патрубок имеет двойное жидкостное соединение с баком с краской через клапаны V2 и V8 вместо одинарной трубы в первом варианте осуществления. Целью этого признака является использование правильной трубы на фазе заполнения, поскольку она начинается с верхней части патрубка, обеспечивая полное пополнение элемента; наоборот, когда краску необходимо удалить из патрубка, например для технического обслуживания, используется левая труба, так как она начинается снизу патрубка и, таким образом, обеспечивает полное опустошение объекта. Таким образом, обеспечивается полное управление состоянием патрубка без необходимости использования специального датчика и обратной связи с насосом. Кроме того, в целях безопасности в схеме откачки перед вакуумным насосом 24 размещена дополнительная ловушка 36 для краски. Множество других наборов модулей печати можно подключить к той же схеме откачки, что позволяет избежать дублирования насосного оборудования. На фиг. 5 второй набор модулей (не показан) может быть сообщен со схемой откачки через трубопровод и клапан.

[055] Предлагаемое решение для системы подачи краски согласно настоящему изобретению оказывается простым и эффективным.

[056] По сравнению с другими коммерчески доступными системами подачи краски в настоящем изобретении используется меньшее количество деталей, таких как насосы и датчики, однако они обеспечивают хорошую производительность. Настоящее изобретение обеспечивает регулярный поток краски и хорошее управление противодавлением, колебания которого сохраняются на очень низком уровне, что, в свою очередь, дает однородную производительность во время печати. Настоящее изобретение обеспечивает пополнение жидкостной схемы, а также модулей печати с почти полным удалением воздуха из краски и последующим уменьшением засорения во время печати, таким образом в целом повышая надежность печатного оборудования.

[057] Вышеуказанный предмет изобретения следует считать иллюстративным, а не ограничивающим, и он служит для лучшего понимания настоящих изобретений, определяемых независимыми пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА МЕМБРАННОГО ГАЗОРАЗДЕЛЕНИЯ С РЕГУЛИРУЕМЫМ КОЛИЧЕСТВОМ ПЕРМЕАТА, РЕЦИРКУЛИРУЕМЫМ В ПОДАЧУ | 2010 |

|

RU2497572C2 |

| ЛАКИРОВАЛЬНЫЙ РОБОТ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2009 |

|

RU2492937C2 |

| Установка струйного облива | 1974 |

|

SU586931A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ МОЮЩИХ СРЕДСТВ В БАК СТИРАЛЬНОЙ МАШИНЫ | 2009 |

|

RU2497435C2 |

| СПОСОБ ПОДГОТОВКИ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2585995C2 |

| Устройство для приема и выдачи краски | 1980 |

|

SU895528A1 |

| Устройство для регулирования подачи краски к распылительной форсунке | 1957 |

|

SU113364A1 |

| ПНЕВМАТИЧЕСКАЯ СИСТЕМА ПОДАЧИ ВОССТАНОВИТЕЛЯ | 2013 |

|

RU2592152C2 |

| Система подачи жидкого топлива газотурбинной установки | 2022 |

|

RU2790503C1 |

| ПЕЧАТАЮЩЕЕ УСТРОЙСТВО, ПЕЧАТАЮЩАЯ СИСТЕМА И СПОСОБ НАПОЛНЕНИЯ ЖИДКОСТЬЮ | 2009 |

|

RU2446955C2 |

Настоящее изобретение относится к области технологии печати, в частности к системе подачи краски для модуля печати и к способу подачи краски в модуль печати. Предусмотрена система подачи краски для по меньшей мере одного модуля печати, содержащая схему рециркуляции краски с замкнутым контуром и схему разряда в вакууме, которая выполнена с возможностью создания условия вакуума в по меньшей мере одном модуле печати. Также раскрыт способ подачи краски в по меньшей мере один модуль печати. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Система подачи краски для по меньшей мере одного модуля печати, при этом система содержит схему рециркуляции краски с замкнутым контуром, причем схема рециркуляции краски содержит:

камеру (3) для регулирования давления;

первый краскопровод (6), выполненный с возможностью подачи краски из камеры (3) для регулирования давления в по меньшей мере один модуль (7) печати;

второй краскопровод (8), выполненный с возможностью сбора краски из по меньшей мере одного модуля (7) печати и возврата собранной краски в камеру (3) для регулирования давления; и

рециркуляционный насос (5), расположенный во втором краскопроводе (8);

при этом система подачи краски дополнительно содержит схему разряда в вакууме, присоединенную ко второму краскопроводу (8) через клапан (26), при этом схема разряда в вакууме выполнена с возможностью создания условия вакуума в по меньшей мере одном модуле (7) печати, и

система подачи краски дополнительно содержит схему создания противодавления, выполненную с возможностью соединения камеры (3) для регулирования давления с внешней средой через регулируемый игольчатый клапан (2),

отличающаяся тем, что схема создания противодавления дополнительно содержит параллельно с игольчатым клапаном (2) насос (1) противодавления, выполненный с возможностью поддержания установленного давления в камере (3) для регулирования давления.

2. Система по п. 1, отличающаяся тем, что система дополнительно содержит первый патрубок для краски (IN) в первом краскопроводе (6) и второй патрубок для краски (OUT) во втором краскопроводе (8) схемы рециркуляции.

3. Система по любому из предыдущих пунктов, отличающаяся тем, что схема разряда в вакууме содержит вакуумный насос (24) и вакуумный датчик (25) Пирани, предпочтительно при этом схема разряда в вакууме содержит ловушку (36) для краски, расположенную выше по потоку вакуумного насоса (24).

4. Система по п. 2 или 3, отличающаяся тем, что схема разряда в вакууме дополнительно выполнена с возможностью создания условия вакуума во втором патрубке (OUT) и в части второго краскопровода (8).

5. Система по любому из предыдущих пунктов, отличающаяся тем, что система дополнительно содержит третий краскопровод, взаимосоединяющий камеру (3) для регулирования давления и бак (18) с краской, и насос (13) повторного заполнения, расположенный в третьем краскопроводе, при этом насос (13) повторного заполнения выполнен с возможностью восстановления уровня краски в камере (3) для регулирования давления.

6. Система по любому из предыдущих пунктов, отличающаяся тем, что система дополнительно содержит датчик (9) давления, расположенный в верхней части камеры (3) для регулирования давления.

7. Система по любому из предыдущих пунктов, отличающаяся тем, что система дополнительно содержит датчик (11) скорости, расположенный в схеме рециркуляции краски.

8. Система по любому из предыдущих пунктов, отличающаяся тем, что система дополнительно содержит датчик (12) уровня жидкости, расположенный в камере (3) для регулирования давления.

9. Система по любому из предыдущих пунктов, отличающаяся тем, что система дополнительно содержит вспомогательные средства, выбранные из изоляционных клапанов, средств (17) перемешивания, схемы продувки, бака (21) с отработанной краской, бака (22) с очищающей жидкостью и фильтрующего блока (23).

10. Система по любому из предыдущих пунктов, отличающаяся тем, что система дополнительно содержит картридж (15) дегазирования, расположенный в первом краскопроводе (6) или во втором краскопроводе (8) схемы рециркуляции для извлечения растворенных газов из краски.

11. Система по п. 10, отличающаяся тем, что картридж (15) дегазирования содержит насос (14) дегазирования и вакуумный датчик (16).

12. Система по любому из пп. 2-11, отличающаяся тем, что первый патрубок для краски имеет единое жидкостное соединение или двойное жидкостное соединение с баком с краской.

13. Способ подачи краски в по меньшей мере один модуль печати, включающий:

предоставление системы подачи краски по любому из пп. 1-12;

предоставление непрерывного потока краски в схеме рециркуляции краски с замкнутым контуром системы подачи краски;

создание схемой разряда в вакууме системы подачи краски условия вакуума в по меньшей мере одном модуле печати,

отличающийся тем, что способ дополнительно включает поддерживание установленного противодавления в камере (3) для регулирования давления системы подачи краски с помощью насоса (1) противодавления схемы создания противодавления системы подачи краски.

| EP 1831025 A1, 12.09.2007 | |||

| US 2010039460 A1, 18.02.2010 | |||

| US 2011242156 A1, 06.10.2011 | |||

| СПОСОБ ВЫНОСНОЙ РЕГЕНЕРАЦИИ СМЕШАННОГО СЛОЯ ИОНИТОВ | 2012 |

|

RU2516167C2 |

| Способ загрузки сырья без взаимообмена сред | 2024 |

|

RU2834073C1 |

Авторы

Даты

2022-12-26—Публикация

2019-07-15—Подача