Изобретение относится к области черной металлургии, в частности, к производству особонизкоуглеродистых сталей с внепечной обработкой и разливкой на установках непрерывной разливки стали.

При производстве особонизкоуглеродистой стали возникает проблема с обеспечением низкого содержания углерода после вакуумирования, для этого необходимо обеспечить низкую вязкость и температуру плавления шлака перед началом вакуумирования, а саму операцию вакуумирования производить при низком давлении в камере и с достаточной продолжительностью.

Второй проблемой является получение стали чистой по неметаллическим включениям, а также не содержащей дефектов на своей поверхности, что влияет на количество отсортировываемого металла.

Известен способ производства стали, включающий выплавку металла в сталеплавильном агрегате, выпуск плавки в сталеразливочный ковш, ввод раскислителей и вакуумирование. Выпуск стали производят при содержании углерода в металле не более 0,03%, а во время выпуска в сталеразливочный ковш присаживают высокоуглеродистый ферромарганец. Вакуумирование производят в два этапа с различным остаточным давлением и расходом аргона для перемешивания. В процессе вакуумирования производят легирование металла ниобием, титаном и алюминием [Патент RU 2437942, МПК С21С 7/10, 2010].

Недостаток этого способа - не оптимальный состав образовавшихся в результате внепечной обработки неметаллических включений на основе Аl2О3, что приводит к увеличению отсортировки металла по их количеству.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства особонизкоуглеродистой стали в котором осуществляют выпуск металла в сталь-ковш при окисленности металла не более 950 ppm, усреднительную продувку инертным газом осуществляют в течение 2-60 минут при остаточной толщине шлака 20-150 мм, вакуумное обезуглероживание начинают при окисленности металла 350-600 ppm и температуре 1610-1650°С, после окончания вакуумного обезуглероживания вводят алюминий и известь для получения в покровном шлаке отношения (CaO)/(Al2O3) в пределах 1,0-1,7, проводят раскисление шлака до получения содержания (FeO)≤1,5 мас. %, осуществляют ввод ферросплавов, производят продувку расплава инертным газом, в процессе которой в глубину расплава вводят кальцийсодержащий реагент из расчета 0,15-0,5 кг кальция на тонну стали, после чего сталь-ковш подают на разливку [Патент RU 2517626, МПК С21С 7/00, 2014].

Недостаток способа заключается в том, что не всегда возможно добиться чистоты стали по не металлическим включениям, а также в том, что количество поверхностных дефектов остается на высоком уровне, вследствие чего увеличивается отсортировка стали по дефектам поверхности.

Технический результат изобретения - стабильное получение содержания углерода в стали менее 0,0045%, повышение чистоты стали от неметаллических включений и снижение количества поверхностных дефектов.

Указанный технический результат достигается тем, что в способе производства особонизкоуглеродистой стали, включающем выплавку стали в сталеплавильном агрегате, выпуск стали в сталь-ковш, внепечную обработку, вакуумное обезуглероживание и разливку стали, согласно изобретению для выплавки стали в сталеплавильном агрегате используют жидкий чугун с массовой долей серы не более 0,005%, во время выпуска стали в сталь-ковш осуществляют присадку флюса в количестве 0,5-3,0 кг/т стали, содержащего 0,1-15,0% СаО, не менее 60,0% Al2O3 и не более 15% MgO, вакуумное обезуглероживание стали производят при давлении в вакуумкамере менее 25 кПа в течение 10-25 мин, после окончания вакуумного обезуглероживания в сталь-ковш вводят алюминий и известь для получения в покровном шлаке отношения (СаО)/(Al2O3) менее 1,0, осуществляют ввод легирующих материалов, при этом при легировании стали титансодержащими материалами их ввод осуществляют не ранее 2 мин после присадки последней порции иных легирующих материалов, после этого сталь-ковш подают на разливку.

Во время внепечной обработки стали осуществляют ее продувку аргоном в течение не менее 30 мин, с суммарным расходом аргона не менее 100 м3.

После окончания вакуумного обезуглероживания в сталь-ковш вводят известь в количестве 0,5-2,0 кг/т стали.

Ввод легирующих титаносодержащих материалов осуществляют в количестве 0,5-1,5 кг/т стали.

Разливку стали осуществляют при температуре не менее Tliq+15°С со скоростью 0,6-1,8 м/мин.

Сущность предложенного способа заключается в следующем.

Перед заливкой чугуна в кислородный конвертер он подвергается десульфурации до содержания в нем серы не более 0,005%. Проведение данной операции позволяет сократить расход извести после вакуумирования и гарантированно получать содержание серы в готовом металле не более 0,010%.

Отдача на выпуске флюса должна обеспечиваться в количестве 0,5-3,0 кг/т. Меньшее количество флюса не делает конверторный шлак достаточно жидкоподвижным. Отдача большего количества флюса снижает газопроницаемость шлака, что приводит к его вспениванию при вакуумировании и неполучению необходимого содержания углерода в готовой стали. Указанные содержания CaO, Al2O3 и MgO во флюсе позволяют получать шлак требуемой основности и жидкоподвижности.

Продувка стали инертным газом менее 30 минут с суммарным расходом аргона не менее 100 м3 не обеспечивает ее усреднение по химическому составу и температуре.

Вакуумное обезуглероживание необходимо производить при остаточном давлении в вакуумкамере менее 25 кПа. Большее остаточное давление приводит к получению содержания углерода в готовой стали более 0,0045%.

Время вакуумирования при остаточном давлении необходимо обеспечить в диапазоне 10-25 минут. Большая выдержка металла при остаточном давлении экономически нецелесообразна. Меньшее время выдержки не позволит получить необходимое содержание в стали углерода (менее 0,0045%).

Расход извести после вакуумного обезуглероживания в количестве 0,5-2,0 кг/т стали, в совокупности с присадкой алюминия (в количестве 0,7-3,5 кг/т стали), обеспечивает получение оптимального соотношения (СаО)/(Al2O3). Расход извести свыше 2,0 кг/т стали приводит к ухудшению жидкоподвижности шлака.

Значение соотношения (СаО)/(Al2O3) менее 1,0 в конечном шлаке обусловлено необходимостью обеспечивать достаточную жидкоподвижность шлака. Большее значение данного соотношения приведет к неудовлетворительной разливаемости и повышенной отсортировке стали на дальнейших переделах по дефектам сталеплавильного производства.

Расход титансодержащих материалов осуществляют в количестве 0,5-1,5 кг/т стали и является оптимальным для того, чтобы связать все карбидо-сульфидо-и нитридообразующие элементы. Расход свыше 1,5 кг/т экономически нецелесообразен.

Разливка стали при температуре перегрева стали в промковше на уровне Tliq+15°С и скорости разливки 0,6-1,8 м/мин обеспечивает хорошее качество поверхности непрерывнолитой заготовки. Снижение/увеличение скорости разливки может привести к аварийной ситуации (прорыв заготовки). Снижение перегрева металла над температурой ликвидуса приведет к замораживанию металла в промковше.

Пример реализации способа.

Предложенный способ производства особонизкоуглеродистой стали был реализован в кислородно-конвертерном цехе. После выплавки, металл выпускали в сталь-ковш, осуществляли внепечную обработку, вакуумное обезуглероживание и разливку стали. Было произведено 5 опытных плавок.

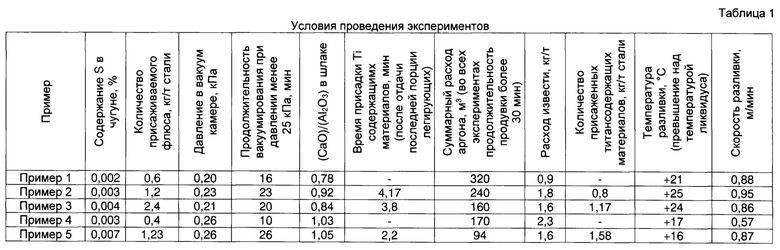

Условия проведения экспериментов приведены в таблице 1. Примеры 1-3 с соблюдением предложенных технических параметров, примеры 4-5 с не соблюдением некоторых параметров.

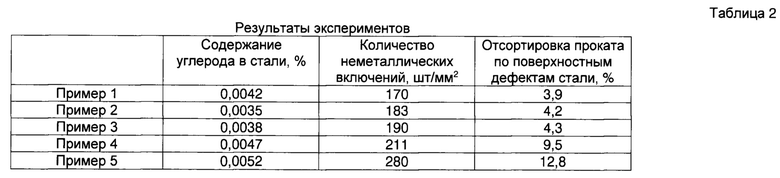

Результаты экспериментов представлены в таблице 2. Из представленных результатов видно, что при выполнении всех предложенных технических решений (примеры 1-3) сталь содержит минимальное количество неметаллических включений (что повышает ее механические свойства) и исключаются дефекты на ее поверхности Напротив, при не выполнении предложенных технических решений (примеры 4-5) в стали увеличивается количество неметаллических включений и повышается количество поверхностных дефектов (отсортировка готового проката по дефектам поверхности достигает 12,8%).

Таким образом, предложенный способ производства особонизкоуглеродистой стали позволяет стабильно получать содержание углерода в стали менее 0,0045%, повысить чистоту стали от неметаллических включений и снизить количество поверхностных дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2016 |

|

RU2635493C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2495139C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

Изобретение относится к области черной металлургии, в частности к производству особонизкоуглеродистых сталей с внепечной обработкой и разливкой на установках непрерывной разливки стали. В способе используют жидкий чугун с массовой долей серы не более 0,005%, во время выпуска стали в сталь-ковш осуществляют присадку флюса в количестве 0,5-3,0 кг/т стали, содержащего 0,1-15,0% СаО, не менее 60,0% Аl2O3 и не более 15% МgО, вакуумное обезуглероживание стали производят при давлении в вакуум-камере менее 25 кПа в течение 10-25 мин, после окончания вакуумного обезуглероживания в сталь-ковш вводят алюминий и известь для получения в покровном шлаке отношения (СаО)/(Аl2О3) менее 1,0, осуществляют ввод легирующих материалов, при этом при легировании стали титансодержащими материалами их ввод осуществляют не ранее 2 мин после присадки последней порции упомянутых легирующих материалов, после этого сталь-ковш подают на разливку. Изобретение позволяет стабилизировать содержание углерода в стали менее 0,0045%, повысить чистоту стали от неметаллических включений и снизить количество поверхностных дефектов. 4 з.п. ф-лы, 2 табл.

1. Способ производства особонизкоуглеродистой стали, включающий выплавку стали в сталеплавильном агрегате, выпуск стали в сталь-ковш, внепечную обработку, вакуумное обезуглероживание и разливку стали, отличающийся тем, что для выплавки стали в сталеплавильном агрегате используют жидкий чугун с массовой долей серы не более 0,005%, во время выпуска стали в сталь-ковш осуществляют присадку флюса в количестве 0,5-3,0 кг/т стали, содержащего 0,1-15,0% СаО, не менее 60,0% Al2O3 и не более 15% MgO, вакуумное обезуглероживание стали производят при давлении в вакуум-камере менее 25 кПа в течение 10-25 мин, после окончания вакуумного обезуглероживания в сталь-ковш вводят алюминий и известь в количестве, обеспечивающем получение в конечном шлаке соотношения (СаО)/(Al2O3) менее 1,0, осуществляют ввод легирующих материалов, при этом при легировании стали титансодержащими материалами их ввод осуществляют не ранее 2 мин после присадки последней порции упомянутых легирующих материалов, после этого сталь-ковш подают на разливку.

2. Способ по п. 1, отличающийся тем, что во время внепечной обработки стали осуществляют ее продувку аргоном в течение не менее 30 мин с суммарным расходом аргона не менее 100 м3.

3. Способ по п. 1, отличающийся тем, что после окончания вакуумного обезуглероживания в сталь-ковш вводят известь в количестве 0,5-2,0 кг/т стали.

4. Способ по п. 1, отличающийся тем, что ввод легирующих титаносодержащих материалов осуществляют в количестве 0,5-1,5 кг/т стали.

5. Способ по п. 1, отличающийся тем, что разливку стали осуществляют при температуре не менее Tliq +15°С со скоростью 0,6-1,8 м/мин.

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| EP 0451385 A1, 16.10.1991 | |||

| JP 2002060831 A, 28.02.2002. | |||

Авторы

Даты

2019-03-14—Публикация

2018-05-15—Подача