Изобретение относится к области металлургии, конкретно к сплавам на основе магния, и может быть использовано для получения фасонных отливок, обладающих сочетанием хороших прочностных свойств при комнатной и повышенной температурах, и повышенной стойкостью к коррозии.

Сплавы на основе магния обладают хорошей прочностью и низким удельным весом, поэтому они часто применяются в авиакосмической промышленности, в частности в деталях вертолетной трансмиссии и реактивных двигателей. В течение последних двадцати лет были осуществлены разработки сплавов, в которых сочетается хорошая коррозионная стойкость без потери прочности при повышенных температурах, до 200°C.

Конкретной областью исследования были сплавы на основе магния, которые содержат до 1 мас.% кальция. Например, в документах RU 2351675 (2006 г., Lajon Pol. etc., Magnezium Ehlektron Ltd.), EP 1329530 (2003 г., Brofm Boris, etc.. Dead Sea Magnesium Ltd.), US 6342180 (2002 г., Lefebvre Michel, etc., Noranda, Inc.), US6767506 (2004 г., Brotin Boris, etc., Dead Sea Magnesium Ltd.), US 20040091384 (2004 г., Tanaka Katsufumi. etc.,), EP 1308531 (2003 г., Bronfin Boris, etc., Dead Sea Magnesium Ltd.) описаны сплавы, которые могут содержать до 1 масс.% кальция, а также от 0,2 до 7 масс.% РЗМ с атомным номером от 62 до 71. Такие сплавы будут значительно дороже описанного в данном патенте и не рассчитаны на широкое применение.

В патентах US6767506 (2004 г., Brofm Boris, etc., Dead Sea Magnesium Ltd.) и EP 1329530 (2003 г., Brofm Boris, etc., Dead Sea Magnesium Ltd.) речь идет о магниевом сплаве с улучшенными свойствами при повышенных температурах и хорошей коррозионной стойкостью в солевом тумане. Предлагаемый сплав содержит по меньшей мере 92 масс % Mg, от 2.7 до 3,3% масс, неодим; от 0,0 до 2,6% мае. иттрий, от 0.2 до 0,8% масс, цинк, от 0,03 до 0,25% масс, кальций и от 0,2 до 0,8% масс, цирконий, за исключением примеси часто встречающихся в магниевых сплавах. Главным недостатком данного сплава можно считать высокое содержание дорогостоящих металлов (неодима и иттрия).

В патенте ЕР 1308531 (2003 г., Bronfin Boris, etc., Dead Sea Magnesium Ltd.) описывается сплав, содержащий, по меньшей мере 85,4 масс.% Mg, 4,7 до 7.3 масс.% алюминия, 0,17 до 0,60 масс.% марганца, от 0,0 до 0,8 масс.% цинка, 1,8 до 3,2 масс.% кальция, 0,3 до 2,2 масс.% олова и 0,0 до 0,5 масс.% стронция. Сплав может содержать до 0,004% масс железа, до 0,001 масс.% никеля, до 0,003 масс.% меди, или до 0,03 масс.% кремния. Кроме того, сплав может содержать до 0,001 масс.% бериллия. Преимущества данного сплава заключаются в высокой прочности и сопротивлении ползучести. Недостатком можно считать низкую коррозионную стойкость сплава и использование в качестве легирующего компонента дорогостоящего и дефицитного олова.

В патенте US 6342180 (2002 г., Lefebvre Michel, etc., Noranda, Inc.) описывается сплав, содержащий 1-12 масс.% алюминия, 0,1-0,6 масс.% стронция, 0,1-0,5 масс.% кальция, остальное магний и примеси. Данный сплав характеризуется хорошими свойствами при повышенных температурах и удовлетворительной коррозионной стойкостью. Однако он имеет существенный недостаток - низкий предел прочности на разрыв.

В патенте US 20040091384 (2004 г., Tanaka Katsufumi. etc.) речь идет о сплаве, содержащем от 1 до 6% масс, алюминия, от 0,5 до 3 масс, отношение Ca/Al, остальное магний и примеси. Данный сплав является жаростойким, но скорей всего имеет не очень высокие механические свойства.

В патенте US 5855697 (1997 г., Luo, Aihua A. etc., Imra America, Inc.) представлен сплав, который имеет состав: 2-9% масс, алюминия. 6-12% масс, цинка, 0,1-2,0% кальция, 0,2-0.5 марганца. Сплав имеет предел ползучести 0,6% при нагрузке около 35 МПа и предел текучести 110 МПа при температуре 150°C, эти результаты сопоставимы со свойствами сплава АС51. Данный сплав имеет склонность к горячим трещинам и коррозионную стойкость сопоставимую со сплавом AZ91.

Эти сплавы, за исключением добавляемых в них редкоземельных и щелочноземельных металлов близки к отечественным сплавам системы Mg-Al-Zn-Mn.

Наиболее близким сплавом к предложенному является сплав АС51 патент WO 96/25529 (Pekgueleryuez Mihriban Ozden etc., Inst La Technologie Du Magnesi, 1995). Сплав AC51 имеет состав: 2-6% масс, алюминия; 0,1-0,8% масс, кальция, также может содержать цинк до 0,2% масс, и марганец до 0,5% масс. Данный сплав имеет свойства, сопоставимые со сплавом AZ91: при температуре 150°C предел текучести 102МПа. предел прочности 160 МПа, ползучесть 0,5%, удлинение 8%. Указывается, что в структуре должно быть минимальное количество фазы Mg17Al12, снижающей, по мнению авторов, жаропрочность сплава. Недостатком сплава АС51 является недостаточная прочность в отливках, полученных литьем в разовые формы, а также невысокие литейные свойства.

Задачей изобретения является создание нового магниевого сплава с повышенной, относительно традиционных сплавов системы Mg-Al-Zn-Mn (МЛ5, AZ91) температурой возгорания, который можно плавить с использованием меньшего количества защитных газов и заливать на воздухе. Сплав должен иметь мелкозернистую структуру без применения операции модифицирования, как это принято при производстве отливок из сплавов системы Mg-Al-Zn-Mn.

Поставленная задача решена тем, что сплав на основе магния, содержащий алюминий, цинк, марганец и кальций, содержит компоненты в следующем количестве, масс.%:

при этом должны выполняться следующие условия:

а) температура возгорания сплава должна быть не ниже 650°C;

б) температура солидуса при равновесной кристаллизации не менее 460°C;

в) объемная доля выделений фазы Al2Ca должна быть не выше 0,75%

В частных случаях сплав может быть выполнен в виде крупногабаритных отливок (в частности, полученным литьем в разовые формы), в которых в закаленном состоянии (режим Т4) достигаются следующие свойства на растяжение: временное сопротивление (σв) - не менее 235 МПа, предел текучести (σ0,2) - не менее 90 МПа, относительное удлинение (δ) - не менее 5%. а в закаленном и искусственно состаренном состоянии (режим Т6) достигаются следующие свойства на растяжение: временное сопротивление (σв) - не менее 240 МПа, предел текучести (σ0,2) - не менее 110 МПа, относительное удлинение (8) - не менее 2%.

Отличием предлагаемого сплава от сплава АС51, является регламентирование в сплаве добавки кальция в количестве от 0,1 до 0,4% масс, (у АС51 до 0,8%), вследствие чего наблюдается выраженный эффект модифицирования литой структуры сплава и появление мелкодисперсных частиц Al2Ca, присутствие которых повышает жаропрочность сплава относительно исходных. Ограничения по содержанию кальция связаны со склонностью сплавов, содержащих кальций к образованию грубых неметаллических включений в процессе плавки и литья, а также к повышенной склонности к образованию горячих трещин и привариванию при содержании более 0,5 масс.% кальция так, как это должно происходить в сплаве АС51.

Сплав АС51 практически не содержит цинка. Допускается наличие цинка как примеси в количестве до 0,2%. В отличие от АС51, в предлагаемом сплаве цинк является обязательным легирующим компонентом и добавляется в количестве 0,3-0,8%. Наличие цинка повышает прочностные свойства сплава, однако не изменяет его фазовый состав, поскольку почти весь цинк при таком содержании находится в твердом растворе.

Авторами было установлено, что добавка кальция в количестве до 0,2-0,3% масс, увеличивает температуру возгорания сплава минимум на 50, максимум на 100°C (сильно зависит от условий плавки) относительно сплава. Добавки кальция увеличивают жидкотекучесть магниевого сплава относительно AZ91 не менее чем на 10%, что позволяет получать более тонкостенные отливки.

Дальнейшее увеличение содержания кальция до 0,5 масс % не сильно влияют на структуру и свойства сплава. Содержание кальция выше 0,5 масс % ухудшает механические свойства сплава.

Таким образом, наилучшим является содержание кальция от 0,2 до 0,4 масс %.

Наличие кальция в сплаве благотворно влияет на склонность сплава к образованию газовой пористости в отливке, поскольку кальций связывает водород, растворенный в металле в тугоплавкие гидриды кальция.

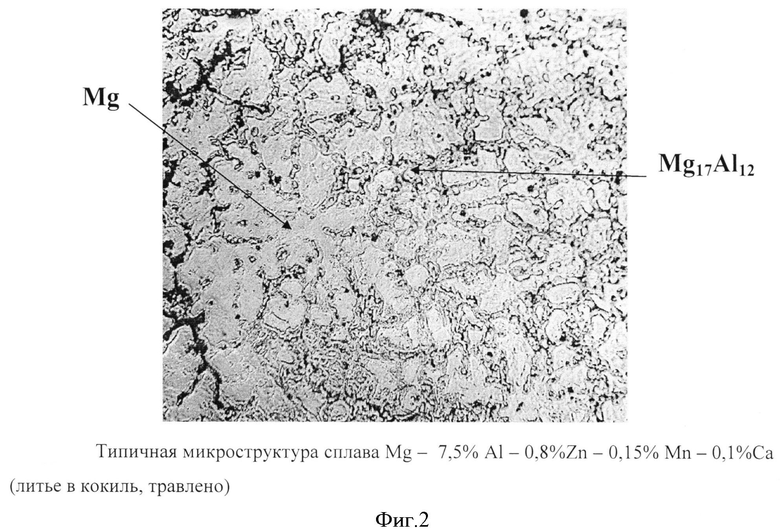

Сплав может быть использован для литья в землю, в форму из ХТС, в кокиль и форму, напечатанную на 3D принтере, для литья под низким и регулируемым газовым давлением. Для достижения максимальных значений по механическим свойствам необходима термообработка по режиму Т4 либо Т6 (ГОСТ 2856-79). Сплав имеет удовлетворительную коррозионную стойкость благодаря содержанию марганца, удаляющего из расплава вредные примеси железа. Сплав АС51 менее коррозионностоек из-за более высокого содержания кальция. Коренным отличием структуры сплава АС51 от предлагаемого, является требование к минимизации количество фазы Mg17Al12 в сплаве АС51. В идеале, по мнению авторов сплава АС51 фазы Mg17Al12 в структуре быть вообще не должно. В предлагаемом же сплаве, наоборот, фаза Mg17Al12, является основным упрочнителем, способствующем получению высоких механических свойств в процессе термообработки литых деталей.

Сущность изобретения состоит в следующем:

Разработан сплав на основе магния для получения литых деталей, имеющий высокие прочностные свойства относительно аналогов (АС51) и удовлетворительную коррозионную стойкость, немного превосходящую стойкость сплава AZ91.

Концентрация кальция в заявленных пределах обеспечивает высокую температуру возгорания, повышенную рабочую температуру сплава, облагороженную макро и микроструктуру, снижение содержания растворенного водорода и, как следствие, высокие технологические и эксплуатационные свойства сплава. Частицы фазы Al2Ca способствуют повышению сопротивлению ползучести сплава, а вторичные выделения упрочняющей фазы Mg17Al12 - высокой склонности сплава к упрочнению в результате термической обработки. Отсутствие в составе сплава дорогостоящих легирующих элементов позволяет использовать его для широкой номенклатуры литых деталей. Повышенная стойкость сплава к окислению в процессе литья и кристаллизации позволяет использовать для изготовления разовых форм смеси, не содержащие совсем, или содержащие в минимальных количествах добавки - ингибиторы горения.

ПРИМЕР 1

Были приготовлены 7 сплавов, составы которых указаны в табл.1. Сплавы готовили в электрической печи сопротивления с использованием защитной атмосферы.

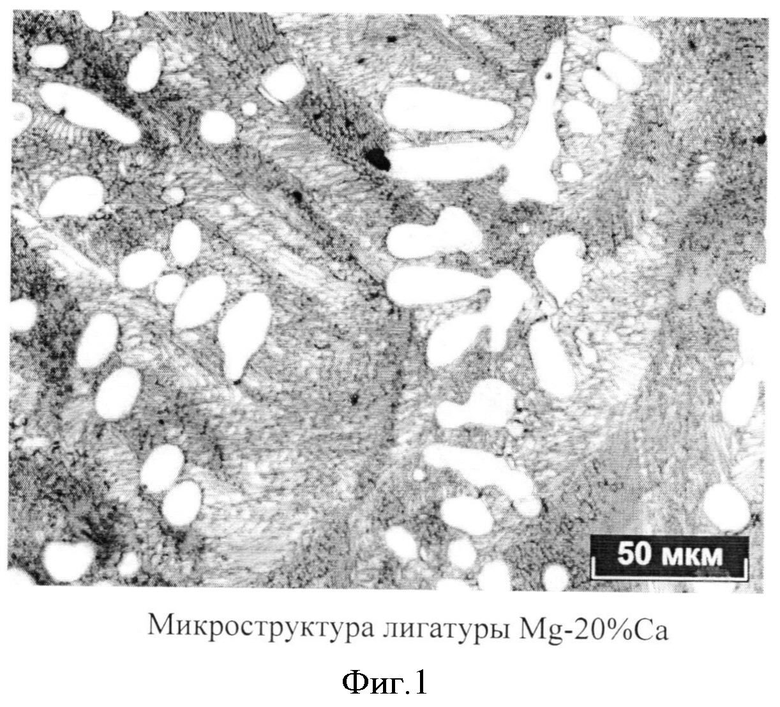

Магниевые сплавы получали путем переплава сплава МЛ5пч (содержащий (масс.%) 7,5%А1, 0,3%Zn, 0,15%Mn, остальное магний) в стальном окрашенном тигле с добавлением различного количества кальция (лигатурой магний с 20 масс.% кальция, типичная структура лигатуры приведена на фигуре 1), алюминия (марки А85), марганца (лигатурой алюминий с 10 масс.% марганца) и цинка (марки Ц0). Плавка осуществлялась в среде защитного газа, представляющего собой смесь аргона (99 об.%) и элегаза (1 об.%). Готовые сплавы разливали в песчаные формы и кокиль. Типичная микроструктура сплавов в литом состоянии приведена на Фигуре 2.

Температуру равновесного солидуса и ликвидуса и объемную долю фазы Al2Ca определяли расчетом по программе Thermo-Calc (база данных TTMG3).

Температуру возгорания измеряли хромель-алюмелевой термопарой во время нагрева небольших образцов сплава в алундовых тиглях в открытой печи сопротивления без применения защитных сред.

Из табл.1 видно, что только заявляемый сплав (составы 2-6) обеспечивает требуемые значения заданных параметров. В сплаве 7 количество фазы Al2Ca слишком велико. Сплав 1 характеризуется низкой температурой возгорания.

ПРИМЕР 2

Из заявляемого сплава состава №3 (см. табл.1) в заводских условиях ОАО «УМПО» были залиты 1 шт. серийной отливки детали «Корпус коробки приводов» (Фигура 3), имеющей габаритные размеры 470×210×150 мм и преобладающую толщину стенки 4-5 мм, методом гравитационного литья в песчаную форму, изготовленную на основе фуранового связующего (XTC) послойной печатью на установке S-15 (ProMetal) (Фигура 4). Все отливки имели удовлетворительное качество: в них отсутствовали дефекты литейного происхождения. Отливки термообрабатывали на воздухе по режимам Т6 (нагрев под закалку при 380±3°C, закалка на воздухе и старение при 180±3°C) и Т4 (нагрев под закалку при 380±3°C, закалка на воздухе).

Механические свойства при растяжении определяли на универсальной испытательной машине Zwick Z250. Из табл.2 видно, что сплав заявленного состава в отливках, полученных литьем в разовые формы, имеет требуемые механические свойства.

Основной проблемой, выявленной при исследовании отливки, является наличие повышенного количества неметаллических включений в виде плен, образовавшихся в процессе плавки и разливки металла. Поэтому литье такого сплава должно производиться с использованием литниковых систем, обеспечивающих фильтрацию металла через пенокерамические или сетчатые фильтры.

ПРИМЕР 3

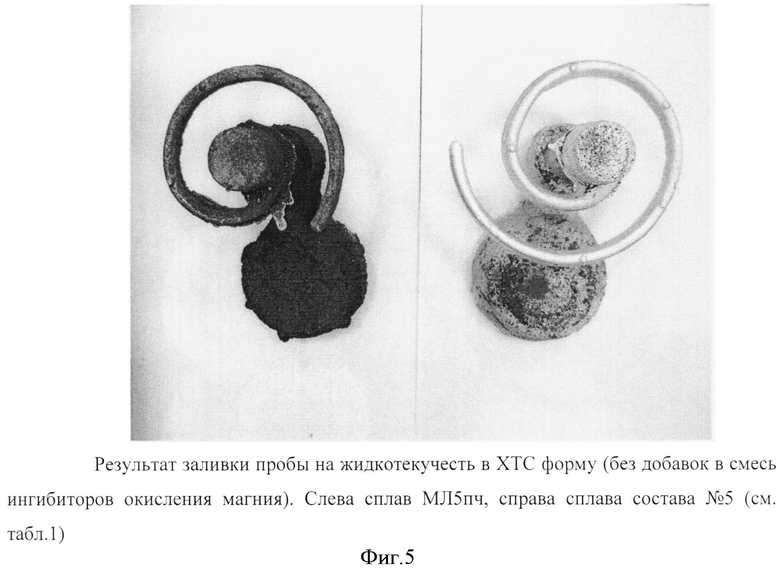

Из заявляемого сплава состава №5 (см. табл.1) и сплава, соответствующего составу марочного сплава МЛ5пч были отлиты стандартные пробы на жидкотекучесть («спираль») литьем в разовую песчаную форму, произведенную методом ХТС без добавок ингибиторов горения (типа борной кислоты, порошковой серы, присадки ВМ и т.п.). Таким образом, смесь по составу не отличалась от традиционно применяемых для литья алюминиевых сплавов.

Заливка сплава состава №5 (см. табл.1) производилась на воздухе без применения припыла струи металла порошком серы для сплава с кальцием и с припылом - для сплава без кальция (Фигура 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный магниевый сплав | 2018 |

|

RU2687359C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2011 |

|

RU2485199C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2019 |

|

RU2713526C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| Литейный алюминиевый сплав с добавкой церия | 2018 |

|

RU2691475C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

Изобретение относится к области металлургии, а именно к литейным сплавам на основе магния, и может быть использовано при получении деталей для авиакосмической промышленности, работающих под действием высоких нагрузок при температурах до 150°С и 250°С кратковременно. Литейный сплав на основе магния содержит, масс.%: алюминий 7,5-9,0, цинк 0,2-0,8, марганец 0,15-0,5 и кальций 0,1-0,4, магний - остальное. Сплав характеризуется высокими механическими свойствами, а также температурой возгорания сплава - не ниже 650°С, температурой солидуса при равновесной кристаллизации - не менее 460°С, объемной долей выделений фазы Al2Ca - не выше 0,75%. 5 ил., 2 табл., 3 пр.

1. Литейный сплав на основе магния, содержащий алюминий, цинк, марганец, отличающийся тем, что он дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

при этом сплав имеет:

температуру возгорания сплава - не ниже 650°С,

температуру солидуса при равновесной кристаллизации - не менее 460°С, объемную долю выделений фазы Аl2Са - не выше 0,75%.

2. Сплав по п.1, отличающийся тем, что он выполнен в виде крупногабаритных отливок и имеет в закаленном состоянии временное сопротивление (σв) - не менее 235 МПа, предел текучести (σ0,2) - не менее 90 МПа и относительное удлинение (δ) - не менее 5%.

3. Сплав по п.1, отличающийся тем, что он выполнен в виде крупногабаритных отливок и имеет в закаленном и искусственно состаренном состоянии временное сопротивление (σв) - не менее 240 МПа, предел текучести (σ0,2) - не менее 110 МПа и относительное удлинение (δ) - не менее 2%.

| US 4997622 A, 05.03.1991 | |||

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНИЕВЫЙ СПЛАВ | 1999 |

|

RU2213796C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| KR 107830881, B1, 31.10.2011. | |||

Авторы

Даты

2014-02-10—Публикация

2012-11-13—Подача