Изобретение относится к способу получения функционального покрытия из сплава алюминия и углеродного нановолокна и может быть использовано в авиационной, космической, судостроительной и других областях промышленности.

Разработка новых способов получения с существенно улучшенным комплексом свойств обусловлена необходимостью защиты инновационных изделий при ужесточении условий их эксплуатации.

Известны способы нанесения защитных покрытий с высокой износостойкостью на основе порошка системы Ti-Ni-Al (патент РФ №2039125, №2055936). Недостатком этих способов является то, что покрытие, полученное при плазменном напылении, обладает пористостью до 10% и имеет сложный фазовый состав. В покрытии присутствуют сплавы титан-никель, окись титана (ТiO2) и сложные окислы (NiTiO3). Покрытие из порошка Ti-Ni используется, в основном, в качестве износостойкого покрытия, работающего в условиях износа без ударных нагрузок. Кроме того, покрытие обладает низкой теплостойкостью и при нагреве выше 350°С происходит его интенсивное окисление.

Известен также способ получения композиционных порошковых материалов, содержащих частицы хрома в матрице из железа, включающий механическое смешивание порошков железа и хрома и создание на основе полученной смеси износостойкого газотермического покрытия (патент РФ №2262554).

Недостатком такого способа является то, что при прямом смешивании исходных компонентов частицы имеют склонность к сегрегации агломератов в процессе напыления. Это приводит к неоднородности структуры, а следовательно, низкой когезионной и адгезионной стойкости покрытия. Кроме того, износостойкость такого покрытия не превышает 4 мг/ч, что недостаточно для инновационных конкурентноспособных изделий.

Известен также способ получения порошкового материала для нанесения износостойкого газотермического покрытия (патент RU 2475463). Этот способ выбран в качестве прототипа.

В прототипе указано, что изобретение относится к модифицированию поверхности неорганического волокна для создания прочной связи между компонентами композиционного материала путем формирования высокоразвитой поверхности неорганического волокна, используемого в качестве наполнителя, посредством формирования на волокнах углеродных наноструктур (УНС) и находит применение в производстве высокопрочных и износостойких волокнистых композиционных материалов. Способ модифицирования поверхности неорганического волокна включает следующие стадии: (а) пропитку неорганического волокна раствором α2 фракции пека в органических растворителях; (б) последующую сушку пропитанного волокна; (в) термообработку пропитанного неорганического волокна при 300-600°С; (г) нанесение на поверхность термообработанного в соответствии со стадией (в) волокна соли переходного металла; (д) восстановление соли переходного металла с получением наночастиц переходного металла; (е) осаждение углерода на наночастицы переходного металла с получением углеродных наноструктур на поверхности волокна. Композиционный материал содержит модифицированное волокно, изготовленное вышеизложенным способом, и матрицу из полимера или углерода.

В прототипе технический результат изобретения: повышение прочности композиционного материала в поперечном направлении относительно плоскости армирования за счет предотвращения разрушения поверхности волокон при модификации углеродными наноструктурами.

Недостатком способа является то, что изготовление волокнисто-порошковой смеси достаточно трудоемко и энергозатратно.

Общим недостатком известных технических решений является ограниченный диапазон применения, особенно в условиях интенсивного динамического износа при повышенных температурах и воздействии агрессивных химических реагентов, а так же недостаточная прочность сцепления покрытий с их основой, необходимость в дополнительной термической обработки покрытий (закалке), требующей значительных энергетических затрат, дороговизна метода.

Задачей изобретения является повышение прочности, твердости и износостойкости композиционного материала, а также упрочнение функционального покрытия с помощью добавки нановолокон в алюминиевую матрицу.

Техническим результатом настоящего изобретения является получение функционального покрытия, отличающегося более высокой твердостью (более 1,9 ГПа), имеющего низкий коэффициент трения (до 0,4), высокую устойчивость к разрушению во время эксплуатации при одновременном сохранении низкого износа, необходимой прочности и ударной вязкости.

Технический результат достигается за счет того, что при изготовлении функционального покрытия из 5 слоев: проводят отработку изделия до образования ювенильной поверхности порошком Аl2O3; наносят послойно методом «холодного» газодинамического напыления порошковую композицию, для нанесения первого слоя (износостойкого) используют композиционный порошковый материал содержащий С и Al; для нанесения второго слоя (связующего) используют алюминиевый порошок ПА-4; для нанесения третьего слоя (упрочняющего) используют композиционный порошковый материал содержащий С и Аl; для нанесения четвертого слоя (связующего) используют алюминиевый порошок ПА-4; для нанесения пятого слоя (износостойкого) используют композиционный порошковый материал содержащий С и Аl.

Получение композиционного порошкового материала осуществляется способом внедрения в поверхность алюминия углеродных нановолокон при армировании композиционных материалов, включающим следующие стадии:

(а) нанесение на поверхность порошка алюминия никелевого раствора (Ni(NO3)2;

(б) последующую сушку пропитанного порошка в среде аргона;

(в) термообработку пропитанного органического нановолокна при 100-400°С;

(г) восстановление до чистого никеля;

(д) осаждение углерода (синтез) на наночастицы переходного металла с получением углеродных наноструктур на поверхности порошка при температуре синтеза 500-550°С.

Напыление полученного композиционного материала на объемные материалы осуществляется методом «холодного» газодинамического напыления (ХГДН) на изделие с ювенильной поверхностью.

Функциональное покрытие изготавливают с использованием метода холодного газодинамического напыления (ХГДН) на основе порошка алюминия марки ПА-4 (ГОСТ 6058) и углеродных нановолокон. Функциональное покрытие с заранее заданными параметрами пористости и шероховатости наносится послойно, для его нанесения осуществляют подачу порошка из двух дозаторов в сверхзвуковой поток подогретого газа с образованием гетерофазного потока и нанесение порошковой композиции на поверхность изделия.

Из первого дозатора вводят армирующие ультрадисперсные частицы Аl2O3 фракцией от 0,1 до 1,0 мкм и проводят обработку поверхности изделия до образования ювенильной поверхности.

Затем на поверхность изделия наносят порошковую композицию на основе алюминия с заранее выбранным соотношением компонентов путем подачи порошка из второго дозатора. Для нанесения первого слоя (износостойкого) используют композиционный порошковый материал с фракционным составом 0,2 мкм. Для нанесения второго слоя (связующего) использовался алюминиевый порошок ПА-4. Для нанесения третьего слоя (упрочняющего) используют композиционный порошковый материал с фракционным составом 0,062 мкм. Для нанесения четвертого слоя (связующего) используют алюминиевый порошок ПА-4. Для нанесения пятого слоя (износостойкого) используют композиционный порошковый материал с фракционным составом 0,032 мкм.

Содержание углерода в композиционном порошковом материале может варьироваться от 0,4 масс. % до 1,6 масс. %. При увеличении содержания углерода в композиционном порошковом материале более 1,6% масс. %, ухудшаются свойства композиционного материала, а именно, низкая твердость при достаточно высоком модуле упругости, делает полученное покрытие непригодным для эксплуатации. При уменьшении содержания углерода в композиционном материале менее 0,4 масс. % увеличивается интенсивность изнашивания, увеличивается коэффициент трения покрытия и твердость покрытия, следовательно, уменьшается срок службы покрытия. Оптимальное содержание углерода в первом слое составляет (0,4-0,6)масс. %, в третьем слое составляет (0,5-1)масс. %, в пятом слое составляет (0,6-1,6)масс. %.

ПРИМЕР 1

Для реализации предлагаемого технического решения провели обработку изделия до образования ювенильной поверхности порошком Al2O3 и подготовку порошков.

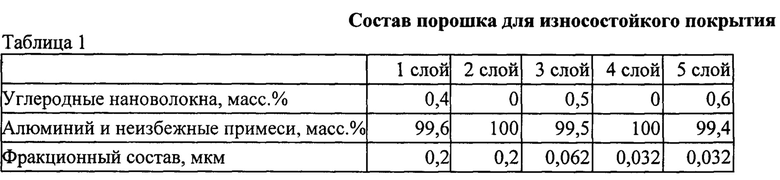

Для реализации предлагаемого технического решения был предварительно подготовлен порошок для нанесения износостойкого покрытия с помощью метода ХГДН: порошок на основе сплава Аl-С. Порошки были взяты в следующих пропорциях (таблица 1). Полученный порошковый материал после предварительного синтеза механолегировали в планетарной мельнице.

Подготовка порошков осуществлялась следующим образом:

1) сушка порошков-компонентов при Т=150-200°С 1,5-2 часа в печи;

2) просев порошка на основе сплава Аl-С проводили через сито 0,2 мкм, 0,032 мкм и 0,062 мкм; порошок марки ПА-4 просеивали через сито фракцией 0,2 мкм, 0,032 мкм и 0,062 мкм; порошок Аl2O3 с фракционным составом 0,032 мкм.

3) смешивание порошков в вышеуказанных пропорциях в планетарной мельнице. С помощью размольных шаров и частично трением между шарами и стенкой размольного стакана проводится измельчение композиционного материала при 400 об/мин в течении 20 минут, охлаждением 10-15 мин и двумя повторными опытами.

Нанесение покрытий осуществлялось на установке холодного газодинамического напыления ДИМЕТ-403.

Для нанесения первого слоя (износостойкого) использовался композиционный порошковый материал с фракционным составом 0,2 мкм, в котором содержание углерода составляет 0,4 мас. %, Аl и неизбежные примеси остальное. Для нанесения второго слоя (связующего) использовался алюминиевый порошок ПА-4. Для нанесения третьего слоя (упрочняющего) использовался композиционный порошковый материал с фракционным составом 0,062 мкм, в котором содержание углерода составляет 0,5 мас. %, Аl и неизбежные примеси остальное. Для нанесения четвертого слоя (связующего) использовался алюминиевый порошок ПА-4. Для нанесения пятого слоя (износостойкого) использовался композиционный порошковый материал с фракционным составом 0,032 мкм, в котором содержание углерода составляет 0,6 мас. %, Аl и неизбежные примеси остальное.

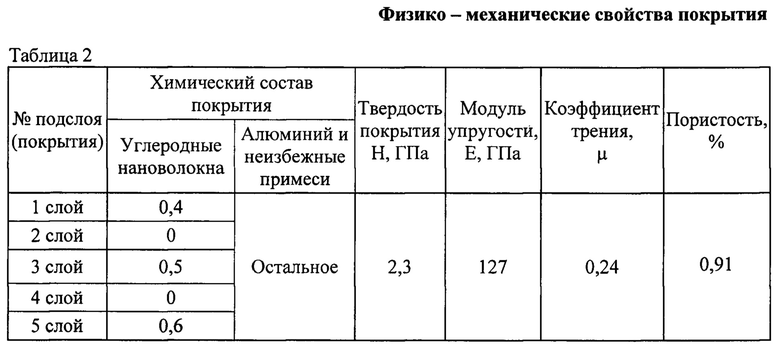

Результаты сравнительных исследований приведены в таблице 2. Результаты показывают: наилучшими характеристиками обладает покрытие, полученное из механической смеси, при следующем соотношении компонентов, масс. %:

Полученный композиционный порошок использовался в качестве композиционного порошка для нанесения покрытий на металлическую подложку марки Ст3 методом ХГДН. Толщина полученного покрытия составляла 584 мкм.

ПРИМЕР 2

Для реализации предлагаемого технического решения провели обработку изделия до образования ювенильной поверхности порошком Аl2О3 и подготовку порошков.

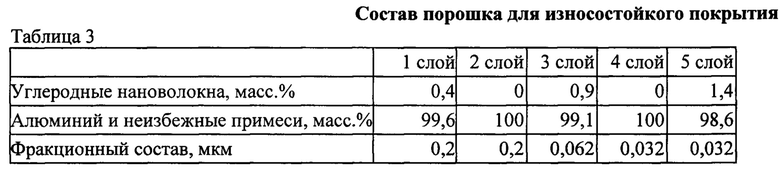

Был предварительно подготовлен порошок для нанесения износостойкого покрытия с помощью метода ХГДН: порошок на основе сплава Аl-С. Порошки были взяты в следующих пропорциях (таблица 3). Полученный порошковый материал после предварительного синтеза механолегировали в планетарной мельнице.

Подготовка порошков осуществлялась следующим образом:

1) сушка порошков-компонентов при Т=150-200°С 1,5-2 часа в печи;

2) просев порошка на основе сплава Аl-С проводили через сито 0,2 мкм, 0,032 мкм и 0,062 мкм; порошок марки ПА-4 просеивали через сито фракцией 0,2 мкм, 0,032 мкм и 0,062 мкм; порошок Al2O3 с фракционным составом 0,032 мкм.

3) смешивание порошков в вышеуказанных пропорциях в планетарной мельнице. С помощью размольных шаров и частично трением между шарами и стенкой размольного стакана проводится измельчение композиционного материала при 400 об/мин в течении 20 минут, охлаждением 10-15 мин и двумя повторными опытами.

Нанесение покрытий осуществлялось послойно на установке холодного газодинамического напыления ДИМЕТ-403.

Для нанесения первого слоя (износостойкого) использовался композиционный порошковый материал с фракционным составом 0,2 мкм, в котором содержание углерода составляет 0,4 мас. %, Аl и неизбежные примеси остальное. Для нанесения второго слоя (связующего) использовался алюминиевый порошок ПА-4. Для нанесения третьего слоя (упрочняющего) использовался композиционный порошковый материал с фракционным составом 0,062 мкм, в котором содержание углерода составляет 0,9 мас. %, Аl и неизбежные примеси остальное. Для нанесения четвертого слоя (связующего) использовался алюминиевый порошок ПА-4. Для нанесения пятого слоя (износостойкого) использовался композиционный порошковый материал с фракционным составом 0,032 мкм, в котором содержание углерода составляет 1,4 мас. %, Аl и неизбежные примеси остальное.

Полученное покрытие представляет собой многослойную структуру.

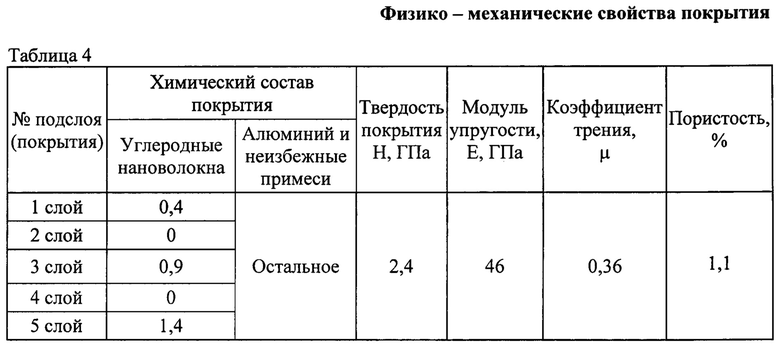

Результаты сравнительных исследований приведены в таблице 4. Результаты показывают: наилучшими характеристиками обладает покрытие, полученное из механической смеси, при следующем соотношении компонентов, масс. %:

Полученный композиционный порошок использовался в качестве композиционного порошка для нанесения покрытий на металлическую подложку марки Ст3 методом ХГДН. Толщина полученного покрытия составляла 542 мкм, пористость 1,1%.

ПРИМЕР 3

Для реализации предлагаемого технического решения провели обработку изделия до образования ювенильной поверхности порошком Al2O3 и подготовку порошков.

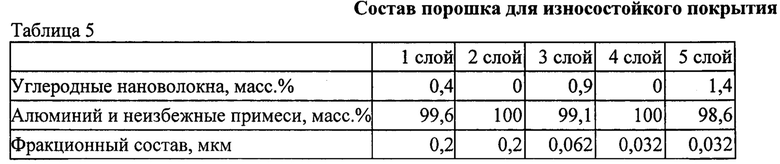

Был предварительно подготовлен порошок для нанесения износостойкого покрытия с помощью метода ХГДН: порошок на основе сплава Аl-С. Порошки были взяты в следующих пропорциях (таблица 5). Полученный порошковый материал после предварительного синтеза механолегировали в планетарной мельнице.

Подготовка порошков осуществлялась следующим образом:

1) сушка порошков-компонентов при Т=150-200°С 1,5-2 часа в печи;

2) просев порошка на основе сплава Al-С проводили через сито 0,2 мкм, 0,032 мкм и 0,062 мкм; порошок марки ПА-4 просеивали через сито фракцией 0,2 мкм, 0,032 мкм и 0,062 мкм; порошок Аl2O3 с фракционным составом 0,032 мкм.

3) смешивание порошков в вышеуказанных пропорциях в планетарной мельнице. С помощью размольных шаров и частично трением между шарами и стенкой размольного стакана проводится измельчение композиционного материала при 400 об/мин в течении 20 минут, охлаждением 10-15 мин и двумя повторными опытами.

Нанесение покрытий осуществлялось на установке холодного газодинамического напыления ДИМЕТ-403.

Для нанесения первого слоя (износостойкого) использовался композиционный порошковый материал с фракционным составом 0,2 мкм, в котором содержание углерода составляет 0,6 мас. %, Аl и неизбежные примеси остальное. Для нанесения второго слоя (связующего) использовался алюминиевый порошок

ПА-4. Для нанесения третьего слоя (упрочняющего) использовался композиционный порошковый материал с фракционным составом 0,062 мкм, в котором содержание углерода составляет 1,1 мас.%, Аl и неизбежные примеси остальное. Для нанесения четвертого слоя (связующего) использовался алюминиевый порошок ПА-4. Для нанесения пятого слоя (износостойкого) использовался композиционный порошковый материал с фракционным составом 0,032 мкм, в котором содержание углерода составляет 1,6 мас. %, Аl и неизбежные примеси остальное.

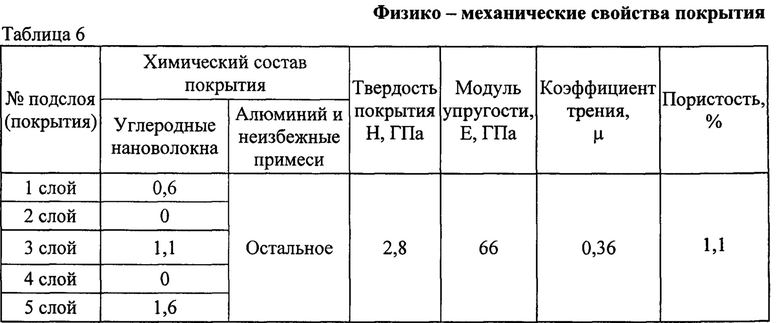

Результаты сравнительных исследований приведены в таблице 6. Результаты показывают: наилучшими характеристиками обладает покрытие, полученное из механической смеси, при следующем соотношении компонентов, масс. %:

Полученный композиционный порошок использовался в качестве композиционного порошка для нанесения покрытий на металлическую подложку марки Ст3 методом ХГДН. Толщина полученного покрытия составляла 480 мкм.

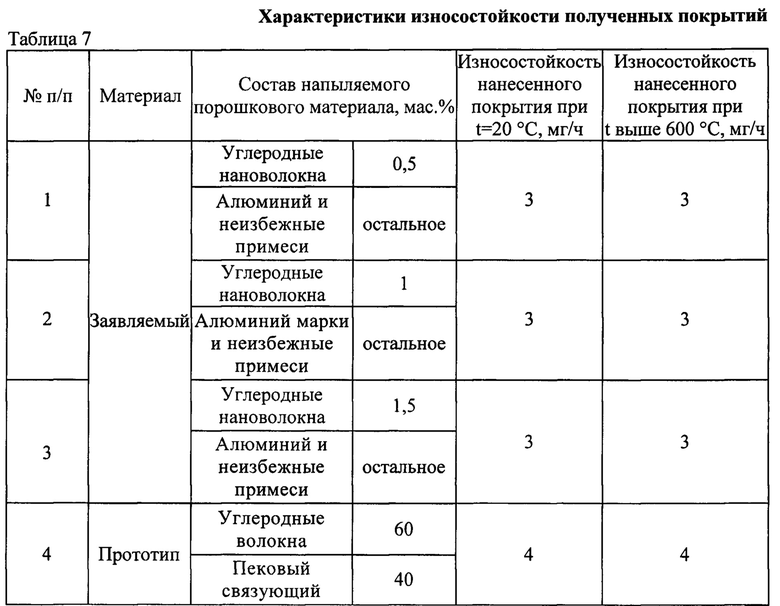

Результаты анализа представлены в таблице 7.

На основании приведенных данных видно, что порошок позволяет

получить покрытие с более высокой износостойкостью при t=600°C, чем у покрытия, изготовленного из порошка по прототипу.

Предложенный способ можно использовать при нанесении покрытий на функциональные элементы, работающие в режиме пар трения без существенного перегрева конструкции, так как напыляемый материал (алюминий с углеродными нановолокнами) образует единый монолитный слой с деталью и имеет функциональные свойства по всей поверхности полученного композита.

Изобретение относится к технологии управляемых процессов формирования функциональной поверхности и может быть использовано в судостроении для различных элементов корпусов, судовой арматуры, элементов насосов, в авиастроении, для облегченных конструкций корпуса самолета, в обшивке и обтекателе самолета, при изготовления деталей для пар трения (насосы).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2354749C2 |

| Способ получения биметаллов с односторонним или двусторонним плакированием с помощью "холодного" газодинамического напыления (ХГДН) | 2021 |

|

RU2787322C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСО-КОРРОЗИОННОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2013 |

|

RU2551037C2 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

Изобретение относится к способу получения композиционного материала для изготовления функциональных покрытий из сплава алюминия и углеродного нановолокна и может быть использовано в авиационной, космической, судостроительной и других областях промышленности. Способ получения композиционного покрытия на основе алюминия и углерода включает подачу порошка с использованием двух дозаторов в сверхзвуковой поток подогретого газа с образованием гетерофазного потока и нанесение порошковой композиции на поверхность изделия. В упомянутый сверхзвуковой поток из первого дозатора вводят порошок Al2O3 для обработки изделия до образования ювенильной поверхности, затем наносят последовательно методом холодного газодинамического напыления порошковую композицию. Для нанесения первого износостойкого слоя в упомянутый сверхзвуковой поток из второго дозатора вводят композиционный порошковый материал, содержащий углерод и алюминий, для нанесения второго связующего слоя – алюминиевый порошок ПА-4, для нанесения третьего упрочняющего слоя – композиционный порошковый материал, содержащий углерод и алюминий, для нанесения четвертого связующего слоя – алюминиевый порошок ПА-4 и для нанесения пятого износостойкого слоя – композиционный порошковый материал, содержащий углерод и алюминий. Содержание углерода в первом слое составляет 0,4-0,6 мас. %, Аl и неизбежные примеси остальное, содержание углерода в третьем слое составляет 0,5-1 мас. %, Аl и неизбежные примеси остальное, содержание углерода в пятом слое составляет 0,6-1,6 мас. %, Аl и неизбежные примеси остальное, в качестве углерода в композиционном порошковом материале используют углеродное нановолокно. Обеспечивается получение композиционного материала для износостойкого покрытия, имеющего более высокую твердость, составляющую более 1,9 ГПа, низкий коэффициент трения до 0,4, высокую устойчивость к разрушению во время эксплуатации при одновременном сохранении низкого износа, необходимой прочности и ударной вязкости. 4 з.п. ф-лы, 7 табл., 3 пр.

1. Способ получения композиционного покрытия на основе алюминия и углерода, включающий подачу порошка с использованием двух дозаторов в сверхзвуковой поток подогретого газа с образованием гетерофазного потока и нанесение порошковой композиции на поверхность изделия, отличающийся тем, что в упомянутый сверхзвуковой поток из первого дозатора вводят порошок Al2O3 для обработки изделия до образования ювенильной поверхности, затем наносят последовательно методом холодного газодинамического напыления порошковую композицию, при этом для нанесения первого износостойкого слоя в упомянутый сверхзвуковой поток из второго дозатора вводят композиционный порошковый материал, содержащий углерод и алюминий, для нанесения второго связующего слоя – алюминиевый порошок ПА-4, для нанесения третьего упрочняющего слоя – композиционный порошковый материал, содержащий углерод и алюминий, для нанесения четвертого связующего слоя – алюминиевый порошок ПА-4 и для нанесения пятого износостойкого слоя – композиционный порошковый материал, содержащий углерод и алюминий.

2. Способ по п. 1, отличающийся тем, что содержание углерода в первом слое составляет 0,4-0,6 мас. %, Аl и неизбежные примеси остальное.

3. Способ по п. 1, отличающийся тем, что содержание углерода в третьем слое составляет 0,5-1 мас. %, Аl и неизбежные примеси остальное.

4. Способ по п. 1, отличающийся тем, что содержание углерода в пятом слое составляет 0,6-1,6 мас. %, Аl и неизбежные примеси остальное.

5. Способ по п. 1, отличающийся тем, что в качестве углерода в композиционном порошковом материале используют углеродное нановолокно.

| US 20170204920 A1, 20.07.2017 | |||

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ НА КОНСТРУКЦИОННЫЕ ЭЛЕМЕНТЫ МИКРОПЛАЗМЕННЫМ ИЛИ СВЕРХЗВУКОВЫМ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2011 |

|

RU2476616C1 |

| АЛМАЗНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2544219C1 |

| RU 24754632 C1, 20.02.2013 | |||

| EP 1942209 B1, 03.08.2011. | |||

Авторы

Даты

2019-12-19—Публикация

2018-12-14—Подача