Изобретение относится к тонкому органическому синтезу и может быть использовано в химической и топливной промышленностях для разработок и получения топливных добавок и «зеленого» растворителя.

Изобретение описывает процесс синтеза гамма-валеролактона (ГВЛ) с помощью реакции гидрирования левулиновой кислоты (ЛК) с применением Ru-содержащей композитной системы на основе цеолита HZSM-5.

Из уровня техники известно, что существует множество композитных систем на основе различных металлов, применяющихся в реакции гидрирования ЛК.

Гетерогенные композитные системы для превращения ЛК в ГВЛ могут быть моно- и биметаллические (FI 20156006 A, Zhang L. [et al.] Applied Catalysis В: Environmental, 232 (2018) 1; Luo W. [et al.] Nature communications, 6 (2015) 6540), а также на основе неблагородных (Ni (Y.-Y. Ge, Journal of molecular catalysis, 32 (2018) 415), Cu (He D. Catalysis Communications, 125 (2019) 82), Zr (Bui L. Angewandte Chemie International Edition in English, 52 (2013) 8022) и благородных (Pt (US 20170022175 A1, Nemanashi M. Applied Catalysis A: General, 550 (2018) 77), Au (Derle S. N., Parikh P. A. Biomass Conversion and Biorefinery, 4 (2014) 293), Ir (Wang J. [et al.] Catalysis Communications, 139 (2020) 105971), Pd (Feng J. [et al.] Microporous and Mesoporous Materials, 294 (2020) 109858) металлов. Среди композитов на основе благородных металлов для гидрирования ЛК, чаще всего используется Ru (B.C. Filiz [et al.] Catalysis Letters, 147 (2017) 1744; Guo Y., Li Y., Chen. J., Chen L. Catalysis Letters, 146 (2016) 2041). Реакция может протекать в различных растворителях, например: 1,4-диоксан (Luo W., Journal of Catalysis, 301 (2013) 175), этанол (Al-Shaal M.G., Wright W.R.H., Palkovits R. Green Chemistry, 14 (2012) 1260), вода (Zhang D. [et al.] Catalysis Surveys from Asia, 22 (2018) 129; Gundekari S., Srinivasana K. Applied Catalysis A-General, 569 (2019) 117) и др. Оксиды, такие как Al2O3 (Yanase D. Catalysis Communications, 139 (2020) 105967; Не D. Catalysis communications, 125 (2019) 82), SiO2 (Y.-Y. Ge, Journal of Molecular Catalysis, 32 (2018) 415; Almeida L.D., A.L.A. Rocha, T.S. Rodrigues, P.A. Robles-Azocar Catalysis Today, 344 (2020) 158) и TiO2 (Piskun A.S. Applied Catalysis A: General, 549 (2018) 197; Piskun A.S. ACS Sustainable Chemistry & Engineering, 4 (2016) 2939) и алюмосиликаты (цеолиты), например Beta (Wang J., Jaenicke S., Chuah G.-K. RSC Advances, 4 (2014) 13481; Derle S. N., Parikh P. A. Biomass Conversion and Biorefinery, 4 (2014) 293), ZSM-5 (Zhang L. [et al.] Applied Catalysis B: Environmental, 232 (2018) 1; Luo W. Bruijnincx P.C.A., Weckhuysen B.M. Journal of Catalysis, 320 (2014) 33), HY (Simakova I.L. [et al.] Catalysis for Sustainable Energy, 6 (2019) 38) часто применяются в качестве носителей в составе композитов для реакции гидрирования ЛК благодаря их однородному составу, термической и механической стабильности, высокой удельной поверхности, регулируемой кислотности и коррозионной стойкости (Olsbye U. [et al.] Angewandte Chemie International Edition, 51 (2012) 2; Teketel S., Svelle S., Lillerud K. P., Olsbye U. ChemCatChem, 1 (2009) 78).

В литературе рассмотрен способ получения до 96% выхода ГВЛ с применением Zr-Beta (Si/Zr - 100) прокаленного перед применением в реакции при 500°С в течение 10 ч. Реакция была продолжительностью 10 часов, при 118°С, 0.5 МПа, 0.2 г Zr-Beta, 0.001 моль Ж, в растворе 2-пентанола (5 мл), который применялся в качестве источника водорода (Wang J., Jaenicke S., Chuah G-K. RSC Advances, 4 (2014) 13481).

Однако для такого способа характерны высокая продолжительность реакции, а также применение спиртового растворителя, что приводит к закоксовыванию пор композита и дополнительным финансовым затратам.

Известен способ получения ГВЛ с применением композита 5% Ni/HZSM-5 в реакции гидрирования ЛК. Максимальный выход ГВЛ 100% при использовании данного композита был получен в условиях: 210°С, 3 МПа давления водорода, 2 г ЛК, 1 г композита, за 3 часа реакции в водной среде (20 мл) (Zhang D. [et al.] Catalysis Surveys from Asia, 22 (2018) 129).

Однако в таком способе проявляется необходимость высоких значений давления и температуры, большем количестве субстрата и времени реакции.

Известен способ проведения реакции, где композит 0.1 г Pt/HBeta (частицы Pt, наносили на HBeta методом пропитки водным раствором H2PtCl6 с последующим прокаливанием при 500°С в течение 3 часов) учавствовал в реакции гидрирования ЛК (0.001 моль), с использованием воды в качестве растворителя (3 мл) при 130°С в атмосфере Н2 при 5 МПа, где за 12 часов реакции удалось получить до 99% ГВЛ (Mizugaki Т. [et al.] ACS Sustainable Chemistry and Engineering, 4 (2016) 682).

Однако для такого способа характерны необходимость высокого давления и большая продолжительность реакции.

Известен способ проведения реакции с применением композита, полученного методом пропитки цеолита Beta с последующим нанесением наночастиц платины. При участии в реакции гидрирования ЛК до ГВЛ композит Pt/Beta (в условиях 1 МПа, 225°С за 4 часа в воде) способствовал получению конверсии ЛК до 30% (Derle S.N., Parikh Р.А. Biomass Conversion and Biorefinery, 4 (2014) 293).

Однако для такого способа характерны небольшой выход продукта реакции при достаточно высокой температуре и большой продолжительности реакции. Согласно описанным результатам, последующее увеличение давления Н2 приводит к снижению конверсии Ж, что может быть объяснено тем, что при более высоких давлениях происходит закрытие кислотных центров водородом, что отрицательно влияет на реакцию.

Известен способ проведения реакции, где композит Pt/HZSM-5-IM, приготовленный методом пропитки H4PtCl4 применялся для гидрирования ЛК до ГВЛ. Композит Pt/HZSM-5 с 0.46 мас. % Pt (0.05 г) в условиях: 200°С, 1 МПа, 2% водный раствор ЛК, способствовал получению ГВЛ до 44.4% и 46.1% валериановой кислоты (Gu X. [et al.] Journal of fuel chemistry and technology, 6 (2017) 45).

Однако характерными для способа являются повышенная реакционная температура, а также недостаточное содержание реакционного металла в составе композита, что приводит к образованию побочного продукта.

Известен способ проведения реакции гидрирования ЛК с гетерогенными алюмосиликатными композитными системами, синтезированными методом пропитки RuCl3⋅nH2O (0.1 М) с последующим восстановлением Н2. Рутений-содержащие цеолитные композиты, использованные в работе, различались кремнеземным модулем: 4% Ru/HY (SiO2/Al2O3 = 5), 4% Ru/HBeta (30), 4% Ru/H-USY (30), 4% Ru/HZSM-5 (250). Реакция гидрирования ЛК (0.007 моль) проводилась с использованием 1,4-диоксана в качестве растворителя (15 мл), при 165°С и парциальном давлении водорода 1.6 МПа в течение 3.5 часов, проводили в реакторе из нержавеющей стали (150 мл) при постоянном перемешивании, с загрузкой композита 0.03-0.24 г. Выход ГВЛ составил от 65 (для 4% Ru/HZSM-5) до 100% (Simakova I.L. [et al.] Catalysis for Sustainable Energy, 6 (2019) 38).

Однако в таком способе применяется эфирный растворитель, что приводит к дополнительным затратам, а также приводит к эффекту коксования на поверхности 4% Ru/HZSM-5, т.е. происходит отложение углерода, блокирующего кислотные участки, расположенные внутри каналов и способствующие увеличению выхода продукта.

Наиболее близким аналогом заявляемого изобретения является способ получения ГВЛ реакцией гидрирования ЛК в присутствии композита HRO/HBeta. Гидратированный оксид рутения (HRO) синтезировали способом осаждения растворов СаСО3 и 0.001 М RuCl3, и последующей пропиткой на HBeta. Композит HRO/HBeta применялся в реакции гидрирования ЛК в условиях: температура 50-200°С, давление 0.5-1 МПа, время реакции 0.025 - 0.5 ч, объем растворителя 50-100 мл, соотношение ЛК/композит 9-3 г/г.

По результатам реакции выход ГВЛ в 100% при непрерывном гидрировании ЛК с использованием HRO/HBeta (3.2 мас. % Ru), удается получить при достаточно мягких условиях в водной среде (реактор на 100 мл) при 100°С, и 1 МПа Н2, ЛК 1 г (0.0086 моль) за 7 мин реакции (Gundekari S., Srinivasana К. Applied Catalysis A: General, 569 (2019) 117).

Однако для способа получения наиболее близкого аналога характерна значительная массовая загрузка композита в реакцию. Также, значительно усложняет изучение кинетики реакции быстрая конверсия ЛК.

Проблемой, на решение которой направлено изобретение, является разработка способа получения ГВЛ реакцией гидрирования ЛК в присутствии Ru/HZSM-5, обеспечивающего снижение давления в реакции и процентного содержания рутения в составе композита.

Техническим результатом изобретения является повышение технологичности и эффективности процесса получения ГВЛ.

Проблема решается и указанный технический результат достигается тем, что способ получения ГВЛ реакцией гидрирования ЛК с применением композита Ru/HZSM-5 включает взаимодействие цеолита ZSM-5 с 0.1 н раствором хлорида аммония при перемешивании в течение 24 часов, отделение полученного цеолита центрифугированием, промывание до значения рН 6.5-7.1 с последующей сушкой в термостате при 105°С в течении 3 часов с последующей сушкой и прокаливанием в муфельном шкафу в течение 15 часов при температуре 500°С, пропитывание раствором гидроксотрихлорид рутения (Ru(OH)Cl3) в смешанном растворителе (1 мл дистиллированной воды, 1 мл метанола и 10 мл тетрагидрофурана), затем сушку и обработку 0.1 н раствором гидроксида натрия с добавлением перекиси водорода, промывание водой до нейтрального значения рН с последующей сушкой при температуре 70°С, до постоянной массы полученного композита 4% Ru/HZSM-5 и проведение гидрирования ЛК в водной среде при температуре от 40°С до 100°С, парциальном давлении водорода от 0.5 МПа до 2 МПа, скорости перемешивания от 200 об./мин до 1000 об./мин, причем масса ЛК составляет от 0.75 г до 1.5 г, а масса композита 4% Ru/HZSM-5 составляет от 0.01 г до 0.03 г.

Применение хлорида аммония для обработки промышленного цеолита необходимо для ионного обмена Na на ионы аммония, с последующим прокаливанием, способствующим образованию Н-формы цеолита, что способствует образованию дополнительных кислотных центров, и позволяет обеспечивать высокую селективность процесса при проведении кислотно-каталитических реакций.

Промывание до значения рН 6.5-7.1 с последующей сушкой в термостате при 105°С в течении 3 часов необходимо для удаления остаточных ионов натрия, а также влаги из пор цеолита.

Дополнительная обработка цеолитного композита в токе водорода при температуре 500°С не требуется. Были проведены два исследования, в которых цеолитный композит подвергался различной начальной обработке в реакции гидрирования ЛК (соотношение ЛК/композит составляло 1/0.04 г, скорость перемешивания 1000 об./мин, температура 100°С, парциальное давление водорода 2 МПа).

В первом случае 4% Ru/HZSM-5 был восстановлен в токе водорода при 500°С в течение трех часов, образец позволил достичь конверсии ЛК 9%.

Во втором случае 4% Ru/HZSM-5 был прокален при 500°С в течение двух часов, и по результатам реакции выход ГВЛ составил 12%.

Однако, исходный композит, без обработки в токе водорода, позволил достичь примерно 100% конверсии ЛК (таблица 1) при скорости перемешивания 1000 об./мин, температуре 100°С, парциальном давлении водорода 2 МПа (соотношение ЛК/композит составляло 1/0.04 г).

Применение раствора гидроксотрихлорид рутения (Ru(OH)Cl3) в тетрагидрофуране для импрегнирования обусловлено тем фактом, что Ru(OH)Cl3 является распространенным и доступным прекурсором, легко растворимым в выбранном растворителе, что облегчает нанесения рутения на цеолит.

Применение для последующей обработки навески 0.1 н раствором гидроксида натрия с добавлением перекиси водорода способствует получению RuO2, как активной фазы в реакции гидрирования ЛК до ГВЛ.

Снижение содержания рутения в композите ниже 4% является нецелесообразным, и приведет к необходимости применения более жестких условий реакций.

Увеличение содержания рутения выше 4% нецелесообразно, так как приведет к образованию агрегатов на поверхности цеолита, что не способствует увеличению кислотных центров на поверхности. Также увеличение количества рутения будет более затратное.

Количество композита менее 0.01 г в реакции гидрирования потребует увеличения температуры и давления, и не позволит получить высокий выход продукта реакции.

Количество композита выше 0.03 г приводит к снижению скорости реакции, что вероятно связано с сильной адсорбцией ГВЛ при больших концентрациях.

Применение в качестве растворителя реакции гидрирования ЛК до ГВЛ воды позволяет избежать побочных продуктов реакции, а также является целесообразным с экологической и экономической позиций.

Использование ЛК в количестве больше 1.5 г в реакции приводит к остановке реакции из-за ингибирования композита субстратом.

Применение ЛК в количестве меньше 0.75 г нецелесообразно, из-за уменьшения конверсии Ж.

Проведение реакции выше 100°С рассматривается нецелесообразным, тат как повлечет за собой необходимость в повышении давления, что делает затратной реакцию гидрирования, повлияет на скорость реакции, усложняя возможность изучения и анализа процесса.

Проведение реакции ниже 40°С не позволяет получить требуемый выход продукта, и значительно замедляет скорость реакции.

Проведение реакции в условиях давления выше 2.0 МПа нецелесообразно в связи с возможностью получения аналогичного результата при меньшем значении давления, и отсутствии необходимости в дополнительных затратах водорода.

Проведение реакции гидрирования ЛК при давлении ниже 0.5 МПа сильно замедляет кинетику реакции и не позволяет получить высокий выход продукта реакции.

При проведении реакции с количеством оборотов магнитной мешалки выше 1000 об./мин образуется сильная воронка в реакторе, вследствие чего раствор будет попадать в пробоотборник реактора.

При проведении реакции с оборотами магнитной мешалки ниже 200 об./мин, раствор не однородно перемешивается.

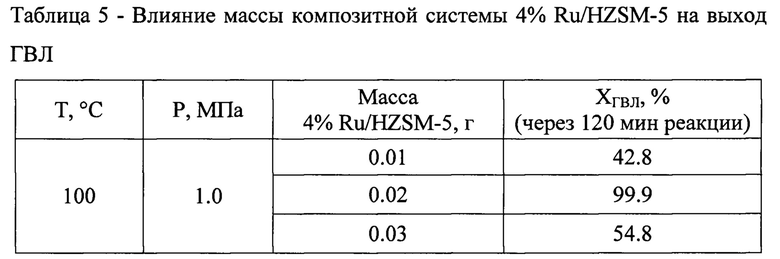

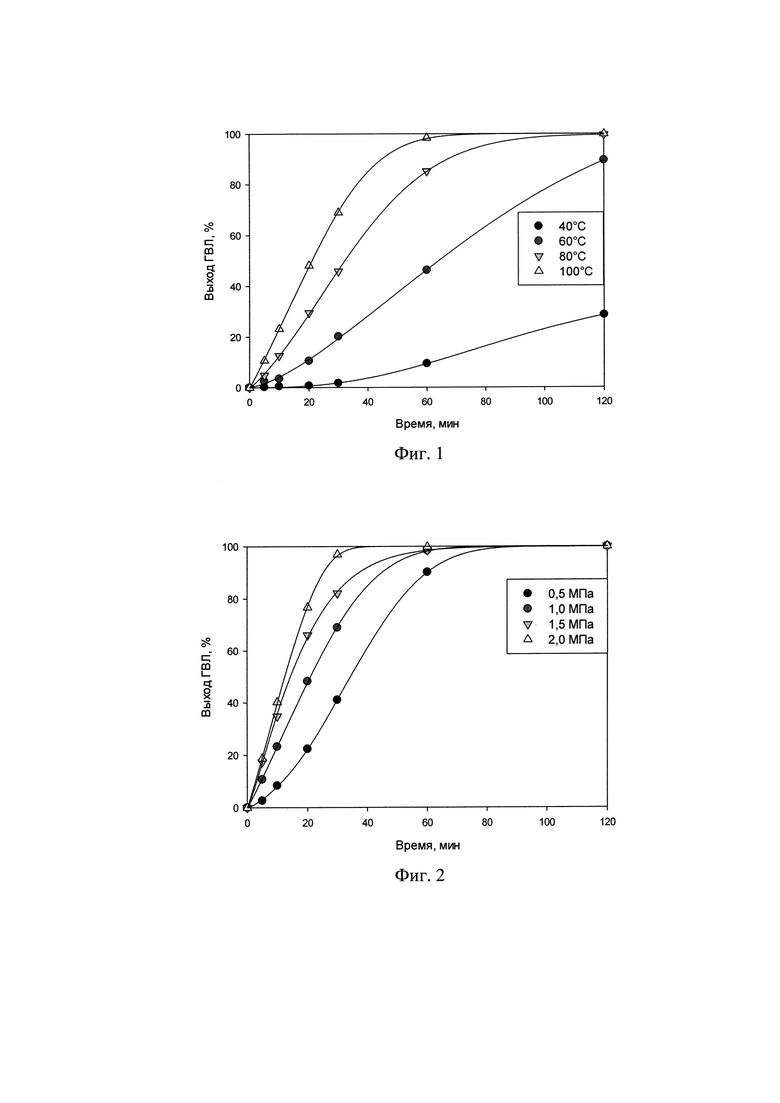

Изобретение поясняется чертежами, где на фиг.1 представлена зависимость выхода ГВЛ от времени при изменении температуры, на фиг.2 -зависимость выхода ГВЛ от времени при изменении давления.

Способ получения ГВЛ реакцией гидрирования ЛК с применением композита Ru/HZSM-5 настоящего изобретения поясняется следующими примерами.

Пример 1

До начала синтеза коммерческий цеолит переводят из Na-формы в Н-форму. Для этого в раствор 250 мл 0.1 н хлорида аммония добавляют навеску 25 г ZSM5. Полученную суспензию оставляют при постоянном перемешивании на сутки. Затем обработанный цеолит отделяют от насыщенного раствора центрифугированием, промывают до нейтрального значения рН 6.5-7.1 с последующей сушкой в термостате при 105°С в течение 3 часов. После этого, цеолит прокаливают в муфельном шкафу при температуре 500°С в течении 15 часов.

Для нанесения металла, навеску цеолита в 3 г подвергают пропитке раствором Ru(OH)Cl3 (0.3 г в смешанном растворителе дистиллированная вода: метанол: тетрагидрофуран в соотношении 1:1:10 мл), затем сушке и обработке 0.1 н раствором гидроксида натрия с добавлением перекиси водорода для получения RuO2. Готовую композитную систему промывают дистиллированной водой до нейтральной рН 6.5-7.0, и вновь сушат при температуре 70±2°С до постоянной массы. В результате получается цеолитная композитная система 4% Ru/HZSM-5.

Полученная композитная система 4% Ru/HZSM-5 применяется в реакции гидрирования в водной среде при следующих условиях: время реакции 120 мин, парциальное давление водорода 1 МПа, при этом масса композита составляет 0.02 г, масса ЛК составляет 1.0 г, скорость перемешивания 1000 об./мин. Температура реакции варьируется в пределах 40-100°С.

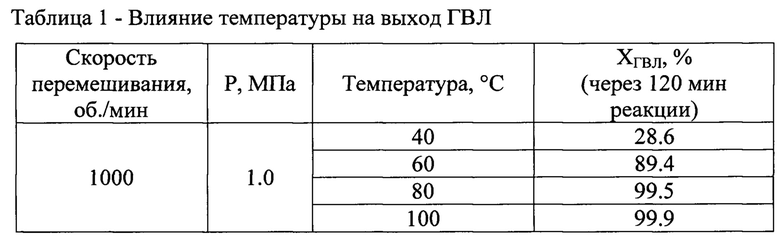

В таблице 1 приведены данные по влиянию температуры на выход ГВЛ (ХГВЛ, %).

На основании таблицы 1 построен график влияния температуры на выход ГВЛ, представленный на фиг.1.

При анализе таблицы 1 и фиг.1 можно сделать вывод, что каталитическая система 4% Ru/ HZSM-5 при температуре 100°С за 120 мин реакции, позволяет добиться значений конверсии ЛК приближенных к 100%.

Пример 2

Способ получения осуществлялся аналогично примеру 1, но скорость перемешивания в реакции получения ГВЛ с применением 4% Ru/HZSM-5 составила от 200 об./мин до 1000 об./мин.

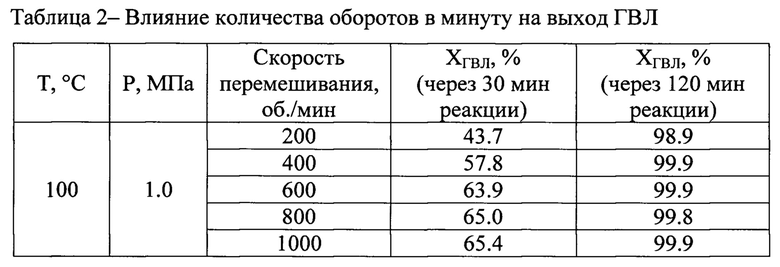

В таблице 2 приведены данные по влиянию количества оборотов в минуту на выход ГВЛ (ХГВЛ %).

Как видно из таблицы 2 увеличение скорости перемешивания от 200 об./мин до 1000 об./мин способствовало достижению большего значения выхода ГВЛ с 98% до 99.8% в реакции гидрирования за 120 мин реакции. Показатели выхода ГВЛ за 30 мин реакции, показывают, что оптимальная скорость реакции достигается при 1000 об./мин.

Пример 3

Способ получения осуществлялся аналогично примеру 1, но давление в реакции гидрирования Ж до ГВЛ составило 0.5-2.0 МПа.

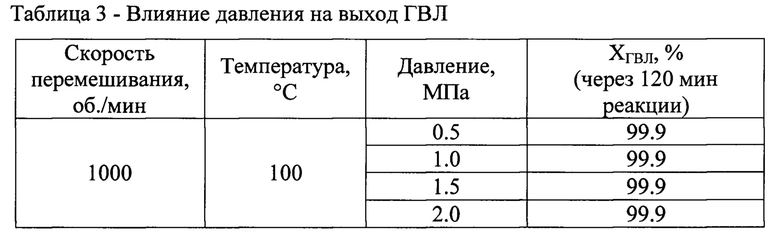

В таблице 3 приведены данные по влиянию давления на выход ГВЛ (ХГВЛ, %).

На основании таблицы 3 построен график влияния давления на выход ГВЛ, представленный на фиг.2.

На основании таблицы 3 и фиг.2 можно сделать вывод, что использование композитной системы 4% Ru/HZSM-5 в реакции гидрирования ЛК в периодическом режиме в водной среде позволило получить схожий результат (99% выхода ГВЛ) при давлении 1.0 и 1.5 МПа, что позволяет выбрать среднее значение давления для организации более мягких условий реакции и уменьшения затрат.

Пример 4

Способ получения осуществлялся аналогично примеру 1, однако в реакции масса ЛК составила 0.75-1.50 г.

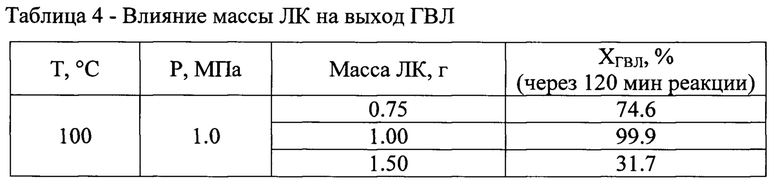

В таблице 4 приведены данные по влиянию массы ЛК на выход ГВЛ.

На основании таблицы 4 можно сделать вывод, что большое количество ЛК (1.50 г) снижает степень конверсии и выхода ГВЛ, в то же время 0.75 г ЛК не позволяют получить 100% продукта в рамках обозначенного времени. Наилучшие показатели выхода ГВЛ были получены при 1.00 г ЛК, что позволяет рекомендовать именно данное количество субстрата для реакции.

Пример 5

Способ получения осуществлялся аналогично примеру 1, с применением в реакции гидрирования ЛК массы 4% Ru/HZSM-5 от 0.01 г до 0.03 г.

В таблице 5 приведены данные по влиянию массы композитной системы 4%Ru/HZSM-5 на выход ГВЛ.

Согласно данным таблицы 5 оптимальная масса композита составляет 0.02 г, при повышении которой, наблюдается снижении скорости реакции, что вероятно связано с сильной адсорбцией ГВЛ при больших концентрациях. А при понижении нагрузки композита, снижается выход ГВЛ из-за недостаточного количества в реакции активной фазы.

Таким образом, можно сделать вывод, что заявляемый способ получения ГВЛ реакцией гидрирования ЛК с применением композита Ru/HZSM-5 позволяет повысить технологичность и эффективность процесса получения ГВЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наноструктурированный катализатор гидродеоксигенации ароматических кислородсодержащих компонентов бионефти | 2022 |

|

RU2797423C1 |

| Способ приготовления катализатора для селективного гидрирования арабинозы в арабинитол, катализатор, приготовленный по этому способу, и способ селективного гидрирования арабинозы в арабинитол с использованием полученного катализатора | 2022 |

|

RU2784328C1 |

| КАТАЛИЗАТОР ГИДРОЛИЗА ЦЕЛЛЮЛОЗЫ И/ИЛИ ВОССТАНОВЛЕНИЯ ПРОДУКТОВ ГИДРОЛИЗА ЦЕЛЛЮЛОЗЫ И СПОСОБ ПОЛУЧЕНИЯ ИЗ ЦЕЛЛЮЛОЗЫ САХАРНЫХ СПИРТОВ | 2007 |

|

RU2427422C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТСОДЕРЖАЩИХ КОМПОЗИТОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2020 |

|

RU2750653C1 |

| Катализатор гидрирования высокоароматизированного среднедистиллятного нефтяного сырья и способ его приготовления | 2020 |

|

RU2757368C1 |

| Способ получения катализатора для синтеза Фишера-Тропша | 2022 |

|

RU2788375C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ КОНВЕРСИИ ГЛИЦЕРИНА В ПРОСТЫЕ СПИРТЫ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ КОНВЕРСИИ ГЛИЦЕРИНА В ПРОСТЫЕ СПИРТЫ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2018 |

|

RU2691068C1 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

| КАТАЛИЗАТОРЫ ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ КОНВЕРСИИ ГЛИЦЕРИНА В ПРОПАНОЛЫ, СПОСОБ ИХ ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ КОНВЕРСИИ ГЛИЦЕРИНА В ПРОПАНОЛЫ С ИСПОЛЬЗОВАНИЕМ ЭТИХ КАТАЛИЗАТОРОВ | 2019 |

|

RU2736716C1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ТОЛУОЛА | 1993 |

|

RU2131862C1 |

Изобретение относится к тонкому органическому синтезу и может быть использовано в химической и топливной промышленности для разработок и получения топливных добавок и «зеленого» растворителя. Представлен способ получения гамма-валеролактона реакцией гидрирования левулиновой кислоты (ЛК) с применением композита Ru/HZSM-5, включающий взаимодействие цеолита ZSM-5 с 0.1 н. раствором хлорида аммония при перемешивании в течение 24 часов, отделение полученного цеолита центрифугированием, промывание до значения рН 6.5-7.1 с последующей сушкой в термостате при 105°С в течение 3 часов, сушку и прокаливание цеолита в муфельном шкафу в течение 15 часов при температуре 500°С, пропитывание раствором гидроксотрихлорид рутения (Ru(ОН)Cl3) в смешанном растворителе, включающем 1 мл дистиллированной воды, 1 мл метанола и 10 мл тетрагидрофурана, затем сушку и обработку 0.1 н. раствором гидроксида натрия с добавлением перекиси водорода, промывание водой до нейтрального значения рН с последующей сушкой при температуре 70°С до постоянной массы полученного композита 4% Ru/HZSM-5 и проведение гидрирования ЛК в водной среде при температуре от 40°С до 100°С, парциальном давлении водорода от 0.5 МПа до 2 МПа, скорости перемешивания от 200 об/мин до 1000 об/мин, причем масса ЛК составляет от 0.75 г до 1.50 г, а масса композита составляет от 0.01 г до 0.03 г. Изобретение обеспечивает повышение технологичности и эффективности процесса получения ГВЛ. 2 ил., 5 табл., 5 пр.

Способ получения гамма-валеролактона реакцией гидрирования левулиновой кислоты (ЛК) с применением композита Ru/HZSM-5, включающий взаимодействие цеолита ZSM-5 с 0.1 н. раствором хлорида аммония при перемешивании в течение 24 часов, отделение полученного цеолита центрифугированием, промывание до значения рН 6.5-7.1 с последующей сушкой в термостате при 105°С в течение 3 часов, сушку и прокаливание цеолита в муфельном шкафу в течение 15 часов при температуре 500°С, пропитывание раствором гидроксотрихлорид рутения (Ru(ОН)Cl3) в смешанном растворителе, включающем 1 мл дистиллированной воды, 1 мл метанола и 10 мл тетрагидрофурана, затем сушку и обработку 0.1 н. раствором гидроксида натрия с добавлением перекиси водорода, промывание водой до нейтрального значения рН с последующей сушкой при температуре 70°С до постоянной массы полученного композита 4% Ru/HZSM-5 и проведение гидрирования ЛК в водной среде при температуре от 40°С до 100°С, парциальном давлении водорода от 0.5 МПа до 2 МПа, скорости перемешивания от 200 об/мин до 1000 об/мин, причем масса ЛК составляет от 0.75 г до 1.50 г, а масса композита составляет от 0.01 г до 0.03 г.

| АБУСУЕК Д | |||

| А | |||

| и др | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Вестник Тверского государственного университета | |||

| Серия "Химия", апрель 2021, No.1 (43), С.18-22 | |||

| АБУСУЕК Д | |||

| А | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вестник | |||

Авторы

Даты

2023-01-17—Публикация

2022-05-05—Подача