Настоящее изобретение относится к способу диспропорционирования толуола и, в частности, к способу селективного диспропорционирования толуола до параксилола.

Термин "катализаторы, чувствительные к форме" описывает неожиданные каталитические селективности у цеолитов. Принципы, лежащие в основе селективных по форме катализаторов, были серьезно исследованы и рассмотрены, например, N.Y.Chen, W.E. Garwood and F.G.Dwyer "Shape Selective Catalysis in Jndustrial Applications /"Чувствительные к форме катализаторы, их применение в промышленности", 36: Marcel Dekker, Inc. /1989/. Внутри пор цеолитов такие реакции превращения углеводородов, как изомеризация парафина, изомеризация скелета олефинов или двойной связи, олигомеризация и диспропорционирование ароматики, реакции алкилирования или транс-алкилирования, определяются пространственными затруднениями, которые зависят от размера канала. Селективность реагентов наблюдается в тех случаях, когда часть сырья слишком велика, чтобы попасть в поры цеолитов для реакции; тогда как селективность продукта возникает тогда, когда часть продуктов не может покинуть каналы цеолитов. На распределение продуктов может также повлиять селективность переходного состояния, и тогда некоторые реакции невозможны из-за того, что переходное состояние реакции слишком велико, чтобы возникнуть внутри пор или полостей цеолитов. Другой тип селективности определяется конфигурационной диффузией, когда размеры молекулы близки к размерам системы пор цеолита. Небольшие изменения в размерах молекулы или пор цеолита могут привести к серьезному изменению диффузии, что приведет к другому распределению продуктов. Такой тип селективности по форме катализаторы демонстрируют, например, в процессе селективного диспропорционирования толуола в параксилол.

Параксилол представляет собой весьма ценный коммерческий продукт, пригодный для получения полиэфирных волокон. Каталитическое получение параксилола привлекало большое внимание со стороны ученых, и было предложено множество методов для повышения каталитической пара-селективности.

Синтез параксилола обычно ведут за счет метилирования толуола в присутствии подходящего катализатора. Примерами могут служить реакции толуола с метанолом, как описано Chen et al., J.Amer. Chem. Sec. 1979, 101, 6783, а диспропорционирование толуола описано Pines в "The Chemistry of Catalytic Hydrocarbon Conversions", Academic Press, N.Y., 1981, p. 72. Такие способы обычно приводят к получению смеси, содержащей параксилол, ортоксилол и метаксилол. В зависимости от пара-селективности катализатора и условий реакции, получают различные проценты содержания параксилола. Выход, то есть, количество сырья, реально превратившееся в ксилол, также зависит от катализатора и условий реакции.

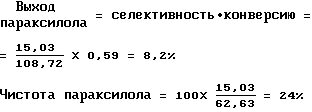

Равновесная реакция диспропорционирования толуола до ксилола и бензола протекает следующим образом (см. в конце описания)

Одним из известных способов повышения пара-селективности цеолитных катализаторов является модификация катализатора путем его обработки "селективизирующим агентом". Были предложены способы модификации, где катализатор модифицируют за счет обработки перед использованием, с получением покрытия - двуокиси кремния. Так, например, патенты США 4477583 и 4127616 раскрывают способы, в которых осуществляют контактирование катализатора в окружающих условиях с таким модифицирующим соединением, как фенилметилсиликон в углеводородном растворителе, или в водной эмульсии с последующим кальцинированием. Такие процедуры модификации оказывались успешными до получения пара-селективности вплоть до около 90%, но только на дорогом, коммерчески неприемлемом толуоле конверсии около 10%, что приводило к выходу не более, чем около 9%, то есть, 10% x 90%. Такие способы приводят также к получению значительных количеств орто-ксилола и мета-ксилола, и поэтому требуют дорогостоящих процессов разделения, например, фракционной кристаллизации и адсорбционного разделения, для отделения параксилола от других изомеров. Остальные изомеры ксилола обычно рециклизуют, что требует установок изомеризации ксилола для дополнительной конверсии рециклизованных изомеров ксилола в равновесную смесь ксилолов, содержащую параксилол.

Специалисты считают, что стоимость процесса разделения пропорциональна степени необходимого разделения. Поэтому можно существенно сэкономить деньги, повышая селективность по параизомеру, сохраняя при этом коммерчески приемлемые уровни конверсии.

Поэтому цель настоящего изобретения состоит в создании региоселективного процесса получения параксилола из толуола, при сохранении коммерчески приемлемых уровней конверсии толуола. Соответственно, настоящее изобретение сводится к процессу диспропорционирования толуола, который включает осуществление контактирования сырьевого потока, состоящего из толуола, с катализатором - молекулярными ситами для получения продукта за одно прохождение, содержащего, по крайней мере, около 90% параксилола по весу от C8 компонент, при конверсии толуола, по крайней мере, около 15 мас.%.

Катализатор - молекулярные сита, используемые в способе настоящего изобретения, предпочтительно, имеют начальный индекс проницаемости 1-30, предпочтительно 1-20, более предпочтительно 1-12, и предпочтительно состоит из таких цеолитов с промежуточными размерами пор, как ZSM-5, ZSM-11, ZSM-22, ZSM-23 или ZSM-35, более предпочтительно ZSM-5. Значение α для катализатора, предпочтительно, более 100, например, 150-200, а отношение двуокись кремния/окись алюминия менее 100, предпочтительно 20-80. Значение альфа-величины катализатора можно повысить, обрабатывая катализатор азотной кислотой или мягким паром, что раскрыто в патенте США 4326994.

Число альфа является приблизительным показателем каталитической крекинговой активности катализатора по сравнению со стандартным катализатором и дает относительную константу скорости / скорость конверсии нормального гексана на единицу объема катализатора в единицу времени/. Она основана на активности аморфного катализатора крекинга двуокись кремния-окись алюминия, взятой как альфа 1 /константа скорости = 0,016 сек-1/. Альфа-тест описан в патенте США 3354078 и в Journal of Catalysis, Vol 4, p. 522-529 /август 1965/, Vol. 6, p. 278 /1966/ и Vol. 61, p. 395 /1980/. Отмечается, что характеристические константы скоростей для многих реакций с кислотными катализаторами пропорциональны показателю альфа для конкретных кристаллических силикатных катализаторов /см. "The Active Site of Acidic Aluminosil cate Catalysis", Nature, Vol. 309, N 5959 14 июня 1984/. Использованные в эксперименте условия включают постоянную температуру 538oC и переменную скорость потока, что подробно описано в Journal of Catalysis, Vol. 61, p. 395. Индекс проницаемости и способ его определения описаны в патенте США N 4016218.

Катализатор - молекулярные сита, использованный в способе настоящего изобретения, можно использовать и в комбинации с материалом носителя или связующего, например, с пористым неорганическим оксидным носителем или глинистым связующим. Предпочтительным связующим является преимущественно двуокись кремния. Другие нелимитирующие примеры связующих материалов включают окись алюминия, двуокись циркония, окись магния, двуокись тория, двуокись титана, двуокись бора и их комбинации, обычно в форме высушенных гелей неорганических оксидов или желатинообразных осадков. Подходящие материалы глин включают, например, бентонит и кизельгур. Относительное содержание подходящих кристаллических молекулярных сит к полной композиции катализатора и связующего или носителя может быть 30-90 мас.%, и предпочтительно, 50-80 мас.% от массы композиции. Композиция может быть в форме экструдата, шариков или фторированных микросфер.

В одном из вариантов настоящего изобретения катализатор -молекулярные сита обладают необходимой параксилольной селективностью и уровнем конверсии толуола за счет предварительной обработки ex- 1 и селективизирующим агентом /здесь и далее именуемой пре-селективизация/ в форме кремнийсодержащего соединения. Для пре-селективизации кремнийсодержащее соединение осаждают на внешнюю поверхность катализатора любым подходящим способом. Так например, кремнийсодержащее соединение можно растворить в растворителе, смешать с катализатором, а затем высушить, используемое кремниевое соединение может быть в форме раствора, жидкости или газа в условиях контакта с цеолитом. Примеры способов нанесения кремния на поверхность цеолита приведены в патентах США 4090981, 4465886 и 4477583.

После нанесения кремнийсодержащего соединения в процессе пре-селективизации, катализатор, предпочтительно, кальцинируют. Так например, катализатор можно кальцинировать в кислородсодержащей атмосфере, предпочтительно, на воздухе, при скорости 0,2-5oC в минуту до температуры выше 300oC, но ниже температуры, при которой повреждается кристалличность цеолита. Обычно такие температуры оказываются ниже 600oC. Предпочтительные температуры кальцинирования находятся в приблизительном интервале 350-550oC. Продукт выдерживают при температуре кальцинирования обычно в течение 1-24 часов.

В другом варианте изобретения катализатор - молекулярные сита вводят с необходимой параксилольной селективностью и уровнем конверсии толуола за счет in situ обработки селективизирующим агентом /здесь и далее именуемой "трим-селективизацией"/, предпочтительно, за счет подачи селективизирующего агента одновременно с толуолом, подлежащим диспропорционированию, по крайней мере, во время начальной стадии реакции. Фаза трим-селективизации, предпочтительно, длится 50-300 часов более предпочтительно, менее 170 часов. Селективизирующий агент подают в количестве от 0,1 до 50%, предпочтительно, от 0,1 до 20% по массе от массы толуола.

Трим-селективизирующий агент, предпочтительно, является летучим кремнийорганическим соединением, а условия реакции на протяжении фазы начала реакции обычно составляют: температура от 100 до 600oC, предпочтительно, от 300 до 500oC; давление от 100 до 140000 КПа /0-200 псиг/, предпочтительно, от 200 до 5600 КПа /16-800 пси/; молярное отношение водорода к углеводородам от 0 /то есть, водород отсутствует/ до 10, предпочтительно, от 1 до 4, при весовой часовой скорости /WHSY/ от 0,1 до 100, предпочтительно, от 0,1 до 10. После термолиза кремниевое покрытие отлагается на поверхности цеолита, снижая или исключая поверхностную активность, и повышая селективность по форме.

В другом варианте изобретения катализатор подвергают как пре-селективизации, так и трим-селективизации.

Кремниевые соединения, используемые для пре-селективизации и/или трим-селективизации, могут содержать полисилоксан, включая силиконы, силоксан и силан, включая дисиланы и алкоксисиланы.

Силоксановые соединения, которые можно использовать в способе настоящего изобретения, можно охарактеризовать следующей общей формулой:

где R1 представляет водород, фтор, гидроксил, алкил, аралкил, алкарил или фторалкил. Углеводородные заместители обычно содержат от 1 до 10 атомов углерода и, предпочтительно, являются метильной или этильной группами. R2 выбирают из тех же групп, что и R1, а n является целым числом, по крайней мере, 2 и обычно в интервале от 2 до 1000. Молекулярный вес используемого силоксанового соединения обычно находится в интервале от 80 до 20000, предпочтительно, от 150 до 10000. Представительные силоксановые соединения включают диметилсилоксан, диэтилсилоксан, диэтилсилоксан, фенилметилсилоксан, метилгидридсилоксан, этилгидридсилоксан, фенилгидридсилоксан, метилэтилсилоксан, фенилэтилсилоксан, дифенилсилоксан, метилтрифторпропилсилоксан, этилтрифторпропилсилоксан, тетрахлорфенилметилсилоксан, тетрахлорфенилэтилсилоксан, тетрахлорфенилгидридсилоксан, тетрахлорфенилфенилсилоксан, метилвинилсилоксан и этилвинилсилоксан. Силоксановые соединения не обязательно должны быть линейными, они могут быть циклическими, например, гексаметилциклотрисилоксан, октаметилциклотрисилоксан, гексафенилциклотрисилоксан и октафенилциклотетрасилоксан. Можно использовать также смеси этих соединений, также как силоксаны с другими функциональными группами.

Подходящие силоксаны или полисилоксаны включают, в качестве нелимитирующих примеров, гексаметилциклотрисилоксан, октаметилциклотрисилоксан, декаметилциклопентасилоксан, гексаметилдисилоксан, октаметилтрисилоксан, декаметилтетрасилоксан, гексаэтилциклотрисилоксан, октаэтилциклотетрасилоксан, гексафенилциклотрисилоксан и октафенил-циклотетрасилоксан.

Подходящие силаны, дисиланы или алкоксисиланы включают органические замещенные силаны общей формулы:

где R представляет такую реакционноспособную группу, как водород, алкокси, галоид, карбокси, амино, ацетамид, триалкилсилил. R1, R2 и R3 могут быть одинаковыми с R или могут быть органическим радикалом, который может включать алкил, содержащий от 1 до 40 атомов углерода, алкил- или арил-карбоновые кислоты, в которых органическая часть алкила содержит от 1 до 30 атомов углерода, и арильная группа содержит от 6 до 24 атомов углерода, арильные группы, содержащие от 6 до 24 атомов углерода, которые в свою очередь могут быть замещены алкиларильными и арилалкильными группами, содержащими от 7 до 30 атомов углерода. Предпочтительно, чтобы алкильная группа алкилсилана содержала от 1 до 4 атомов углерода в своей цепи. Можно использовать также и смеси.

Силаны или дисиланы включают в качестве нелимитирующих примеров диметилфенилсилан, фенилтриметилсилан, триэтилсилан и гексаметилдисилан. Подходящими алкоксисиланами являются те, в которых есть, по крайней мере, одна кремний-водородная связь.

Считается, что преимущества настоящего изобретения достигаются за счет создания кислотных центров на внешних поверхностях катализатора, практически недоступных реагентам, при повышении искривленности поверхности катализатора. Кислотные центры, существующие на внешней поверхности катализатора, как считают, изомеризуют параксилол, покидая поры катализатора обратно в равновесное состояние, причем два остальные изомера за счет этого снижают количество параксилолов до всего лишь около 24%. Понижая способность этих кислотных центров выводить параксилол из пор катализатора, можно достичь относительно высокого уровня параксилола. Считают, что селективизирующие агенты настоящего изобретения блокируют или каким-либо другим образом делают эти внешние кислотные центры недоступными для параксилола за счет химической модификации указанных центров.

Предпочтительно, чтобы кинетический диаметр селективизирующего агента был больше диаметра пор цеолита во избежание снижения внутренней активности катализатора.

Считают, что присутствие водорода в зоне реакции важно для поддержания нужного высокого целевого выхода параксилола, если силиконовое соединение используют в качестве трим-селективизирующего агента.

Раскрытый здесь способ существенно повышает эффективность получения параксилола. Так например, можно достичь чистоты параксилола более чем 90 мас. %, предпочтительно, по крайней мере, 95% по массе, и наиболее предпочтительно, по крайней мере 97% по массе, в расчете на все C8 продукты, при конверсии толуола более 15%, предпочтительно, по крайней мере, 25%, и наиболее предпочтительно, по крайней мере, 50 мас.%. Более того, содержание ортоксилольного изомера можно снизить до не более чем около 0,5% от полного содержания ксилола, тогда как содержание мета-изомера можно снизить до менее чем около 5% от полного содержания ксилола. Кроме того, если реакционная система надлежащим образом обработана, например, если на молекулярные сита осадили платину, присутствие этилбензола можно существенно снизить, например, до менее чем около 2% C8 продукта.

Сырье, которое используют в способе настоящего изобретения, предпочтительно содержит от 50 до 100%, более предпочтительно по крайней мере 80% по массе толуола. Другие соединения, такие как бензол, ксилолы и триметилбензолы, также могут присутствовать в сырье, не оказывая на процесс вредного воздействия.

Толуол-сырье можно также высушить при желании таким образом, чтобы свести к минимуму количество влаги, попадающее в зону реакции. Существует бесчисленное количество способов осушки толуола, поступающего в процесс настоящего изобретения. Эти способы включают предварительное пропускание через любой подходящий осушитель, например, силикагель, активированную окись алюминия, молекулярные сита или какие-либо другие подходящие вещества или использование осушителей с жидкостью.

Рабочие условия для процесса диспропорционирования толуола настоящего изобретения включают: температура 350-540oC, предпочтительно, более 400oC, давление 100-35000 КПа /от атмосферного до 5000 пси/, предпочтительно, 800-7000 КПа /100-1000 пси/, WHSY 0,1-20, предпочтительно, 2-4, и молярное отношение водорода к углеводороду 0,1-20, предпочтительно, 2-4. Этот способ можно вести в реакторе как с неподвижным, так и с фторированным слоем, достигая в каждом случае присущих этому способу преимуществ.

Выходящий поток разделяют и перегоняют для удаления целевого продукта, то есть, параксилола, плюс других побочных продуктов. Непрореагировавший реагент, то есть толуол, предпочтительно, рециклизуют для дальнейшей реакции. Ценным побочным продуктом является бензол.

В соответствии с предпочтительным вариантом изобретения катализатор далее модифицируют для снижения количества нежелательных побочных продуктов, особенно, этилбензола. Состояние техники таково, что поток, выходящий из реактора после диспропорционирования толуола, содержит обычно около 0,5% побочного продукта - этилбензола. После перегонки продукта реакции уровень содержания этилбензола в C8 фракции часто повышается до 3-4%. Такой уровень содержания этилбензола неприемлем для параксилола полимерной степени чистоты, так как если этилбензол в C8 продукте не удалить, он снижает качество волокна, которое в итоге получают из целевого параксилола. Соответственно, содержание этилбензола должно быть низким. По промышленным требованиям содержание этилбензола в продукте C8 должно быть менее 0,3%. Этилбензол можно существенно удалить изомеризацией или в процессе суперфракционирования. Удаление этилбензола обычной изомеризацией в практике настоящего изобретения было бы непрактичным, так как поток ксилола, который содержит более 90% параксилола, претерпел бы конкурентную изомеризацию до равновесия ксилолов, что снизило бы количество параксилола в этом ксилольном потоке до около 24%. Более того, известно, что альтернативный способ удаления этилбензола за счет суперфракционирования чрезвычайно дорогостоящий.

Для того, чтобы избежать необходимости последующего удаления этилбензола, уровень содержания побочного продукта -этилбензола выгодно снизить за счет введения функции гидрирования-дегидрирования в катализатор за счет добавления такого соединения металла, как платина. Хотя предпочтительным металлом является платина, можно использовать и другие металлы, такие как палладий, никель, медь, кобальт, молибден, родий, рутений, серебро, золото, ртуть, осмий, железо, цинк, кадмий и их смеси. Металл можно добавлять к катализатору за счет катионного обмена в количестве 0,01-2%, обычно около 0,5%. Металл должен быть способен входить в поры катализатора для того, чтобы выдержать последующую стадию кальцинирования. Так, например, катализатор, модифицированный платиной, можно получить, вначале добавляя к катализатору раствор нитрата аммония для превращения катализатора в аммонийную форму, а затем водный раствор нитрата тетраамина платины (II) для повышения активности. Затем катализатор фильтруют, промывают водой и кальцинируют при температуре 250-500oC.

Далее настоящее изобретение будет более подробно описано со ссылкой на примеры и соответствующие чертежи, на которых:

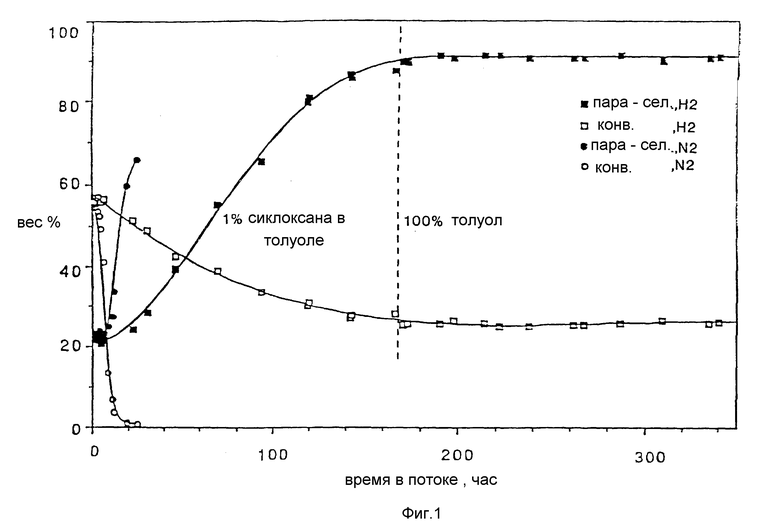

Фиг. 1 представляет график сравнения пара-селективности ксилола и конверсии толуола в зависимости от силоксанового трим-селективизированного ZSM-5 катализатора в присутствии водорода /пример 1/ или азота, как функция времени в потоке.

Фиг. 2 представляет график, аналогичный изображенному на фиг. 1, и представляет результаты совместной подачи водорода при несколько более низких температурах, использованных в пример 2.

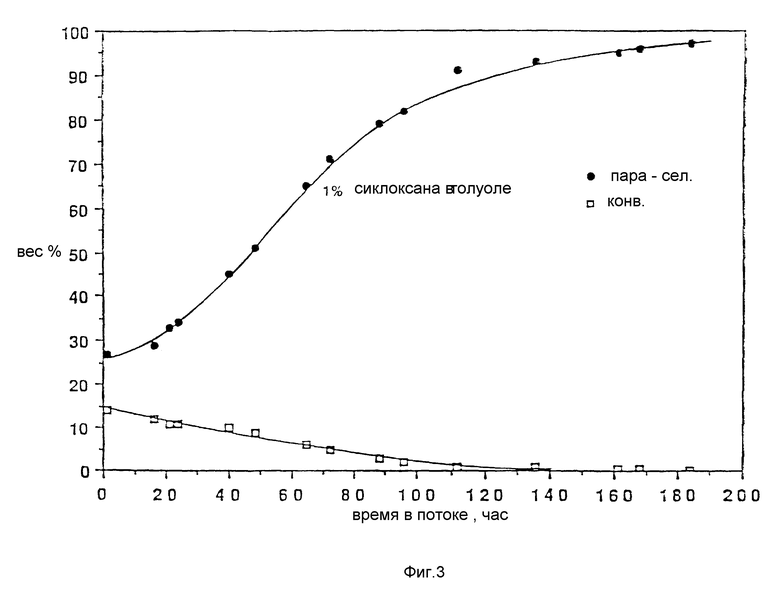

На фиг. 3 также представлен график, аналогичный фиг. 1, который демонстрирует результаты, полученные без совместной подачи водорода /пример 3/.

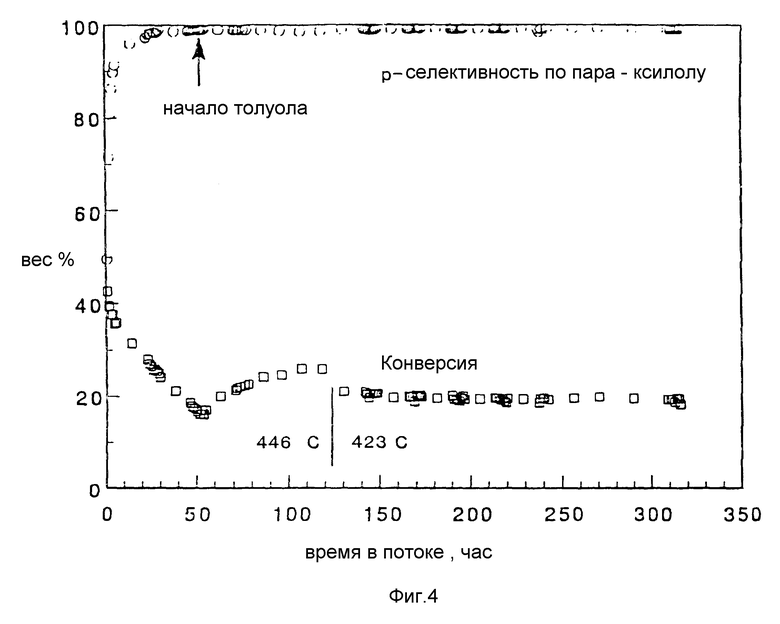

Фиг. 4 представляет график зависимости конверсии параксилола и толуола от времени в потоке.

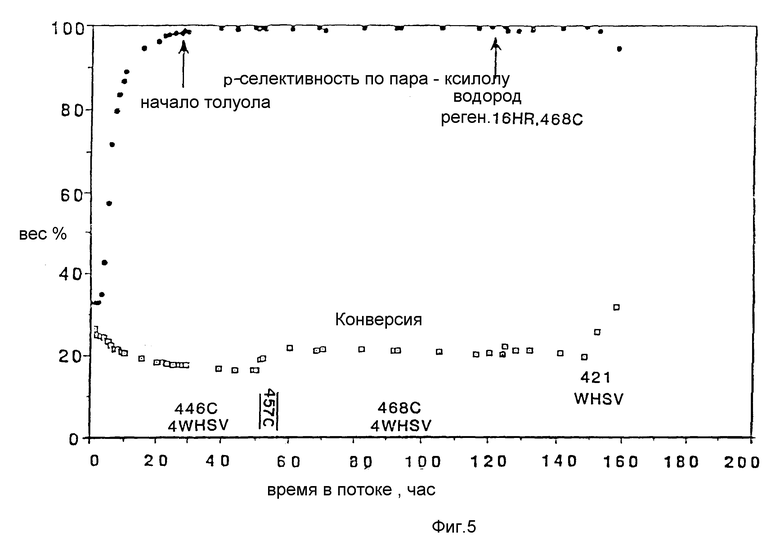

Фиг. 5 представляет пара-селективность и скорости конверсии для цеолита, который был предварительно селективизирован с 10% SiO2, и

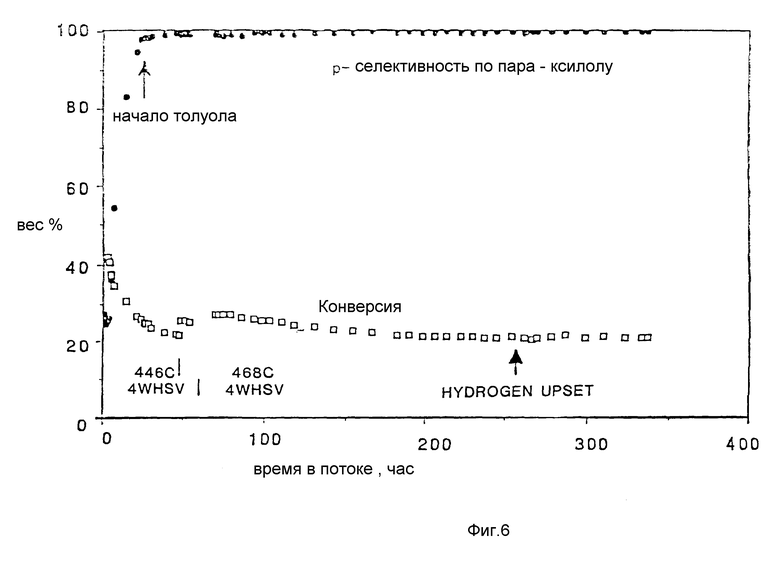

Фиг. 6 представляет пара-селективность и скорости конверсии для цеолита, который был пре-селективизирован с 5% SiO2.

Пример 1

Диспропорционирование толуола проводят в реакторе с неподвижным слоем, используя 2 г двуокиси кремния, связанной с катализатором HZSM-5 с отношением двуокись кремния/окись алюминия 26, размером кристаллов 0,1 мк, величиной альфа 731. Подаваемое в реактор сырье представляет собой толуол с содержанием 1% силоксанового соединения с отношением фенилметилсилоксана к диметилсилоксану 1:1. Рабочие условия: WHSY 4,0, 480oC, 3550 КПа /500 пси/ и отношение водород/углеводород порядка 2.

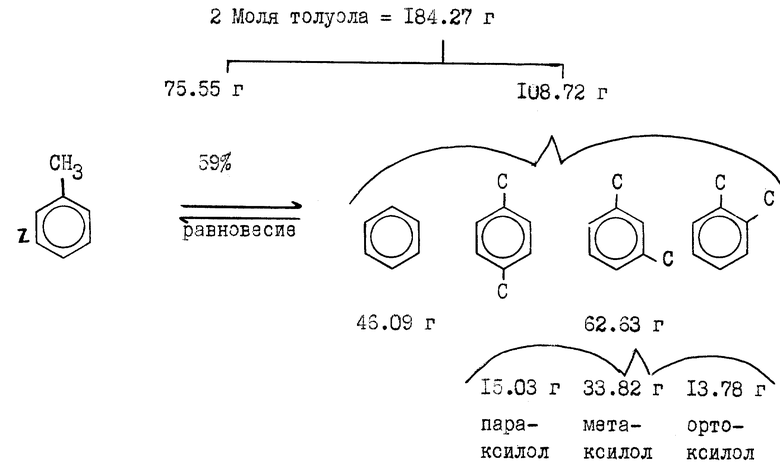

В таблице 1 (см в конце описания) представлена конверсия толуола и селективность по параксилолу, как функция времени в потоке во время и после трим-селективизации.

Очевидно, что силоксановая трим-селективизация существенно повышает селективность по параксилолу с начальной в 22% до более 90%. При работе в потоке в течение 174 часов сырье заменяют на 100% толуол, то есть прекращают одновременную подачу силоксанового сырья. После недели работы в режиме теста, конверсия толуола остается постоянной при 25%, а селективность по параксилолу остается постоянной при 91%.

Вышеуказанные результаты проиллюстрированы также фиг. 1, которая также включает результаты проведения селективизации в присутствии азота скорее, нежели в водороде. В присутствии азота катализатор быстро дезактивируется и конверсия быстро спускается до нуля.

Пример 2.

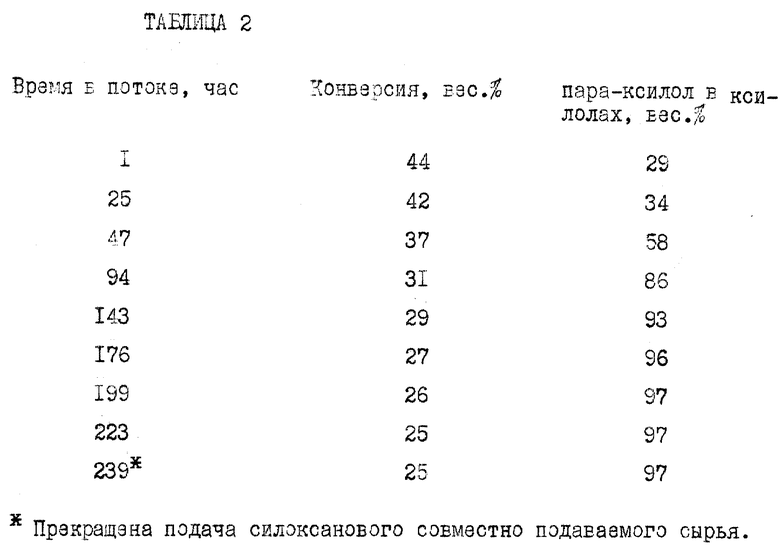

Повторяют процесс диспропорционирования толуола примера 1 при WHSY 4,0, 446oC, 3550 КПа /500 пси/ и отношении водород/углеводород = 2. В таблице 2 (см. в конце описания) суммированы конверсия толуола и селективность по параксилолу в зависимости от времени в потоке.

Силоксановая трим-селективизация повышает селективность по параксилолу с 24% /термодинамическое значение/ до столь высокого значения, как 97% при 25% конверсии толуола. Если прекращают подачу силоксана, селективность по параксилолу и конверсия толуола остаются неизменными при 97% и 25%, соответственно. Полученные результаты представлены на фиг. 2.

Пример 3

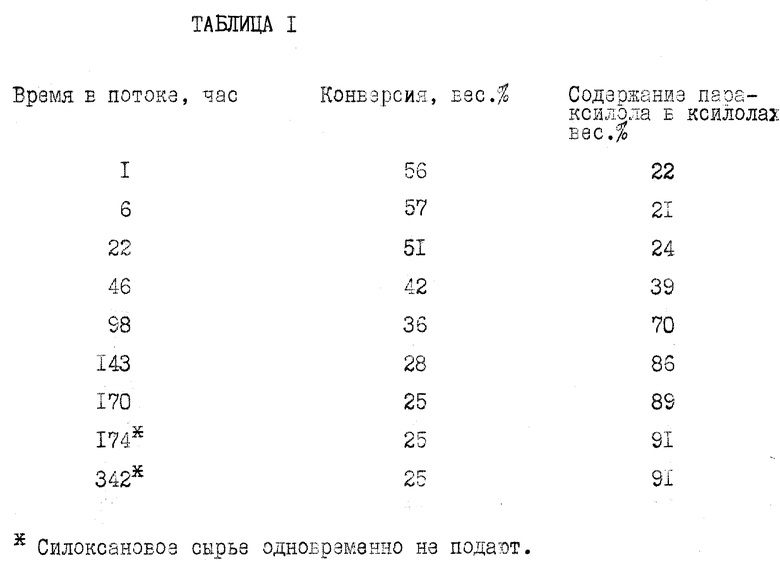

Повторяют процесс диспропорционирования толуола по примеру 1 при WHSY 4,0, 420oC, 100 КПа /0 псиг/ и отношении водород/углеводород = 0. В таблице 3 (см. в конце описания) и на фиг. 3 суммированы конверсия толуола и селективность параксилола как функции времени в потоке. Следует отметить, что конверсия падает практически до 0 после 184 часов в потоке в противоположность процессу, который ведут в водороде, когда после 184 часов в потоке конверсия стабилизируется при 25%.

Пример 4

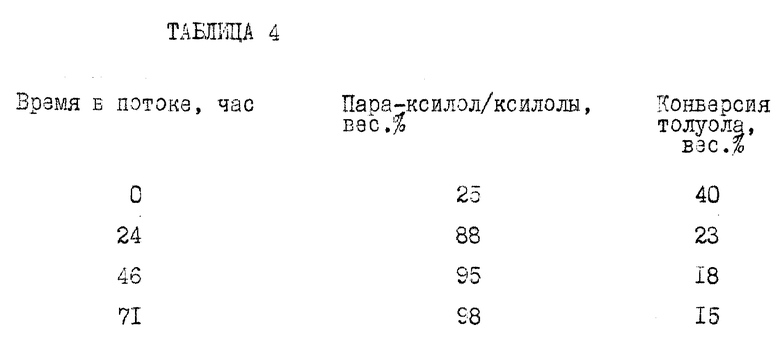

Проводят диспропорционирование толуола над SiO2-HZSM-5, используя 1% октаметилциклотетрасилоксан в толуоле /сырье/ в качестве трим-селективизирующего агента. Рабочие условия: 446oC, 3550 КПа /500 псиг/, 4,0 WHSY и H2/HC=2. Полученные результаты приведены в таблице 4 (см. в конце описания)

Пример 5

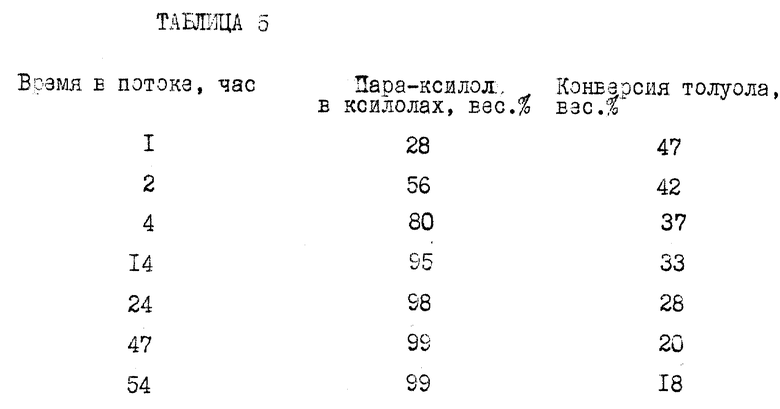

Проводят диспропорционирование толуола с трим-селективизацией по способу примера 4, используя гексаметилдисилоксан /ГМДС/. Полученные результаты представлены в таблице 5 (см. в конце описания) и на рис. 4.

На фиг. 4 представлена высокая селективность по параксилолу и конверсия толуола за 350 часов в потоке. Конверсия толуола остается при около 18 - 20% при селективности параксилола 99% в течение длительного промежутка времени. Подачу HMDS /ГМДС/ прекращают спустя примерно 50 часов.

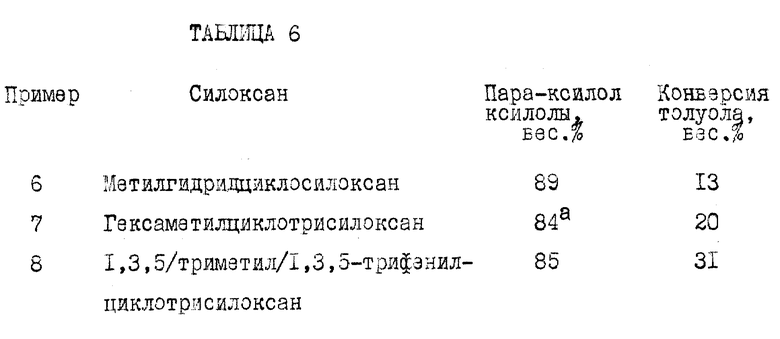

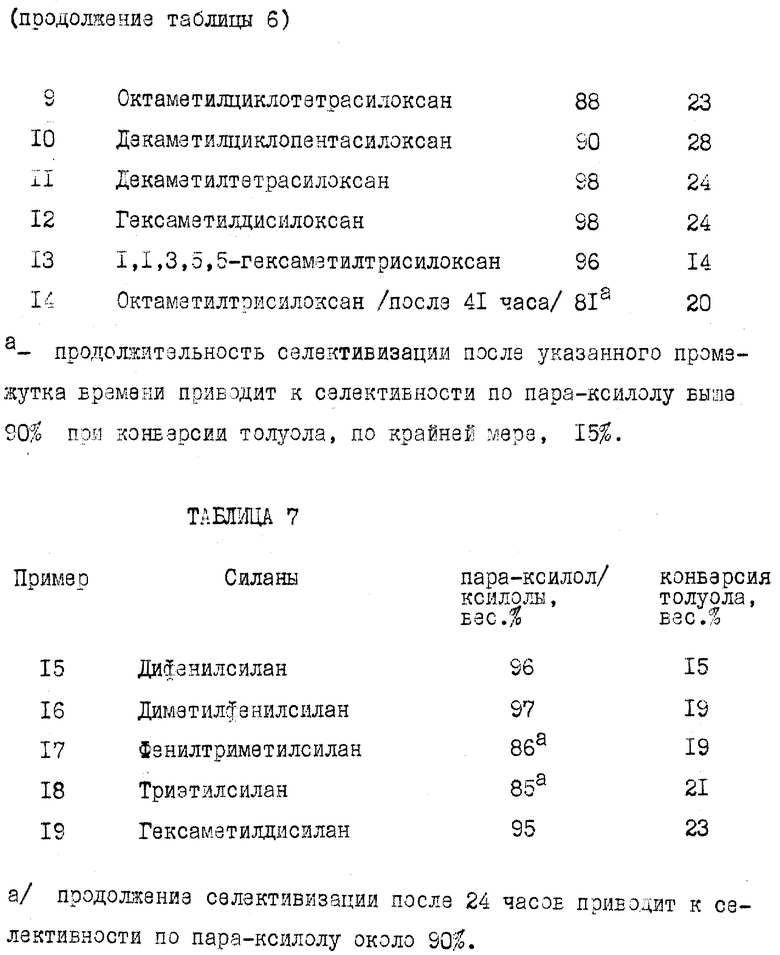

Примеры 6 - 14

Повторяют процесс примера 4 с трим-селективизацией, используя перечисленные в таблице 6 силоксаны. Рабочие условия: 446oC, 3550 КПа /500 псиг/, WHSY 4,0 и H2/HC=2. Полученные после 24 часов результаты приведены в таблице 6 (см. в конце описания).

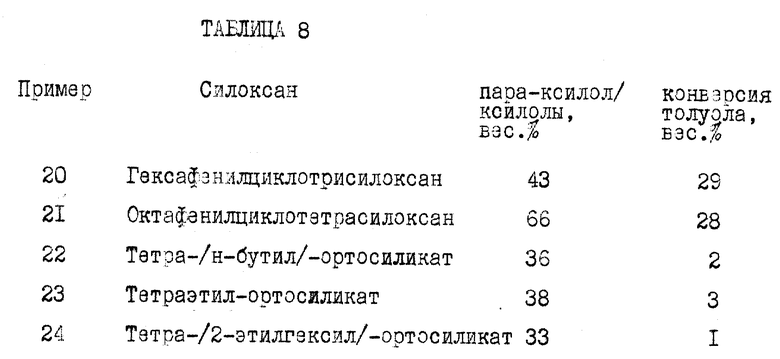

Примеры 15 - 19

Трим-селективизацию по способу примеров 4 и 5 проводят с силанами, перечисленными в таблице 7. Рабочие условия: 446oC, 3550 КПа /500 псиг/, 4,0 WHSY и H2/HC=2. Полученные результаты приведены в таблице 7.

a/ продолжение селективизации после 24 часов приводит к селективности по параксилолу около 90%.

Примеры 20-24

С целью сравнения соединения, перечисленные в таблице 8, тестировали по способу примеров 6-19, причем результаты представлены в таблице 8 (см. в конце описания).

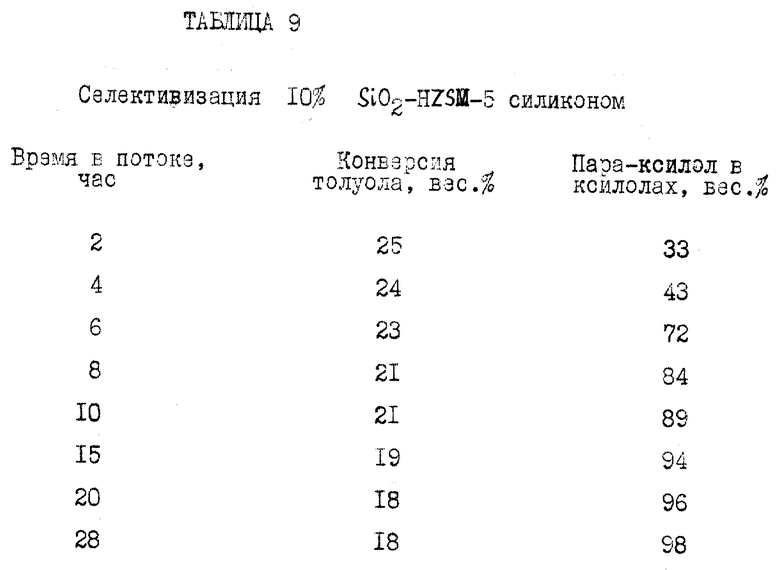

Пример 25

Двуокись кремния пре-селективизированный катализатор ZSM приготавливают, добавляя 5,00 г HZSM-5 к 1,26 г фенилметилполисилоксана, растворенного в 40 см3 гексана. Растворитель отгоняют, и катализатор кальцинируют воздухом со скоростью 1oC/мин до 538oC, затем 6 часов при 538oC. Пре-селективизированный катализатор содержит номинально 10% добавленной двуокиси кремния.

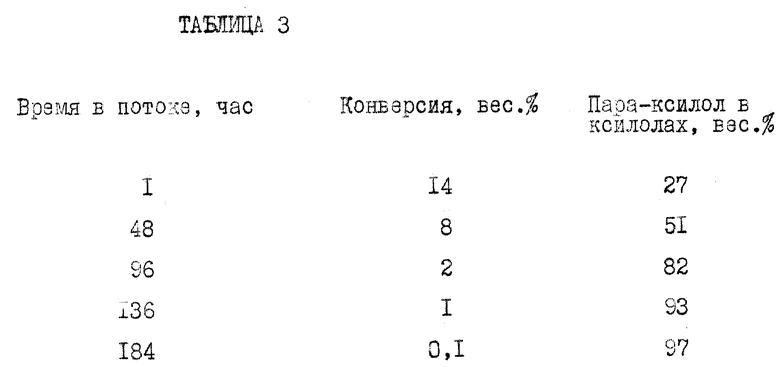

Трим-селективизацию 10% SiO2-HZSM-5 силиконом ведут при температуре 446oC, 3550 КПа /500 псиг/, 4, DWHSY и отношении водород/углеводород = 2. В таблице 9 и на фиг. 5 представлены конверсия толуола и селективности по параксилолу для 10% SiO2 HZSM-5 как функция времени в потоке.

Трим-селективизация силоксана существенно повышает селективность по параксилолу с 33% до 98% в течение 28 часов в потоке. Затем сырье заменяют на 100% толуол. После следующих десяти часов селективность повышается до 99% при конверсии 16%. Для дальнейшего повышения конверсии температуру повышают до 457oC, а вскоре после этого до 468oC. Конверсия возрастает до 21%, затем слегка снижается до 20% за следующие 80 часов. Селективность по параксилолу повышается с 99,2 до 99,6% за те же самые 80 часов.

Сравнение катализатора примера 1 HZSM-5 и 10% O2-HZSM-5 /пре-селективизированного/ катализатора примера 25 демонстрирует существенно более высокую скорость селективизации для второго. Для пре-селективизированного HZSM-5 селективность по параксилолу 89% достигается спустя всего лишь 10 часов в потоке /в 17 раз быстрее, нежели 170 часов для исходного HZSM-5/. Кроме того, время, необходимое для достижения оптимальной пара-селективизации, 1 день для пре-селективизированного HZSM-5 по сравнению с 1 неделей для HZSM-5, оказывается меньше, несмотря на более высокую температуру для HZSM-5 /480oC по сравнению с 446oC/.

Весь расход фенилметилсиликона составил 6,80 г силикона на г HZSM-5 и 1,42 г силикона на грамм предварительно селективизированного HZSM-5. Таким образом, трим-селективизация пре-селективизированного HZSM-5 требует почти в пять раз /4,79/ меньше силоксана, нежели в случае непре-селективизированного катализатора.

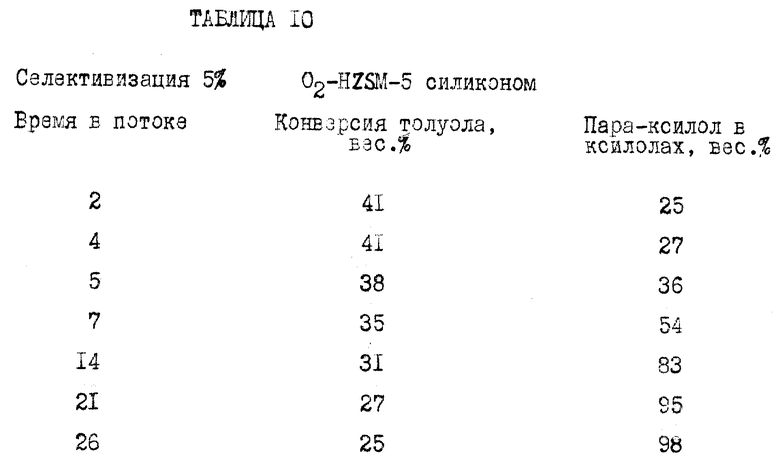

Пример 26

Повторяют пример 25, но с пре-селективизированным катализатором, содержащим только 5% добавленной двуокиси кремния. В таблице 10 (см. в конце описания) и на фиг. 6 представлены конверсия толуола и селективность по параксилолу для 5% SiO2-HZSM-5, как функция времени в потоке.

Трим-селективизация силиконом существенно повышает селективность параксилола с 25% до 98% после 26 часов в потоке. По сравнению с 10% SiO2-HZSM-5, 5% SiO2 катализатор демонстрирует постоянную высокую конверсию после одного дня времени селективизации. Затем сырье меняют на 100% толуол. После следующих 6 часов селективность возрастает до 99% при конверсии 24%, температура повышается до 468oC, в WHSY снижается до 3. Конверсия возрастает до 27%, затем постепенно снижается и остается постоянной при 21% в течение 6 дней /146 часов/. Соответственно, селективность по параксилолу вначале остается неизменной при 99%, затем постепенно повышается и остается постоянной при 99,6%-99,9% в течение 6 дней, когда опыт был закончен.

Пример 27

0,05% Pt-10% SiO2-HZSM-5 катализатор приготавливают, добавляя 2,50 г 10% SiO2-HZSM-5, полученного в примере 25, к 12 см3 1М раствора нитрата аммония. Спустя 1,5 часа добавляют раствор 0,0025 г тетраамина нитрата платины /II/ в приблизительно 0,5 см3 воды. После выстаивания в течение ночи, кальцинируют воздухом со скоростью 5oC/мин до 350oC, затем 3 часа при 350oC.

Диспропорционирование толуола ведут над 2 г полученного катализатора при 446oC, 3550 КПа /500 псиг/, 4 WHSY и молярном отношении водород/углеводород 2,0. В таблице 11 (см. в конце описания) показано распределение продукта по сравнению с модифицированным двуокисью кремния HZSM-5 без Pt из примера 25, который испытывали в тех же самых рабочих условиях. При аналогичной конверсии толуола количество получающегося этилбензола снижается почти в 12 раз при использовании Pt-катализатора. Количество нежелательных C+ 9 ароматических продуктов также снижается почти в 2 раза.

Пример 28

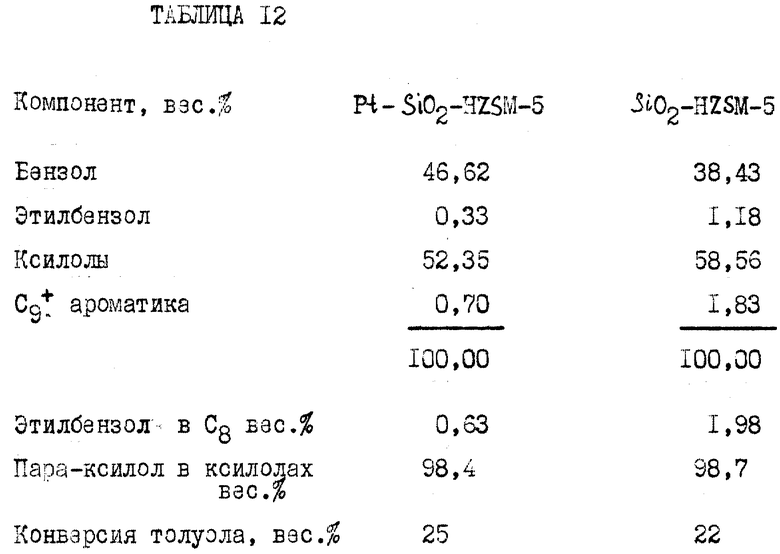

Катализатор примера 27 обрабатывают in situ 1% раствором фенилметилполисилоксана в толуоле при 446oC, 3550 КПа /500 псиг/, 4 WHSY и молярном отношении водород/углеводород 2,0. После 32 часов в потоке сырье меняют на 100% толуол. В таблице 12 (см. в конце описания) представлены распределения продуктов по сравнению с катализатором, который не содержал платины и был обработан силоксаном HZSM-5, который тестируют в тех же самых рабочих условиях.

При одинаковой конверсии толуола содержание этилбензола снижается в 3,6 раза при использовании катализатора-Pt, тогда как селективность по параксилолу остается очень высокой при 98,4-98,7%. Нежелательный C+ 9 ароматический продукт также уменьшается почти в три раза.

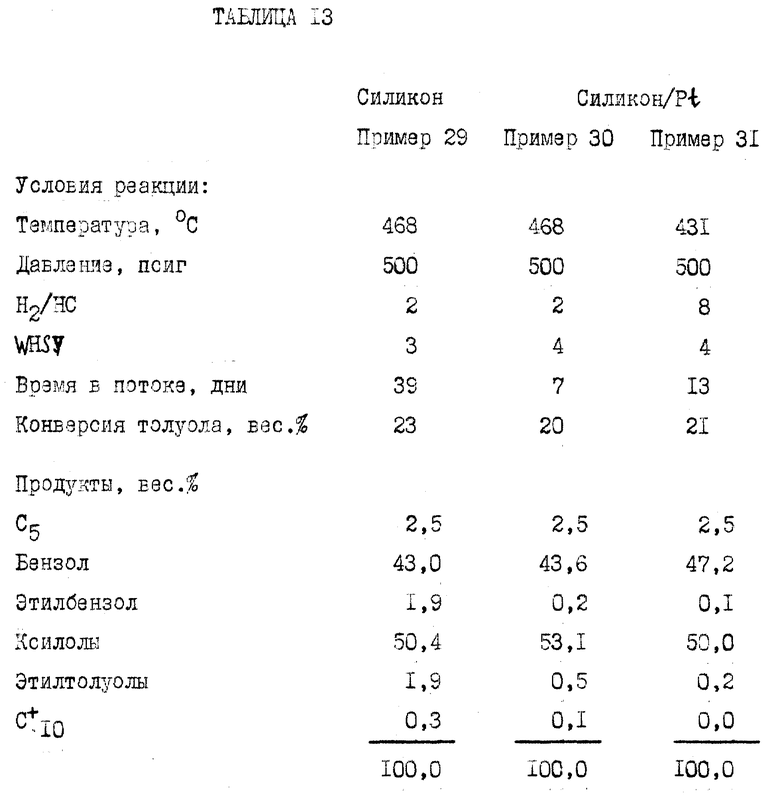

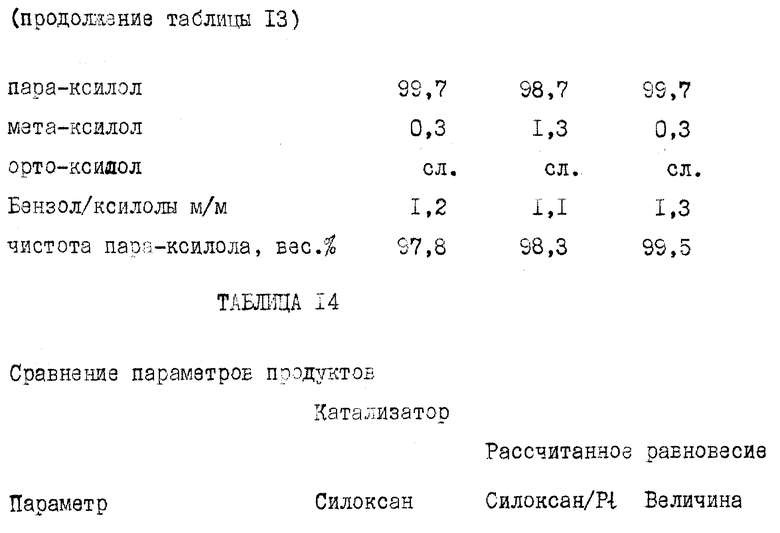

Результаты примеров 29-31, представленные в таблице 13, показывают, что при добавлении платины к катализатору -молекулярным ситам - уменьшается содержание этилбензола в потоке конечного продукта.

Пример 29

Трим-селективизацию силиконом 10% SiO2-HZSM-5 проводят, используя 1% фенилметилсилоксан в сырьевом толуоле при 446oC, 3550 КПа /500 псиг/, 4,0 WHSY и отношении водород/углеводород = 2. После 31 часа в потоке сырье меняют на 100% толуол. После 52 часов в потоке температуру повышают до 468oC, а после 165 часов WHSY снижают до 3,0. Полученные в течение 39 дней данные представлены в столбце 1 таблицы 13.

Пример 30

Селективизацию силоксаном 0,025% Pt SiO2-HZSM-5 проводят, используя 1% фенилметилсилоксан в сырьевом толуоле при 446oC, 3550 КПа /500 псиг/, 4,0 WHSY в молярном отношении водород/углеводород = 2. После 56 часа в потоке сырье меняют на 100% толуол. После 73 часов в потоке температуру повышают до 468oC. Результаты, полученные для 7 дней в потоке, представлены в таблицы 13 в колонке 2.

Пример 31

Селективизацию силоксаном обработанного азотной кислотой, содержащего 0,05% Pt 10% SiO2-HZSM-5 проводят, используя 1% фенилметилсилоксана в толуоле /сырье/, при 446oC, 3550 КПа /500 псиг/, 4,0 WHSY и молярном отношении водород/углеводород = 2. После 27 часов в потоке сырье заменяют на 100% толуол. Во время опыта меняют температуру, WHSY и отношение водород/углеводород. Результаты 13 дней в потоке представлены в столбце 3 таблицы 13.

Примеры 29-31 показывают, что содержание этилбензола в продуктах реакции настоящего изобретения может быть снижено за счет использования каталитических молекулярных сит с такой функцией гидрирования/дегидрирования, как у платины, включенной в каталитические молекулярные сита. Уровень содержания этилбензола в потоке продукта, предпочтительно, находится на коммерчески приемлемом уровне, не более чем 0,3%, и наиболее предпочтительно, не более, чем около 0,2%.

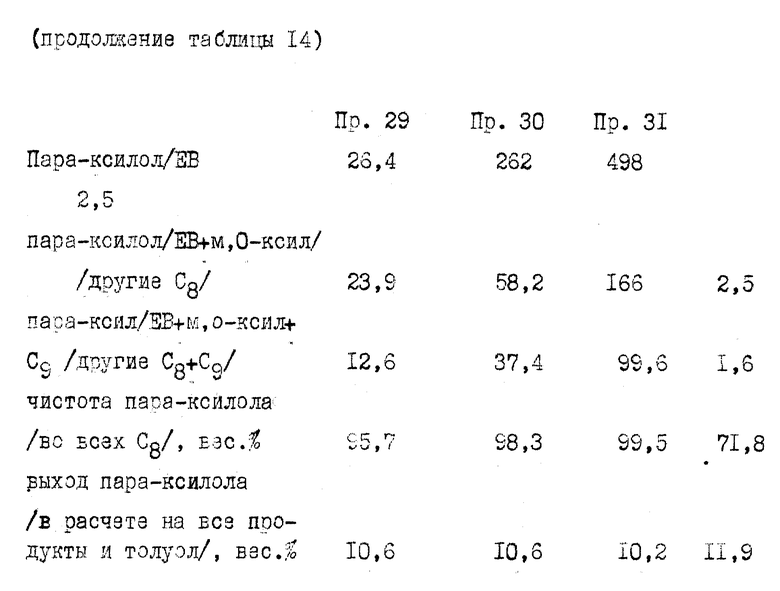

Как было указано ранее, в настоящем изобретении удачно получают поток продукта высокой чистоты параксилола по отношению к другим C8 продуктам. В таблице 14 (см. в конце описания) представлены относительные пропорции параксилола к различным сочетаниям других продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ФОРМОСЕЛЕКТИВНОСТИ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА И СПОСОБ ПАРАСЕЛЕКТИВНОЙ КОНВЕРСИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1994 |

|

RU2124944C1 |

| ФОРМОСЕЛЕКТИВНЫЙ ЦЕОЛИТОВЫЙ КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2163506C2 |

| СПОСОБ КОНВЕРТИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2148573C1 |

| Способ получения изомеров ксилола | 1974 |

|

SU890971A3 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C-C-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ | 1991 |

|

RU2011650C1 |

| Способ получения п-ксилола | 1978 |

|

SU893125A3 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БРОМ-РЕАКЦИОННОСПОСОБНЫХ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ В АРОМАТИЧЕСКИХ МАТЕРИАЛАХ | 1999 |

|

RU2204584C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2183611C2 |

| СИНТЕТИЧЕСКИЙ СЛОИСТЫЙ МАТЕРИАЛ МСМ-56, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 1994 |

|

RU2140962C1 |

| СИНТЕЗ ЦЕОЛИТОВ ZSM-5 И ZSM-11 | 2000 |

|

RU2243156C2 |

Изобретение относится к усовершенствованному способу диспропорционирования толуола, включающему обработку катализатора - молекулярного сита, выбранного из группы, включающей ZSM-5, ZSM-11, ZSM-22, ZSM-23, ZSM-35, предпочтительно ZSM-5, селективизирующим по параксилолу кремнийорганическим агентом и контактирование реакционного потока, содержащего толуол, с указанным катализатором при температуре 350-540oС, давлении 100-35000 КПа, объемной скорости подачи сырья 0,1-20 ч-1 и молярном отношении водорода к углеводороду 0,1-2,0, отличающемуся тем, что в качестве селективизирующего по параксилолу кремнийорганического агента используют летучее кремнийорганическое соединение, выбранное из класса силоксанов, силанов или дисиланов, и обработку катализатора указанным селективизирующим агентом проводят путем подачи селективизирующего агента, взятого в количестве 0,1-50 мас.% от массы толуола, одновременно с подачей реакционного потока, содержащего толуол, в течение до 300 ч для получения за один проход продукта, содержащего по крайней мере 90% параксилола по массе компонента С8 при конверсии толуола по крайней мере 15 мас. %. Технический результат состоит в создании региоселективного процесса получения параксилола из толуола, при сохранении коммерчески приемлемых уровней конверсии толуола. 9 з.п. ф-лы, 6 ил., 14 табл.

| US 4465886 А, 14.08.84 | |||

| US 5243117 А, 07.09.93 | |||

| SU 4477583 А, 14.08.84 | |||

| 0 |

|

SU308096A1 | |

| Способ получения бензола и ксилолов | 1972 |

|

SU426456A1 |

| Способ получения изомеров ксилола | 1974 |

|

SU890971A3 |

Авторы

Даты

1999-06-20—Публикация

1993-09-14—Подача