Изобретение относится к областям нефтехимии и нефтепереработки, в частности, к катализаторам гидродеоксигенации продуктов пиролиза биомассы и может быть использовано при переработке возобновляемого растительного сырья.

В условиях растущего спроса на моторные топлива и сырья для нефтехимических производств все более актуальным становится поиск новых источников углеродсодержащего сырья. Перспективным представляется использование продуктов переработки биомассы для получения компонентов моторных топлив и ценных полупродуктов нефтехимии. Бионефть, являющаяся основным продуктом быстрого пиролиза биомассы, представляет собой сложную смесь ароматических фенолов, спиртов, эфиров и карбоновых кислот, образовавшихся в результате дефрагментации и деполимеризации лигнина и гемицеллюлозы. Бионефть не пригодна для непосредственного использования в качестве компонента моторных топлив из-за высокой кислотности (рН~3), вязкости, низкой теплотворной способности (16-19 МДж/кг), которые определяются высоким содержанием в ней кислорода (до 50 масс. %). Поэтому для производства экологически чистых топлив, отвечающих жестким современным стандартам, требуется каталитическое облагораживание бионефти, в частности, гидродеоксигенация.

Традиционными катализаторами гидроочистки и, в частности, гидродеоксигенации, являются сульфидированные Ni-(Co)-Mo-W системы. Известны примеры использования нанесенных сульфидированных Ni-Mo и Со-Мо катализаторов гидродеоксигенации (RU2689416, 2019, RU2663669, 2018, RU2652991, 2018, US5959167, 1995, US4795841, US 2007090024, 2007, WO 2004/073859, 2004, RU2726616, 2014) с использованием в качестве носителя Al2O3, SiO2 и TiO2. В US4795841, 1984 описывается применение CoMoSx/Al2O3 в качестве катализатора гидродеоксигенации бионефти, полученной при пиролизе древесной щепы. Эти катализаторы имеют невысокую активность и селективность по выходу гидрогенизата, а также быстро дезактивируются по причине отсутствия в бионефти лигноцеллюлозного происхождения сернистых соединений. Кроме того, высокое содержание воды в бионефти приводит к разрушению носителя при переходе оксида алюминия в бемит "у-AlO(ОН) (RU 2335340, 2008, US 5959167, 1999).

Известно большое количество примеров использования катализаторов на основе фосфидов переходных металлов. Наиболее исследованными являются Ni-Mo-P и Со-Мо-Р системы. (JP5525865, US 2010/0043278, 2010, RU 2612303,). Сообщается о получении катализатора гидродеоксигенации продуктов переработки биомассы, в том числе пиролизной бионефти, представляющего собой сложный композит, содержащий Ni в восстановленной форме и другие переходные металлы. Катализатор содержит до 15 масс. % Р, находящегося в виде фосфидов (RU 2472584). Недостатком приведенных каталитических систем является высокая температура (580-850°С) восстановления фосфорных предшественников фосфидов никеля (в основном NH4H2PO4), при которой происходит необратимое изменение фазового состава и текстурных характеристик катализатора, приводящее к снижению его активности. Например, при использовании в качестве носителя γ-Al2O3 происходит образование шпинели NiAl2O4 и фосфата алюминия AlPO4. Существенным недостатком фосфидных катализаторов является высокое содержание переходного металла (25-30%), что увеличивает их стоимость.

Известны примеры использования катализаторов на основе нитридов переходных металлов [Ghampson, Т.; Sepuldeva, С; Garcia, R.; Radovic, L.R.; Garcia Fierro, J.L.; DeSisto, W.J.; Escalona, N. // Appl. Catal. A Gen. 2012, 439-440, 111-124]. Они проявляют большую стабильность в сравнении с сульфидами в гидродеоксигенации компонентов лигноцеллюлозной бионефти. Однако, сложные условия синтеза нитридов, карбидов и фосфидов переходных металлов, а также низкая стабильность в условиях гидродеоксигенации производных лигнина ограничивают их применение.

Известны способы гидродеоксигенации с использованием моно- и биметаллических катализаторов на основе переходных металлов (Ni, Zn, Cu, Со, Mo, W, Cr) [US 4133822, RU 2335340, RU 2356629,]. Такие катализаторы склонны к дезактивации в результате повышенного коксообразования, проявляют низкую стабильность при повторных испытаниях, а также подвергаются спеканию и выщелачиванию кислотными компонентами бионефти [RU 2440847 C1; Lee, Н., Kim, YM., Lee, IG. et al. // Korean J. Chem. Eng. 33, 3299-3315 (2016)]. При этом степень деоксигенации находится на уровне 20-50% в испытаниях с использованием модельного сырья. Известен пример использования биметаллических нанесенных катализаторов на основе композиций переходных металлов из ряда: Со, Zr, Mn, Се, V, Cr [RU 2356629 С1]. В качестве носителя использовали: γ-Al2O3, SiO2, CeO2, ZrO2. Большинство использованных катализаторов проявили низкую активность с конверсией сырья на уровне 30-60% и степенью деоксигенации: 20-50%. Кроме того, использование таких катализаторов нецелесообразно из-за высокого содержания металлов (30-40 масс. %) и небольшого соотношения субстрат/металл (50-200). Известен способ гидродеоксигенации фенола с использованием неблагородных переходных металлов (Ni, Zn, Fe, Cu, Со), нанесенных на микро-мезопористые алюмосиликаты и оксид кремния [Li W., Wang Н., Wu X. // Fuel, 2020, V. 274, 117859]. Несмотря на то, что никелевые катализаторы считаются перспективными в гидродеоксигенации, низкая стабильность ограничивает их широкое применение. Известен пример использования Ni, Со, Cu- катализаторов на основе Al2O3, приготовленных методом соосаждения соответствующих прекурсоров переходных металлов и гидроксида алюминия. Катализаторы, активная фаза которых была представлена металлическим никелем, подвергались выщелачиванию кислотными компонентами бионефти, спеканию и окислению, снижая стабильность таких систем [Y. Jing, L. Dong, Y. Guo, X. Liu, Y. Wang. // ChemSusChem, 2019, V.13, P.4181-4198]. По сравнению с Ni-содержащими системами, катализаторы на основе меди, железа и кобальта считаются более перспективными. Известен пример использования биметаллического катализатора Ru-Ni/ZrO2 в гидродеоксигенации 4-пропилфенола и м-крезола [В. Feng, Н. Kobayashi, Н. Ohta, A. Fukuoka // J. Mol. Catal. A, 2014, V. 388, P. 41-46]. Рутений способствовал улучшению селективности образования циклоалканов (циклогексана и метилциклогексана). При этом удалось значительно увеличить стабильность каталитической системы.

Наиболее предпочтительным является проведение процесса гидродеоксигенации с использованием катализаторов на основе благородных металлов (Pt, Pd, Rh и Ru). К преимуществам таких систем относятся: высокая активность, селективность по целевым продуктам, высокая дисперсность активной фазы, устойчивость к действию каталитических ядов и высокая стабильность. Они не требуют дополнительного сульфидирования и могут быть легко переведены в активную форму в токе водорода. Известен способ гидродеоксигенации модельной бионефти с использованием катализатора Ru/HZSM-5 при 240°С и давлении Н2 6 МПа [US 9518076]. Основными продуктами выступали ароматические соединения. Однако микропористый цеолитный носитель быстро закоксовывался в ходе процесса. Несмотря на большую распространенность цеолита типа MFI в качестве компонента катализаторов гидродеоксигенации, его микропористая структура осложняет диффузию разветвленных органических субстратов к активным центрам катализатора, а высокая кислотность инициирует реакции крекинга получаемых соединений. Кислотность цеолитов можно варьировать за счет изменения соотношения Si/Al путем кислотного/щелочного травления. Известен пример использования катализаторов Ni/ZSM-5 и Ni/Beta, носители которых подвергали предварительному кислотному деалюминированию, что значительно уменьшило вклад побочных реакций крекинга и изомеризации [D. Serrano, J. Melero, J. Coronado, P. Pizarro and G. Morales // Chapter 12 in Zeolites in Catalysis: Properties and Applications, 2017, P. 441-480]. Известен пример использования композитного катализатора состава Ru/C/ZSM-5 и Ru/C/HY [US 7956224,]. Добавка цеолита HZSM-5 (Si/Al=80) к катализатору Ru/C приводила практически к высокой конверсии фенола (97%). Также авторами патента сообщалось об образовании бициклических соединений (2-циклогексилфенола) вследствие высокой кислотности цеолитов HZSM-5 (Si/Al=80) и HY (Si/Al=60), способствующей алкилированию фенола циклогексеном. Известен пример использования мезопористых носителей (A12O3 и SiO2), которые, напротив, характеризуются слишком низкой концентрацией кислотных центров, что способствовало прямому гидрированию кислородосодержащих соединений бионефти без протекания деоксигенации [X. L. Zhu, L. L. Lobban, R. G. Mallinson and D. E. Resasco. // Journal of Catalysis, 2011, V. 281, P. 21-29.]. Известен пример использования катализатора Ru/γ-Al2O3 в гидродеоксигенации модельной смеси фенола в воде [Chen S., Wang W., Li X., Yan P., Han W., Sheng Т., Deng Т., Zhu W., Wang H. // Journal of Energy Chemistry. - 2022. - V. 66. - pp. 576-586]. При этом конверсия фенола была неполной, а выход циклогексана составил менее 50% из-за образования значительного количества циклогексанола и циклогексанона.

Наиболее близким по существу и назначению к предлагаемому изобретению, является катализатор гидродеоксигенации лигнина, представляющий собой рутений, нанесенный на цеолит ZSM-5, поверхность которого была модифицирована алюминием (CN 112495424,). Вследствие модификации поверхности носителя изменяются его кислотные и текстурные характеристики (удельная площадь поверхности, размер пор). Для этого коммерческий HZSM-5 предварительно модифицируют следующим образом: смешивают водный раствор Al(NO3)3*9H2O в этаноле и навеску HZSM-5, полученную суспензию перемешивают в течение 12 часов при комнатной температуре, затем осадок отделяют, высушивают в течение 12 часов при температуре 80-110°С. Полученный материал прокаливают при 500~800°С в течение 4~8 часов. Затем модифицированный алюминием носитель А1-HZSM-5 используют в синтезе рутениевого катализатора. Катализатор гидродеоксигенации лигнина получают методом пропитки водорастворимым прекурсором рутения RuCl3*xH2O. После чего носитель, пропитанный раствором соли рутения, сушат при температуре 80-120°С в течение 12 часов и пассивируют при комнатной температуре в атмосфере смешанного газа N2/O2. После пассивации рутениевый катализатор активируют в токе водорода при температуре 300-700°С в течение 3~6 часов. Готовый катализатор содержит 2,5-10 масс. % рутения в пересчете на общую массу катализатора. Массовое содержание Al в модифицированном HZSM-5 составляет от 1 до 3% в пересчете на массу носителя. Процесс гидродеоксигенации лигнина осуществляют в реакторе периодического действия (автоклав) при давлении 3-5 МПа и температуре 210-290°С. В качестве растворителя используется вода. Время реакции составляет 4-12 часов.

Недостатки известного катализатора заключаются в следующем. Процесс осуществляют при очень большом соотношении рутениевого катализатора и лигнина, которое составляет 0,1-0,5 г: 0,4 г. Несмотря на высокую температуру (290°С) в данном процессе, выход углеводородов не превышал 15%, а выход других кислородсодержащих веществ находился на уровне 2%. Процесс проводили при давлении Н2 - 4 МПа в течение 8 часов. В сравнительном эксперименте, который подразумевал использование коммерческого HZSM-5, Ru-содержащий катализатор показывает заметно пониженную активность. Выходы углеводородов и кислородсодержащих веществ составляют 0,28 масс. % и 10,37 масс. % соответственно.

Технической проблемой, на решение которой направлено данное изобретение, является увеличение активности катализатора гидродеоксигенации лигноцеллюлозной бионефти, снижение доли побочных реакций крекинга и изомеризации, повышение стабильности работы катализатора.

Указанная проблема решается созданием наноструктурированного катализатора гидродеоксигенации ароматических кислородсодержащих компонентов бионефти, состоящего из носителя, представляющего собой деалюминированные алюмосиликатные нанотрубки состава, масс. %: оксид кремния 50,5-77,3 оксид алюминия 22,7-49,5 и рутения, нанесенного на носитель в виде наночастиц в количестве 1,0-5,0% от массы носителя, при этом наночастицы рутения образуют высокодисперсную активную фазу, равномерно локализованную на поверхностях оксида кремния и оксида алюминия.

Достигаемый технический результат заключается в оптимизации текстурных характеристик (повышение удельной площади поверхности, увеличение размера пор), повышении кислотности катализатора в результате кислотного деалюминирования носителя, что приводит к улучшению массопереноса, снижению коксообразования, а также в обеспечении наличия на поверхности носителя катализатора одновременно кислотных и металлических центров.

Согласно настоящему изобретению, катализатор состоит из вышеоговоренного носителя и рутения, нанесенного на носитель, взятых в определенных количествах.

Катализатор готовят в два этапа.

На первом этапе к алюмосиликатным нанотрубкам - к природным или синтетическим алюмосиликатным нанотрубкам с общей формулой Al2Si2(OH)4*nH2O, где n=0-2, предпочтительно, галлуазиту с химической формулой Al2Si2(OH)4*2H2O, длиной 0,5-2 мкм, внешним и внутренним диаметром 40-60 и 10-30 нм, соответственно, добавляют 1,0-3,0 М водный раствор серной кислоты и выдерживают при температуре 50-80°С при постоянном перемешивании в течение 6-24 ч. Полученную смесь охлаждают до комнатной температуры, промывают дистиллированной водой до достижения нейтральной среды фильтрата и сушат при температуре 90-110°С в течение 12-24 ч.

На втором этапе деалюминированные вышеуказанным способом алюмосиликатные нанотрубки диспергируют в водном растворе соли хлорида рутения в течение 20-60 минут до образования суспензии. Готовую суспензию подвергают воздействию СВЧ излучения мощностью 100-600 Вт в течении 10-20 минут, отделяют центрифугированием твердый осадок. Затем твердый осадок сушат и прокаливают в муфельной печи при 400-550°С в течение 3-6 часов со скоростью нагрева 5-20°С/мин. Восстановление оксида рутения (RuOx) проводят в токе Н2 с расходом 20-100 мл/мин и нагревом 5-20°С/мин до 400-600°С с выдержкой 30-50 минут каждые 100°С.

Готовый катализатор содержит 1,0-5,0% наночастиц рутения от массы носителя.

При этом наночастицы рутения образуют высокодисперсную активную фазу, равномерно локализованную на поверхностях оксида кремния и оксида алюминия, то есть высокодисперсную активную фазу, равномерно расположенную на внешней и внутренней поверхностях наноструктурированного носителя.

Гидродеоксигенация включает в себя прямое гидрирование на металлических центрах и деоксигенацию на кислотных центрах катализатора. Кислотность алюмосиликатных нанотрубок галлуазита составляет 0,15-0,20 NH3 мкмоль/г. Для достижения оптимального баланса между кислотными и металлическими функциями катализатора, проводят деалюминирование алюмосиликатных нанотрубок с целью создания дефектов в структуре, приводящих к образованию центров Si-O-Al. Кроме того, кислотное деалюминирование приводит к увеличению внутреннего диаметра указанных нанотрубок (внутренняя полость нанотрубок образована оксидом алюминия) и удельной площади поверхности, что необходимо для эффективного массопереноса разветвленных кислородсодержащих молекул в составе бионефти. Равномерное расположение наночастиц рутения на поверхности наноструктурированного носителя приводит к формированию высокодисперной активной фазы катализатора (металлических центров), что, в свою очередь, обеспечивает увеличение площади контакта молекул углеводородного сырья с каталитическими центрами, тем самым повышает активность катализатора. Наличие на одной поверхности кислотных и металлических центров приводит к снижению доли побочных реакций и позволяет повысить селективность катализатора по продуктам деметоксилирования и исчерпывающего гидрирования/гидродеоксигенации ароматических кислородосодержащих компонентов, входящих в состав бионефти, полученной термической деструкцией лигнинцеллюлозного сырья.

Гидродеоксигенацию модельного кислородсодержащего ароматического субстрата из ряда гваякол, анизол, фенол с использованием воды в качестве растворителя проводят в реакторе периодического действия из нержавеющей стали с тефлоновыми вкладышами при давлении водорода 2,0-5,0 МПа, предпочтительно при 3,5 МПа, мольном соотношении субстрат/металл равным 100-400 и температуре 120-180°С в течение 2-5 ч, предпочтительно при 3 ч.

Ниже представлены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 50,5, оксид алюминия - 49,5, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: гваякол -10,0, вода - 90,0, при температуре 150°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 200 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 100%, селективность: по циклогексану - 5,0%, циклогексанолу - 45,0%, циклогександиолу-1,2 -35,0%, 2-метоксициклогексанолу - 15,0%.

Пример 2

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 77,3, оксид алюминия - 22,7, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: гваякол -20,0, вода - 80,0 при температуре 120°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 200 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 98,0%, селективность: по циклогексану - 5,0%, циклогексанолу - 31,0%, циклогександиолу-1,2 - 40,0%, 2-метоксициклогексанолу - 24,0%.

Пример 3

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 69,4, оксид алюминия - 30,6, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: гваякол -10,0, вода - 90,0, при температуре 180°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 100 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 100%, селективность: по циклогексану - 17%, циклогексанолу - 33%, циклогександиолу-1,2 - 24%, 2-метоксициклогексанолу - 26%.

Пример 4

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 50,5, оксид алюминия - 49,5, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: гваякол -40, вода - 60, при температуре 180°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 200 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 100%, селективность: по циклогексану - 4%, циклогексанолу - 43%, циклогександиолу-1,2 - 37%, 2-метоксициклогексанолу - 16%.

Пример 5

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 50,5, оксид алюминия - 49,5, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: фенол -10, вода - 90, при температуре 180°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 400, в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 100%, селективность: по циклогексану - 18%, циклогексанолу - 82%.

Пример 6

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 69,4, оксид алюминия - 30,6, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: гваякол -10, вода - 90, при температуре 150°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 200 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 100%, селективность: по циклогексану - 9%, циклогексанолу - 33%, циклогександиолу-1,2 - 32%, 2-метоксициклогексанолу - 26%.

Пример 7

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 69,4, оксид алюминия - 30,6, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: анизол -10, вода - 90, при температуре 150°С, давлении 3,5 МПа, мольном соотношении субстрат/металл - 200 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 97%, селективность: по циклогексану - 38%, циклогексанолу - 34%, толуолу - 28%.

Пример 8

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 77,3, оксид алюминия - 22,7, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: гваякол -10, вода - 90, при температуре 120°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 200 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 100%, селективность: по циклогексану - 7%, циклогексанолу - 32%, циклогександиолу-1,2 - 41%, 2-метоксициклогексанолу - 20%.

Пример 9

Используют катализатор, состоящий из носителя, представляющего собой деалюминированные нанотрубки галлуазита, состава, масс. %: оксид кремния - 69,4, оксид алюминия - 30,6, и рутения, нанесенного на носитель в виде наночастиц в количестве 2,0% от массы носителя.

Проводят гидродеоксигенацию сырья, содержащего, масс. %: гваякол - 10, вода - 90, при температуре 150°С, давлении 3,5 МПа, мольном соотношении субстрат/металл = 200 в течение 3 ч. При этом получают следующие результаты: конверсия гваякола составляет 100%, селективность: по циклогексану - 15%, циклогексанолу - 32%, циклогександиолу-1,2 - 27%, 2-метоксициклогексанолу - 26%.

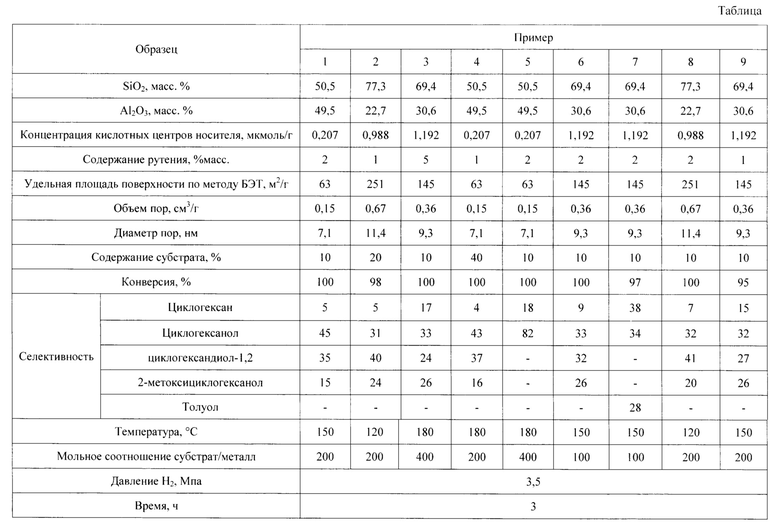

Условия проведения процесса гидродеоксигенации в присутствии описываемого катализатора и полученные при этом результаты по приведенным примерам 1-9 приведены в таблице.

Из представленных данных следует, что все используемые в приведенных примерах катализаторы проявляют высокую активность в гидродеоксигенации ароматических кислородсодержащих компонентов бионефти в реакторе периодического действия при давлении 3,5 МПа, в интервале температур 120-180°С, мольном соотношении субстрат/металл = 100-400.

Таким образом, использование заявленного наноструктурированного рутений-содержащего катализатора на основе деалюминированных алюмосиликатных нанотрубок приводит к количественной конверсии ароматического субстрата (таблица, пп. 1, 3-6, 8), повышению селективности по продукту исчерпывающей гидродеоксигенации - циклогексану (до 38%), а также продукту деметоксилирования и исчерпывающего гидрирования ароматического кольца - циклогексанолу (82%). Кроме того, использование описываемого катализатора приводит к смягчению условий процесса гидрооблагораживания бионефти, снижению давления, позволяет проводить процесс без применения сульфидирующих агентов.

Использование описываемого катализатора, содержащего компоненты в иных концентрациях, входящих в заявленный интервал, приводит к аналогичным результатам. Использование компонентов в количествах, выходящих за данный интервал, не приводит к желаемым результатам.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С6-С8 | 2019 |

|

RU2696957C1 |

| Мезопористый алюмосиликатный катализатор окислительного дегидрирования пропана | 2023 |

|

RU2825136C1 |

| Наноструктурированный катализатор окислительного дегидрирования пропана в присутствии углекислого газа | 2022 |

|

RU2799071C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНА | 2020 |

|

RU2752383C1 |

| ТЕРМОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2017 |

|

RU2665040C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676706C1 |

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ | 2012 |

|

RU2496577C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ | 2012 |

|

RU2496580C1 |

| СОСТАВ И СПОСОБ СИНТЕЗА КАТАЛИЗАТОРА ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2492922C1 |

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОЙ БИОМАССЫ | 2010 |

|

RU2440847C1 |

Настоящее изобретение относится к наноструктурированному катализатору гидродеоксигенации ароматических кислородсодержащих компонентов бионефти и может быть использовано при переработке возобновляемого растительного сырья. Заявленный катализатор состоит из носителя, представляющего собой деалюминированные алюмосиликатные нанотрубки состава, масс. %: оксид кремния 50,5-77,3, оксид алюминия 22,7-49,5 и рутения, нанесенного на носитель в виде наночастиц в количестве 1,0-5,0% от массы носителя, при этом наночастицы рутения образуют высокодисперсную активную фазу, равномерно локализованную на поверхностях оксида кремния и оксида алюминия. Достигаемый технический результат заключается в оптимизации текстурных характеристик, таких как повышение удельной площади поверхности и увеличение размера пор, в повышении кислотности катализатора в результате кислотного деалюминирования носителя, что приводит к улучшению массопереноса и снижению коксообразования, а также в обеспечении наличия на поверхности носителя катализатора одновременно кислотных и металлических центров. 1 табл., 9 пр.

Наноструктурированный катализатор гидродеоксигенации ароматических кислородсодержащих компонентов бионефти, состоящий из носителя, представляющего собой деалюминированные алюмосиликатные нанотрубки состава, масс. %:

и рутения, нанесенного на носитель в виде наночастиц в количестве 1,0-5,0% от массы носителя, при этом наночастицы рутения образуют высокодисперсную активную фазу, равномерно локализованную на поверхностях оксида кремния и оксида алюминия.

| Aleksandr Glotov, Anna Vutolkina, Aleksey Pimerzin, Vladimir Nedolivko, Gleb Zasypalov, Valentine Stytsenko, Eduard Karakhanov and Vladimir Vinokurov | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

Авторы

Даты

2023-06-05—Публикация

2022-12-28—Подача