Изобретение относится к электронной технике, в частности, к способу изготовления светоизлучающих диодов, и может быть использовано в электронной промышленности для преобразования электрической энергии в световую.

Известен способ изготовления светоизлучающего диода (см. WO2001082384, МПК H01L 33/00, опубл. 01.11.2001), включающий нанесение промежуточного слоя из карбида кремния, кремния, сапфира, окиси магния, нитрида галлия или AlGaN на поверхность подложки, эпитаксиальное выращивание слоев гетероструктуры GaN со световыводящей поверхностью на промежуточном слое, удаление подложки и промежуточного слоя, и формирование отражателя из слоя серебра на открытой поверхности гетероструктуры, монтаж гетероструктуры слоем отражателя на металлическое основание. Способ обеспечивает увеличение интенсивности люминесценции светоизлучающего диода.

Недостатком известного способа изготовления светоизлучающего диода является монтаж слоев гетероструктуры на металлическое основание, снижающий монолитность прибора и приводящий к деградации его параметров.

Известен способ изготовления светоизлучающего диода (см. KR20170023919, МПК H01L 33/46, опубл. 06.03.2017), включающий формирование слоев гетероструктуры на фронтальной поверхности сапфировой подложки, формирование брегговского отражателя на тыльной стороне сапфировой подложки, нанесение металлического слоя из алюминия, серебра или родия на поверхность брегговского отражателя, нанесение защитного слоя на поверхность металлического слоя. Снижение оптических потерь достигается путем отражения излучения, прошедшего сквозь сапфировую подложку, от брегговского отражателя и от металлического слоя.

Недостатком известного способа изготовления светоизлучающего диода являются оптические потери порядка 15% излучения, поглощающегося при прохождении сапфировой подложки (коэффициент пропускания сапфира порядка 85%).

Известен способ изготовления инфракрасного светоизлучающего диода (см. KR101393606, МПК H01L 33/10, опубл. 17.06.2014), включающий последовательное эпитаксиальное выращивание на поверхности подложки первого брегговского отражателя, светоизлучающей структуры, второго брегговского отражателя, формирование верхнего электрода на поверхности второго брегговского отражателя, локальное травление верхнего электрода и второго брегговского отражателя через маску, формирование нижнего электрода на тыльной поверхности подложки, при этом брегговские отражатели выращивают путем поочередного формирования слоев AlAs и AlGaAs с содержанием галлия в AlGaAs большем, чем алюминия.

Преимуществом известного способа изготовления светоизлучающего диода является снижение оптических потерь генерированного излучения путем отражения излучения, распространяющегося в сторону подложки, от первого брегговского отражателя и излучения, распространяющегося в сторону верхнего электрода, от второго брегговского отражателя. Недостатками известного способа изготовления светоизлучающего диода являются высокие оптические потери излучения, прозрачного для брегговских отражателей, и поглощающегося в подложке и в верхнем электроде.

Известен способ изготовления инфракрасного светоизлучающего диода (см. US6784462, МПК H01L 33/00, опубл. 31.08.2004), включающий формирование слоев светоизлучающей гетероструктуры на подложке, нанесение первого омического контакта на фронтальную поверхность гетероструктуры, текстурирование световыводящей поверхности в местах, свободных от первого омического контакта, закрепление временного носителя воском или другим легко удаляемым веществом на фронтальной поверхности гетероструктуры, удаление подложки GaAs методами химико-механической полировки и жидкостного химического травления, формирование второго омического контакта на тыльной поверхности гетероструктуры, нанесение прозрачного покрытия в местах, свободных от второго омического контакта, нанесение отражающего слоя на поверхность второго омического контакта и прозрачного покрытия, закрепление проводящего основания на поверхности отражающего слоя с использованием токопроводящего адгезивного материала и удаление временного носителя.

Недостатком известного способа изготовления светоизлучающего диода является закрепление слоев гетероструктуры на проводящем основании, что ведет к снижению монолитности диода, к ускоренной деградации гетероструктуры в ходе работы прибора из-за различия коэффициентов термического расширения материала гетероструктуры и проводящего основания, и, соответственно, к снижению эффективности преобразования электроэнергии в излучение.

Известен способ изготовления инфракрасного светоизлучающего диода (см. KR101499951, МПК H01L 33/20, H01L 33/22, H01L 33/36, опубл. 06.03.2015), совпадающий с настоящим решением по наибольшему числу существенных признаков и принятый за прототип. Способ-прототип включает формирование многослойной светоизлучающей AlGaAs/GaAs гетероструктуры на подложке GaAs, формирование первого электрода на поверхности AlGaAs/GaAs гетероструктуры через первую маску, формирование световыводящей поверхности AlGaAs/GaAs гетероструктуры через вторую маску, удаление подложки с тыльной поверхности гетероструктуры, формирование металлического отражателя на тыльной поверхности гетероструктуры и механическое закрепление кремниевой подложки-носителя на поверхности отражателя.

Недостатком способа изготовления инфракрасного светоизлучающего диода-прототипа является механическое закрепление кремниевой подложки на поверхности гетероструктуры с отражателем, что ведет к снижению монолитности структуры диода; использование кремния в качестве подложки-носителя приводит к снижению электрической проводимости диода (удельная электропроводность кремния составляет 4,3⋅10-4 См/м при Т=20°С), что ведет к увеличению омических потерь.

Задачей настоящего способа изготовления инфракрасного светоизлучающего диода является снижение омических потерь путем увеличения монолитности структуры диода и увеличения проводимости подложки-носителя.

Поставленная задача достигается тем, что способ изготовления инфракрасного светоизлучающего диода включает формирование многослойной светоизлучающей AlGaAs/GaAs гетероструктуры на подложке GaAs, формирование первого электрода на поверхности AlGaAs/GaAs гетероструктуры через первую маску, нанесение металлического отражателя на поверхности первого электрода и гетероструктуры, свободной от первого электрода, удаление подложки с тыльной поверхности гетероструктуры, формирование световыводящей поверхности на открытой поверхности AlGaAs/GaAs гетероструктуры через вторую маску, формирование второго электрода на открытой поверхности AlGaAs/GaAs гетероструктуры через третью маску. Новым в способе является то, что выполняют электрохимическое наращивание металлического отражателя металлом толщиной (50-100) мкм, имеющим коэффициент термического расширения, близким к коэффициенту термического расширения GaAs.

Электрохимическое наращивание металлического отражателя можно выполнять хромом при температуре (45-60)°С, при катодной плотности тока (30-60) А/дм2 из электролита, имеющего рН=2,0-2,5 и содержащего компоненты при следующем их соотношении, мас.ч.:

Электрохимическое наращивание металлического отражателя можно выполнять иридием при температуре (20-50)°С при катодной плотности тока (0,3-1,0) А/дм2 из электролита, имеющего рН=0,5-0,8 и содержащего компоненты при следующем их соотношении, мас.ч.:

Нанесение металлического отражателя и его электрохимическое наращивание до удаления подложки GaAs обеспечивает увеличение прочности гетероструктуры, за счет исключения технологических операций на гетероструктуре без подложки GaAs либо подложки-носителе. Нанесение металлического отражателя на поверхности первого электрода и гетероструктуры, свободной от первого электрода, обеспечивает снижение оптических потерь излучения, генерируемого в активной области гетероструктуры и распространяющегося в сторону подложки GaAs. Металлический отражатель на основе Al или Ag обеспечивает отражение более 90% излучения, что существенно увеличивает электролюминесценцию светоизлучающего диода.

Наращивание хрома или иридия в качестве подложки-носителя обусловлено близким значением коэффициента термического расширения материалов гетероструктуры на основе GaAs (5,9⋅106 град-1 при Т=25°С) и Cr (5,9-7,3⋅106 град-1 при Т=0-200°С) или Ir (6,5-6,8⋅10-6 град-1 при Т=0-200°С), что обеспечивает снижение деградации гетероструктуры при работе светоизлучающего диода и ведет к увеличению эффективности его работы.

Электрохимическое наращивание хрома или иридия толщиной (50-100) мкм на поверхности металлического отражателя проводят для формирования металлической подложки-носителя, обеспечивающей увеличение прочности светоизлучающего диода при стравливании ростовой подложки для открытия световыводящей поверхности гетероструктуры. При толщине хрома или иридия менее 50 мкм снижается прочность диода, толщина 100 мкм обеспечивает высокие параметры прочности, электрической проводимости и теплоотвода подложки-носителя и диода в целом. Толщина более 100 мкм технологически нецелесообразна.

Проведение электрохимического наращивания подложки-носителя вместо ее монтажа позволяет формировать монолитную структуру диода. Использование хрома или иридия обеспечивает высокие параметры электрической проводимости диода, а также снижение деградации его параметров в ходе работы за счет близких значений коэффициента термического расширения материала гетероструктуры AlGaAs/GaAs и хрома или иридия.

Электрохимическое наращивание хрома при температуре (45-60)°С при катодной плотности тока (30-60) А/дм2 из электролита, содержащего компоненты при указанном выше их соотношении, обеспечивает формирование монолитного осадка, высокой твердости при длительном сроке службы электролита. При температуре менее 45°С образуются матовые или серые осадки, обладающие высокой хрупкостью. При температуре более 60°С образуются молочные осадки с высокой шероховатостью. При катодной плотности тока ниже 30 А/дм2 снижается скорость осаждения хрома, что ведет к снижению технологичности процесса. При катодной плотности тока более 60 А/дм2 образуются темно-серые осадки высокой шероховатости, снижается равномерность осаждения хрома, увеличивается пористость осадка. При содержании CrO3 менее 220 мас.ч. увеличивается шероховатость осадков, что свидетельствует об увеличении пористости структуры слоя хрома. Увеличение содержание CrO3 более 250 мас.ч. ведет к снижению твердости слоя хрома и к снижению выхода по току. При рН менее 2,0 и более 2,5 снижается равномерность и качество осаждаемого слоя хрома.

Электрохимическое наращивание иридия при температуре (20-50)°С при катодной плотности тока (0,3-1,0) А/дм2 из электролита, имеющего рН=0,5-0,8 и содержащего компоненты при указанном выше их соотношении, обеспечивает монолитное осаждение слоя иридия толщиной (50-100) мкм высокого качества. При температуре электролита ниже 20°С и катодной плотности тока ниже 0,3 А/дм2 снижается равномерность осаждения иридия. Увеличение температуры электролита выше 50°С и катодной плотности тока выше 1,0 А/дм2 ведет к локальной кристаллизации иридия, что также снижает равномерность осаждения. Содержание в электролите H2IrCl6 (в пересчете на иридий) менее 4 мас.ч. ведет к образованию темных осадков без металлического блеска, что свидетельствует о высокой пористости слоя. При содержании H2IrCl6 более 5 мас.ч. качество осадков не изменяется и увеличение массового содержания иридия становится не целесообразным. При содержании NH2SO3H менее 40 и более 50 мас.ч. снижается качество осаждаемого слоя. При рН менее 0,5 снижается выход иридия по току. При рН более 0,8 может произойти изменение состава электролита и снижение срока его эксплуатации.

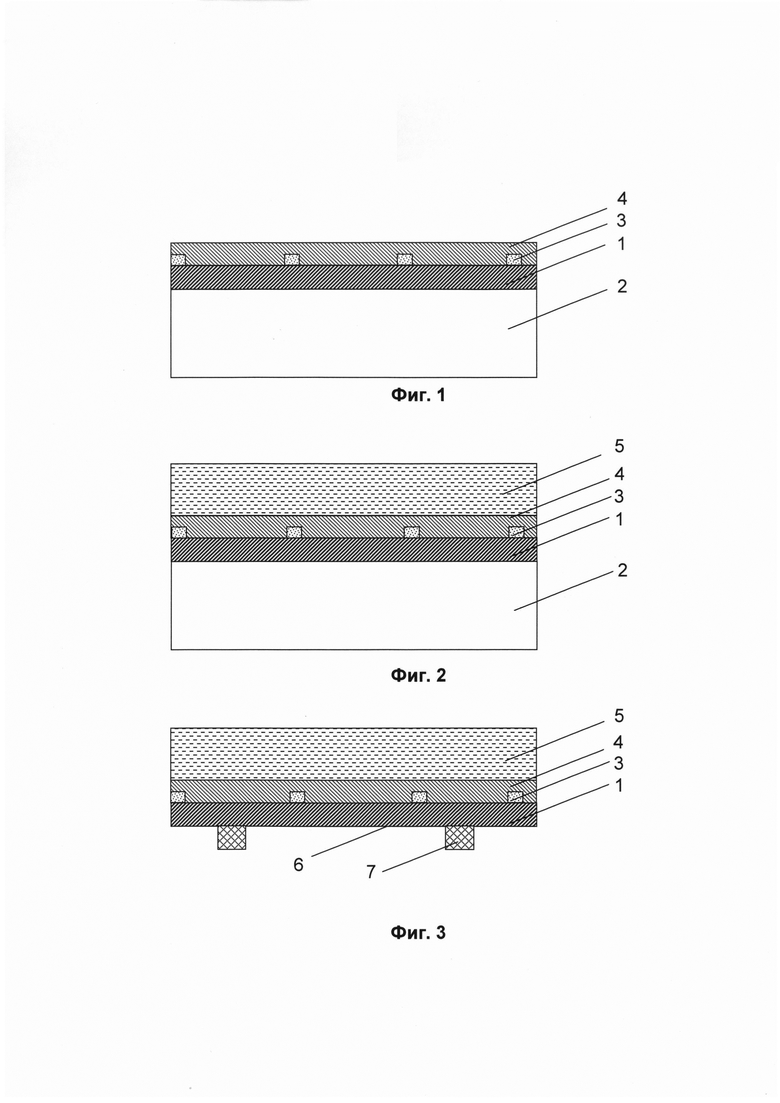

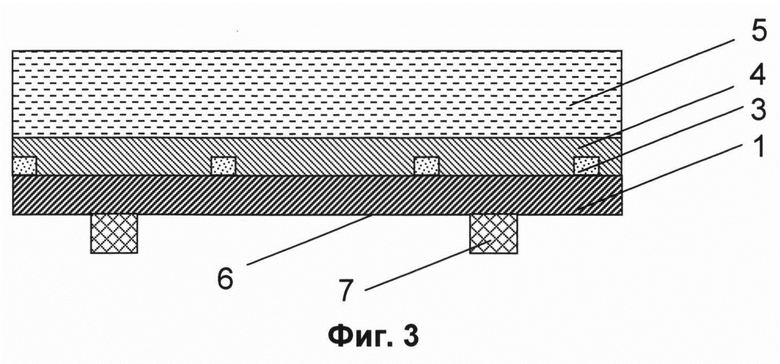

Техническое решение пояснено чертежами, где на фиг. 1 - фиг. 3 показаны: 1 - гетероструктура AlGaAs/GaAs, 2 - подложка GaAs, 3 - первый электрод, 4 - металлический отражатель, 5 - подложка-носитель, 6 - световыводящая поверхность, 7 - второй электрод.

Настоящий способ изготовления инфракрасного светоизлучающего диода выполняют следующим образом. Формируют многослойную светоизлучающую AlGaAs/GaAs гетероструктуру 1 на подложке GaAs р- или n-типа проводимости 2 (см. фиг. 1). На поверхности гетероструктуры 1 формируют через первую маску первый электрод 3 путем напыления слоев контактной металлизации. Формируют металлический отражатель 4 на поверхности первого электрода 3 и на поверхности гетероструктуры 1, свободной от первого электрода 3, путем напыления слоя Al или Ag. На поверхности металлического отражателя 4 проводят электрохимическое наращивание подложки-носителя 5 хромом или иридием (см. фиг. 2). Наращивание хрома выполняют при температуре (45-60)°С при катодной плотности тока (30-60) А/дм2 из электролита, имеющего рН=2,0-2,5 и содержащего компоненты при следующем их соотношении, мас.ч.:

Наращивание иридия выполняют при температуре (20-50)°С при катодной плотности тока (0,3-1,0) А/дм2 из электролита, имеющего рН=0,5-0,8 и содержащего компоненты при следующем их соотношении, мас.ч.:

Наращивание слоя хрома или иридия выполняют толщиной (50-100) мкм. Удаляют подложку GaAs 2 с тыльной поверхности гетероструктуры 1 путем жидкостного химического травления. Формируют световыводящую поверхность 6 на открытой поверхности гетероструктуры 1 путем текстурирования поверхности методом жидкостного химического или плазмохимического травления и осаждают просветляющее покрытие на основе слоев Si3N4 или TiOx/SiO2 через вторую маску (см. фиг. 3). Выполняют формирование второго электрода 7 на открытой поверхности гетероструктуры 1, свободной от просветляющего покрытия, путем напыления слоев контактной металлизации через третью маску.

Пример 1. Был изготовлен инфракрасный светоизлучающий диод в несколько стадий. Проведено формирование многослойной светоизлучающей AlGaAs/GaAs гетероструктуры на подложке GaAs р-типа проводимости. На поверхности гетероструктуры выполнено формирование через первую маску первого электрода путем напыления слоев контактной металлизации к контактному слою гетероструктуры GaAs n-типа проводимости на основе Au(Ge)/Ni/Au. Проведено формирование металлического отражателя на поверхности первого электрода и гетероструктуры, свободной от первого электрода, путем напыления слоя Al. На поверхности металлического отражателя выполнено электрохимическое наращивание иридия при температуре 20°С при катодной плотности тока 0.3 А/дм2 из электролита, имеющего рН=0,5 и содержащего компоненты при следующем их соотношении, мас.ч.:

Толщина слоя иридия составила 50 мкм. Выполнено удаление подложки GaAs с тыльной поверхности гетероструктуры путем жидкостного химического травления. Сформировали световыводящую поверхность на открытой поверхности гетероструктуры путем текстурирования поверхности методом жидкостного химического травления и осаждения просветляющего покрытия на основе слоя Si3N4 через вторую маску. Был сформирован второй электрод на открытой поверхности гетероструктуры, свободной от просветляющего покрытия, путем напыления слоев контактной металлизации на контактный слой гетероструктуры GaAs р-типа проводимости на основе NiCr/Ag/Au через третью маску.

Пример 2. Был изготовлен инфракрасный светоизлучающий диод на основе гетероструктуры AlGaAs/GaAs способом, описанном в примере 1, со следующими отличительными признаками. Многослойная светоизлучающая AlGaAs/GaAs гетероструктура была сформирована на подложке GaAs n-типа проводимости. Первый электрод сформирован через первую маску путем напыления слоев контактной металлизации к контактному слою гетероструктуры GaAs р-типа проводимости на основе NiCr/Ag/Au. Формирование металлического отражателя выполнено путем напыления слоя Ag. На поверхности металлического отражателя проведено электрохимическое наращивание хрома при температуре 45°С при катодной плотности тока 30 А/дм2 из электролита, имеющего рН=2,5 и содержащего компоненты при следующем их соотношении, мас.ч.:

Толщина слоя хрома составила 50 мкм. Удалили подложку GaAs с тыльной поверхности гетероструктуры путем жидкостного химического травления. Сформировали световыводящую поверхность на открытой поверхности гетероструктуры путем текстурирования поверхности методом плазмохимического травления и осаждения просветляющего покрытия на основе слоев TiOx/SiO2 через вторую маску. Был сформирован второй электрод на открытой поверхности гетероструктуры, свободной от просветляющего покрытия, путем напыления слоев контактной металлизации к контактному слою гетероструктуры GaAs n-типа проводимости на основе Pd/Ge/Au через третью маску.

Пример 3. Был изготовлен инфракрасный светоизлучающий диод на основе гетероструктуры AlGaAs/GaAs способом, описанном в примере 1, со следующими отличиями. Многослойная светоизлучающая AlGaAs/GaAs гетероструктура была сформирована на подложке GaAs n-типа проводимости. На поверхности гетероструктуры выполнено формирование через первую маску первого электрода путем напыления слоев контактной металлизации к контактному слою гетероструктуры GaAs р-типа проводимости на основе Ag(Mn)/Ni/Au. Проведено формирование металлического отражателя путем напыления слоя Ag. На поверхности металлического отражателя проведено электрохимическое наращивание иридия при температуре 50°С при катодной плотности тока 1 А/дм2 из электролита, имеющего рН=0,8 и содержащего компоненты при следующем их соотношении, мас.ч.:

Толщина слоя иридия составила 80 мкм. Выполнено удаление подложки GaAs с тыльной поверхности гетероструктуры путем жидкостного химического травления. Сформирована световыводящая поверхность на открытой поверхности гетероструктуры путем текстурирования поверхности методом жидкостного химического травления и осаждения просветляющего покрытия на основе слоев TiOx/SiO2 через вторую маску. Выполнено формирование второго электрода на открытой поверхности гетероструктуры, свободной от просветляющего покрытия, путем напыления слоев контактной металлизации к контактному слою гетероструктуры GaAs n-типа проводимости на основе Au(Ge)/Ni/Au через третью маску.

Пример 4. Был изготовлен инфракрасный светоизлучающий диод на основе гетероструктуры AlGaAs/GaAs способом, описанном в примере 1, со следующими отличительными признаками. Формирование многослойной светоизлучающей AlGaAs/GaAs гетероструктуры выполнено на подложке GaAs n-типа проводимости. На поверхности гетероструктуры выполнено формирование через первую маску первого электрода путем напыления слоев контактной металлизации к контактному слою гетероструктуры GaAs р-типа проводимости на основе NiCr/Ag/Au. Проведено формирование металлического отражателя путем напыления слоя Ag. На поверхности металлического отражателя проведено электрохимическое наращивание хрома при температуре 60°С при катодной плотности тока 60 А/дм2 из электролита, имеющего рН=2,0 и содержащего компоненты при следующем их соотношении, мас.ч.:

Толщина слоя хрома составила 100 мкм. Выполнено удаление подложки GaAs с тыльной поверхности гетероструктуры путем жидкостного химического травления. Была сформирована световыводящая поверхность на открытой поверхности гетероструктуры путем текстурирования поверхности методом плазмохимического травления и осаждения просветляющего покрытия на основе слоев TiOx/SiO2 через вторую маску. Выполнено формирование второго электрода на открытой поверхности гетероструктуры, свободной от просветляющего покрытия, путем напыления слоев контактной металлизации к контактному слою гетероструктуры GaAs n-типа проводимости на основе Au(Ge)/Ni/Au через третью маску.

Результатом настоящего технического решения стало снижение омических потерь инфракрасного светоизлучающего диода за счет электрохимического наращивания металлической подложки-носителя, металлом, обладающим коэффициентом термического расширения, близким к GaAs. Получен инфракрасный светоизлучающий диод на хромовой или иридиевой подложке, обладающий высокой монолитностью и высокой электрической проводимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОИЗЛУЧАЮЩЕГО ДИОДА НА ОСНОВЕ ГЕТЕРОСТРУКТУРЫ AlGaAs/GaAs | 2022 |

|

RU2789241C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2021 |

|

RU2755769C1 |

| ГЕТЕРОСТРУКТУРНЫЙ ИНФРАКРАСНЫЙ СВЕТОИЗЛУЧАЮЩИЙ ДИОД | 2022 |

|

RU2793618C1 |

| ИНФРАКРАСНЫЙ СВЕТОДИОД | 2022 |

|

RU2796327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2357326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИПОВ СОЛНЕЧНЫХ ФОТОЭЛЕМЕНТОВ | 2010 |

|

RU2419918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРНОГО СОЛНЕЧНОГО ЭЛЕМЕНТА | 2014 |

|

RU2575974C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ КОНЦЕНТРАТОРНЫХ СОЛНЕЧНЫХ ФОТОЭЛЕМЕНТОВ | 2010 |

|

RU2436194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКИХ КОНТАКТОВ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2018 |

|

RU2687851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2008 |

|

RU2391744C1 |

Изобретение относится к электронной технике и может быть использовано в электронной промышленности для преобразования электрической энергии в световую. Cпособ изготовления инфракрасного светоизлучающего диода включает последовательное формирование многослойной светоизлучающей AlGaAs/GaAs гетероструктуры на подложке GaAs, первого электрода, металлического отражателя и подложки-носителя путем электрохимического наращивания хрома или иридия на поверхности металлического отражателя, удаление ростовой подложки GaAs, формирование световыводящей поверхности и второго электрода на открытой поверхности гетероструктуры. Металлическую подложку-носитель формируют путем монолитного электрохимического наращивания хрома или иридия на поверхности гетероструктуры с металлическим отражателем. Способ обеспечивает изготовление светоизлучающего диода со сниженными омическими потерями. 2 з.п. ф-лы, 3 ил.

1. Способ изготовления инфракрасного светоизлучающего диода, включающий формирование многослойной светоизлучающей AlGaAs/GaAs гетероструктуры на подложке GaAs, формирование первого электрода на поверхности AlGaAs/GaAs гетероструктуры через первую маску, нанесение металлического отражателя на поверхности первого электрода и гетероструктуры, свободной от первого электрода, удаление подложки с тыльной поверхности гетероструктуры, формирование световыводящей поверхности на открытой поверхности AlGaAs/GaAs гетероструктуры через вторую маску, формирование второго электрода на открытой поверхности AlGaAs/GaAs гетероструктуры через третью маску, отличающийся тем, что выполняют электрохимическое наращивание металлического отражателя металлом толщиной (50-100) мкм, имеющим коэффициент термического расширения, близким к коэффициенту термического расширения GaAs.

2. Способ по п. 1, отличающийся тем, что выполняют электрохимическое наращивание металлического отражателя хромом при температуре (45-60)°С, при катодной плотности тока (30-60) А/дм2 из электролита, имеющего рН=(2,0-2,5) и содержащего компоненты при следующем их соотношении, мас.ч.:

3. Способ по п. 1, отличающий тем, что выполняют электрохимическое наращивание металлического отражателя иридием при температуре (20-50)°С, при катодной плотности тока (0,3-1,0) А/дм2 из электролита, имеющего рН=0,5-0,8 и содержащего компоненты при следующем их соотношении, мас.ч.:

| KR 101499951 B1, 06.03.2015 | |||

| KR 101290836 B1, 29.07.2013 | |||

| US 7691659 B2, 06.04.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОИЗЛУЧАЮЩЕЙ СТРУКТУРЫ И СВЕТОИЗЛУЧАЮЩАЯ СТРУКТУРА | 2004 |

|

RU2257640C1 |

Авторы

Даты

2023-01-31—Публикация

2022-07-13—Подача