ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу нанесения покрытия на основу, и более конкретно - к способу нанесения на основу покрытия, состоящего из краски с низкой светоотражательной способностью. Изобретение также относится к самому покрытию.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В течение очень длительного времени предпринимались попытки получить устойчивые к воздействиям окружающей среды покрытия и устройства, имеющие очень низкую отражательную способность, для различных промышленных и научных прикладных задач. Они важны для систем визуализации, калибровочных мишеней, контрольно-измерительных приборов, световодов, отражателей, для подавления светорассеяния и для многих других применений.

Для того чтобы иметь коммерческое значение, эти покрытия должны иметь минимально возможный коэффициент отражения и быть способными обеспечивать по существу равномерное поглощение света на большой площади. Столь же важным является то, что они предпочтительно должны иметь плоскую характеристику спектральной чувствительности, низкое выделение газов при воздействии вакуума, высокую устойчивость к механическим ударам и вибрации с низким выделением частиц, высокую устойчивость к тепловым ударам и высокую влагостойкость. Эти требования являются ключевыми для многих промышленных и научных применений, поскольку покрытия часто наносят локально на высокочувствительные электронные детекторы, такие как детекторы с зарядовой связью (CCD; от англ.: charged coupled device) или микроболометры. Любое загрязнение, происходящее от таких покрытий, неизбежно будет скапливаться или конденсироваться на детекторах, приводя к их отказу или снижению технических характеристик ниже допустимого предельного значения.

Одним из способов создания поверхности с низкой отражательной способностью является применение углеродных нанотрубок в форме покрытия. Автор настоящего изобретения разработал покрытия с очень низкой отражательной способностью и способы нанесения покрытий, которые раскрыты в РСТ публикациях WO 2017/033031 и WO 2017/033027, содержание которых полностью включено в данную публикацию посредством ссылки.

Поглощающие покрытия, сформированные из нанотрубок, могут быть очень эффективным способом снижения отражательной способности. Однако их изготовление обходится относительно дорого, а полученные поверхности легко повреждаются при физическом контакте. Также, вследствие физической природы углеродных нанотрубок (они являются сильными раздражающими агентами для глаз и слизистых оболочек в порошкообразном состоянии), покрытия нельзя использовать в зонах, открытых для воздействия на человека, то есть там, где возможны непосредственный контакт или абразия. Их также дорого изготавливать из-за многочисленных дополнительных систем безопасности, необходимых для изоляции работников от производственной среды.

В данной публикации произведена попытка обеспечить усовершенствованный метод покрытия основы покрытием с низкой отражательной способностью, которое не содержит углеродных нанотрубок, но обеспечивает сопоставимое поглощение света.

В публикации ЕР 2466341 А1 (Fujifilm Corporation) раскрыт способ нанесения черного резистивного слоя на поверхность основы или линзового модуля для предотвращения возникновения паразитных изображений, бликов и т.п., обусловленных отраженным светом. Композиция резистивного слоя может содержать черный пигмент (такой как углеродная сажа), растворитель и дисперсионную жидкость. Поскольку раскрытый способ включает воздействие на образец с использованием фотолитографии, композиция резистивного слоя может включать фоточувствительный компонент, инициатор фотополимеризации и сенсибилизатор. Резистивный слой можно нанести на основу способом распыления, и результатом является фотоотверждаемая твердая пленка. Значения коэффициента полного полусферического отражения резистивного слоя в публикации не указаны. Вместо этого измеряли значения коэффициента отражения под углом, равным 5° от нормали, и сравнивали их с коэффициентом отражения металлической пленки, то есть представили значения коэффициента направленного отражения (отражения в одном направлении), которые будут значительно ниже, чем значения коэффициента полного полусферического отражения (THR; от англ.: total hemispherical reflectance), который является мерой отражательной способности материала, когда падающий луч идет под углом, равным 8 градусам от нормали, а отражение по всем углам собирают с использованием диффузно интегрирующей сферы.

Другие покрытия худшего качества раскрыты в публикациях US 5,490,893; WO 2011/133000; ЕР 3 159 741; WO 2008/133887; US 5,725,807 и US 4,197,221.

В публикации WO 94/17147 А1 (PPG) раскрыта смесь покрытия для внутренних стенок, которая пригодна для нанесения посредством распыления, и которая содержит по существу тонко измельченные целлюлозные волокна в качестве наполнителя, связующее на основе целлюлозы или крахмала, воду и пенообразующий агент, причем смесь может также содержать небольшие количества добавок или вспомогательных веществ, и количество связующего в пересчете на количество целлюлозных волокон лежит в диапазоне от 3 масс. % до 15 масс. %, а содержание сухого вещества в смеси превышает примерно 12 масс. %. Изобретение также относится к способу приготовления и нанесения смеси покрытия.

В публикации CN 105860719 A (Qingdao Air) раскрыто пригодное для распыления водорастворимое демпфирующее покрытие горячей сушки и способ его получения. Пригодное для распыления водорастворимое демпфирующее покрытие горячей сушки получают из (в пересчете на массу) от 10 частей до 50 частей акриловой эмульсии, от 5 частей до 20 частей эмульгатора, от 0,1 части до 10 частей нейтрализатора, от 1 части до 20 частей диспергирующего агента, от 1 части до 15 частей сорастворителя, от 10 частей до 80 частей пигментного наполнителя и от 1 части до 50 частей воды.

Настоящее изобретение является попыткой обеспечить усовершенствованный способ нанесения на основу покрытия с низкой отражательной способностью.

Согласно первому аспекту настоящего изобретения предложен способ нанесения покрытия на основу, включающий стадии:

(i) предоставления суспензии красителя и связующего в растворителе, причем отношение красителя к связующему превышает 40 масс. % (предпочтительно превышает 60 масс. %, более предпочтительно превышает 80 масс. %), и краситель равномерно диспергирован в растворителе;

(ii) нанесения суспензии на основу способом распыления, причем большая часть растворителя испаряется во время стадии нанесения покрытия способом распыления, что приводит к получению на основе покрытия, состоящего из красителя и связующего, которое имеет плотность до 0,75 г см-3 (предпочтительно - плотность, лежащую в диапазоне от 0,35 гсм-3 до 0,75 гсм-3; и

(iii) продолжения стадии (ii) до тех пор, пока толщина покрытия не составит по меньшей мере 30 микрометров,

причем краситель не содержит углеродных нанотрубок.

При осуществлении способа скорость потока суспензии, наносимой на основу во время стадии (ii), может составлять от 0,05 г/с до 2 г/с на см-2, а испарение растворителя во время стадии (ii) регулируют таким образом, что полученное покрытие имеет полости, размер которых находится в диапазоне от 100 нм до 700 нм.

В вариантах осуществления способа связующее может представлять собой любое связующее, содержащее компонент с винилацетатной функциональной группой, или иметь акриловую основу.

В вариантах осуществления способа отношение растворителя к связующему может составлять от 2:1 до 14:1.

В вариантах осуществления способа растворитель может представлять собой этил ацетат, ацетон, пропилацетат, бутил ацетат, метилэтилкетон, этилизопропилкетон, циклопентанон или 2-гексанон.

Неожиданным осуществлением настоящего изобретения является то, что (при соответствующих технологических условиях) можно получить покрытие, имеющее очень низкий коэффициент полного полусферического отражения (THR)

- например, порядка 1% или менее в видимой части спектра - с использованием стандартного красителя (такого как пигмент на основе углеродной сажи).

Измерения коэффициента полного полусферического отражения являются наиболее исчерпывающей мерой взаимодействия материалов со светом и общепринятым стандартом для измерения технических характеристик материалов с очень низкой отражательной способностью. Интегрирующую сферу, имеющую внутреннее покрытие с высокоотражающей поверхностью (сульфат бария (BaSO4)), используют для собирания света, отраженного от образца под любыми углами. Количество света, отраженного от образца, сравнивают со светом, отраженным от диффузно отражающего стандарта на основе BaSO4, и выражают в процентах. Падающий свет фокусируют под углом, равным 8° от нормали, так что собирают как отраженные, так и диффузные сигналы от поверхности. Поглощающие покрытия, содержащие черный пигмент, согласно предшествующему уровню техники имеют значения THR, лежащие в диапазоне от 3% до 5%, так что они не могут улучшить технические характеристики оптических систем в большей степени, чем уже достигнуто.

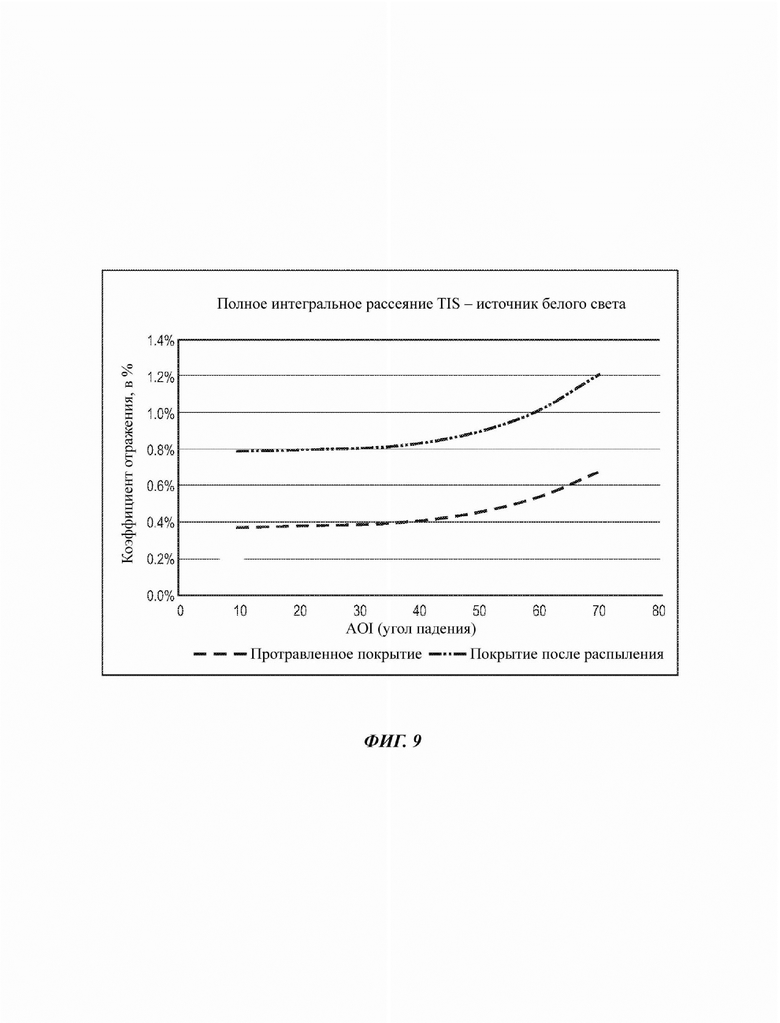

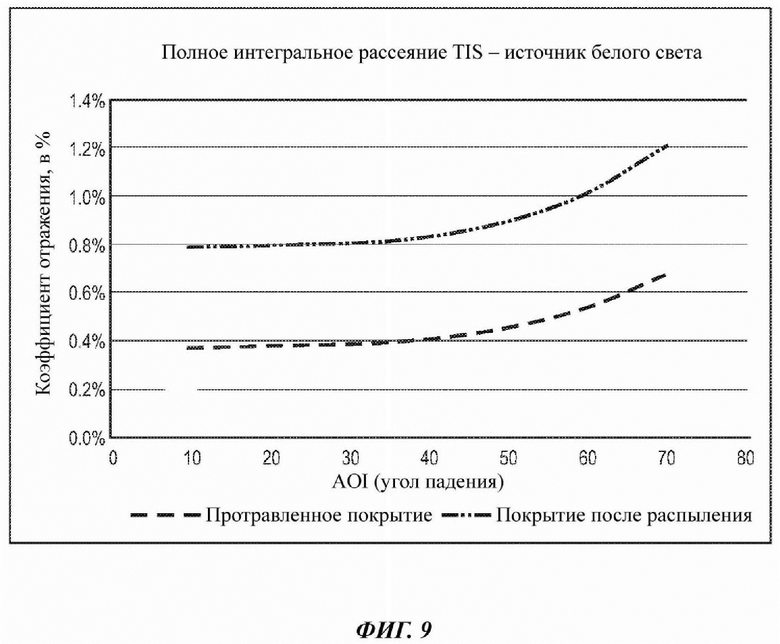

Не желая ограничиваться какой-либо конкретной теорией, полагают, что ключом к получению покрытия с низким THR является обеспечение плотности полученного покрытия, значения которой лежат ниже определенного уровня. Одна из теорий, разработанная авторомами настоящего изобретения, состоит в том, что покрытия с низкой плотностью содержат большое количество пор, которые, в сочетании с подходящим красителем, могут действовать как оптические «ловушки», подавляющие отражение света. Фотоны проникают в «ловушки» и могут претерпевать многократное внутреннее отражение внутри этих полостей, после чего поглощаются. В стандартном красочном покрытии этот эффект невозможен. Для обеспечения эффективного поглощения при любых углах падения (от 0° до 90°) структура с низкой плотностью должна иметь текстуру поверхности, которая рассеивает свет, который не может проникнуть в структуру покрытия. Такую шероховатость или структуру поверхности следует создать во время нанесения покрытия. Измерение способности поглощающих покрытий поглощать и рассеивать свет называют полным интегральным рассеянием (TIS; от англ.: total integrated scattering). Поверхность, которая сильно поглощает свет, если смотреть прямо на нее, почти всегда является достаточно блестящей, если смотреть под углом, превышающим угол падения, равный 45° (см. Фиг. 9, которая демонстрирует зависимость TIS от угла падения белого света для двух различных поверхностей по настоящему изобретению).

Существует много факторов, которые влияют на плотность и топографию поверхности покрытия, такие как доля растворителя, расстояние от распылительного сопла до поверхности, тип сопла, температура окружающей среды, влажность, температура основы и т.д. Полагают, что особенно важной является скорость, с которой растворитель испаряется из композиции покрытия (либо в полете, либо вскоре после контакта с поверхностью). Специалист в данной области техники (такой как работник, выполняющий окрашивание распылением) сможет отрегулировать эти факторы для получения покрытия требуемой плотности.

Плотность поглощающего покрытия также связана с его THR (причем более низкое значение THR лучше), поскольку энергии света (фотонам) необходимо пространство в покрытии для проникновения и поглощения красителем. Для достижения максимального поглощения как можно большая часть красителя должна подвергаться воздействию поступающих фотонов.

Количество света, отраженного от поверхности при нормальном падении, пропорционально разности показателей преломления материалов на границе их раздела согласно уравнению Френеля, приведенному ниже. Поэтому, чем ближе показатели преломления материалов, тем больше коэффициент отражения будет стремиться к нулю. В случае конкретного материала показатель преломления будет снижаться при снижении плотности, и поэтому будет наблюдаться снижение коэффициента отражения.

Традиционные поглощающие покрытия красочного типа не имеют достаточно низкой плотности для того, чтобы иметь очень низкий коэффициент отражения (<1,5% THR), но их можно сделать диффузно отражающими (с низким коэффициентом зеркального отражения) посредством придания шероховатости поверхности нанесенного покрытия, чтобы рассеивать падающий от источника свет. Для того чтобы эффективно захватывать фотоны и поэтому демонстрировать низкий THR, оптическое пространство или полости должны иметь размеры, близкие к диапазону длин волн фотонов (для видимой части спектра этот диапазон длин волн лежит от 300 нм до 700 нм), и необходимо создать в покрытии пики и ложбины, которые также будут рассеивать отраженный свет, который не будет поступать к наблюдателю.

Это означает, что попытка получить более черные или менее отражающие покрытия достигает предела при добавлении красителей и наполнителей, поскольку они в характерном случае повышают плотность и снижают пористость, минимизируя или устраняя оптические полости, которые используют для повышения эффективности поглощения. Это приводит к поглощению только проходящего света, проникающего в частицы пигмента, заключенные в связующую смолу, что является неэффективным способом захвата фотонов. Согласно предшествующему уровню техники у красочных поглощающих покрытий обычно получают значения полного полусферического отражения, лежащие в диапазоне от 3% до 5%, при плотности готовых покрытий, превышающей 1,3 г/см3.

В настоящем изобретении разработан новый способ получения наносимого посредством распыления суперчерного поглощающего покрытия, который обеспечивает однородное низкоплотное поглощающее покрытие с низким коэффициентом отражения при любых углах наблюдения (TIS) и с значением THR, равным 1%, в видимой части спектра.

Этот способ позволяет получить относительно недорогое поглощающее покрытие, которое является относительно устойчивым к повреждениям, и его компоненты имеют неопасную природу.

Существует несколько параметров, которые могут позволить работнику понять, что достигнут правильный результат. Идеальная поверхностная плотность покрытия (если основа взвешена) должна лежать в диапазоне от 3 мг⋅см-2 до 15 мг⋅см-2. Объем краски для достижения такой массы лежит в диапазоне от 0,25 мл⋅см-2 до 0,5 мл⋅см-2 в зависимости от эффективности переноса и избыточного распыления (оверспрея). После распыления достаточного объема детали инспектируют под ярким белым светом с широким спектром и сравнивают со стандартным образцом с известными значениями THR. Уровень видимой черноты должен быть сходным при всех углах наблюдения, и степень шероховатости должна быть сопоставимой. Не должны быть видны точечные отверстия и неоднородности. Если мишень, на которую произведено распыление, выглядит менее черной и более гладкой, следует нанести больше краски, чтобы добиться целевой шероховатости, лежащей в диапазоне от 30 мкм до 50 мкм, причем частицы должны быть четко видны на поверхности под лампой, дающей яркий белый свет в широком диапазоне длин волн. Этот результат будет трудно исправить без получения очень толстого шероховатого покрытия.

Вязкость композиции краски предпочтительно регулируют посредством изменения доли растворителя до достижения вязкости свежеприготовленной краски, лежащей в диапазоне от 500 сП до 2000 сП.

Идеальная доля растворителя зависит от многих факторов, таких как взаимодействия связующего и растворителя, размер и площадь поверхности частиц пигмента, так что количество растворителя можно увеличивать или уменьшать для достижения корректной вязкости, чтобы правильно распылить и доставить краску и обеспечить частичное высыхание раствора до достижения им поверхности основы.

Следующий вариант осуществления настоящего изобретения состоит в том, что отражательную способность покрытий, определенных выше, можно дополнительно снизить (например, ниже 0,5% в видимой части спектра), подвергнув покрытие стадии плазменного травления. Соответственно, способ предпочтительно включает дополнительную стадию (iv) плазменного травления покрытия, полученного на стадии (iii) для избирательного удаления связующего из структуры покрытия, создавая тем самым дополнительные оптические улавливающие полости и позволяя большему количеству поглощающего красителя подвергаться воздействию поступающих фотонов. Стадия плазменного травления также может снизить плотность покрытия.

При осуществлении стадии (iv) плазменное травление осуществляют в течение промежутка времени от 60 секунд до 1200 секунд при плотности мощности, составляющей от 0,05 Вт⋅см-2 до 0,3 Вт⋅см-2 и плотности мощности, равной примерно 0,1 Вт⋅см-2.

Стадию (iv) проводят в присутствии кислорода, смеси O2 и N2 или смеси O2 и Не.

Особо предпочтительно, чтобы на покрытия, подвергнутые плазменному травлению, затем было нанесено гидрофобное покрытие за счет включения в способ дополнительной стадии (v) подвергания покрытия, полученного на стадии (iv), воздействию плазмы в реакционной камере в присутствии прекурсора покрытия, который включает фторуглерод, для осаждения гидрофобного покрытия по меньшей мере на часть указанного покрытия.

Прекурсор покрытия может представлять собой смесь CF4 и С2Н4, при этом отношение CF4 к С2Н4 может составлять от 3:1 до 20:1.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее будут описаны некоторые предпочтительные варианты осуществления настоящего изобретения со ссылкой на графические материалы, в которых:

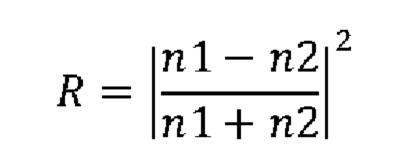

Фиг. 1 демонстрирует полученные посредством сканирующей электронной микроскопии (SEM; от англ.: scanning electron microscope) изображения аэрозольной краски, которую распылили и затем протравили согласно настоящему изобретению;

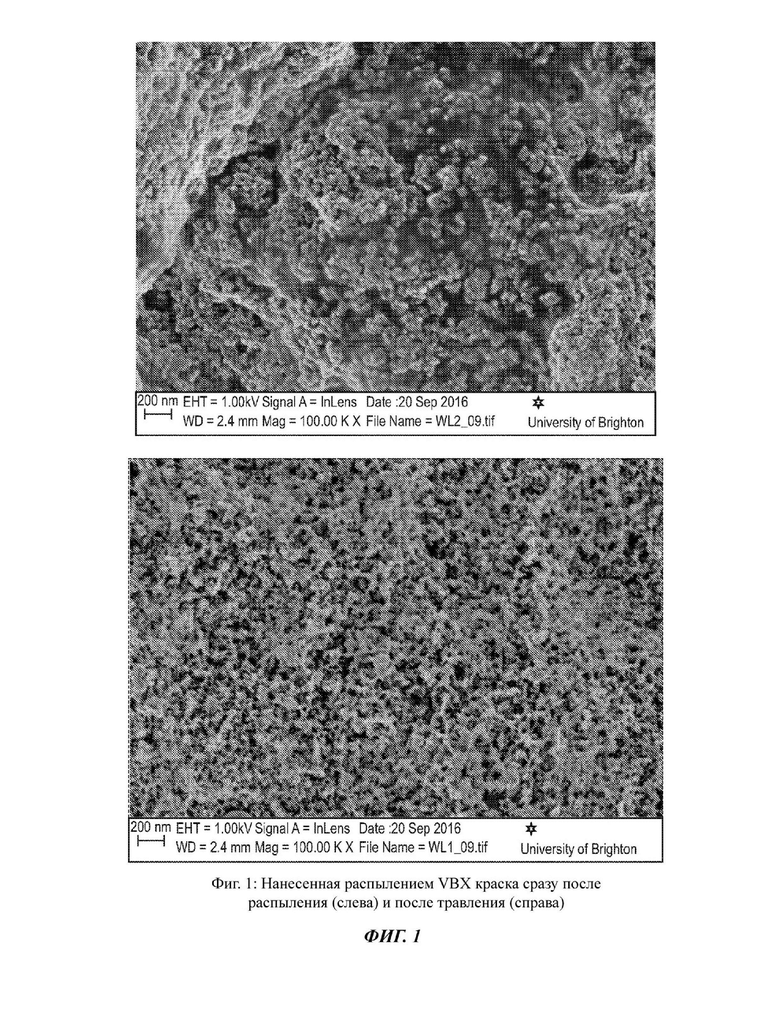

Фиг. 2А-2С демонстрируют графики, показывающие, как свойства краски, используемой в настоящем изобретении, изменяются в определенных условиях;

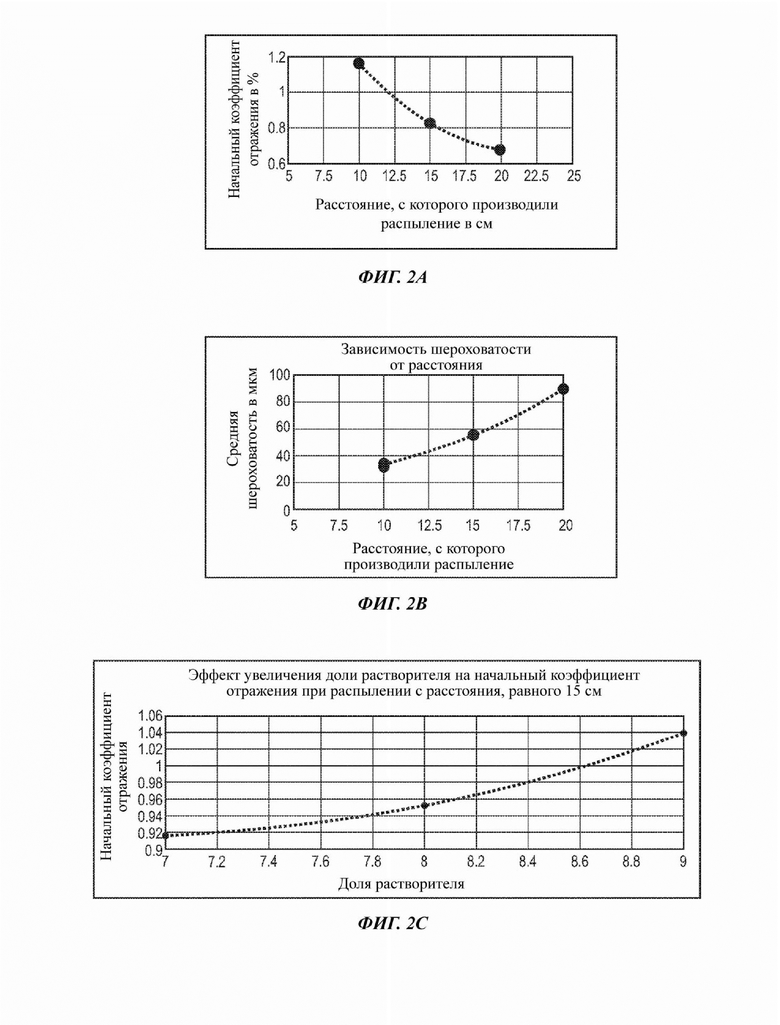

Фиг. 3 демонстрирует графики, иллюстрирующие эффект стадии нанесения гидрофобного покрытия на коэффициент отражения в УФ- и видимом диапазонах красок, распыленных согласно настоящему изобретению;

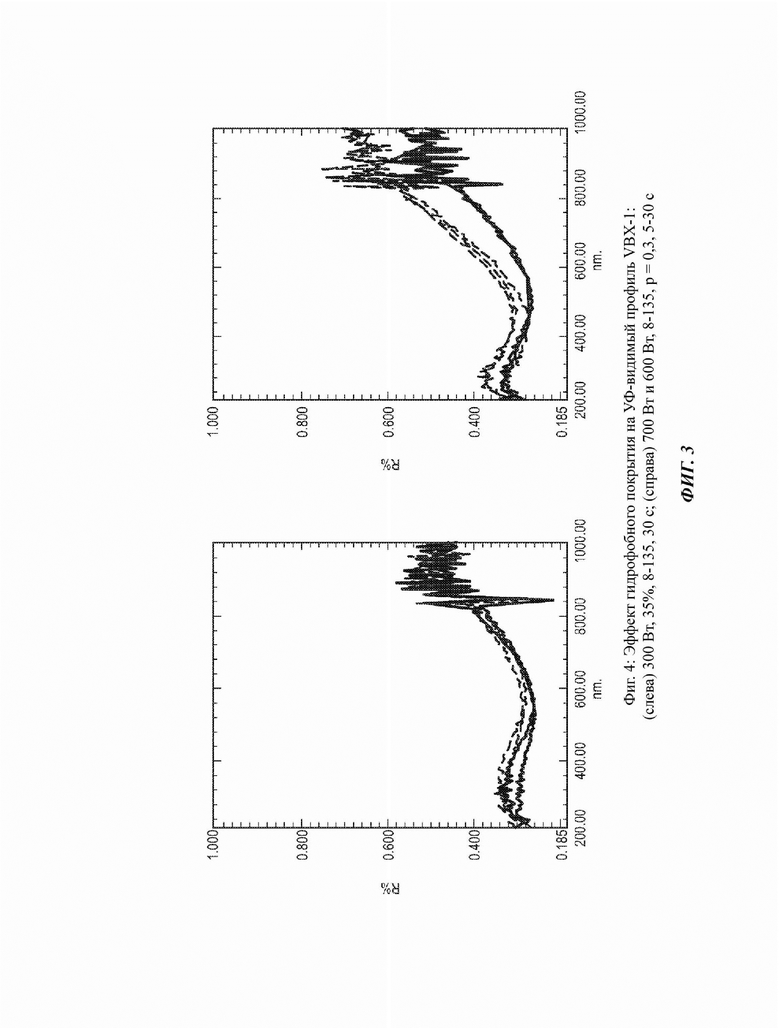

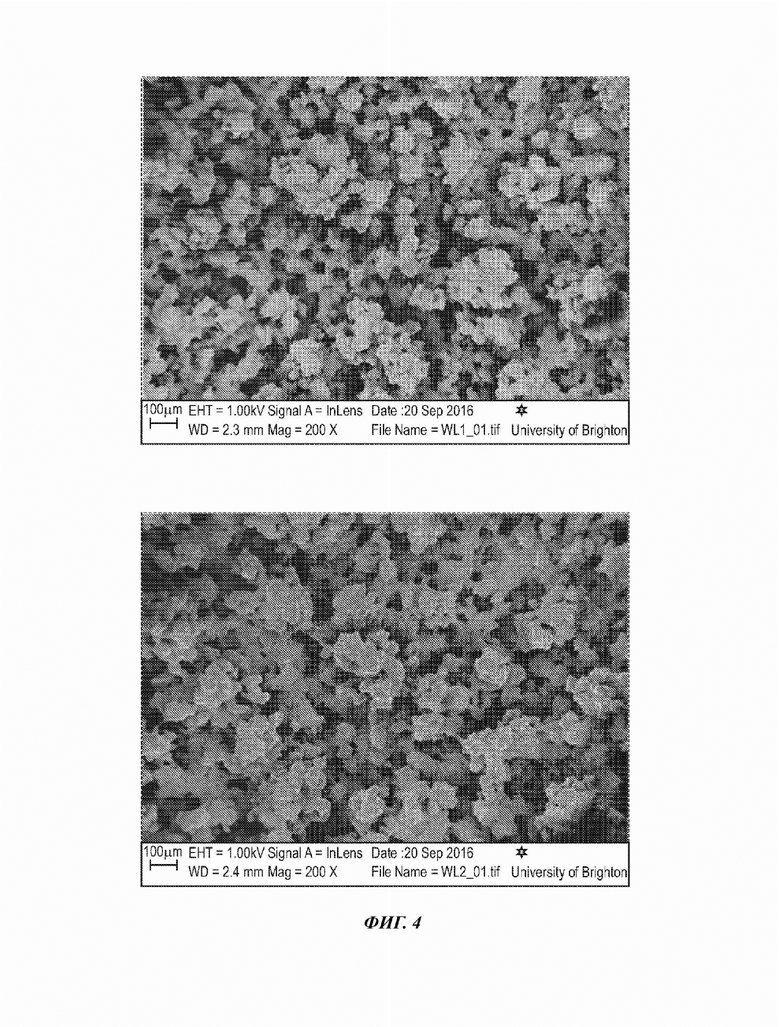

Фиг. 4 демонстрирует SEM-изображения распыленной краски до и после травления;

Фиг. 5 является графиком, демонстрирующим связь между плотностью покрытия и коэффициентом отражения;

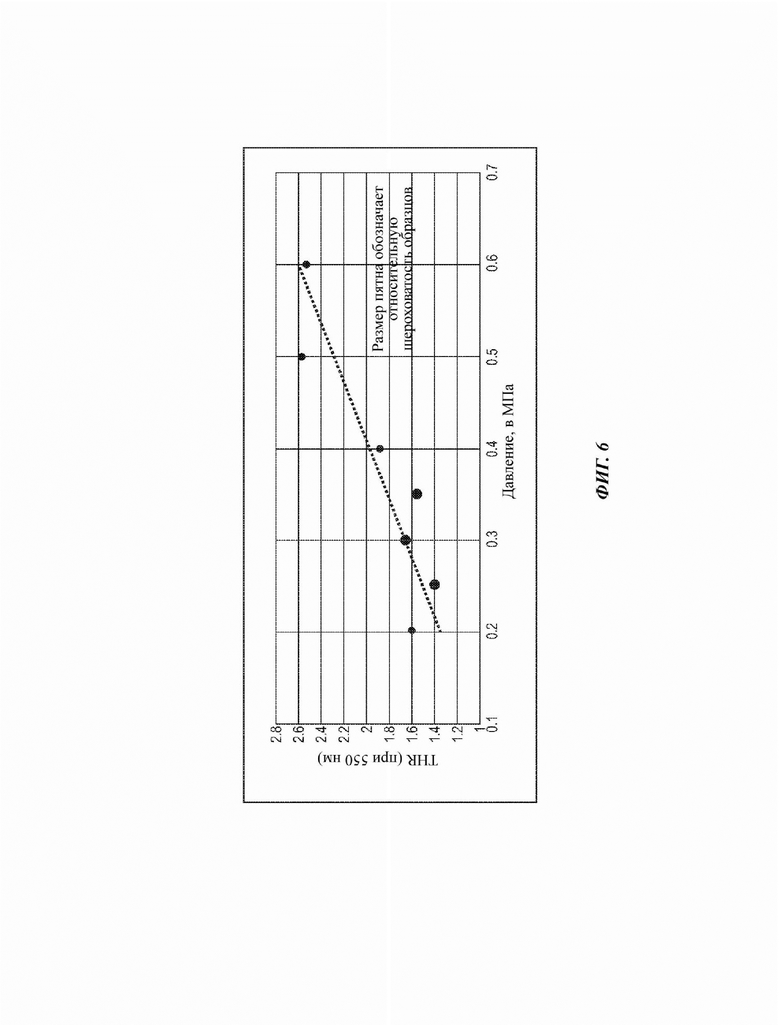

Фиг. 6 является графиком, демонстрирующим связь между давлением, создаваемым вентилятором, и полученным значением THR. Размер пятна отражает степень шероховатости. Результаты основаны на распылении с использованием аэрографа Badger® Crescendo;

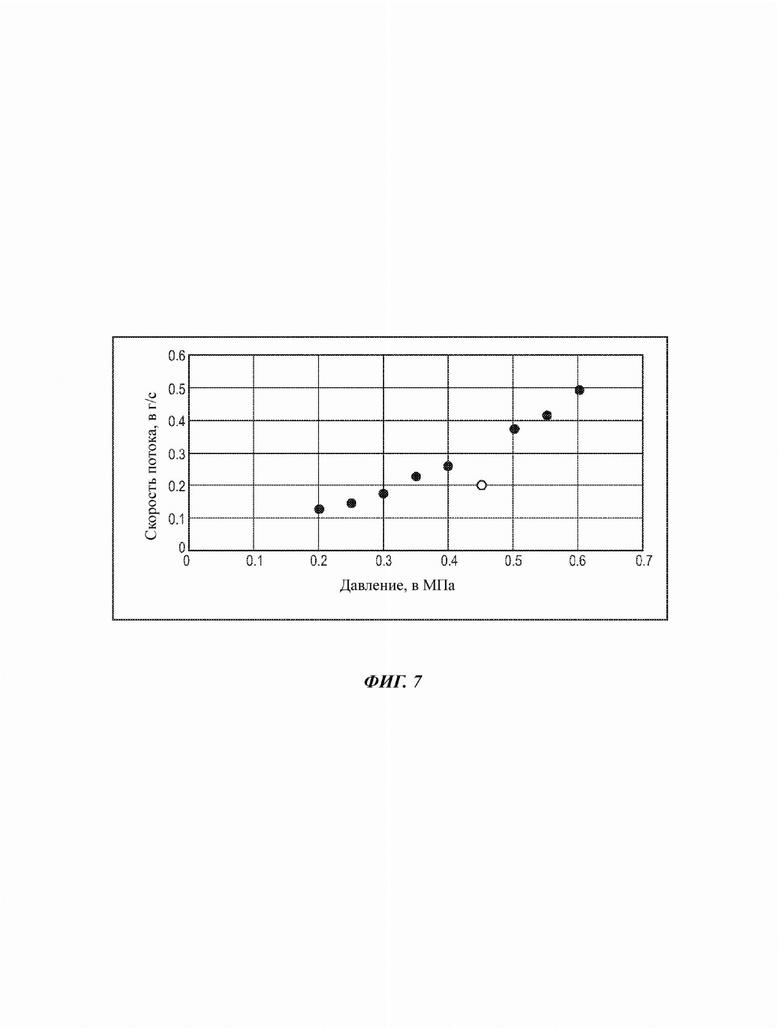

Фиг. 7 является графиком, демонстрирующим связь между давлением, создаваемым вентилятором, и скоростью потока (г/с). Результаты основаны на распылении с использованием аэрографа Badger® Crescendo;

Фиг. 8 является графиком, демонстрирующим связь между расстоянием от сопла до основы и THR (на основе рабочего примера 15). Результаты получены с использованием высокоскоростного пневматического краскопульта Pro-lite®, поэтому расстояние, с которого производится распыление, должно быть больше, чем в случае аэрографа Badger Вт⋅см-2 Crescendo; и

Фиг. 9 является графиком зависимости полного интегрального рассеяния от угла падения белого света для двух различных поверхностей по настоящему изобретению (непротравленной и протравленной).

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В Примерах, приведенных ниже, обозначение VBX-1 относится к покрытию после травления, тогда как VBX-2 относится к непротравленному покрытию.

Измерение коэффициента полного полусферического отражения (THR) Мы измеряли коэффициент полного полусферического отражения с использованием спектрометра Shimadzu® UV-NIR 2500, оборудованного интегрирующей сферой на основе сульфата бария. Исследуемый образец помещали на измерительный порт, находящийся на интегрирующей сфере и обращали к источнику излучения. Детектор собирает энергию, отраженную от покрытия образца, и строит график показателя в диапазоне от 200 нм до 1400 нм. Перед каждым измерением прибор калибруют по стандарту с известным коэффициентом отражения.

Непротравленные образцы

Примеры с 1 по 10 охватывают композиции, содержащие поливинилацетатный гомополимер в качестве связующего при массовом отношении пигмента к связующему (РТВ; от англ.: pigment to binder ratio), равном 60%, и этилацетат в качестве растворителя. Примеры с 1 по 16 охватывают композиции, содержащие водную дисперсию сополимеров на основе винилацетата, винилнеодеканоата и сополимера сложных эфиров (мет)акриловой кислоты с РТВ, равным 120%, и смесь этилацетата и ацетона в качестве растворителя.

Пример 1

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 10,8 г вододиспергируемого углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 17 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 60%. Вододиспергируемый углерод выбрали потому, что он хорошо взаимодействует с фазой связующего на основе воды. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 3 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 1,001%, 0,952% и 1,001%, соответственно. Массы покрытий были равны 0,203 г, 0,226 г и 0,200 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 13,1 мг⋅см-2.

Пример 2

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 10,8 г гидрофильного углеродного пигмента и перемешивали с использованием деревянного шпателя с получением смеси с массовым отношением пигмента к связующему, равным 60%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 5 алюминиевых образцов, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 1,123%, 1,235%, 1,099%, 1,237% и 1,236%, соответственно. Массы покрытий были равны 0,355 г, 0,321 г, 0,408 г, 0,255 г и 0,212 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 19,4 мг⋅см-2. Большая масса покрытия, потребовавшаяся для достижения низкого коэффициента отражения, в этом случае была обусловлена способом смешивания, не обеспечившим эффективное диспергирование порошка пигмента. Даже при значительно более высоких значениях массы и шероховатости полученные значения THR в характерном случае были больше 1,2%.

Пример 3

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 14,4 г гидрофильного углеродного пигмента и перемешивали с использованием деревянного шпателя с получением смеси с массовым отношением пигмента к связующему, равным 80%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 5 алюминиевых образцов, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 1,196%, 1,133%, 1,131%, 1,064% и 1,095%, соответственно. Массы покрытий были равны 0,221 г, 0,217 г, 0,193 г, 0,357 г и 0,551 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 19,2 мг⋅см-2. Повышенное значение РТВ снизило полученные значения коэффициента отражения с 1,2% до 1,1% при 60%-ном РТВ, но при использовании данного связующего структурная целостность краски была очень плохой с рыхлой порошкообразной текстурой.

Сравнительный пример 4

Нанесение кистью

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 10,8 г гидрофильного углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 17 минут при 10000 об/мин, что позволило получить смесь с массовым отношением пигмента к связующему, равным 60%. Полученную краску нанесли кистью при стандартных атмосферных условиях. Композицию нанесли на алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 3,000%, и массу покрытия, равную 0,253 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 15,8 мг⋅см-2.

Пример 5

Распыление под давлением, равным 40 фунтов/кв. дюйм (275790 Па)

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 10,8 г гидрофильного углеродного пигмента и перемешивали с использованием деревянного шпателя с получением смеси с массовым отношением пигмента к связующему, равным 60%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 40 фунтам/кв. дюйм, при стандартных атмосферных условиях. Покрытие нанесли на алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 1,145%, и массу покрытия, равную 0,183 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 15,8 мг⋅см-2.

Пример 6

РТВ. равное 40%

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 7,2 г гидрофильного углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 17 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 40%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 2 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 1,781% и 1,787%, соответственно. Массы покрытий были равны 0,181 г и 0,163 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 10,7 мг⋅см-2.

Сравнительный пример 7 РТВ. равное 20%

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 3,6 г гидрофильного углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 17 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 20%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 2 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 3,586% и 3,588%, соответственно. Массы покрытий были равны 0,152 г и 0,145 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 9,28 мг⋅см-2.

Пример 8

Гидрофобный пигмент

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 4:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 9 г диспергируемого в растворителе углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 17 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 50%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 4 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 0,991%, 0,947%, 0,987% и 0,942%, соответственно. Массы покрытий были равны 0,187 г, 0,209 г, 0,201 г и 0,212 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 12,6 мг⋅см-2. Улучшенная диспергируемость гидрофобного пигмента в фазе растворителя, по-видимому, повысила степень приближения к абсолютно черному телу и стабильность композиции, что привело к снижению коэффициента отражения. Однако из-за повышенной диспергируемости пигмента значение РТВ при такой доле растворителя невозможно повысить более чем до 50%, поскольку вязкость краски становится слишком высокой для распыления. Таким образом был оценен эффект увеличения доли растворителя и РТВ.

Пример 9

Гидрофобный пигмент при большей доле растворителя

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и гомополимер поливинилацетата в массовом соотношении 7:1, приготовили посредством ручного перемешивания. К 90 г этой эмульсии добавили 9 г гидрофобного углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 17 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 80%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 5 алюминиевых образцов, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 1,156%, 1,16%, 0,692%, 0,679% и 0,827%, соответственно. Массы покрытий были равны 0,196 г, 0,22 г, 0,208 г, 0,207 г и 0,216 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 13,0 мг⋅см-2. Расстояние, с которого производилось распыление, в этом случае варьировали, чтобы оценить эффект расстояния, с которого производится распыление, и результаты можно видеть на Фиг. 2А. При расстоянии, равном 20 см, коэффициент отражения мог снижаться до 0,7%, однако структурная целостность покрытия была очень плохой. При расстоянии, лежащем в диапазоне от 10 см до 15 см, удалось получить значение THR, равное 1%, без получения пылящего хлопьевидного покрытия. Значения шероховатости (Ra) у 5 образцов были равны 34,4 мкм, 32,8 мкм, 90,5 мкм, 91,2 мкм и 55,1 мкм, соответственно.

Пример 10

Гидрофобный пигмент при различных соотношениях растворитель : связующее 3 большие порции предварительно смешанных эмульсий, содержавших этилацетат и гомополимер поливинилацетата в массовом соотношении 7:1, 8:1 и 9:1 приготовили посредством ручного перемешивания. К 90 г этих эмульсий добавляли 9,8 г и 7,2 г гидрофобного углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 17 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 80% во всех случаях. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, с расстояния, равного 15 см, при стандартных атмосферных условиях. Композицию нанесли посредством распыления с одинакового расстояния на 3 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 0,916%, 0,952% и 1,039%, соответственно. Массы покрытий были равны 0,192 г, 0,20 г и 0,182 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 11,9 мг⋅см-2. Расстояние, с которого производилось распыление, поддерживали постоянным, чтобы выявить эффект повышения доли растворителя; было показано, что при увеличении доли растворителя значение THR (в %) градуально увеличивается. Результаты показаны на Фиг. 2С.

Пример 11

Полимерное связующее на основе сополимера винилацетата. соотношение растворитель : связующее. равное 14:1. РТВ 80%

Большую порцию предварительно смешанной эмульсии, содержавшей этилацетат и сополимер на основе винилацетата в массовом соотношении 14:1, приготовили посредством ручного перемешивания. Тиксотропная природа связующего привела к очень быстрому загущению раствора, в результате чего потребовалась более высокая доля растворителя. К 90 г этой эмульсии добавили 4,8 г гидрофобного углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 10 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 80%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 2 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 1,562% и 1,525%, соответственно. Массы покрытий были равны 0,053 г, и 0,0524 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 3,3 мг⋅см-2. Хотя в этом случае значения массы покрытий были очень низкими, укрывистость была очень хорошей. Однако покрытие было заметно более гладким с значениями Ra, равными 20,1 мкм и 18 мкм.

Пример 12

Полимерное связующее на основе сополимера винилацетата, соотношение растворитель:связующее, равное 14:1, РТВ 80% - предварительное диспергирование

Из-за тиксотропной природы связующего в этом случае было выполнено предварительное диспергирование пигмента в растворителе. 4,8 г гидрофобного углеродного пигмента добавили к 84 г этилацетата и перемешивали с использованием высокосдвигового смесителя в течение 10 минут при 10000 об/мин. К смеси добавили 6 г связующего, смесь перемешивали в течение следующих 2 минут и получили смесь с массовым отношением пигмента к связующему, равным 80%. К 90 г этой смеси добавили 4,8 г гидрофобного углеродного пигмента и перемешивали с использованием высокосдвигового смесителя в течение 10 минут при 10000 об/мин с получением смеси с массовым отношением пигмента к связующему, равным 80%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 2 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 1,322% и 1,315%, соответственно. Массы покрытий были равны 0,061 г и 0,0574 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 3,7 мг⋅см-2. В этом случае можно видеть небольшое улучшение за счет предварительного диспергирования пигмента, так что в дальнейшем его использовали в случае этой системы связующего.

Пример 13

Полимерное связующее на основе сополимера винилацетата, соотношение растворитель : связующее, равное 14:1, РТВ 100%

Предварительное диспергирование пигмента в растворителе выполнили посредством добавления 6 г гидрофобного углеродного пигмента к 84 г этилацетата и перемешивания с использованием высокосдвигового смесителя в течение 10 минут при 10000 об/мин. К смеси добавили 6 г связующего, смесь перемешивали в течение следующих 2 минут и получили смесь с массовым отношением пигмента к связующему, равным 100%. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 20 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 2 алюминиевых образца, подвергнутых дробеструйной обработке, и получили значения THR при 550 нм, равные 0,996% и 1,014%, соответственно. Массы покрытий были равны 0,0643 г и 0,0705 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 4,2 мг⋅см-2. Степень укрывистости и общая шероховатость при использовании этого связующего были значительно ниже, однако потребовались большие количества углерода и растворителя.

Пример 14

Полимерное связующее на основе сополимера винилацетата. соотношение растворитель : связующее. равное 14:1, РТВ 100% - краскораспылитель большого объема

Для более быстрого нанесения покрытий потребовалось использовать краскопульт Devilbliss Pro-lite®, и при этом пришлось произвести некоторые изменения композиции для обеспечения такого же просушивания, как в случае краскораспылительной системы малого объема. Также пришлось приготовить большую порцию краски. Выполнили предварительное диспергирование пигмента в растворителе. 37 г гидрофобного углеродного пигмента добавили к 363 г этилацетата и перемешивали с использованием высокосдвигового смесителя в течение 10 минут при 10000 об/мин. К смеси добавили 37 г связующего, смесь перемешивали в течение следующих 2 минут и получили смесь с массовым отношением пигмента к связующему, равным 100%. Полученную краску распыляли с использованием гравитационного краскопульта Devilbliss Pro-lite® с соплом диаметром 1,2 мм и воздушной головкой ТЕ10 под давлением, равным 30 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 1 алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 1,96%. Масса покрытия была равна 0,093 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 5,8 мг⋅см-2. Хотя в случае этого связующего значение массы было высоким, шероховатость была очень низкой, и образец выглядел серым. Мы предположили, что растворитель при использовании этого краскопульта не испарялся столь же эффективно, как в случае аэрографа.

Пример 15

Полимерное связующее на основе сополимера винилацетата, соотношение растворитель : связующее, равное 10:1, РТВ 120% - ацетон в качестве растворителя

Было выполнено предварительное диспергирование пигмента в растворителе. 45 г гидрофобного углеродного пигмента добавили к 363 г ацетона и перемешивания с использованием высокосдвигового смесителя в течение 10 минут при 10000 об/мин. К смеси добавили 37 г связующего, смесь перемешивали в течение следующих 2 минут и получили смесь с массовым отношением пигмента к связующему, равным 120%, и отношением растворителя к связующему, равным 10:1. Применение ацетона привело к получению значительно более низкой вязкости с данным связующим и также способствовало испарению. Полученную краску распыляли с использованием гравитационного краскопульта Devilbliss Pro-lite® с соплом диаметром 1,2 мм и воздушной головкой ТЕ10 под давлением, равным 30 фунтам/кв. дюйм, с расстояния, равного 16 см, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 1 алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 1,29%. Масса покрытия была равна 0,087 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 5,4 мг⋅см-2.

Пример 16

Полимерное связующее на основе сополимера винилацетата, соотношение растворитель : связующее, равное 8:1, РТВ 120% - ацетон в качестве растворителя Было выполнено предварительное диспергирование пигмента в растворителе. 45 г гидрофобного углеродного пигмента медленно в течение 3 минут добавили к 296 г ацетона и перемешивали с использованием высокосдвигового смесителя в течение следующих 2 минут при 5000 об/мин. К смеси добавили 37 г связующего, смесь перемешивали в течение следующих 2 минут при 7000 об/мин и получили смесь с массовым отношением пигмента к связующему, равным 120%, и отношением растворителя к связующему, равным 8:1. Применение ацетона привело к получению значительно более низкой вязкости с данным связующим и также способствовало испарению. Полученную краску распыляли с использованием гравитационного краскопульта Devilbliss Pro-lite® с соплом диаметром 1,2 мм и воздушной головкой ТЕ10 под давлением, равным 30 фунтам/кв. дюйм, с расстояния, равного примерно 20 см, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 1 алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 1,031%. Плотность этого покрытия рассчитали посредством измерения средней толщины покрытия с помощью профилометра Bruker Dektak®, которая оказалась равной 332 мкм, и расчета занятого покрытием объема. Было обнаружено, что плотность была равна 0,420 гсм-3. Фиг. 5 демонстрирует это значение в сравнении с некоторыми другими образцами, на которые распыляли ту же композицию. Все образцы с значениям %R, равным или ниже 1,2%, продемонстрировали измеренные значения плотности менее 0,6 гсм-3, тогда как образцы 18 и 19, на которые распыление осуществляли слишком близко к основе, как показано на графике, продемонстрировали значительно более высокие значения плотности и, соответственно, значения THR.

Пример 17

Полимерное связующее на основе сополимера винилацетата. соотношение растворитель:связующее. равное 8:1. РТВ 130% - ацетон в качестве растворителя

Было выполнено предварительное диспергирование пигмента в растворителе. 45 г гидрофобного углеродного пигмента медленно в течение 3 минут добавили к 296 г ацетона и перемешивали с использованием высокосдвигового смесителя в течение следующих 2 минут при 5000 об/мин. К смеси добавили 37 г связующего, смесь перемешивали в течение следующих 2 минут при 7000 об/мин и получили смесь с массовым отношением пигмента к связующему, равным 130%, и отношением растворителя к связующему, равным 8:1. Применение ацетона привело к получению значительно более низкой вязкости с данным связующим и также способствовало испарению. Полученную краску распыляли с использованием гравитационного краскопульта Devilbliss Pro-lite® с соплом диаметром 1,2 мм и воздушной головкой ТЕ10 под давлением, равным 30 фунтам/кв. дюйм, с расстояния, равного примерно 20 см, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 1 алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 0,994%. Масса покрытия была равна 0,107 г, что свидетельствует о том, что средняя поверхностная плотность покрытия была равна 6,6 мг⋅см-2.

Сравнительный пример 18

Полимерное связующее на основе сополимера винилацетата, соотношение растворитель : связующее, равное 8:1, РТВ 120% - ацетон в качестве растворителя - распыление со слишком близкого расстояния под давлением, равным 40 фунтам/кв. дюйм

Было выполнено предварительное диспергирование пигмента в растворителе. 54 г гидрофобного углеродного пигмента медленно в течение 3 минут добавили к 355 г ацетона и перемешивали с использованием высокосдвигового смесителя в течение следующих 2 минут при 5000 об/мин. К смеси добавили 44 г связующего, смесь перемешивали в течение следующих 2 минут при 7000 об/мин и получили смесь с массовым отношением пигмента к связующему, равным 120%, и отношением растворителя к связующему, равным 8:1. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 40 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 1 алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 1,919%. Масса покрытия была равна 0,171 г, а рассчитанная плотность покрытия была равна 0,865 г см"3.

Сравнительный пример 19

Полимерное связующее на основе сополимера винилацетата. соотношение растворитель:связующее. равное 8:1. РТВ 120% - ацетон в качестве растворителя - распыление со слишком близкого расстояния под давлением, равным 70 фунтам/кв. дюйм

Было выполнено предварительное диспергирование пигмента в растворителе. 54 г гидрофобного углеродного пигмента медленно в течение 3 минут добавили к 355 г ацетона и перемешивали с использованием высокосдвигового смесителя в течение следующих 2 минут при 5000 об/мин. К смеси добавили 44 г связующего, смесь перемешивали в течение следующих 2 минут при 7000 об/мин и получили смесь с массовым отношением пигмента к связующему, равным 120%, и отношением растворителя к связующему, равным 8:1. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 70 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 1 алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 2,297%. Масса покрытия была равна 0,0616 г, а рассчитанная плотность покрытия была равна 0,955 г см-3.

Пример 20

Полимерное связующее на основе сополимера винилацетата, соотношение растворитель : связующее, равное 8:1, РТВ 120% - ацетон в качестве растворителя

Было выполнено предварительное диспергирование пигмента в растворителе. 45 г гидрофобного углеродного пигмента медленно в течение 3 минут добавили к 355 г ацетона и перемешивали с использованием высокосдвигового смесителя в течение следующих 2 минут при 5000 об/мин. К смеси добавили 44 г связующего, смесь перемешивали в течение следующих 2 минут при 7000 об/мин и получили смесь с массовым отношением пигмента к связующему, равным 120%, и отношением растворителя к связующему, равным 8:1. Полученную краску распыляли с использованием сифонного аэрографа Badger® 150 под давлением, равным 30 фунтам/кв. дюйм, при стандартных атмосферных условиях. Композицию нанесли посредством распыления на 1 алюминиевый образец, подвергнутый дробеструйной обработке, и получили значение THR при 550 нм, равное 1,031%. Масса покрытия была равна 0,0862 г, а рассчитанная плотность покрытия была равна 0,414 г см-3.

Примеры с травлением

Пример 21

Приготовление краски:

Для приготовления порции краски объемом 0,5 л 62 г углеродного пигмента предварительно диспергировали в 355 г ацетона, медленно добавляя порошок в течение 3 минут. Смесь перемешивали с помощью высокосдвиговой смесительной головки с квадратным отверстием, соединенной с аппаратом Silverson® L5M, в течение 5 минут при 5000 об/мин и охлаждали в водяной бане, чтобы минимизировать выделение тепла и испарение растворителя. Взвесили 44 г связующей среды (сополимер на основе винилацетата, хорошо удерживающий пигмент), медленно добавили к смеси пигмента и растворителя и перемешивали в течение следующих 2 минут при 7000 об/мин или до получения однородной дисперсии, что подтверждалось, если каплю смеси помещали на предметное стекло и не обнаруживали неоднородностей. Отношение растворителя к связующему, равное 8:1, позволило получить достаточно жидкую смесь, пригодную для нанесения распылением, а массовое отношение пигмента к связующему было равно 140%. Необходимо соблюдать осторожность, чтобы избежать нагревания смеси.

Нанесение краски:

Краску наносили с использованием пистолета-распылителя, работающего на сжатом воздухе, под давлением, лежавшим в диапазоне от 0,2 МПа до 0,4 МПа. Пистолет следует держать на расстоянии от основы, лежащем в диапазоне от 10 см до 30 см, чтобы ограничить увлажнение краски за счет избытка растворителя и образование подтеков/полос. Если держать пистолет слишком близко, то будет образовываться твердая краска типа черного покрытия, поскольку избыток растворителя позволит ей растекаться и объединяться в твердую пленку. Эта пленка будет иметь коэффициент отражения более 5%. Для достижения 1%-ного коэффициента отражения поверхность следует текстурировать и предотвращать образование твердой пленки, поэтому следует минимизировать скорость потока краски для обеспечения хорошей атомизации и низкого смачивания поверхности. Шероховатость покрытия возрастает с увеличением толщины до идеального среднего значения шероховатости (Ra), лежащего в диапазоне от 30 мкм до 50 мкм.

Травление краски:

02 травление использовали для повышения степени черноты покрытия за счет создания дополнительных пор и полостей размером порядка сотен нанометров. Для избирательного травления покрытия с целью создания мелких пор, а не удаления слоев материала необходимы низкая мощность и высокая объемная скорость/давление 02, чтобы ограничить влияние побочных продуктов травления на избирательность травления. Из камеры откачивали воздух до давления, лежащего в диапазоне от 10-1 Торр до 10-2 Торр с использованием лопастного насоса или сходного устройства. Стандартными условиями были 0,1 Вт⋅см-2, от 100 см3/мин до 300 см3/мин O2, Р=1-2 Торр, комнатная температура. Масса материала, удаленная посредством травления, составляла примерно 3% от общей массы покрытия. Коэффициент отражения снижался от примерно 1-1,3% при 550 нм до менее чем 0,5%.

Гидрофобное покрытие:

После O2-травления поверхность становится гидрофильной. Чтобы устранить этот эффект, необходимо нанести гидрофобное покрытие. Это осуществляют с использованием CF4-C2H4 плазмы в соотношении 10:1 при мощности, равной 0,4 Вт⋅см-2, в течение 15 секунд. Более низкая мощность или более высокая концентрация С2Н4 приводят к осаждению толстого слоя серого полимера, тогда как более высокая мощность приводит к процессу CF4-травления, которое повышает красно-синее отношение покрытия.

Пример 22

Приготовление краски:

Для приготовления порции краски объемом 0,5 л 43 г углеродного пигмента предварительно диспергировали в 373 г этилацетата, медленно добавляя порошок в течение 3 минут. Смесь перемешивали с помощью высокосдвиговой смесительной головки с квадратным отверстием, соединенной с аппаратом Silverson® L5M, в течение в общей сложности 5 минут при 5000 об/мин и охлаждали в водяной бане, чтобы минимизировать выделение тепла и испарение растворителя. Взвесили 27 г связующей среды (сополимер на основе винилацетата, хорошо удерживающий пигмент), медленно добавили к смеси пигмента и растворителя и перемешивали в течение следующих 2 минут при 7000 об/мин или до получения однородной дисперсии, что подтверждалось, если каплю смеси помещали на предметное стекло и не обнаруживали неоднородностей. Отношение растворителя к связующему, равное 14:1, позволило получить достаточно жидкую смесь, пригодную для нанесения распылением, а массовое отношение пигмента к связующему было равно 160%. Необходимо соблюдать осторожность, чтобы избежать нагревания смеси.

Нанесение краски:

Краску наносили с использованием пистолета-распылителя, работающего на сжатом воздухе, под давлением, лежавшим в диапазоне от 0,2 МПа до 0,4 МПа. Пистолет следует держать на расстоянии от основы, лежащем в диапазоне от 10 см до 30 см, чтобы ограничить увлажнение краски за счет избытка растворителя и образование подтеков/полос. Если держать пистолет слишком близко, то будет образовываться твердая краска типа черного покрытия, поскольку избыток растворителя позволит ей растекаться и объединяться в твердую пленку. Эта пленка будет иметь коэффициент отражения более 5%. Для достижения 1%-ного коэффициента отражения поверхность следует текстурировать и предотвращать образование твердой пленки, поэтому следует минимизировать скорость потока краски для обеспечения хорошей атомизации и низкого смачивания поверхности. Шероховатость покрытия возрастает с увеличением толщины до идеального среднего значения шероховатости (Ra), лежащего в диапазоне от 30 мкм до 50 мкм.

Травление краски:

O2 травление использовали для повышения степени черноты покрытия за счет создания дополнительных пор и полостей размером порядка сотен нанометров. Для избирательного травления покрытия с целью создания мелких пор, а не удаления слоев материала необходимы низкая мощность и высокая объемная скорость/давление O2, чтобы ограничить влияние побочных продуктов травления на избирательность травления. Из камеры откачивали воздух до давления, лежащего в диапазоне от 10-1 Торр до 10-2 Торр с использованием лопастного насоса или сходного устройства. Стандартными условиями были 0,1 Вт⋅см-2, от 100 см3/мин до 300 см3/мин O2, Р=1-2 Торр, комнатная температура. Масса материала, удаленная посредством травления, составляла примерно 3% от общей массы покрытия. Коэффициент отражения снижался от примерно 1-1,3% при 550 нм до менее чем 0,5%. Применение пульсирующей мощности повышает селективность (повышение коэффициента поглощения/удаленной массы) травления за счет снижения образования химически активных частиц внутри камеры. Пульсирующий режим обеспечивали за счет колебаний между включенным и выключенным состояниями источника с частотой, лежавшей в диапазоне от 1 кГц до 10 кГц, с рабочим циклом, равным 50%.

Гидрофобное покрытие:

После 02-травления поверхность становится гидрофильной. Чтобы устранить этот эффект, необходимо нанести гидрофобное покрытие. Это осуществляют с использованием CF4-C2H4 плазмы в соотношении 10:1 при мощности, равной 0,6 Вт⋅см-2, в течение 20 секунд. Более низкая мощность или более высокая концентрация С2Н4 приводят к осаждению толстого слоя серого полимера, тогда как более высокая мощность приводит к процессу CF4-травления, которое повышает красно-синее отношение покрытия.

Пример 23

Приготовление краски:

В случае более вязкой связующей среды (гомополимер поливинилацетата) пигмент можно добавить непосредственно в разбавленный раствор связующего. Для приготовления порции краски объемом 0,5 л 100 г связующего добавляли в 400 г этилацетата. Их объединяли посредством простого встряхивания до получения гомогенного молочно-белого раствора. К раствору добавили 80 г углеродного пигмента, медленно добавляя порошок в течение 3 минут. Смесь непрерывно перемешивали с помощью высокосдвиговой смесительной головки с квадратным отверстием, соединенной с аппаратом Silverson® L5M, в течение в общей сложности 5 минут при 5000 об/мин и охлаждали в водяной бане, чтобы минимизировать выделение тепла и испарение растворителя. Смесь перемешивали до получения однородной дисперсии, что подтверждалось, если каплю смеси помещали на предметное стекло и не обнаруживали неоднородностей. Отношение растворителя к связующему, равное 4:1, позволило получить достаточно жидкую смесь, пригодную для нанесения распылением, а массовое отношение пигмента к связующему было равно 80%. Необходимо соблюдать осторожность, чтобы избежать нагревания смеси.

Нанесение краски:

Краску наносили с использованием пистолета-распылителя, работающего на сжатом воздухе, под давлением, лежавшим в диапазоне от 0,2 МПа до 0,4 МПа. Пистолет следует держать на расстоянии от основы, лежащем в диапазоне от 10 см до 30 см, чтобы ограничить увлажнение краски за счет избытка растворителя и образование подтеков/полос. Если держать пистолет слишком близко, то будет образовываться твердая краска типа черного покрытия, поскольку избыток растворителя позволит ей растекаться и объединяться в твердую пленку. Эта пленка будет иметь коэффициент отражения более 5%. Для достижения 1%-ного коэффициента отражения поверхность следует текстурировать и предотвращать образование цельной пленки, поэтому следует минимизировать скорость потока краски для обеспечения хорошей атомизации и низкого смачивания поверхности. Шероховатость покрытия возрастает с увеличением толщины до идеального среднего значения шероховатости (Ra), лежащего в диапазоне от 30 мкм до 50 мкм.

Травление краски:

O2 травление использовали для повышения степени черноты покрытия за счет создания дополнительных пор и полостей размером порядка сотен нанометров. Для избирательного травления покрытия с целью создания мелких пор, а не удаления слоев материала необходимы низкая мощность и высокая объемная скорость/давление 02, чтобы ограничить влияние побочных продуктов травления на избирательность травления. Из камеры откачивали воздух до давления, лежащего в диапазоне от 10-1 Торр до 10-2 Торр с использованием лопастного насоса или сходного устройства. Стандартными условиями были 0,1 Вт⋅см-2, от 100 см3/мин до 300 см3/мин O2, Р=1-2 Торр, комнатная температура. Масса материала, удаленная посредством травления, составляла примерно 3% от общей массы покрытия. Коэффициент отражения снижался от примерно 1-1,3% при 550 нм до менее чем 0,5%.

Гидрофобное покрытие:

После 02-травления поверхность становится гидрофильной. Чтобы устранить этот эффект, необходимо нанести гидрофобное покрытие. Это осуществляют с использованием CF4-C2H4 плазмы в соотношении 10:1 при мощности, равной 0,4 Вт⋅см-2, в течение 15 секунд. Более низкая мощность или более высокая концентрация С2Н4 приводят к осаждению толстого слоя серого полимера, тогда как более высокая мощность приводит к процессу CF4-травления, которое повышает красно-синее отношение покрытия.

Пример 24

Приготовление краски:

В случае более вязкой связующей среды (гомополимер поливинилацетата) пигмент можно добавить непосредственно в разбавленный раствор связующего. Для приготовления порции краски объемом 0,5 л 100 г связующего добавляли в 400 г этилацетата. Их объединяли посредством простого встряхивания до получения гомогенного молочно-белого раствора. К раствору добавили 40 г углеродного пигмента, медленно добавляя порошок в течение 3 минут. Смесь непрерывно перемешивали с помощью высокосдвиговой смесительной головки с квадратным отверстием, соединенной с аппаратом Silverson® L5M, в течение в общей сложности 5 минут при 5000 об/мин и охлаждали в водяной бане, чтобы минимизировать выделение тепла и испарение растворителя. Смесь перемешивали до получения однородной дисперсии, что подтверждалось, если каплю смеси помещали на предметное стекло и не обнаруживали неоднородностей. Отношение растворителя к связующему, равное 8:1, позволило получить достаточно жидкую смесь, пригодную для нанесения распылением, а массовое отношение пигмента к связующему было равно 80%. Необходимо соблюдать осторожность, чтобы избежать нагревания смеси.

Нанесение краски:

Краску наносили с использованием пистолета-распылителя, работающего на сжатом воздухе, под давлением, лежавшим в диапазоне от 0,2 МПа до 0,4 МПа. Пистолет следует держать на расстоянии от основы, лежащем в диапазоне от 10 см до 30 см, чтобы ограничить увлажнение краски за счет избытка растворителя и образование подтеков/полос. Если держать пистолет слишком близко, то будет образовываться твердая краска типа черного покрытия, поскольку избыток растворителя позволит ей растекаться и объединяться в твердую пленку. Эта пленка будет иметь коэффициент отражения более 5%. Для достижения 1%-ного коэффициента отражения поверхность следует текстурировать и предотвращать образование цельной пленки, поэтому следует минимизировать скорость потока краски для обеспечения хорошей атомизации и низкого смачивания поверхности. Шероховатость покрытия возрастает с увеличением толщины до идеального среднего значения шероховатости (Ra), лежащего в диапазоне от 30 мкм до 50 мкм.

Травление краски:

O2 травление использовали для повышения степени черноты покрытия за счет создания дополнительных пор и полостей размером порядка сотен нанометров. Для избирательного травления покрытия с целью создания мелких пор, а не удаления слоев материала необходимы низкая мощность и высокая объемная скорость/давление O2, чтобы ограничить влияние побочных продуктов травления на избирательность травления. Из камеры откачивали воздух до давления, лежащего в диапазоне от 10-1 Торр до 10-2 Торр с использованием лопастного насоса или сходного устройства. Стандартными условиями были 0,1 Вт⋅см-2, от 100 см3/мин до 300 см3/мин O2, Р=1-2 Торр, комнатная температура. Масса материала, удаленная посредством травления, составляла примерно 3% от общей массы покрытия. Коэффициент отражения снижался от примерно 1-1,3% при 550 нм до менее чем 0,5%.

Гидрофобное покрытие:

После O2-травления поверхность становится гидрофильной. Чтобы устранить этот эффект, необходимо нанести гидрофобное покрытие. Это осуществляют с использованием CF4-C2H4 плазмы в соотношении 10:1 при мощности, равной 0,4 Вт⋅см-2, в течение 15 секунд. Более низкая мощность или более высокая концентрация С2Н4 приводят к осаждению толстого слоя серого полимера, тогда как более высокая мощность приводит к процессу CF4-травления, которое повышает красно-синее отношение покрытия.

Другие экспериментальные результаты

Фиг. 2А, 2В и 2С охватывают данные, полученные в Примере 24 -отношение растворитель : связующее (гомополимер), равное 8:1, РТВ 80%.

Композицию желательно наносить посредством распыления, чтобы обеспечить шероховатую оптическую структуру, в отличие от краски, нанесенной кистью, которая выравнивается при высыхании. Для распыления композиция должна содержать летучий растворитель, способствующий образованию аэрозоля. Растворитель должен быть достаточно летучим для того, чтобы он не скапливался в нанесенной красочной структуре в количестве, достаточном для уплотнения и выравнивания покрытия, как в случае стандартной краски. Поэтому пигмент должен быть диспергируемым и стабильным в среде растворителя, а также совместимым со средой связующего.

Зависимость коэффициента отражения от размеров/типа частиц Хорошо известно, что частицы пигмента малого размера обеспечивают хорошее поглощение света и, соответственно, более высокую красящую способность. Углеродная сажа известна как эффективный пигментный краситель благодаря малому размеру ее частиц, достигающему 5 нм у первичных частиц. Именно большое отношение площади поверхности к объему мелких частиц пигмента обеспечивает эффективный захват света. Однако из-за малого размера частиц углеродная сажа вступает во взаимодействия Ван-дер-Ваальса, приводящие к образованию агломератов, размер которых лежит в диапазоне от 80 нм до 800 нм. Из гигиенических соображений и для безопасности углерод часто дополнительно уплотняют с целью снижения образования пыли, и он может быть твердым в форме гранул или шариков. В настоящем исследовании сравнивали углеродные пигменты с размером частиц, лежавшим в диапазоне от 37 мкм до 149 мкм, то есть с таким размером, с которым они были поставлены, и пигменты с размером частиц, лежавшим в диапазоне от 50 нм до 100 нм. Для диспергирования пигментов использовали высокосдвиговое смешивание, при котором их размер уменьшался, но конечный размер был неизвестен. Было обнаружено, что углеродные краски с крупным размером частиц снижают коэффициент отражения только в ближнем инфракрасном диапазоне и фактически не снижают существенно отражение в видимом диапазоне после травления. Также провели сравнительное исследование графеновых нанопластинок (в качестве добавок - из-за высокой цены), поскольку их размеры также лежат в диапазоне от 5 нм до 50 нм. Однако после их включения не удалось обнаружить значимых преимуществ.

Полагают, что значительное повышение поглощения видимого света VBX-1 (суперчерным покрытием на основе нанотрубок) обусловлено удалением связующей матрицы с образованием полостей, размер которых лежит в диапазоне от 100 нм до 700 нм, как показывает SEM-анализ. В случае наиболее эффективного травления связующую матрицу селективно удаляют, за счет чего обнажается большая площадь поверхности частиц пигмента, а также открываются полости в структуре. За счет удаления связующего образуются большие полости размером в несколько сотен нанометров, которые обеспечивают эффективное проникновение и захват света. Из SEM-изображений на Фиг. 1 видно большое количество частиц с размером, лежащим в диапазоне от 20 нм до 100 нм, но они являются частью более крупных агломератов.

Связующее:

Связующее на основе винилацетата (VA; от англ.: vinyl acetate), по-видимому, лучше стабилизирует частицы углеродного пигмента, чем связующее на основе акрила. VA-связующие демонстрируют превосходные свойства в отношении растекаемости, хорошую устойчивость к слипанию во влажном состоянии, хорошую адгезию, превосходную прочность на разрыв во влажном и сухом состоянии, устойчивость к мытью и сухой очистке, стабильность по отношению к солям и термическую склеиваемость, поэтому их интенсивно используют в широком спектре способов нанесения покрытий. Испытанные связующие на основе акрила имеют гораздо более высокое содержание воды и поэтому могут быть причиной дестабилизации углерода. В настоящее время производители часто производят бифункциональные или софункциональные связующие, содержащие одну винилацетатную группу и одну группу (мет)акриловой кислоты, что позволяет большие загрузки пигмента и использование более широкого спектра различных типов пигментов.

Предпочтительными связующими являются поливинилацетат и LDM2454 (винилацетат, винилнеодеканоат и сложные эфиры (мет)акриловой кислоты).

Взаимодействие между частицами пигмента и функциональными группами связующего чаще всего объясняют очень слабыми силами межмолекулярного взаимодействия, такими как водородные связи и дипольные взаимодействия. Поэтому конкуренция между взаимодействиями пигмент-связующее и пигмент-растворитель будет влиять на стабильность коллоидных частиц, и ее также следует учитывать. Этилацетат был выбран в качестве предпочтительного растворителя для обеспечения сходства между растворителем и связующим для хорошей начальной сольватации связующего, так что можно было ожидать равновесного взаимодействия между пигментом и растворителем. Ацетон также оказался эффективным в качестве растворителя, тогда как этанол не смог обеспечить стабильного коллоида. Это позволяет предположить, что соответствующее взаимодействие между используемыми в настоящее время пигментами (Emperor 2000 и Emperor 1600) осуществляется через карбонильную (=O) группу, присутствующую как в растворителе, так и в связующем.

Свойства покрытия:

Полагают, что структура покрытия соответствует структуре метаматериала, то есть синтетического композитного материала со структурой, которая проявляет свойства, обычно не обнаруживаемые у натуральных материалов. Кроме того, мы считаем, что структура и пористость покрытия оказывают сильное влияние на отражательную способность. Для достижения предпочтительной структуры и пористости основной проблемой в способе распыления является регулирование испарения растворителя и высыхания фазы связующее/пигмент. Также критичной является композиция краски, причем предпочтительной является очень высокая загрузка пигмента, превышающая 100%-ное массовое отношение пигмент/связующее (в зависимости от способности связующего загружаться пигментом), в результате чего углерод в значительном количестве присутствует на поверхности. Выбор растворителя и его доля будут влиять на вязкость и высыхание, и поэтому их можно варьировать с учетом других изменений, например - температуры окружающей среды или условий в распылителе.

Если краска является слишком влажной при попадании на поверхность детали, на которую наносят покрытие, то она обычно растекается и разглаживается, что приводит к коэффициенту отражения, лежащему ближе к 2, чем к 1 (при 550 нм). Максимальное снижение после травления будет близким к фиксированному проценту (до 80%) от исходного значения, поэтому исходное значение, равное 2%, можно снизить до минимального значения, равного 0,4%, тогда как в случае покрытия с коэффициентом отражения, равным 1%, теоретически можно достичь 0,2%. Однако для получения протравленной краски с коэффициентом отражения менее 0,5% можно использовать диапазон исходных значений.

Если смесь попадает на поверхность слишком сухой, то у нее не будет достаточного количества энергии для формирования когезионной пленки, что приводит к очень низкой целостности покрытия. Для предотвращения такого состояния нужно поддерживать предпочтительное давление воздуха (влияющее на скорость потока текучей среды), расстояние, температуру, влажность и вязкость.

Эффект расстояния, с которого производится распыление, можно видеть на Фиг. 2А и Фиг. 2В.

Эффект увеличения доли растворителя на отражательную способность можно видеть на Фиг. 2С. При возрастании доли растворителя выше идеальной отражательная способность растет. При использовании избыточного количества растворителя происходит чрезмерное увлажнение основы, подлежащей окрашиванию. Это приводит к разглаживанию и уплотнению покрытия, следствием чего является повышение коэффициента отражения.

Химия травления:

Для эффективного травления краски с созданием оптических полостей можно использовать O2 или O2/N2 плазму. До сих пор любые попытки использовать плазму, содержащую CF4, были слишком агрессивными и приводили к очень большой потере массы за очень короткое время. Аргоновое травление было неселективным и обеспечивало только серые покрытия. Мы определяем селективность травления как ΔR/Δm, где R - коэффициент отражения, a m- масса в мг. Очень селективное травление с низкой потерей массы первоначально создает только мелкие полости, способные поглощать короткие длины волн, поэтому травление необходимо продолжать до тех пор, пока не будет достигнуто приемлемое отношение R/B, близкое к 1. Это занимает порядка нескольких минут (3-4 минуты) и может быть выполнено с использованием либо непрерывной волновой плазмы, либо импульсной плазмы. Также необходимо учитывать область детали, подлежащую травлению, поскольку при разложении связующего в камере образуется уксусная кислота как продукт разложения, которая может снижать скорость травления за счет потребления активных форм кислорода. За счет использования большого потока 02 и высокого давления можно обеспечить достаточное поступление активных форм кислорода для равномерного травления пластины, соответствующей полному размеру камеры (400 мм × 400 мм)

Стадия нанесения гидрофобного покрытия:

Из-за шероховатости краски и больших полостей предпочтительно использовать гидрофобное покрытие, чтобы гарантировать проникновение во все полости. Для этого использовали мощность, равную 0,4 Вт⋅см-2, с CF4-C2H4 плазмой в соотношении 10:1 в течение 15 с. При более низкой мощности (0,2 Вт⋅см-2 и 0,3 Вт⋅см-2) покрытие вначале является гидрофобным, но со временем разлагается. Равномерность нанесения в камере также не является хорошей при такой мощности, так как разложение гораздо сильнее выражено по краям и углам электродов. При использовании 0,4 Вт⋅см-2 и низкого содержания НС CF4 сильно протравливает покрытие, что приводит к снижению технических характеристик, преимущественно - к повышению красно-синего отношения. Это можно видеть в правой части Фиг. 3. Для ограничения скорости травления CF4 увеличивают долю НС и ограничивают мощность.

Красно-синее отношение определяют как соотношение выраженных в процентах коэффициентов отражения при двух различных длинах волн, а именно - при 650 нм (красный свет) и 475 нм (синий свет). Оно проявляется в виде покраснения образца, при этом черный цвет выглядит скорее как коричневый при сильном свете.

При повышении мощности до 0,4 Вт⋅см-2 и поддержании соотношения CF4:C2H4, равного по меньшей мере 8:1, можно за очень короткое время осадить эффективное и стабильное гидрофобное покрытие с минимальным влиянием на значения коэффициента отражения. При испытаниях в условиях выпадения росы обнаруживалось разложение по краям образцов, но наиболее значимым эффектом было образование точечных отверстий вблизи от краев образцов. В целом покрытия оставались гидрофобными в отношении жидкой воды после этого испытания с выпадением росы, что свидетельствует о том, что покрытие оставалось стабильным и на месте.

Микрофотографии, представленные на Фиг. 4, демонстрирую микроструктуру покрытия до (VBX-2 - верхнее изображение) и после (VBX-1 -нижнее изображение) травления. Из этих двух изображений ясно, что после травления нет значительной разницы в крупных элементах (более 10 мкм), однако при более высоком разрешении (Фиг. 1) очевидно, что связующее селективно удалено, что привело к большему обнажению поверхностей частиц пигмента.

Все дополнительные и предпочтительные признаки и модификации описанных вариантов осуществления настоящего изобретения и зависимых пунктов формулы изобретения можно использовать во всех аспектах, указанных в данной публикации. Кроме того, отдельные признаки зависимых пунктов формулы изобретения и дополнительные и предпочтительные признаки и модификации описанных вариантов осуществления настоящего изобретения можно комбинировать друг с другом и взаимозаменять.

Содержание заявки на патент США номер 1716503.6, на основании которой данная заявка претендует на приоритет, и содержание реферата, приложенного к этой заявке, полностью включены в данную публикацию посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ С НИЗКОЙ ОТРАЖАТЕЛЬНОЙ СПОСОБНОСТЬЮ, СПОСОБ И СИСТЕМА ДЛЯ ПОКРЫТИЯ ПОДЛОЖКИ | 2016 |

|

RU2717561C2 |

| ГИДРОФОБНОЕ ПОКРЫТИЕ С УЛЬТРАНИЗКОЙ ОТРАЖАТЕЛЬНОЙ СПОСОБНОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2721531C2 |

| ОКРАШЕННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2006 |

|

RU2439107C2 |

| ИЗГОТОВЛЕНИЕ ПИГМЕНТА | 2006 |

|

RU2443736C2 |

| МАТЕРИАЛ ДЛЯ ОКРАШИВАНИЯ, МАТЕРИАЛ ДЛЯ ПЕЧАТИ И МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ | 2013 |

|

RU2621811C2 |

| ПОКРЫТИЯ ДЛЯ УВЕЛИЧЕНИЯ РАССТОЯНИЯ ОБНАРУЖЕНИЯ ДО ОБЪЕКТА, ОБНАРУЖИВАЕМОГО С ПОМОЩЬЮ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ БЛИЖНЕГО ИНФРАКРАСНОГО ДИАПАЗОНА | 2020 |

|

RU2769893C2 |

| МОДИФИЦИРОВАННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ И ЕГО НАНЕСЕНИЕ | 2024 |

|

RU2839139C1 |

| ПОКРЫТИЯ ДЛЯ УВЕЛИЧЕНИЯ РАССТОЯНИЯ ОБНАРУЖЕНИЯ ДО ОБЪЕКТА, ОБНАРУЖИВАЕМОГО С ПОМОЩЬЮ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ БЛИЖНЕГО ИНФРАКРАСНОГО ДИАПАЗОНА | 2017 |

|

RU2728836C2 |

| ПЕРЛАМУТРОВЫЙ ПИГМЕНТ НА ОСНОВЕ МОНОЛИТНО СФОРМИРОВАННЫХ СУБСТРАТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОГО ПИГМЕНТА | 2016 |

|

RU2685659C1 |

| МНОГОСЛОЙНАЯ ПОКРОВНАЯ ПЛЕНКА И ИЗДЕЛИЕ С ПОКРЫТИЕМ | 2016 |

|

RU2686175C1 |

Изобретение может быть использовано при изготовлении систем визуализации, калибровочных мишеней, контрольно-измерительных приборов, световодов и отражателей. Способ нанесения покрытия включает нанесение суспензии красителя на основу распылением. Суспензия красителя включает равномерно диспергированную углеродную сажу и связующее в растворителе. Массовое отношение красителя к связующему составляет более 40%. Связующее выбрано из гомополимера винилацетата и сополимера на основе винилацетата, винилнеодеканоата и сложных эфиров (мет)акриловой кислоты. Растворитель выбран из этилацетата, ацетона, пропилацетата, бутилацетата, метилэтилкетона, этилизопропилкетона, циклопентанона, 2-гексанона. При нанесении покрытия часть растворителя испаряется, что приводит к получению пористого покрытия плотностью до 0,75 г⋅см-3. Технический результат заключается в снижении отражательной способности покрытия. 13 з.п. ф-лы, 11 ил., 24 пр.

1. Способ нанесения покрытия на основу, включающий следующие стадии:

(i) предоставление суспензии красителя на основе углеродной сажи и связующего в растворителе, причем массовое отношение красителя к связующему составляет более 40%, и краситель равномерно диспергирован в растворителе;

(ii) нанесение суспензии на основу способом распыления, причем часть растворителя испаряется во время стадии нанесения покрытия способом распыления, что приводит к получению на указанной основе пористого покрытия из красителя и связующего; и

(iii) продолжение стадии (ii) до тех пор, пока толщина покрытия не составит по меньшей мере 30 мкм,

при этом указанный краситель не содержит углеродных нанотрубок,

отличающийся тем, что связующее выбрано из гомополимера винилацетата и сополимера на основе винилацетата, винилнеодеканоата и сложных эфиров (мет)акриловой кислоты, растворитель выбран из этилацетата, ацетона, пропилацетата, бутилацетата, метилэтилкетона, этилизопропилкетона, циклопентанона, 2-гексанона, покрытие из красителя и связующего, нанесенное на основу, имеет плотность до 0,75 г⋅см-3, что приводит к образованию пор или полостей, которые действуют как оптические «ловушки», подавляющие отражение света.

2. Способ по п. 1, отличающийся тем, что скорость потока суспензии, наносимой на основу во время стадии (ii), составляет от 0,05 до 2 г/с на см-2.

3. Способ по п. 1 или 2, отличающийся тем, что массовое отношение растворителя к связующему составляет от 2:1 до 14:1.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что испарение растворителя во время стадии (ii) регулируют таким образом, что полученное покрытие имеет полости, размер которых находится в диапазоне от 100 до 700 нм.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что массовое отношение красителя к связующему на стадии (i) составляет более 120%.

6. Способ по любому из предыдущих пунктов, включающий следующую дополнительную стадию:

(iv) плазменное травление покрытия, полученного на стадии (iii), для селективного удаления связующего из структуры покрытия, создавая тем самым дополнительные оптические улавливающие полости и позволяя большему количеству поглощающего красителя подвергаться воздействию поступающих фотонов.

7. Способ по п. 6, отличающийся тем, что плазменное травление осуществляют при плотности мощности, составляющей от 0,05 до 0,3 Вт⋅см-2.

8. Способ по п. 7, отличающийся тем, что плотность мощности равна 0,1 Вт⋅см-2.

9. Способ по любому из пп. 6-8, отличающийся тем, что плазменное травление осуществляют в течение промежутка времени от 60 до 1200 с.

10. Способ по любому из пп. 6-9, отличающийся тем, что плазменное травление осуществляют при давлении, составляющем от 0,1 (13,33 Па) до 2 Торр (266,64 Па).

11. Способ по любому из пп. 6-10, отличающийся тем, что стадию (iv) проводят в присутствии кислорода, смеси O2 и N2 или смеси O2 и Не.

12. Способ по любому из пп. 6-11, включающий следующую дополнительную стадию:

(v) подвергание покрытия, полученного на стадии (iv), воздействию плазмы в реакционной камере в присутствии прекурсора покрытия, который включает фторуглерод, для осаждения гидрофобного покрытия по меньшей мере на часть указанного покрытия.

13. Способ по п. 12, отличающийся тем, что прекурсор покрытия является смесью CF4 и С2Н4.

14. Способ по п. 13, отличающийся тем, что отношение CF4 к С2Н4 составляет от 3:1 до 20:1.

| СN 104861868 B, 01.03.2017 | |||

| СПОСОБ ФОРМИРОВАНИЯ СВЕТОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2014 |

|

RU2566905C1 |

| Способ получения термоотверждаемых полимерных покрытий | 1978 |

|

SU1037845A3 |

| WO 2017033027 A1, 02.03.2017. | |||

Авторы

Даты

2023-02-03—Публикация

2018-10-08—Подача