Изобретение относится к классу измерительных приборов и может быть использовано при разработке и изготовлении датчиков абсолютного давления с высокими метрологическими и эксплуатационными характеристиками.

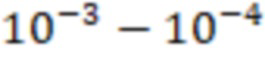

С целью повышения точности и устойчивости датчиков абсолютного давления к воздействию изменения температуры окружающей (измеряемой) среды применяют различные методы: производят вакуумирование опорного объема датчика до уровня высокого вакуума 10-4 мм рт. ст. или компенсацию объемного расширения газа, находящегося в опорном объеме за счет применения различных схем термокомпенсации.

Из предшествующего уровня техники известен датчик абсолютного давления, конструктивно разделенный на две полости, одна из которых является опорным объемом и подвержена вакуумированию путем откачивания воздуха через ниппель и поглощением остаточных газов геттерным узлом до остаточного давления  мм рт. ст.

мм рт. ст.

(SU 1569608 A1, G01L 7/00, опубл. 1990.06.07)

К недостаткам первого метода можно отнести высокую сложность технологического процесса создания вакуума, а так же невысокую надежность, обусловленную потерей метрологических характеристик при натекании газа в опорный объем из-за высокого уровня разрежения в последнем.

Недостатки второго метода – невысокие метрологические характеристики при измерении низких давлений (менее 1 атм), а также необходимость применения дополнительных схем термокомпенсации.

Целью изобретения является повышение точности измерения и срока службы без необходимости создания высокого уровня разряжения в опорном объеме датчика абсолютного давления.

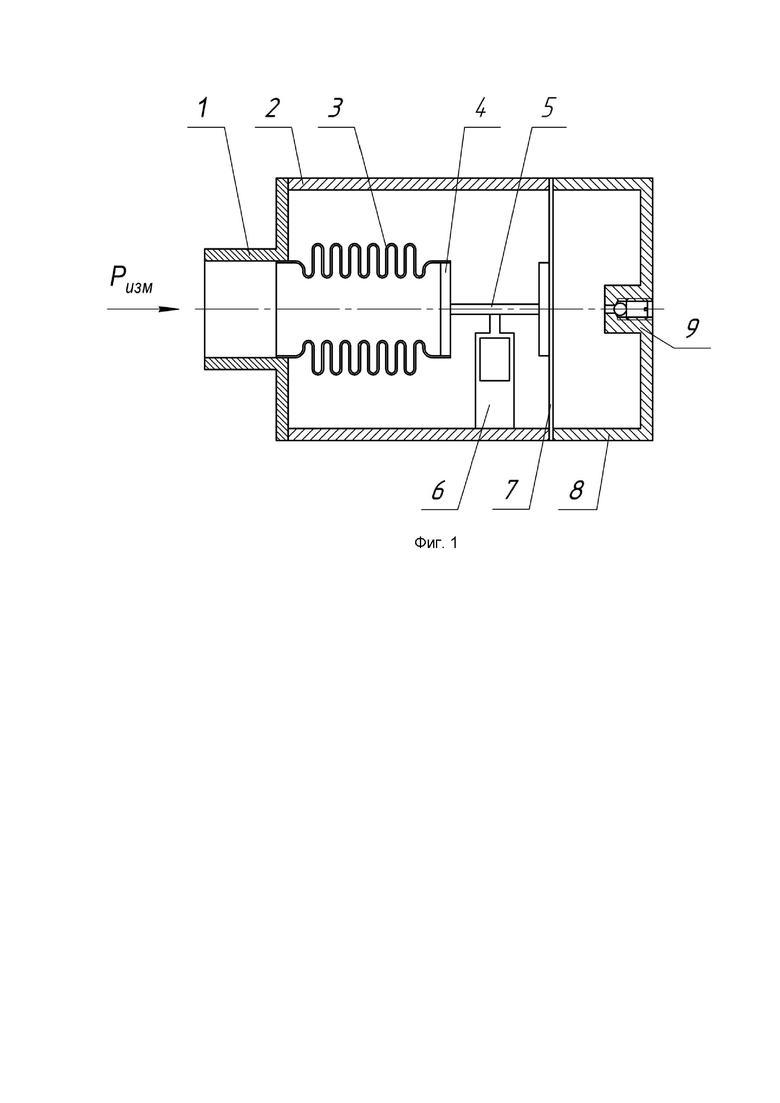

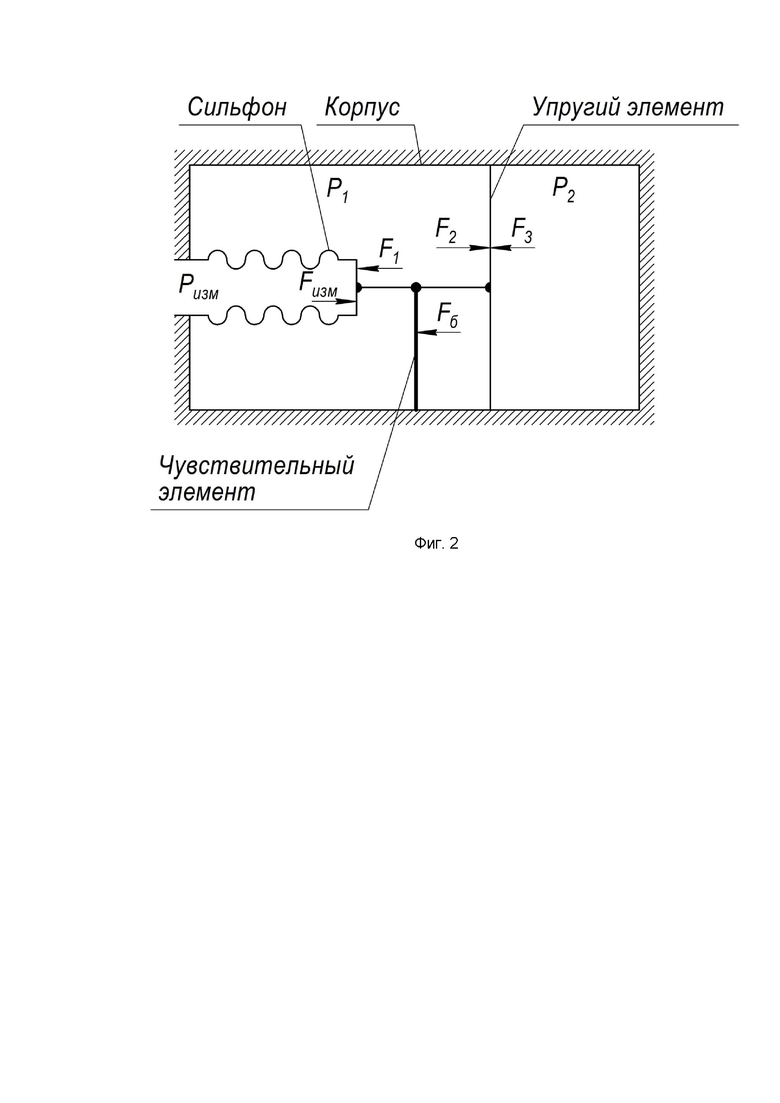

На фиг. 1 представлен датчик абсолютного давления; на фиг. 2 – кинематическая схема датчика абсолютного давления.

Датчик абсолютного давления содержит штуцер (1), через который воздействует измеряемое давление Pизм, воспринимающий элемент (3), выполненный в виде сильфона, соединенный со штуцером (1) с одной стороны и заглушкой (4) – с другой, шток (5), соединяющий заглушку (4), чувствительный элемент (6) и упругий элемент (7), выполненным в виде мембраны, корпус (2), соединяющий штуцер (1) и упругий элемент (7) и камеру разрежения (8), соединенную с упругим элементом (8).

Для изменения давления в камере разрежения служит ниппель 9.

В датчик абсолютного давления, состоящем из трех полостей: воспринимающей (ограниченной штуцером (1), воспринимающим элементом (3) и заглушкой (4)), средней (ограниченной штуцером (1), воспринимающим элементом (3), заглушкой (4), корпусом (2) и упругим элементом (7)) и опорной (ограниченной упругим элементом (7) и камерой разрежения (8)), создают разрежение в опорном объеме через открытый ниппель (9).

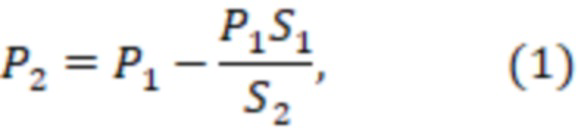

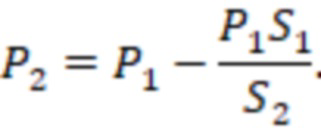

Величина создаваемого разряжения в опорном объеме Р2 определяется по следующей формуле:

где Р2 – давление в опорной полости;

Р1 – давление в средней полости;

S1 – эффективная площадь сильфона (3);

S2 – эффективная площадь мембраны (7).

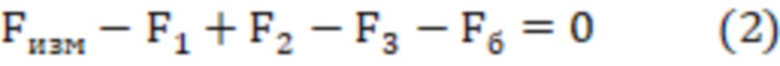

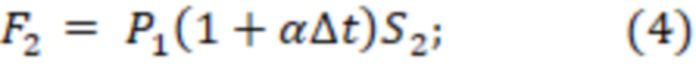

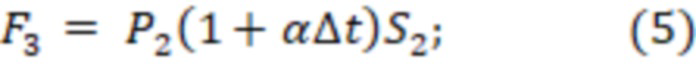

Формула 1 получена из условия равновесия кинематической схемы, показанной на фиг. 2:

где Fизм – сила, приложенная к сильфону от измеряемого давления Pизм;

F1 – сила, приложенная к сильфону от давления в средней полости Р1;

F2 – сила, приложенная к мембране от давления в средней полости Р1;

F3 – сила, приложенная к мембране от давления в опорной полости Р2;

Fб – реакционная сила чувствительного элемента.

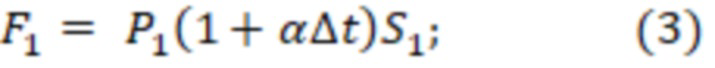

Изменение температуры окружающей среды приводит к изменению давления Р1 и Р2 в средней и опорной полостях датчика и, как следствие, к изменению усилий F1, F2, F3.

где α – температурный коэффициент давления газа;

– изменение температуры газа.

– изменение температуры газа.

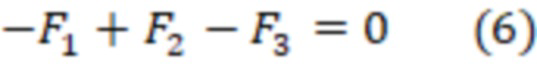

Увеличение точности измерений достигается исключением влияния изменения давлений Р1 и Р2 в средней и опорной полостях датчика, что достигается выполнением условия:

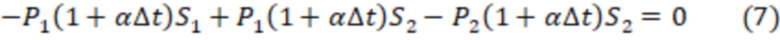

При изменении температуры окружающей среды, с учетом формул 3, 4, 5 формула 6 примет вид:

После преобразования формулы 7 получим следующее выражение:

Таким образом, точность измерения повышается за счет исключения влияния изменения температуры в средней и опорной полостях датчика.

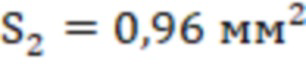

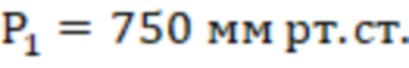

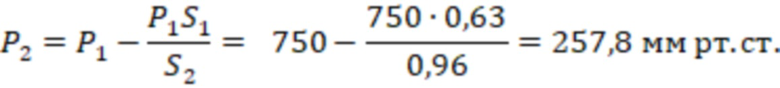

Пример. Применяя параметры конструктивных элементов датчика абсолютного давления такие как: эффективная площадь сильфона  , эффективная площадь мембраны

, эффективная площадь мембраны  , а так же учитывая технологические возможности производства и принимая

, а так же учитывая технологические возможности производства и принимая  рассчитывается необходимое давление разряжения в опорной полости:

рассчитывается необходимое давление разряжения в опорной полости:

Таким образом, увеличение точности измерений и срока службы достигается ограничением полостей датчика конструктивным методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик абсолютного давления и способ его вакуумирования | 1988 |

|

SU1605145A1 |

| Датчик абсолютного давления | 1988 |

|

SU1569608A1 |

| ЕМКОСТНЫЙ ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ | 2001 |

|

RU2237874C2 |

| СИЛЬФОННЫЙ ДИФМАНОМЕТР | 1992 |

|

RU2006012C1 |

| ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ | 2006 |

|

RU2333467C2 |

| ИЗМЕРИТЕЛЬ ДАВЛЕНИЯ И СИЛЫ | 2004 |

|

RU2281469C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРОСТАТИЧЕСКОГО ДАВЛЕНИЯ ДЛЯ КОРРОЗИОННО-АКТИВНЫХ ЖИДКИХ СРЕД | 1996 |

|

RU2100789C1 |

| Волоконно-оптический датчик давления | 2016 |

|

RU2628734C1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК НИЗКОГО ДАВЛЕНИЯ | 2010 |

|

RU2431817C1 |

| ДАТЧИК-РЕЛЕ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2007 |

|

RU2346252C1 |

Изобретение относится к классу измерительных приборов и может быть использовано при разработке и изготовлении датчиков абсолютного давления с высокими метрологическими и эксплуатационными характеристиками. Устройство включает штуцер (1), воспринимающий элемент (3), выполненный в виде сильфона, соединенный со штуцером (1) с одной стороны и заглушкой (4) - с другой, шток (5), соединяющий заглушку (4), чувствительный элемент (6) и упругий элемент (7), выполненный в виде мембраны, корпус (2), соединяющий штуцер (1) и упругий элемент (7) и камеру разрежения (8), соединенную с упругим элементом (7). При этом в нем имеется три полости: воспринимающая, ограниченная штуцером (1), воспринимающим элементом (3) и заглушкой (4), средняя, ограниченная штуцером (1), воспринимающим элементом (3), заглушкой (4), корпусом (2) и упругим элементом (7), и опорная, ограниченная упругим элементом (7) и камерой разрежения (8), в которой создается разрежение через открытый ниппель (9). Технический результат заключается в увеличении точности измерений и срока службы датчика. 2 н.п. ф-лы, 2 ил.

1. Датчик абсолютного давления, включающий штуцер (1), воспринимающий элемент (3), выполненный в виде сильфона, соединенный со штуцером (1) с одной стороны и заглушкой (4) - с другой, шток (5), соединяющий заглушку (4), чувствительный элемент (6) и упругий элемент (7), выполненным в виде мембраны, корпус (2), соединяющий штуцер (1) и упругий элемент (7) и камеру разрежения (8), соединенную с упругим элементом (7), отличающийся тем, что с целью повышения точности измерения и срока службы, в нем имеется три полости: воспринимающая, ограниченная штуцером (1), воспринимающим элементом (3) и заглушкой (4)), средняя, ограниченная штуцером (1), воспринимающим элементом (3), заглушкой (4), корпусом (2) и упругим элементом (7), и опорная, ограниченная упругим элементом (7) и камерой разрежения (8), в которой создается разрежение через открытый ниппель (9).

2. Способ создания опорного объема датчика абсолютного давления, охарактеризованного по п. 1, отличающийся тем, что с целью повышения точности измерения и срока службы в опорной полости создают давление, равное разности между давлением в средней полости и произведением давления в средней полости и отношения эффективной площади сильфона к эффективной площади мембраны.

| Датчик абсолютного давления | 1983 |

|

SU1137360A1 |

| Датчик абсолютного давления и способ его изготовления | 1988 |

|

SU1525506A1 |

| Датчик абсолютного давления | 1988 |

|

SU1569608A1 |

| Полупроводниковый датчик давления | 1977 |

|

SU741075A1 |

| ЕМКОСТНЫЙ СИЛЬФОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2005 |

|

RU2324157C2 |

Авторы

Даты

2023-02-06—Публикация

2021-12-23—Подача