Изобретение относится к области измеительной техники, в частности к атчикам неэлектричёских величин, и ожет быть использовано при разработе и изготовлении датчиков абсолютноо давления.

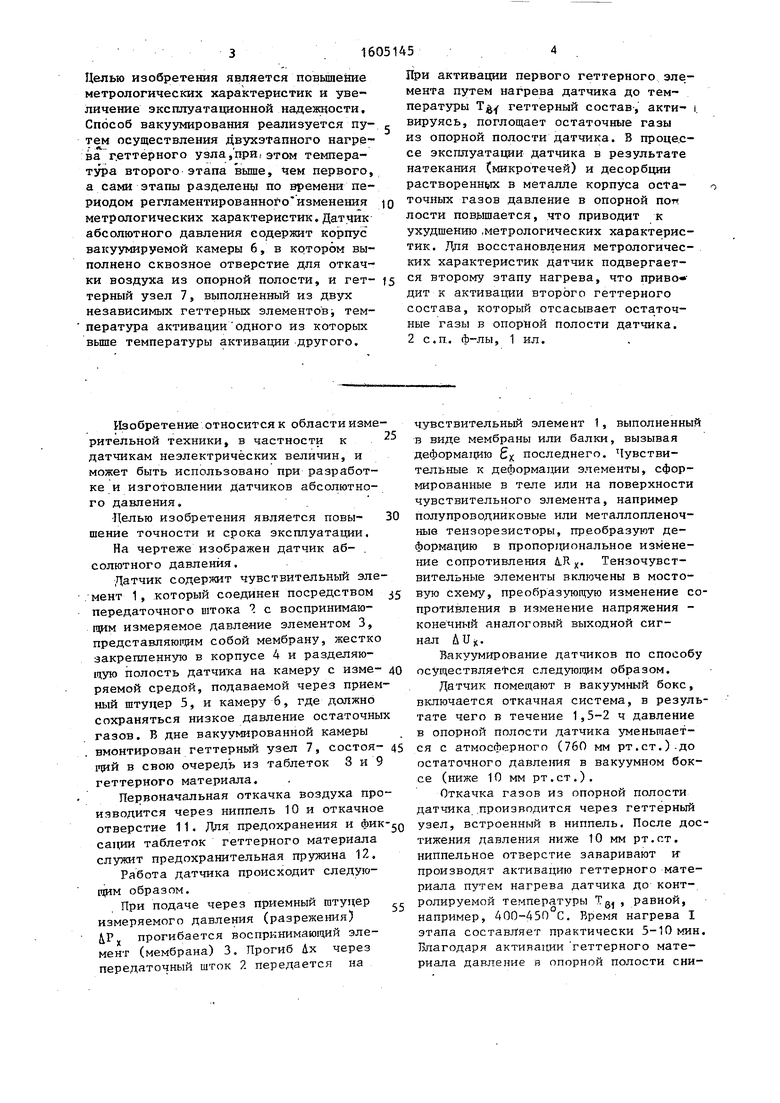

Делью изобретения является новы- 30 ение точности и срока эксплуатации, На чертеже изображен датчик аб- . солютного давления.

Датчик содержит чувствительный эле- мент 1, который соединен посредством передаточного штока с воспринимающим измеряемое давлеяие элементом 3, представляю1чим собой мембрану, жестко закрепленную в корпусе 4 и разделяющую полость датчика на камеру с изме- дО ряемой средой, подаваемой через приемный штуцер 5, и камеру б, где должно сохраняться низкое давление остаточных газов. В дне вакуумированной камеры вмонтирован геттерный узел 7, состоя- 45 ПИЙ в свою очередь из таблеток 8 и 9 геттерного материала.

Первоначальная откачка воздуха производится через ниппель 10 и откачное отверстие 11, Дпя предохранения и сации таблеток геттерного материала служит предохранительная пружина 12. Работа датчика происходит следую- образом.

При подаче через приемный штуцер измеряемого давления (разрежения) прогибается воспринимающий элемент (мембрана) 3, Прогиб Дх через передаточный шток 2 передается на

чувствительньм элемент 1, выполненный в виде мембраны или балки, вызывая деформатщю В последнего. Чувствительные к деформации элементы, сфор- гдарованные в теле или на поверхности чувствительного элемента, например полупроводниковые или металлопленоч- ные тензорезисторы, преобразуют деформацию в пропорциональное измене- 1ше сопротивления U.R . Тензочувст- вительные элементы включены в мостовую схему, преобразующую изменение сопротивления в изменение напряжения - конечный аналоговый выходной сигнал UUjc.

Вакуумирование датчиков по способу осуществляется следующим образом.

Датчик помещают в вакуумный бокс, включается откачная система, в результате чего в течение 1,5-2 ч давление в опорной полости датчика уменьшается с атмосферного (760 мм рт.ст.)-до остаточного давления в вакуумном боксе (ниже 10 мм рт.ст.).

Откачка газов из опорной полости датчика .производится через геттерный узел, встроенный в ниппель. После достижения давления ниже 10 мм рт.ст. ниппельное отверстие заваривают и производят активацию геттерного материала путем нагрева датчика до контролируемой температуры Tg , равной, например, 400-450°С, Рфемя нагрева I этапа составляет практически 5-10 мин Благодаря активации геттерного материала давление в опорной полости сни-

в) перегрузочную температуру, которую

может выдержать чувствительный эле- мепт,

Так как количество остаточных газов, находящихся в опорной полости перед вторым этапом нагрева, невелико, время нагрева при втором этапе выбрано меньше. При этом нижний предел (0,3t) выбирается исходя из условия полной активации материала второго геттера, а верхний (0,4t,) - исходя из допустимого времени нахождения чувствительного элемента при повышенной температуря.

После второго этапа нагрева в результате поглощения остаточных газов

51

кается до 10-5-10 мм рт.ст., что обеспечивает необходимую точность измерения .

В процессе эксплуататщн и хранения датчика в результате микротечей и вьщеления газов с внутренних стенок опорной полости давление в ней повышается. Повьшение давления не может быть скомпенсировано геттерным материалом из-за его насыщения. При возрастании давления в опорной полости до значений, превышающих нижний предел измерения датчика, он уже не может обеспечить необходимой точност измерения (период регламентированного изменения метрологических характеристик) , поэтому датчик подвергается второму этапу нагрева.

В результате нагрева датчика активируется геттерный состав с больпе температурой активагщи, что приводит к снижению давления остаточных газов до уровня, позволяющего проводить измерения с заданной точностью. Температура II этапа нагрева выбираетя в 1,1-1,2 раза больше I. Пределы определены исходя из того,что верхняя граница нагрева (1,2 Т..) определяет

0

1

,

0

5

0

5

0

45 , 6 материалом второго геттера давление в опорной полости снижается до величины 1( мм рт. ст. и менее, в результате чего работоспособность датчика абсолютного давления восстанавливается.

Дополнительным преимуществом датчика является расширение срока его эксгшуатапии.

Формула изобретения

1.Датчик абсолютного давления, содержащий корпус с мембраной, связанной с преобразователем, и образующий с корпусом вакуумированную камеру, в стенке которой выполнено заглушенное с наружной стороны отверстие, сообщенное каналом с первым геттерным элементом., закрепленным в ва- куумированной камере, о т л и ч а ю- щ и и с я тем, что, с целью повышения точности и срока эксплуатации, в него введен второй геттерный элемент, который закреплен в вакуумированной камере и сообщен с каналом с отверстием в стенке корпуса, при этом температуры активации первого и втррого : геттерных элементов различны.

2.Способ вакуумирования датчика абсолютного давления, заключающийся в откачке воздуха из вакуумированной камеры датчика, герметизации отверстия в стенке вакуумной камеры и последующем первом нагреве датчика давления, отличающийся тем, что, с целью повышения надежности вакуумирования, производят второй нагрев датчика давления в течение времени, составляющем 30-40% от времени первого нагрева, при этом температуру второго нагрева устанавливают на 10- 20% вьш1е температуры первого нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик абсолютного давления и способ его вакуумирования | 1988 |

|

SU1668879A1 |

| Способ изготовления датчика абсолютного давления | 1989 |

|

SU1809337A1 |

| Датчик абсолютного давления | 1988 |

|

SU1569608A1 |

| Способ вакуумирования датчиков абсолютного давления и устройство для его осуществления | 1986 |

|

SU1362971A1 |

| Полупроводниковый датчик абсолютного давления и способ его вакуумирования | 1989 |

|

SU1686319A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОГИРОСКОПА | 2019 |

|

RU2712927C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ ГЕРМООБЪЕМА | 1998 |

|

RU2140015C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2023 |

|

RU2813555C1 |

| Ионно-геттерный насос | 1983 |

|

SU1102408A1 |

| ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ, СПОСОБ СОЗДАНИЯ ОПОРНОГО ОБЪЕМА | 2021 |

|

RU2789600C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано при конструировании и изготовлении датчиков абсолютного давления с высокими метрологическими и эксплуатационными характеристиками. Целью изобретения является повышение метрологических характеристик и увеличение эксплуатационной надежности. Способ вакуумирования реализуется путем осуществления двухэтапного нагрева геттерного узла, при этом температура второго этапа выше, чем первого, а сами этапы разделены по времени периодом регламентированного изменения метрологических характеристик. Датчика абсолютного давления содержит корпус вакуумируемой камеры 6, в котором выполнено сквозное отверстие для откачки воздуха из опорной полости, и геттерный узел 7, выполненный из двух независимых геттерных элементов, температура активации одного из которых выше температуры активации другого. При активации первого геттерного элемента путем нагрева датчика до температуры TB1 геттерный состав, активируясь, поглощает остаточные газы из опорной полости датчика. В процессе эксплуатации датчика в результате натекания (микротечей) и десорбции растворенных в металле корпуса остаточных газов давление в опорной полости повышается, что приводит к ухудшению метрологических характеристик. Для восстановления метрологических характеристик датчик подвергается второму этапу нагрева, что приводит к активации второго геттерного состава, который отсасывает остаточные газы в опорной полости датчика. 2 с.п.ф-лы, 1 ил.

| Способ вакуумирования датчиков абсолютного давления и устройство для его осуществления | 1986 |

|

SU1362971A1 |

| г, 01 1, 7/00, 1987. | |||

Авторы

Даты

1990-11-07—Публикация

1988-12-14—Подача