Способ обеспечения глубоководности систем, оборудования и движения транспортных средств в водной среде, по наземным дорожным покрытиям, используется в электрических, масляных, гидравлических, пневматических системах для привода оборудования, а так же гребных винтов и водных колес, для герметизации их подвижных частей, где в качестве рабочего тела, в том числе и балласта, применяются воздух, газ и гидравлические жидкости.

Предназначен для решения проблем глубоководного погружения в жидкие среды транспортных средств, подводных лодок, батискафов, строительной техники, для проведения подводных работ на дне океанов по добыче полезных ископаемых, реставрации размытых пляжей, подводного строительства сооружений, углубления фарватеров.

Краткое описание изобретения

Уровень техники

Уровень развития техники и технологий уже создал условия для освоения морского дна, строительства там различных сооружений, реконструкции размытых пляжей морского и речного побережья, углубления фарватеров и морских портов, путем использования глубоководных, строительных и горнодобывающих транспортных средств, таких как бульдозеры, экскаваторы, буровые установки. Все масляные, и воздушные системы, маслозаполненные устройства частично уже изобретены, накоплен опыт глубоководных погружений. В добыче нефти и газа с больших глубин накоплен опыт эксплуатации насосов, подшипников, и иных уплотнительных устройств. Подводные батискафы уже оснащались гусеничными средствами передвижения по дну. Батискафы «Триеста». Deepsea Chalanger, использовали бензин, синтаксическую пену, и твердый груз, свинец в качестве подъемной силы и балластного вещества, аккумуляторы с мембранами в масле. В научной статье (Л.3) предлагается использовать морскую воду, как рабочее тело для гидросистем.

Проблема глубоководного погружения заключается в том, что давление воды на глубине в 11000 метров в 1076 раз выше атмосферного, что требует: Особой герметизации, материальных затрат при постройке и увеличение веса конструкции транспортных средств. Невозможно использовать обычный воздух как подъемную силу и балласт. На глубине более 600 метров плотность воздуха будет больше плотности воды, возрастает растворимость воздуха в воде, что ухудшает возможности всплывать за счет продувки балластных емкостей воздухом. Подъем затонувших кораблей с этих глубин проблематичен. Патент RU 2222458 C2 от 10.12.2011 года МПК B63B 1/02 B63G 8/24, предлагает использовать пресную воду в качестве подъемной силы для подъема затонувших кораблей. Из-за громадных перепадов давлений свыше Р>1000 кгс/см2, в результате всеобщего сжатия, упругих деформаций, меняются линейные размеры узлов установки подшипников и уплотнительных устройств, появятся несоосность вращения, биения, вибрация, разрушающие; гидромоторы, уплотнительные устройства, ускоренный износ которых, нарушает герметичность систем. Тогда проникшая морская вода через разбитые уплотнительные устройства окажет коррозийное воздействие на внутренние механизмы. Под водой используются в основном маломощные электрические двигатели с редукторами, не способные создавать; большие крутящие моменты и линейные усилия, требующие основательной герметизации при таких перепадах давлений. Гусеничный способ передвижения транспортных средств по дну утяжеляет конструкцию, исключает передвижение в воде, малоэффективен в различных поверхностях дна (ил), и опасен в эксплуатации. Так попадание камня между гусеничным траком и ведущим катком заклинит передвижение, и это на больших морских глубинах приведет к огромным потерям времени и средств. Известен близкий вариант движения транспортных средств с помощью навесного водного колеса, патент RU 2742846 от 24.09.2019, RU 2222458 C2 (КАЛЬКО ИВАН ПЕТРОВИЧ СЕМЕНЮК БОРИС СЕРГЕЕВИЧ), 27.01.2004, RU 2371350 C1 (ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ЦНИИ "КУРС"), 27.10.2009 US 5993273 A1 Они предназначены лишь для плавания по поверхности воды, там лопасти, а не гребни для грунта, прикрепляются с боку к обычному колесу и используется центробежная сила. Этот способ неприспособлен к движению по наземному и подводному грунту. Путь на большую глубину воздушным компрессорам и гидравлическим устройствам пока закрыт. Таким образом, традиционные способы обеспечения глубоководности аналогов: использование бензина, пены, свинца в качестве балласта и подъемной силы, обычных подшипников, каскада уплотнителей, втулок из «Железного дерева», различных смазок и масленок, электродвигателей не маслозаполненных, и редукторов, создание противодавления воздухом и водой на уплотнительных устройствах не совершенны.

Техническая задача решается следующими способами:

Выравниванием давлений внешнего, забортного (воды, или воздуха) и внутренних: Рабочего тела, смазочных жидкостей, газов, электролитов (фиг.3), разделенных преимущественно мембраной (22), на входе в сжимающие устройства, маслонасосы (4), компрессоры (26), в балластных отсеках подводных транспортных средств (45) во всем эксплуатационном диапазоне внешнего (забортного) давления. Возможно использование так же менее эффективных разделяющих жидкостей, или поршней.

Создания минимального, заданного перепада давлений, внутреннего и внешнего, либо забортного, жидких, газообразных веществ, на разделяющее их уплотнительное устройство, усилиями пружины и давления упомянутых веществ на мембрану разделяющего их устройства (38 Фиг.1, 51 Фиг.7).

Это один из способов осуществления автоматической зависимости внутреннего от забортного, или внешнего давлений жидких, газообразных веществ на разделяющих их уплотнительных устройствах в арифметической прогрессии. Забортное давление- это давление воздуха или воды за бортом при погружении, а внешнее давление это меньшее давление жидких, газообразных веществ на уплотнительном устройстве, разделяющих давлений упомянутых веществ.

Необходимость в минимальности упомянутого перепада обусловлена 2 условиями:

- Давление смазочных веществ на уплотнительное устройство должно быть выше внешнего или забортного давления, чтобы вода не проникала через уплотнительные устройства.

- Слишком большой перепад давлений будет способствовать просачиванию смазочных материалов в водную среду, что повлечет повышенный расход смазочных материалов и экологическое загрязнение окружающей среды.

Могут быть использованы иные варианты обеспечения зависимости давлений в арифметической прогрессии. Как пример, использование более жесткой по упругим деформациям мембраны без использования пружины. Тогда заданная упругость мембраны заменит упругость пружины. Перепад давления может также создать маслонасос.

Применения свойств 3 фаз состояний газообразного, жидкого и сверхкритического, преимущественно Углекислого газа и Этана, возможно в их пропорциях, в качестве газа рабочего тела, в том числе для создания подъемной силы и балласта, у которых критическая температура (t=31-32С) немного выше температуры воды на глубинах моря (фиг.5). Чем меньше разница между критической температуры газа и температуры воды на глубине, тем меньше затраты по подогреву упомянутого газа. Хотя для атомных подводных лодок критическая температура в t=400С не является проблемой. Возможно, найдутся и другие газы для использования с заданными параметрами по критической температуре и давлению, для: Погружения, всплытия, изменения глубины плавания под водой, подъема грузов, техники с морских глубин, а так же и в качестве рабочего тела для пневмогидравлического оборудования подводных работ и приводов оборудования.

Использованием заданного по усилиям, равномерным по площади, прижатия стенок уплотнительного устройства к трущимся деталям, заданными перепадами давления несжимаемой жидкости внутри самого уплотнительного устройства (51) с наружными давлениями, где давление несжимаемой жидкости образуется сложением давлений рабочего тела и пружины (66)на мембрану (67) разделяющих их устройства.

Образуется за счет:

- Создания минимального заданного перепада давления несжимаемой жидкости внутри и с наружи самого уплотнительного устройства, образованного относительным давлениями рабочего тела и пружины (66 Фиг.7) на мембрану (67). При этом абсолютное давление рабочего тела Рм будет иметь арифметическую прогрессию от забортного давления. Перепад давления можно отрегулировать давлением гайки на пружину. Минимальным считать такой перепад давления, когда рабочее тело не будет просачиваться, через уплотнительное устройство.

- специальными канавками (53 Фиг.7), определяющих характер деформаций и прижатия стенок уплотнительных устройств под действием давления несжимаемой жидкости.

Для такого способа регулировки давлений возможно использование нескольких технических решений; поршней, несжимаемой жидкости, столба, электромеханического способа с датчиками и насосами, воздушной системы и т.д. Но наиболее дешевыми и удобным будут в использовании гибкие прочные мембраны, с шайбами и пружинами, (38), регулировочными гайками при необходимости. Использование покрытий устройства материалами с минимальными коэффициентами трения скольжения, уменьшит их износ.

Поэтапным снижением высоких значений перепадов давления рабочего тела до минимального по отношению к внешнему, забортному внутри многополостного уплотнительного устройства (59 Фиг.9). Практически предложен способ разделения уплотнительного устройства (59)несколькими многовитковыми пружинами (58) на полости с рабочим телом для поэтапного снижения давления рабочего тела до заданного. Пружины (58) еще прижимают стенки уплотнителя к стенкам герметизирующих частей механизмов, а для отвода излишков просочившегося рабочего тела из одной из полостей в линию низкого давления имеется слив (68 Фиг.9). Использование многополостных уплотнительных устройств для поэтапного снижения высокого давления при вращательном движении и линейных перемещениях, защитит также от упругих деформаций от всестороннего сжатия забортным давлением, изменений температурного режима их работы за счет компенсирующих упругих деформаций самого уплотнительного устройства.

Использование устранения несоосности вращения и биений, путем автоматического аксиального перемещение конусообразного подшипника(62) для сохранения зазоров между неподвижными (61) и подвижными (64) конусообразными частями узлов вращения, давлением пружины(65) и регулировочной гайки (60). При возникновении упругих деформаций от всестороннего сжатия на большой глубине, пружины (65) будет перемещать подшипники на уменьшение, образовавшихся зазоров между неподвижными и движущимися частями вращающихся механизмов. При уменьшении забортного давления, уменьшенные упругие деформации будут перемещать подшипники (62) в обратную сторону, не допуская несоосности, биений при их вращении.

Перемещения транспортные средства по берегу, дну или в воде с помощью вращения гребней (49 фиг.14) водного колеса (9), убирающихся вовнутрь упомянутого колеса, и используя балластную систему для регулирование давления колес на грунт в воде и глубины погружения транспортного средства в водную среду.

Достижения максимальных тяговых усилий транспортных средств путем; повышения сцепления с подводными грунтом, илом, песком, камням, наземным дорожным покрытиям, за счет использования ведущей 4-х колесной системы с убирающимися гребнями и регулировкой давления на грунт балластной системой, для плавания подводного и в водоизмещенном варианте использования (Фиг.19, Фиг.5). Применение сменных расходных элементов (47, 48, 49 Фиг.14) повысит надежность, работоспособность, снизит затраты.

Техническим результатом следует считать:

Быстрая адаптацию масляных, пневмогидравлических, электрических, балластных систем, и уплотнительных устройств к любой глубине погружения: Подводных лодок, батискафов,(39) глубоководной строительной, горнодобывающей техники, бульдозеров (33), экскаваторов (34), грузовиков, буровых установок спасательных и научно-исследовательских станций, роботов; для добычи полезных ископаемых, реставрации размытых пляжей, углубления фарватеров и русла рек (фиг.5),

Компенсация упругих деформаций, биений вращающихся механизмов от всестороннего сжатия на больших глубинах погружения.

Универсальность использования гребней водных колес для перемещения транспортных средств, (бульдозеров, экскаваторов…) по наземным дорожным покрытиям, морскому дну и для перемещения в воде (Фиг. 4, 5, 14-19).

Использование в качестве рабочего тела, оборудования и систем, балласта и подъемной силы разных фазовых состояний газов в подводных транспортных средствах. Создание нового способа поднятия затонувших кораблей и полезных ископаемых с любой глубины и глубоководных всплывающих самодвижущихся мин, путем использования фазовых состояний упомянутых газов.

Краткое описание чертежей и рисунков

Рисунки:

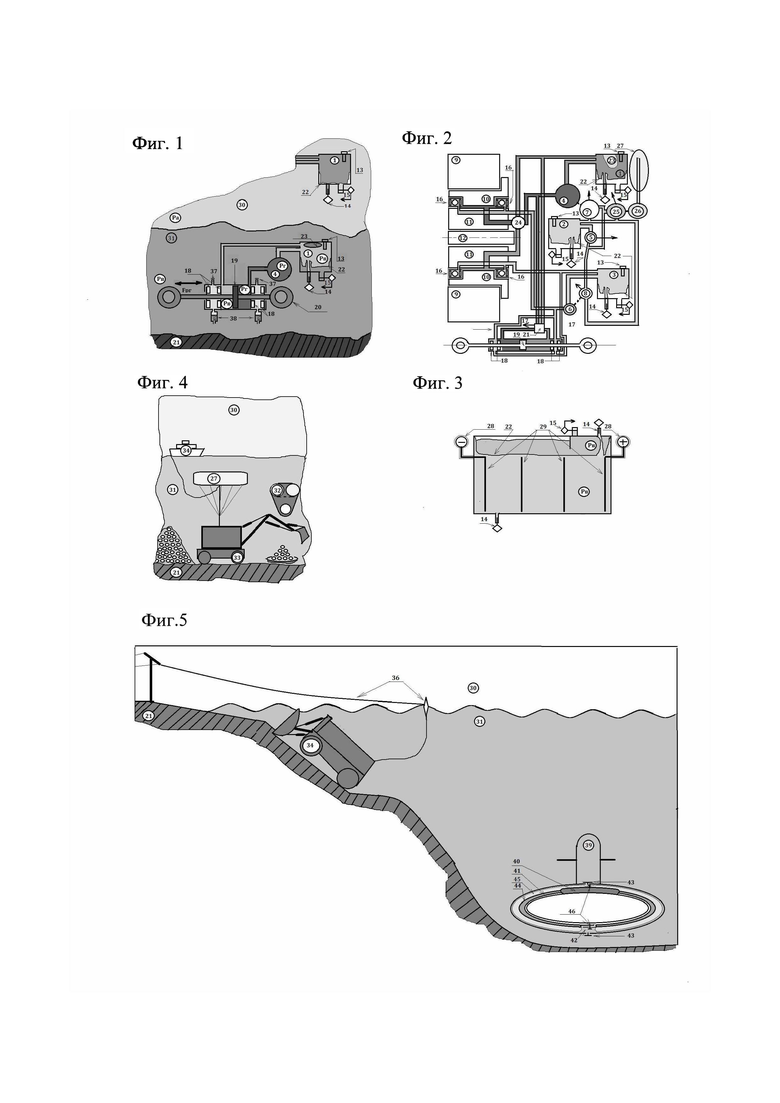

Фиг. 1 - Упрощенная схема работы гидросистемы циркуляционного типа, мембраны (22) бака рабочего тела(1) в 2-х режимах работы. Верхняя часть рисунка при эксплуатации транспортного средства в наземных условиях, (отсутствие воды в масляных баках). Нижняя часть рисунка в подводных условиях эксплуатации. (Вода уже потеснила рабочее тело в баке). Использование маслобака (38)в замкнутой системе смазки.

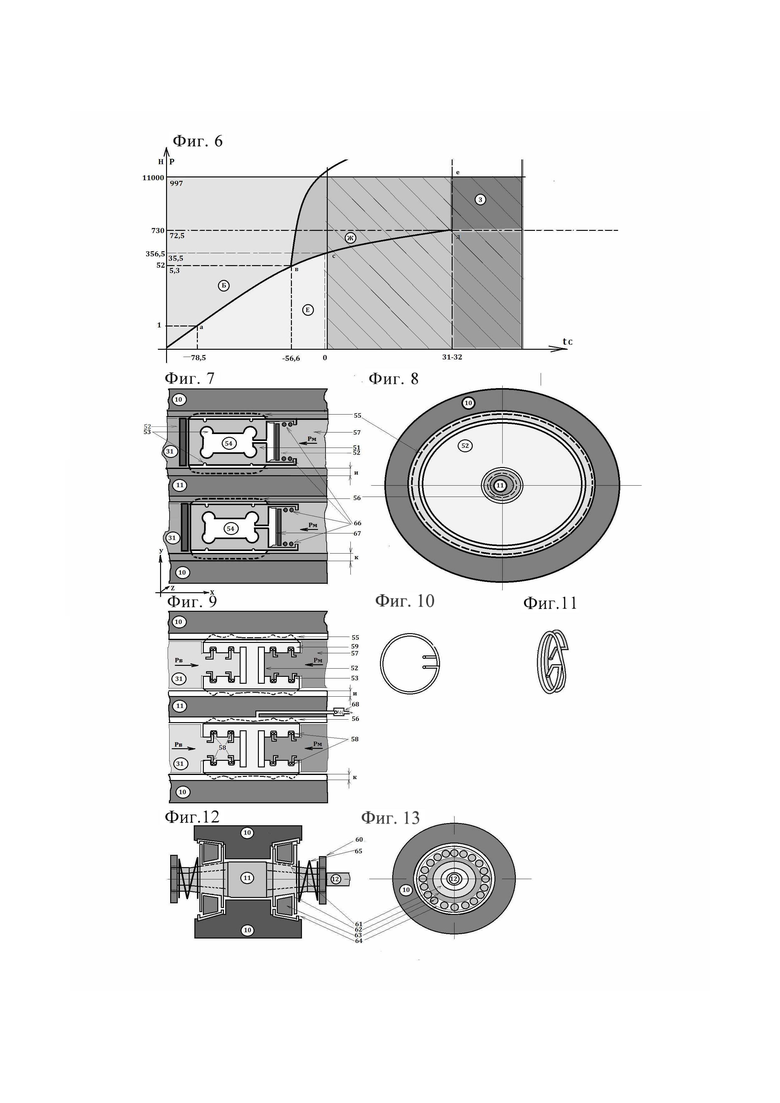

Фиг. 2 - Принципиальная упрощенная схема совместной работы циркуляционных маслосистем смазки, пневмогидравлических и маслозаполненных устройств.

Фиг. 3 - Рисунок глубоководного жидкостного аккумулятора после погружения на глубину.

Фиг. 4 - Добыча полезных ископаемых со дна моря, эвакуация с использованием аварийного мешка (27), 2-х подъемных мешков всплывающего и грузящегося в виде кольца (32)для подъема в мешке руды (33) на поверхность моря, атомохода (34)с электрокабелем для питания горнодобывающих техники и оборудования.

Фиг. 5 - Работа подводного пневмогидравлического бульдозера (33) по реставрации пляжей, либо углубления фарватера с электропитанием по кабелю. Атомная Подводная лодка (39) в погруженном состоянии.

Фиг. 6 - Диаграмма Фазовых состояний упомянутых газов с критической температурой t=31,1C для углекислого газа (СО2), t=32C для Этана (С2Н6). Оси: Н в метрах. Р давления в кгс/м2 и температуры в градусах Цельсия. Все цифры ориентировочные.

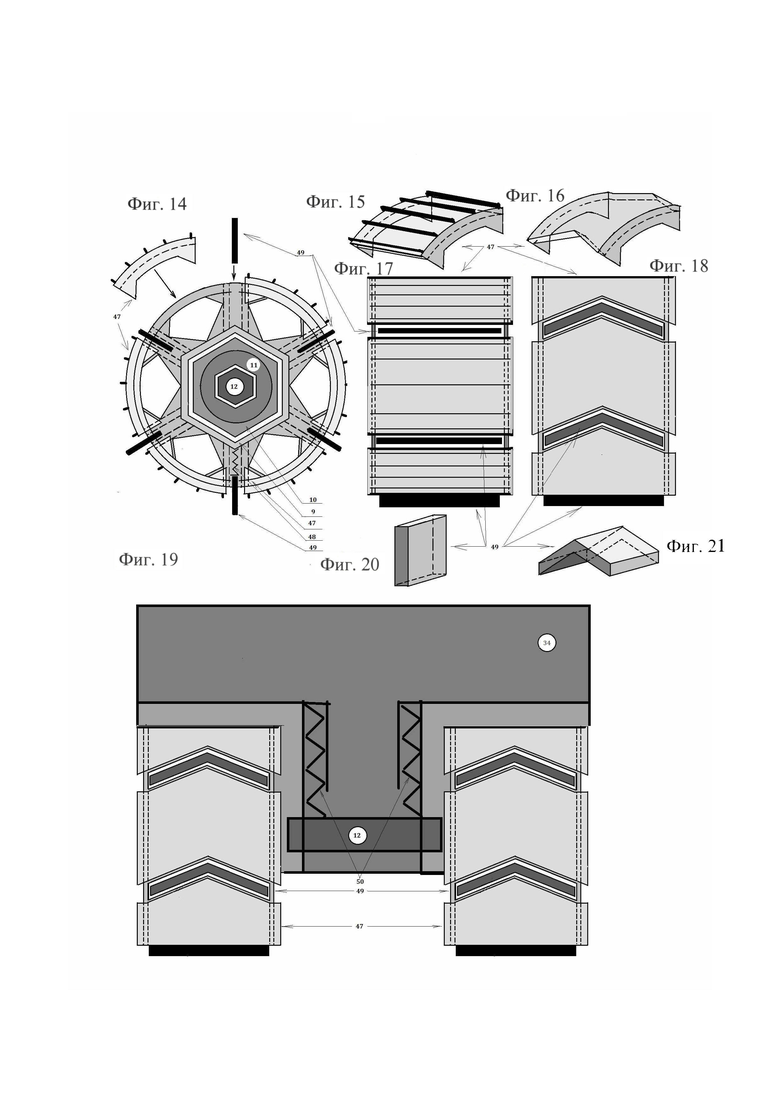

Фиг. 7 - Смазочный узел в разрезе. Работа уплотнителя с несжимаемой жидкостью внутри, вариант №1.

Фиг. 8 - Вид сбоку смазочного узла (Фиг. 7).

Фиг. 9 - Смазочный узел в разрезе. Работа многополостного уплотнителя, вариант №2.

Фиг. 10 - Вид сверху; уплотнительная удлиненная пружина, имеющая более одного витка. Компенсирует линейные изменения от всестороннего сжатия. Увеличивают площади давления на стенки, уравнивают изгибающие моменты по периметру пружины. Излишнее давление пружины будет увеличивать износ. Пружина по внешнему периметру сальника работает на распрямление, прижимая уплотнительное устройство к верхней вращающейся части гидромотора, а по внутреннему периметру друга пружина работает на сжатие, прижимая к неподвижной части.

Концы пружин для удобства монтажа имеют 2 изгиба, один в сторону центра окружности пружины, другой в направлении оси вращения.

Фиг. 11 - Объемное изображение; уплотнительная удлиненная пружина, имеющая более одного витка.

Фиг. 12 - Компенсационное устройство устранения несоосности в узлах вращений.

Фиг. 13 - Компенсационное устройство (фиг. 12). Вид с боку в разрезе.

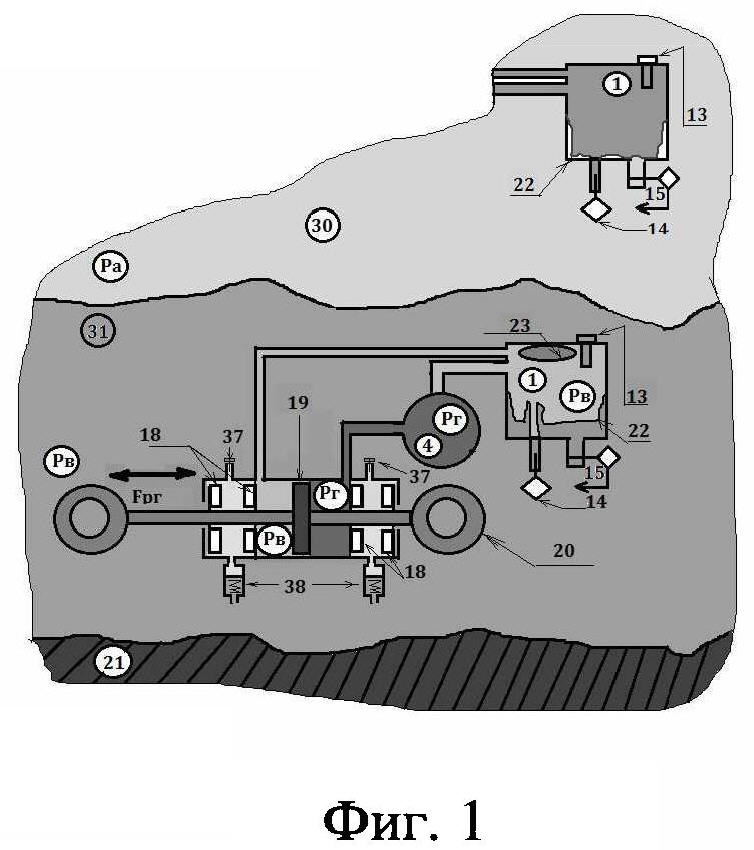

Фиг. 14 - Вид с боку колеса с убирающимися сменными гребнями (49)и съемными металлическими траками или резино-пластиковыми накладками.

Фиг. 15 - Съемный, расходный металлический трак или резино-пластиковая накладка с дополнительными мелкими гребнями.

Фиг. 16 - Съемный, расходный металлический трак или резино-пластиковая накладка под гребни (47) углового типа (фиг. 18).

Фиг. 17 - Колесо в сборе с накладками с дополнительными мелкими гребнями.

Фиг. 18 - Колесо в сборе с гладкими накладками с дополнительными гребнями, угловатого типа.

Фиг. 19 - Транспортное средство, подводный бульдозер с колесами с накладками с дополнительными гребнями, угловатого типа.

Фиг. 20 - Гребень в виде пластины.

Фиг. 21 - Гребень угловатого типа.

Части и системы:

Баки:

Бак сбора пневмогидравлического рабочего тела.

Бак сбора трансформаторного масла.

Бак сбора масла маслосистемы.

Насосы

Маслонасос рабочего тела системы пневмогидравлических устройств соединен валом с маслонаполненным электродвигателем (7).

Маслонасос трансформаторного масла.

Маслонасос системы смазки, который соединен валом с Электродвигателем (8).

Маслозаполненный электродвигатель пневмогидравлической системы.

Маслозаполненный электродвигатель системы смазки.

Пневмогидравлические приводы:

Водное колесо с пневмогидравлическим приводом наземно-водного транспортного средства в (фиг.7), либо как привод винта водного средства, барабан тросовой лебедки и т.д. в (фиг.2).

Подвижная часть пневмогидравлического двигателя.

Неподвижная часть пневмогидравлического двигателя.

Неподвижна ось транспортного средства, круглой, квадратной, или шестигранной формы.

Другие детали.

Механическая крышка баков (1, 2, 3 фиг. 2). Может содержать фильтр, контейнер с абсорбирующим веществом и различными добавками…

Механический сливной кран. Может оснащаться магнитом для сбора металлической стружки. Слив просочившейся морской воды, анализ герметичности системы и необходимости регламентных работ.

Патрубок для заполнения баков (1, 2, 3 фиг. 2) водой при погружении. При всплытии и выезде на берег вода стекает из бака самотеком. На патрубке установлены защитная сетка от морских обитателей, аварийный, нормально открытый перепускной электроклапан с электроразъемом и предохранительным клапаном от запредельного давления. В варианте с разделительной несжимаемой жидкостью вместо мембраны должен иметь поплавковый клапан, не допускающей слива разделительной жидкости.

Условное изображение компенсационного устройства, подшипника (для подводных колес) с механизмом компенсации линейных упругих деформаций при всеобщем сжатии с 2 уплотнительными устройствами, с системой смазки в сборе (Фиг. 2).

Электрогидрокраны управляющие гидроцилиндрами. Обеспечивает вращение прямое и обратное, стопорение, прямолинейные движения штоков цилиндра.

Уплотнительные устройства гидроцилиндра.

Поршень гидроцилиндра.

Гидроцилиндр (фиг. 1).

Дно берега, водоема, моря.

Мембрана предназначена для разделения воды и масла, выравнивания давлений масла и внешнего, забортного. Изготовлена из гибкого маслостойкого материала, имеет сосок для слива масла через механический сливной кран (15). Возможна, замены мембраны несжимаемой, химически не активной, разделительной жидкостью с соответствующей плотностью, чтобы разделять жидкости.

Мешок с воздухом, газом из прочной гибкой ткани в баках.

Управляющий электрогидрокран. Обеспечивает вращение прямое и обратное, торможение и нейтральную скорость вращения.

Маслозаполненный электродвигатель рабочего тела, балластной системы, соединен валом с компрессором, маслонасосом (26)

Узел: Компрессор пневмогидравлической системы с электрокранами управления наполнения мешка (27) и баллонами для хранения сжатого воздуха или упомянутого газа в разных фазовых состояниях.

Дополнительны, аварийный надувной мешок для упомянутого газа или воздуха, из прочной гибкой ткани.

Изолированные провода и клеммы контактов аккумуляторов «+» и «-».

Решетки аккумулятора, условное изображение.

Воздушная среда эксплуатации маслосистем.

Подводная среда эксплуатации маслосистем.

Надувной мешок в виде кольца с баллоном сжатого воздуха или упомянутого газа для подъема руды зависимости от глубины.

Глубоководный экскаватор.

Атомоход с кабелем электропитания для горнодобывающей техники.

Глубоководный бульдозер, амфибия.

Кабель электроснабжения с поплавками от береговой линии электропередач до бульдозера.

Тавотница для напрессовывания смазочных веществ.

Маслобак с запасом смазки, мембраной, шайбой, пружиной, отверстием для входа забортной воды с возможностью напрессовывания смазочных веществ. Задает заданный перепад давлений в маслобаке перед внешним забортным давлением.

Атомная подводная лодка.

Теплоизолированный баллон высоко давления упомянутого газа. В нем находится термоэлемент, нагревающий газ выше 32 градусов Цельсия и возможно, компрессор, который закачивает упомянутый газ в фазовых состояниях газо- или жидкообразного из балластной емкости (41,) балластного отсека (45). Электроклапан заполняет балластную емкость (41) упомянутым газом.

Сдутая балластная емкость для упомянутого газа из гибкой мембраны, разделенная с водой.

Часть Балластной емкости, где мембранный мешок сдут и вода заполняет всю оставшуюся емкость.

Электромеханические клапана предназначены для срочного погружения подводной лодки. В боевом походе обычный воздух закачивается после всплытия для поддержания плавучести, а специальное вещество откачивается из балластных емкостей (41). При открытии клапанов предварительно закаченный воздух вытесняется забортной водой. Подводная лодка быстро погружается. Закрытие клапанов при погружении на максимальную глубину снизит нагрузки на основной корпус и могут быть использованы при аварийном всплытии и ремонте на море.

Гибкая мембрана образует балластную емкость и разделяет забортную воду и упомянутый газ в разных фазовых состояниях. Балластные емкости для удобства ремонта и замены, соединяются креплениями (46) вокруг корпуса лодки.

Балластный отсек.

Крепления, стягивающие балластную емкость вокруг обоих бортов подводной лодки балластного отсека (45).

Расходники:

Металлические или резиновые накладки, траки на колеса с мелкими гребнями или без них.

Пружина, скрепляет гребни (49) с колесом (9). На фиг. 7 изображена только одна пружина, поскольку гребни могут работать и без пружин. При работе без пружин будет выше уровень шума и износ гребня.

Металлические гребни: прямоугольного, дугообразного или углового типа. Вставляются и фиксируются в специальные полости мотор-колеса. Эффективность и прочность дугообразных или углового типов гребней будет выше, но усложнит изготовление.

Пружины амортизаторов транспортного средства.

Вариант №1 исполнения уплотнителя с несжимаемой жидкостью внутри для оси перемещения (гидроцилиндра) и по оси вращения гидромотора. На оси может быть несколько таких уплотнительных устройств.

Шайбы уплотнителя из твердого материала. Задают линейный характер изменений границ уплотнителя в заданном направлении по осям (Y и Z) при воздействии всестороннего сжатия, в том числе по оси (Х).

Канавки уплотнительных устройств, определяют места и площадь прижатия границ уплотнителя к движущимся частям.

Несжимаемая жидкость, закачанная внутрь уплотнительного устройства, сжатая пружиной (66 Фиг.7) до заданного перепада давления.

Граница изменений расстояний до стенок конструкции по внешнему диаметру уплотнительного устройства в результате всестороннего сжатия, изменения температуры.

Граница изменений расстояний до стенок конструкции по внутреннему диаметру уплотнительного устройства в результате всестороннего сжатия, изменения температуры.

Масло, твердая смазка, находящаяся под давлением с минимальным перепадом относительно забортного давления.

Удлиненные пружины, содержат более одного витка. Обеспечивает поэтапное снижение высокого давления. Могут оснащаться пружинами с разной силой упругости.

Уплотнительное устройство вариант №2, для поэтапного понижения давления рабочего тела по осям: Перемещения (гидроцилиндра) и вращения гидромотора. Изображены 4 пружины. Количество пружин, может быть несколько.

Гайка регулирует силу поддавления пружины (Фиг.12).

Вал неподвижной части гидромотора исполнен на конус.

Подшипник. Неподвижная часть имеет внутренний и внешний конус.

Роликовый каток подшипника, конусообразный.

Подшипник. Подвижная часть.

Пружина. Прижимает подшипник к неподвижному валу (61) и подвижной части(10).

Пружина уплотнителя вариант №1. Прижимает через шайбу мембрану, создавая давление несжимаемой жидкости внутри уплотнительного устройства.

Мембрана разделяет масло и несжимаемую жидкость уплотнителя вариант №1.

Трубопровод с обратным клапаном (условное изображение) сливает рабочее тело, просочившееся в эту полость уплотнителя в линию низкого давления масла, создавая заданный минимальный перепад давления рабочего тело перед забортным давлением.

Обозначения

(Ра) - внешнее давление атмосферы,

(Рв) - внешнее забортное давление воды на глубине,

(Рг) - полное давление маслонасоса. Рг=Рв+ΔР, где ΔР - приращение, (перепад), давления масла нагнетающим маслонасосом, или компрессором.

Стрелки на схемах указывают подключение проводов электропитания (15, 8, 5, 7).

(и) Линейная упругая деформация диаметра неподвижной части пневмогидравлического двигателя (11), обусловленная всесторонним сжатием на больших глубинах и температурными перепадами. Компенсируется уплотнительными устройствами.

(к) Линейная упругая деформация диаметра подвижной части пневмогидравлического двигателя (10), обусловленная всесторонним сжатием на больших глубинах и температурными перепадами. Компенсируется уплотнительными устройствами.

Диаграмма (фиг.6) Зоны фазовых состояний углекислого газа:

(Е) - Пар. Используется в качестве подъемной силы в балластных емкостях до глубины Н>356,6м.

(Б) - Сухой лед. Не используется.

(Ж) - Жидкость. Точки (в, с, д), где упомянутый газ используется в качестве подъемной силы в балластных емкостях на глубинах ниже Н<356,6м. При температурах ниже t<31-32С не способна перейти в сверхкритическое состояние.

(З) - Сверхкритическое состояние (перегретого пара), только при температуре t>31-32С возможно сжатие. Используется в баллонах (40) для хранения. В таких условиях плотность упомянутого газа больше плотности соленой воды, поэтому служит балластным грузом для погружения.

Зона, заштрихованная косыми линиями. Эксплуатационный диапазон транспортных средств, механизмов и устройств по глубине погружений Н=0-11000 метров (до дна Марианской впадины). Изменение фазового состояния: По температуре t=0-31C упомянутый газ в балластных емкостях (41) и мешков на глубине ниже 356 метров будет жидким.

Характерные точки фазовых состояний газов специальных веществ (фиг.6):

(а) Температуры замерзания t=-78,5С, изменение фазовое состояние углекислого газа в сухой лед.

(в) Тройная точка, Н=52м, t=-56,6С, Р=5,3 кгс/м2, где возможно образования льда, жидкости и газа.

(с) Точка Н=356,6м, где при t=0C, где при погружении будет в балластных емкостях (41, 45) начнется смена фазового состояния упомянутого газа из газообразного в жидкое. При этом газ в этих состояниях будет иметь подъемную силу.

(д) При t>31-32C, и давлении Р>72,5 кгс/м2, вещество в баллонах(40) переходит в сверхкритическую фазу,(перегретый пар), где сжатие будет возможно до плотностей намного выше жидкой фазы газов и соленой воды. Такой газ в баллонах станет уже балластом.

(е) Верхней границы сверхкритического фазового состояния упомянутого газа, ограниченный глубиной Марианской впадины.

Описание работы систем, устройств и способов применения.

Пневмогидравлическая, предназначена для обеспечения работы гидравлических и пневматических устройств.

Система смазки трущихся деталей, циркуляционного (фиг.2) и замкнутого (фиг.1) типа. Предназначена для смазки трущихся деталей и поддержания минимального давления на уплотнительных устройствах в гидравлических и пневматических системах, относительно забортного давления.

Система маслозаполненных устройств циркуляционного и замкнутого типов. Предназначена для смазки, и охлаждения маслозаполненных устройств (трансформаторов, реле, обмоток двигателя) и т.д. Система низкого давления циркуляционного типа, автоматически создает минимальный перепад давления на уплотнительных устройствах относительно забортного давления. Система замкнутого типа создает минимальный перепад маслобаками (38).

Пневмогидравлическая система состоит из замкнутой балластной системы (фиг.5), где упомянутый газ перепускается и откачивается в балластные баллоны (40) высокого давления. Имеются шланги, пневмогидро оборудование; компрессор с маслозаполненным электродвигателем, электрические краны управления. Жидкий этан позволяет работать пневмогидравлической системы без смазки на морском дне. Углекислый газ более легкий и безопасен при работе по реставрации размытых морских пляжей. Возможны их пропорции для смазки без масла и повышения безопасности. Система предназначена для:

- Регулирования водоизмещения, давления на грунт транспортными средствами при работе на морском дне, погружения и всплытия.

- Устойчивости транспортных средств в пространстве; при перемещениях по дну, на погружении и всплытии.

- Обеспечения работы пневмогидравлического оборудования и устройств.

- Аварийного повышения давления в маслобаках за счет наполнения мешка (23).

Обеспечивается балластными; баками, емкостями, мешками, соединенными с компрессором, который способен откачивать вещество в газообразных и жидких фазах. Выравнивание давлений вещества и забортной воды адаптирует условия работы компрессора.

Электрическая система. Предназначена для обеспечения работы других систем. Состоит из Аккумуляторов (фиг.3), маслозаполненных: Электродвигателей (7, 8 и 25), электроклананов (15) и электрогидрокранов (17), различные датчиков и преобразователей энергии, системы управления и мониторинга, средств дистанционного управления и связи, автопилота, способных работать при больших давлениях всестороннего сжатия.

Способ выравнивания давление маслосистемы (Фиг.1 и 2).

Для циркуляционной масляной системы во время нахождения транспортного средства на берегу Давление масла (Рм) сильнее давления воздуха (Ра). Мембрана (22) лежит на дне баков.

При погружении в воду. Давление воды больше давления масла Рв>Рм, мембрана поднимется вверх до тех пор пока не уравновешиваются Рв=Рм. Тогда маслонасос будет создавать перепад давления (ΔР), независящий от глубины погружения, что обеспечит его работу на любой глубине погружения. Далее система смазки создаст минимальный перепад давления на последнем уплотнительном устройстве, не допуская воду к сальниковым устройствам на больших глубинах.

Для замкнутой маслосистемы (Фиг.1). Любые трущиеся детали под морской водой в условиях больших изменений в глубине погружения должны быть смазаны, иметь необходимый запас масла и минимальный перепад давления на уплотнителях перед внешним давлением забортной воды. При использовании специальных веществ в сверхкритической фазе в качестве рабочего тела пневмогидро инструмента, необходимо учитывать изменение их химических свойств по влиянию на уплотнители и смазку. Перед эксплуатацией в тавотницу (37) под давлением впрессовывается разогретая смазка. Заполняя всю плоскость. После застывания она несколько твердеет. При погружение давление воды и сила пружины маслобака (38) давит на шайбу и гибкую мембрану, сдавливая смазку до минимального перепада давления. Здесь упругость пружины определяет размер перепада давления автоматически. По мере расхода смазки мембрана перемещается вверх, добавляя смазку к трущимся деталям, и сохраняя минимальный перепад давления в заданных пределах.

Аналогично по всем вышеупомянутым масляным системам (фиг.2) Маслонасосы маслосистем; будут создавать минимальный постоянный перепад давления масла на сальниках трущихся деталей, что существенно увеличит их надежность и уменьшит износ, упростят производство глубоководных транспортных средств, сократит расход масла для смазки трущихся деталей. Здесь, чем меньше перепад давлений на уплотнительном устройстве и выше вязкость масла, тем меньше расход масла системы смазки через уплотнители. При работе на берегу в безвоздушной масляной системе возможно разрушающее температурное расширение масла. Для нейтрализации температурных расширений масла следует использовать легкосжимаемый, воздушный мешок (23) из прочной гибкого материала. Возросшее давление масла сожмет воздух в мешке, увеличив рабочий объем баков. Давление перестанет расти.

Если мембрана даст течь, вода просочится в бак и абсорбенты не справятся, то соберется тонкой плоскостью замкнет электрические контакты. По достижению некоторого уровня, аварийный клапан (15) следует прикрыть. Нужно эвакуировать транспортное средство для ремонта на суше или корабле, не превышая предельного перепада давлений во время всплытия, иначе может разорвать корпус бака.

Работа жидкостного аккумулятора (фиг.3).

Для жидкостного аккумулятора мембрана должна быть кислотостойкой. А если используется разделяющая жидкость, то она должна быть химический и физически не активна с соленой водой и электролитом, и иметь плотность больше соленой воды и меньше электролита. Иначе жидкости перемешаются.

При погружении аккумулятора на глубину, вода заливается в корпус сверху, потому что плотность электролита больше плотности воды. Из-за перегородки вверху, часть воздуха остается в корпусе аккумулятора за мембраной для компенсации теплового расширения электролита при работе на берегу транспортным средствам, амфибиям. После погружения давления с 2-х сторон корпуса выравниваются, дополнительных герметизации и усиление корпуса аккумулятора не требуется.

Способ компенсации линейных упругих деформаций в осях; вращения и линейного перемещения, от всестороннего сжатия забортным давлением и изменений температурного режима работы.

Устранение линейных упругих деформаций, биений в осях вращения (фиг.12, 13). Основано на перемещении по неподвижной (61) и подвижной частям (10) вращения роликового, конусообразного подшипника под действием пружины и гайки. Неподвижный вал (61) и подвижный (10)выполнены в виде конуса из материалов близким по величинам упругих деформациям от всестороннего сжатия и изменения температуры. Пружина (65) насаживает подшипник на конус, выбирая зазоры по оси вращения, образованных высоким давлением и температурными перепадами.

Способы компенсации линейных упругих деформаций в осях; вращения и линейного перемещения для уплотнительных устройств.

Вариант №1 (фиг.7, 8). Способ основан на свойствах несжимаемой жидкости и создания перепада давления 2 пружинами (66) и давлением масла (Рм). Всестороннее сжатие (31) и минимальный перепад давления масла (Рм) сдавливают несжимаемыми шайбами уплотнителя (52), закачанную несжимаемою жидкость (54), но за счет заданного пружинами перепада давления, боковые стенки уплотнителя (51)выдавливают к частям (10 и 11), с заданным необходимым усилием, герметизируя их. Внутренние и внешние канавки, определяют линии изгиба стенок уплотнителя, и их радиусы с целью распределить нагрузки и увеличить площадь соприкосновения. Этот способ для небольших скоростей вращения, из-за влияния центробежного ускорения.

Вариант №2 (фиг.9). Способ поэтапного понижения давления основан на свойствах всестороннего сжатия уплотнительного устройства и добавления усилия удлиненных пружин (58), которые имеет более 1 витка. Поскольку давление на сальник со всех сторон почти одинаковое, то небольшие усилия пружин (58), работающих на сжатие и раскрытие, прижимающих уплотнительные устройства к стенкам вполне достаточно для герметизации смазки от забортной воды. Для поэтапного снижения высокого давления используются многокаскадные уплотнители. На (фиг.9), как пример, изображены уплотнители с 4-мя пружинами для поэтапного снижения давления. Одновитковые подобные пружины плохо распределяют усилия по периметру сальника и имеют маленькую площадь давления. Многовитковые пружины с разными силами упругости существенно улучшают эти характеристики. При наличии конструктивных возможностей, из одной из образовавшихся полостей с маслом, излишки его возвращаются в линию низкого давления масла, через клапан давления(69), обеспечивая уже в упомянутой полости минимальный перепад давления относительно забортного давления.

Химический способ эвакуации затонувших кораблей и подводной техники со с больших глубин с помощью углекислого газа (фиг.4) Спускают подводный робот манипулятор, который прицепляет к технике кораблю или экскаватору (34) бак с реактивами, необходимое количество сдутых шаров (27), разносит шланги по целым отсекам. Оператор на корабле открывает электрогидрокраны с реактивами в баке. Образуется углекислый газ, После остывания, газ переходит в жидкую фазу и создает подъемную силу. После пересечения глубины 356,5 метров, газ будет выделяться из воды в отсеках, испаряться, расширяясь. Скорость подъема возрастет.

Далее поднятие экскаватора на борт, или закрепление поднятого судна к понтонам и буксировка к берегу.

Способ транспортировки полезных ископаемых со дна моря (фиг.4). Воздушный надувной мешок (32) в виде кольца с баллоном вещества грузится экскаватором (34). По окончании загрузки рудой (33), корабль по шлангам, через каскад глубоководных компрессоров наполняет веществом воздушный мешок, который поднимает руду в мешке (33) на поверхность моря по направляющему тросу к бакену, и сухогрузам, где после разгрузки, откачивается вещество и по другому тросу сдутый мешок опускается к месту добычи.

Способ обеспечения универсальности колес, повышения надежности и проходимости транспортных средств по грунту, по илу, песку, камням в воде, наземным дорожным покрытиям, использует регулирование давления на грунт за счет перекачки воздуха в балластных емкостях. При синхронном вращении каждого из 4 колеса (9)пневмогидро или электрическим приводом вокруг оси (9)будет получено максимальное тяговое усилие. Наращивание числа колес более 4 не добавит особо существенных преимуществ. Гребни (49) под воздействием силы тяжести опустятся в нижнее положение.

- Тогда при плавании в подводном положении и по иловым отложениям за счет создания около нулевой плавучести, они создадут горизонтальную гидродинамическую силу движения вперед или назад, даже без винта. Разные скорости вращения колес создадут крутящий момент для изменения направления движения.

- При передвижении по дну нужна отрицательная плавучесть для улучшения сцепления колес с грунтом. Гребни (49) будут упираться в любой грунт и при наличии неровностей, гальки, отталкиваться от них. При их отсутствии возможности зацепится за гладкие скальные поверхности, гребни переместятся внутрь колеса, цепляться будет только большая площадь накладок, траков (47). Устанавливая разные скорости вращения колес можно изменять направление движения.

- При движении по плоским дорожным покрытиям суши для спуска с автотранспортного средства к морю, металлические гребни будут уходить внутрь колеса, колесо обопрется на асфальт через накладки, траки (47), не разрушая дорожного покрытия.

В виду большого износа опорных частей колеса при выполнении работ предусмотрены расходные сменные элементы конструкции накладки, траки и гребни, которые будет легко заменять (фиг. 8, 9, 12, 13), детали (47, 48). Для повышения проходимости следует добиваться максимальных площадей сцепления колес с грунтом, за счет увеличения диаметра и ширины колес. Использовать количество колес более 4 можно, когда нужно вывозить на берег тяжелые грузы подводными грузовиками.

Способ погружения и всплытия на примере подводной лодки. При глубинном погружении открываются клапана (43). Вода вытесняет обычный воздух из балластных емкостей (41). Далее, компрессор высокого давления перекачивает оставшийся упомянутый газ в баллоны (40). По мере дальнейшего погружения все баллоны и емкости подвергаются внешнему давлению забортной воды. Поэтому допустимые объемы газа, закачиваемого в баллоны (40) с глубиной возрастают. То есть объем газа закаченный на глубине будет в 5-6 раз больше закаченного на поверхности моря. При t>31-32С упомянутый газ в баллонах (40) не переходит в жидкое состояние, и остается сжимаемым до глубины Марианской впадины. С глубины Н=356,5 метров при t=0-2C, оставшийся газ в балластных отсеках (41) переходит в жидкое состояние, тяжелеет, но остается легче воды, становится несжимаемым. Так после закачки жидкой углекислоты компрессором в бак(40) надо нагреть ее до t>31-32С для перевода газа в сверхкритическую фазу, сделав его сжимаемым. При давлении в баллоне (40) Р=72,5 кгс/м2 и t>31-32С газ перейдет в сверхкритическую фазу, останется сжимаемым и станет тяжелее забортной воды, то есть балластом. У дна моря сбалансировать водоизмещение подачей газа в балластные емкости. Газ будет тяжелее жидкости, соберется внизу, но после остывания газ конденсируется с расширением в несжимаемую жидкость, поднимется вверх балластной емкости (41). На глубине Н=11 км, на баллон давит давление Р=997 кгс/м2, что позволяет иметь в нем давление упомянутого газа в сверхкритическом фазовом состоянии на 150-200 кгс/м2 больше в зависимости от характеристик компрессора. То есть на такой глубине давление в баках за счет запаса прочности и забортного давления, может составить Р=1150 кгс/м2. Тогда можно рассчитать потребное соотношение рабочих, эксплуатационных объемов баллонов (40) и балластных отсеков(45) и емкостей (41). Минимальный объем газа должен обеспечить заполнение всех емкостей и баллонов его жидкой фазой специального газа на дне моря.

Избыток давления газа можно использовать для обеспечения пневмогидравлического оборудования, манипуляторов, буровой, подзарядки придонного оборудования, научно-исследовательской станции.

При всплытии, открытием электрокранов баллона (40) газ в сверхкритическом состоянии, под давлением начнет подаваться в балластную емкость(41), где охлаждаясь, расширяясь, конденсируется в жидкость. Плотность углекислоты меньше, чем у соленой воды, поэтому забортная вода сверху вниз начнет вытесняться газом в балластной емкости (41) через открытые клапана. Лодка начнет всплывать. На глубине Н=356,5 метров при t=0-2C начнется испарение углекислоты, нужно начать откачивать часть жидкой углекислоты или газа обратно в бак, чтобы убрать излишки давления испарившегося газа, способного разрушить балластные емкости (41). Эта обязательная закачка определит необходимый максимальный объем баллона при максимально допустимом давлении сверхкритического газа. После всплытия отрегулировать глубину погружения.

В случае необходимости подводная лодка на глубине способна сама извлекать углекислый газ из воздуха внутренних помещений используя забортное давление и компрессор.

Предупреждения:

Использование углекислого газа, этана в качестве упомянутого газа, не предполагает повышение температуры забортной воды t>31-32С на глубинах ниже 730 метров. Там газ в балластовой емкости (41) перейдет в сверхкритическую фазу станет сжимаемым и тяжелее воды, тогда лодка потеряет еще и плавучесть. Нужно избегать длительное нахождение в районе подводных термальных источников. При необходимости закрывать электроклапаны (43), следить за температурой специального вещества в балластном отсеке, своевременно покидать глубоководные зоны с горячей водой. После охлаждения воды плавучесть восстановится. Либо сменить на другое специальное вещество, у которого критическая температура будет выше. Для атомных подводных лодок постоянно поддерживать высокую температуру упомянутого газа в баллонах будет несложно.

Баллоны со сжатым углекислым газом не должны охлаждаться ниже температуры t=31-32С, иначе переход газа в жидкое несжимаемое состояние, разорвет эти баллоны. Необходим предохранительный клапан, настроенный на определенный перепад давления, который оставит в баках (40) только допустимое количество жидкой углекислоты при понижении температуре газа, что спасет от разрыва.

Примечания:

Маслозаполненные электродвигатели всех используемых систем транспортного средства на (фиг.1 и 2) циркуляционные. Обеспечивают охлаждение и очистку поверхностей маслозаполненных устройств, фильтрацию механического мусора через фильтры.

В зависимости от модификации;

- можно сократить количество баков и маслонасосов за счет использования универсального масла, или упомянутого газа,

- можно отказаться от маслонасосов в системах жидкой смазки трущихся деталей и маслозаполненных устройств, использовать принцип «тепловой конвекции» замкнутого не циркуляционного типа маслосистемы. Потребный минимальный перепад давления тогда можно обеспечить маслобаками (38),

- лучше для некоторых устройств использовать густую смазку с маслобаками (38).

Преимущества над аналогами.

Использование углекислого газа в качестве рабочего тела пневмогидро инструмента не будет загрязнять воду и берега пляжей. Использование трех фазовых состояний газов в качестве подъемной силы и балласта позволит: Многократно опускаться на самое дно Марианской впадины и всплывать, поднимать затонувшие корабли и горнодобывающую технику с любых глубин, регулировать давление колес транспортных средств на дно моря или реки. Это в свою очередь открывает новые глубоководные способы: Добычи полезных ископаемых, движения транспортных средств, проведения строительных, горнодобывающих, землеустроительных исследовательских и спасательных работ, атаки глубоководными всплывающими минами и т.д.

Выравнивания давлений забортной воды и масла в баках маслосистем, обеспечит более надежную работу маслонасосов, воздушных компрессоров без потери их производительности при любом изменении глубины погружения, часть оборудования больше не будет подлежать строгой герметизации. Даже тонкие корпуса систем транспортных средств и оборудования в негерметичном отсеке смогут выдерживать огромные нагрузки на дне морей и океанских впадин. Что существенно облегчит конструкции, удешевит производство за счет уменьшения расхода металла.

Постоянный минимальный перепад давления жидкого масла или твердой смазки, использование упомянутых ранее уплотнителях и устройств устранения несоосности, при изменении глубин погружения или выезда из воды на берег транспортным средством, обеспечит более низкий расход масла, смазки, исключение попадание воды через уплотнительные устройства в оборудование, продлит межремонтный ресурс выше стандартного для наземного транспорта, и снизит затраты на эксплуатацию, создаст возможность длительного хранения различных устройств и оборудования на больших глубинах моря, снизит засорение маслами поверхности моря и береговой черты.

Размещение оборудования и устройств вне герметического основного корпуса облегчит; строительство, обслуживание и его ремонт,

Изобретение обеспечивает условия для создания транспортных средств, глубоководных амфибий в качестве строительной и горнодобывающей (фиг.4) и военной техники, которая будет способна изменять свое водоизмещение. Реставрация пляжей размытых волнением моря (фиг.5), сооружение зданий и сооружений в прибрежных водах существенно подешевеет.

Использование маслозаполненного оборудования с циркуляционным режимом работы позволит избежать перегрева такого оборудования в воде, а на берегу использование свойств сжимаемости воздуха исключит негативные последствия от теплового расширения масел и электролита.

Безвоздушная маслосистема исключит окисление масла, даст возможность продлить ресурс по замене масла.

Многие способы и устройства изобретения найдут применение и в наземной технике и оборудовании.

Приведенные примеры не исчерпывает существо изобретения, его преимущества перед другими способами и средствами повышения; глубоководности, проходимости транспортных средств, эффективности работ на грунте на земле и в море.

Недостатки:

Для беспилотных транспортных средств часть оборудования не может быть использована в качестве маслозаполненных устройств. Полупроводниковые устройства диоды, процессоры и память и люди не смогут выдержать многокилометровое давление воды. Нужна дополнительная защита.

Увеличение веса и сложности изготовления подводных лодок и батискафов за счет применения оборудования и веса упомянутых газов.

Размещение оборудование вне особо прочного герметического корпуса может создать уязвимости транспортным средствам от морских обитателей.

Усиление мощности глубоководных транспортных и горнодобывающих средств потребуют огромных расходов энергии. Емкости аккумуляторов не хватит. При работах в прибрежных водах по подводному строительству зданий, сооружений и реставрации размытых пляжей, можно использовать электроэнергию по специальным кабелям (фиг.5). Для добычи полезных ископаемых со дна морей (фиг.4), нужно будет использовать (подводные) атомоходы, как горнодобывающие предприятия для воспроизводства и передачи электроэнергии, управления роботами по кабелям силовым и оптоволоконным к транспортным и горнодобывающим средствам на дне моря или на его поверхности (фиг.4).

Смазочным веществам предстоит работать в условиях больших давлений и малого, атмосферного, их физические свойства могут изменяться. Необходимо тестирование масел и присадок к ним.

Гидравлическое оборудование на масле будет загрязнять окружающую среду.

Литература

1. Учебник «Физическая термодинамика» К.В. Глаголев, А.Н. Морозов МГТУ им. Баумана 2 том гл.7. http://fn.bmstu.ru/data-physics/library/physbook/tom2/ch7/texthtml/ch7_5.htm

2. Статья опубликована в журнале Бутлеровские сообщения 2013. Т.34. №5. Стр. 75-79. Адрианов А & Ivin, Victor & Щербатюк А. (2014). Использование подводной робототехники в биологических исследованиях на Дальнем Востоке России // Биологическая безопасность дальневосточных морей Российской Федерации: материалы Целевой комплексной программы ориентированных фундаментальных научных исследований Дальневосточного отделения РАН на 2007-2012 гг. / Отв. Ред. А.В. Адрианов. Владивосток: Дальнаука, 2014. С. 89-131.

3. Журнал подводные исследования и робототехника 2014 №2(18) стр.19-28 статья «Перспективы развития подводной гидравлики на морской воде» Автор В.В. Вельтищев.

4. RU 2742846 от 24.09.2019,

5. Патент RU2222458C2 от 10.12.2011,

6. Подводные лодки. Прошлое, настоящее, будущее. Под общей редакцией академика РАН В.М. ПАШИНА Главный редактор В.Е. СПИРО. Вакс А.И., Мурадян В.А., Сагайдаков Ф.Р. - СПб: ЦНИИ им. акад. А.Н. Крылова, Судостроение, 2001. - С. 125. Ил. (Серия «Опыт») ISBN 5-900703-52-5 ISBN 5-7355-0608-0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Водно-воздушное транспортное средство | 2021 |

|

RU2785913C2 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ГЛУБИНЫ ГЛУБОКОВОДНОГО ДРЕЙФУЮЩЕГО ПРИБОРА | 2004 |

|

RU2290339C2 |

| СПОСОБ УСТАНОВКИ КОМПЛЕКСА ДЛЯ ПОДВОДНО-ТЕХНИЧЕСКИХ РАБОТ НА ДНО АКВАТОРИИ И ЕГО ДЕМОНТАЖА И КОМПЛЕКС ДЛЯ ПОДВОДНО-ТЕХНИЧЕСКИХ РАБОТ | 2007 |

|

RU2355598C1 |

| МОРСКОЙ АВТОНОМНЫЙ КОМПЛЕКС (МАК) | 2003 |

|

RU2268840C2 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ГЛУБИНЫ ГЛУБОКОВОДНОГО ДРЕЙФУЮЩЕГО ПРИБОРА | 2003 |

|

RU2247057C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫСЛОВЫХ РАБОТ НА ГЛУБОКОВОДНОМ ШЕЛЬФЕ | 2019 |

|

RU2702470C1 |

| ПОДВОДНЫЙ ТАНКЕР | 2008 |

|

RU2380274C1 |

| Способ установки глубоководного нефтехранилища | 1980 |

|

SU1009924A1 |

| ПОДВОДНЫЙ АППАРАТ | 1998 |

|

RU2137659C1 |

| ПОДВОДНО-СПАСАТЕЛЬНЫЙ КОМПЛЕКС С ВЛОЖЕННЫМИ МНОГОФУНКЦИОНАЛЬНЫМИ КАПСУЛАМИ | 2012 |

|

RU2474511C1 |

Решение относится к способу изменения глубины погружения в водной среде транспортных средств, имеющих двигатели, движущиеся части, электрические, масляные, пневмогидравлические, балластные системы. Способ заключается в том, что также применяют в качестве вещества рабочего тела балластных и пневмогидравлических систем вещество, у которого критическая температура выше температуры воды на глубине моря; переводят указанное вещество рабочего тела в фазовое состояние: газообразное, жидкое или сверхкритическое в зависимости от глубины моря и требуемого вида плавучести транспортного средства. В системах на уплотнительных устройствах движущихся частей создают минимальный перепад давления смазочных веществ перед забортным давлением; в масляных системах выравнивают давление рабочего тела с внешним забортным давлением с помощью мембран, а минимальный перепад давления относительно внешнего забортного давления создают маслонасосами, либо упомянутый перепад создают давлением пружины и забортной воды через шайбы и мембраны на запасы масла в маслобаках; в электрических системах разделены мембраной электролиты жидкостных аккумуляторов и забортная вода. Технический результат – обеспечение модернизации подводных лодок и батискафов, создание глубоководной строительной и горнодобывающей техники, спасательных и научно-исследовательских станций, бульдозеров для реставрации размытых пляжей, углубления фарватеров и русла рек, роботов для поднятия затонувших кораблей, экскаваторов, способных эффективно работать даже на морском дне Марианской впадины. 6 з.п. ф-лы, 21 ил.

также применяют в качестве вещества рабочего тела балластных и пневмогидравлических систем вещество, у которого критическая температура выше температуры воды на глубине моря;

переводят указанное вещество рабочего тела в фазовое состояние: газообразное, жидкое или сверхкритическое в зависимости от глубины моря и требуемого вида плавучести транспортного средства;

отличающийся тем, что в системах на уплотнительных устройствах движущихся частей создают минимальный перепад давления смазочных веществ перед забортным давлением;

в масляных системах выравнивают давление рабочего тела с внешним забортным давлением с помощью мембран, а минимальный перепад давления относительно внешнего забортного давления создают маслонасосами, либо упомянутый перепад создают давлением пружины и забортной воды через шайбы и мембраны на запасы масла в маслобаках;

в электрических системах разделены мембраной электролиты жидкостных аккумуляторов и забортная вода.

| ЛОПАСТНЫЙ ВОДОХОДНЫЙ ДВИЖИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2742846C1 |

| СПОСОБ СОЗДАНИЯ ПОЛОЖИТЕЛЬНОЙ ПЛАВУЧЕСТИ В ОКЕАНСКОЙ И МОРСКОЙ СРЕДЕ | 2002 |

|

RU2222458C2 |

| ПЛАВСРЕДСТВО ДЛЯ ОБОРУДОВАНИЯ БРОНЕМАШИН | 2008 |

|

RU2371350C1 |

| US 20050239351 A1, 27.10.2005 | |||

| US 5993273 A1, 30.11.1999. | |||

Авторы

Даты

2023-02-06—Публикация

2021-05-09—Подача