Изобретение относится к области неразрушающего контроля, а именно к инфракрасной диагностике и методам теплового неразрушающего контроля изделий из керамических и полимерных композитных материалов на наличие несплошностей, расслоений и инородных включений.

Основным информационным параметром при тепловом методе неразрушающего контроля является локальная разность температур между дефектной и бездефектной областями объекта контроля (ГОСТ Р 56511-2015. Контроль неразрушающий. Методы теплового вида. Общие требования). Температурное поле поверхности объекта контроля является источником информации об особенностях процесса теплопередачи, который, в свою очередь, зависит от наличия внутренних или наружных дефектов (несплошностей, расслоений, инородных включений и т.д.).

Известен способ тепловизионного контроля, в котором нагревается наружная поверхность контролируемого объекта, а источник тепла размещается со стороны тепловизора (Драгун В.Л., Филатов С.А. Тепловизионные системы в исследованиях тепловых процессов. Минск. Наука и техника, 1989, с.94). Однако такой вид нагрева практически неприменим для поверхностей, имеющих форму полых тел вращения, например, сферических или цилиндрических, из-за неравномерности распределения внешних тепловых потоков по сложным профильным поверхностям.

Известен способ обнаружения дефектов нестационарным методом (ГОСТ Р 56511-2015) в сотовых и композитных материалах, полимерах в виде нарушения сплошности. При нестационарном методе области нагрева объекта контроля и измерения его температуры не совпадают из-за сложности взаимного позиционирования нагревателя и устройства измерения температуры.

Недостатком данного способа контроля является неравномерное распределение температуры в области контроля, вследствие чего дефекты могут быть скрыты в тепловых шумах.

Наиболее близким по технической сущности (прототипом) является способ теплового неразрушающего контроля и устройство для его осуществления (патент SU 913200 МКИ G01N 25/72, публ. 15.03.1982 г.). Нагрев трубчатого изделия выполняют посредством подачи в его полость со значительными скоростями потоков нагретого воздуха с последующим определением дефектов по температурным градиентам на наружной поверхности.

Недостатком данного способа является неравномерный прогрев контролируемых изделий вихревыми потоками воздуха, вызывающий тепловые шумы, что не позволяет точно определять дефекты.

Техническим результатом предполагаемого изобретения повышение точности определения дефектов в виде несплошностей, расслоений и инородных включений.

Указанный технический результат достигается тем, что предложен способ определения дефектов в изделиях из керамических и полимерных композитных материалов, имеющих форму полых тел вращения, включающий нагрев внутренней поверхности изделия потоком воздуха и обнаружение дефекта по изменению состояния температурного поля на внешней поверхности изделия, отличающийся тем, что нагрев осуществляют ламинарным потоком воздуха температурой 40-70°С, а изменение состояния температурного поля регистрируют в спектральном диапазоне 3-5 мкм в пределах различимой разницы температур 0,025°-0,05°С.

При ламинарном потоке воздуха, внутри которого нет вихревых перемещений, наблюдается равномерный прогрев контролируемого изделия, уменьшаются тепловые шумы. При температуре ламинарного потока воздуха 40-70°С наблюдается наименьшая различимая разница температур 0,025°-0,05°С между дефектом и бездефектным материалом. Кроме того, уменьшается воздействие температурных полей на материал контролируемого изделия. Температурное поле регистрируется в спектральном диапазоне 3-5 мкм, обеспечивающим тепловую прозрачность материала контролируемого изделия.

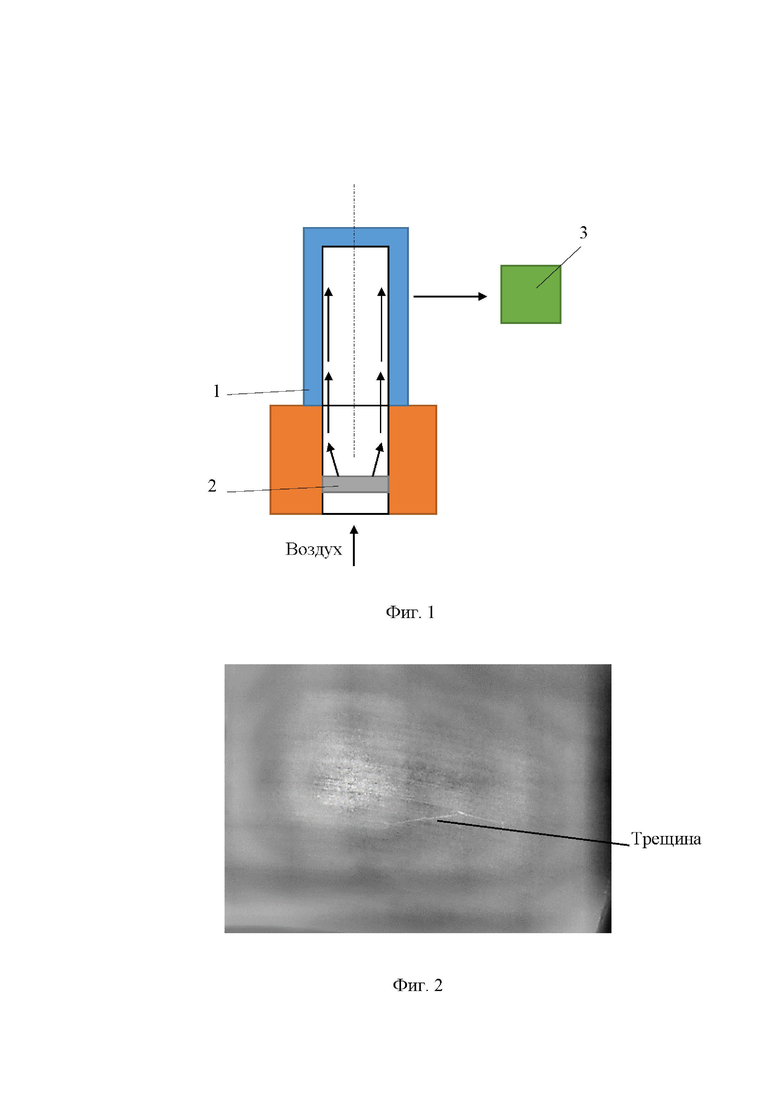

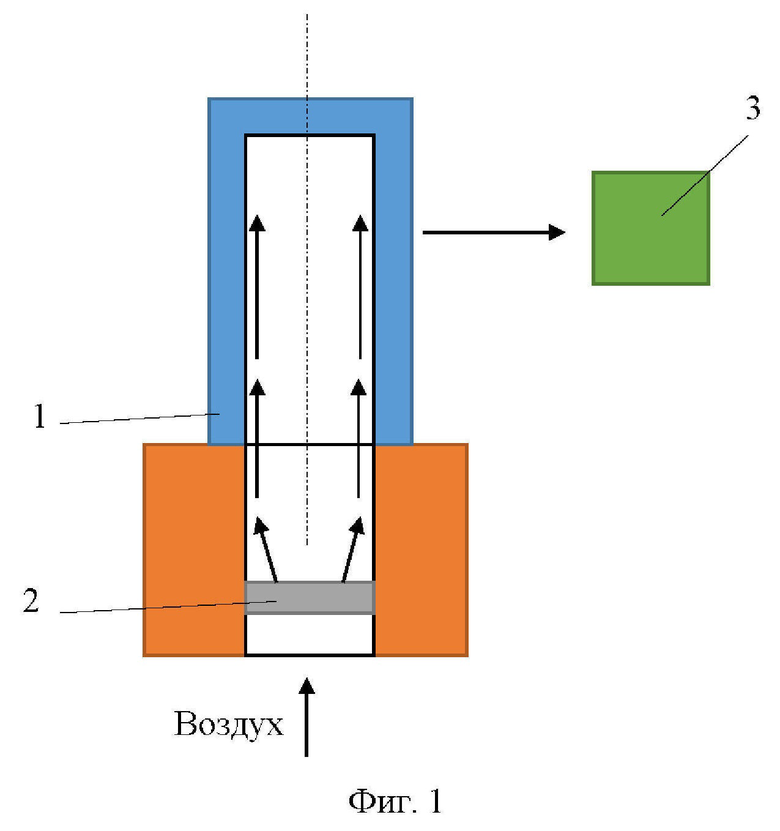

На фигуре 1 схематически представлен способ подачи воздуха в изделие 1 через ламинарную решетку 2, расположенную от изделия в не менее, чем в трех внутренних диаметрах его торцевого сечения. Изменение температурного поля контролируется тепловизором 3.

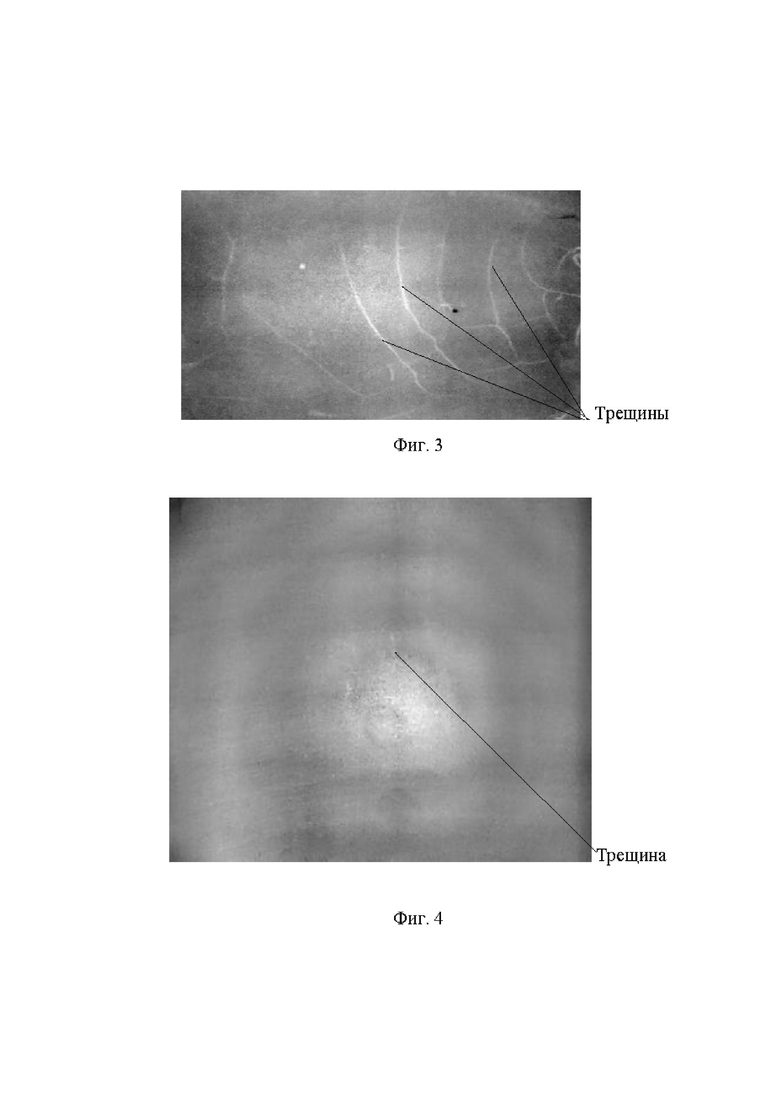

Пример 1. Изделие из кварцевой керамики НИАСИТ установили в устройство, имеющее ламинарную решетку, через которую подавался поток воздуха температурой 400С, с целью его равномерного прогрева. Тепловизор InfRec R500Ex c рабочим спектральным диапазоном 3 – 5 мкм установили на расстоянии нескольких метров от изделия, что позволило полностью осматривать одну сторону этого изделия. Для осмотра второй стороны изделия, изделие поворачивалось на 1800 относительно своего первоначального положения. При этом различимая разница температур была 0,0250. На фигуре 2 показана термограмма фрагмента изделия сферической формы из стеклокерамики. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде трещины.

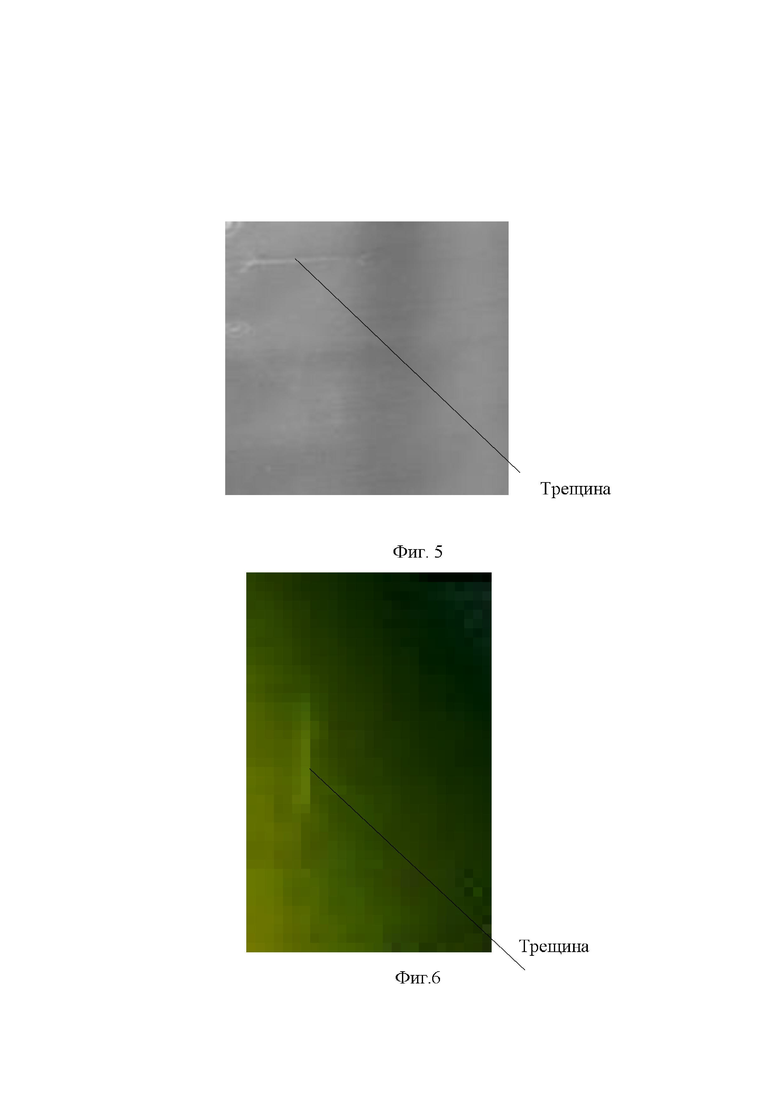

Пример 2. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 50°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,025°С. На фигуре 3 показана термограмма фрагмента изделия сферической формы из стеклокерамики толщиной 6 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии были обнаружены дефекты в виде трещин.

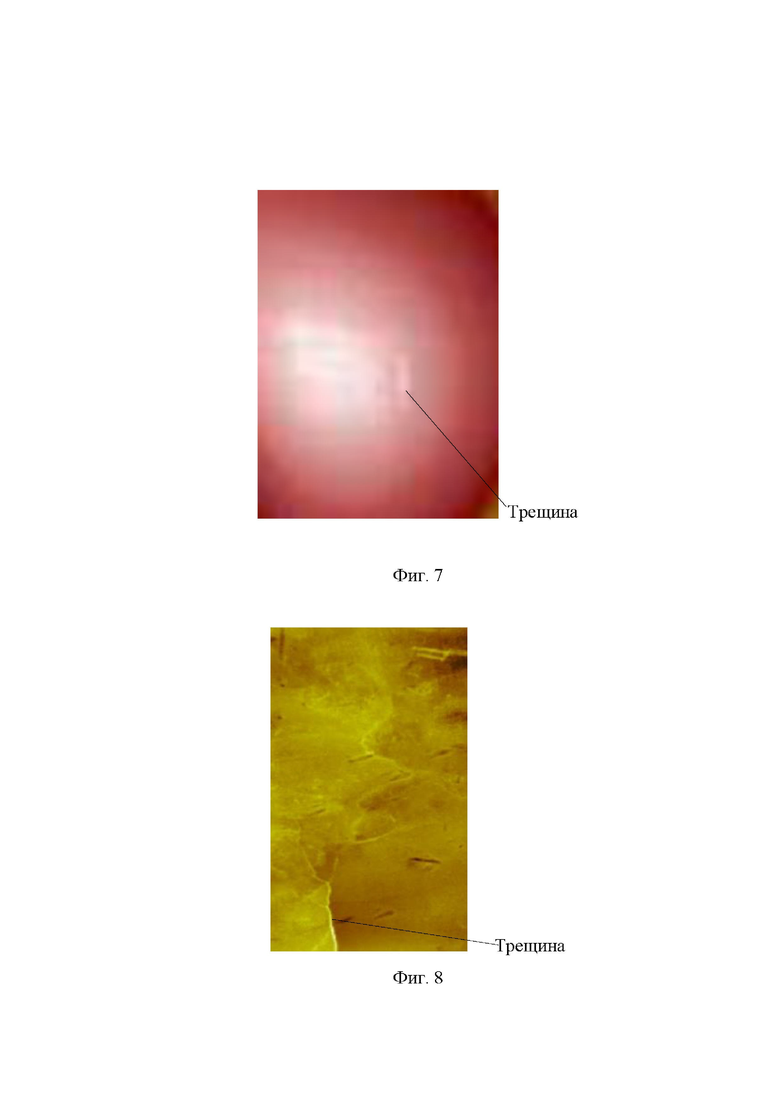

Пример 3. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 60°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,05°С. На фигуре 4 показана термограмма фрагмента изделия сферической формы из стеклокерамики толщиной 7 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде трещины.

Пример 4. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 70°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,05°С. На фигуре 5 показана термограмма фрагмента изделия сферической формы из стеклокерамики толщиной 8 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде трещины.

Пример 5. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 50°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,025°С. На фигуре 6 показана термограмма фрагмента изделия сферической формы из кварцевой керамики НИАСИТ толщиной 6 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде трещины.

Пример 6. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 60 0С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,025°С. На фигуре 7 показана термограмма фрагмента изделия сферической формы из кварцевой керамики НИАСИТ толщиной 7 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде трещины.

Пример 7. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 70°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,05°С. На фигуре 8 показана термограмма фрагмента изделия сферической формы из кварцевой керамики НИАСИТ толщиной 7 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде трещины.

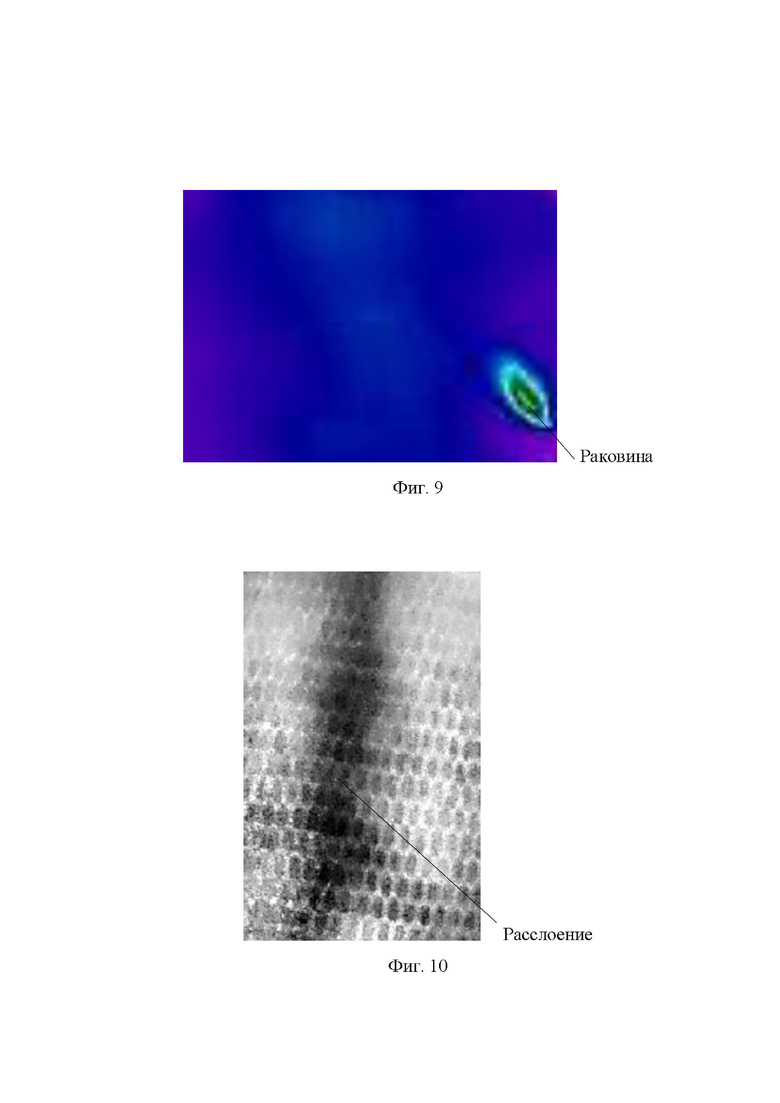

Пример 8. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 70°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,05°С. На фигуре 9 показана термограмма фрагмента изделия сферической формы из стеклокерамики толщиной 6 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде раковины.

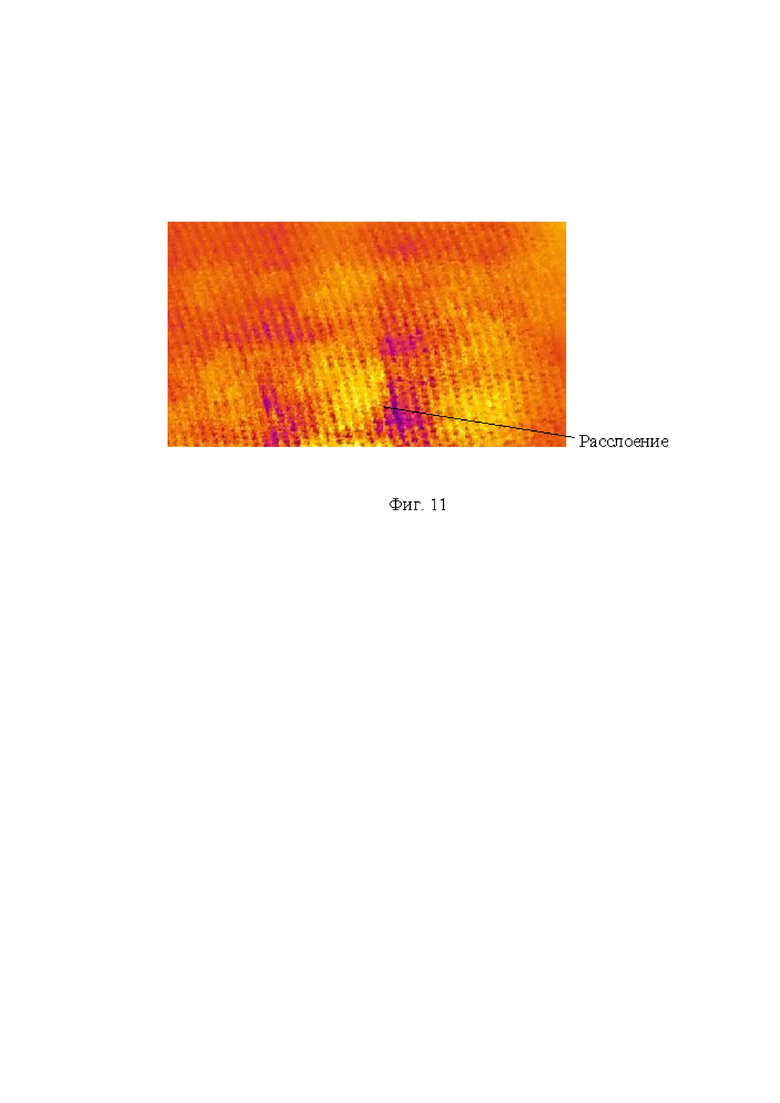

Пример 9. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 40°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,05°С. На фигуре 10 показана термограмма фрагмента изделия сферической формы из стеклопластика толщиной 3 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде расслоений.

Пример 10. Способ обнаружения дефектов выполняли аналогичным образом, приведенном в примере 1. При этом температура подаваемого воздуха была 70°С. Спектральный диапазон тепловизора 3-5 мкм в пределах различимой разницы температуры 0,05°С. На фигуре 11 показана термограмма фрагмента изделия сферической формы из стеклопластика толщиной 4 мм. По изменению цветности термограммы поверхности изделия выявляли дефекты. В изделии был обнаружен дефект в виде расслоений.

Применение предлагаемого изобретения позволит повысить точность определения дефектов в изделиях в виде несплошностей, расслоений и инородных включений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения кристобалита в изделиях из кварцевого стекла методом тепловизионного контроля | 2022 |

|

RU2799896C1 |

| СПОСОБ АКТИВНОГО ОДНОСТОРОННЕГО ТЕПЛОВОГО КОНТРОЛЯ СКРЫТЫХ ДЕФЕКТОВ В ТВЕРДЫХ ТЕЛАХ | 2012 |

|

RU2509300C1 |

| Устройство для выявления скрытых дефектов реставрированных деталей кузова автомобиля | 2021 |

|

RU2755564C1 |

| Способ дефектоскопии в полимерных конструкциях с сотовым заполнителем с применением термографии | 2024 |

|

RU2835766C1 |

| Способ контроля технического состояния элементов распределительных устройств электроустановки в эксплуатации | 2022 |

|

RU2788327C1 |

| СПОСОБ ТЕПЛОВИЗИОННОГО КОНТРОЛЯ ВОДЫ В АВИАЦИОННЫХ СОТОВЫХ ПАНЕЛЯХ ЭКСПЛУАТИРУЕМЫХ САМОЛЕТОВ | 2005 |

|

RU2284515C1 |

| СКАНИРУЮЩИЙ ТЕПЛОВИЗИОННЫЙ ДЕФЕКТОСКОП | 2022 |

|

RU2786045C1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОВОДНИКОВ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2023 |

|

RU2805235C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ФОРМЫ КОНЦЕНТРАТОРОВ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИИ ИЗДЕЛИЯ | 1999 |

|

RU2138798C1 |

Использование: для определения дефектов в изделиях из керамических и полимерных композитных материалов, имеющих форму полых тел вращения. Сущность изобретения заключается в том, что осуществляют нагрев внутренней поверхности изделия потоком воздуха и обнаружение дефекта по изменению состояния температурного поля на внешней поверхности изделия, при этом нагрев осуществляют ламинарным потоком воздуха температурой 40-70°С, а изменение состояния температурного поля регистрируют в спектральном диапазоне 3-5 мкм в пределах различимой разницы температур 0,02°-0,05°С. Технический результат: повышение точности определения дефектов в виде несплошностей, расслоений и инородных включений. 11 ил.

Способ определения дефектов в изделиях из керамических и полимерных композитных материалов, имеющих форму полых тел вращения, включающий нагрев внутренней поверхности изделия потоком воздуха и обнаружение дефекта по изменению состояния температурного поля на внешней поверхности изделия, отличающийся тем, что нагрев осуществляют ламинарным потоком воздуха температурой 40-70°С, а изменение состояния температурного поля регистрируют в спектральном диапазоне 3-5 мкм в пределах различимой разницы температур 0,02°-0,05°С.

| SU 913200 A1, 15.03.1982 | |||

| Устройство для выявления скрытых дефектов реставрированных деталей кузова автомобиля | 2021 |

|

RU2755564C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ МНОГОКОМПОНЕНТНЫХ ШНУРООБРАЗНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123684C1 |

| Способ тепловизионного контроля внутренних дефектов | 1989 |

|

SU1712852A1 |

| US 5647667 A, 15.07.1997 | |||

| US 5709471 A, 20.01.1998. | |||

Авторы

Даты

2023-02-07—Публикация

2022-05-18—Подача