Группа изобретений относится к области производства смарт-карт с бесконтактным интерфейсом, конструктивно содержащих металлический слой. Стандартная конструкция таких карт содержит металлический слой, слой из материала, поглощающего электромагнитное излучение (ЭМИ), микроконтроллер с контактной поверхностью антенна для функционирования бесконтактного интерфейса, адгезионные слои, защитный пластиковый слой.

Из уровня техники известны следующие способы производства карт описанного типа.

Известен способ производства карт с металлическим слоем, характеризующийся выполнением отверстия для чипа путем ковки материала металлической пластины, нанесением символов путем фрезеровки или лазерной обработки с последующей очисткой металлической поверхности и термообработкой перед нанесением цветного пигмента. Также способ включает прикрепление заднего накладного листа, на котором сформирована магнитная полоса, и заднего печатного листа к задней поверхности корпуса металлической карты, последовательное прикрепление слоя грунтовки, сформированного из акриловой смолы, акриловой уретановой смолы или эпоксидной смолы, прозрачной цветной пленки, сформированной из неметаллического материала, имеющего трехмерный рисунок, и листа переднего покрытия на передней поверхности корпуса металлической карты; и вставку и прикрепление микросхемы к пазу для приема микросхемы, выполненному в корпусе металлической карты (патент KR 102210043, 01.02.2021).

Также известен способ изготовления карты с металлическим слоем и бесконтактным интерфейсом, в котором формируют карту путем ламинирования стопки листов, полученных в результате укладки стопкой множества листов, включая клейкий лист того же размера, что и металлический лист, верхний вкладыш с первой антенной и нижний вкладыш со второй антенной вокруг металлического листа; фрезерование заданной области с помощью механической обработки с числовым программным управлением (ЧПУ) для формирования пространства для размещения чипа, способного разместить чип на металлической карточке; фрезерование контактной области пространства для размещения чипа вплоть до нижнего листа вкладыша для образования сквозного отверстия, обнажающего первую антенну и вторую антенну; введение проводящей эластичной жидкости в сквозное отверстие для электрического соединения первой антенны и второй антенны; и прикрепление чипа в пространстве в сквозном отверстии для соединения контакта чипа с помощью проводящей эластичной жидкости для соединения первой антенны и второй антенны с чипом в обоих направлениях (патент KR 102176235, опубл. 09.11.2020).

Наиболее близким аналогом патентуемого изобретения является способ изготовления смарт-карты с металлическим слоем и двойным интерфейсом (патент US 10289944, опубл. 14.05.2019). Способ включает этапы: выбор металлического слоя; вырезание второй вырезанной области в указанном металлическом слое, начиная с указанной нижней поверхности указанного металлического слоя на расстоянии D-D1 от нижней поверхности указанного металлического слоя; надежное крепление заглушки в указанной второй вырезанной области, причем указанная заглушка сконструирована таким образом, чтобы входить во вторую вырезанную область и заполнять ее; вырезание первой вырезанной области на указанной верхней поверхности указанного металлического слоя, перекрывающего указанную вторую вырезанную область, причем указанная первая вырезанная область расположена симметрично относительно второй вырезанной области, причем указанная первая вырезанная область имеет глубину D1 и длину L1 и ширину W1; вставка и надежное крепление указанного модуля ИС в указанной первой вырезанной области с контактами модуля ИС, расположенными вдоль той же горизонтальной плоскости, что и верхняя поверхность металлического слоя; прикрепление ферритового слоя к нижней поверхности металлического слоя; а также формирование вертикального отверстия в заглушке и указанном ферритовом слое.

Техническая проблема, решаемая предлагаемым способом, состоит в необходимости обеспечения точных геометрических размеров карты, расположения микроконтроллера в карте и создания декоративной фаски на торцах карты при использовании стандартного оборудования для изготовления. Сложность связана с трудоемкостью обработки слоистой структуры карты, в состав которой входит достаточно толстый слой металла. При использовании специализированного оборудования, как в способе, описанном в ближайшем аналоге, такой проблемы нет, т.к. позиционирование режущего инструмента осуществляется на основании данных, полученных от установки позиционирования на основе рентгеновских лучей.

Для решения поставленной задачи в предлагаемом способе используется универсальное оборудование для ламинирования и универсальное фрезерно-гравировальное оборудование, доработанное в части подготовки и фиксации заготовки, позволяющей вырезать заготовки из цельного листа металла и обрабатывать сразу несколько карт (например, девять карт одновременно, используя одну заготовку). При этом количество карт может быть любым, вплоть до одной заготовки, все зависит от размеров обрабатываемого поля оборудования.

Техническим результатом патентуемого изобретения является четкое позиционирование заготовок карт на листе, обеспечение компенсации неоднородности, а также сдвигов слоев при ламинировании, что снижает вероятность брака готового изделия при использовании универсального оборудования для изготовления многослойных печатных изделий с доработкой в части разметки и фиксации заготовок, слоев и электронных компонентов карт, а также модулей загрузки и выгрузки карт.

Заявленный технический результат достигается за счет осуществления способа производства карт с металлическим слоем и бесконтактным интерфейсом, включающего этапы, на которых формируют заготовки металлических слоев карты для 1-9 карт, позиционируют их посредством разметки заготовок, содержащих отверстия под чипы, на цельном листе металла с закреплением каждой заготовки при помощи четырех технологических перемычек с четырех сторон, на лист металла прикрепляют первый лист адгезива, затем лист из материала, поглощающего электромагнитное излучение с отверстиями под установку чипа бесконтактного интерфейса, соосными с отверстиями под установку чипов на металлическом листе, и прикрепляют второй лист адгезива, со стороны металлического листа все технологические прорези заполняют фигурными вставками из пластика, со стороны второго листа адгезива прикрепляют антенный лист, лист с печатью и защитный слой из прозрачной пленки, в отверстия под чипы устанавливают заглушку из пластика, проволоку наматывают на стороне пластика, наиболее удаленной от металлического слоя, проводят ламинирование слоев посредством размещения слоев между двумя полированными металлическими листами ламинатора, через которые осуществляют передачу на слои давления и температуры, при этом со стороны металлического слоя в ламинатор прокладывают термостойкий упругий материал, во время ламинирования слои соединяются, образуя единый пакет, после ламинирования на сторону пакета противоположную металлическому слою наносят защитное покрытие, представляющее собой полиэтиленовую пленку с нанесенным адгезивным слоем временной фиксации, а на лицевую сторону заготовок наносят изображение, затем вырезают заготовки из листа посредством гравировального станка с ЧПУ, зафиксировав предварительно на столе станка посредством вакуумного прижима, а также формируют посадочные места под установку чипов, каждый чип укладывают и имплантируют в посадочное место посредством воздействия давления и температуры.

В частном случае осуществления изобретения заглушки из пластика в отверстия под чипы устанавливают напрямую без прокладки, и при ламинировании заглушка соединяется с нижними слоями за счет нагрева и давления.

В частном случае осуществления изобретения заглушки из пластика в отверстия под чипы устанавливают через пленку из термопрочного материала, препятствующую соединению заглушки с другими слоями при ламинировании и обеспечивающую легкое изъятие заглушки на этапе установки чипа.

В частном случае осуществления изобретения в антенном слое делают отверстия и проволочные выводы пропускают через отверстия и формуют выводы таким образом, чтобы не выступать за пределы отверстия.

В частном случае осуществления изобретения изображения на лицевую сторону наносят посредством гравировки или лазерной гравировки, или печати отверждаемыми в ультрафиолетовом свете красками или сплошным окрашиванием, или окрашиванием через трафарет.

Заявленный технический результат достигается также за счет осуществления способа производства карт с металлическим слоем и бесконтактным интерфейсом, включающего этапы, на которых формируют заготовки металлических слоев карты для 1-9 карт, имеющие технологические припуски по внешним и внутренним размерам, изготавливается технологический ложемент, по толщине равный толщине металлической заготовки, в котором имеются сквозные окна по размеру равные заготовке для карт, на ложемент с одной стороны прикрепляют первый лист адгезива, а с другой стороны в окна ложемента вставляют металлические заготовки, затем со стороны первого листа адгезива прикрепляют лист из материала, поглощающего электромагнитное излучение с отверстиями под установку чипа бесконтактного интерфейса, соосными с отверстиями под установку чипов на металлическом листе, и прикрепляют второй лист адгезива, со стороны второго листа адгезива прикрепляют антенный лист, лист с печатью и защитный слой из прозрачной пленки, в отверстия под чипы устанавливают заглушку из пластика, проволоку наматывают на стороне пластика, наиболее удаленной от металлического слоя, проводят ламинирование слоев посредством размещения слоев между двумя полированными металлическими листами ламинатора, через которые осуществляют передачу на слои давления и температуры, при этом со стороны металлического слоя в ламинатор прокладывают термостойкий упругий материал, во время ламинирования слои соединяются, образуя единый пакет, после ламинирования на сторону пакета противоположную металлическому слою наносят защитное покрытие, представляющее собой полиэтиленовую пленку с нанесенным адгезивным слоем временной фиксации, а на лицевую сторону заготовок наносят изображение, затем вырезают заготовки из листа посредством гравировального станка с ЧПУ, зафиксировав предварительно на столе станка посредством вакуумного прижима, а также формируют посадочные места под установку чипов, каждый чип укладывают и имплантируют в посадочное место посредством воздействия давления и температуры.

В частном случае осуществления изобретения заглушки из пластика в отверстия под чипы устанавливают напрямую без прокладки, и при ламинировании заглушка соединяется с нижними слоями за счет нагрева и давления.

В частном случае осуществления изобретения заглушки из пластика в отверстия под чипы устанавливают через пленку из термопрочного материала, препятствующую соединению заглушки с другими слоями при ламинировании и обеспечивающую легкое изъятие заглушки на этапе установки чипа.

В частном случае осуществления изобретения в антенном слое делают отверстия и проволочные выводы пропускают через отверстия и формуют выводы таким образом, чтобы не выступать за пределы отверстия.

В частном случае осуществления изобретения изображения на лицевую сторону наносят посредством гравировки или лазерной гравировки, или печати отверждаемыми в ультрафиолетовом свете красками или сплошным окрашиванием, или окрашиванием через трафарет.

Оба варианта осуществления способа позволяют обеспечить жесткое позиционирование заготовок карт в листе при использовании универсального оборудования для изготовления слоистых печатных изделий, а также универсального фрезерно-гравировального оборудования. Доработка в части прокладки ламинатора дополнительными слоями позволяет компенсировать разнотолщинность при закладке пакетов слоев в ламинатор, если этого не учесть, то возможно появление брака на оборотной стороне готового изделия.

Далее решение поясняется ссылками на чертежи, на которых приведено следующее.

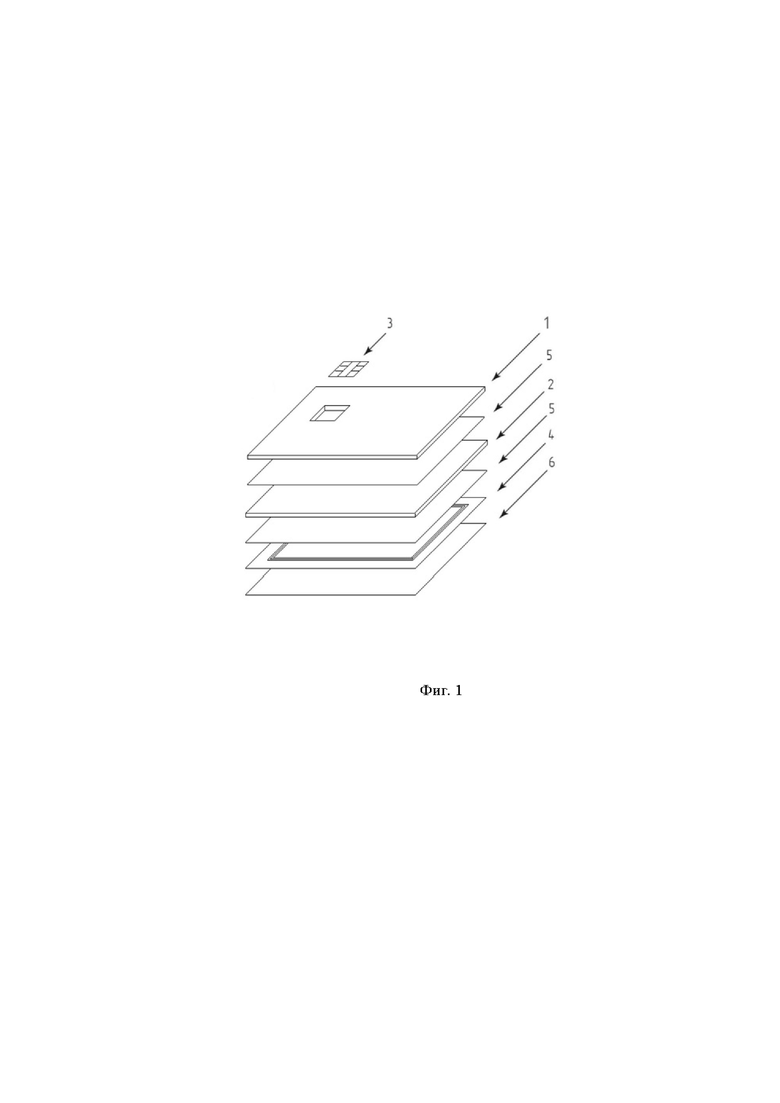

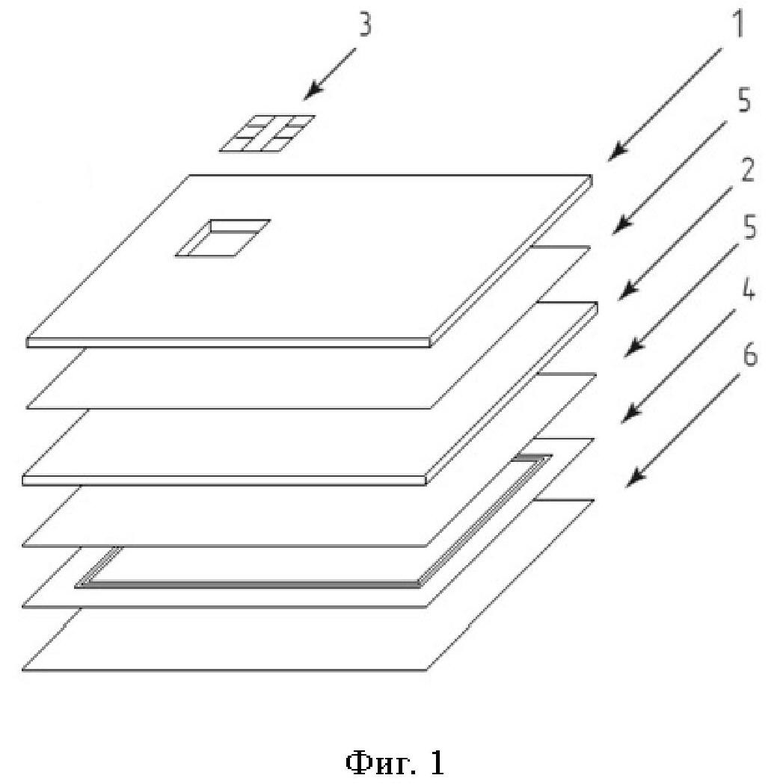

Фиг. 1 - общий вид конструкции карты.

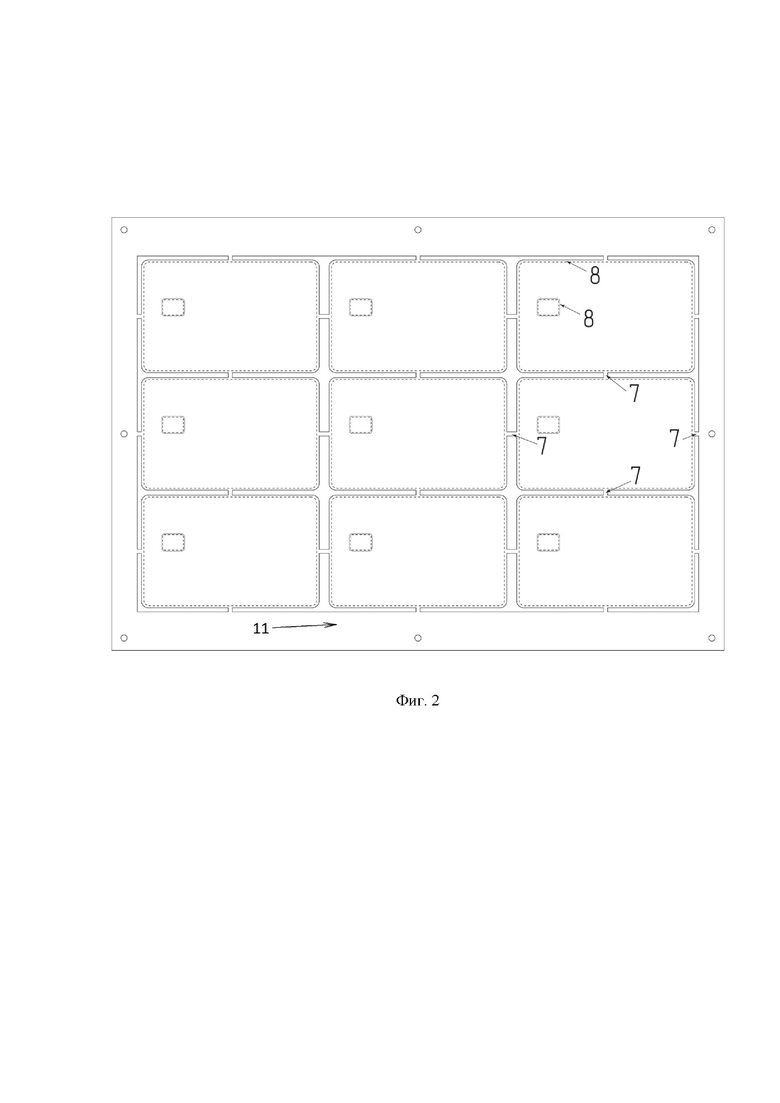

Фиг. 2 - первый вариант разметки заготовок карт.

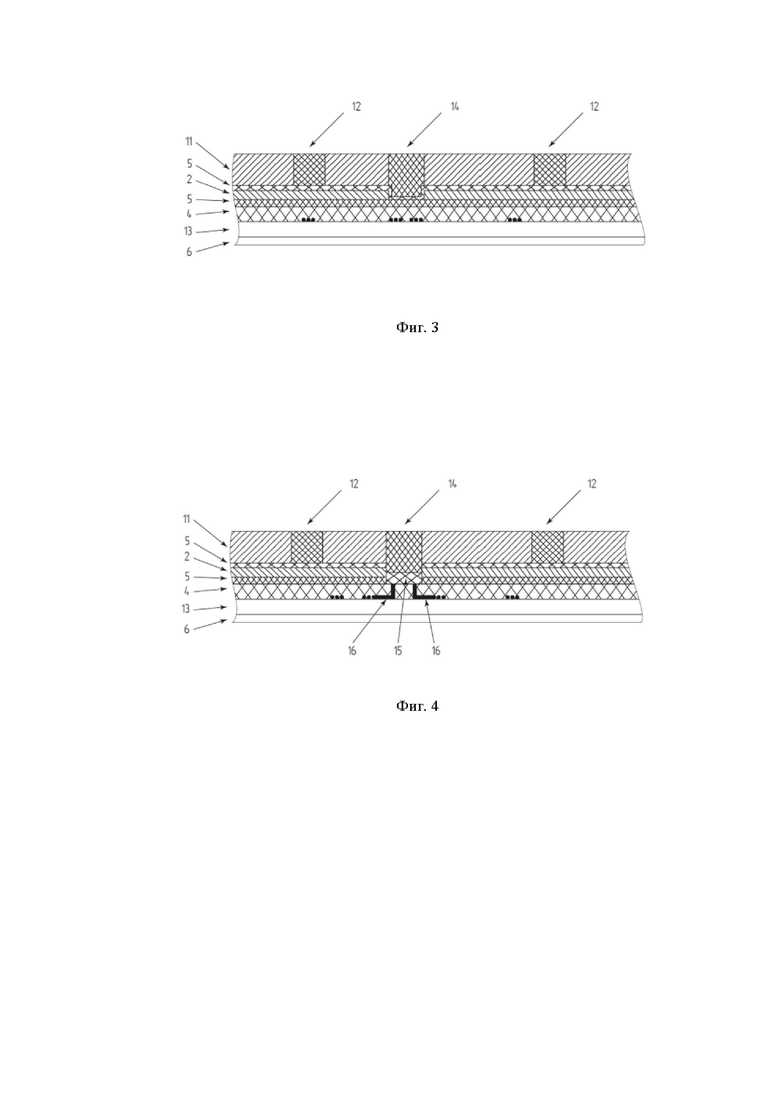

Фиг. 3 - схема установки заглушки в отверстие под чип для первого варианта осуществления разметки заготовок карт при индуктивной связи «чип-антенна».

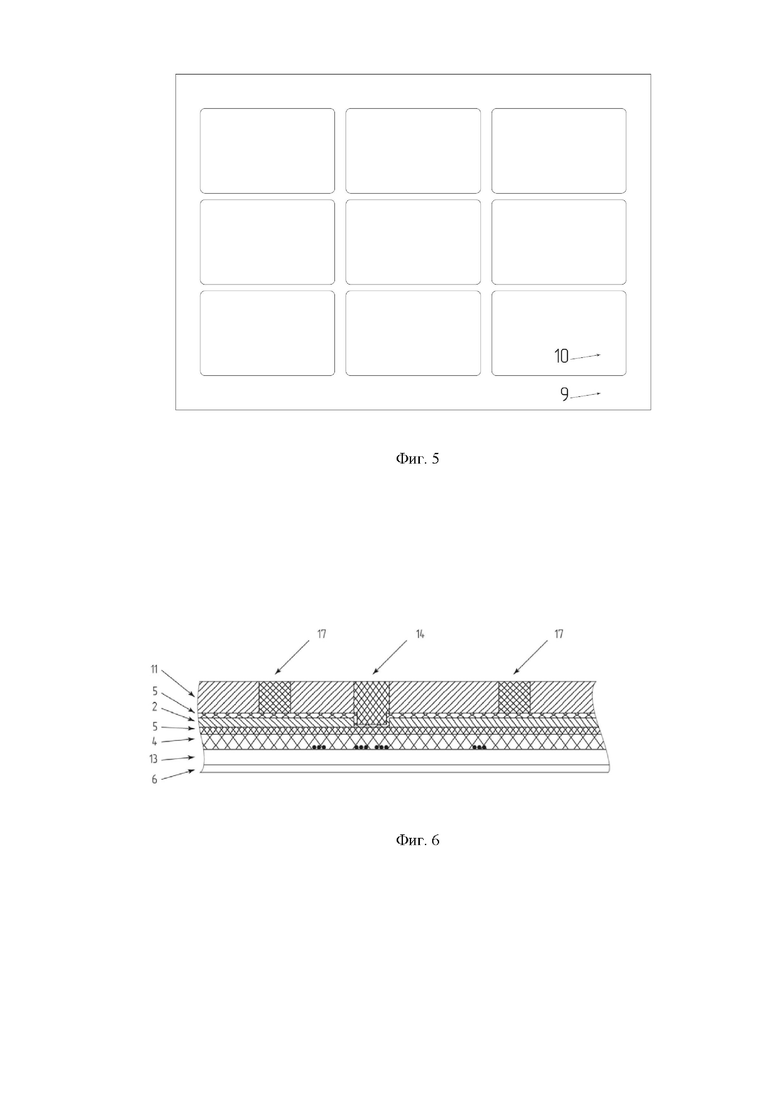

Фиг. 4 - схема установки заглушки в отверстие под чип для первого варианта осуществления разметки заготовок карт при физическом присоединении проводников связи «чип-антенна».

Фиг. 5 - второй вариант разметки заготовок карт.

Фиг. 6 - схема установки заглушки в отверстие под чип для второго варианта осуществления разметки заготовок карт при индуктивной связи «чип-антенна».

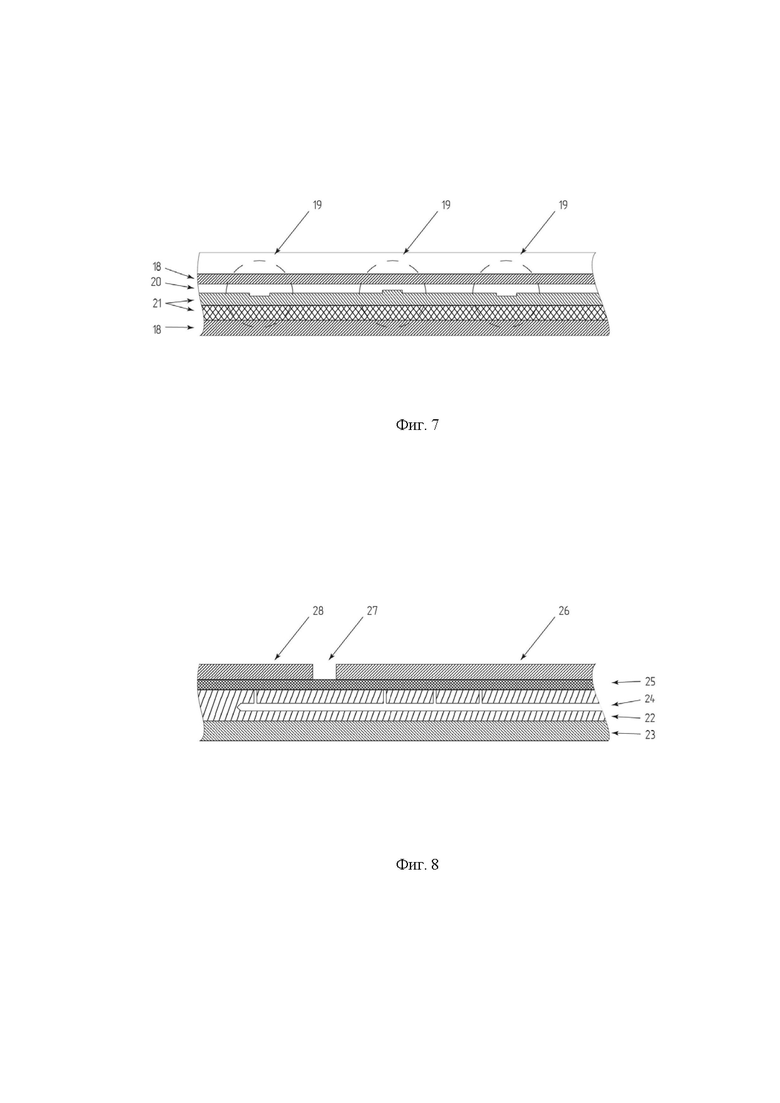

Фиг. 7 - схема ламинирования слоев.

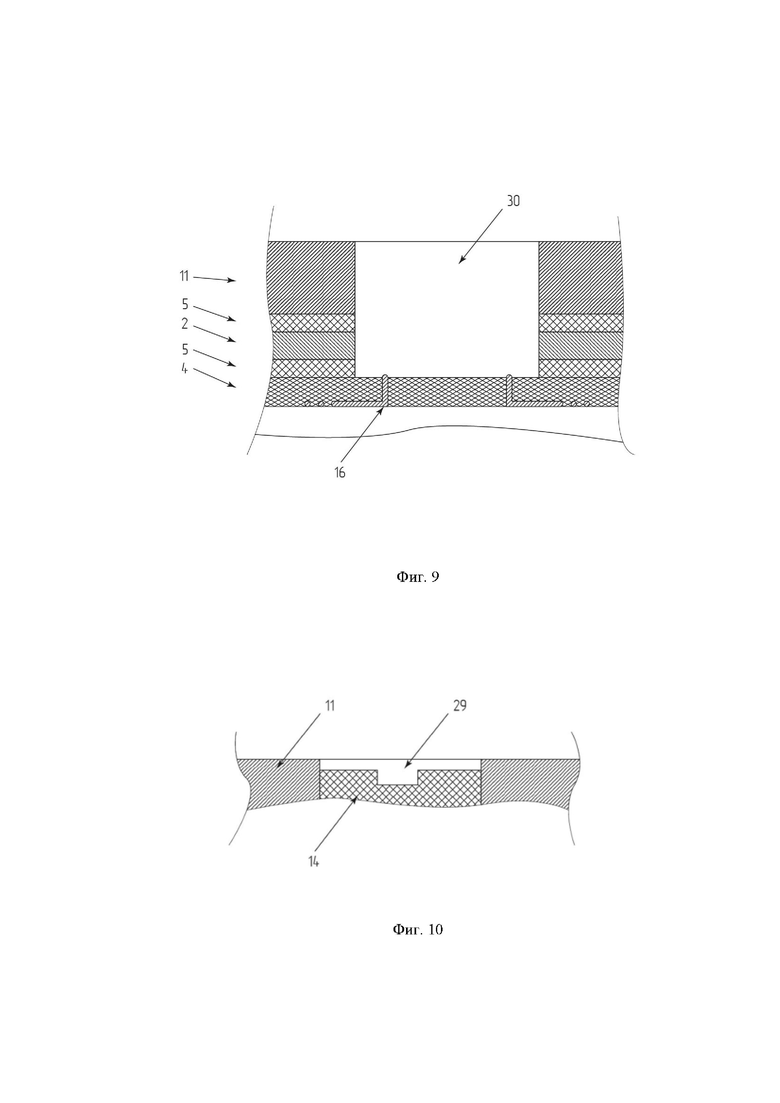

Фиг. 8 - схема размещения материала для вырезки изделий на универсальном фрезерно-гравировальные станке с ЧПУ.

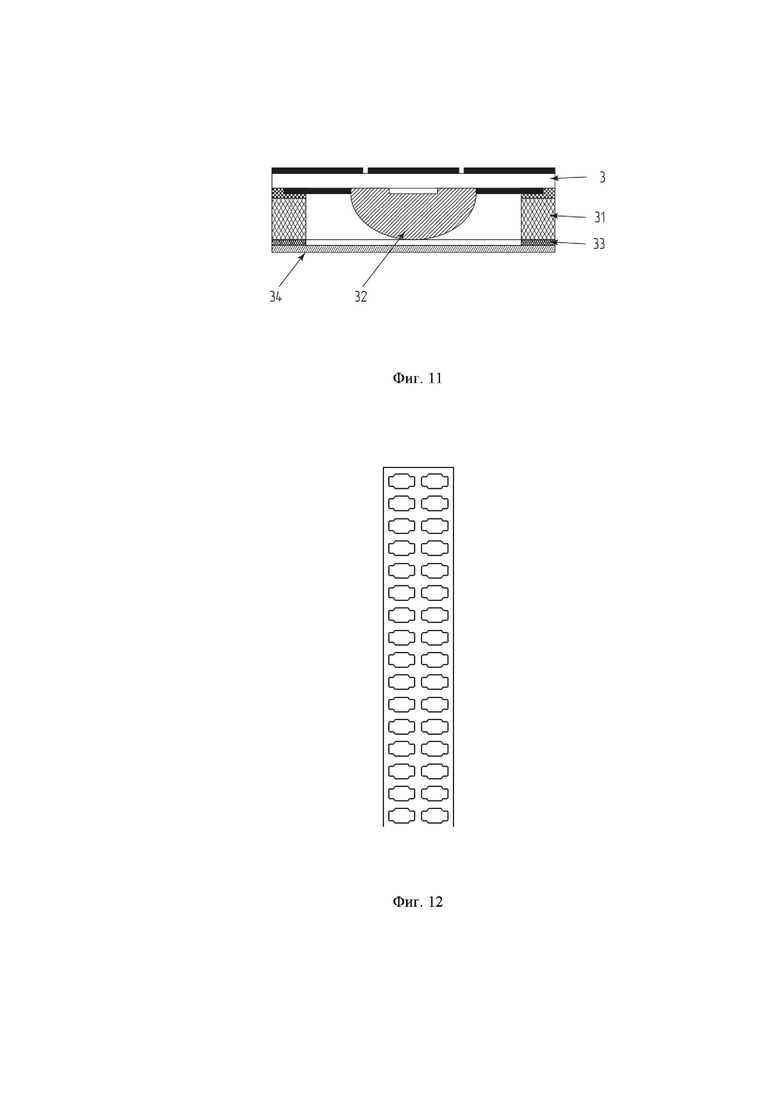

Фиг. 9 - схема подготовки окна под установку чипа при физическом присоединении проводников связи «чип-антенна».

Фиг. 10 - схема подготовки окна под установку чипа при индуктивной связи «чип-антенна».

Фиг. 11 - схема контейнера для установки чипа в окно.

Фиг. 12 - общий вид чиповой ленты с размеченными на ней чипами.

В настоящее время все большую популярность набирают «смарт» карты с металлическим слоем. Основное достоинство таких карт - это престижный внешний вид и увеличенный вес по сравнению с обычными пластиковыми картами. Современные материалы позволили реализовать в этих картах, помимо контактного интерфейса еще и работу бесконтактного интерфейса, что существенно увеличило сферу применения и удобство пользования такими картами. В основном конструкция карт такого типа одинакова (см. Фиг. 1) и содержит основные элементы, такие как металлический слой (стальная пластина) (1), слой из материала, поглощающего электромагнитное излучение (ЭМИ) (2), микроконтроллер с контактной поверхностью (3), антенна для функционирования бесконтактного интерфейса (4), адгезионные слои (5), защитный пластиковый слой (6). Для выпуска подобных карт разработано и производится специализированное оборудование, такое оборудование обычно имеет в своем составе установку с рентгеновским излучением и как следствие такое оборудование является узкоспециализированным и чрезвычайно дорогостоящим, в качестве примера можно привести установку для вырезки карт INSPECTA XC итальянской компании PLURITEC.

Заявленный способ в свою очередь позволяет обеспечить выпуск подобных карт с использованием универсального, относительно недорогого оборудования.

Наиболее сложная процедура при производстве такого рода изделий это обеспечение точных геометрических размеров карты, расположение микроконтроллера в карте, создание декоративной фаски на торцах карты. Сложность связана с трудоемкостью обработки материала карты, в состав которой входит достаточно толстый слой металла. Для решения этой проблемы мы используем универсальное фрезерно-гравировальное оборудование со специальной системой фиксации заготовки. Учитывая, что оборудование такого рода неэффективно для вырезания заготовок из цельного листа металла, мы разработали две методики, позволяющие нам избежать эту проблему. Надо отметить еще и то, что оптимальным будет обработка одновременно нескольких карт. в связи с этим был разработан оптимальный вариант листа, содержащий в себе девять заготовок карт, на самом деле это количество может быть любым, вплоть до одной заготовки, все зависит от размеров обрабатываемого поля оборудования. Вариант с девятью заготовками был выбран еще и потому, что такое количество умещается на стандартный формат А4, на котором еще остаются места для технологических полей и зазоров. Размеры заготовок превышают размеры карт на величину технологического припуска, размер которого был определен эмпирическим путем.

Способ условно можно разбить на следующие этапы:

1. Заготовительный - этап на котором изготавливаются все необходимые комплектующие для сборки листа с заготовками (далее пакет).

2. Сборка - этап на котором осуществляется сборка пакета

3. Ламинирование - этап на котором осуществляется окончательное скрепление слоев, собранных на втором этапе

4. Окрашивание - этап нанесения декоративного покрытия на лицевую поверхность изделия.

5. Вырезание - этап на котором пакет разделяется на отдельные карты, включает в себя обработку торцов карт, формирование фаски и посадки для монтажа микроконтроллера.

6. Дооснащение карт - этап на котором устанавливается микроконтроллер и наносятся все необходимые элементы (голограмма, полоса для подписи, элементы гравировки)

7. Контроль - этап на котором изделие проверяется на соответствие нормам, контрольные операции также включены во все предыдущие этапы для минимизирования выпуска несоответствующей продукции.

Для получения удовлетворительных результатов на этапе вырезки, необходимо было решить задачу жесткого позиционирования заготовок карт в листе, при использовании специализированного оборудования такой проблемы не существует, т.к. позиционирование режущего инструмента осуществляется на основании данных полученных от установки позиционирования на основе рентгеновских лучей.

На заготовительном этапе подготавливают заготовки для металлических слоев карт, а также подготавливаются все необходимые материалы для остальных слоев. Нарезаются адгезионные пленки, представляющие собой слой полиэтилентерефталатную или полиуретановую адгезивную пленку, защитные пленки, представляющие собой листы ПВХ, ПЭТ, пластик из полимолочной кислоты «полилактид» (PLA), или биополимера поли-3-гидроксибутирата, или пластика на основе крахмала и целлюлозы, листы поглощения электромагнитного излучения, представляющие собой гибкую ферритовую пластину, либо слой, сформированный из ферритового порошка и связующего компонента и наносимый методом шелкотрафаретной печати. Подготавливается антенный слой с применением оборудования для намотки антенн. Изготавливаются необходимые заглушки для отверстий в металлическом слое. Все слои, кроме металлического, вырезаются размером под лист А4. Металлические заготовки имеют размеры и формы, соответствующие стандартам ISO 7810 ID-1, ГОСТ Р ИСО/МЭК 7810-2006. В каждой металлической заготовке подготовлено установочное отверстие под установку чипа, представляющее собой прямоугольное отверстие, размерами 11,15-11,25 мм на 8,47-8,57 мм, при этом размер отверстия зависит от типа корпуса используемого чип-модуля, конкретно в этом случае размеры указаны для микропроцессора в корпусе M3.2.

В первом варианте осуществления способа на заготовительном этапе из цельного листа металла на специализированном оборудовании для резки металла формируется деталь (11), на которой каждая из заготовок закреплена при помощи четырех технологических перемычек (7). При таком варианте получается жесткая привязка положения всех заготовок относительно краев листа. На внешних и внутренних размерах заготовки имеются технологические припуски (8) для обеспечения безусловного оконтуривания заготовки до необходимого размера по всем сторонам. На этапе окончательной вырезки, заготовка не только обрабатывается по контуру, но и отделяется от перемычек (7), путем их срезания.

На этапе сборки происходит фиксация слоев в соответствии со спецификацией изделия. Т.к. основная часть слоев состоит из относительно легкоплавких пластиковых материалов, то для фиксации возможно использование ультразвуковых или электронагревательных устройств.

На металлическую деталь (11) прикрепляют первый лист адгезива (5), затем лист поглощения ЭМП с отверстиями под установку чипа, соосными с отверстиями под установку чипа в металлической детали, далее второй лист адгезива (5). Со стороны металла технологические прорези заполняются фигурными вставками (12) из пластика для устранения воздушных полостей. Наличие этих полостей может повредить оборотную часть пакета в процессе ламинирования. Далее со стороны второго листа адгезива прикрепляется антенный лист (4), лист с печатью (13) и защитный слой (6) из прозрачной пленки. На защитной пленке возможно нанесение магнитной полосы методом горячего прессования. В отверстие под чип вставляется заглушка из пластика (14). Способ установки заглушки под чип тоже имеет в свою очередь два варианта. Варианты установки зависят от способа подключения чипа к антенне, либо через индуктивную связь чип -антенна (см. Фиг.3), либо при помощи физического присоединения проводников (см. Фиг.4). В случае индуктивной связи «чип-антенна», заглушка устанавливается в отверстие без каких-либо прокладок и после ламинирования пакета заглушка окажется соединенной с нижними слоями пакета за счет нагрева и давления. В случае физического присоединения «чип-антенна», в окне установки чипа адгезивные пленки убираются, а под заглушку устанавливается пленка из термопрочного материала (15), например, полиэтиленовая пленка, фторопластовая пленка, тефлоновая пленка которая будет препятствовать соединению заглушки с другими слоями и обеспечит легкое изъятие заглушки на этапе установки чипа. При этом в обоих случаях проволока наматывается на стороне пластика, наиболее удаленной от металлического слоя. Только в случае с физической припайкой в антенном слое делаются отверстия (16) и проволочные выводы пропускаются через отверстия и формуются таким образом, чтобы не выступать за пределы отверстия.

Во втором варианте осуществления способа на заготовительном этапе из листа металла, на специализированном оборудовании для резки металла, вырезаются отдельные заготовки карт имеющие технологические припуски по всем размерам, как внешним, так и внутренним для обеспечения безусловного оконтуривания заготовки до необходимого размера по всем сторонам при последующей обработке. Также на этом же этапе, изготавливается технологический ложемент (см. Фиг.5) по толщине равный толщине металлической заготовки. Материал для ложемента может быть различным, основное требование - это достаточная жесткость и стабильность характеристик при нагревании до 200 градусов. В ложементе (9) имеются сквозные окна по размеру равные заготовке для карт (10). В эти окна в последствии будут установлены и закреплены заготовки для карт.При таком варианте мы также получаем жесткую привязку положения всех заготовок относительно краев листа.

Сборка пакета при втором варианте разметки заготовок происходит следующим образом. На подготовленный ложемент (17) с оборотной стороны закрепляется первый лист адгезива (5), а после этого с внешней стороны в отверстия ложемента вставляются металлические заготовки (11) и тоже прикрепляются к адгезивному слою, затем к первому листу адгезива прикрепляют лист поглощения ЭМП (2) с отверстиями под установку чипа, соосными с отверстиями под установку чипа в металлической детали, далее второй лист адгезива (5). Далее со стороны второго листа адгезива прикрепляется антенный лист (4), лист с печатью (13) и защитный слой (6) из прозрачной пленки. На защитной пленке возможно нанесение магнитной полосы методом горячего прессования. В отверстие под чип вставляется заглушка из пластика (14). Способ установки заглушки под чип тоже имеет в свою очередь два варианта. Варианты установки зависят от способа подключения чипа к антенне, либо через индуктивную связь чип -антенна (см. Фиг. 6), либо при помощи физического присоединения проводников. В случае индуктивной связи «чип-антенна», заглушка устанавливается в отверстие без каких-либо прокладок и после ламинирования пакета заглушка окажется соединенной с нижними слоями пакета за счет нагрева и давления. В случае физического присоединения «чип-антенна», в окне установки чипа адгезивные пленки убираются, а под заглушку устанавливается пленка из термопрочного материала (15), которая будет препятствовать соединению заглушки с другими слоями и обеспечит легкое изъятие заглушки на этапе установки чипа. При этом в обоих случаях проволока наматывается на стороне пластика, наиболее удаленной от металлического слоя. Только в случае с физической припайкой в антенном слое делаются отверстия (16) и проволочные выводы пропускаются через отверстия и формуются таким образом, чтобы не выступать за пределы отверстия.

Дальнейшие этапы производства карт аналогичны и для первого, и второго варианта.

На третьем этапе выполняется ламинирование слоев. В процессе ламинирования происходит активация адгезивов и металлический слой соединяется со слоем поглощения ЭМИ, а он в свою очередь соединяется с пластиковыми оборотными слоями. Пластиковые слои соединяются между собой благодаря воздействию температуры (110-130°С) и давления (9-11 МПа). Технология ламинирования подразумевает использование установок с двумя прессами горячим и холодным, в которых пакеты подвергаются воздействию температуры и давления. Размеры пакетов позволяют использовать для ламинирования оборудование, рассчитанное на формат А4. Обычно ламинирование листового материала (в частности пакета (21) (см. Фиг. 7) подразумевает размещение его между двумя полированными металлическими листами (18), называемыми еще зеркалами, через них осуществляется передача давления и температуры, а также текстура оборотной стороны (матовая, глянцевая либо текстурированная). Учитывая, что верхний слой, на котором расположены металлические заготовки, комбинированный (в нем присутствуют либо металлические заготовки и фигурные вставки, либо ложемент и металлические заготовки) то он по толщине может быть неоднородный (19), если эту неоднородность не компенсировать, то возможно появлением брака на оборотной стороне. Для компенсации разнотолщинности при закладке пакетов в ламинатор со стороны металлического слоя прокладывается термостойкий упругий материал (20), например, силиконовая резина, силиконизированная ткань, тефлоновый лист, через который давление и температура передаются на лицевую сторону пакета тем самым компенсируя возможную разнотолщинность пакета. После процесса ламинирования оборотная сторона пакета имеет завершенный внешний вид и не должна никаким образом оказаться поврежденной при последующих операциях. Для обеспечения этого на оборотную сторону наносится защитное покрытие представляющее собой полиэтиленовую пленку с нанесенным адгезивным слоем временной фиксации. Защитный слой будет сопровождать изделие на всех этапах вплоть до нанесения специальных элементов, таких как голограмма платежной системы и полоса для подписи.

На этапе окрашивания на лицевую сторону наносится изображение в соответствии с дизайном. Методы нанесения изображения могут различными гравировка, лазерная гравировка, печать отверждаемыми в ультрафиолетовом свете красками, сплошное окрашивание, окрашивание через трафарет.

Для вырезки изделий из пакета используются универсальные фрезерно-гравировальные станки с ЧПУ с размером рабочего поля (23) (см. Фиг. 8), позволяющим фиксировать детали формата А4. Фиксация заготовки осуществляется на станке при помощи вакуумного прижима. Конструкция вакуумного прижима (22) сделана таким образом, чтобы после окончания процесса вырезки, и изделия (26), и технологические остатки (28) оставались бы зафиксированы на станке, и снять которые было бы возможно только при отключении подачи вакуума, это необходимо для избегания повреждения инструмента и изделий в момент завершения резки, когда деталь (26) полностью отсоединяется от пакета, это достигается при помощи воздушных полостей (24) внутри прижима. Конфигурация полостей сделана таким образом, чтобы вакуум удерживал все элементы, которые могут отсоединиться после процесса вырезки (27 полость в пакете после вырезки). Вакуумный прижим сверху накрывается листом картона (25), хорошо пропускающим воздух в поперечном направлении, это необходимо для исключения повреждения поверхности прижима режущим инструментом при работе. Помимо оконтуривания заготовки карты и придания ей необходимых геометрических размеров этап вырезания подразумевает нанесение декоративной фаски с лицевой стороны изделия. Так как для каждой операции необходим свой режущий инструмент, то обязательным условием является наличие автоматической смены инструмента на фрезерном оборудовании. При достаточном количестве постов смены инструмента на этом этапе может еще и выполняться нанесение гравировки на лицевой стороне карты. Еще одной операций выполняемой на этом этапе является формирования «окна» под установку чипа. Здесь вновь возникают два варианта зависящие от способа подключения чипа к антенне. При физической припайке «чип - антенна» окно под чип оконтуривается до необходимых размеров по периметру, после чего заглушка будет удалена из окна, и в карте образуется полость для установки чипа (30) (см. Фиг. 9). При индуктивной связи «чип - антенна» помимо оконтуривания окна в соответствии с размером чипа, в пластиковой заглушке еще и формируется посадка под чип (29). (см. Фиг. 10).

В основном все операции на этапе дооснащения выполняются на специализированном оборудовании для выпуска пластиковых карт. Но чтобы такую возможность осуществить, станки должны быть доработаны. Использование модифицированных станков, позволяет не приобретать специализированное оборудование. Основные доработки касаются модулей загрузки и выгрузки карт. Учитывая гораздо больший вес металлических карт, стандартные модули входа и выхода не могут обеспечить подачу и прием карт в том объеме, который заложен в конструкцию станка. Доработка заключается в установке более мощных исполнительных устройств, в частности пневмоцилиндров и пружин в модули загрузки и выгрузки, позволяющих компенсировать увеличившейся вес изделий. На модифицированном оборудовании можно выполнять операции по нанесению голограммы, полосы для подписи и имплантированию чипа с индукционной связью «чип - антенна» и часть операции по имплантированию чипа с физической связью «чип - антенна». Сложность имплантирования чипа с физической связью «чип - антенна» заключается в том, что антенна залегает на большой глубине относительно лицевой стороны, больше 500 мкм, что делает недоступным использование технологии имплантирования «TeConnect». Непосредственно сам процесс физической припайки выполняется вручную либо при помощи классической пайки, либо при помощи оборудования для термокомпенсационной сварки. Для осуществления классической пайки требуется дополнительная операция по зачистке проводников антенны от защитного слоя, оборудование для термокомпенсационной сварки позволяется осуществлять приварку проводников без предварительной зачистки. Для обеспечения заданной высоты расположения контактных площадок чипа чип необходимо поместить в контейнер (см. Фиг. 11), который скомпенсирует глубину колодца в окне установки чипа. Контейнер представляет собой пластиковую рамку (31) по геометрическим размерам совпадающую с размерами чипа (3) и имеющую отверстие под компаунд чипа (32). Снизу на рамку нанесен адгезивный слой из термоактивируемой пленки (33). Для того чтобы размеры рамки полностью совпадали с размерами чипа, из пластикового листа необходимой толщины вырезаем деталь с отверстиями по расположению и конфигурации совпадающими с расположением и конфигурацией защитного компаунда на чипах в ленте. (см. Фиг. 12). На адгезивной пленке, с помощью которой чип будет фиксироваться на карте, изготавливаются точно такие же отверстия. Т.к. адгезивная пленка закрыта с одной стороны защитным слоем (34), то в нем также прорезаются отверстия. В последствии, когда все эти компоненты (чиповая лента, пластиковая пластина, адгезионный слой с защитной пленкой) будут соединены между собой посредством температуры и давления, лента помещается в оборудование для вырезания чипов. Чипы проходят через штамп и выбиваются одновременно и с пластиковым листом, и с адгезивным слоем. В итоге мы получаем чипы с пластиковой подложкой и адгезивным слоем общей толщиной равной глубине установочного окна. После припайки проводников к контактам чипа, чип укладывается в посадочное место, и карта устанавливается в оборудование для имплантирования чипов, в котором на периметр чипа осуществляется воздействие давления и температуры. В результате адгезионный слой активируется и чип фиксируется в карте.

Контрольные операции включают в себя помимо операций по выходному контролю изделий, еще и операции по входному контролю комплектующих и межоперационные проверочные операции необходимые для минимизации брака.

Изобретение относится к способам производства карт с металлическим слоем и бесконтактным интерфейсом. Технический результат заключается в повышении надежности изготовления карт за счет четкого позиционирования заготовок карт на листе. Способ включает этапы, на которых формируют заготовки металлических слоев карты для 1-9 карт, позиционируют их посредством разметки заготовок, содержащих отверстия под чипы, на цельном листе металла с закреплением каждой заготовки при помощи четырех технологических перемычек с четырех сторон, на лист металла прикрепляют первый лист адгезива, затем лист из материала, поглощающего электромагнитное излучение, с отверстиями под установку чипа бесконтактного интерфейса, соосными с отверстиями под установку чипов на металлическом листе, и прикрепляют второй лист адгезива, со стороны металлического листа все технологические прорези заполняют фигурными вставками из пластика, со стороны второго листа адгезива прикрепляют антенный лист, лист с печатью и защитный слой из прозрачной пленки, в отверстия под чипы устанавливают заглушку из пластика, проволоку наматывают на стороне пластика, наиболее удаленной от металлического слоя, проводят ламинирование слоев посредством размещения слоев между двумя полированными металлическими листами ламинатора, через которые осуществляют передачу на слои давления и температуры, при этом со стороны металлического слоя в ламинатор прокладывают термостойкий упругий материал, во время ламинирования слои соединяются, образуя единый пакет, после ламинирования на сторону пакета, противоположную металлическому слою, наносят защитное покрытие, представляющее собой полиэтиленовую пленку с нанесенным адгезивным слоем временной фиксации, а на лицевую сторону заготовок наносят изображение, затем вырезают заготовки из листа посредством гравировального станка с ЧПУ, зафиксировав предварительно на столе станка посредством вакуумного прижима, а также формируют посадочные места под установку чипов, каждый чип укладывают и имплантируют в посадочное место посредством воздействия давления и температуры. В другом варианте осуществления для позиционирования заготовок используется технологический ложемент, по толщине равный толщине металлической заготовки, в котором имеются сквозные окна, по размеру равные заготовке для карт. 2 н. и 8 з.п. ф-лы, 12 ил.

1. Способ производства карт с металлическим слоем и бесконтактным интерфейсом, включающий этапы, на которых формируют заготовки металлических слоев карты для 1-9 карт, позиционируют их посредством разметки заготовок, содержащих отверстия под чипы, на цельном листе металла с закреплением каждой заготовки при помощи четырех технологических перемычек с четырех сторон, на лист металла прикрепляют первый лист адгезива, затем лист из материала, поглощающего электромагнитное излучение, с отверстиями под установку чипа бесконтактного интерфейса, соосными с отверстиями под установку чипов на металлическом листе, и прикрепляют второй лист адгезива, со стороны металлического листа все технологические прорези заполняют фигурными вставками из пластика, со стороны второго листа адгезива прикрепляют антенный лист, лист с печатью и защитный слой из прозрачной пленки, в отверстия под чипы устанавливают заглушку из пластика, проволоку наматывают на стороне пластика, наиболее удаленной от металлического слоя, проводят ламинирование слоев посредством размещения слоев между двумя полированными металлическими листами ламинатора, через которые осуществляют передачу на слои давления и температуры, при этом со стороны металлического слоя в ламинатор прокладывают термостойкий упругий материал, во время ламинирования слои соединяются, образуя единый пакет, после ламинирования на сторону пакета, противоположную металлическому слою, наносят защитное покрытие, представляющее собой полиэтиленовую пленку с нанесенным адгезивным слоем временной фиксации, а на лицевую сторону заготовок наносят изображение, затем вырезают заготовки из листа посредством гравировального станка с ЧПУ, зафиксировав предварительно на столе станка посредством вакуумного прижима, а также формируют посадочные места под установку чипов, каждый чип укладывают и имплантируют в посадочное место посредством воздействия давления и температуры.

2. Способ по п.1, характеризующийся тем, что заглушки из пластика в отверстия под чипы устанавливают напрямую без прокладки, и при ламинировании заглушка соединяется с нижними слоями за счет нагрева и давления.

3. Способ по п.1, характеризующийся тем, что заглушки из пластика в отверстия под чипы устанавливают через пленку из термопрочного материала, препятствующую соединению заглушки с другими слоями при ламинировании и обеспечивающую легкое изъятие заглушки на этапе установки чипа.

4. Способ по п.1, характеризующийся тем, что в антенном слое делают отверстия и проволочные выводы пропускают через отверстия и формуют выводы таким образом, чтобы не выступать за пределы отверстия.

5. Способ по п.1, характеризующийся тем, что изображения на лицевую сторону наносят посредством гравировки или лазерной гравировки, или печати отверждаемыми в ультрафиолетовом свете красками или сплошным окрашиванием, или окрашиванием через трафарет.

6. Способ производства карт с металлическим слоем и бесконтактным интерфейсом, включающий этапы, на которых формируют заготовки металлических слоев карты для 1-9 карт, имеющие технологические припуски по внешним и внутренним размерам, изготавливается технологический ложемент, по толщине равный толщине металлической заготовки, в котором имеются сквозные окна, по размеру равные заготовке для карт, на ложемент с одной стороны прикрепляют первый лист адгезива, а с другой стороны в окна ложемента вставляют металлические заготовки, затем со стороны первого листа адгезива прикрепляют лист из материала, поглощающего электромагнитное излучение, с отверстиями под установку чипа бесконтактного интерфейса, соосными с отверстиями под установку чипов на металлическом листе, и прикрепляют второй лист адгезива, со стороны второго листа адгезива прикрепляют антенный лист, лист с печатью и защитный слой из прозрачной пленки, в отверстия под чипы устанавливают заглушку из пластика, проволоку наматывают на стороне пластика, наиболее удаленной от металлического слоя, проводят ламинирование слоев посредством размещения слоев между двумя полированными металлическими листами ламинатора, через которые осуществляют передачу на слои давления и температуры, при этом со стороны металлического слоя в ламинатор прокладывают термостойкий упругий материал, во время ламинирования слои соединяются, образуя единый пакет, после ламинирования на сторону пакета, противоположную металлическому слою, наносят защитное покрытие, представляющее собой полиэтиленовую пленку с нанесенным адгезивным слоем временной фиксации, а на лицевую сторону заготовок наносят изображение, затем вырезают заготовки из листа посредством гравировального станка с ЧПУ, зафиксировав предварительно на столе станка посредством вакуумного прижима, а также формируют посадочные места под установку чипов, каждый чип укладывают и имплантируют в посадочное место посредством воздействия давления и температуры.

7. Способ по п.6, характеризующийся тем, что заглушки из пластика в отверстия под чипы устанавливают напрямую без прокладки, и при ламинировании заглушка соединяется с нижними слоями за счет нагрева и давления.

8. Способ по п.6, характеризующийся тем, что заглушки из пластика в отверстия под чипы устанавливают через пленку из термопрочного материала, препятствующую соединению заглушки с другими слоями при ламинировании и обеспечивающую легкое изъятие заглушки на этапе установки чипа.

9. Способ по п.6, характеризующийся тем, что в антенном слое делают отверстия и проволочные выводы пропускают через отверстия и формуют выводы таким образом, чтобы не выступать за пределы отверстия.

10. Способ по п.6, характеризующийся тем, что изображения на лицевую сторону наносят посредством гравировки или лазерной гравировки, или печати отверждаемыми в ультрафиолетовом свете красками или сплошным окрашиванием, или окрашиванием через трафарет.

| US 10289944 B2, 14.05.2019 | |||

| KR 102176235 B1, 09.11.2020 | |||

| KR 102210043 B1, 01.02.2021 | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| EP 3789919 A1, 10.03.2021 | |||

| US 10977542 B2, 13.04.2021 | |||

| EP 3832546 A1, 09.06.2021 | |||

| EP 3671563 A1, 24.06.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕСФОСФОРИСТЫХ МАРГАНЦЕВЫХ | 0 |

|

SU208266A1 |

| Пластиковый брелок, оснащенный встроенной RFID-меткой, и способ его изготовления | 2019 |

|

RU2715172C1 |

Авторы

Даты

2023-02-10—Публикация

2022-04-28—Подача