Изобретение относится к неорганической химии, в частности к способам получения карбида кремния, а именно 3С - кубического (β - SiC) карбида кремния, который может быть использован для получения керамики, абразивного инструмента, высокотемпературных нагревательных элементов и катализаторов.

Известен способ получения нанопорошка карбида кремния (Патент РФ №2327638, опубл. 27.06.2008), включающий введение в поток азотной плазмы порошка кремнезема, газообразного углеводорода в сочетании с водородсодержащим газом, их смешивание, причем в качестве порошка кремнезема используют микрокремнеземы, а в качестве водородсодержащего газа - аммиак, вводимый с газообразным углеводородом в мольном соотношении углерода и аммиака 1:(1,0-1,5) при температуре выше 5500°К, продукты взаимодействия охлаждают на первой стадии до температуры от 2800 до 3200оК, а затем до температуры 1000оК, после чего проводят пассивацию парами метановой кислоты, вводимой в поток при мольном соотношении кремния и метановой кислоты 1:(0,05-0,15).

Недостатком известного способа является невысокая чистота получаемого карбида кремния, поскольку при реализации способа происходит загрязнение получаемого продукта ионами тяжелых металлов (тантал, гафний, медь). Кроме того, недостатком является высокие температуры процесса получения карбида кремния (5500оК).

Известен способ получения карбида кремния (Патент США №6022515, опубл. 08.02.2000), включающий взаимодействие в печи при температуре от 1500 до 2300°С приблизительных стехиометрических количеств диоксида кремния и источника углерода, включающий первую стадию, на которой диоксид кремния и источник углерода непрерывно подают в печь, где они реагируют между собой при температуре от 1500 до 1800°С с образованием бета-карбида кремния, и вторую стадию, на которой образованный бета-карбид кремния непрерывно извлекают из указанной печи и преобразуют в альфа-карбид кремния путем термообработки при температуре от 1800 до 2300°C.

Недостатками способа являются высокие температуры процесса до 2300°С, а также то, что процесс осуществим лишь в реакторах небольшого объема, с низким выходом годного продукта, не более 75% и его низкой чистотой.

Известен способ получения карбида кремния (патент США №3485591, опубл. 23.12.1969), по которому частицы оксида кремния и углерода вводят в поток индуцированной плазмы, при этом оксид кремния испаряется в плазме, и инициируется реакция с углеродистым материалом, причем температура реакции взаимодействия поддерживается в диапазоне от 2200оC до 2700оC.

Недостатком известного способа является сложность его реализации и высокая энергоемкость процесса, вследствие применения в способе высоких температур до 2700оC.

Известен способ получения карбида кремния (авторское свидетельство СССР №1730035, опубл. 30.04.1992), включающий приготовление шихты из мелкозернистого буроугольного полукокса и аморфной ультрадисперсной пыли сухой газоочистки производства ферросилиция, причем соотношение кокса к кремнеземсодержащей пыли составляет от 0,55 до 0,6 по массе, гранулирование полученной шихты производят в присутствии от 15 до 25% по массе связующего, в качестве которого используют водный раствор лигносульфонатов или жидкого стекла при концентрации последних в растворе от 5 до 50% масс. Гранулированную шихту подвергают термообработке в электропечах.

Недостатком известного способа является низкий выход продукта от 79 до 86%, при этом получаемый карбид кремния характеризуется низкой чистотой.

Известен способ получения карбида кремния из отхода производства кремния (патент РФ № 2627428, опубл. 08.08.2017), включающий в себя дозирование кремнеземсодержащих материалов и углеродистых восстановителей, загрузку их в электрическую печь сопротивления и ведение восстановительной плавки, когда вначале, вокруг керна, загружают слой шихты, содержащей кварцит фракцией от 6 до 10 мм, и затем следующим слоем загружают шихту, содержащую кварцевый песок и/или кварцит фракцией от 0,3 до 6,0 мм, после чего в верхнюю часть печи и на периферию загружают слой шихты, содержащий кварцевый песок фракцией менее 0,3 мм и мелкодисперсный кремнезем фракцией менее 0,22 мм.

Недостатками известного способа являются низкая чистота и невысокий выход конечного продукта, которые являются следствием следующих процессов: образующийся в качестве промежуточного продукта в процессе карботермического восстановления монооксид кремния SiO, который всегда находится в отходах кремниевого производства, не успевает полностью прореагировать и в значительных количествах уносится с печными газами, вызывая потери кремния и загрязняя окружающую среду; когда в интервале температур от 1800 до 2000°С происходит разложение карбида кремния на кремний и углерод, что также увеличивает потери карбида кремния, который загрязнен примесями углерода, оксида кремния, кварц, кристаллит и т.д. с выходом годного 15-20%.

Известен способ получения карбида кремния (патент РФ № 2642660, опубл. 25.01.2018), принятый за прототип, включающий приготовление шихты из кремнийсодержащего и углеродсодержащего компонентов, загрузку шихты, нагрев шихты, причем в качестве кремнийсодержащего компонента используют нанопорошок общей формулы SiHhOz, где h=0 или 2; z=1, 2, 3 или смесь нанопорошков соединений кремния в равных долях, в качестве углеродсодержащего компонента используют углевод общей формулы Cn(H2O)m, где n≥12; m=n-1 или многоатомный спирт общей формулы CnH2n+2On, где n≥2, или альдегидные либо кетонные производные многоатомных спиртов общей формулы (СН2O)n, где n≥3, или их смеси в равных долях; при весовом соотношении в пересчете на кремний и углерод Si:С=1:(1,04-1,4); приготовление шихты ведут в деионизованной воде от 15 до 20% к реакционному объему, а нагрев шихты осуществляют ступенчато в три стадии: до температуры от 145 до 195°С с выдержкой в течение от 1,5 до 3 часов; до температуры от 800 до 1000°С с выдержкой в течение от 0,4 до 1 часа и до температуры от 1450 до 1650°С с выдержкой в течение от 1 до 1,5 часов.

Недостатком способа является низкий выход продукта от 80 до 85%, высокая продолжительность операций термообработки, а также необходимость длительной очистки полученного продукта, связанной с переводом β - политипа при нагревании и длительной выдержке при температуре более 1700°С, что приводит к вводу дополнительных технологических операций.

Технический результат заключается в повышении выхода карбида кремния высокой чистоты при снижении продолжительности операций термообработки и упрощении технологического процесса.

Технический результат достигается тем, что в качестве кремнийсодержащего компонента используют кремниевую кислоту H2SiO3, а в качестве углеродсодержащего компонента используют отход производства кремния - углеродсодержащее сырье, включающее микросилику, при этом соотношение по массе углерода к кремнию в выдерживают от 1,25:1 до 1,3:1 при соотношении углерода к кремнию в углеродсодержащее сырье от 2,17:1 до 2,64:1, а после подготовки шихты проводят ее последующую термообработку в вакуумной печи при давлении от 0,030 технических атмосфер до 0,040 технических атмосфер и температуре от 1450 до 1650оС, в течение от 1 до 2 часов.

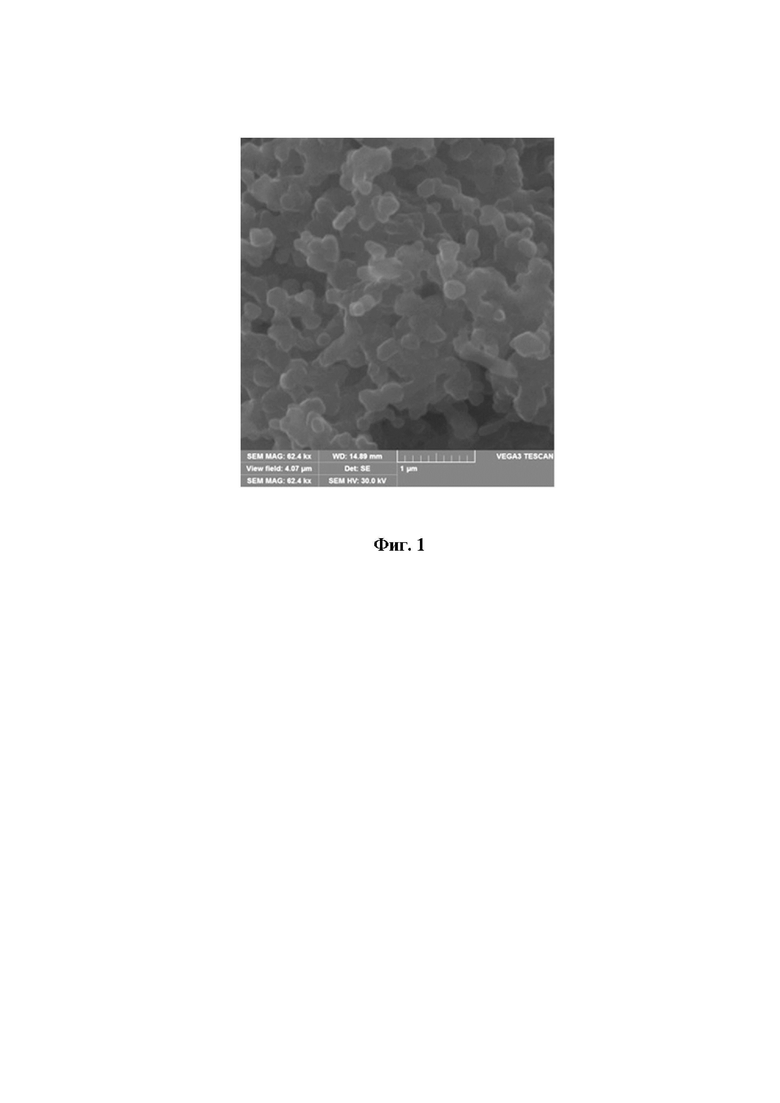

Способ получения карбида кремния поясняется следующими фигурами:

Фиг. 1 - Изображение структуры карбида кремния.

Способ осуществляется следующим образом. На этапе подготовки шихты в графитовый тигель вводят углеродсодержащее сырье, включающее микросилику, в качестве углеродсодержащего компонента, и различные модификации кремниевой кислоты H2SiO3, в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение по массе углерода к кремнию выдерживают от 1,25:1 до 1,3:1 при соотношении углерода к кремнию в углеродсодержащем сырье от 2,17:1 до 2,64:1. Выбранный состав шихты обеспечивает получение карбида кремния высокой чистоты, при этом упрощая способ его получения, поскольку углеродсодержащее сырье, включающее микросилику является избыточным отходом кремниевого производства, а кремниевые кислоты широко применяются в различных отраслях народного хозяйства. В процессе реализации способа происходит разложения молекул кремниевых кислот с образованием высокодисперсного оксида кремния, который при заданных условиях в вакууме вступает во взаимодействие с частицами углерода углеродсодержащего компонента с образованием карбида кремния. Выбранное соотношение по массе углерода к кремнию выдерживают от 1,25:1 до 1,3:1 при соотношении углерода к кремнию в углеродсодержащем сырье от 2,17:1 до 2,64:1, что обеспечивает получение продукта необходимого стехиометрического состава высокой чистоты. При соотношении менее 1,25:1 не достигается технический результат, поскольку в этом случае имеет место избыток кремния, при соотношении более 1,3:1 не достигается технический результат, поскольку в этом случае имеет место избыток углерода. Затем графитовый тигель с подготовленной шихтой закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления от 0,030 до 0,040 технических атмосфер и нагревают до температуры от 1450 до 1650оС. Вакуумирование печи до давления от 0,030 технических атмосфер до 0,040 технических атмосфер проводят с целью создания инертной атмосферы с минимальным содержанием газов - азота, кислорода и др., при этом получается продукт высокой химической чистоты. При давлении менее 0,030 технических атмосфер способ проводить нецелесообразно ввиду возможного испарения компонентов и промежуточных продуктов реакции. При давлении более 0,040 технических атмосфер возможно окисление продукта реакции (карбида кремния) и углерода. Температуры, до которых нагревают вакуумную печь, проводя термическую обработку, позволяют обеспечить получение низкотемпературной формы карбида кремния (3С - кубическая (β - SiC). При температуре менее 1450оС не обеспечивается технический результат, поскольку в этом случае процесс характеризуется малой скоростью, в результате чего не образуется заметных количеств карбида кремния. При температуре более 1650оС проведение процесса характеризуется высоким расходом электроэнергии и повышенной продолжительностью процесса. После нагрева проводят выдержку при заданных условиях в течение от 1 до 2 часов, тем самым обеспечивая термообработку. Заданный диапазон времени выдержки, объясняется необходимым временем, которое необходимо для протекания реакции, и повышенным выходом карбида кремния высокой чистоты. При времени выдержки менее 1 часа не достигается заявленный технический результат, так как недостаточно времени для протекания реакции образования карбида кремния, а время выдержки более 2 часов нецелесообразно из-за повышенного расхода электроэнергии и повышенной положительности процесса. После проведения выдержки проводят охлаждение полученного продукта, а затем проводят анализ структуры и морфологии с помощью сканирующего электронного микроскопа Tescan Vega и микрорентгеноспектральный анализ химического состава с помощью рентгеновского энергодисперсионного микроанализатора Aztec X-Act (Oxford Instruments).

Способ поясняется следующими примерами.

Пример 1. На этапе подготовки шихты в графитовый тигель вводят углеродсодержащее сырье, включающее микросилику - 1000 грамм, в качестве углеродсодержащего компонента, и кремниевую кислоту H2SiO3 - 460 грамм, в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение по массе углерода к кремнию выдерживают 1,29:1, при соотношении углерода к кремнию в углеродсодержащем сырье 2,17:1. Затем графитовый тигель с подготовленной шихтой закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 0,030 технических атмосфер, нагревают до температуры 1450оС, после чего проводят выдержку при заданных условиях в течение 1 часа, тем самым обеспечивая термообработку.

Технологические условия обеспечивают получение карбида кремния с выходом 95%, чистотой 99,99 %.

Пример 2. На этапе подготовки шихты в графитовый тигель вводят углеродсодержащее сырье, включающее микросилику - 1000 грамм, в качестве углеродсодержащего компонента, и кремниевую кислоту H2SiO3 - 379 грамм, в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение по массе углерода к кремнию выдерживают 1,30:1, при соотношении углерода к кремнию в углеродсодержащем сырье 2,64:1. Затем графитовый тигель с подготовленной шихтой закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 0,040 технических атмосфер, нагревают до температуры 1650оС, после чего проводят выдержку при заданных условиях в течение 2 часов, тем самым обеспечивая термообработку.

Технологические условия обеспечивают получение карбида кремния с выходом 99%, чистотой 99,99%.

Пример 3. На этапе подготовки шихты в графитовый тигель вводят углеродсодержащее сырье, включающее микросилику - 1000 грамм, в качестве углеродсодержащего компонента, и кремниевую кислоту H2SiO3 - 418 грамм, в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение по массе углерода к кремнию выдерживают 1,25:1 при соотношении углерода к кремнию в углеродсодержащем сырье 2,39:1. Затем графитовый тигель с подготовленной шихтой закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 0,035 технических атмосфер, нагревают до температуры 1550оС, после чего проводят выдержку при заданных условиях в течение 1,5 часов, тем самым обеспечивая термообработку.

Технологические условия обеспечивают получение карбида кремния с выходом 95%, чистотой 99,99%.

Использование в качестве кремнийсодержащего компонента кремниевой кислоты в виде силикагеля или аэросила во всех вышеприведённых примерах приводит к получению аналогичных результатов.

В результате анализов также установлено, что полученный карбид кремния имеет кубическую сингонию, размеры частиц не превышают 80-100 нм (Фиг. 1).

Пример 4. На этапе подготовки шихты в графитовый тигель вводят углеродсодержащее сырье, включающее микросилику - 1000 грамм, в качестве углеродсодержащего компонента, и кремниевую кислоту H2SiO3 - 555 грамм в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение по массе углерода к кремнию выдерживают 1,10:1, при соотношении углерода к кремнию в углеродсодержащем сырье 1,8:1. Затем графитовый тигель с подготовленной шихтой закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 0,025 технических атмосфер, нагревают до температуры 1400оС, после чего проводят выдержку при заданных условиях в течение 50 минут, тем самым обеспечивая термообработку.

Технологические условия не обеспечивают качественный выход карбида кремния высокой чистоты.

Пример 5. На этапе подготовки шихты в графитовый тигель вводят углеродсодержащее сырье, включающее микросилику - 1000 грамм, в качестве углеродсодержащего компонента, и кремниевую кислоту H2SiO3 - 310 грамм в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение по массе углерода к кремнию выдерживают 1,40:1, при соотношении углерода к кремнию в углеродсодержащем сырье 3,11:1. Затем графитовый тигель с подготовленной шихтой закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 0,045 технических атмосфер, нагревают до температуры 1700оС, после чего проводят выдержку при заданных условиях в течение 2,5 часов, тем самым обеспечивая термообработку.

Технологические условия не обеспечивают качественный выход карбида кремния высокой чистоты.

Таким образом, предложенный способ получения карбида кремния позволяет повысить выход карбида кремния до 95-99%, и получить наноразмерный продукт 40 - 60 нм, с чистотой до 99,99%, при этом снижается продолжительность операций термообработки до 2-х часов и упрощается технологический процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2021 |

|

RU2767270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2016 |

|

RU2642660C2 |

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА КРЕМНИЯ | 2014 |

|

RU2574450C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| Способ получения брикетов для производства кремния восстановительной плавкой | 2016 |

|

RU2638464C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2528666C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИЦИДА МАГНИЯ | 2007 |

|

RU2376243C2 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

Изобретение относится к производству карбида кремния, который может быть использован для получения керамики, абразивного инструмента, высокотемпературных нагревательных элементов и катализаторов. Способ получения карбида кремния включает подготовку шихты из кремнийсодержащего и углеродсодержащего компонентов, загрузку шихты и нагрев шихты. В качестве кремнийсодержащего компонента используют кремниевую кислоту H2SiO3. В качестве углеродсодержащего компонента используют отход производства кремния – углеродсодержащее сырье, включающее микросилику. При этом соотношение по массе углерода к кремнию выдерживают от 1,25:1 до 1,3:1. Соотношение по массе углерода к кремнию в углеродсодержащем сырье составляет от 2,17:1 до 2,64:1. После подготовки шихты проводят ее термообработку в вакуумной печи при давлении от 0,030 до 0,040 технических атмосфер и температуре от 1450 до 1650 °С в течение от 1 до 2 ч. Изобретение позволяет повысить выход карбида кремния и его чистоту, снизить продолжительность термообработки, упростить технологический процесс. 1 ил., 5 пр.

Способ получения карбида кремния, включающий подготовку шихты из кремнийсодержащего и углеродсодержащего компонентов, загрузку шихты и нагрев шихты, отличающийся тем, что в качестве кремнийсодержащего компонента используют кремниевую кислоту H2SiO3, а в качестве углеродсодержащего компонента используют отход производства кремния – углеродсодержащее сырье, включающее микросилику, при этом соотношение по массе углерода к кремнию выдерживают от 1,25:1 до 1,3:1, а соотношение по массе углерода к кремнию в углеродсодержащем сырье составляет от 2,17:1 до 2,64:1, после подготовки шихты проводят ее термообработку в вакуумной печи при давлении от 0,030 до 0,040 технических атмосфер и температуре от 1450 до 1650 °С в течение от 1 до 2 ч.

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2016 |

|

RU2642660C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2006 |

|

RU2327638C1 |

| US 20120201735 A1, 09.08.2012 | |||

| US 4162167 A, 24.07.1979 | |||

| WO 1990008105 A1, 26.07.1990. | |||

Авторы

Даты

2023-02-14—Публикация

2022-06-30—Подача