Изобретение относится к способу получения высокодисперсного порошка карбида кремния, используемого для изготовления изделий, находящих широкое применение в различных областях промышленности.

Известен способ получения порошка карбида кремния (Патент KR 1020120012343 - Карбид кремния и способ его изготовления, способный сократить время нагрева и снижать температуру нагрева с помощью использования сухого источника кремния и/или твердого источника углерода, по МПК С01В 31/36, С04В 35/565, опубл. 09.02.2012), заключающийся в смешивании источников кремния и углерода, карботермическом восстановлении в среде аргона при давлении 1-200 МПа при температуре 1400-1800°С.

Недостатками метода является образование плавленых кусков кремния, которое требует дополнительного измельчения, что может, в свою очередь, повлечь загрязнение синтезируемого порошка материалом мелющих тел.

Известен патент RU 2240979 C2 Способ получения карбида кремния, МПК7 С01В 31/36, опубл. 27.11.2004, включает высокотемпературный нагрев кремний- и углеродсодержащего сырья, при этом нагрев ведут в атмосфере или токе азота при давлении 0,049÷0,13 МПа или со скоростью 0,5÷3,3 л/час, соответственно.

Недостатком метода является риск загрязнения синтезируемого порошка карбида кремния побочными продуктами, например, нитридом кремния, вследствие проведения карботермического восстановления в среде азота.

Наиболее близким является патент RU 2574450 C1 Способ получения полидисперсного порошка карбида кремния, МПК С01В 31/36 опубл. 10.02.2016. Способ получения полидисперсного порошка карбида кремния включает смешивание кремнийсодержащего и углеродсодержащего компонентов, компактирование шихты, карботермическое восстановление с получением порошка карбида кремния, согласно изобретению перед смешиванием сажу, используемую в качестве углеродсодержащего компонента, подвергают термообработке, карботермическое восстановление до температуры 600°С ведут в вакууме, а дальнейшее нагревание до температуры 1850-1900°С ведут со скоростью 4-6 град/мин в токе аргона и выдерживают в течение 2-3 часов. В качестве кремнийсодержащего компонента используют молотый кварц.

Недостатками метода является высокая температура синтеза и сложный технологический цикл.

Задачей настоящего изобретения является синтез высокодисперсного порошка карбида кремния.

Технический результат заключается в повышении химической чистоты высокодисперсного порошка карбида кремния в результате парофазного синтеза заданного зернового состава от 0,2 до 1 мкм.

Технический результат достигается тем, что в способе получения высокодисперсного порошка карбида кремния, включающего размещение в графитовый тигель кремниевое составляющее и углеродсодержащий восстановитель, термическую обработку, синтез в атмосфере аргона, согласно изобретению, что в качестве исходных компонентов используют элементный кремний и готовый углеродный войлок, ориентируя компоненты в тигле послойно, дополнительно проводят термообработку в муфельной печи в течение 4 часов при температуре 400°С, нагревание в вакуумной печи проводят при вакууме 1×10-5 мбар до температуры 700°С со скоростью нагревания 5 град/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 0,2 атм и продолжают нагревание до 1550°С со скоростью 10 град/мин, с выдержкой при указанной температуре в течение 120 минут.

При этом в качестве источника углерода используют готовый углеродный войлок Карбопон В-22 с содержанием углерода не менее 99,9% и диаметром волокон 7-10 мкм. В качестве кремния необходимо использовать порошок кремния с содержанием примесей не более 0,01% со средним размером частиц до 1 мкм. Войлок располагают в тигле послойно, засыпая между слоями порошок кремния. Осуществление термообработки в сушильном шкафу, дополнительной термообработки графитового тигля в муфельной печи, и вакуумирование камеры вакуумной печи необходимо для удаления абсорбированной влаги с поверхности частиц кремния. Во избежание износа печи, синтез порошка проводят в атмосфере аргона до температуры 1550°С при давлении паров 0,2 атм. Благодаря подобранным параметрам режима, синтез порошка происходит достаточно полно, что приводит к образованию карбида кремния с меньшим содержанием примесей в виде непрореагировавшего кремния.

Отличие от прототипа состоит в том, что порошковую засыпку кремния располагают между слоями готового углеродного войлока, проводят термическую обработку, затем проводят дополнительную термообработку в муфельной печи, нагревание в вакууме проводят до температуры 700°С, а дальнейшее нагревание в среде аргона происходит до температуры 1550°С при давлении паров 0,2 атм.

Способ осуществляется следующим образом.

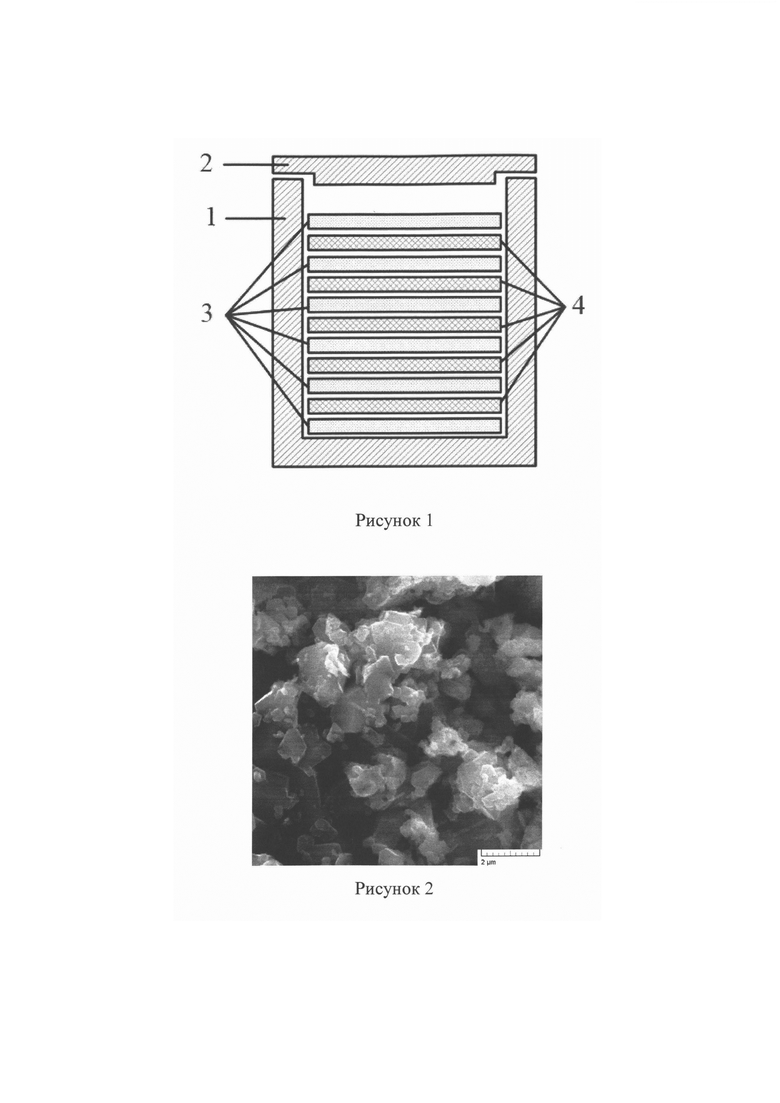

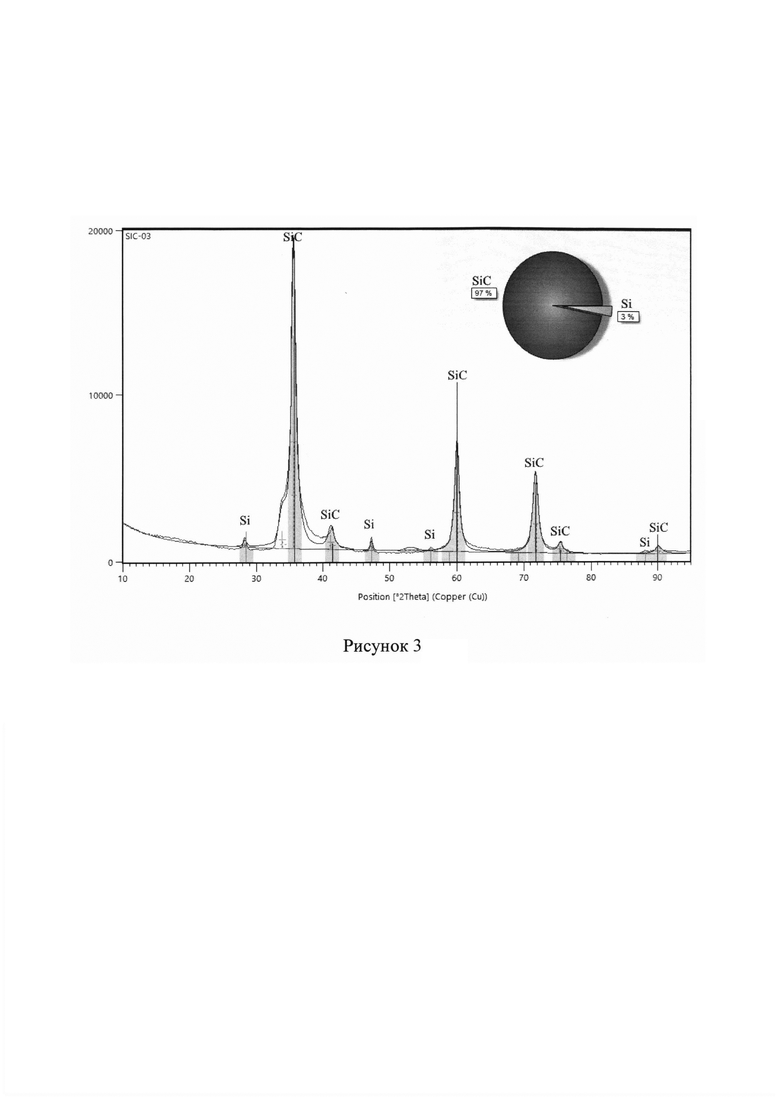

Графитовый тигель выстилают углеродной фольгой с целью предотвращения взаимодействия материала тигля с компонентами. Углеродный войлок в виде круглых образцов размещают в графитовом тигле послойно с порошком кремния. Тигель термообрабатывают в сушильном шкафу в течение 5 часов при температуре 100°С, далее проводят дополнительную термообработку в муфельной печи в течение 4 часов при температуре 400°С. Затем тигель помещают в вакуумную печь. Синтез порошка карбида кремния осуществляли при следующих параметрах: в вакууме (1×10-5 мбар) до температуры 700°С скорость нагревания составляла 5 град/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 0,2 атм и продолжают нагревание до 1550°С со скоростью 10 град/мин, выдержку при указанной температуре проводили в течение 120 минут. На рисунке 1 представлена схема синтеза порошка карбида кремния в углеродном тигле (1 - тигель, 2 - крышка, 3 - порошок кремния, 4 -углеродный войлок). На рисунке 2 представлен снимок сканирующей электронной микроскопии полученного порошка карбида кремния зернового состава от 0,2 до 1 мкм. На рисунке 3 представлена дифрактограмма порошка карбида кремния. Согласно данным рентгенофазового анализа, фазовый состав синтезированного порошка состоит из 97% карбида кремния и 3% кремния.

Настоящее изобретение относится к технологии получения высокодисперсного порошка карбида кремния.

Порошок карбида кремния получают следующим образом:

В качестве исходных компонентов использовали промышленный порошок кремния, с содержанием примесей не более 0.01% (ООО "Платина"), и углеродный войлок Карбопон В-22, с содержанием углерода не менее 99.9%.

Графитовый тигель выстилают углеродной фольгой с целью предотвращения взаимодействия материала тигля с компонентами внутри тигля. Углеродный войлок в виде круглых образцов размещают в графитовом тигле послойно с порошком кремния. Тигель термообрабатывают в сушильном шкафу в течение 5 часов при температуре 100°С, далее проводят дополнительную термообработку в муфельной печи в течение 4 часов при температуре 400°С. Затем тигель помещают в вакуумную печь. Синтез порошка карбида кремния осуществляли при следующих параметрах: в вакууме (1×10-5 мбар) до температуры 700°С скорость нагревания составляла 5 град/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 0,2 атм и продолжают нагревание до 1550°С со скоростью 10 град/мин, выдержку при указанной температуре проводили в течение 120 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбидокремниевого войлочного материала | 2022 |

|

RU2788976C1 |

| Способ получения войлочного материала на основе карбида кремния | 2024 |

|

RU2841549C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2791964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА КРЕМНИЯ | 2014 |

|

RU2574450C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2799378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА БОРА | 2013 |

|

RU2576041C2 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ УГЛЕРОД-КАРБИДОКРЕМНИЕВЫХ ВОЛОКОН СО СТРУКТУРОЙ "СЕРДЦЕВИНА-ОБОЛОЧКА" | 2021 |

|

RU2771029C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

Изобретение относится к способу получения высокодисперсного порошка карбида кремния, используемого для изготовления изделий, находящих широкое применение в различных областях промышленности. Углеродный войлок послойно размещают в графитовом тигле с порошком кремния и предварительно термообрабатывают в сушильном шкафу в течение 5 ч при температуре 100°С, дополнительно термообрабатывают в муфельной печи в течение 4 ч при температуре 400°С, размещают в вакуумной печи, вакуумируют до 1×10-5 мбар, нагревают до температуры 700°С со скоростью нагрева 5 °С/мин. Затем камеру печи заполняют аргоном до избыточного давления 0,2 атм и проводят силицирование в аргоне при температуре до 1550°С в течение 120 мин. Получают порошок зернового состава от 0,2 до 1 мкм. Технический результат изобретения - повышение химической чистоты карбидокремниевого порошка. 3 ил., 1 пр.

Способ получения высокодисперсного порошка карбида кремния, включающий размещение в графитовом тигле кремниевого составляющего и углеродсодержащего восстановителя, термическую обработку, синтез в атмосфере аргона, отличающийся тем, что в качестве исходных компонентов используют элементный кремний и готовый углеродный войлок, ориентируя компоненты в тигле послойно, дополнительно проводят термообработку в муфельной печи в течение 4 ч при температуре 400°С, нагревание в вакуумной печи проводят при вакууме 1×10-5 мбар до температуры 700°С со скоростью нагревания 5 °С/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 0,2 атм и продолжают нагревание до 1550°С со скоростью 10°С/мин, с выдержкой при указанной температуре в течение 120 мин.

| CN 104828825 A, 12.08.2015 | |||

| УСТРОЙСТВО для ПИТАНИЯ СВАРОЧНОЙ ДУГИ током | 0 |

|

SU206768A1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| СПОСОБ ВВЕДЕНИЯ В ПОРИСТЫЕ СУБСТРАТЫ РАСПЛАВЛЕННОЙ КОМПОЗИЦИИ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1996 |

|

RU2179541C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ АМПЛИТУДНО-ФАЗОВЫХ ШУМОВ ИСТОЧНИКОВ СВЧ РАДИОИМПУЛЬСНОГО СИГНАЛА С ВЫСОКОЙ СКВАЖНОСТЬЮ ПЕРЕДАТЧИКОВ ВЫСОКОКОГЕРЕНТНЫХ СИСТЕМ ЛОКАЦИИ И СВЯЗИ | 2017 |

|

RU2694451C2 |

| CN 105417541 A, 23.03.2016. | |||

Авторы

Даты

2022-11-29—Публикация

2022-05-17—Подача