Изобретение относится к неорганической химии, в частности к способам получения карбида кремния, который может быть использован для получения керамических материалов, абразивного инструмента, высокотемпературных нагревательных элементов и в химической промышленности как носитель катализаторных систем.

Традиционный способ получения карбида кремния в электрических печах сопротивления предусматривает взаимодействие кварцевого песка с коксом, при этом температура в печи составляет 2400-2500°С [1]. После реакции печь охлаждается и карбид кремния в кусковой форме удаляется и измельчается. Продукт получается сравнительно нечистый, черного или зеленого цвета.

Известен способ производства карбида кремния [2], при котором его получают из шихты, содержащей нанопорошки кремнийсодержащего (SiO, SiO2, H2SiO3) и углеродсодержащего (углевод общей формулы С(НО), где n≥12; m=n-1, многоатомный спирт общей формулы СНО, где n≥2, альдегидные либо кетонные производные многоатомных спиртов общей формулы (СНО)n, где n≥3) компонентов, приготовленной в деионизованной воде, с последующим ступенчатым нагревом в три стадии: до температуры 145-195°С с выдержкой 1,5-3 ч, до 800-1000°С с выдержкой в вакууме 0,4-1 ч и до 1450-1650°С с выдержкой в вакууме в течение 1-1,5 ч.

Недостатком этого способа является токсично-гигиеническая опасность применения наноразмерных исходных материалов, размер которых позволяет им проникать через клеточные мембраны и находиться внутри структуры ДНК или белка и изменять их функции, они способны легко проникать через барьеры организма и накапливаться во внутренней среде. Работа с наноматериалами требует соблюдения требований техники безопасности, которые регламентируются ГОСТ Р 12.1.052-97 «Информация о безопасности веществ и материалов (паспорт безопасности), МУ 1.2.2520-09 «Токсиколого-гигиеническая оценка безопасности наноматериалов», ГОСТ Р 56748.1-2015/ISO/TS 12901-1:2012 «Наноматериалы. Менеджмент риска» и другими.

Кроме того, заявленный процесс позволяет получить материал, качество которого напрямую зависит от качества применяемых исходных химикатов, некоторые из которых имеют растительное происхождение и не могут иметь высокой чистоты (примеси выше уровня 10-6%). Также, указанный процесс имеет низкий выход продукта - 80-85%. Процесс реализуется при весовом соотношении компонентов в пересчете на кремний и углерод Si:C=1:(1,04-1,4), что недостаточно для получения стехиометрического карбида кремния.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения карбида кремния взаимодействием тетрагалогенида кремния с аммиаком при повышенной температуре, обработку полученного нитрида кремния углеродсодержащим реагентом также при повышенной температуре и последующее разделение продуктов реакции, отличающийся тем, что в качестве тетрагалогенида кремния используют тетрафторид кремния, аммиак предварительно высушивают и их взаимодействие ведут при 1500°С, а в качестве углеродсодержащего реагента используют графит, а обработку им нитрида кремния проводят при 1800°С [3]. Выход реакции получения карбида кремния из тетрафторида составлял 99,5% содержание примесей не превышает 10-6 - 10-7 мас.

Недостатком этого способа является высокая токсичность применяемых реагентов, наличие коррозионноактивных при высоких температурах веществ, необходимость в разделении продуктов реакции, высокая стоимость тетрафторида кремния и высокочистого графита, наличие отходов в виде фтористого водорода.

Таким образом, технической проблемой, существующей в настоящее время, является отсутствие экологически чистых, дешевых и экономичных способов производства карбида кремния. Задачей настоящего изобретения является разработка такого способа.

Техническим результатом настоящего изобретения является повышение технологичности и экологичности способа производства карбида кремния, при сохранении его качества и чистоты, а также повышение выхода конечного продукта.

Технический результат достигается тем, что в качестве кремний содержащего материала применяют кремнийорганическое соединение - эфир ортокремниевой кислоты и этилового спирта с формулой (C2H5O)4Si, а в качестве углеродсодержащего материала используют водный раствор сахарозы. Приготовление шихты осуществляют при следующем массовом соотношении компонентов:

что обеспечивает соотношение по массе углерод/кремний от 1,30:1 до 1,39:1 при применении в качестве кремнийсодержащего материала тетраэтоксисилана. Изменение пропорции приводит к нарушению стехиометрии получающегося карбида кремния и необходимости выделения основного продукта из реакционной смеси. Для получения качественной шихты в виде гелеобразной массы количество воды и водного раствора аммиака должно быть 110 вч и 100 вч, в противном случае получается либо их избыток, либо происходит неполное превращение эфира ортокремниевой кислоты и этилового спирта в виде тетраэтоксисилана в кремниевую кислоту.

Сущность изобретения поясняется фиг. 1, на которой приведено изображение структуры синтезированного карбида кремния.

Способ осуществляется следующим образом. В графитовый тигель помещают водный раствор сахарозы, эфир ортокремниевой кислоты и этилового спирта, водный раствор аммиака при непрерывном перемешивании. После получения белой желеобразной массы тигель помещают в воздушную печь. После предварительной сушки и разложения сахарозы полупродукт вакуумируют в тигле до 1,33 Па (10-2 мм.рт.ст), нагревают до 1600-1700°С, выдерживают при этой температуре 1-2 ч, охлаждают в вакууме. В результате такой обработки получают карбид кремния светло-серого цвета.

Выбранный состав обеспечивает упрощение и удешевление процесса приготовления шихты из-за доступности малотоксичных материалов. Класс опасности водного раствора аммиака - 4 по ГОСТ 12.1.007-76, эфира ортокремниевой кислоты и этилового спирта - 4, сахарозы - 4.

В процессе реализации способа происходит реакция карботермического восстановления окисленной формы кремния и образование карбида кремния.

Выбранное соотношение по массе углерод/кремний от 1,30:1 до 1,39:1 обеспечивает получение продукта стехиометрического состава. При соотношении менее 1,30:1 не достигается технический результат, поскольку имеет место избыток кремния, при соотношении более 1,39:1 не достигается технический результат, поскольку имеет место избыток углерода.

Температуры, до которых нагревают вакуумную печь, проводя термическую обработку, позволяют обеспечить получение продукта стехиометрического состава. При температуре менее 1600°С не обеспечивается технический результат, поскольку скорость процесса мала и не образуется заметных количеств карбида кремния. При температуре более 1700°С происходит укрупнение частиц нанопорошка карбида кремния, повышается расход электроэнергии и удлиняется продолжительность процесса за счет затрат времени на нагрев и охлаждение.

Время протекания процесса задано из диапазона от 1 до 2 часов. При времени выдержки менее 1 часа не достигается заявленный технический результат, так как продолжительности процесса недостаточно для вступления в реакцию всех компонентов, а при времени выдержки более 2 часов происходит перерасход электроэнергии и удлиняется продолжительность процесса в целом.

Способ поясняется следующими примерами.

Пример 1. На этапе подготовки шихты в графитовый тигель вводят сахарозу 75 грамм в качестве углеродсодержащего компонента, воду в количестве 110 грамм и эфир ортокремниевой кислоты и этилового спирта в виде тетраэтоксисилана 100 грамм в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение углерод/кремний выдерживают 1,35:1. Затем при постоянном перемешивании вводят водный раствор аммиака в количестве 100 грамм и перемешивают до образования гелеобразной массы белого цвета. После высушивания с целью удаления влаги, аммиака и летучих продуктов гидролиза кремнийорганического соединения продолжительностью 4 часа при ступенчатом повышении температуры с 100 до 250°С и выдержки 4 часа при максимальной температуре, графитовый тигель закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакууммируют до давления 1,33 Па нагревают до температуры 1600°С, после чего проводят выдержку при заданных условиях в течение 2 часа, тем самым обеспечивая термообработку.

Технологические условия обеспечивают получение карбида кремния с выходом 99,5%, чистотой 99,99%.

Пример 2. На этапе подготовки шихты в графитовый тигель вводят сахарозу 72 грамм в качестве углеродсодержащего компонента, воду в количестве 110 грамм и эфир ортокремниевой кислоты и этилового спирта в виде тетраэтоксисилана 100 грамм в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение углерод/кремний выдерживают 1,30:1. Затем при постоянном перемешивании вводят водный раствор аммиака в количестве 100 грамм и перемешивают до образования гелеобразной массы белого цвета. После высушивания с целью удаления влаги, аммиака и летучих продуктов гидролиза кремнийорганического соединения продолжительностью 4 часа при ступенчатом повышении температуры с 100 до 250°С и выдержки 4 часа при максимальной температуре, графитовый тигель закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакууммируют до давления 1,33 Па, нагревают до температуры 1650°С, после чего проводят выдержку при заданных условиях в течение 1,5 часа, тем самым обеспечивая термообработку.

Технологические условия обеспечивают получение карбида кремния с выходом 99,5%, чистотой 99,99%.

Пример 3. На этапе подготовки шихты в графитовый тигель вводят сахарозу 77 грамм в качестве углеродсодержащего компонента, воду в количестве 110 грамм и эфир ортокремниевой кислоты и этилового спирта в виде тетраэтоксисилана 100 грамм в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение углерод/кремний выдерживают 1,39:1. Затем при постоянном перемешивании вводят водный раствор аммиака в количестве 100 грамм и перемешивают до образования гелеобразной массы белого цвета. После высушивания с целью удаления влаги, аммиака и летучих продуктов гидролиза кремнийорганического соединения продолжительностью 4 часа при ступенчатом повышении температуры с 100 до 250°С и выдержки 4 часа при максимальной температуре, графитовый тигель закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 1,33 Па, нагревают до температуры 1700°С, после чего проводят выдержку при заданных условиях в течение 1 часа, тем самым обеспечивая термообработку.

Технологические условия обеспечивают получение карбида кремния с выходом 99,5%, чистотой 99,99%.

Пример 4. На этапе подготовки шихты в графитовый тигель вводят сахарозу 70 грамм в качестве углеродсодержащего компонента, воду в количестве 110 грамм и эфир ортокремниевой кислоты и этилового спирта в виде тетраэтоксисилана 100 грамм в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение углерод/кремний выдерживают 1,26:1. Затем при постоянном перемешивании вводят водный раствор аммиака в количестве 100 грамм и перемешивают до образования гелеобразной массы белого цвета. После высушивания с целью удаления влаги, аммиака и летучих продуктов гидролиза кремнийорганического соединения продолжительностью 4 часа при ступенчатом повышении температуры с 100 до 250°С и выдержки 4 часа при максимальной температуре, графитовый тигель закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 1,33 Па, нагревают до температуры 1500°С, после чего проводят выдержку при заданных условиях в течение 2 часа, тем самым обеспечивая термообработку.

Технологические условия не обеспечивают качественный выход карбида кремния высокой чистоты.

Пример 5. На этапе подготовки шихты в графитовый тигель вводят сахарозу 80 грамм в качестве углеродсодержащего компонента, воду в количестве 110 грамм и эфир ортокремниевой кислоты и этилового спирта в виде тетраэтоксисилана 100 грамм в качестве кремнийсодержащего компонента, после чего компоненты перемешивают до однородной массы, при этом соотношение углерод/кремний выдерживают 1,44:1. Затем при постоянном перемешивании вводят водный раствор аммиака в количестве 100 грамм и перемешивают до образования гелеобразной массы белого цвета. После высушивания с целью удаления влаги, аммиака и летучих продуктов гидролиза кремнийорганического соединения продолжительностью 4 часа при ступенчатом повышении температуры с 100 до 250°С и выдержки 4 часа при максимальной температуре, графитовый тигель закрывают крышкой, например, из графитового войлока, графлекса и графита в виде пластины, и загружают в печь, вакуумируют до давления 1,33 Па, нагревают до температуры 1750°С, после чего проводят выдержку при заданных условиях в течение 1 часа, тем самым обеспечивая термообработку.

Технологические условия не обеспечивают качественный выход карбида кремния высокой чистоты.

Рентгенофазовый анализ порошков проводили на многофункциональном порошковом дифрактометре Rigaku SmartLab 3 в диапазоне углов 2θ 10-100° (CuKα излучение, Ni-фильтр, шаг 0,01°). Анализ структуры и морфологии порошков проводили с помощью сканирующего электронного микроскопа Tescan Vega 3SBH; микрорентгеноспектральный анализ химического состава осуществляли с помощью рентгеновского энергодисперсионного микроанализатора Aztec Х-Act (Oxford Instruments). В результате анализа установлено, что карбид кремния имеет кубическую сингонию, размеры частиц не превышают 80-100 нм, чистота продукта составляет 99,99%, состав продукта характеризуется стехиометрическим соотношением кремния к углероду. (Фиг. 1).

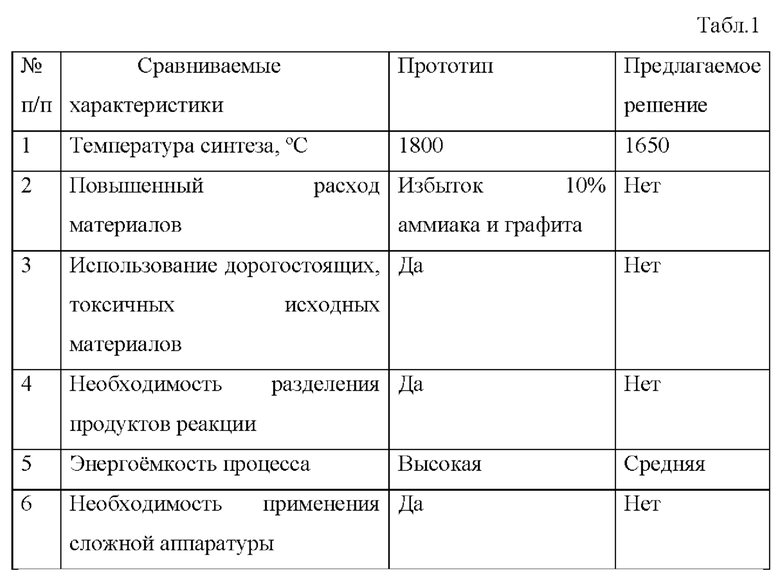

Данные, характеризующие предлагаемый и известный способы, приведены в табл. 1.

Предлагаемый способ позволяет получить наноразмерный карбид кремния чистотой 99,99% и выходом до 99,5% из недорогих недефицитных и экологически чистых веществ. Синтез происходит при температуре 1600-1700°С при среднем вакууме 1,33 Па при массовом соотношении углерода к кремнию от 1,30:1 до 1,39:1, что приводит к уменьшению энергетических затрат и не требует сложной аппаратуры. Применяемые вещества являются одними из самых дешевых и доступных, по степени воздействия на организм относятся к 4 классу опасности (малоопасные вещества) в отличии от тетрафторида кремния, который имеет класс опасности 2 и является высокотоксичным веществом с ПДК 0,5 мг/м3 (в пересчете на HF), ЛД50 92 мг/кг, коррозионно-активен и является ирритантом (относится к группе веществ, вызывающих при попадании сильное местное раздражение слизистых оболочек, кожных покровов и расположенных в них нервных рецепторов с формированием ответной рефлекторной защитной реакции организма направленной на устранение раздражающего вещества).

Источники информации

1. Францевич А.И., Карбид кремния, Киев, Наукова думка, 1966, с. 607.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2022 |

|

RU2789998C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2016 |

|

RU2642660C2 |

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| НАНОПОРИСТЫЙ МАТЕРИАЛ ДЛЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ГАЗОВЫХ ДАТЧИКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2725031C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ КАРБИДОМ КРЕМНИЯ | 2008 |

|

RU2350580C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫХ СКВАЖИНАХ | 2012 |

|

RU2490295C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ЦИРКОНИЯ | 2014 |

|

RU2566420C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2377399C2 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

Изобретение относится к технологии получения карбида кремния, который может быть использован для производства изделий полупроводниковой техники, ювелирных изделий, керамических материалов и носителей катализаторов. Способ получения карбида кремния включает подготовку шихты из кремнийсодержащего и углеродсодержащего компонентов, загрузку шихты и нагрев шихты, при этом в качестве кремнийсодержащего компонента применяют кремнийорганическое соединение - эфир ортокремниевой кислоты и этилового спирта с формулой (C2H5O)4Si, в качестве углеродсодержащего компонента используют водный раствор сахарозы в количестве, обеспечивающем в шихте соотношение углерод/кремний по массе от 1,30:1 до 1,39:1, приготовление шихты осуществляют при следующем соотношении компонентов, мас. ч.: эфир ортокремниевой кислоты и этилового спирта 100, аммиак водный 25% раствор 100, сахароза 72-77, вода 110, при этом нагрев шихты ведут до 1600-1700°С в вакууме до 1,33 Па с выдержкой в течение 1-2 ч. Изобретение позволяет получить наноразмерный карбид кремния чистотой 99,99% и выходом до 99,5% из недорогих недефицитных и экологически чистых веществ. 1ил., 1 табл., 5 пр.

Способ получения карбида кремния, включающий подготовку шихты из кремнийсодержащего и углеродсодержащего компонентов, загрузку шихты и нагрев шихты, отличающийся тем, что в качестве кремнийсодержащего компонента применяют кремнийорганическое соединение - эфир ортокремниевой кислоты и этилового спирта с формулой (C2H5O)4Si, а в качестве углеродсодержащего компонента используют водный раствор сахарозы в количестве, обеспечивающем в шихте соотношение углерод/кремний по массе от 1,30:1 до 1,39:1, при этом приготовление шихты осуществляют при следующем соотношении компонентов, мас. ч.:

а нагрев шихты ведут до 1600-1700°С в вакууме до 1,33 Па с выдержкой в течение 1-2 ч.

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 1993 |

|

RU2071938C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2016 |

|

RU2642660C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| DE 102019102083 А1, 30.07.2020 | |||

| US 9994454 В2, 12.06.2018 | |||

| CN 108483447 A, 04.09.2018. | |||

Авторы

Даты

2022-03-17—Публикация

2021-08-25—Подача