Область техники, к которой относится изобретение

Настоящее изобретение относится к способу приготовления угля с низким содержанием серы.

Известный уровень техники

В процессе производства чугуна, когда уголь используется в качестве восстановителя для железной руды, часть серы, содержащейся в угле, растворяется в виде твёрдого вещества в чугуне, полученном восстановлением железной руды. Если сера остаётся, ударная вязкость и обрабатываемость стали ухудшаются, поэтому для удаления серы из чугуна были приложены большие усилия.

Когда уголь используется в качестве источника тепла, оксид серы смешивается с отходящим газом, так что требуются значительные усилия для удаления серы из отходящего газа с точки зрения предотвращения загрязнения воздуха.

Исходя из этого, промышленная ценность возрастает, если серу (содержание серы) из угля можно удалить до его использования.

В качестве способа приготовления угля с пониженным содержанием серы (угля с низким содержанием серы) в патентной литературе 1 описывается «способ химической десульфуризации угля, отличающийся тем, что водный раствор гидроксида натрия или гидроксида калия по отдельности, или водный раствор их смеси смешивают с размолотым углем, и полученную смесь нагревают и обрабатывают при высокой температуре в атмосфере газообразного кислорода, воздуха или их смеси, тем самым снижая содержание серы в угле».

Список цитированных источников

Патентная литература

Патентная литература 1: JP 3-275795 A

Краткое изложение существа изобретения

Технические проблемы

При производстве угля с низким содержанием серы путём десульфуризации угля (удаления серы из угля) традиционный способ в некоторых случаях имел недостаточный эффект десульфуризации.

Поэтому целью настоящего изобретения является создание способа приготовления угля с низким содержанием серы, имеющего превосходный эффект десульфуризации.

Решение проблем

Авторы настоящего изобретения провели интенсивное исследование и в результате установили, что при использовании конфигурации, описанной ниже, достигается вышеуказанная цель. Таким образом, изобретение было завершено.

В частности, настоящее изобретение предлагает следующее [1] - [11].

[1] Способ приготовления угля с низким содержанием серы, включающий приведение угля в контакт с химическим реагентом, который представляет собой смешанный раствор пероксида водорода и уксусного ангидрида, для удаления серы из угля.

[2] Способ приготовления угля с низким содержанием серы согласно [1] выше, в котором мольное отношение между уксусным ангидридом и пероксидом водорода (уксусный ангидрид/пероксид водорода) составляет не менее 0,5 и не более 12,0.

[3] Способ приготовления угля с низким содержанием серы согласно [1] или [2] выше, в котором уксусный ангидрид и пероксид водорода смешивают до того, как химический реагент приводят в контакт с углем, и

через 10 минут или более после смешивания уксусного ангидрида и пероксида водорода химический реагент приводят в контакт с углем.

[4] Способ приготовления угля с низким содержанием серы в соответствии с любым из [1] - [3] выше, в котором массовое отношение между химическим реагентом и углем (химический реагент/уголь) составляет не менее 1,0.

[5] Способ приготовления угля с низким содержанием серы в соответствии с любым из [1] - [4] выше, в котором температура химического реагента во время контакта с углем составляет не менее 5°C.

[6] Способ приготовления угля с низким содержанием серы в соответствии с любым из [1] - [5] выше, в котором температура химического реагента во время контакта с углем составляет не более 30°C.

[7] Способ приготовления угля с низким содержанием серы в соответствии с любым из [1] - [6] выше, в котором уголь включает суббитуминозный уголь.

[8] Способ приготовления угля с низким содержанием серы в соответствии с любым из [1] - [7] выше, в котором уголь, который был приведён в контакт с химическим реагентом, подвергается термообработке при температуре термообработки не ниже 150°C.

[9] Способ приготовления угля с низким содержанием серы согласно [8] выше, в котором скорость нагрева, при которой уголь, который был приведён в контакт с химическим реагентом, нагревают до температуры термообработки, составляет не менее 10°C/мин.

[10] Способ приготовления угля с низким содержанием серы в соответствии с любым из [1] - [7] выше, в котором уголь, который был приведён в контакт с химическим реагентом, приводят в контакт с раствором пероксида водорода, имеющим температуру не более 40°C.

[11] Способ приготовления угля с низким содержанием серы согласно [10] выше,

в котором концентрация раствора пероксида водорода составляет не менее 2,0% масс., и

в котором массовое отношение между раствором пероксида водорода и углем (раствор пероксида водорода/уголь) составляет не менее 1,0.

Преимущественные эффекты изобретения

Настоящее изобретение может предложить способ приготовления угля с низким содержанием серы, имеющий превосходный эффект десульфуризации.

Краткое описание чертежей

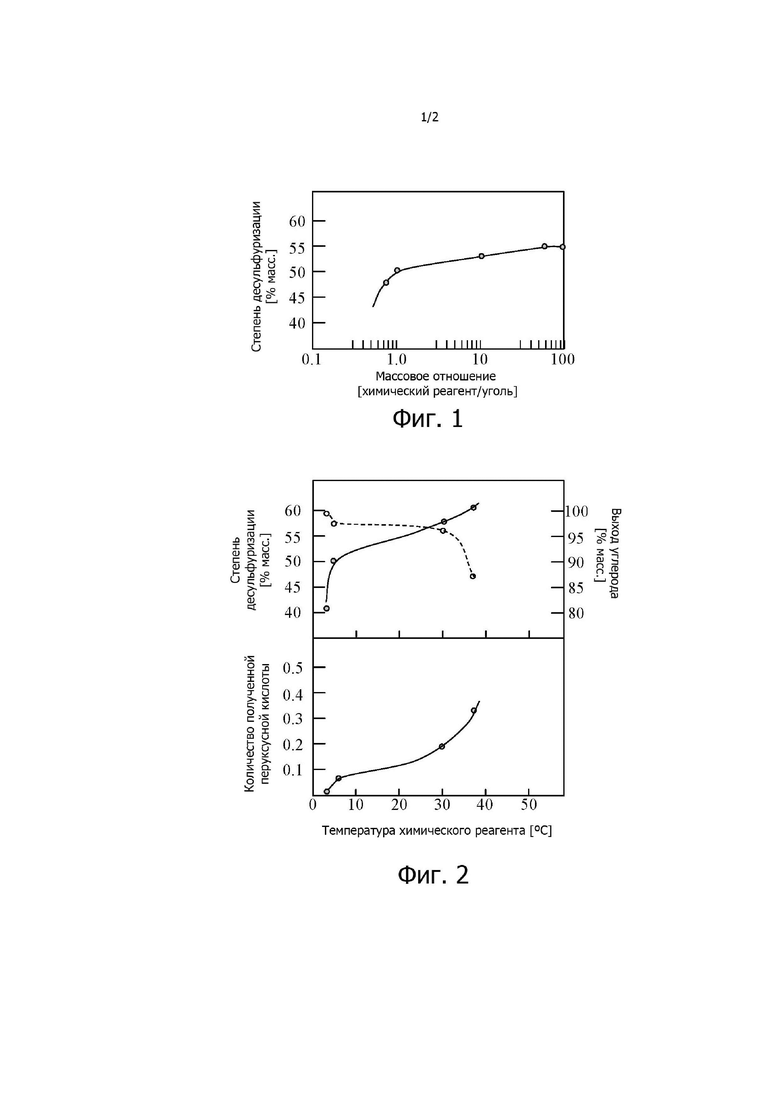

Фиг. 1 представляет график, показывающий степень десульфуризации в зависимости от массового отношения между химическим реагентом и углем (химический реагент/уголь).

Фиг. 2 представляет график (нижняя часть), показывающий количество образующейся перуксусной кислоты в зависимости от температуры химического реагента, и график (верхняя часть), показывающий степень десульфуризации (сплошная линия) и выход углерода (пунктирная линия) относительно температуры химического реагента. Фиг. 3 представляет схематический вид, показывающий пример установки для приготовления угля с низким содержанием серы.

Подробное описание изобретения

Способ приготовления угля с низким содержанием серы

Способ приготовления угля с низким содержанием серы по настоящему изобретению (далее также называемый просто «способ по настоящему изобретению») представляет собой способ приготовления угля с низким содержанием серы, включающий приведение угля в контакт с химическим реагентом, который представляет собой смешанный раствор пероксида водорода и уксусного ангидрида для удаления серы из угля.

<Первичная обработка (химическая обработка)>

В первую очередь ниже описана первичная обработка (химическая обработка), при которой уголь приводят в контакт с химическим реагентом, который представляет собой смешанный раствор пероксида водорода и уксусного ангидрида.

Сера в угле грубо подразделяется на неорганическую (содержание неорганической серы) и органическую серу (содержание органической серы).

Типичным примером неорганической серы является FeS2. Примеры органической серы включают: ароматическое соединение серы, в котором сера присутствует внутри ароматического кольца, такое как дибензотиофен; алифатическое соединение серы, такое как меркаптан. Известно, что из них особенно трудно удалить серу, присутствующую внутри ароматического кольца, входящего в состав угля.

Авторы настоящего изобретения изучили различные химические реагенты (реагенты десульфурации). В результате было установлено, что перуксусная кислота эффективно действует на серу тиофена, которая представляет собой компонент, который особенно трудно удалить среди органических серных соединений в угле, тем самым успешно удаляя серу из угля или повышая эффективность превращения серы в легко удаляемую форму. Предполагается, что под действием перуксусной кислоты сера в тиофене окисляется, например, до серы в форме сульфона или серы в форме сульфида, и связь между углеродом и серой относительно ослабляется, чтобы её можно было легко разорвать, в результате чего сера становится легко удаляемой.

Между тем, перуксусная кислота легко разлагается. Поэтому в изобретении в качестве химического реагента используется смешанный раствор пероксида водорода и уксусного ангидрида (в дальнейшем также называемый просто «смешанный раствор»). Смешанный раствор образует перуксусную кислоту, которая является продуктом реакции пероксида водорода и уксусного ангидрида. Смешанный раствор, как указано выше, приводят в контакт с углем.

Реакция пероксида водорода (H2O2) и уксусного ангидрида ((CH3CO)2O) с получением перуксусной кислоты (CH3COO2H) и воды (H2O) представлена уравнением (I) ниже.

2H2O2 + (CH3CO)2O  2CH3COO2H + H2O ... (I)

2CH3COO2H + H2O ... (I)

В приведённом выше уравнении (I) состояние равновесия изменяется в зависимости от различных условий, таких как температура и отношение в смеси химических реагентов. Следовательно, концентрация каждого компонента варьируется в зависимости от комбинации условий. Подходящие условия будут подробно описаны ниже.

Когда химический реагент контактирует с углем, неорганическая сера, которую легко удалить, растворяется и выщелачивается в химический реагент в форме, например, сульфат-иона. Точно так же часть органической серы также окисляется и выщелачивается в химический реагент в форме, например, сульфат-иона. Уголь обессеривается (т.е. сера удаляется из угля) давая таким образом уголь с пониженным содержанием серы (уголь с низким содержанием серы).

<< Мольное отношение (уксусный ангидрид/пероксид водорода) >>

Мольное отношение между уксусным ангидридом и пероксидом водорода (уксусный ангидрид/пероксид водорода) в химическом реагенте предпочтительно составляет не менее 0,1 и более предпочтительно не менее 0,5, поскольку перуксусная кислота, которая является продуктом реакции, может образовываться в надлежащем количестве и эффект десульфуризации может усиливаться.

Кроме того, когда мольное отношение (уксусный ангидрид/пероксид водорода) находится в пределах вышеуказанного диапазона, можно предотвратить присутствие чрезмерного количества уксусного ангидрида по отношению к пероксиду водорода, а остаточное содержание пероксида водорода в смешанном растворе можно минимизировать (как описано ниже, пероксид водорода снижает выход углерода из угля).

Мольное отношение (уксусный ангидрид/пероксид водорода) предпочтительно составляет не более 15,0 и более предпочтительно не более 12,0. Когда мольное отношение (уксусный ангидрид/пероксид водорода) находится в пределах вышеуказанного диапазона, как указано выше, перуксусная кислота, которая является продуктом реакции, может образовываться в надлежащем количестве, так что эффект десульфуризации может усиливаться. Кроме того, предотвращается разбавление образующейся перуксусной кислоты избыточным уксусным ангидридом.

Мольное отношение (уксусный ангидрид/пероксид водорода) рассчитывается следующим образом.

Во-первых, мольное количество [моль] каждого компонента (уксусного ангидрида или пероксида водорода) в химическом реагенте представлено формулой (а) ниже. Поэтому мольное отношение между уксусным ангидридом и пероксидом водорода (уксусный ангидрид/пероксид водорода) в химическом реагенте рассчитывается по формуле (b), приведённой ниже.

Мольное количество = (Li x Ci)/(100 x Mi) ... (a)

Мольное отношение = (L1 x C1 x M2)/(L2 x C2 x M1) (b)

Li: количество водного раствора i [г/ч]

Ci: концентрация i водного раствора [% масс.]

Mi: молекулярная масса i [г/моль]

Здесь i равен 1 или 2, i=1 для уксусного ангидрида, и i=2 для пероксида водорода.

Принимается, что молекулярная масса уксусного ангидрида равна 102, а молекулярная масса пероксида водорода равна 34. Количество водного раствора Li регулируется так, чтобы получить искомое мольное отношение (уксусный ангидрид/пероксид водорода).

<< Время, прошедшее после смешивания >>

Реакция (прямая реакция) по приведённому выше уравнению (I) имеет относительно низкую скорость. Поэтому в некоторых случаях недостаточно образования перуксусной кислоты сразу после смешивания уксусного ангидрида и пероксида водорода. Авторы настоящего изобретения определили величины различных скоростей реакции и выяснили, что требуется около 10 минут для реакции по указанному выше уравнению (I), чтобы перейти в устойчивое состояние. Поэтому в изобретении предпочтительно, чтобы ангидрид уксусной кислоты и пероксид водорода смешивали до того, как химический реагент приводят в контакт с углем, и через 10 минут или более после этого смешивания химический реагент приводят в контакт с углем. Это позволяет производить достаточное количество перуксусной кислоты, в результате чего десульфурирующий эффект удаления серы из угля может усилиться. Кроме того, это позволяет снизить количество пероксида водорода для перуксусной кислоты, в результате чего снижение выхода углерода из-за реакции пероксида водорода с углем может быть минимизировано.

Время, прошедшее после смешивания, более предпочтительно составляет не менее 20 минут и даже более предпочтительно не менее 30 минут и в то же время предпочтительно не более 120 минут, более предпочтительно не более 90 минут и даже более предпочтительно не более чем 60 минут.

<< Массовое отношение (химический реагент/уголь) >>

Авторы настоящего изобретения изучили массовое отношение между химическим реагентом и углем (химический реагент/уголь). В этом исследовании использовали химический реагент, имеющий мольное отношение между уксусным ангидридом и пероксидом водорода (уксусный ангидрид/пероксид водорода) 5,0. Фиг. 1 представляет график, показывающий степень десульфуризации в зависимости от массового отношения между химическим реагентом и углем (химический реагент/уголь). Как показано на графике фиг. 1, когда количество химического реагента по отношению к углю увеличивается, степень десульфуризации увеличивается, так что эффект десульфуризация усиливается. Следовательно, массовое отношение (химический реагент/уголь) предпочтительно составляет не менее 0,5, более предпочтительно не менее 1,0 и ещё более предпочтительно не менее 2,0.

Как показано на графике фиг. 1, когда количество химического реагента становится чрезмерным по сравнению с количеством угля, степень десульфуризации практически не изменяется. Массовое отношение (химический реагент/уголь) предпочтительно составляет не более 100,0 и более предпочтительно не более 50,0 ради уменьшения количества используемого химического реагента.

Когда масса угля (содержание твёрдого вещества) до десульфурации составляет W1 [кг], содержание серы в угле (содержание твёрдого вещества) до десульфурации составляет %S1 [% масс.], Масса угля (содержание твёрдого вещества) после десульфуризации составляет W2 [кг ], а содержание серы в угле (содержание твёрдого вещества) после десульфурации составляет %S2 [% масс.], степень десульфуризации [% масс.] определяется формулой (1) ниже.

Степень десульфуризации [% масс.] = 100 x {1 - (W2 x%S2)/(W1 x %S1)} ... (1)

<< Температура химического реагента >>

Авторы настоящего изобретения также изучали температуру химического реагента во время приведения в контакт с углем (в дальнейшем также называемую просто «температура химического реагента»). В этом исследовании использовали химический реагент, имеющий мольное отношение между уксусным ангидридом и пероксидом водорода (уксусный ангидрид/пероксид водорода) 5,0. Фиг. 2 представляет график (нижняя часть), показывающий количество образующейся перуксусной кислоты в зависимости от температуры химического реагента, и график (верхняя часть), показывающий степень десульфуризации (сплошная линия) и выход углерода (пунктирная линия) относительно температуры химического реагента. Количество образовавшейся перуксусной кислоты представляет собой индекс, полученный путём установки расчётного значения в момент, когда вещества, способствующие реакции (пероксид водорода и уксусный ангидрид), полностью реагируют до 1,0.

Как показано на графиках (нижняя и верхняя части) фиг. 2, когда температура химического реагента во время приведения в контакт с углем высокая, количество образующейся перуксусной кислоты велико, а степень десульфуризации высока, так что эффект десульфуризации усиливается. В связи с этим температура химического реагента предпочтительно составляет не менее 5°C, более предпочтительно не менее 10°C, ещё более предпочтительно не менее 20°C и особенно предпочтительно не менее 25°C.

С другой стороны, как показано на графике (верхняя часть) фиг. 2, температура химического реагента предпочтительно не слишком высокая, чтобы поддерживать высокий выход углерода. В частности, температура предпочтительно составляет не более 40°C, более предпочтительно не более 35°C и даже более предпочтительно не более 30°C, поскольку выход углерода может усилиться.

Когда содержание углерода в угле (содержание твёрдого вещества) до десульфурации составляет %C1 [% масс.], а содержание углерода в угле (содержание твёрдого вещества) после десульфуризации составляет %C2 [% масс.], выход углерода [% масс.] определяется формулой (2) ниже.

Выход углерода [% масс.] = 100 x (W2 x %C2)/(W1 x %C1) ... (2)

Предположительная причина снижения выхода углерода описана ниже. Пероксид водорода и перуксусная кислота могут стать окислителем, который может разрушить каркас угля, и в этом случае выход углерода непреднамеренно снижается одновременно с удалением серы. В ходе исследования авторы настоящего изобретения установили, что перуксусная кислота сначала вызывает разрыв связи между серой и углеродом тиофена, а затем происходит разрушение углеродного каркаса (связь углерод-углерод). Степень разрушения углеродного каркаса низкая для перуксусной кислоты и высокая для пероксида водорода. В частности, это существенно для пероксида водорода, имеющего высокую температуру. Поэтому путём надлежащего регулирования условий, при которых химический реагент контактирует с углем (например, предотвращая слишком высокую температуру химического реагента или соответствующим образом регулируя долю пероксида водорода в смешанном растворе), сера в форме тиофена может быть эффективно удалена, в то время как разрушение углеродного каркаса сведено к минимуму.

<Уголь>

Хотя уголь, используемый в изобретении, конкретно не ограничен, и можно использовать широкий спектр углей, уголь предпочтительно включает уголь, имеющий умеренную степень углефикации, такой как суббитуминозный (полубитуминозный) уголь, более предпочтительно включает суббитуминозный уголь и ещё более предпочтительно суббитуминозный уголь.

Когда используется такой уголь, эффект десульфуризации выше, чем в случае использования угля с высокой степенью углефикации, такого как антрацитовый уголь, и выход углерода выше, чем в случае, когда используют уголь с низкой степенью углефикации, например, бурый уголь.

Размер зерна (средний размер зерна) угля, используемого в изобретении, особо не ограничивается. Например, даже когда размер зерна угля составляет порядка нескольких миллиметров, нет значительных изменений в характеристиках десульфуризации. Когда размер зерна угля равен или больше этого значения, при необходимости может быть проведена мягкая обработка измельчением.

Первичная обработка (химическая обработка) для десульфуризации угля описана выше. Далее описаны два типа вторичных обработок в качестве обработки для дальнейшего удаления серы, остающейся в угле, который был десульфуризован при первичной обработке.

<Вторичная обработка (термическая обработка)>

Под действием перуксусной кислоты, которая является продуктом реакции пероксида водорода и уксусного ангидрида, сера в форме тиофена, которую трудно удалить, превращается в легко удаляемую форму; следовательно, сера в форме тиофена может быть удалена термообработкой при относительно низкой температуре (около 150°C).

То есть предпочтительно, чтобы термообработка была дополнительно выполнена с углем, который был приведён в контакт с химическим реагентом, поскольку эффект десульфуризации может усилиться. Температура термообработки предпочтительно составляет не менее 150°C, более предпочтительно не менее 250°C и даже более предпочтительно не менее 350°C.

Следует обратить внимание, что углеводородсодержащий газ, полученный из угля и возникающий при термообработке, может быть извлечён и использован как часть газообразного топлива в процессе производства чугуна. При проведении термообработки с использованием, например, тепла отходящих газов на заводе, таком как металлургический завод, предпочтительна термообработка при температуре до нескольких сотен градусов Цельсия.

Одним из примеров печи для термической обработки угля в процессе производства чугуна является коксовая печь. Температура термообработки в коксовой печи составляет около 1000 - 1200°C, и коксовая печь может работать при температуре 1200°C или выше. Уголь, который был приведён в контакт с химическим реагентом и подвергся десульфуризации, может быть введён в коксовую печь для получения кокса с низким содержанием серы. Хотя в этом случае образуются углеводородный газ и серосодержащий газ, серосодержащий газ может быть удалён отдельно. Образовавшийся газ после удаления серосодержащего газа можно повторно использовать в качестве топливного газа.

Среди способов термической обработки угля процесс с самой высокой температурой, вероятно, по существу является процессом производства кокса. В результате экспериментов, проведённых авторами настоящего изобретения, было подтверждено, что достаточный эффект десульфуризации также проявлялся даже при температуре термообработки в коксовой печи. Поэтому температура термообработки составляет, например, не более 1300°C.

Уголь, подвергнутый термообработке при температуре около 600°C, обычно называют полукоксом. Уголь, который был приведён в контакт с химическим реагентом и прошёл десульфуризацию, также может быть использован для производства полукокса. Поскольку полукокс обычно уступает по прочности коксу, его вряд ли можно использовать в качестве кокса для доменной печи, но его можно использовать для других целей. В частности, полукокс, содержащий меньше серы, подходит, например, в качестве греющей среды (науглероживающего материала), используемого для нагрева в конвертере.

Предпочтительно скорость нагрева, при которой уголь, который был приведён в контакт с химическим реагентом, нагревается до температуры термообработки (далее также называемой просто «скорость нагрева»), должна быть более высокой. Это связано с тем, что соединение серы, которое было преобразовано в форму, допускающую десульфуризацию под действием смешанного раствора пероксида водорода и уксусного ангидрида, может повторно синтезироваться в форме серы тиофена, которую трудно десульфуризировать при нагревании, и этот обратный синтез подавляется. В частности, скорость нагрева предпочтительно составляет не менее 10°C/мин и более предпочтительно не менее 20°C/мин.

Хотя верхний предел скорости нагрева особо не ограничен, реализация слишком высокой скорости нагрева затруднена по техническим и промышленным (стоимость) причинам. Поэтому скорость нагрева составляет, например, не более 100°C/мин.

<Вторичная обработка (обработка пероксидом водорода)>

В ходе исследования авторы настоящего изобретения установили, что для дальнейшей десульфуризации угля, который был приведён в контакт с химическим реагентом, обработка с использованием пероксида водорода при низкой температуре может выполняться отдельно от вышеописанной термообработки.

Когда пероксид водорода воздействует на уголь, который не подвергался первичной обработке (химической обработке), как описано выше, углеродный каркас разрушается, и выход углерода уменьшается. Однако, поскольку содержание серы, остающейся в угле, который был подвергнут первичной обработке, находится в легко удаляемой форме, уголь можно легко дополнительно обессерить пероксидом водорода.

То есть предпочтительно, чтобы уголь, который был приведён в контакт с химическим реагентом, дополнительно контактировал с раствором пероксида водорода, имеющим низкую температуру.

Температура раствора пероксида водорода предпочтительно составляет не более 50°C и более предпочтительно не более 40°C. Окислительная способность пероксида водорода становится все более высокой по мере того, как температура пероксида водорода повышается, и не только эффект десульфуризации, но и выход углерода имеет тенденцию к снижению. Когда температура раствора пероксида водорода находится в указанном выше диапазоне, эффект десульфуризации становится ещё более высоким, и выход углерода также является подходящим.

Его нижний предел особо не ограничивается, и температура раствора пероксида водорода составляет, например, не менее 5°C.

Концентрация раствора пероксида водорода (содержание пероксида водорода в растворе пероксида водорода) предпочтительно составляет не менее 2,0% масс. и более предпочтительно не менее 3,0% масс., поскольку эффект десульфуризации может усилиться.

Когда концентрация раствора пероксида водорода составляет не менее 3,0% масс., эффект, полученный таким образом, является по существу постоянным независимо от концентрации раствора пероксида водорода. Поэтому его верхний предел особо не ограничивается, и концентрация раствора пероксида водорода предпочтительно составляет, например, не более 35,0% масс. Пероксид водорода часто коммерчески доступен в виде водного раствора с концентрацией 30 - 35% масс., потому что он легко разлагается при высокой концентрации. В настоящем изобретении такой коммерчески доступный водный раствор может быть соответствующим образом разбавлен и использован.

Установки для приготовления угля с низким содержанием серы

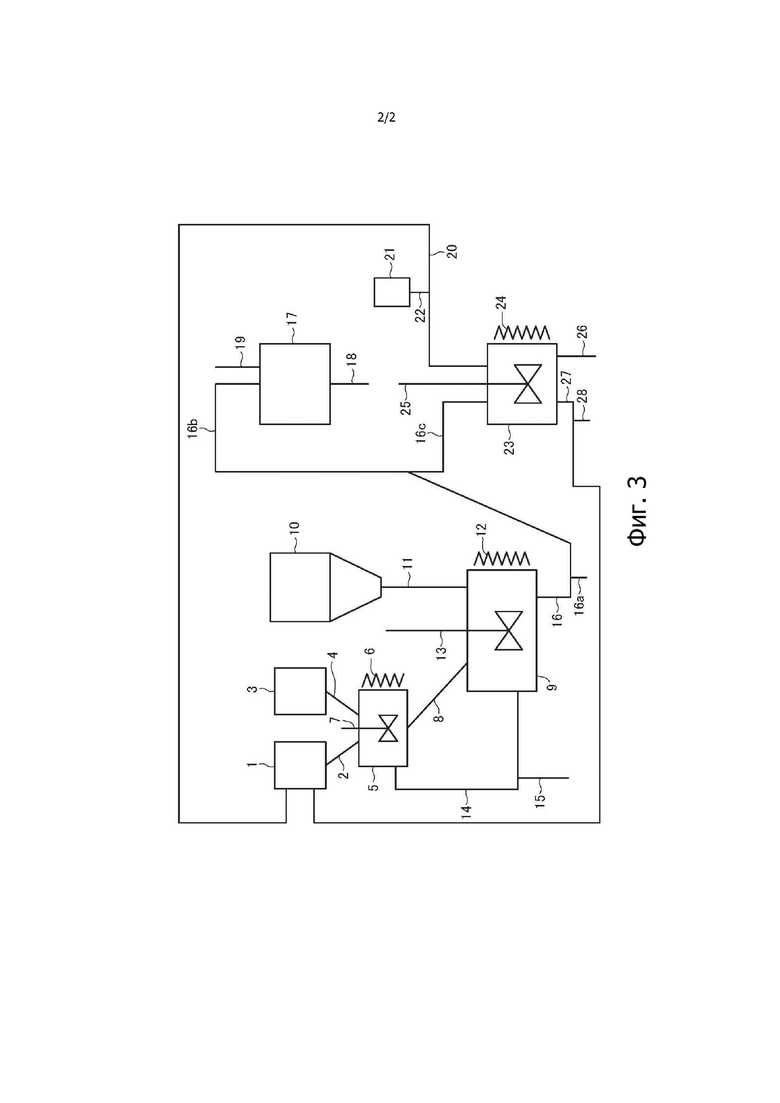

Далее будет описан пример, в котором настоящее изобретение реализуется с использованием конкретного устройства, со ссылкой на фиг. 3.

Фиг. 3 представляет схематический вид, показывающий пример установки для приготовления угля с низким содержанием серы (в дальнейшем также называемой просто «производственной установкой»).

Производственная установка, показанная на фиг. 3, имеет резервуар для хранения пероксида водорода 1 и резервуар 3 для хранения уксусного ангидрида.

Пероксид водорода из резервуара для хранения пероксида водорода 1 подаётся в резервуар для смешивания химического реагента 5 по трубе 2 для транспортировки пероксида водорода. Уксусный ангидрид из резервуара для хранения уксусного ангидрида 3 подаётся в резервуар для смешивания химического реагента 5 по трубе для транспортировки уксусного ангидрида 4. Труба для транспортировки пероксида водорода 2 и труба для транспортировки уксусного ангидрида 4 снабжены подходящим устройством управления скоростью потока (не показано), и скорость потока пероксида водорода и уксусного ангидрида может контролироваться.

Резервуар для смешивания химического реагента 5 снабжён нагревательным устройством 6 и смесительным устройством 7. Пероксид водорода и уксусный ангидрид, подаваемые в резервуар для смешивания химического реагента 5, нагреваются до заданной температуры с использованием нагревательного устройства 6, при необходимости, и смешиваются с использованием смесительного устройства 7.

Химический реагент, который представляет собой смешанный раствор, полученный смешиванием в резервуаре 5 для смешивания химического реагента, подаётся в резервуар для десульфуризации 9 по трубе 8 для транспортировки химического реагента. Труба 8 для транспортировки химического реагента снабжена подходящим устройством регулирования скорости потока (не показано), и расход химического реагента можно контролировать.

В резервуар 9 для десульфуризации дополнительно подаётся уголь из резервуара 10 для хранения угля по трубе 11 для транспортировки угля. Труба 11 для транспортировки угля снабжена подходящим устройством регулирования скорости потока (не показано), и скорость потока угля можно контролировать. Резервуар 9 для десульфуризации снабжён нагревательным устройством 12. Нагревательное устройство 12, при необходимости, регулирует температуру химического реагента, подаваемого из резервуара 5 для смешивания химического реагента, и угля, подаваемого из резервуара 10 для хранения угля. Кроме того, резервуар 9 для десульфуризации снабжён смесительным устройством 13. Смесительное устройство 13 при необходимости соответственно перемешивает химический реагент и уголь.

Таким образом, в резервуаре для десульфуризации 9 уголь приводится в контакт с химическим реагентом и обессеривается, в результате чего получается уголь с низким содержанием серы (уголь с низким содержанием серы) (далее также именуемый «химически обработанный уголь»).

Резервуар 9 для десульфуризации снабжён выпускными отверстиями в двух местах. Труба 14 для циркуляции химического реагента предусмотрена на одном выпускном отверстии. Перуксусная кислота может оставаться в части химического реагента после использования при десульфуризации угля. В этом случае химический реагент может быть возвращён обратно из резервуара 9 для десульфуризации в резервуар 5 для смешивания химического реагента и использоваться повторно.

Однако сера может выщелачиваться в химический реагент после десульфуризации. Повторное использование химического реагента, в который выщелачивается сера, может отрицательно повлиять на десульфуризацию. Поэтому труба 15 для выпуска химического реагента соединена с трубой 14 циркуляции химического реагента, и часть или весь химический реагент после десульфуризация может быть выгружен по трубе 15 для выпуска химического реагента.

Труба 16 для транспортировки химически обработанного угля предусмотрена в другом выпускном отверстии резервуара 9 для десульфуризации. Труба 16 для транспортировки химически обработанного угля далее разветвляется на три трубы, т.е. соединительная труба 16а для вывода химически обработанного угля, соединительная труба 16b нагревательного устройства и соединительная труба 16c устройства обработки пероксидом водорода.

Труба 16а для отвода химически обработанного угля отводит химически обработанный уголь, полученный в резервуаре 9 для десульфуризации, без проведения вторичной обработки. Соединительная труба 16b устройства термообработки транспортирует химически обработанный уголь к устройству термообработки 17. Соединительная труба 16c устройства для обработки пероксидом водорода транспортирует химически обработанный уголь к устройству 23 обработки пероксидом водорода.

Сначала будет описано устройство термообработки 17.

Когда уголь с низким содержанием серы (химически обработанный уголь) подвергается термической обработке в устройстве 17 для термообработки, сера дополнительно улетучивается, так что десульфуризация продолжается. Уголь, который был подвергнут термообработке в устройстве термообработки 17 и в котором было дополнительно уменьшено содержание серы (далее также называемый «термообработанный уголь»), выводится через выпускную трубу 18 для термообработанного угля и используется по назначению.

Кроме того, устройство термообработки 17 снабжено трубой 19 для отходящего газа. Газ, образующийся при термообработке, может включать горючий газ. В этом случае газ можно отводить через выпускную трубу 19 для газа термообработки и использовать для заданного использования.

Далее будет описано устройство 23 обработки пероксидом водорода.

В устройство 23 обработки пероксидом водорода подаётся химически обработанный уголь по соединительной трубе 16c устройства обработки пероксидом водорода. В устройстве 23 обработки пероксидом водорода химически обработанный уголь подвергают описанной выше вторичной обработке (обработке пероксидом водорода).

В устройство 23 обработки пероксидом водорода подаётся пероксид водорода по трубе 20 для подачи пероксида водорода. Труба 20 для подачи пероксида водорода соединена с резервуаром 1 для хранения пероксида водорода. Когда пероксид водорода разбавляют, вода может подаваться из резервуара 21 для воды по трубе 22 подачи воды для разбавления. Другой резервуар для хранения пероксида водорода (не показан) может быть предусмотрен исключительно для устройства 23 обработки пероксидом водорода.

Устройство 23 обработки пероксидом водорода снабжено охлаждающим устройством 24. Охлаждающее устройство 24 регулирует температуру внутри устройства 23 обработки пероксидом водорода до соответствующей температуры, при необходимости.

Кроме того, устройство 23 обработки пероксидом водорода снабжено смесительным устройством 25. Смесительное устройство 25 при необходимости соответствующим образом перемешивает раствор пероксида водорода и химически обработанный уголь.

Устройство 23 обработки пероксидом водорода снабжено выпускными отверстиями в двух местах. Труба 27 циркуляции пероксида водорода предусмотрена на одном выпускном отверстии. Пероксид водорода может оставаться в составе раствора пероксида водорода после использования при десульфуризации угля (уголь, прошедший химическую обработку). В этом случае раствор пероксида водорода может быть направлен обратно из устройства 23 обработки пероксидом водорода в резервуар 1 для хранения пероксида водорода и использован повторно. Назначением обратного потока может быть отдельно предусмотренный резервуар для хранения пероксида водорода (не показан) или резервуар 5 для смешивания химического реагента.

Однако сера может выщелачиваться в раствор пероксида водорода после десульфуризации. Повторное использование раствора пероксида водорода, в который выщелачивается сера, может отрицательно повлиять на десульфуризацию. Таким образом, выпускная труба 28 пероксида водорода соединена с выпускной трубой 27 пероксида водорода, и часть или весь раствор пероксида водорода после десульфуризации может быть выпущен через выпускную трубу 28 пероксида водорода.

Выпускная труба 26 соединена с другим выпускным отверстием устройства 23 обработки пероксида водорода. Уголь, который был дополнительно обессерен внутри устройства 23 обработки пероксидом водорода (в дальнейшем также именуемый «уголь, обработанный пероксидом водорода»), извлекается по выпускной трубе 26 и применяется для заданного использования.

Следует обратить внимание, что поскольку химически обработанный уголь, транспортируемый в устройство термообработки 17 или устройство 23 обработки пероксидом водорода, уже имеет пониженное содержание серы, он может быть удалён через выпускную трубу 18 для термообработанного угля или выпускную трубу 26, не подвергаясь вторичной обработке (термообработке или обработке пероксидом водорода).

Каждая часть производственной установки, описанной со ссылкой на фиг. 3, не обязательно должна иметь специальные характеристики, при необходимости можно использовать существующие устройства. Например, устройство термообработки 17 может представлять собой теплообменник, использующий отработанное тепло в качестве источника тепла, и это может быть печь, такая как полукоксовая печь или коксовая печь.

ПРИМЕРЫ

Настоящее изобретение конкретно описано ниже со ссылкой на примеры. Однако настоящее изобретение не следует рассматривать как ограниченное следующими примерами.

<Примеры 1 - 16 и сравнительный пример 1>

Используя производственное устройство, описанное со ссылкой на фиг. 3, было проведено испытание, в котором уголь обессеривают для получения угля с низким содержанием серы способом настоящего изобретения. В качестве угля используют, по меньшей мере один, выбранный из группы, состоящей из угля A (суббитуминозный уголь), угля B (суббитуминозный уголь) и угля C (полуантрацит). Подробная информация об используемых углях представлена в таблице 1 ниже. Зернистость каждого угля составляла около 300 мкм в качестве среднего размера зерна. Для всех углей проницаемость перуксусной кислоты высокая и эффективность десульфуризации незначительно изменяется в зависимости от гранулометрического состава.

Таблица 1

В таблице 1 выше «d.a.f» указывает значение относительно сухой беззольной массы и означает аналитическое значение для чистого угля без учёта влаги и золы.

"d.b." означает значение анализа относительно сухой массы.

«V.M» означает содержание летучих веществ в промышленном анализе.

«Зола» означает содержание золы в промышленном анализе.

Условия испытаний, такие как подаваемые количества (скорости потока) угля, пероксида водорода и уксусного ангидрида, показаны в таблице 2 ниже.

В примерах 1 - 7 и сравнительном примере 1 выполнялась только описанная выше первичная обработка (химическая обработка). То есть уголь после того, как он был приведён в контакт с химическим реагентом, извлекали и определяли степень десульфуризации и выход углерода. В примерах 8 - 11 дополнительно проведена описанная выше вторичная обработка (термообработка). То есть после первичной обработки (химической обработки) уголь дополнительно вводили в устройство для термообработки, способное повышать температуру до 1200°C, и затем подвергали термообработке в атмосфере азота и определяли степень десульфуризации и выход углерода после термообработки.

В примерах 12 - 16 дополнительно проведена описанная выше вторичная обработка (обработка пероксидом водорода). То есть после первичной обработки (химической обработки) уголь дополнительно вводили в устройство обработки пероксидом водорода и затем подвергали обработке пероксидом водорода, и определяли степень десульфуризации и выход углерода после обработки пероксидом водорода.

При первичной обработке в качестве пероксида водорода использовали водный раствор с концентрацией пероксида водорода 35% масс. В качестве уксусного ангидрида использовали уксусный ангидрид чистотой 99% масс.

<Обобщённые результаты испытания>

Было установлено, что примеры 1 - 16 с использованием смешанного раствора пероксида водорода и уксусного ангидрида в качестве химического реагента показали более высокую степень десульфуризации, чем в сравнительном примере 1, в котором такой раствор не использовался, что, таким образом, даёт достаточный эффект десульфуризаци. Выход углерода также был подходящим.

Сравнение между примером 1 и примером 4 показало, что в примере 1, в котором мольное отношение (уксусный ангидрид/пероксид водорода) составляет 5,0, более высокая степень десульфуризации, чем в примере 4, в котором мольное отношение (уксусный ангидрид/пероксид водорода) составляет 0,4, получая таким образом более высокий эффект десульфуризации.

Сравнение между примером 1 и примером 5 показывает, что в примере 1, в котором время, прошедшее после смешивания уксусного ангидрида и пероксида водорода, составляет 30 минут, более высокая степень десульфуризации, чем в примере 5, в котором время составляет 8 минут, что даёт таким образом превосходный эффект десульфуризации.

Сравнение между примером 1 и примером 6 показывает, что в примере 1, в котором массовое отношение (химический реагент/уголь) составляет 3,2, более высокая степень десульфуризации, чем в примере 6, в котором массовое отношение (химический реагент/уголь) составляет 0,9, что даёт таким образом более подходящий эффект десульфуризации.

Сравнение между примером 1 и примером 7 показало, что в примере 1, в котором температура химического реагента во время контакта с углем составляет 20°C, лучше выход углерода, чем в примере 7, в котором температура составляет 35°C.

Степень десульфуризации (после вторичной обработки) в примерах 8 - 11 равны или выше, чем степень десульфуризации (после первичной обработки) в примерах 1 - 7. Сравнение между примером 8 и примером 10 показывает, что в примере 8, в котором температура термообработки составляет 150°C, более высокая степень десульфуризации (после вторичной обработки), чем в примере 10, в котором температура термообработки составляет 100°C, что даёт таким образом более высокий эффект десульфуризации.

Сравнение между примером 8 и примером 11 показывает, что в примере 8, в котором скорость нагрева, при которой температура повышалась до температуры термообработки, составляет 20°C/мин, более высокая степень десульфуризации (после вторичной обработки), чем в примере 11, в котором скорость нагрева составляет 5°C/мин, что даёт более высокий эффект десульфуризации.

Скорости десульфуризации (после вторичной обработки) в примерах 12 - 16 равны или превышают скорости десульфуризация (после первичной обработки) в примерах 1 - 7.

Сравнение между примером 12 и примером 14 показывает, что в примере 12, в котором температура раствора пероксида водорода составляет 20°C, более высокая степень десульфуризации (после вторичной обработки), чем в примере 14, в котором температура составляет 45°C, что даёт таким образом более высокий эффект десульфуризации.

Сравнение между примером 12 и примером 15 показывает, что в примере 12, в котором концентрация раствора пероксида водорода составляет 35,0% масс., более высокая степень десульфуризации (после вторичной обработки), чем в примере 15, в котором концентрация составляет 1,5% масс., что даёт таким образом более высокий эффект десульфуризации. Сравнение между примером 12 и примером 16 показывает, что в примере 12, в котором массовое отношение (раствор пероксида водорода/уголь) составляет 2,5, более высокая степень десульфуризации (после вторичной обработки), чем в примере 16, в котором массовое отношение (пероксид водорода раствор/уголь) составляет 0,9, что даёт более высокий эффект десульфуризации.

Список ссылочных позиций

1: Резервуар для хранения пероксида водорода

2: Труба для транспортировки пероксида водорода

3: Резервуар для хранения уксусного ангидрида

4: Транспортная труба уксусного ангидрида

5: Резервуар для смешивания химических реагентов

6: Нагревательное устройство

7: Смесительное устройство

8: Труба для транспортировки химических реагентов

9: Резервуар для десульфуризация

10: Резервуар для хранения угля

11: Труба для транспортировки угля

12: Нагревательное устройство

13: Смесительное устройство

14: Труба циркуляции химического реагента

15: Труба для отвода химического реагента

16: Труба для транспортировки угля после химической обработки

16a: Труба для отвода угля после химической обработки

16b: Соединительная труба устройства термообработки.

16c: Соединительная труба устройства обработки пероксидом водорода

17: Устройство термообработки.

18: Труба для отвода угля после термообработки

19: Выпускная труба для газа термообработки

20: Труба подачи пероксида водорода

21: Резервуар воды для разбавления

22: Труба подачи воды для разбавления

23: Устройство обработки пероксидом водорода

24: Охлаждающее устройство

25: Смесительное устройство

26: Отводная труба

27: Циркуляционная труба пероксида водорода

28: Отводная труба пероксида водорода.

Изобретение относится к способу приготовления угля с низким содержанием серы. Описан способ приготовления угля с низким содержанием серы, включающий приведение угля в контакт с химическим реагентом, который представляет собой смешанный раствор пероксида водорода и уксусного ангидрида, чтобы таким образом удалить серу из угля, в котором уксусный ангидрид и пероксид водорода смешивают до того, как химический реагент приводят в контакт с углем, и в котором через 10 мин или более после смешивания уксусного ангидрида и пероксида водорода химический реагент приводят в контакт с углем. Технический результат - приготовление угля с низким содержанием серы. 9 з.п. ф-лы, 3 ил., 2 табл., 16 пр.

1. Способ приготовления угля с низким содержанием серы, включающий:

приведение угля в контакт с химическим реагентом, который представляет собой смешанный раствор пероксида водорода и уксусного ангидрида, чтобы таким образом удалить серу из угля, в котором уксусный ангидрид и пероксид водорода смешивают до того, как химический реагент приводят в контакт с углем, и в котором через 10 мин или более после смешивания уксусного ангидрида и пероксида водорода химический реагент приводят в контакт с углем.

2. Способ приготовления угля с низким содержанием серы по п. 1, в котором мольное отношение уксусного ангидрида к пероксиду водорода (уксусный ангидрид/пероксид водорода) составляет не менее 0,5 и не более 12,0.

3. Способ приготовления угля с низким содержанием серы по п. 1 или 2, в котором массовое отношение химического реагента к углю (химический реагент/уголь) составляет не менее 1,0.

4. Способ приготовления угля с низким содержанием серы по любому из пп. 1-3, в котором температура химического реагента при приведении в контакт с углем составляет не менее 5°C.

5. Способ приготовления угля с низким содержанием серы по любому из пп. 1-4, в котором температура химического реагента при приведении в контакт с углем составляет не более 30°C.

6. Способ приготовления угля с низким содержанием серы по любому из пп. 1-5, в котором уголь представляет собой суббитуминозный уголь.

7. Способ приготовления угля с низким содержанием серы по любому из пп. 1-6, в котором уголь, который был приведён в контакт с химическим реагентом, подвергают термообработке при температуре термообработки не менее 150°C.

8. Способ приготовления угля с низким содержанием серы по п. 7, в котором скорость нагрева, при которой уголь, который был приведён в контакт с химическим реагентом, нагревается до температуры термообработки, составляет не менее 10°C/мин.

9. Способ приготовления угля с низким содержанием серы по любому из пп. 1-6, в котором уголь, который был приведён в контакт с химическим реагентом, приводят в контакт с раствором пероксида водорода, имеющим температуру не более 40°C.

10. Способ приготовления угля с низким содержанием серы по п. 9, в котором концентрация раствора пероксида водорода составляет не менее 2,0% масс., и в котором массовое отношение раствора пероксида водорода к углю (раствор пероксида водорода/уголь) составляет не менее 1,0.

| US 4701183 A, 20.10.1987 | |||

| Лоток для подачи предметов к месту обработки | 1928 |

|

SU19190A1 |

| CN 106433851 A, 22.02.2017 | |||

| CN 107502402 A, 22.12.2017 | |||

| Приспособление для линования на пишущих машинах | 1928 |

|

SU16125A1 |

| ПЕРЕРАБОТКА ФРАКЦИЙ СЫРОЙ НЕФТИ, ИСКОПАЕМЫХ ТОПЛИВ И ИХ ПРОДУКТОВ | 2004 |

|

RU2366687C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА ИЗ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ФРАКЦИИ СУСПЕНЗИИ С УСТАНОВКИ КАТАЛИТИЧЕСКОГО КРЕКИНГА FCC, ВКЛЮЧАЮЩИЙ ОСОБУЮ ГИДРООЧИСТКУ | 2014 |

|

RU2672751C2 |

| US 6402940 B1, 11.06.2002. | |||

Авторы

Даты

2023-02-14—Публикация

2020-04-20—Подача