Изобретение относится к способу упрочнения путем повышения механической прочности изделий из стекла, в частности плоских или изогнутых стеклянных листов. Способ может применяться для обработки иллюминаторов самолетов или, в более широком плане, во всех случаях, когда необходимо обеспечить высокую механическую прочность стекла.

Известно, что механическая прочность изделий из стекла может быть повышена путем закалки, включающей создание поверхностного сжатия изделия предварительным термическим или химическим ионным обменом, который ведет к поверхностной замене части ионов натрия большими по размеру ионами калия, которые создают поверхностное сжатие изделия. Окончательно достигнутая степень механической прочности безусловно зависит от вида выполненной закалки. Кроме того, она зависит и от качества предварительной обработки поверхности изделия. Что касается стеклянных листов, наиболее значительные дефекты поверхности в основном встречаются у их кромок, подвергшихся процессу отрезания. Несомненно, можно свести к минимуму эту проблему высококачественной шлифовки кромок, например, так называемым методом "шлифованных, полностью закругленных кромок". Однако такая обработка относительно сложна, причем всегда есть вероятность того, что часть поверхности кромок будет недостаточно отшлифована.

Кроме того, дефекты могут находиться не только у кромок стекла даже тогда, когда стекло получено не обычно применяемым машинным способом. В особенности, дефекты появляются в ходе широко используемого сейчас так называемого "плавучего" процесса, или других стандартных процессов, таких как "протягивание расплава", процесс Форкольта или прокатка со следом или без него.

При замере механической прочности большого количества закаленных таким образом листов стекла был обнаружен сравнительно большой разброс эффективного уровня закалки, и даже если средний уровень механической прочности закаленных листов существенно выше, чем этот же показатель незакаленных листов, механическая прочность некоторых листов остается по существу такой же как закалка. Более того, уровни предельного напряжения могут иногда, особенно у крупноразмерных листов стекла, например, предназначенных для авиационных иллюминаторов, оказаться недостаточными для рассматриваемого применения.

В частности, из патента Франции N 2017809 известен способ упрочнения изделий, включающий операции предварительного получения поверхности с напряжениями сжатия, кислотного травления поверхности на глубину, равную или большую глубины сжатого слоя, и защиты травленой поверхности.

Однако данный способ является довольно трудоемким и сложным из-за, например, необходимости наличия стадии промывки перед нанесением защитного слоя и, кроме того, недостаточно эффективным.

Задачей настоящего изобретения было устранение указанных недостатков, т. е. упрощение способа упрочнения изделий, и обеспечение его более высокой надежности, а также создание закаленного упрочненного изделия повышенной механической прочности по всей его поверхности с возможностью достижения высоких уровней предельного напряжения, а особенно ограничения разброса уровней механической прочности, с учетом их нижнего предела.

Поставленная задача решается благодаря тому, что в известном способе упрочнения стеклянного изделия, содержащем предварительное сжатие изделия, кислотное травление поверхности на глубину, равную или большую глубины сжатого стекла, и завершающую защиту полученной травлением поверхности, упомянутую завершающую защиту обеспечивают внутренне с помощью обработки химической закалкой.

При этом в процессе способа возможно осуществлять предварительное сжатие либо посредством термической закалки, либо посредством химической закалки.

Кислотное травление обычно выполняют с помощью реактива, содержащего плавиковую кислоту. При этом целесообразно использовать реактив, содержащий поверхностно-активные вещества.

Другая задача изобретения решается благодаря созданию закаленного, упрочненного в соответствии с вышеописанным способом, стеклянного изделия, прочность которого превышает 450 МПа при толщине 3 мм.

Согласно изобретению изделие подвергается процессу укрепления, состоящему из предварительного сжатия поверхности, травления этой поверхности кислотой на глубину, равную (или большую) глубине сжатого слоя стекла, и защиты таким образом обработанной поверхности.

Таким образом, процесс согласно изобретению состоит из предварительной термической или химической закалки поверхности изделия, последующего травления поверхности кислотой, после чего поверхность укрепляется либо внешне защитным слоем, либо, что предпочтительнее, внутренне дальнейшей закалкой.

Предварительное сжатие поверхности изделия также обеспечивает компрессионное предварительное напряжение дефектов, в результате чего ограничивается распространение кислоты к дну трещин и, как результат этого, углубление дефектов относительно травленой поверхности. В конечном итоге это ведет к уменьшению размеров дефектов и обеспечивает существенное повышение уровня предельного напряжения.

Такая обработка сжатием производится таким образом, чтобы обеспечить создание сжатого слоя, имеющего адекватные амплитуду уровня предварительного напряжения и глубину, с учетом того, каким ожидается максимальный размер вероятного дефекта на определенной поверхности.

Размеры упомянутого дефекта, будучи пропорциональными размерами поверхности и кромок, зависят от вида приемлемой обработки (абразивным ремнем, алмазным шлифовальным кругом и т.д.). Толщина удаляемого кислотой слоя зависит от размеров наибольшего предполагаемого дефекта и может достигать глубины сжатого слоя.

Предварительная обработка имеет и чисто механическую функцию, а именно - обеспечение предварительного напряжения, и химическую функцию, поскольку она способна обеспечить гомогенизацию фронта травления, сочетающуюся с механическим предварительным напряжением.

Изобретатели обнаружили, что чем выше динамика травления, например скорость удаления для данной поверхности, тем выше должна быть степень предварительного напряжения. Соотносительно, при применении кислотного раствора слабой концентрации и создании предварительного напряжения термической закалкой с меньшей амплитудой, чем при создании предварительного напряжения химической закалкой, но воздействующего на большую глубину, позволяет достигнуть результатов, близких к тем, которые достигаются при химической закалке стекла.

Однако термическая закалка ведет к неблагоприятным явлениям для небольших поверхностей, имеющих средние геометрические характеристики, сопровождающимся образованием дефектов при нагревании и транспортировке стекла до закалки и в ходе нее. Поэтому упомянутая предварительная обработка проводится преимущественно химической закалкой, поскольку это ведет к существенному увеличению на поверхности количества щелочно-металлических ионов, что ограничивает динамику травления кислотой и, таким образом, гомогенизирует фронт травления.

После травления кислотой поверхность ювенильного типа приобретает свойства поверхности только что изготовленного стекла, имеющей очень мало дефектов или, по меньшей мере, имеющей достаточно малые дефекты, позволяющие сохранить очень высокой механическую прочность поверхности. Однако это свойство сохраняется в том случае, если не образуются новые дефекты, имеющие размеры, достаточные для того, чтобы вновь понизить механическую прочность поверхности.

Однако известно, что ювенильная поверхность очень чувствительна и легко подвергается повреждению при воздействии предметов, способных вызвать образование трещин. Поэтому простые манипуляции со стеклом, увеличивающие число контактов с его поверхностью, способны ее повредить, следовательно, она должна быть защищена.

В преимущественном варианте реализации изобретения защита достигается новым внутренним укреплением стекла. Это укрепление производится химической закалкой, совершаемой сразу после химического травления, и сокращает время нагревания перед погружением в ванну для химического укрепления, производящегося при высокой температуре, вызывающей сокращение внутренней прочности травленой поверхности активизацией динамики коррозии на дне трещин, которые до этого были уменьшены.

Это ведет к созданию изделия, имеющего все преимущества обычных усиленных химических изделий, такие как их сопротивляемость разрушению, как прямое следствие измененной толщины и создания механического предварительного напряжения. Можно также защитить лист стекла термической закалкой, но поскольку желательно сохранить в целости две поверхности, необходимо исключить подачу стекла по вальцам и обеспечить нагревание и закалку или при помощи воздушной подушки, или между захватами, или любым другим способом, уменьшающим контакт.

Следует также отметить, что в ходе непосредственного проведения кислотного травления (сопровождающегося закалкой) без какой-либо укрепляющей предварительной обработки путем термической или химической закалки, можно достичь высокой конечной прочности изделия при предварительном выборе концентрации кислотного раствора. Однако разброс результатов (низших уровней относительно высших в пробной партии обработанных изделий) увеличивается при увеличении скорости травления, в то время как средний уровень предельного напряжения опускается.

Отсутствие предварительной управляющей обработки термической или химической закалкой делает невозможным достижение в данной партии стекла минимальной механической прочности, превышающей прочность необработанного стекла и однородности химического травления поверхности и крупных дефектов. Однако уровни механической прочности так же высоки, как и с предварительной укрепляющей обработкой. Только разброс уровней становится выше и не позволяет достичь минимального уровня механической прочности, большего, чем у необработанного стекла.

Некоторые варианты применения изделий требуют того, чтобы минимальный уровень прочности был значительно выше этого показателя у необработанного стекла путем сокращения нижнего предела разброса, которое может быть обеспечено химическим или термическим укреплением/присадкой и травлением плавиковой кислотой/химическим или термическим укреплением.

Следует также отметить, что добавка различных присадок, таких как серная кислота, делает возможным достижение первоначальных оптических свойств стекла и их улучшение. Особое преимущество дает использование травящего раствора, содержащего выравнивающие вещества, дающие однородное травление.

Другие преимущества и подробности изобретения могут быть выведены при сравнительных испытаниях и обобщены ниже. Они проведены на основе стекла, полученного в ходе "плавучего" процесса, имеющего химический состав, вес.%:

SiO2 - 71,7

Al2O3 - 0,6

CaO - 9,5

MgO - 4,0

Na2O - 13,6

SO3 - 0,2

Другое - 0,4

"Другое" подразумевает, что сумма компонентов индивидуально в весовом процентном отношении ниже 0,1%.

Листы размером 300 х 150 х 6 мм отрезаны при помощи алмазного барабана, кромки подверглись механической абразивной обработке либо просто типа "ниспадающих кромок", когда обрабатываются все отрезанные кромки с целью предохранения рабочего от ранений путем придания кромкам скошенного профиля c тремя стесанными углами, либо типа "отполированных, полностью закругленных кромок", когда кромки стекла полностью закруглены с тем, чтобы иметь округлый профиль, причем обработка заканчивается шлифовкой окисью алюминия.

Химическая закалка (ХЗ) проводится путем помещения листов в азотнокислый калий при 460oC на 48 ч. При этом толщина стекла изменяется примерно на 40-60 мкм.

Кислотное травление производится при помощи 2,4%-ного водного раствора плавиковой кислоты при 24oC. Для травления слоя примерно в 80 мкм требуется 4 ч.

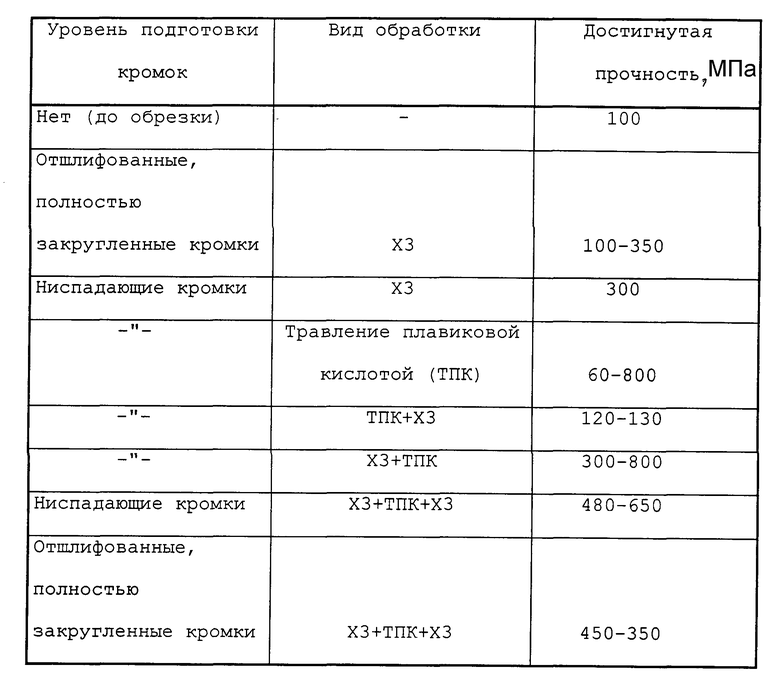

Достигнутые результаты даны в таблице.

В двух последних случаях нужно заметить, что средняя прочность составляет примерно 550 МПа, то есть довольно высока. Также нужно отметить, что шлифовка кромок (типа "отшлифованных, полностью закругленных кромок") не ведет к увеличению прочности и поэтому не имеет смысла производить такую обработку, так как она гораздо дороже, чем простая обработка типа "ниспадающей кромки" или сокращение кромок.

Это представляет важное различие с результатами, достигнутыми ранее использовавшимся способом только термической закалки; способ "ниспадающей кромки" оказывается в сущности не пригодным при большом количестве повреждений (даже если некоторые изделия показали прочность примерно на уровне 300 МПа, прочность большей части изделий должна быть оценена в 0 МПа, что обусловлено повреждениями). В частности, можно получить изделия, имеющие прочность, превышающую 200 МПа при толщине 3 мм и глубине сжатого слоя более 600 мкм.

Для сравнения, стандартное автомобильное стекло, подвергшееся термической закалке, имеет прочность около 100-150 МПа при такой же глубине сжатого слоя, тогда как химическая закалка в основном не позволяет достичь глубины сжатого слоя, превышающей 100 мкм.

Нужно отметить, что состав стекла, приведенный выше, соответствует составу "обычного" оконного стекла на натронной извести, то есть не подходит для химической закалки, и механическая прочность, достигнутая в ходе процесса согласно изобретению, существенно выше, когда заготовки сделаны из компонентов, подходящих для больших уровней закалки.

В этой связи рекомендуется стекло следующего состава, вес.%

SiO2 - 65-76

B2O3 - 0-4

Al2O3 - 1,5-5

MgO - 4-8

CaO - 0-4,5

Na2O - 10-18

K2O - 1-7,5

Эти элементы представляют по меньшей мере 96% от веса стекла и соотносятся в весовых пропорциях: CaO/CaO+MgO между 0 и 0,45 и K2O/K2O + Na2O между 0,05 и 0,35. Такое сочетание позволяет достигнуть высокой степени укрепления при большой глубине сжатия.

Процесс согласно изобретению имеет многие варианты применения. Он, несомненно, может применяться для обработки стеклянных листов, но также применим и для обработки других изделий, таких как бутылки.

Если применяется укрепляющая обработка типа термической закалки, достигается особенно большая глубина сжатого слоя, сочетающаяся с исключительно высоким для данного типа закалки уровнем предельного напряжения.

Стеклянные изделия упрочняют предварительным сжатием изделия и кислотным травлением поверхности на глубину, равную или большую глубины сжатого слоя стекла. Затем защищают изделие с помощью химической закалки. Предварительное сжатие осуществляют термической или химической закалкой. Изделие, обработанное указанным способом, имеет прочность, превышающую 450 МПа, при толщине 3 мм. 2 с. и 4 з.п.ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017869C1 |

| Способ упрочнения стекла | 1974 |

|

SU542740A1 |

| Фильтр с центробежным сбросом | 1985 |

|

SU1274731A1 |

| GB 1276186 A, 01.06.72. | |||

Авторы

Даты

1999-03-20—Публикация

1994-05-04—Подача