[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к способу получения чугуна.

[ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ]

[0002] Известен способ получения чугуна путем попеременной послойной укладки (наслоения) в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, и восстановления и расплавления железорудного материала, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим дутьем, вдуваемым из фурмы. Во время этого кокс служит в качестве источника тепла для расплавления железорудного материала, восстановителя для железорудного материала, науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления, и разделителя для обеспечения газопроницаемости в доменной печи. Благодаря коксу, поддерживающему газопроницаемость, стабилизируется сокращение схода шихты, загруженной в качестве первого слоя и второго слоя, и, в свою очередь, обеспечивается возможность стабильной работы доменной печи.

[0003] Горячий воздух (дутье) вдувают в доменную печь, как правило, с наружной периферии доменной печи. Горячий воздух, который достигает центральной части доменной печи, поднимается в центральной части доменной печи. Прерывание потока горячего воздуха, поднимающегося в центральной части, скорее всего обусловливается снижением газопроницаемости. В качестве способа обеспечения газопроницаемости в центральной части, был предложен способ загрузки кокса более интенсивно в центральной части доменной печи (например, Публикация Японской Нерассмотренной Патентной Заявки % S60-56003).

[ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0004] Патентный Документ 1: Публикация Японской Нерассмотренной Патентной Заявки % S60-56003

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0005] Ввиду современного требования снижения выбросов СО2 существует потребность в дополнительном сокращении количества кокса, используемого при работе доменной печи. Вышеупомянутый способ загрузки кокса более интенсивно в центральной части доменной печи повышает газопроницаемость; однако желателен способ сохранения газопроницаемости с дополнительным сокращением количества кокса.

[0006] Настоящее изобретение было создано с учетом вышеуказанных обстоятельств, и цель его состоит в создании способа получения чугуна, позволяющего дополнительно сократить количество используемого кокса, в то же время обеспечивая течение горячего воздуха в центральной части доменной печи.

[СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ]

[0007] Способ получения чугуна с использованием доменной печи с фурмой согласно одному аспекту настоящего изобретения включает: попеременную послойную укладку первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, в доменную печь; и загрузку кокса в центральную часть доменной печи; и восстановление и расплавление железорудного материала в наслоенном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим дутьем, вдуваемым из фурмы, причем: при послойной укладке, загрузку кокса проводят однократно или многократно во время одной загрузки для послойной укладки наслоенного блока, составленного одним из первого слоя и одним из второго слоя; и отношение R массы (тонн/загрузка шихты) кокса, накопленного в центральной части, к массе (тонн/загрузка шихты) железорудного материала, загруженного одной загрузкой, является бóльшим или равным предварительно определенному значению α.

[0008] В настоящем способе получения чугуна кокс загружают в центральную часть доменной печи одной загрузкой путем укладки наслоенного блока, составленного первым слоем и вторым слоем в загрузке, благодаря чему легко обеспечивают течение горячего воздуха в центральной части доменной печи. В дополнение, отношение R массы (тонн/загрузка шихты) кокса, накопленного в центральной части, к массе (тонн/загрузка шихты) железорудного материала, загруженного одной загрузкой, является бóльшим или равным предварительно определенному значению α, в результате чего улучшается газопроницаемость для горячего воздуха. Таким образом, необходимая газопроницаемость может быть обеспечена, даже когда сокращено количество используемого кокса, и тем самым может быть достигнуто дополнительное сокращение количества кокса.

[0009] Предпочтительно, чтобы предварительно определенное значение α составляло 0,017. В результате того, что предварительно определенное значение α составляет вышеуказанную величину, может быть легко обеспечена газопроницаемость.

[0010] Предпочтительно, чтобы железорудный материал в первом слое включал железорудные окатыши, и когда доля железорудных окатышей в железорудном материале в первом слое составляет P (мас.%), предварительно определенное значение α рассчитывают согласно следующему выражению (1). Необходимое количество кокса, загружаемого в центральную часть, может варьировать в зависимости от угла откоса руды в первом слое. В особенности постольку, поскольку доля P железорудных окатышей в первом слое и угол откоса руды в первом слое определенным образом коррелируют между собой, определение предварительно заданного значения α с учетом доли P железорудных окатышей в первом слое позволяет с высокой точностью достигать эффект повышения газопроницаемости.

α=0,017×(0,001×P+0,97) (1).

[0011] Предпочтительно, чтобы прочность кокса, накопленного в центральной части, была большей или равной прочности кокса, содержащегося во втором слое. В отношении газопроницаемости, предпочтительна более высокая прочность кокса; однако кокс, имеющий высокую прочность, как правило, является дорогостоящим, что приводит к возрастанию стоимости производства. Поэтому с использованием кокса, имеющего высокую прочность, только для загрузки центра, обеспечивают улучшение газопроницаемости, в то же время предотвращая возрастание стоимости производства.

[0012] Предпочтительно, чтобы средний размер зерен кокса, накопленного в центральной части, был бóльшим или равным среднему размеру зерен кокса, содержащегося во втором слое. В плане газопроницаемости, предпочтителен больший средний размер зерен кокса, однако кокс, имеющий больший средний размер зерен, как правило, является дорогостоящим, что приводит к возрастанию стоимости производства. Поэтому с использованием кокса, имеющего большой средний размер зерен, только для загрузки центра, обеспечивают улучшение газопроницаемости, в то же время предотвращая возрастание стоимости производства.

[0013] Предпочтительно, чтобы способ получения чугуна дополнительно включал: ввод, в качестве данных режима обучения, фактических значений группы входных данных, включающих по меньшей мере температуру и объем горячего воздуха, количество реакции взаимодействия кокса с диоксидом углерода, величину отведения тепла стенкой печи, количество оставшегося чугуна, температуру расплавленного чугуна, и отношение R в предварительно определенный период между временем до контрольного времени и контрольным временем, и группы выходных данных, включающих величины температуры расплавленного чугуна, полученного при восстановлении и расплавлении во время после контрольного времени, и обучение модели искусственного интеллекта для прогнозирования температурных данных расплавленного чугуна во время после контрольного времени из группы входных данных; получение группы входных данных с текущим временем в качестве контрольного времени, ввод группы входных данных, полученных при формировании обученной модели искусственного интеллекта при текущем времени как контрольном времени; и побуждение обученной модели искусственного интеллекта оценивать будущую температуру расплавленного чугуна, причем группа входных данных, полученных при упомянутом формировании, и фактические значения группы выходных данных, соответствующих группе входных данных, используют для ввода при обучении. В результате этой оценки температуры расплавленного чугуна с использованием обученной модели искусственного интеллекта, и дополнительно обученной с использованием группы входных данных, полученных при упомянутом формировании, и фактических значений группы выходных данных, соответствующих группе входных данных, можно регулировать температуру расплавленного чугуна с высокой точностью на основе отношения R.

[0014] Как подразумевается, «центральная часть» доменной печи означает область на расстоянии не более, чем 0,2Z от центральной оси доменной печи, причем Z представляет радиус колошниковой части печи. «Прочность» кокса имеет отношение к прочности при испытании в барабане, определяемой согласно стандарту JIS-K-2151:2004. При этом «средний размер зерен» означает арифметический средний диаметр.

[РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ]

[0015] Как описано выше, применение способа получения чугуна согласно настоящему изобретению позволяет дополнительно сократить количество используемого кокса, в то же время обеспечивая течение горячего воздуха в центральной части доменной печи.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

[0016]

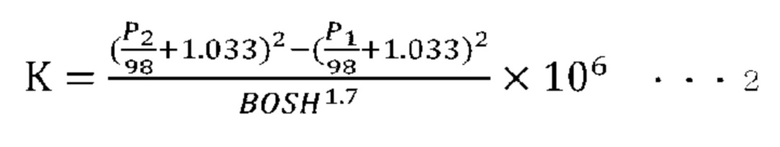

ФИГ. 1 представляет технологическую блок-схему, иллюстрирующую способ получения чугуна согласно одному варианту осуществления настоящего изобретения.

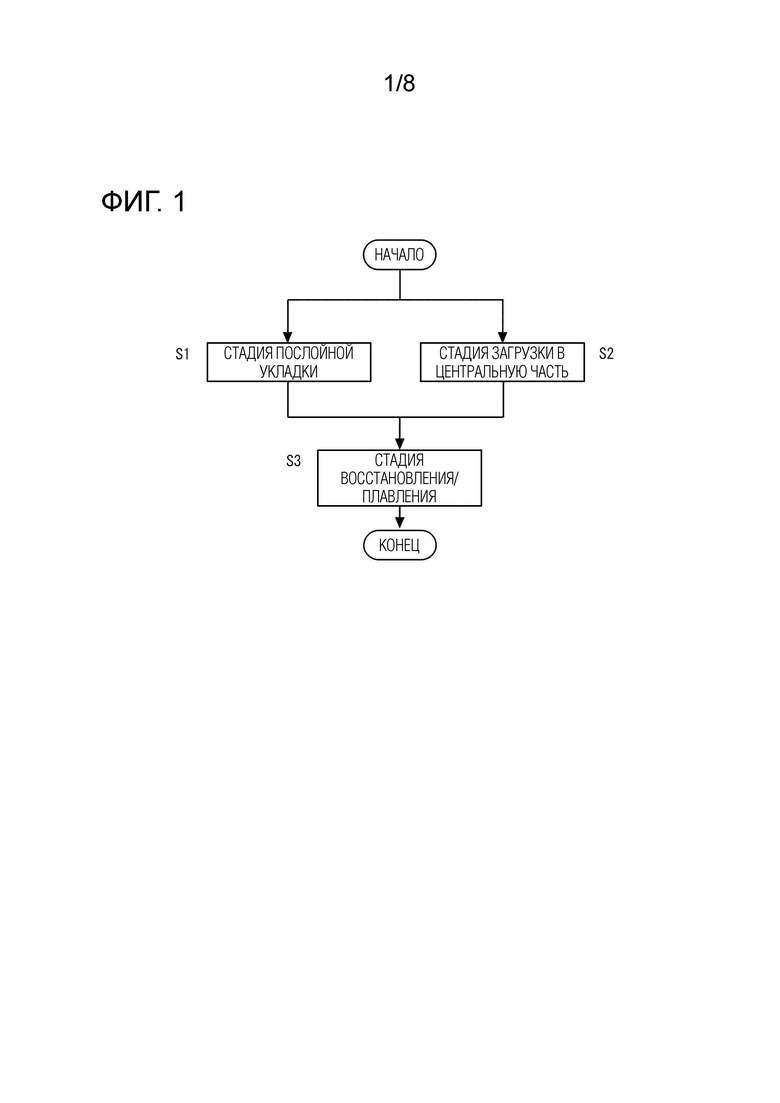

ФИГ. 2 представляет схематический вид, иллюстрирующий внутреннее пространство доменной печи, применяемой в способе получения чугуна на фиг. 1.

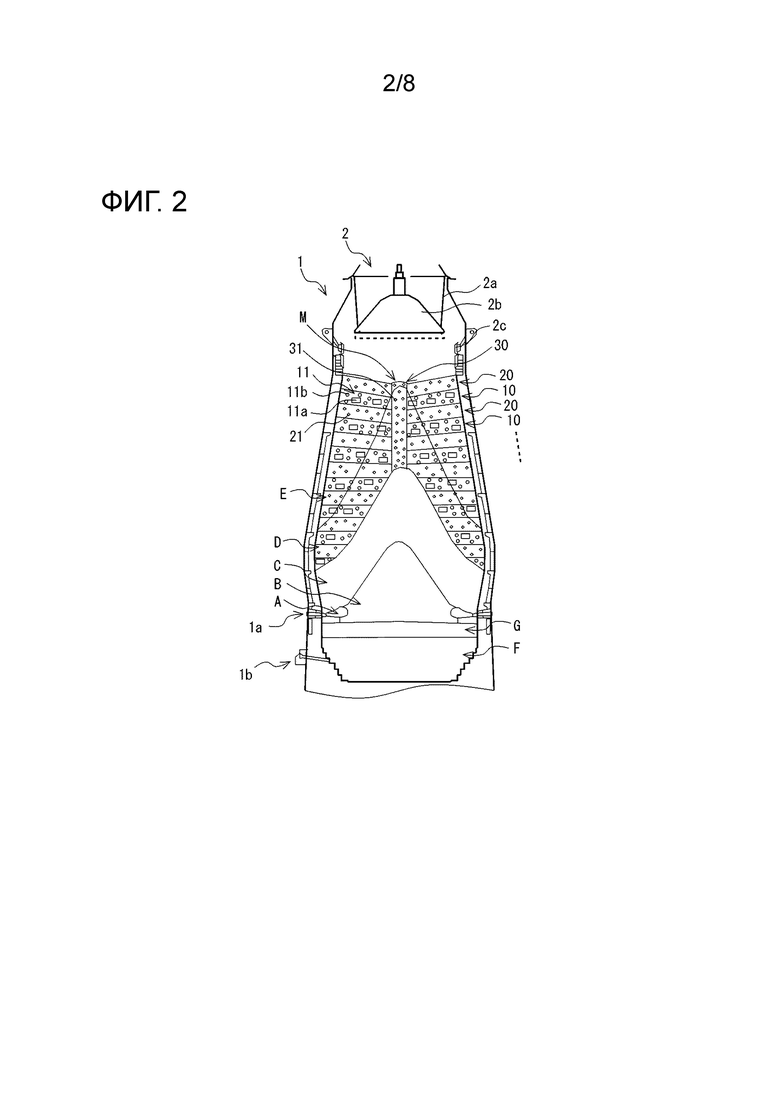

ФИГ. 3 представляет схематический частичный увеличенный вид вблизи области от зоны когезии до зоны просачивания на ФИГ. 2.

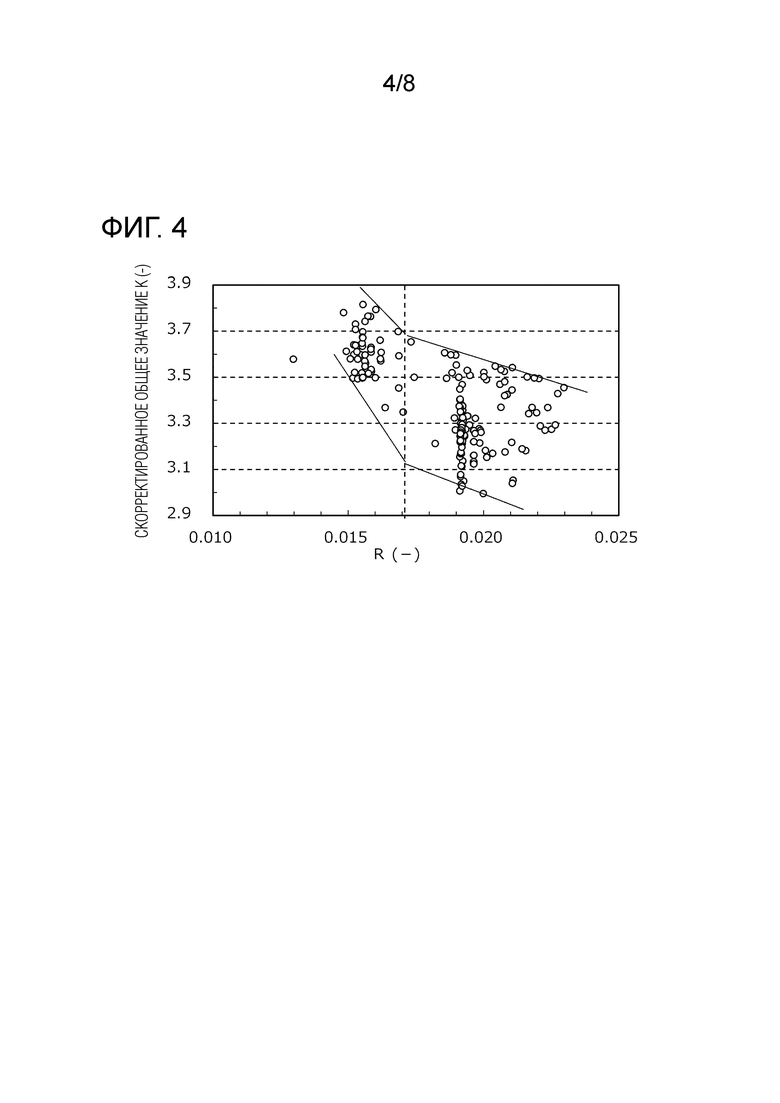

ФИГ. 4 представляет график, показывающий взаимосвязь между отношением R и скорректированным значением K в ПРИМЕРАХ.

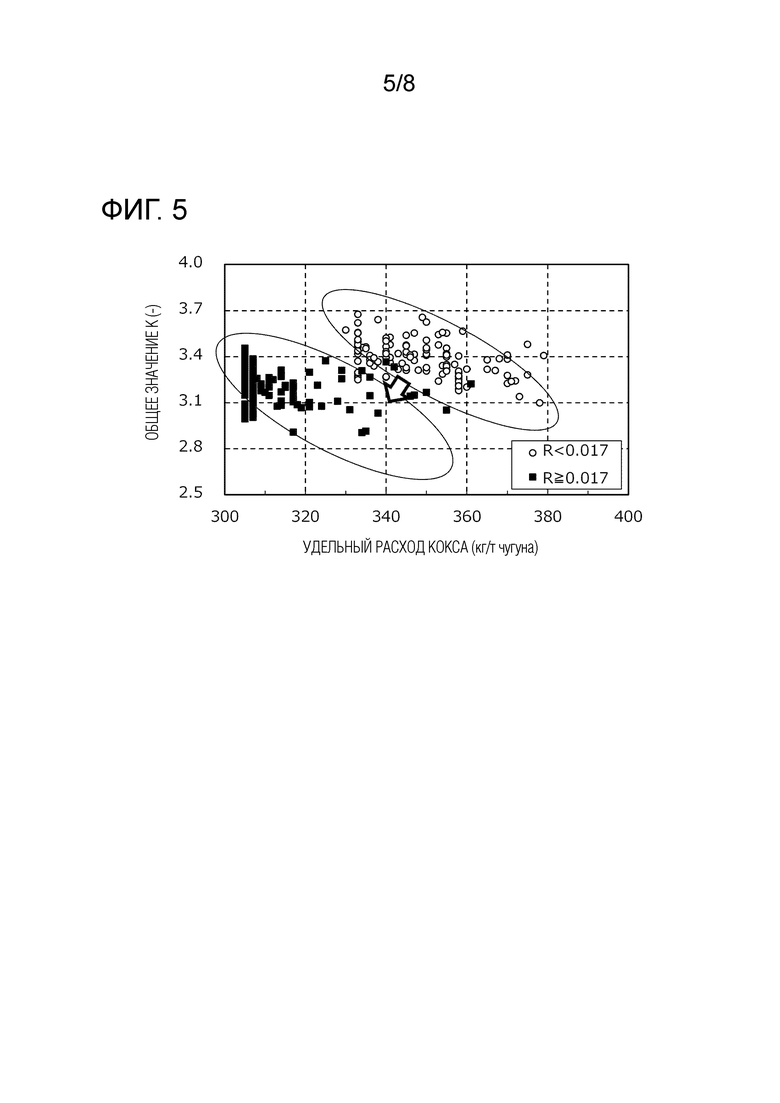

ФИГ. 5 представляет график, показывающий взаимосвязь между расходом кокса и значением K в ПРИМЕРАХ.

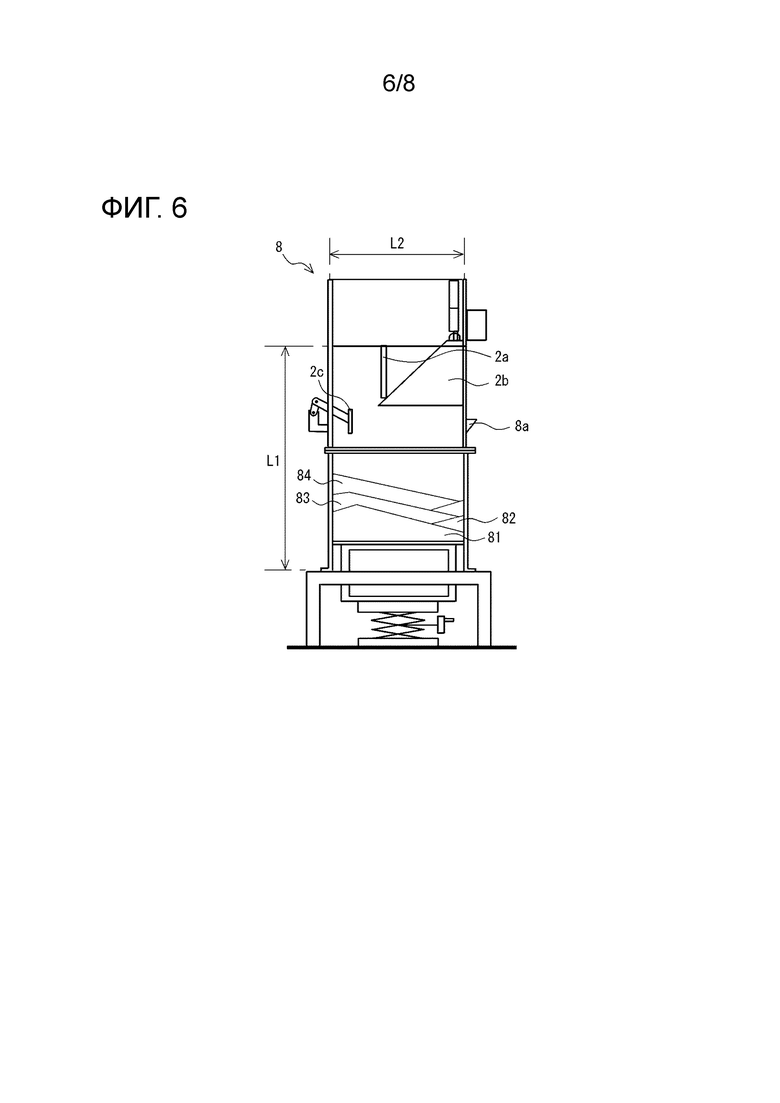

ФИГ. 6 представляет схематический вид, иллюстрирующий конструкцию устройства для испытания распределения шихты в доменной печи, использованного в ПРИМЕРАХ.

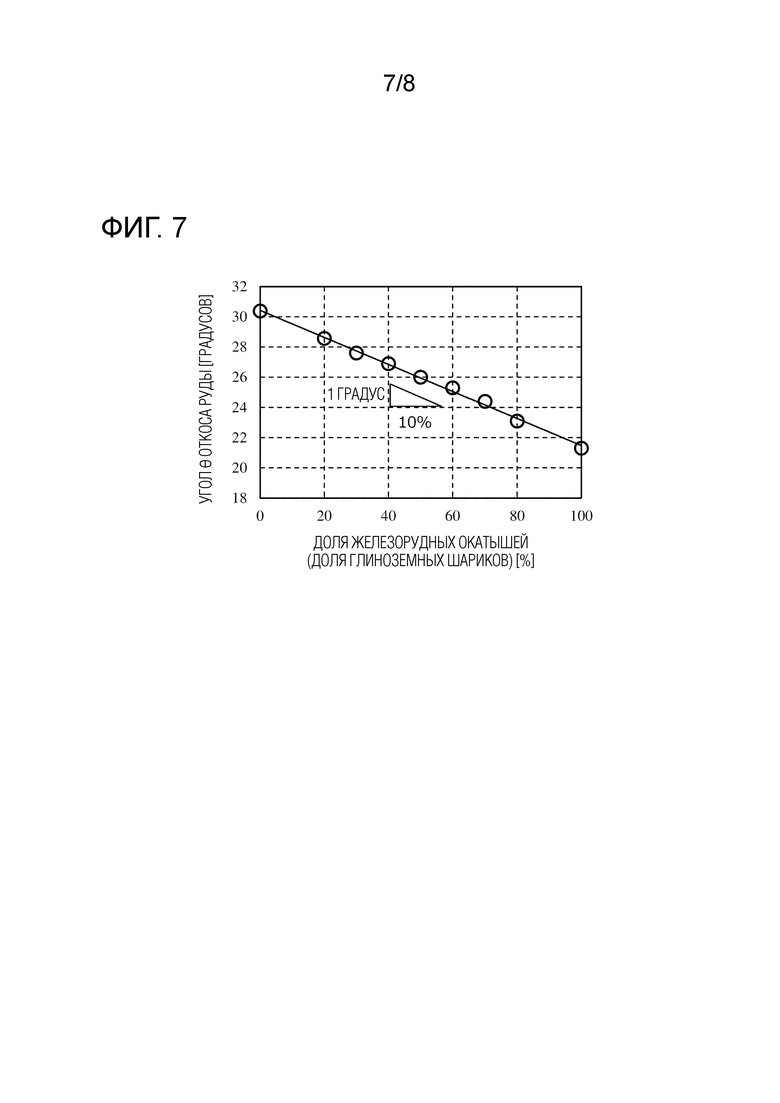

ФИГ. 7 представляет график, показывающий взаимосвязь между долей P железорудных окатышей (долей глиноземных шариков) и углом θ откоса руды в ПРИМЕРАХ.

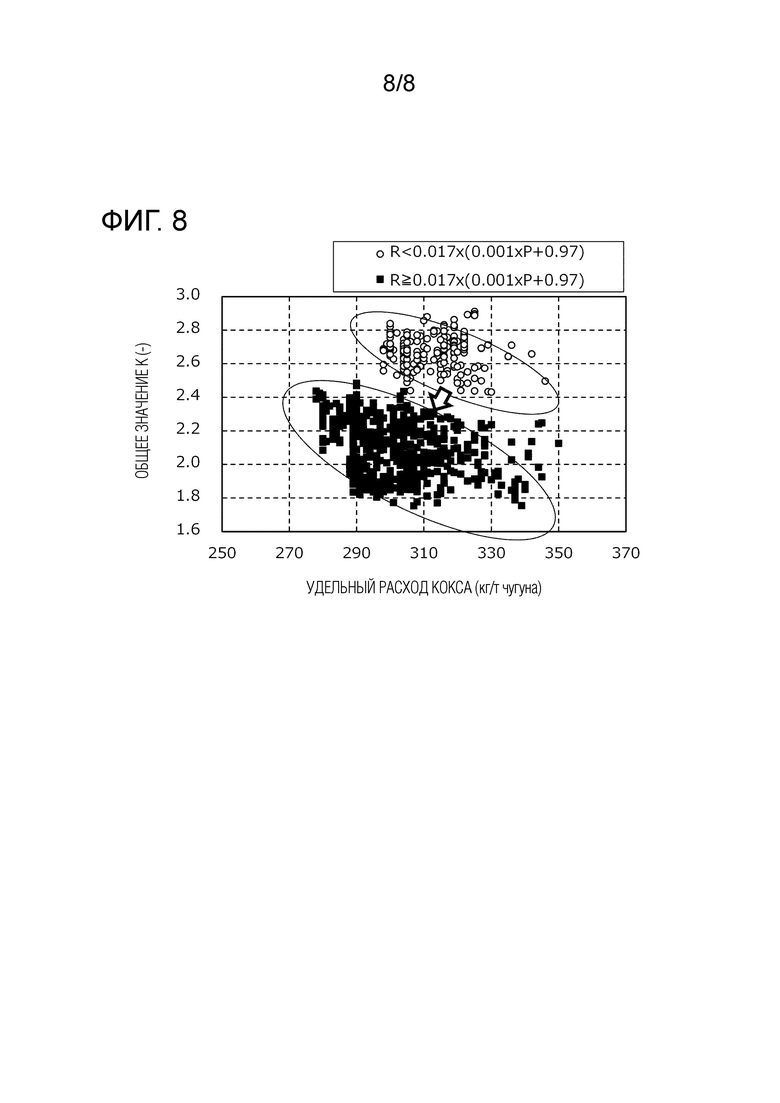

ФИГ. 8 представляет график, показывающий взаимосвязь между расходом кокса и значением K в ПРИМЕРАХ, классифицированную согласно доле P железорудных окатышей.

[ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0017] Далее будет описан способ получения чугуна согласно каждому варианту осуществления настоящего изобретения.

[0018] Первый вариант осуществления изобретения

В способе получения чугуна, показанном на фиг. 1, применяют доменную печь 1, показанную на фиг. 2, и он включает стадию S1 послойной укладки, стадию S2 загрузки в центральную часть и стадию S3 восстановления/плавления.

[0019] Доменная печь

Доменная печь 1 включает фурму 1а и летку 1b, размещенные в нижней части печи, как показано на фиг. 2. Как правило, предусмотрены многочисленные фурмы 1а. Доменная печь 1 представляет собой шахтную печь, действующую в режиме противотока твердого материала и газа, которая обеспечивает возможность добавления, при необходимости, горячего дутья, которое представляет собой высокотемпературный воздух с высоктемпературным или с нормальной температурой кислородом, вдуваемым из фурмы 1а в печь, проведения серии реакций, таких как восстановление и расплавление железорудного материала 11, описываемые позже, и выпуска чугуна из летки 1b. В дополнение, доменная печь 1 оснащена устройством 2 для загрузки сырьевого материала типа «конус-броня». Устройство 2 для загрузки сырьевого материала будет описано далее.

[0020] Стадия послойной укладки

На стадии S1 послойной укладки попеременно послойно укладывают первый слой 10 и второй слой 20 в доменную печь, как показано на фиг. 2. Другими словами, количества первых слоев 10 и вторых слоев 20 составляют по меньшей мере два, соответственно.

[0021] (Первый слой)

Первый слой 10 содержит железорудный материал 11. На стадии S3 восстановления/плавления железорудный материал 11 нагревается и восстанавливается с образованием расплавленного чугуна под действием горячего дутья, вдуваемого из фурмы 1а.

[0022] Железорудный материал 11 имеет отношение к рудному минералу, служащему в качестве железорудного материала, и в принципе содержит железную руду. Примерами железорудного материала 11 являются обожженная железная руда (железорудные окатыши, спеченная железная руда), кусковая железная руда, углеродный композитный агломерат железной руды, металл, и тому подобные. В дополнение, предпочтительно, чтобы в железорудном материале 11 содержался заполнитель 11а. Далее описан случай, в котором железорудный материал 11 содержит заполнитель 11а; однако заполнитель 11а не обязательно представляет собой существенный составной элемент, и железорудный материал 11 может не содержать заполнитель 11а.

[0023] Заполнитель 11а предназначен для улучшения газопроницаемости в зоне D когезии, описываемой далее, причем горячий воздух проникает в центральную часть доменной печи 1. Предпочтительно, чтобы заполнитель 11а содержал формованный продукт восстановленного железа (горячебрикетированное железо: HBI), полученный формованием восстановленного железа под давлением.

[0024] HBI получают формованием железа прямого восстановления (DRI) в горячем состоянии. DRI является высокопористым, и оно имеет такой недостаток, что окисляется и выделяет тепло во время перевозки морем и хранении вне помещения, тогда как HBI имеет низкую пористость и не склонен к повторному окислению. После исполнения функции обеспечения газопроницаемости в первом слое 10 заполнитель 11а действует как металл и становится расплавленным чугуном. Поскольку заполнитель 11а находится в состоянии высокой степени металлизации и не нуждается в восстановлении, во время превращения его в расплавленный чугун восстановитель в большом количестве уже не требуется. Тем самым могут быть сокращены выбросы СО2. Следует отметить, что «степень металлизации» подразумевает долю [в мас.%] металлического железа относительно совокупного содержания железа.

[0025] Нижний предел величины загрузки формованного продукта восстановленного железа составляет 100 кг или более, предпочтительно 150 кг, на 1 тонну чугуна. Когда величина загрузки формованного продукта восстановленного железа является меньшей, чем нижний предел, функция заполнителя 11а в обеспечении газопроницаемости в зоне D когезии на стадии S2 восстановления/плавления может проявляться в недостаточной мере. С другой стороны, верхний предел величины загрузки формованного продукта восстановленного железа определяется сообразно такому диапазону, что заполнитель не является избыточным, и не уменьшает действие заполнителя, и, например, составляет 700 кг на 1 тонну чугуна.

[0026] Нижний предел отношения среднего размера зерен формованного продукта восстановленного железа к среднему размеру зерен железорудного материала 11b, кроме заполнителя 11а, предпочтительно составляет 1,3, и более предпочтительно 1,4. Как показано на фиг. 3, даже когда часть железорудного материала 11b, кроме заполнителя 11а, в первом слое 10 расплавлена, и движется к нижней стороне доменной печи 1 в виде капель 12 шлака, и железорудный материал 11b, кроме заполнителя 11а, размягчается и усаживается, формованный продукт восстановленного железа, имеющий высокую температуру плавления, не размягчается. Примешивание формованного продукта восстановленного железа, который является более крупным, чем железорудный материал 11b, кроме заполнителя 11а, по меньшей мере в определенной степени, в качестве заполнителя 11а усиливает действие формованного продукта восстановленного железа как заполнителя, оказывая влияние и предотвращая оседание слоя всего первого слоя 10. Таким образом, благодаря тому, что соотношение средних размеров зерен является бóльшим или равным нижнему пределу, может быть обеспечен канал для горячего дутья, показанный стрелкой на фиг. 3, тем самым улучшая газопроницаемость на стадии S3 восстановления/плавления. Между тем, верхний предел соотношения среднего размера зерен предпочтительно составляет 10, и более предпочтительно 5. Когда соотношение средних размеров зерен превышает верхний предел, может быть затруднительным однородное примешивание формованного продукта восстановленного железа в первый слой 10, приводя к усилению расслоения.

[0027] В дополнение, когда формованный продукт восстановленного железа содержат оксид алюминия, верхний предел содержания оксида алюминия в формованном продукте восстановленного железа предпочтительно составляет 1,5 мас.%, и более предпочтительно 1,3 мас.%. Когда содержание оксида алюминия превышает верхний предел, может быть затруднительным обеспечение газопроницаемости в нижней части печи вследствие повышения температуры плавления и вязкости шлака. Таким образом, регулированием содержания оксида алюминия в формованном продукте восстановленного железа на уровень, меньший или равный верхнему пределу, может быть предотвращено увеличение применяемого количества кокса 21. Следует отметить, что содержание оксида алюминия может составлять 0 мас.%, иначе говоря, формованный продукт восстановленного железа может не содержать оксид алюминия, но нижний предел содержания оксида алюминия предпочтительно составляет 0,5 мас.%. Когда содержание оксида алюминия является меньшим, чем нижний предел, формованный продукт восстановленного железа становится дорогостоящими, и может возрастать стоимость получения чугуна.

[0028] В дополнение к железорудному материалу 11, в первый слой 10 также могут быть загружены вспомогательные материалы, такие как известняк, доломит и кремнезем. Кроме того, в первом слое 10, в дополнение к железорудному материалу 11, обычно применяют в смеси неполномерный мелкозернистый кокс, полученный просеиванием кокса.

[0029] (Второй слой)

Второй слой 20 содержит кокс 21.

[0030] Кокс 21 служит: как источник тепла для расплавления железорудного материала 11; для генерирования СО-газа как восстановителя, необходимого для восстановления железорудного материала 11; в качестве науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления; и как разделитель для обеспечения газопроницаемости в доменной печи 1.

[0031] (Способ послойной укладки)

В качестве способа попеременной послойной укладки первого слоя 10 и второго слоя 20 могут быть применены различные способы. Способ описан здесь со ссылкой, в качестве примера, на доменную печь 1, оснащенную устройством 2 для загрузки сырьевого материала типа «конус-броня» (которое далее также может называться просто «устройством 2 для загрузки сырьевого материала»), показанным на фиг. 2.

[0032] Устройство 2 для загрузки сырьевого материала находится в верхней части печи. Другими словами, первый слой 10 и второй слой 20 загружают с верха печи. Устройство 2 для загрузки сырьевого материала, как показано на фиг. 2, включает чашу 2а конуса, нижний конус 2b и броню 2с.

[0033] В чашу 2а конуса засыпают загружаемый сырьевой материал. Когда загружают первый слой 10, в чашу 2а конуса помещают сырьевой материал, составляющий первый слой 10, и когда загружают второй слой 20, в чашу 2а конуса помещают сырьевой материал, составляющий второй слой 20.

[0034] Нижний конус 2b имеет форму конуса, протяженного вниз, и находится внутри чаши 2а конуса. Нижний конус 2b может быть подвижным по вертикали (фиг. 2 показывает состояние смещения вверх сплошной линией, и состояние смещения вниз пунктирной линией). Нижний конус 2b предназначен для уплотнения нижней части чаши 2а конуса, когда он сдвинут вверх, и для образования зазора на протяженной линии боковой стенки чаши 2а конуса, когда он смещается вниз.

[0035] Броня 2с находится на нижней стороне относительно нижнего конуса 2b, на участке стенки печи доменной печи 1. Когда нижний конус 2b перемещается вниз, сырьевой материал падает из зазора, в то время как броня 2с служит как отражательная плита для отбрасывания падающего сырьевого материала. В дополнение, броня 2с сформирована способной выдвигаться и втягиваться относительно центра доменной печи 1.

[0036] Применением устройства 2 для загрузки сырьевого материала первый слой 10 может быть наслоен следующим образом. Следует отметить, что то же самое применимо ко второму слою 20. В дополнение, первый слой 10 и второй слой 20 загружают попеременно.

[0037] Сначала нижний конус 2b позиционируют на верхней стороне, и сырьевой материал первого слоя 10 загружают в чашу 2а конуса. Когда нижний конус 2b размещен на верхней стороне, нижняя часть чаши 2а конуса закупорена, и тем самым сырьевой материал становится загруженным в чашу 2а конуса. Следует отметить, что величина загрузки представляет собой количество каждого загружаемого слоя. В случае, когда емкость чаши 2а конуса является меньшей, чем величина наслоения каждого слоя, первый слой 10 может быть наслоен многочисленными частичными подачами. Наслоение единой загрузкой также может называться «партией».

[0038] Затем нижний конус 2b сдвигают вниз. В результате этого нижний конус 2b образует зазор, и сырьевой материал высыпается через зазор по направлению к стенке печи, ударяясь о броню 2с. Сырьевой материал, который столкнулся с броней 2с и был отброшен ею, загружается в печь. Сырьевой материал падает, в то же время смещаясь к внутренней части печи вследствие отражения от брони 2с, и накапливается, в то же время стекая из положения падения к центральной части внутреннего пространства печи. Поскольку броня 2с сформирована способной выдвигаться и втягиваться относительно центральной части, положение падения сырьевого материала может быть отрегулировано выдвиганием и втягиванием брони 2с. Эта регулировка позволяет собирать первый слой 10 с желательной формой.

[0039] Стадия загрузки в центральную часть

На стадии S2 загрузки в центральную часть кокс 31 загружают в центральную часть М доменной печи 1. Загрузка кокса 31 формирует центральный столб 30 шихты, как показано на фиг. 2. Следует отметить, что не только кокс 31, но также, например, небольшое количество железорудного материала и тому подобного, могут быть загружены в смеси в центральную часть М.

[0040] Стадию S2 загрузки в центральную часть (засыпки) проводят однократно или многократно во время одной загрузки шихты для послойной укладки наслоенного блока, составленного одним из первого слоя 10 и одним из второго слоя 20 на стадии S1 послойной укладки. Как подразумевается, одна загрузка имеет отношение к одному циклу послойной укладки одного из первого слоя 10 и одного из второго слоя 20. Например, в случае двухпорционной обработки первого слоя 10 и второго слоя 20 одна загрузка заключается в проведении процесса в четырех партиях: первой партии первого слоя 10, второй партии первого слоя 10, первой партии второго слоя 20, и второй партии второго слоя 20.

[0041] Порядок проведения стадии S2 загрузки в центральную часть одной загрузкой может быть определен как надлежащий сообразно различным условиям. Например, стадия S2 загрузки в центральную часть может быть проведена либо как первая стадия одной загрузки шихты, либо проведена в два приема непосредственно после послойной укладки первого слоя 10 и второго слоя 20. В альтернативном варианте, в случае двухпорционной обработки первого слоя 10 и второго слоя 20, стадия S2 загрузки в центральную часть может быть проведена в два приема между первой партией первого слоя 10 и второй партией первого слоя 10, и между второй партией второго слоя 20 и первой партией первого слоя 10.

[0042] (Кокс)

Кокс 31 может иметь либо такие же характеристики, либо характеристики, отличные от кокса 21 во втором слое 20. Когда применяют кокс 31, имеющий различные характеристики, то предпочтительно, чтобы прочность кокса 31, накопленного в центральной части М, была большей или равной прочности кокса 21, содержащегося во втором слое 20. В плане газопроницаемости, предпочтительна более высокая прочность кокса; однако кокс, имеющий высокую прочность, как правило, является дорогостоящим, приводя к возрастанию стоимости производства. Поэтому применение кокса, имеющего высокую прочность главным образом для центральной загрузки, позволяет улучшить газопроницаемость, в то же время предотвращая повышение стоимости производства. Следует отметить, что «кокс, накопленный в центральной части», представляет собой кокс, загруженный главным образом на стадии S2 загрузки в центральную часть; однако, например, когда кокс накоплен в центральной части в режиме движения скатывания и тому подобного во время наслоения второго слоя, кокс вводится как кокс, собранный в центральной части. Другими словами, «кокс, накопленный в центральной части», подразумевает кокс, накопленный в центральной части после выполнения одной загрузки шихты, независимо от его происхождения. Здесь прочность кокса 31, накопленного в центральной части М, которая является большей или равной прочности кокса 21, содержащегося во втором слое 20, эквивалентна прочности кокса 31, загруженного на стадии загрузки в центральную часть, будучи большей, чем у кокса 21, введенного во второй слой 20. В случае, в котором кокс 21 во втором слое 20 накоплен в центральной части М в режиме движения скатывания и тому подобного, кокс можно рассматривать имеющим такую же прочность, как кокс 21 во втором слое 20.

[0043] Предпочтительно, чтобы средний размер зерен кокса 31, собранного в центральной части М, был бóльшим или равным среднему размеру зерен кокса 21, содержащегося во втором слое 20. В отношении газопроницаемости, предпочтителен больший средний размер зерен кокса; однако кокс, имеющий больший средний размер зерен, как правило, является дорогостоящим, что приводит к возрастанию стоимости производства. Поэтому с использованием кокса, имеющего больший средний размер зерен, чем кокс, используемый на стадии S1 послойной укладки, главным образом на стадии S2 загрузки в центральную часть, обеспечивают улучшение газопроницаемости, в то же время предотвращая возрастание стоимости производства.

[0044] Следует отметить, что особенно предпочтительно, чтобы прочность кокса 31, накопленного в центральной части М, была большей или равной прочности кокса 21, содержащегося во втором слое 20, и средний размер зерен кокса 31, накопленного в центральной части М, был бóльшим или равным среднему размеру зерен кокса 21, содержащегося во втором слое 20.

[0045] (Способ послойной укладки)

Послойная укладка центрального столба 30 шихты может быть проведена различными способами, и не является конкретно ограниченной, пока отношение R, описываемое далее, может быть бóльшим или равным предварительно определенному значению α, и, например, может быть проведено с использованием устройства 2 для загрузки сырьевого материала типа «конус-броня» подобным образом, как для первого слоя 10 и второго слоя 20. Более конкретно, предпочтительно наслаивать часть центрального столба 30 шихты (с толщиной, соответствующей толщине первого слоя 10 или второго слоя 20, наслаиваемых непосредственно после этого) в центральной части доменной печи 1 с использованием устройства 2 для загрузки сырьевого материала.

[0046] В настоящем способе получения чугуна, отношение R массы (тонн/загрузка шихты) кокса 31, собранного в центральной части М, к массе (тонн/загрузка шихты) железорудного материала 11, загруженного одной партией, является бóльшим или равным предварительно определенному значению α. Следует отметить, что, например, в случае, когда стадию S2 загрузки в центральную часть проводят многократно в одной загрузке, отношение R подразумевает отношение общего количества кокса 31 к общему количеству железорудного материала 11, загруженного одной партией. В дополнение, «масса загруженного железорудного материала» главным образом представляет собой железорудный материал 11 в первом слое 10, загруженном на стадии S1 послойной укладки; однако, когда еще один слой содержит железорудный материал, в нее также включен этот железорудный материал. Другими словами, «масса загруженного железорудного материала» представляет собой совокупную массу железорудного материала, загруженного в одной загрузке, независимо от его происхождения.

[0047] Предварительно определенное значение α может составлять 0,017. В результате того, что предварительно определенное значение α имеет вышеуказанное значение, может быть легко обеспечена газопроницаемость.

[0048] В случае, когда железорудный материал 11 в первом слое 10 содержит железорудные окатыши, предварительно определенное значение α может составлять 0,017; однако предпочтительно, чтобы предварительно определенное значение α рассчитывали согласно следующему выражению (1), где доля железорудных окатышей в железорудном материале 11 в первом слое 10 была представлена как P (мас.%). Как подразумевается, «железорудные окатыши» сформированы с использованием тонкоизмельченного порошка железной руды с величиной в несколько десятков микрометров (мкм), и повышением качества для придания характеристик (например, размера, прочности, восстанавливаемости), пригодных для доменной печи.

α=0,017×(0,001×P+0,97) (1).

[0049] Для улучшения газопроницаемости желательно, чтобы в центральной части М доменной печи 1 был сформирован центральный столб из кокса 31. Другими словами, предпочтительно загружать кокс 31 на стадии S2 загрузки в центральную часть так, что центральный столб является более высоким, чем толщина первого слоя 10 вблизи центра, определяемого массой железорудного материала 11, загруженного одной загрузкой, и углом откоса руды, то есть, кокс 31 в центральной части М выступает из первого слоя 10. Следует отметить, что «угол откоса» имеет отношение к углу наклонной поверхности слоя уложенной железной руды (такого как первый слой 10) относительно горизонтали.

[0050] Первый слой 10, как правило, наслаивают наклонным так, что центральная часть М является низкой. Здесь спеченная руда и кусковая руда имеют нерегулярные формы, и имеют сравнительно широкое распределение зерен по размерам, тогда как железорудные окатыши имеют сферическую форму и имеют сравнительно однородный размер зерен. Таким образом, железорудные окатыши с большей вероятностью, чем спеченная руда и кусковая руда, перекатываются в сторону центральной части М. Увеличение доли железорудных окатышей скорее всего приводит к уменьшению угла откоса руды. В это время первый слой 10 склонен становиться ровным, и центральная часть М становится относительно толстой. Соответственно этому, когда доля железорудных окатышей возрастает, предпочтительно, чтобы доля кокса 31 (тонн/загрузка шихты), загруженного в центр, была повышена относительно железорудного материала 11 (тонн/загрузка шихты) в первом слое 10, чтобы относительно увеличить кокс 31. Авторы настоящего изобретения исследовали корреляцию между долей P железорудных окатышей в первом слое 10 и углом откоса руды в первом слое 10, и пришли к выводу, что определение предварительно определенного значения α согласно вышеуказанному выражению (1) при рассмотрении доли P железорудных окатышей в первом слое 10 позволяет с высокой точностью обеспечивать достижение эффекта улучшения газопроницаемости.

[0051] <Стадия восстановления/плавления>

На стадии S3 восстановления/плавления железорудный материал 11 в наслоенном первом слое 10 восстанавливается и расплавляется, тогда как вспомогательный восстановитель вдувают в доменную печь горячим дутьем, вдуваемым из фурмы 1а. Следует отметить, что работа доменной печи является непрерывной, и тем самым стадия S3 восстановления/плавления проводится непрерывно. С другой стороны, стадия S1 послойной укладки и стадия S2 загрузки в центральную часть проводятся периодически, и первый слой 10, второй слой 20 и центральный столб 30 шихты, обрабатываемые на стадии S3 восстановления/плавления, добавляются сообразно обстоятельствам процессов восстановления и плавления первого слоя 10 и второго слоя 20 на стадии S3 восстановления/плавления.

[0052] ФИГ. 2 иллюстрирует состояние на стадии S3 восстановления/плавления. Как показано на фиг. 2, проточный канал А, который представляет собой полую часть, в которой кокс 21 завихряется и присутствует в предельно рассеянном состоянии, образован вблизи фурмы 1а потоком горячего дутья из фурмы 1а. В доменной печи 1 температура в проточном канале А является самой высокой, составляющей около 2000ºС. Тотерман В, который представляет собой зону псевдозастоя кокса внутри доменной печи 1, присутствует рядом с проточным каналом А. В дополнение, зона С просачивания, зона D когезии и крупнокусковая зона E размещены в этом порядке по направлению вверх от тотермана В.

[0053] Температура в доменной печи 1 повышается от верхней части в сторону проточного канала А. Другими словами, температура возрастает в порядке от крупнокусковой зоны E к зоне D когезии и зоне С просачивания. Например, температура крупнокусковой зоны E является большей или равной около 20ºС, и меньшей или равной 1200ºС, тогда как температура тотермана В является большей или равной около 1200ºС, и меньшей или равной 1600ºС. Следует отметить, что температура тотермана В варьирует в радиальном направлении, и температура центральной части тотермана В может быть более низкой, чем температура зоны С просачивания. В дополнение, в результате стабильной циркуляции горячего воздуха в центральной части М печи образуется зона D когезии, имеющая перевернутое V-образное сечение, вследствие чего в печи обеспечиваются газопроницаемость и восстанавливаемость.

[0054] В доменной печи 1 железорудный материал 11 сначала нагревается и восстанавливается в крупнокусковой зоне E. В зоне D когезии железная руда, восстановленная в крупнокусковой зоне E, размягчается и претерпевает усадку. Размягченная и уплотненная железная руда падает в виде капель шлака, и движется к зоне С просачивания. На стадии S3 восстановления/плавления восстановление железорудного материала 11 происходит главным образом в крупнокусковой зоне E, тогда как расплавление железорудного материала 11 происходит в основном в зоне С просачивания. Следует отметить, что в зоне С просачивания и в тотермане В происходит прямое восстановление, которое представляет собой прямое взаимодействие между падающим жидким оксидом железа FeO и углеродом в коксе 21.

[0055] Заполнитель 11а, содержащий формованный продукт восстановленного железа, производит действие в качестве заполнителя в зоне D когезии. Другими словами, даже в состоянии, в котором железная руда была размягчена и уплотнена, формованный продукт восстановленного железа, имеющий высокую температуру плавления, не размягчается, и создает газопроницаемые каналы, обеспечивающие проникновение горячего дутья к центральной части доменной печи 1.

[0056] В дополнение, расплавленный чугун F, образованный плавлением восстановленного железа, накапливается в горновой части, и расплавленный шлак G накапливается на расплавленном чугуне F. Расплавленный чугун F и расплавленный шлак G могут быть выпущены через летку 1b.

[0057] Примерами вспомогательного восстановителя, вдуваемого из фурмы 1а, являются тонко измельченный в порошок уголь, полученный тонким измельчением угля до имеющего размер зерен около 50 мкм, сырая нефть, природный газ, и тому подобные. Вспомогательный восстановитель служит в качестве источника тепла, восстановителя и науглероживающего агента. Другими словами, из ролей, которые играет кокс 21, иные роли, нежели роль в качестве разделителя, замещены вспомогательным восстановителем.

[0058] <Полезные результаты>

В способе получения чугуна кокс 31 загружают в центральную часть М доменной печи 1 одной загрузкой путем укладки наслоенного блока, составленного первым слоем 10 и вторым слоем 20 на стадии S1 послойной укладки, благодаря чему легко обеспечивают течение горячего воздуха в центральной части М доменной печи 1. В дополнение, отношение R массы (тонн/загрузка шихты) кокса 31, накопленного в центральной части М, к массе (тонн/загрузка шихты) железорудного материала 11 в одной загрузке, является бóльшим или равным предварительно определенному значению α, в результате чего улучшается газопроницаемость для горячего воздуха. Таким образом, необходимая газопроницаемость может быть обеспечена, даже когда сокращено количество используемого кокса, и тем самым может быть достигнуто дополнительное сокращение количества кокса.

[0059] Второй вариант осуществления изобретения

Способ получения чугуна согласно еще одному варианту осуществления настоящего изобретения с использованием доменной печи 1 с фурмой 1а включает: стадию (стадию наслоения) послойной укладки первого слоя 10, содержащего железорудный сырьевой материал 11, и второго слоя 20, содержащего кокс 21, попеременно в доменную печь 1; стадию (стадию загрузки в центральную часть) загрузки кокса 31 в центральную часть М доменной печи 1; и стадию (стадию восстановления/плавления) восстановления и расплавления железорудного сырьевого материала 11 в наслоенном первом слое 10, в то же время с вдуванием вспомогательного топлива в доменную печь 1 горячим дутьем, вдуваемым из фурмы 1а, причем: на стадии послойной укладки, стадию загрузки в центральную часть проводят однократно или многократно во время одной загрузки шихты для послойной укладки наслоенного блока, составленного одним из первого слоя 10 и одним из второго слоя; и отношение R массы (тонн/загрузка шихты) кокса 31, накопленного в центральной части М, к массе (тонн/загрузка шихты) железорудного материала, загруженного одной загрузкой, является бóльшим или равным предварительно определенному значению α. В дополнение, способ получения чугуна включает стадию обучения, стадию получения, стадию ввода, стадию оценки и стадию контроля.

[0060] Стадия послойной укладки, стадия загрузки в центральную часть и стадия восстановления/плавления подобны стадии S1 послойной укладки, стадии S2 загрузки в центральную часть и стадии S3 восстановления/плавления согласно первому варианту осуществления, и подробное их описание пропущено.

[0061] (Стадия обучения)

Стадия обучения включает ввод, в качестве данных режима обучения, фактических значений группы входных данных, включающих по меньшей мере температуру и объем горячего дутья, величину отведения тепла стенкой печи, которая представляет собой количество тепла, рассеиваемого от стенки печи, количество реакции взаимодействия кокса с диоксидом углерода, которая представляет собой количество тепла вследствие реакции взаимодействия кокса с диоксидом углерода, количество оставшегося чугуна, температуру расплавленного чугуна F, и отношение R в предварительно определенный период между временем до контрольного времени и контрольным временем, и группы выходных данных, включающих величины температуры расплавленного чугуна F, полученного при восстановлении и расплавлении во время после контрольного времени, и обучение модели искусственного интеллекта для прогнозирования температурных данных расплавленного чугуна F во время после контрольного времени из группы входных данных.

[0062] В отношении улучшения точности прогнозирования, предпочтительно, чтобы группа входных данных включала, в дополнение к температуре горячего дутья и температуре расплавленного чугуна F, влажность горячего дутья, удельный расход кокса, расход вспомогательного восстановителя (когда вспомогательный восстановитель содержит мелкий угольный порошок, предпочтительно расход мелкого угольного порошка), и тому подобные.

[0063] На стадии обучения контрольное время представляет собой определенное время в прошлом, и время перед контрольным временем может быть любым моментом времени перед контрольным временем. При этом время после контрольного времени представляет собой время по меньшей мере перед текущим временем. Соответственно этому, значения группы входных данных и группы выходных данных в каждом случае могут быть фактически измеренными значениями. В дополнение, контрольное время может быть изменено относительно серии данных временной последовательности от времени перед до времени после, другими словами, время, разделяющее прошлые данные и будущие данные, может быть изменено.

[0064] В дополнение, предпочтительно, чтобы группа входных данных включала также данные времени после контрольного времени (и перед текущим временем). Температура расплавленного чугуна F после контрольного времени, которая должна быть спрогнозирована, может быть изменена специальным преднамеренным регулированием группы входных данных после контрольного времени. С учетом этого, при использовании также этих фрагментов данных для обучения модели искусственного интеллекта, может быть создана высокоточная прогностическая модель.

[0065] Группа входных данных и группа выходных данных могут быть получены датчиком или тому подобным, введенным в доменную печь 1. В это время датчики могут быть размещены в различных положениях для одного типа входных данных, для получения позиционно-зависимых данных.

[0066] Группа входных данных и группа выходных данных, будучи фактическими данными, предназначены для ввода в модель искусственного интеллекта в качестве обучающих данных. Таким образом, модель искусственного интеллекта обучают группой входных данных для прогнозирования температурных данных расплавленного чугуна F после контрольного времени. Более конкретно, создают модель оценки для температурных данных расплавленного чугуна F. Для формирования модели оценки могут быть использованы общеизвестные методы оценки, имеющие отношение к машинному обучению (AI). Более конкретно, машинное средство изучает корреляцию между группой входных данных и группой выходных данных с использованием группы входных данных и группы выходных данных для формирования модели оценки. Помимо всего прочего, предпочтительно применять глубокое обучение с использованием многослойной структуры нейронной сети в качестве машинного обучения.

[0067] В способе получения чугуна группа входных данных, полученных при формировании, описываемом позже, и фактические значения группы выходных данных, соответствующие группе входных данных, используют для ввода на стадии обучения. Проведением прогнозирования с использованием модели искусственного интеллекта, обученной предварительно и непрерывно обучаемой с использованием группы входных данных и группы выходных данных, последовательно генерируемых при работе доменной печи 1, может быть повышена точность прогнозирования моделью искусственного интеллекта.

[0068] (Стадия формирования)

На стадии формирования группу входных данных формируют при текущем времени как контрольном времени. Более конкретно, группа входных данных может быть получена с использованием такого же метода, как метод получения группы входных данных, используемых на стадии обучения, например, с тем же датчиком.

[0069] (Стадия ввода)

На стадии ввода группу входных данных, полученных при формировании, вводят в обученную модель искусственного интеллекта в текущем времени как контрольном времени. На стадии ввода, благодаря применению модели искусственного интеллекта в текущем времени как контрольном времени, время после контрольного времени также представляет собой время, последующее в реальном мире, и температура расплавленного чугуна F, прогнозируемая на стадии оценки, описываемой далее, представляет собой ожидаемую будущую достигаемую температуру.

[0070] (Стадия оценки)

На стадии оценки побуждают обученную модель искусственного интеллекта оценивать будущую температуру расплавленного чугуна F. Поскольку модель искусственного интеллекта является обученной моделью, будущая температура расплавленного чугуна F может быть оценена с высокой точностью.

[0071] (Стадия контроля)

На стадии контроля настроенное значение элемента, включенного в группу входных данных, изменяют на основе температуры расплавленного чугуна F, оцененной на стадии оценки. В особенности в способе получения чугуна, когда отношение R является слишком большим, температура расплавленного чугуна может быть снижена, приводя к охлаждению. Поэтому затруднительно оценивать и надлежащим образом контролировать будущую температуру расплавленного чугуна F во избежание охлаждения.

[0072] Более конкретно, на стадии оценки, в случае, в котором прогнозируется снижение температуры расплавленного чугуна F, регулирование может быть проведено побуждением модели искусственного интеллекта оценивать параметры, которые способны эффективно избегать снижения температуры расплавленного чугуна F (охлаждения) на основе, например, температуры, объема и влажности горячего дутья, расхода кокса, расхода тонко измельченного угольного порошка, отношения R, и тому подобных. В особенности предпочтительно выполнять регулирование так, чтобы отношение R не повышалось слишком сильно.

[0073] Следует отметить, что стадия контроля не является существенной стадией, и может быть пропущена. В этом случае модель искусственного интеллекта проводит только оценку температуры расплавленного чугуна F, и затем оператор принимает во внимание и предпринимает конкретные меры на основе результата оценки.

[0074] <Полезные результаты>

В способе получения чугуна, благодаря оценке в нем температуры расплавленного чугуна F с использованием обученной модели искусственного интеллекта, и дополнительно обучаемой с использованием группы входных данных, полученных при формировании, и фактических значений группы выходных данных, соответствующих группе входных данных, температурой расплавленного чугуна F можно управлять с высокой точностью на основе отношения R. Таким образом, может стабильно продолжаться работа доменной печи.

[0075] [Другие варианты осуществления]

Настоящее изобретение никоим образом не ограничено вышеописанными вариантами осуществления.

[0076] В вышеописанном варианте осуществления способ получения чугуна может включать другие стадии. Например, способ получения чугуна может включать стадию получения тонко измельченного порошка, образованного из формованного продукта восстановленного железа и угля. В этом случае предпочтительно, чтобы тонко измельченный порошок, полученный на стадии тонкого измельчения, был включен в качестве вспомогательного восстановителя. Часть формованного продукта восстановленного железа измельчается в порошок в результате процесса транспортирования, и тому подобного. Такой порошок снижает газопроницаемость в доменной печи, и не является подходящим для применения в первом слое. В дополнение, порошок имеет большую удельную площадь поверхности, и тем самым повторно окисляется в оксид железа. Вдувание вспомогательного восстановителя, содержащего оксид железа, из фурмы позволяет улучшить газопроницаемость. Таким образом, в результате тонкого измельчения порошка, образованного из формованного продукта восстановленного железа, вместе с углем, и использования тонкого порошка, полученного тонким измельчением порошка и угля, с вдуванием из фурмы в качестве вспомогательного восстановителя, может быть эффективно использован формованный продукт восстановленного железа, и может быть улучшена газопроницаемость в доменной печи.

[0077] Хотя был описан случай применения устройства типа «конус-броня» в качестве способа загрузки согласно вышеописанному варианту осуществления, также могут быть применены другие типы. Другие типы включают колошниковое загрузочное устройство бесконусного типа. В случае бесконусного типа загрузка может быть проведена с использованием поворотного лотка и с регулированием угла его наклона. В этом случае стадия загрузки в центральную часть также может быть проведена непрерывно до и после наслоения второго слоя. Например, могут быть применены способ непрерывного проведения стадии загрузки в центральную часть с постепенным увеличением количества кокса в сторону центральной части во время наслоения второго слоя, способ постепенного сокращения количества кокса после стадии загрузки в центральную часть для непрерывного наслоения второго слоя, и тому подобные.

[0078] Случай использования группы входных данных, полученных при формировании, и фактических значений группы выходных данных, соответствующих группе входных данных, для ввода на стадии обучения, был описан во втором варианте осуществления; однако также может быть применена конфигурация без использования этих фактических значений для ввода на стадии обучения. Другими словами, модель искусственного интеллекта, образованная на стадии обучения, может быть непрерывно использована без дополнительного обучения.

[0079] В дополнение, во втором варианте осуществления было описано, что предпочтительно, чтобы отношение R было отрегулировано на не слишком высокое значение на стадии контроля. Хотя на стадии контроля был описан способ выполнения регулирования на основе будущей температуры расплавленного чугуна F, оцененной на стадии оценки, регулирование может быть выполнено на основе еще одного параметра, например, температуры расплавленного чугуна F в режиме реального времени. Другими словами, способ получения чугуна может быть дополнен стадией контроля для регулирования отношения R во избежание снижения температуры расплавленного чугуна. Стадия контроля может подавлять негативный эффект от слишком большого возрастания отношения R.

[ПРИМЕРЫ]

[0080] Далее варианты осуществления настоящего изобретения будут разъяснены в подробностях посредством Примеров; однако, настоящее изобретение не ограничено этими Примерами.

[0081] <Отношение R>

С использованием параметров работы доменной печи в действии может быть исследована взаимосвязь между отношением R массы кокса (тонн/загрузка шихты), накопленного в центральной части, к массе железорудного материала (тонн/загрузка шихты), в одной загрузке в доменной печи, и общее значение K.

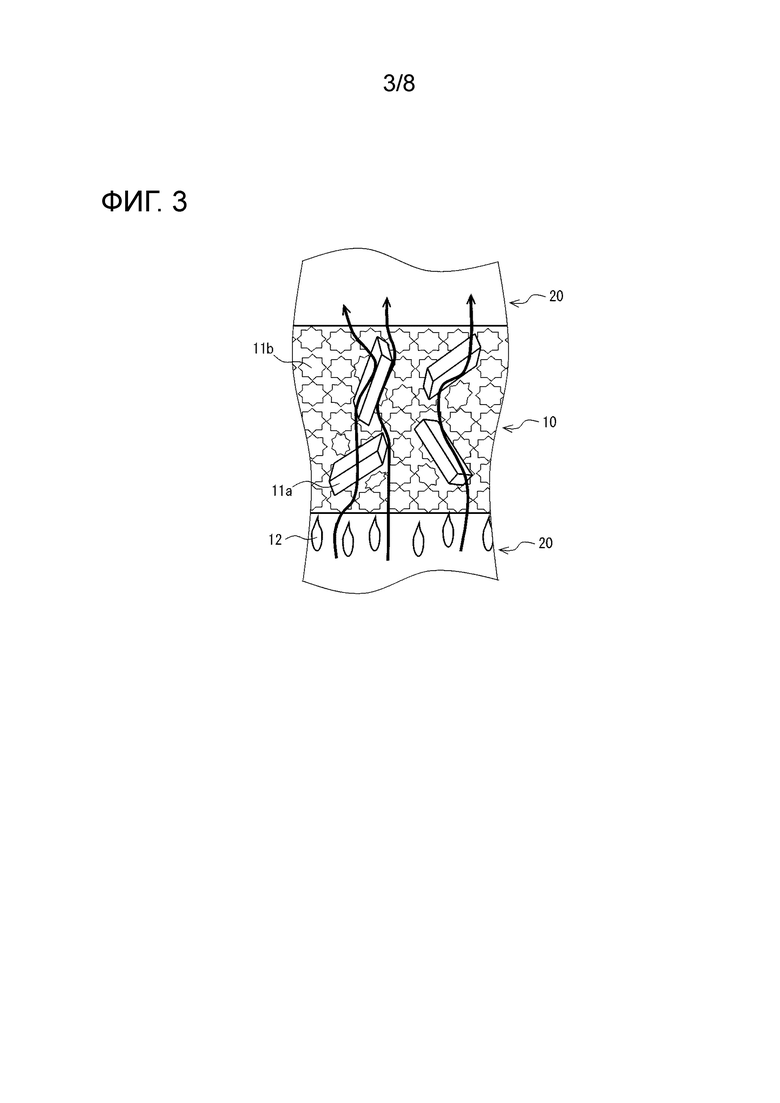

[0082] Общее значение K представлено следующей формулой 2, где P1 представляет давление в печи на колошнике (кПа), P2 представляет давление дутья (кПа), и BOSH представляет объем газов в заплечиках (норм.м3/мин). Значение K, когда является более низким, указывает на высокую газопроницаемость, и, наоборот, обеспечивает работу с пониженным расходом кокса.

[Математическое выражение 1]

[0083] Между общим значением K и расходом кускового кокса существует следующая взаимосвязь.

Общее значение K = -0,0042 × расход кускового кокса + 3,8054 (3)

Согласно выражению (3), общее значение K было скорректировано (скорректированное общее значение K) до значения, когда расход кускового кокса составляет 270 кг/т, и была получена взаимосвязь между скорректированным общим значением K и отношением R. Результаты показаны на фиг. 4. Следует отметить, что «кусковой кокс» имеет отношение к крупноразмерному коксу, имеющему большой размер зерен, и его назначением является обеспечение газопроницаемости.

[0084] Результаты на фиг. 4 показывают, что, когда отношение R было повышено, скорректированное общее значение K было снижено; в особенности, когда отношение R было бóльшим, чем предварительно определенное значение α=0,017, скорректированное общее значение K было малым. С учетом этого, каждый фрагмент технологических данных был классифицирован на случай R<0,017 и случай R≥0,017, и взаимосвязь между расходом кокса и величиной общего значения K была нанесена на график. Результаты показаны на фиг. 5.

[0085] Фиг. 5 показывает, что, когда R≥0,017, общее значение K было снижено, и была улучшена газопроницаемость. Поэтому расход кокса может быть сокращен, пока общее значение K не достигнет значения технологического верхнего предела.

[0086] <Взаимосвязь с долей P железорудных окатышей>

Во-первых, был проведен эксперимент в отношении влияния доли P железорудных окатышей на угол θ откоса железной руды.

[0087] Фиг. 6 иллюстрирует экспериментальное устройство 8 для изучения распределения шихты в доменной печи, использованное в этом эксперименте. Экспериментальное устройство 8 для изучения распределения шихты в доменной печи, иллюстрированное на фиг. 6, представляет собой двумерную модель холодного послойного распределения, имитирующую устройство загрузки сырьевого материала типа «конус-броня» в масштабе 1/10,7. Размер экспериментального устройства 8 для изучения распределения шихты в доменной печи составляет 1450 мм по высоте (длина L1 на фиг. 8), 580 мм по ширине (длина L2 на фиг. 8), и 100 мм по глубине (длина в перпендикулярном направлении относительно поверхности листа на фиг. 8).

[0088] Каждый составляющий элемент экспериментального устройства 8 для изучения распределения шихты в доменной печи обозначен таким же номером, как соответствующий составляющий элемент, исполняющий такую же функцию, как в устройстве 2 загрузки сырьевого материала типа «конус-броня», показанном на фиг. 2. Поскольку действие является таким же, подробное описание его пропущено. В дополнение, как показано на фиг. 6, экспериментальное устройство 8 для изучения распределения шихты в доменной печи включает центральный загрузочный лоток 8а, имитирующий центральную загрузку, для засыпки кокса.

[0089] Слой 81 кокса как основание, загруженный в центре слой 82 кокса, и слой 83 железной руды были последовательно загружены в экспериментальное устройство 8 для изучения распределения шихты в доменной печи, и затем был загружен экспериментальный слой 84, который представляет собой слой железной руды.

[0090] Сырьевые материалы, использованные для загрузки экспериментального слоя 84, представляли собой: спеченную железную руду, имитирующую спеченную железную руду и кусковую железную руду (с размером зерен от 2,8 до 4,0 мм), глиноземные шарики, имитирующие железорудные окатыши (2 мм в диаметре), кокс, имитирующий кусковой кокс (с размером зерен от 8,0 до 9,5 мм). Сырьевые материалы были в масштабе 2/11,2.

[0091] В вышеупомянутых условиях угол θ откоса руды измеряли при переменных пропорциях глиноземных шариков, имитирующих железорудные окатыши. Следует отметить, что целевой угол θ откоса руды был бóльшим или равным 0,32, и меньшим или равным 0,71 в безразмерном радиусе (сторона стенки печи=0,00, центральная сторона=1,00). Результаты показаны на фиг. 7.

[0092] Результатами, показанными на фиг. 7, была подтверждена тенденция, что, когда процентная доля железорудных окатышей (доля глиноземных шариков) повышается на 10%, угол θ откоса руды снижается на 1 градус.

[0093] Затем, с использованием технологических данных действующей доменной печи, каждый фрагмент технологических данных классифицировали на случай с R<0,017×(0,001×P+0,97) и случай с R≥0,017×(0,001×P+0,97), и взаимосвязь между расходом кокса и общим значением K нанесли на график. Результаты показаны на фиг. 8.

[0094] Результаты на фиг. 8 показывают, что эффект улучшения газопроницаемости может быть определен с высокой точностью с учетом доли P железорудных окатышей.

[ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ]

[0095] При использовании способа получения чугуна согласно настоящему изобретению обеспечена возможность дополнительного сокращения количества используемого кокса, в то же время обеспечивается течение горячего воздуха в центральной части доменной печи.

Перечень ссылочных позиций

[0096]

1 доменная печь

1a фурма

1b летка

2 устройство загрузки сырьевого материала

2a чаша конуса

2b нижний конус

2c броня

10 первый слой

11 железорудный материал

11a заполнитель

11b железорудный материал, кроме заполнителя

12 капающий шлак

20 второй слой

21 кокс

30 центральный столб шихты

31 кокс

8 экспериментальное устройство для изучения распределения шихты в доменной печи

8a центральный загрузочный лоток

81 слой кокса

82 центральный загруженный слой кокса

83 слой железной руды

84 экспериментальный слой

A проточный канал

B тотерман

C зона просачивания

D зона когезии

E крупнокусковая зона

F расплавленный чугун

G расплавленный шлак

M центральная часть

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2020 |

|

RU2815956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2021 |

|

RU2829744C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЖЕЛЕЗОРУДНЫЙ МАТЕРИАЛ | 2021 |

|

RU2832247C2 |

| СПОСОБ СНИЖЕНИЯ ВЫНОСА ЦИАНИДОВ С КОЛОШНИКОВЫМ ГАЗОМ ПРИ ВЕДЕНИИ ДОМЕННОЙ ПЛАВКИ | 2006 |

|

RU2333250C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2007 |

|

RU2343199C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2069230C1 |

| Способ получения чугуна из железорудного шлама | 2022 |

|

RU2790713C1 |

| САМОФЛЮСУЮЩИЕСЯ ОКАТЫШИ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2455371C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| СПОСОБ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 2000 |

|

RU2157411C1 |

Группа изобретений относится к вариантам способа получения чугуна. Осуществляют попеременную послойную укладку в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, загрузку кокса в центральную часть доменной печи и восстановление и расплавление железорудного материала в наслоенном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим дутьем, вдуваемым из фурмы. При этом при послойной укладке загрузку кокса проводят однократно или многократно во время одной загрузки шихты для послойной укладки наслоенного блока, составленного одним из первого слоя и одним из второго слоя. Отношение R массы, тонн/загрузка шихты, кокса, накопленного в центральной части, к массе, тонн/загрузка шихты, железорудного материала, загруженного одной загрузкой, является большим или равным предварительно определенному значению α, составляющему 0,017. В результате обеспечивается сохранение газопроницаемости с сокращением количества используемого кокса. 2 н. и 3 з.п. ф-лы, 8 ил.

1. Способ получения чугуна с использованием доменной печи с фурмой, причем способ включает:

попеременную послойную укладку в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс;

загрузку кокса в центральную часть доменной печи; и

восстановление и расплавление железорудного материала в наслоенном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим дутьем, вдуваемым из фурмы, причем:

при послойной укладке загрузку кокса проводят однократно или многократно во время одной загрузки шихты для послойной укладки наслоенного блока, составленного одним из первого слоя и одним из второго слоя; и

отношение R массы, тонн/загрузка шихты, кокса, накопленного в центральной части, к массе, тонн/загрузка шихты, железорудного материала, загруженного одной загрузкой, является большим или равным предварительно определенному значению α, составляющему 0,017.

2. Способ получения чугуна с использованием доменной печи с фурмой, причем способ включает:

попеременную послойную укладку в доменную печь первого слоя, содержащего железорудный материал, включающий железорудные окатыши, и второго слоя, содержащего кокс;

загрузку кокса в центральную часть доменной печи; и

восстановление и расплавление железорудного материала в наслоенном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим дутьем, вдуваемым из фурмы, причем:

при послойной укладке загрузку кокса проводят однократно или многократно во время одной загрузки шихты для послойной укладки наслоенного блока, составленного одним из первого слоя и одним из второго слоя; и

отношение R массы, тонн/загрузка шихты, кокса, накопленного в центральной части, к массе, тонн/загрузка шихты, железорудного материала, загруженного одной загрузкой, является большим или равным предварительно определенному значению α, причем значение α рассчитывают по следующему выражению (1):

α = 0,017 × (0,001 × P + 0,97) (1), где P, мас.%, - доля железорудных окатышей в железорудном материале в первом слое, составляющая более 0-100%.

3. Способ по п. 1 или 2, в котором прочность кокса, накопленного в центральной части, является большей или равной прочности кокса, содержащегося во втором слое.

4. Способ по п. 1 или 2, в котором средний размер зерен кокса, накопленного в центральной части, является большим или равным среднему размеру зерен кокса, содержащегося во втором слое.

5. Способ по п. 1 или 2, дополнительно включающий:

ввод, в качестве данных режима обучения, фактических значений группы входных данных, включающих по меньшей мере температуру и объем горячего дутья, количество реакции взаимодействия кокса с диоксидом углерода, которое представляет собой количество тепла вследствие реакции взаимодействия кокса с диоксидом углерода, величину отведения тепла стенкой печи, количество оставшегося чугуна, температуру расплавленного чугуна и отношение R в предварительно определенный период между временем до контрольного времени и контрольным временем, причем контрольное время представляет собой определенное время в прошлом, и время перед контрольным временем может быть любым моментом времени перед контрольным временем, и группы выходных данных, включающих величины температуры расплавленного чугуна, полученного при восстановлении и расплавлении во время после контрольного времени, при этом время после контрольного времени представляет собой время, последующее в реальном мире, и обучение модели искусственного интеллекта для прогнозирования температурных данных расплавленного чугуна во время после контрольного времени из группы входных данных;

получение группы входных данных при текущем времени в качестве контрольного времени;

ввод группы входных данных, полученных при формировании обученной модели искусственного интеллекта при текущем времени как контрольном времени; и

побуждение обученной модели искусственного интеллекта оценивать будущую температуру расплавленного чугуна, причем:

группу входных данных, полученных при упомянутом формировании, и фактические значения группы выходных данных, соответствующих группе входных данных, используют для ввода при обучении.

| JP 2019127628 A, 01.08.2019 | |||

| JP 1290709 A, 22.11.1989 | |||

| JP 11286706 A, 19.10.1999 | |||

| JP 10088208 A, 07.04.1998 | |||

| СПОСОБ ФОРМИРОВАНИЯ ДОМЕННОЙ ШИХТЫ | 2009 |

|

RU2412254C2 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

Авторы

Даты

2024-11-02—Публикация

2021-05-11—Подача