Изобретение относится к способу пиролиза сырья, состоящего из сырой нефти и фракций сырой нефти, содержащих пек, в печи пиролиза олефинов.

Олефины, в частности этилен, обычно получают термическим крекингом нефтяного углеводородного сырья с помощью сжиженной части природного нефтяного газа, такого как этан, или с помощью фракций нафты или газойля, получаемых из колонны ректификации сырой нефти, работающей под давлением выше атмосферного. В последнее время в некоторых регионах появилась тенденция устанавливать крекинг-установки, которые выполнены с возможностью использования более тяжелого сырья, такого как газойль вакуумной перегонки. Но это более тяжелое сырье загрязняет отложениями кокса трубки в подогревателях конвекционной секции и последующего оборудования. Обычно технологические температуры на выходе подогревателей первой ступени конвекционной секции находятся в пределах 200-400°С, и поэтому полностью испаряют сырье в конвекционной секции; либо в случае тяжелого сырья, такого как газойль и газойль вакуумной перегонки, окончательно и полностью испаряют сырье наружно, когда оно поступает в подогреватели второй ступени через смесительную насадку, перегретым водяным паром, согласно US-A-4498629.

В US-A-5580443 раскрыт способ крекинга низкокачественного сырья, такого как тяжелая сжиженная часть природного нефтяного газа, являющаяся попутным маслом, встречающимся в небольших количествах при добыче газа на газовых месторождениях. В этом способе описана обработка сырья в подогревателе первой ступени в конвекционной зоне перед сепаратором разделения пара и жидкости, являющимся наружным по отношению к конвекционной зоне, после смешения с перегретым паром, в подогревателе второй ступени в конвекционной зоне и, наконец, в зоне радиационного нагрева. Сырье подвергают крекингу путем разделения и удаления в сепараторе разделения пара и жидкости некоторой части тяжелых фракций из секции подогревателя первой ступени, и путем последующего возвращения испарившейся части сырья в подогреватель второй ступени до пиролиза сырья. Температуру и давление в трубках подогревателя первой ступени выдерживают в таком диапазоне, в котором те фракции сырья, которые иначе создавали бы проблемы в трубках, сохраняют в жидком состоянии, и испаряют те фракции, которые, вероятно, не будут создавать проблемы закоксовывания. Обычно температуры на выходе первой секции подогревателя находятся в диапазоне 150-350°С во избежание испарения коксообразующих фракций в трубках.

Смесь газа и жидкости, выходящая из первой секции подогревателя согласно US-A-5580443, имеет соотношение от 60/40 до 98/2. Это соотношение можно регулировать введением перегретого разбавляющего водяного пара между выходным отверстием первой подогревательной секции и до поступления в сепаратор разделения пара и жидкости. В сепараторе разделения пара и жидкости тяжелые неиспарившиеся жидкие фракции удаляют и выпускают из системы, а газовую фракцию подают по линии подачи газа, снова смешивают с перегретым разбавляющим водяным паром и затем подают во второй подогреватель. Во втором подогревателе газ нагревают до температуры, которая немного не доходит до температуры осуществления крекинга, после чего газ направляют в секцию радиационного нагрева, где он подвергается крекингу.

Предпочтительно перерабатывать сырье, не являющееся тяжелой сжиженной частью природного нефтяного газа, в пиролизной печи, для получения этилена. Необходимое сырье включает сырую нефть или длинный остаток медогона колонны ректификации сырой нефти, работающей под атмосферным давлением. Сырье - сырую нефть получают при разработке нефтяных месторождений, и в нем 60% и более добычи в жидком виде составляет сырая нефть. Поток тяжелого природного газа-жидкости в земле находится в газообразном или сверхкритическом состоянии и конденсируется в жидкость, когда доходит до температуры и давления поверхности земли. Переработка сырья - сырой нефти или длинного остатка работающей под атмосферным давлением колонны ректификации сырой нефти в пиролизной печи в температурных условиях согласно US-A-5580443, и, в частности, при температуре от 150 до 350°С в первой подогревательной ступени, или при температуре, при которой полностью испаряются те фракции, которые, вероятно, обуславливают проблемы эакоксовывания трубок, будет нецелесообразной, т.к. при более низких температурах, при которых перерабатывают сжиженную часть природного нефтяного газа, 150-350°С, доли испарившейся сырой нефти или длинного остатка извлекаются в недостаточной степени, в результате чего из этого вида сырья получают пониженный выход нужной олефиновой продукции.

Тяжелые концевые фракции сырой нефти и длинного остатка не могут испариться в обычных условиях конвекционной секции печи пиролиза олефинов. Тяжелые концевые фракции сырой нефти и длинного остатка обычно удаляют перегонкой, а получаемые при перегонке более легкие испаряемые фракции, наиболее часто фракции нафты или газойля, используют как сырье для установок пиролиза олефинов. Для этого этапа подготовки перегонки для сырой нефти и длинного остатка требуются дополнительные капитальные и эксплуатационные затраты в данном способе.

В настоящее время создан способ пиролиза сырой нефти и/или фракций сырой нефти, содержащих пековое сырье, в печи пиролиза олефинов, согласно которому: в подогреватель первой ступени в конвекционной зоне печи подают сырую нефть и/или фракции сырой нефти, содержащие пек; нагревают сырье в подогревателе первой ступени до температуры на выходе, составляющей по меньшей мере 375°С, чтобы получить нагретую смесь газа и жидкости; отбирают нагретую смесь газа и жидкости из подогревателя первой ступени в сепаратор разделения пара и жидкости; отделяют и удаляют газ из жидкости в сепараторе разделения пара и жидкости; и подают удаленный газ в подогреватель второй ступени в конвекционной зоне; далее нагревают газ до температуры выше температуры газа, выходящего из сепаратора разделения пара и жидкости; вводят подогретый газ в радиационную зону печи пиролиза; и подвергают газ пиролизу с получением олефинов и соответствующей побочной продукции.

Указанный способ можно использовать для переработки длинного остатка и фракций сырой нефти, содержащих пек.

Способ согласно данному изобретению позволяет подавать сырье - сырую нефть или фракции сырой нефти, содержащие пек, в конвекционную зону печи пиролиза, без необходимости удалять кокс в трубках конвекционной зоны чаще, чем в радиационных трубках печи. Этот способ повышает способность олефиновой печи осуществлять однократное равновесное испарение сырья (сырой нефти или фракции нефти, содержащей пек) при более высокой температуре (например, 480°С), что обычно невозможно осуществить в недогонах вакуумной ректификационной колонны при обычных эксплуатационных условиях (около 415°С), в результате чего обеспечивают извлечение более значительной доли сырой нефти или фракций сырой нефти, содержащих пек, в качестве пара, применительного для крекинга в зоне радиационной теплопередачи в печи пиролиза, чем извлечение с помощью работающей под атмосферным давлением колонны или вакуумной ректификационной колонны. Способ согласно данному изобретению также имеет преимущество переработки сырья сырой нефти или фракций сырой нефти, содержащих пек, без необходимости предварительного фракционирования этого сырья сырой нефти или фракций сырой нефти, содержащих пек, в результате чего обеспечивают возможность переработки более дешевого сырья в печи пиролиза. Наконец, значительное количество фракций с более высокой температурой кипения в сырой нефти или фракциях сырой нефти, содержащих пек, в противоположность тяжелым сжиженным частям нефтяного природного газа, смачивает внутренние поверхности трубок в конвекционной зоне при целесообразных линейных скоростях при упомянутых температурах, в результате чего сырая нефть или фракции сырой нефти, содержащие пек, становятся пригодным сырьем, и сводится к минимуму образование кокса в трубках конвекционной зоны.

Сырье в соответствии с данным изобретением предпочтительно является сырьем, в котором 85 вес.%, или менее, сырья испаряется при 350°С; и 90 вес.%, или менее, сырья - сырой нефти испаряется при 400°С согласно стандарту ASTM D-2887.

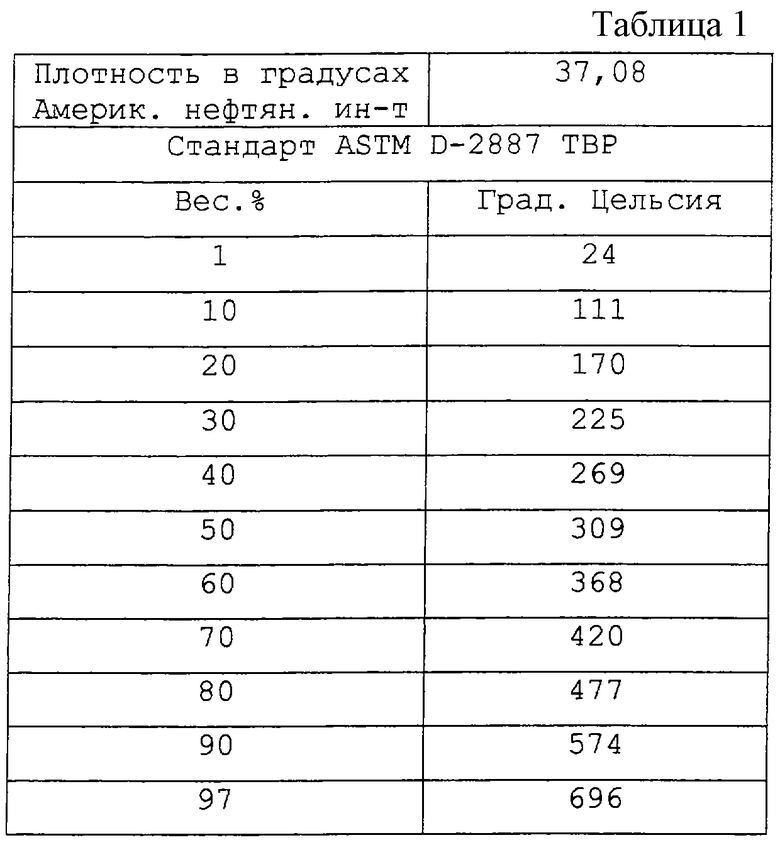

Применяемое в данном изобретении сырье - сырая нефть имеет следующие характеристики. Каждая из приводимых ниже характеристик сырья сырой нефти измеряется согласно стандарту ASTM D-2887:

85 вес.%, или менее, сырья - сырой нефти испаряется при 350°С, и

90 вес.%, или менее, сырья - сырой нефти испаряется при 400°С.

Сырье с указанными выше характеристиками сводит к минимуму закоксовывание в трубках конвекционной секции печи пиролиза при описываемых здесь рабочих условиях. Весовая доля более легкого сырья, такого как наиболее тяжелая сжиженная часть нефтяного природного газа, испаряющаяся при 300, 350 или 400°С, настолько значительная, что испарение коксующей фракции быстро закоксовывает трубки в подогревателе первой ступени при температурах, применяемых согласно данному изобретению.

В предпочтительном варианте осуществления данного изобретения сырая нефть как сырье имеет следующие характеристики:

65 вес.%, или менее, испаряются при 300°С,

80 вес.%, или менее, сырья - сырой нефти испаряются при 350°С, и

88 вес.%, или менее, сырья - сырой нефти кипят при 400°С.

Согласно более предпочтительному варианту осуществления:

60 вес.%, или менее, сырой нефти и длинного остатка испаряются при 300°С,

70 вес.%, или менее, сырья - сырой нефти испаряются при 350°С, и

80 вес.%, или менее, сырья - сырой нефти испаряются при 400°С.

Согласно наиболее предпочтительному варианту осуществления сырье - сырая нефть имеет следующие характеристики:

55 вес.%, или менее, сырой нефти испаряются при 300°С,

65 вес.%, или менее, сырой нефти испаряются при 350°С, и

75 вес.%, или менее, сырой нефти испаряются при 400°С.

Типичное сырье - сырая нефть имеет плотность нефтепродуктов в градусах Американского нефтяного института не выше 45.

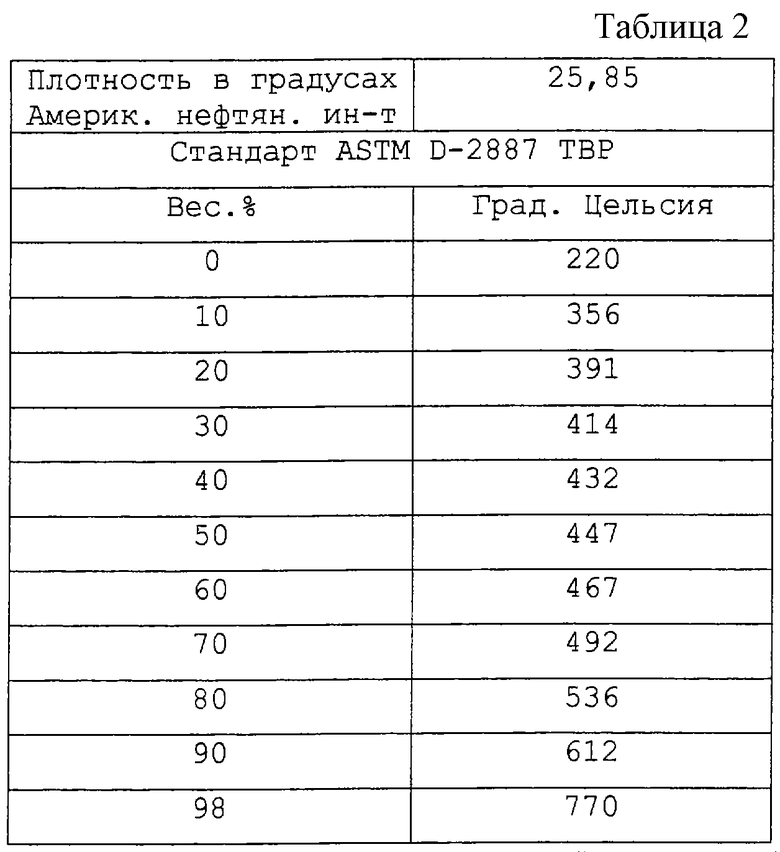

Сырье - длинный остаток является недогоном работающей при атмосферном давлении ректификационной колонны и используется для переработки и фракционирования обессоленной сырой нефти, и также известно под названием недогона работающей при атмосферном давлении колонны. Эта работающая под атмосферным давлением ректификационная колонна отделяет дизельное топливо, керосин, нафту, бензин и более легкие компоненты от сырой нефти. Длинные остатки соответствуют указанной характеристике для соответствующего сырья, применяемого согласно данному изобретению, и также будут отвечать следующим условиям:

35 вес.%, или менее, или более предпочтительно - 15 вес.%, или менее, и даже 10 вес.%, или менее, испаряются при 350°С, и

55 вес.%, или менее, или более предпочтительно - 40 вес.%, или менее, и даже 30 вес.%, или менее, испаряются при 400°С.

Давление и температура, при которых сырье сырую нефть и/или длинный остаток подают во впускное отверстие подогревателя первой ступени в конвекционной зоне, не являются критическими, если сырье является текучим. Давление обычно находится в пределах 8-28 бар, более предпочтительно 11-18 бар; и температура сырой нефти обычно задается в значении от температуры окружающей среды до значения ниже температуры отходящего газа в конвекционной зоне, где ее сначала повышают, обычно от 140-300°С. Расход сырья не имеет существенной важности, хотя желательно осуществлять этот способ с расходом в 22000-50000 кг сырой нефти и/или длинного остатка в час.

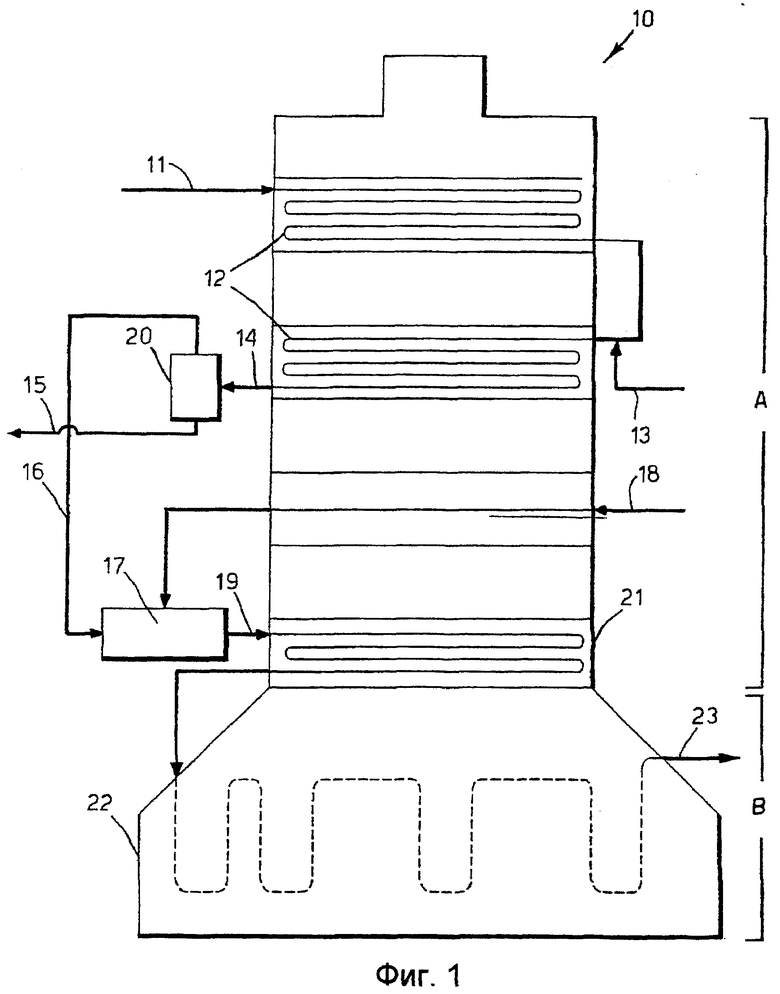

Фиг.1 - технологическая схема печи пиролиза.

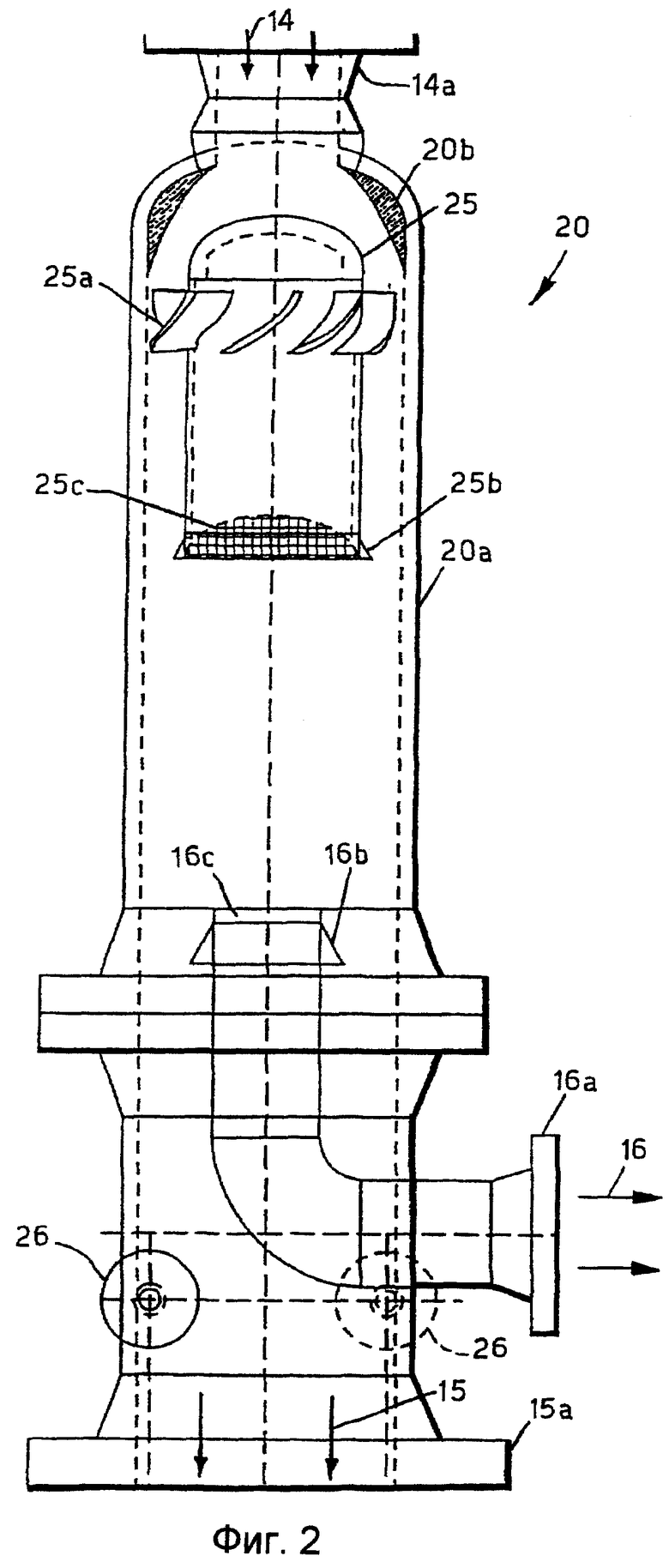

Фиг.2 - вертикальная проекция сепаратора разделения пара и жидкости.

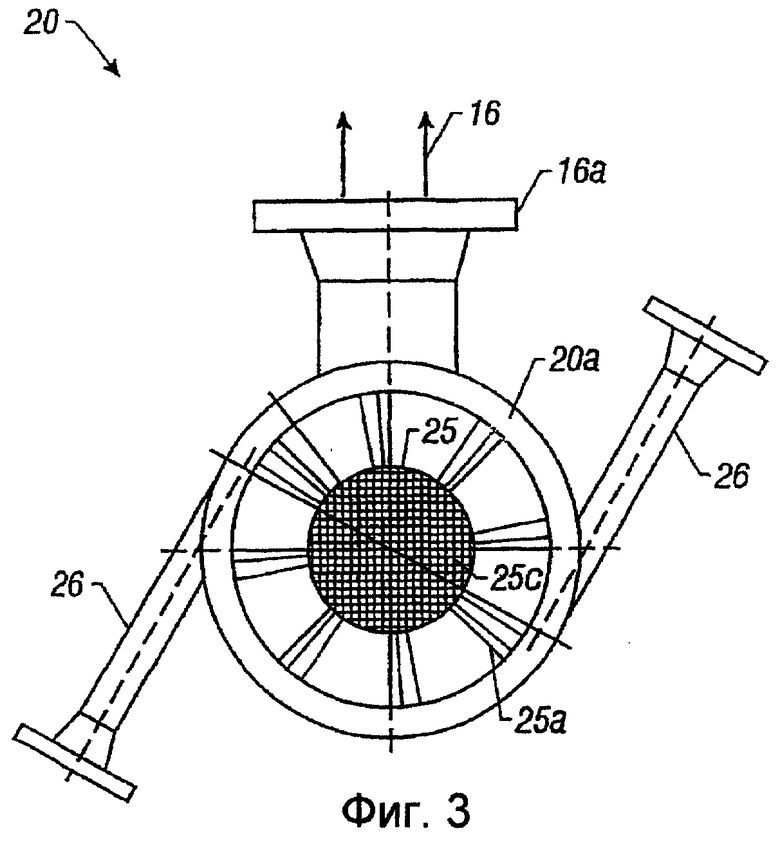

Фиг.3 - горизонтальная проекция сепаратора, показанного на Фиг.2.

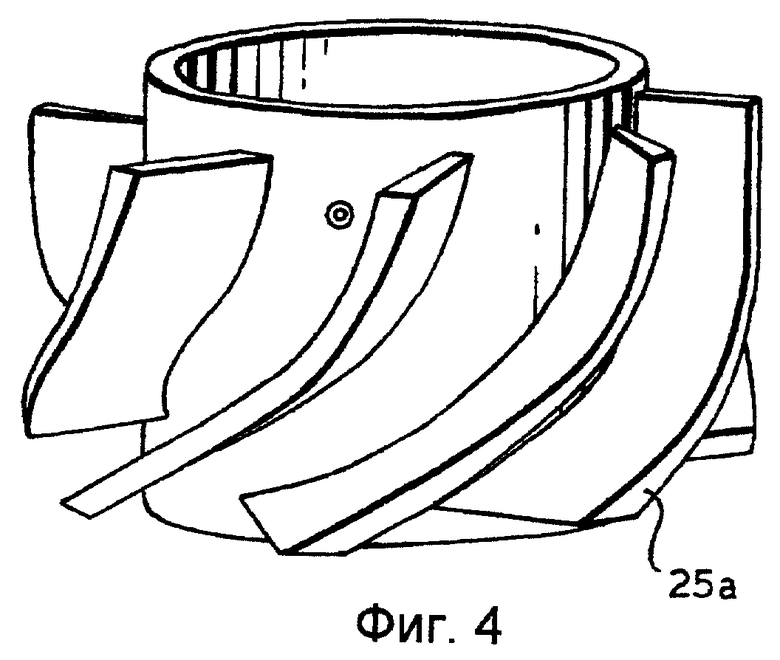

Фиг.4 - изображение, в перспективе, лопастного узла сепаратора разделения пара и жидкости, показанного на Фиг.2.

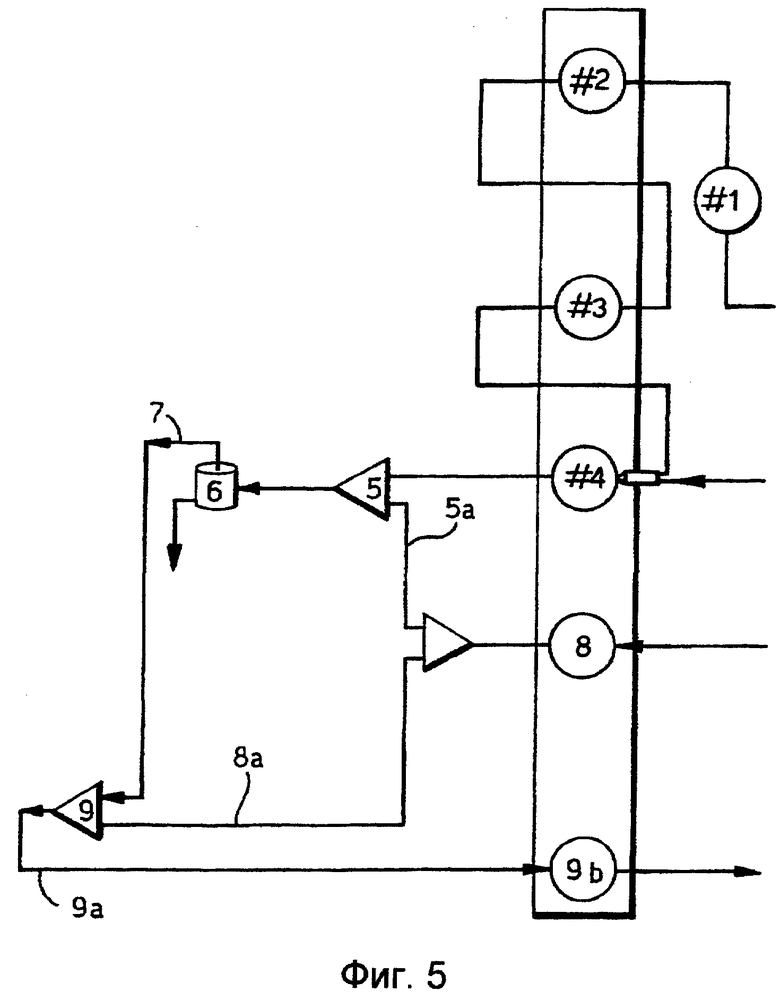

Фиг.5 - технологическая схема печи пиролиза.

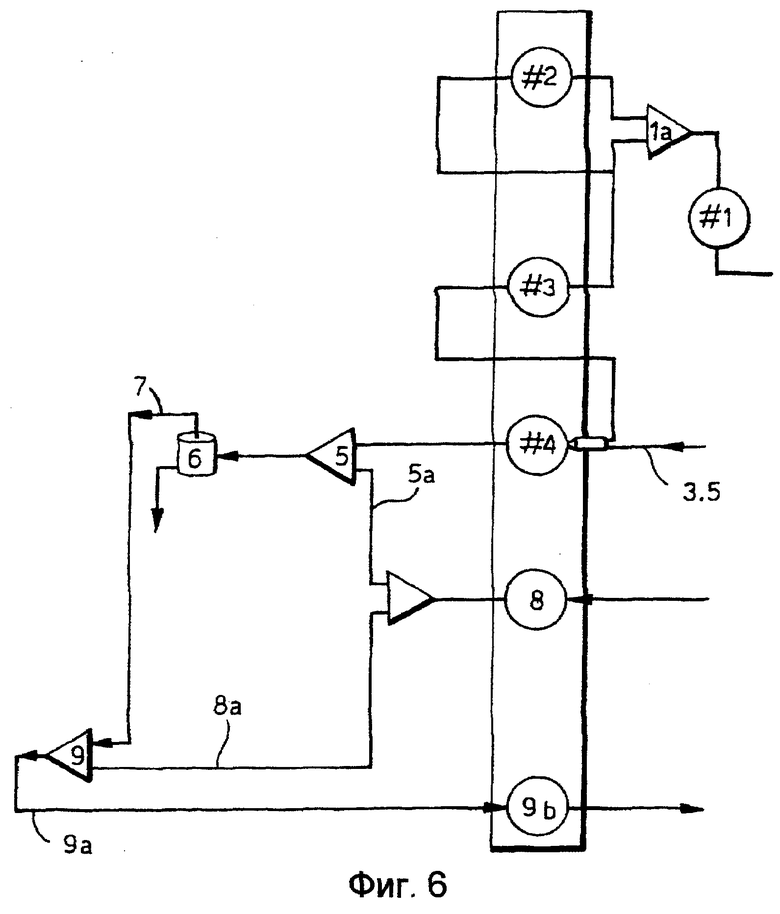

Фиг.6 - технологическая схема печи пиролиза.

Изобретение далее излагается со ссылкой на Фиг.1. Подразумевается, что объем данного изобретения может также включать любое число и любые типы технологических этапов между каждым описываемым технологическим этапом, или между описываемым исходным и конечным пунктами данного технологического этапа. Например, между сепаратором разделения пара и жидкости и подогревателем второй ступени может находиться любое число дополнительного оборудования или любое число технологических этапов; и любое число дополнительного оборудования или технологических этапов может находиться между подачей удаленного газа (из сепаратора разделения пара и жидкости как исходного пункта) и подогревателем второй ступени (пункт назначения).

В печь 10 пиролиза олефинов подают сырую нефть или фракции сырой нефти, содержащие пек, либо сырье 11 - длинный остаток вводят в подогреватель 12 первой ступени конвекционной зоны А. В данном описании сырье - сырую нефть везде называют сырьем согласно изобретению, но подразумевается, что при упоминании сырья - сырой нефти сырье - длинный остаток также является предпочтительным сырьем, которое можно применять вместо сырья - сырой нефти или вместе с ней. Также для удобства подразумевается, что каждое упоминание сырой нефти в описании включает сырую нефть или фракции сырой нефти, содержащие пек. Соответственно, объем данного изобретения включает длинный остаток и фракции сырой нефти, содержащие пек, при каждом упоминании сырья.

Подогреватель 12 первой ступени в конвекционной зоне обычно является пучком трубок, при этом содержимое трубок нагревают в основном конвекционной теплопередачей от дымового газа, выходящего из радиационной секции печи пиролиза. Предпочтительно подают такое сырье, 85 вес.%, или менее, которого испаряется при 350°С; и 90 вес.%, или менее, сырья - сырой нефти испаряется при 400°С, по стандарту ASTM D-2887. Согласно одному из осуществлений при прохождении сырья - сырой нефти и/или длинного остатка через подогреватель 12 первой ступени оно нагревается до температуры, осуществляющей испарение некоксующихся фракций в парообразное состояние, и испарение некоторой части коксующихся фракций в парообразное состояние, и при этом остальная часть коксующихся фракций остается в жидком состоянии. Было обнаружено, что при использовании сырья - сырой нефти и/или длинного остатка желательно полностью испарять фракции сырой нефти и/или длинного остатка, которые не содействуют коксообразованию в подогревателях первой ступени; и, помимо этого, желательно поддерживать температуру достаточно высокой, чтобы также испарить часть сырья - сырой нефти и/или длинного остатка, содержащего фракции, содействующие закоксованию трубок в подогревателе первой ступени и/или подогревателе второй ступени. Коксообразование в подогревателе первой ступени по существу уменьшается за счет обеспечения влажной поверхности на стенках нагревательных трубок. Если нагревательные поверхности смачивают с достаточной линейной скоростью жидкости, то ингибируется закоксовывание этих поверхностей.

Оптимальная температура, при которой сырье - сырую нефть и/или длинный остаток нагревают в подогревателе первой ступени конвекционной зоны, будет зависеть от конкретного состава сырья - сырой нефти и/или длинного остатка, от давления сырья в подогревателе первой ступени и от рабочих показателей и действия сепаратора разделения пара и жидкости. В одном из осуществлений изобретения сырье - сырую нефть и/или длинный остаток нагревают в подогревателе первой ступени до выходной температуры, равной по меньшей мере 375°С; и более предпочтительно по меньшей мере до 400°С. В одном из вариантов осуществления выходная температура сырья из подогревателя первой ступени составляет по меньшей мере 415°С.

Верхний диапазон температуры сырья - сырой нефти и/или длинного остатка в трубках 12 подогревателя первой ступени ограничен пределом, при котором стабильность сырья сырой нефти и/или длинного остатка нарушается. При определенной температуре склонность сырья к коксообразованию повышается, поскольку асфальтены в пеке начинают выпадать из раствора или фазы, отдельной от солюбилизирующих смол в сырье. Этот температурный предел применим и к трубкам подогревателя первой ступени, и к трубкам, соединяющимся с сепаратором разделения пара и жидкости и находящимся в нем. Выходная температура сырья - сырой нефти и/или длинного остатка в подогревателе первой ступени предпочтительно составляет не более 520°С и наиболее предпочтительно не более 500°С.

Все температуры подогревателя первой ступени измеряются как температура, которую смесь газа и жидкости достигает в любой точке в подогревателе первой ступени, включая выходное отверстие подогревателя первой ступени. Зная, что температура сырья сырой нефти и/или длинного остатка внутри трубок подогревателя первой ступени изменяется в континууме, по существу повышаясь, при прохождении сырой нефти и/или длинного остатка по трубкам, до температуры, при которой оно выходит из подогревателя первой ступени, желательно измерять температуру на выпускном отверстии подогревателя первой ступени из конвекционной зоны. При этих выходных температурах и коксообразующая фракция, и не образующая кокс фракция сырья - сырой нефти и/или длинного остатка будет испаряться в газовую фазу, и при этом остающаяся коксообразующая фракция в жидкой фазе сохраняется в жидкой фазе, чтобы надлежащим образом смачивать стенки всех нагревающих поверхностей. Отношение газа/жидкости предпочтительно составляет значения в пределах от 60/40 до 98/2 по весу; более предпочтительно, 90/10-95/5 по весу, чтобы обеспечивать достаточно смоченную стенку трубки, сводить к минимуму коксообразование и увеличивать выход продукции.

Температурные условия в подогревателе первой ступени должным образом создают такими, чтобы применять сырье - сырую нефть и/или длинный остаток; и они не рекомендуются для тяжелого сырья, представляющего собой сжиженную часть природного нефтяного газа. Подача тяжелой сжиженной части природного нефтяного газа, имеющей коксообразующие фракции, через подогреватель первой ступени в технологических условиях согласно данному изобретению могла бы испарить сырье до ее конца кипения, и в течение нескольких дней недели могла бы закоксовать трубки печи в конвекционной секции до такой степени, чтобы потребовалось останавливать оборудование.

Давление в первом подогревателе 12 первой ступени определенно не ограничено. Давление в первом подогревателе первой ступени по существу находится в пределах значений 4-21 бар и более предпочтительно 5-13 бар.

В необязательном, но предпочтительном варианте осуществления данного изобретения разбавляющую текучую среду, предпочтительно, разбавляющий газ 13, можно вводить в сырье - сырую нефть и/или длинный остаток в подогревателе первой ступени в любой точке до выхода смеси газа и жидкости из подогревателя первой ступени. В более предпочтительном варианте осуществления разбавляющий газ 13 вводят в сырье - сырую нефть и/или длинный остаток подогревателя первой ступени в точке, являющейся внешней по отношению к печи пиролиза, для удобства обслуживания и замены оборудования.

Разбавляющим газом является поток, представляющий собой пар, в точке введения в подогреватель первой ступени. Можно использовать любой газ, который обеспечивает испарение некоксующихся фракций и части коксующихся фракций в сырье - сырой нефти и/или длинном остатке. Введение разбавленного газа также обеспечивает поддержание такого режима потока сырья по трубкам, при котором трубки остаются смоченными, и в них отсутствует расслоенный режим потока. Примерами разбавляющих газов являются водяной пар, предпочтительно разбавляющий водяной пар (насыщенный водяной пар в его точке конденсации), метан, этан, азот, водород, природный газ, отходящие нефтезаводские газы или испаренная нафта. Разбавляющим газом предпочтительно является разбавляющий водяной пар, отходящие нефтезаводские газы, испаренная нафта или их смеси.

Температура разбавляющего газа является, по меньшей мере, достаточной для обеспечения потока в газообразном состоянии. В случае разбавляющего водяного пара его предпочтительно вводят при температуре ниже температуры сырья сырой нефти, измеряемой в точке введения, чтобы обеспечивать отсутствие конденсации разбавляющего газа, более предпочтительно, на 25°С ниже температуры сырья сырой нефти в точке введения. Обычные температуры разбавляющего водяного пара в переходе "разбавляющий газ/сырье" находятся в пределах значений 140-260°С, более предпочтительно 150-200°С.

Давление разбавляющего газа не имеет определенного ограничения, но предпочтительно достаточное, чтобы обеспечивать возможность его введения. Обычное давление разбавляющего газа, вводимого в сырую нефть, как правило, находится в пределах значений 6-15 бар.

Разбавляющий газ желательно вводить в подогреватель первой ступени в количестве от 0,5:1 кг газа на кг сырой нефти, предпочтительно, до 0,3:1 кг газа на кг сырья - сырой нефти и/или длинного остатка.

Альтернативно, разбавляющую текучую среду 13 (текучую среду в жидкой или смешанной жидкой-газовой фазе) можно ввести в сырье - сырую нефть в подогревателе первой ступени в любой точке до выхода газожидкой смеси из подогревателя первой ступени. Примерами разбавляющей текучей среды являются жидкости, которые легко испаряются вместе с сырой нефтью, такие как жидкая вода или нафта в комбинации с другими разбавляющими жидкостями или газами. Как правило, разбавляющая текучая среда является предпочтительной в том случае, когда точка введения находится в том месте, в котором сырая нефть еще находится в жидкой фазе; и разбавляющие газы являются предпочтительными, когда точка введения находится в месте, в котором сырая нефть либо частично, либо полностью испарилась. Предпочтительным является способ, согласно которому количество воды, вводимой в сырье, составляет 1 мол.%, или менее, от молей сырья.

В еще одном варианте осуществления перегретый пар можно вводить в подогреватель первой ступени в линии 13 для содействия дальнейшему испарению сырья - сырой нефти в трубках подогревателя первой ступени.

После того как сырье - сырая нефть будет нагрето до получения газожидкостной смеси, его выводят из подогревателя первой ступени по линии 14, напрямую или косвенно, в сепаратор разделения пара и жидкости в виде нагретой газожидкостной смеси. Сепаратор разделения пара и жидкости удаляет неиспарившуюся часть сырья - сырой нефти и/или длинного остатка, которое выводят и удаляют из полностью испарившихся газов сырья - сырой нефти и/или длинного остатка. Сепаратор разделения пара и жидкости может быть любым сепаратором, включая циклонный сепаратор, центрифугу или устройство фракционирования, обычно используемые для переработки тяжелого дизельного топлива. Сепаратор разделения пара и жидкости может быть выполнен с возможностью бокового введения, когда пар выходит сверху сепаратора, а жидкости выходят снизу сепаратора; либо с возможностью верхнего введения, когда получаемые газы выходят сбоку сепаратора.

Рабочая температура сепаратора разделения пара и жидкости достаточна для поддержания температуры газожидкостной смеси в пределах значений от 375 до 520°С, предпочтительно, от 400 до 500°С. Температуру пара-жидкости можно регулировать любым образом, включая увеличение течения перегретого разбавляющего водяного пара в газожидкостную смесь, предназначенную для сепаратора разделения пара и жидкости согласно приводимому ниже описанию со ссылкой на Фиг.5, и/или за счет повышения температуры сырья, подаваемого в печь из внешних теплообменников.

В предпочтительном варианте осуществления сепаратор разделения пара и жидкости описан в совместно рассматриваемой заявке ТН 1497 на "Сепаратор разделения пара и жидкости со смачиваемыми стенками". На Фиг.2 и 3 сепаратор 20 разделения пара и жидкости изображен вертикально, с частичным сечением согласно Фиг.2 и в горизонтальном сечении согласно Фиг.3. Состояние газожидкостной смеси в линии 14 на входе в сепаратор 20 разделения пара и жидкости зависит от свойств сырья 11. Предпочтительно иметь достаточную неиспарившуюся жидкость 15 (между 2-40 об.% сырья, предпочтительно, 2-5 об.% сырья), чтобы смачивать поверхности сепаратора 20 разделения пара и жидкости. Это требование смачивания стенок является существенным для снижения скорости, если не предотвращения, коксообразования и отложений кокса на поверхности сепаратора 20. Степень испарения (или об.% неиспаряемой жидкости 15) можно контролировать путем регулирования отношения разбавляющего водяного пара/сырья и температуры однократного равновесного испарения газожидкостной смеси 14.

Сепаратор 20 разделения пара и жидкости обеспечивает разделение фаз жидкости 15 и пара 16 смеси однократного равновесного испарения таким образом, что твердые частицы кокса не имеют возможности формироваться и потом загрязнять либо сепаратор 20, либо последующее оборудование (не изображено). За счет этой относительно компактной конструкции сепаратор 20 разделения пара и жидкости со смачиваемыми стенками может обеспечить более высокотемпературное равновесное испарение, чем в обычной вакуумной колонне ректификации сырой нефти, тем самым осуществляя извлечение большей доли испарившейся фракции 16 сырья 11 для последующей переработки. В результате этого увеличивается доля сырья 11, которую можно использовать для получения более ценной продукции 23, и уменьшается доля тяжелой углеводородной жидкой фракции 15, имеющей меньшую ценность.

На Фиг.2 показан сепаратор 20 разделения пара и жидкости, который содержит емкость со стенками 20а, впускное отверстие 14а для приема поступающей газожидкостной смеси 14, выпускное отверстие 16а пара для направления паровой фазы 16 и выпускное отверстие 15а жидкости для направления жидкой фазы 15. Близко к впускному отверстию 14а расположена втулка 25, имеющая множество лопастей 25а, расположенных с интервалом по окружности втулки 25, предпочтительно вблизи конца, ближайшего к впускному отверстию 14а. Узел лопастей нагляднее изображен в перспективе Фиг.4. Поступающая газожидкостная смесь 14 рассеивается разбрызгиванием на ближнем конце втулки 25 и, в частности, лопастями 25а, направляющими часть жидкой фазы 15 смеси 14 в наружном направлении 5 к стенкам 20а сепаратора 20 разделения пара и жидкости, в результате чего обеспечивается полное смачивание стенок 20а жидкостью и снижение скорости коксообразования на внутренней поверхности стенок 20а, если не его исключение. Аналогично, внешняя поверхность втулки 25 поддерживается в полностью смоченном состоянии за счет слоя жидкости, который протекает вниз по внешней поверхности втулки 25 из-за недостаточности усилий, необходимых для транспортирования жидкости 15 в контакте с поверхностью втулки 25 внутрь стенок 20а. Юбка 25b окружает дальний конец втулки 25 и способствует принудительному перемещению жидкости, транспортируемой вниз по внешней поверхности втулки 25, внутрь стенок 20а путем введения жидкости в вихревой пар. Верхняя часть сепаратора 20 разделения пара и жидкости заполняется в местоположении 20b между впускным отверстием 14а и втулкой 25, чтобы содействовать смачиванию внутренней поверхности стенок 20а при вхождении газожидкостной смеси 14 в сепаратор 20 разделения пара и жидкости. При транспортировании жидкости 15 вниз она постоянно промывает стенки 20а и втулку 25 и предотвращает, если не исключает, образование кокса на их поверхностях. Жидкость 15 продолжает падать и выходит из сепаратора 20 разделения пара и жидкости через выпускное отверстие 15а жидкости. Пара впускных насадок 26 установлена под трубкой 16а впуска пара, чтобы подавать охлаждающий дистиллят для охлаждения скапливающейся жидкости 15 и уменьшать коксообразование в последующем оборудовании. Паровая фаза 16 входит в выпускной канал 16а пара в его самой высокой точке 16с, выходит из выпускного отверстия 16а и идет в испаритель 17 на последующую переработку перед входом в радиационную секцию печи пиролиза Фиг.1. Юбка 16b окружает вход 16с в паровой канал 16 и способствует отклонению жидкости 15 в наружном направлении к стенкам 20а сепаратора.

Протяженность втулки 25 под лопастями 25а была выбрана, исходя из оценки размера капли жидкости, которая будет захвачена до того, как она переместится более чем на половину пути после втулки 25. Значительное количество жидкости 15 будет стекать вниз по втулке 25 (по наблюдениям на воздушно-водяной модели), а наличие "юбки" 25b на втулке 25 обусловит введение капель жидкости в паровую фазу гораздо ниже лопастей 25а, и скапливание будет продолжаться ниже юбки 25b втулки 25 из-за продолжающегося завихрения пара 16 при его перемещении к выпускной трубке 16а.

Размер юбки 25b втулки был подобран для обеспечения возможности перемещения жидкости от втулки 25 как можно ближе к внешней стенке 20а, без уменьшения площади для прохождения пара 16 меньше площади на лопастях 25а. На практике для потока было обеспечено площади примерно на 20% больше, чем имеющейся на лопастях 25а.

Расстояние между низом втулки 25 и самой высокой точкой 16с трубки 16а выпуска пара было подобрано в четыре раза большим, чем диаметр трубки 16а выпуска пара. Это соответствовало воздушно-водяной модели. Задача заключается в обеспечении площади для перемещения пара в выпускное отверстие 16а без необходимости обеспечения очень высоких радиальных скоростей.

Расстояние от входа 16с трубки 16а выпуска пара до центральной линии горизонтальной части трубки 16а выпуска пара подобрано примерно в три раза большим, чем диаметр этой трубки. Задача заключается в обеспечении такого расстояния, при котором будет обеспечиваться вертикальность завихрения над трубкой 16а выпуска без необходимости его нарушения близостью траектории горизонтального потока пара 16, выходящего из выпускной трубки 16а. Положение и размер закрепляющего кольца 16b на трубке 16а выпуска пара определяют произвольно. Оно установлено близко, но не под ободом и является относительно небольшим, чтобы обеспечивать пространство для кокса, выпадающего между наружной стенкой 20а и кольцом 16b.

Детали сепаратора 20 ниже выпускной трубки 16а обусловлены задачами вне рамок этого сепаратора. Поскольку каких-либо причин для того, чтобы струя жидкости направлялась выше впускного отверстия 16с в выпускную трубку 16а, не имеется, поэтому эффективность разделения не снизится.

Основные участки, представляющие важность с точки зрения коксообразования, включают секции, где имеет место рециркуляция пара, или где металл хорошо не промывается жидкостью. Участок 20b внутри верхней части может иметь такую форму или может быть наполнен таким материалом, чтобы приближаться к ожидаемой зоне рециркуляции. Внутреннее пространство втулки 25 является еще одним потенциально проблемным местом. Если бы кокс нарастал и выпадал над впускным отверстием 16с в трубку 16а выпуска пара, то потоку создавалось бы значительное препятствие (как закрытый стопорный клапан). По этой причине можно использовать клеть или экран 25с, выполненные либо из прутка, либо в виде заглушки трубки. Это решение не исключает нарастание кокса, но в основном будет его сдерживать, чтобы исключить выпадение крупных кусков. Участки под юбками лопастей и юбками 16b на трубке 16а выпуска пара также "не промываются", и нарастание кокса в этих участках возможно.

Газообразная испарившаяся часть 16 сырья - сырой нефти и/или длинного остатка, поступающего в сепаратор 20 разделения пара и жидкости в виде газожидкостной смеси из подогревателя 12 первой ступени, затем поступает в смеситель 17 испарителя, где пар смешивается с перегретым водяным паром 18, который нагревает пар до более высокой температуры. Пар предпочтительно смешивают с перегретым водяным паром, чтобы гарантировать, что поток останется в газообразном состоянии за счет снижения парциального давления углеводородов в паре. Поскольку пар, выходящий из сепаратора разделения пара и жидкости, является насыщенным, то введение перегретого водяного пара сведет к минимуму возможности коксообразующих фракций в паре конденсироваться на внутренних поверхностях ненагретых внешних трубопроводов, соединяющих сепаратор разделения пара и жидкости с подогревателем второй ступени. Источником перегретого водяного пара является водяной пар 18, подаваемый в конвекционную секцию печи пиролиза между подогревателями первой и второй ступеней. Отходящие газа из радиационной секции предпочтительно действуют как источник нагревания для повышения температуры водяного пара до перегретого состояния.

Соответствующие температуры перегретого водяного пара определенным верхним пределом не ограничены, но должны быть достаточными, чтобы обеспечивать перегрев выше точки конденсации пара. Как правило, перегретый водяной пар вводят в смеситель 17 испарителя при приблизительной температуре от 450 до 600°С.

Смеситель 17 испарителя предпочтительно находится вне печи пиролиза, для удобства обслуживания. Может быть использована любая обычная смесительная насадка, но предпочтительной является смесительная насадка согласно US-A-4498629, чтобы сводить к минимуму возможности коксообразования вокруг внутренних поверхностей смесительного сопла. Предпочтительное смесительное сопло, согласно описанию в US-A-4498629, содержит первый трубчатый элемент и второй трубчатый элемент, окружающий первый трубчатый элемент, с образованием кольцевого пространства. Продольные оси первого трубчатого элемента и второго трубчатого элемента по существу совпадают. Перегретый водяной пар предпочтительно комбинируют с удаляемым газом до поступления в подогреватель второй ступени. Поэтому первое впускное средство обеспечивают для введения испарившегося сырья сырой нефти и/или длинного остатка, или длинного остатка в первый трубчатый элемент, и второе впускное средство обеспечивают для введения перегретого водяного пара в кольцевое пространство. И первый трубчатый элемент, и второй трубчатый элемент имеют открытый конец для подачи перегретого водяного пара, в виде кольцевого пространства вокруг питателя пара; при этом открытые концы оканчиваются отверстиями, выполненными в плоскости, по существу перпендикулярной продольным осям. Устройство также содержит элемент в форме усеченного конуса, одним концом соединенный с открытым концом второго трубчатого элемента, имеющий продольную ось, по существу совпадающую с продольными осями трубчатых элементов и отклоняющуюся в направлении от второго трубчатого элемента, причем угол вершины элемента в форме усеченного конуса равен максимально 20°. За счет того, что имеющий форму усеченного конуса элемент имеет некоторое отклонение позади того места, где перегретый водяной пар встречается с подаваемым материалом, исключают контакт капель жидкости со стенкой элемента, тем самым сводя к минимуму риск коксования в смесительном сопле.

Перегретая смесь водяного пара и газа выходит из смесителя 17 испарителя по линии 19, подается в подогреватель 21 второй ступени по трубкам и нагревается в подогревателе второй ступени отходящими газами из радиационной секции печи. В подогревателе 21 второй ступени смешанную смесь перегретого водяного пара и газа полностью предварительно нагревают почти до, или несколько меньше температуры, при которой происходит существенный крекинг сырья и соответствующее отложение кокса в подогревателе. Затем подаваемая смесь идет в радиационную секцию В по линии 22 печи пиролиза олефинов, где газообразные углеводороды подвергаются термическому крекингу до олефинов и соответствующей продукции, выходящей из печи по линии 23. Обычно температуры на входе в радиационную зону В составляют более 480°С, более предпочтительно, по меньшей мере 510°С, наиболее предпочтительно, по меньшей мере 537°С, и по меньшей мере 732°С на выходе, более предпочтительно, по меньшей мере 760°С, и наиболее предпочтительно, по меньшей мере от 760°С до 815°С, чтобы способствовать крекингу молекул длинной и короткой цепи до олефинов. Продукция печи пиролиза олефинов состоит, но не только, из этилена, пропилена, бутадиена, бензола, водорода и метана и прочего сопутствующего олефинового, парафинового и ароматического продукта. Как правило, преобладающим продуктом является этилен, составляющий обычно от 15 до 30 вес.% испарившегося сырья.

Согласно оптимальному варианту осуществления перегретый водяной пар можно вводить в подогреватель 12 первой ступени в конвекционной секции по линии 13 вместо разбавляющего водяного пара, согласно Фиг.1; либо его можно вводить между выходным отверстием подогревателя первой ступени и сепаратором разделения пара и жидкости, согласно Фиг.5, для последующего повышения нужной температуры газожидкостной смеси, тем самым увеличивая доли и процентное содержание пара, извлекаемого из сырья сырой нефти и/или длинного остатка.

Процентное содержание испарившихся компонентов в газожидкостной смеси в подогревателе первой ступени можно контролировать путем регулирования температуры однократного равновесного испарения, количества дополнительного вводимого перегретого водяного пара и количества и температуры перегретого водяного пара, вводимого в сырье сырую нефть и/или длинный остаток в подогревателе 12 первой ступени. Количество пара, извлекаемого из сырья сырой нефти и/или длинного остатка, не должно превышать соотношения газа и жидкости, т.е. не превышать 98/2, чтобы свести к минимуму коксообразование.

Способ согласно данному изобретению может предотвращать коксообразование в сепараторе 20 разделения пара и жидкости, смесителе 17 испарителя и в подогревателе 21 второй ступени за счет постоянного смачивания нагревающих поверхностей в подогревателе первой ступени и сепараторе разделения пара и жидкости. Способ согласно данному изобретению обеспечивает высокую степень извлечения фракций сырой нефти и/или длинного остатка, которую по-иному невозможно обеспечить при температурах подогревателя первой ступени в значении 350°С или менее, одновременно ингибируя коксообраэование.

Печь пиролиза может быть обычной печью пиролиза олефинов для получения олефинов низкого молекулярного веса, в частности, содержащей трубчатую печь парофазного крекинга. Трубки в конвекционной зоне печи пиролиза могут быть в виде пучка параллельных трубок, либо трубки могут быть расположены для одного прохода сырья через конвекционную зону. На впуске сырье можно разделить по нескольким однопроходным трубкам, либо его можно подавать в однопроходную трубку, по которой все сырье проходит от впускного отверстия к выпускному отверстию подогревателя первой ступени, и более предпочтительно через всю конвекционную зону. Предварительно нагреватель первой ступени предпочтительно состоит из однопроходного пучка трубок, расположенных в конвекционной зоне печи пиролиза. В этом предпочтительном осуществлении конвекционная зона содержит однопроходную трубку, имеющую два или более пучка, по которым проходит сырье - сырая нефть и/или длинный остаток. В каждом пучке трубки могут быть выполнены в виде змеевика в одном ряде, и при этом каждый пучок может иметь несколько рядов трубок.

Для дальнейшего сведения к минимуму коксообразования в трубках подогревателя первой ступени и в трубках оборудования после него и в сепараторе разделения пара и жидкости линейную скорость потока сырья - сырой нефти и/или длинного остатка предпочтительно выбирают таким образом, чтобы сократить время нахождения испарившихся газов коксообразующих фракций в трубках. Необходимая линейная скорость также будет способствовать образованию тонкой единообразной смоченности на поверхности трубок. Хотя более высокие линейные скорости сырья - сырой нефти и/или длинного остатка в трубках подогревателя первой ступени снижают темп коксообразования, имеется оптимальный диапазон линейной скорости для данного сырья, за пределами которого предпочтительные темпы снижения коксообразования начинают ухудшаться по той причине, что дополнительная энергия необходима для закачки сырья, и в связи с требованиями к размерам трубок для учета диапазона скоростей выше оптимального. Как правило, линейная скорость сырой нефти и/или длинного остатка в трубках подогревателя в конвекционной секции в пределах 1,1-2,2 м/с, более предпочтительно 1,7-2,1 м/с и наиболее предпочтительно от 1,9 до 2,1 м/с обеспечивает оптимальные результаты в отношении снижения баланса коксообразования при сравнении со стоимостью трубок в печи и в отношении требуемой энергии.

Одно средство для подачи сырья - сырой нефти и/или длинного остатка при линейной скорости в пределах 1,1-2,2 м/с является обычным насосным механизмом. В предпочтительном варианте осуществления данного изобретения линейная скорость сырья сырой нефти и/или длинного остатка повышается за счет введения небольшого количества жидкой воды в сырье - сырую нефть до поступления в подогреватель первой ступени, или в любой нужной точке в подогревателе первой ступени. При испарении жидкой воды в сырье - сырой нефти и/или длинном остатке скорость подаваемого материала в трубках возрастает. Для обеспечения этого эффекта необходимо лишь небольшое количество воды, например, 1 мол.% воды, или менее, от молей сырья, проходящего по трубкам подогревателя первой ступени.

Во многих выпускаемых промышленностью печах пиролиза олефинов в трубках радиационной секции скапливается достаточное количество кокса каждые 3-5 недель, требующее его удаления. Способ согласно данному изобретению предусматривает предварительное нагревание и крекинг сырья - сырой нефти и/или длинного остатка в олефиновой печи без необходимости остановки печи для удаления кокса не чаще, чем для печи, которую иначе пришлось бы останавливать для очистки от кокса в трубках радиационной секции. Согласно способу данного изобретения срок работы конвекционной секции по меньшей мере такой же по длительности, что и срок работы радиационной секции.

Согласно еще одному варианту осуществления данного изобретения трубки конвекционной секции очищают от кокса по регулярному расписанию с нужной частотой и не чаще, чем очистка радиационной секции. Конвекционную секцию предпочтительно очищают от кокса по меньшей мере в 5 раз реже и более предпочтительно, по меньшей мере от 6 до 9 раз реже, чем радиационную секцию. Очистку трубок от кокса можно осуществлять с помощью потока водяного пара и воздуха.

В еще одном предпочтительном варианте осуществления изобретения поток перегретого водяного пара вводят в трубки подогревателя первой ступени и/или между точкой выхода из конвекционной секции подогревателя первой ступени и сепаратором разделения пара и жидкости через смесительное сопло. То есть обеспечивают осуществление, согласно которому поток перегретого водяного пара входит в конвекционную зону, предпочтительно между подогревателями первой и второй ступени, тем самым перегревая поток водяного пара до температуры в пределах от 450 до 600°С. Согласно Фиг.5 и 6 источник перегретого водяного пара можно подразделить делителем для подачи потока перегретого водяного пара в сепаратор 6 разделения пара и жидкости и потока перегретого водяного пара в смесительное сопло 5, расположенное между выходом подогревателя первой ступени, содержащего пучки 2, 3 и 4 труб, и сепаратором 6 разделения пара и жидкости.

Согласно еще одному предпочтительному варианту осуществления изобретения сырье также можно разделить делителем 1а согласно Фиг.6 между теплообменниками 2 и 3 или между любыми другими теплообменниками в секции подогревателя первой ступени конвекционной секции печи. Наличие этого делителя может быть желательным в том случае, когда сырье содержит большое процентное содержание пека, и его нагревают до высокой температуры в теплообменнике 1, чтобы регулировать его текучесть, тем самым устраняя необходимость перерабатывать все сырье через первый теплообменник в подогревателе первой ступени конвекционной зоны.

Приводимый ниже пример иллюстрирует один из вариантов осуществления изобретения и не предназначается для ограничения объема изобретения. Этот пример выведен из моделирующей программы Simulated Sciences Provision Version 5.1. Для иллюстрирования осуществления этого варианта ссылка делается на Фиг.5. В каждом случае смесь пара и жидкости, выходящая из конвекционной зоны, находится при температуре выше 375°С. При условиях давления и температуры согласно примерам более легкие материалы, такие как тяжелый жидкий природный газ, будут испарять фракции крекинга, в результате чего конвекционная секция будет закоксовываться гораздо быстрее, чем в печи, перерабатывающей сырье согласно описываемым ниже условиям.

Пример 1

Сырая нефть с указанными ниже свойствами используется как сырье:

Это сырье - сырую нефть с плотностью 37,08 в градусах Американского нефтяного института и со средним молекулярным весом 211,5 подают при температуре 27°С и с расходом 38500 кг/ч во внешний теплообменник 1 для нагревания сырой нефти до температуры 83°С под давлением 15 бар до поступления в первый пучок трубок 2 нагревателя конвекционной секции. Нагретое сырье - сырая нефть, еще оставаясь в этот момент жидкой, направляется через однопроходный первый пучок трубок 2, имеющий восемь рядов трубок; при этом каждый ряд выполнен в виде змеевика, и нагревается там до температуры 324°С, и выходит под давлением 11 бар. На этом этапе весовая доля жидкости составляет 0,845, и жидкость протекает с расходом 32500 кг/ч. Плотность жидкости составляет 612 кг/куб.м, и ее средний молекулярный вес - 247,4. Паровая фаза протекает с расходом 5950 кг/ч и имеет средний молекулярный вес 117,9 и плотность 31 кг/куб.м.

Парожидкостная смесь выходит из первого пучка трубок 2 и подается во второй пучок трубок 3, одинаковый с первым пучком, где парожидкостная смесь далее нагревается до температуры 370°С и выходит под давлением 9 бар. Весовая доля жидкости, выходящей из этого второго пучка трубок, составляет 0,608. Жидкость теперь имеет плотность 619 кг/куб.м и средний молекулярный вес 312,7 и течет с расходом 23400 кг/ч. Паровая фаза проходит с расходом 15100 кг/ч и имеет средний молекулярный вес 141,0 и плотность 27,4 кг/куб.м.

Парожидкостная смесь затем подается в третий пучок трубок 4, одинаковый с первым и вторым пучками трубок, где парожидкостную смесь далее нагревают до температуры 388°С, и она выходит из третьего пучка и конвекционной зоны при этой температуре и под давлением около 7 бар. В третьем пучке трубок 4 разбавляющий водяной пар в количестве 1359 кг/ч, с потоком 3,5, подают в третий пучок трубок 4 под давлением 10 бар и при температуре 182°С. Весовая доля жидкости, выходящей из третьего пучка трубок 4, теперь снижена до 0,362. Средний молекулярный вес жидкой фазы на выходе из третьего пучка трубок повышен до 419,4, она имеет плотность 667 кг/куб.м и протекает с расходом 14400 кг/ч. Паровая фаза проходит с расходом 25400 кг/ч, имеет средний молекулярный вес около 114,0 и плотность 14,5 кг/куб.м.

Парожидкостная смесь выходит из третьего пучка трубок 4 в конвекционной секции этиленовой печи и проходит в смесительную насадку 5. Поток 5а в количестве около 17600 кг/ч водяного пара, перегретого до 594°С под давлением 9 бар, вводят в парожидкостную смесь, выходящую из конвекционной зоны через смесительную насадку 5. Полученная таким образом парожидкостная смесь проходит в сепаратор 6 разделения пара и жидкости с расходом 57500 кг/ч, при температуре 427°С и под давлением 6 бар. Средний молекулярный вес жидкой фазы теперь повысился до 696,0. Весовая доля жидкости теперь составляет 0,070 из-за ввода перегретого водяного пара.

Смесь пара и жидкости разделяют в сепараторе 6 разделения пара и жидкости. Отделенная жидкость выходит внизу сепаратора. Отделенный пар 7 выходит из сепаратора разделения пара и жидкости сверху или через боковой отвод с расходом 53500 кг/ч, при температуре около 427°С и под давлением 6 бар. Средний молекулярный вес потока пара составляет 43,5, и он имеет плотность 4,9 кг/куб.м. Жидкий нижний поток, выходящий из сепаратора разделения пара и жидкости, считается пеком и подвергается соответствующей обработке. Расход пека составляет около 4025 кг/ч, и он выходит при температуре около 427°С и под давлением 6 бар. Эта жидкость имеет плотность 750 кг/куб.м и средний молекулярный вес 696.

Поток 7 водяного пара комбинируется с водяным паром 8а, нагреваемым в пучке трубок 8. Водяной пар по линии 8а проходит с расходом около 1360 кг/ч и перегревается до температуры 593°С под давлением 9 бар. Он проходит в смесительную насадку 9, где комбинируется с потоком 7 пара с образованием потока 9а пара, проходящего с расходом 54800 кг/ч при температуре 430°С и под давлением около 6 бар в подогреватель 9b второй ступени конвекционной зоны, где он далее нагревается и поступает в радиационную зону (не показана). Средний молекулярный вес потока 9а пара составляет 42,0, и его плотность равна 4,6 кг/куб.м.

Поток пара затем проходит обратно в конвекционную зону и в радиационную зону этиленовой печи для крекинга пара.

Пример 2

Поток длинного остатка, полученный из сырой нефти и представляющий собой поток недогона работающей по атмосферным давлением колонны ректификации сырой нефти и имеющий указанные ниже свойства, используют в качестве сырья:

Это сырье - длинный остаток, который имеет плотность 25,85 в градусах Американского нефтяного института и средний молекулярный вес 422,2, подают при температуре 38°С и с расходом 43000 кг/ч во внешний теплообменник(и) 1 для нагревания длинного остатка до температуры 169°С под давлением 18 бар до поступления в первый пучок трубок 2 нагревателя конвекционной секции. Нагретое сырье - длинный остаток, еще оставаясь в этот момент жидким, направляется через однопроходный первый пучок трубок 2, имеющий восемь рядов трубок; при этом каждый ряд выполнен в виде змеевика, и нагревается там до температуры 347°С, и выходит в виде жидкости под давлением 13 бар.

Длинный остаток имеет плотность 710 кг/куб.м при выходе из первого пучка трубок 2 и подается во второй пучок трубок 3, одинаковый с первым пучком, где он далее нагревается до температуры 394°С и выходит под давлением 10 бар. Испарение не происходит, и весь поток выходит в виде жидкости, текущей с расходом 43000 кг/ч, с плотностью 670 кг/куб.м.

Длинный остаток затем подают в третий пучок трубок 4, одинаковый с первым и вторым пучком трубок, где его далее нагревают до температуры 410°С, и он выходит из третьего пучка и конвекционной зоны при этой температуре и под давлением около 7 бар. В третьем пучке трубок 4 разбавляющий водяной пар в количестве 1360 кг/ч, с потоком 3,5, подают в третий пучок трубок 4 под давлением 10 бар и при температуре 182°С. Он выходит из третьего пучка трубок 4 в виде парожидкостной смеси с весовой долей жидкости, равной 0,830. Средний молекулярный вес жидкой фазы на выходе из третьего пучка трубок составляет 440,5, он имеет плотность 665 кг/куб.м и протекает с расходом 36850 кг/ч. Паровая фаза проходит с расходом 7540 кг/ч, имеет средний молекулярный вес около 80,5 и плотность 9,6 кг/куб.м.

Парожидкостная смесь выходит из третьего пучка трубок 4 в конвекционной секции этиленовой печи и проходит в смесительную насадку 5. Поток 5а в количестве около 17935 кг/ч водяного пара, перегретого до 589°С под давлением 9 бар, вводят в парожидкостную смесь, выходящую из конвекционной зоны, через смесительную насадку 5. Полученная таким образом парожидкостная смесь проходит в сепаратор 6 разделения пара и жидкости с расходом 62330 кг/ч, при температуре 427°С и под давлением 6 бар. Средний молекулярный вес жидкой фазы теперь повысился до 599,0. Весовая доля жидкости теперь составляет 0,208 по причине ввода перегретого водяного пара.

Смесь пара и жидкости разделяют в сепараторе 6 разделения пара и жидкости. Отделенная жидкость выходит внизу сепаратора. Отделенный пар 7 выходит из сепаратора разделения пара и жидкости сверху или через боковой отвод с расходом 49400 кг/ч, при температуре около 427°С и под давлением 6 бар. Средний молекулярный вес потока пара составляет около 42,9, и плотность потока составляет 4,84 кг/куб.м. Жидкий нижний поток, выходящий из сепаратора разделения пара и жидкости, считается пеком и подвергается соответствующей обработке. Расход потока пека составляет около 13000 кг/ч, и он выходит при температуре около 427°С и под давлением 6 бар. Эта жидкость имеет плотность 722 кг/куб.м и средний молекулярный вес 599.

Поток 7 водяного пара комбинируется с паром 8а, нагреваемым в пучке трубок 8. Водяной пар по линии 8а проходит с расходом около 1360 кг/ч и перегревается до температуры 589°С под давлением 9 бар. Он проходит через смесительную насадку 9, где комбинируется с потоком 7 пара с образованием потока 9а пара, проходящего с расходом 50730 кг/ч при температуре около 430°С и под давлением около 6 бар в подогреватель 9b второй ступени конвекционной зоны, где он далее нагревается и поступает в радиационную зону (не показана). Средний молекулярный вес потока 9а пара составляет 41,3, и его плотность равна 4,5 кг/куб.м.

Поток пара затем проходит обратно в конвекционную зону и в радиационную зону этиленовой печи для крекинга пара.

Изобретение относится к способу пиролиза сырья, состоящего из сырой нефти и/или фракций сырой нефти, содержащих пек. Сырьё подают в подогреватель первой ступени, находящийся в конвекционной зоне пиролизной печи, при этом нагревают сырье в подогревателе первой ступени до выходной температуры, по меньшей мере, равной 375°С, с получением нагретой газожидкостной смеси, выводят газожидкостную смесь из подогревателя первой ступени в сепаратор разделения пара и жидкости, отделяют и удаляют газ из жидкости в сепараторе разделения пара и жидкости. Удаленный газ подают в подогреватель второй ступени, находящийся в конвекционной зоне, при этом повышают температуру газа до температуры выше температуры газа, выходящего из сепаратора разделения пара и жидкости. Подогретый газ вводят в радиационную зону печи пиролиза и осуществляют его пиролиз до олефинов и сопутствующей побочной продукции. Изобретение позволяет перерабатывать любое тяжёлое сырьё с получением высоких выходов нужной олефиновой продукции. 8 з.п.ф-лы, 6 ил., 2 табл.

| US 5580443 A, 03.12.1996 | |||

| US 3487006 A, 30.12.1969 | |||

| Способ получения низших олефинов | 1984 |

|

SU1189871A1 |

Авторы

Даты

2004-07-20—Публикация

2001-03-08—Подача