ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области герметичных и теплоизоляционных резервуаров с мембранами. В частности, изобретение относится к области герметичных и теплоизоляционных резервуаров для хранения и/или транспортировки низкотемпературных жидкостей, таких как резервуары для транспортировки сжиженного нефтяного газа (также называемого LPG) с, например, температурой от -50°C до 0°C, или для транспортировки сжиженного природного газа (LNG) с температурой около -162°C при атмосферном давлении. Эти резервуары могут быть установлены на суше или на плавучей конструкции. В случае плавучей конструкции резервуар может быть предназначен для транспортировки сжиженного газа или для приёма сжиженного газа, используемого в качестве топлива для приведения в движение плавучей конструкции.

УРОВЕНЬ ТЕХНИКИ

Конструкция стенки для создания плоской стенки герметичного и теплоизоляционного резервуара была описана, например, в документе FR2724623 или документе FR2599468. Такая стенка резервуара содержит многослойную структуру, содержащую от наружной стороны резервуара к внутренней стороне резервуара вспомогательный теплоизолирующий барьер, вспомогательную уплотнительную мембрану, основной теплоизолирующий барьер и основную уплотнительную мембрану, которая предназначена для нахождения в контакте с жидкостью, содержащейся в резервуаре. Такие резервуары содержат изоляционные панели, расположенные рядом друг с другом таким образом, чтобы образовывать теплоизолирующие барьеры. Дополнительно для обеспечения непрерывности изоляционных характеристик упомянутых теплоизолирующих барьеров между двумя изоляционными панелями вставляются изоляционные уплотнения.

Документ JP 04194498 описывает герметичный и теплоизоляционный резервуар для хранения и транспортировки криогенной жидкости, содержащий теплоизолирующий барьер, состоящий из изоляционных панелей, расположенных рядом друг с другом по регулярной схеме. Плоское изоляционное уплотнение расположено между двумя смежными изоляционными панелями для предотвращения явлений газовой конвекции между двумя смежными изоляционными панелями. Такое плоское изоляционное уплотнение состоит из изоляционной средней части, окружённой герметичной оболочкой, изготовленной из пластмассовой плёнки. Такое плоское изоляционное уплотнение вставляется в межпанельное пространство в сжатом состоянии путём создания вакуума и герметичная оболочка после вставки прокалывается, чтобы позволять плоскому изоляционному уплотнению расширяться и занимать все пространство между двумя панелями, которое образует межпанельное пространство.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявитель обнаружил, что изоляционные уплотнения, такие как те, которые соответствуют документам FR 2724623 или FR 2599468, трудно размещать в упомянутом межпанельном пространстве. Дополнительно эти изоляционные не способны обеспечивать, что такие изоляционные уплотнения оптимально заполняют все межпанельное пространство. Таким образом, такие изоляционные уплотнения не способны надёжно обеспечивать непрерывность изоляции в теплоизолирующих барьерах, что означает, что в теплоизолирующих барьерах могут присутствовать пространства, подверженные явлениям конвекции.

Заявитель также отметил, что плоское изоляционное уплотнение, такое, которое соответствует документу JP 04194498, позволяет хорошо вводить плоское изоляционное уплотнение в межпанельное пространство и хорошо занимать упомянутое межпанельное пространство, но что такое плоское изоляционное уплотнение может при длительном использовании приводить к наличию прохода, способствующего естественной конвекции. Конкретно, когда резервуар охлаждается, поведение теплового сжатия плоского изоляционного уплотнения определяется оболочкой, изготовленной из пластмассовой плёнки. Теперь такая оболочка, изготовленная из пластмассовой плёнки, имеет коэффициент теплового сжатия, который выше, чем коэффициент теплового сжатия изоляционных панелей. Таким образом, заявитель отметил, что эти плоские изоляционные уплотнения сжимаются больше, чем межпанельное пространство, в котором они размещены, и что это сжатие приводит к образованию пустоты, отделяющей плоское изоляционное уплотнение от поверхностей панелей, которые ограничивают межпанельное пространство. Такая пустота способствует явлениям конвекции и ухудшает изоляционные характеристики теплоизолирующего барьера.

Одна идея, лежащая в основе изобретения, заключается в предоставлении стенки резервуара для изготовления герметичного и теплоизоляционного резервуара, которая не проявляет этих недостатков. Одна идея, лежащая в основе изобретения, заключается в предоставлении стенки герметичного и теплоизоляционного резервуара, в которой изоляционная вставка заполняет межпанельное пространство между двумя смежными панелями теплоизолирующего барьера надёжно и без образования пустоты в упомянутом межпанельном пространстве во время использования резервуара.

Чтобы сделать это изобретение предоставляет стенку герметичного и теплоизоляционного резервуара, содержащую теплоизолирующий барьер, образующий плоскую опорную поверхность, и уплотнительную мембрану, примыкающую к упомянутой плоской опорной поверхности теплоизолирующего барьера, причём

теплоизолирующий барьер содержит множество изоляционных панелей, расположенных рядом друг с другом по регулярной схеме, при этом обращённые друг к другу боковые поверхности двух смежных изоляционных панелей совместно ограничивают межпанельное пространство, разделяющее упомянутые две смежные изоляционные панели,

стенка резервуара дополнительно содержит изоляционную вставку, расположенную в межпанельном пространстве так, чтобы заполнять упомянутое межпанельное пространство, причём упомянутая изоляционная вставка содержит изоляционную внутреннюю часть, по меньшей мере частично покрытую покрывной частью,

по меньшей мере центральный участок упомянутой изоляционной внутренней части содержит слоистую стекловату, причём упомянутая слоистая стекловата содержит холсты волокон, наложенные друг на друга в направлении наслаивания, причём изоляционная вставка расположена в межпанельном пространстве таким образом, что направление наслаивания упомянутого центрального участка параллельно поперечному направлению межпанельного пространства, а именно направлению, в котором разнесены две обращённые друг к другу боковые поверхности.

Такая стенка резервуара демонстрирует хорошие изоляционные характеристики теплоизолирующего барьера. В частности, такая стенка резервуара демонстрирует теплоизолирующий барьер, который обеспечивает непрерывную изоляцию независимо от состояния заполнения резервуара.

Конкретнее, покрывная часть, охватывающая изоляционную внутреннюю часть изоляционной вставки, имеет низкий коэффициент трения, что позволяет просто и надёжно вводить упомянутую изоляционную вставку во все межпанельное пространство. Этот ввод облегчается за счёт ориентации слоистой стекловаты центрального участка изоляционной внутренней части, что обеспечивает хорошее сжатие изоляционной внутренней части в поперечном направлении межпанельного пространства для его вставки. Конкретно такое расположение стекловаты обеспечивает хорошее и простое сжатие изоляционной внутренней части в поперечном направлении межпанельного пространства так, что она может быть вставлена в межпанельное пространство. Это расположение многослойной стекловаты также позволяет изоляционной внутренней части быстро и легко расширяться после того, как изоляционная вставка была введена в межпанельное пространство, таким образом обеспечивая оптимальное заполнение межпанельного пространства.

Кроме того, эта покрывная часть предпочтительно ведёт себя как при сжатии, аналогичное поведению изоляционной внутренней части, так, что изоляционная вставка не деформируется неравномерно, например, становясь волнообразной, и соответствует размерам межпанельного пространства независимо от уровня заполнения резервуара.

Согласно вариантам осуществления такая стенка может содержать один или более из следующих признаков.

Согласно одному варианту осуществления направление наслаивания слоистой стекловаты, образующей центральный участок изоляционной внутренней части, перпендикулярно по меньшей мере одной из обращённых друг к другу боковых поверхностей двух смежных изоляционных панелей, ограничивающих межпанельное пространство.

Согласно одному варианту осуществления обращённые друг к другу боковые поверхности двух смежных изоляционных панелей, ограничивающие межпанельное пространство, параллельны.

Согласно одному варианту осуществления холсты волокон слоистой стекловаты, образующей центральный участок изоляционной внутренней части, параллельны поверхностям смежных изоляционных панелей, ограничивающим межпанельное пространство.

Направление, называемое длиной изоляционной внутренней части или длиной изоляционной вставки, проходит в продольном направлении межпанельного пространства. Согласно одному варианту осуществления изоляционная внутренняя часть также содержит по меньшей мере на одном из продольных концов центрального участка по меньшей мере концевой участок, содержащий слоистую стекловату, причём упомянутый концевой участок содержит холсты волокон, наложенные друг на друга в направлении наслаивания, параллельном продольному направлению изоляционной вставки.

Согласно одному варианту осуществления изоляционная вставка также содержит по меньшей мере на одном из продольных концов по меньшей мере одну концевую часть, содержащую слоистую стекловату, содержащую холсты волокон, наложенные друг на друга в направлении наслаивания, параллельном продольному направлению изоляционной вставки, причём упомянутая концевая часть отделена от изоляционной внутренней части покрывной частью.

Согласно одному варианту осуществления изоляционная внутренняя часть содержит по меньшей мере один разделитель, протяжённый в плоскости, перпендикулярной направлению толщины стенки резервуара, причём упомянутый разделитель разделяет слоистую стекловату на множество секций слоистой стекловаты, выровненных в упомянутом направлении толщины резервуара.

Согласно одному варианту осуществления изоляционная внутренняя часть одержит множество разделителей, разделяющих слоистую стекловату на множество секций слоистой стекловаты, выровненных в направлении толщины стенки резервуара.

Согласно одному варианту осуществления упомянутые разделители разнесены на 5-20 см в направлении толщины стенки резервуара.

Согласно одному варианту осуществления один или более из таких разделителей изготовлены из крафт-бумаги.

Согласно одному варианту осуществления разделитель или разделители склеены с секциями стекловаты, которые упомянутый разделитель или разделители разделяют.

Согласно одному варианту осуществления разделитель или разделители протяжены в поперечном направлении межпанельного пространства на расстояние, которое меньше толщины изоляционной вставки, рассмотренной в упомянутом поперечном направлении межпанельного пространства.

Благодаря этим признакам изоляционная вставка имеет жёсткость в направлении толщины, которая позволяет ей равномерно сжиматься для того, чтобы вводить в межпанельное пространство. Дополнительно такие разделители обеспечивают потерю напора в направлении толщины стенки резервуара, которая ограничивает конвекцию через слоистую стекловату в стенке резервуара.

Согласно одному варианту осуществления изоляционная внутренняя часть содержит многослойную стекловату, демонстрирующую плотность от 20 до 45 кг/м3.

Согласно одному варианту осуществления центральный участок изоляционной внутренней части содержит первый изоляционный слой многослойной стекловаты и второй изоляционный слой многослойной стекловаты, причём первый изоляционный слой и второй изоляционный слой наложены друг на друга в поперечном направлении межпанельного пространства, слоистая стекловата из первого и второго изоляционных слоёв демонстрирует направление наслаивания, параллельное поперечному направлению межпанельного пространства, при этом первый изоляционный слой и второй изоляционный слой разделены разделительным холстом, протяжённым параллельно поверхностям двух изоляционных панелей.

Согласно одному варианту осуществления слоистая стекловата первого изоляционного слоя имеет направление наслаивания, параллельное поперечному направлению межпанельного пространства.

Согласно одному варианту осуществления слоистая стекловата второго изоляционного слоя имеет направление наслаивания, параллельное поперечному направлению межпанельного пространства.

Согласно одному варианту осуществления слоистая стекловата первого изоляционного слоя имеет плотность выше, чем плотность слоистой многослойной стекловаты второго изоляционного слоя.

Согласно одному варианту осуществления первый изоляционный слой содержит слоистую стекловату с плотностью от 33 до 45 кг/м3.

Согласно одному варианту осуществления второй изоляционный слой содержит слоистую стекловату с плотностью от 20 до 28 кг/м3.

Согласно одному варианту осуществления первый изоляционный слой содержит по меньшей мере один разделитель, предпочтительно изготовленный из крафт-бумаги, разделяющий слоистую стекловату упомянутого первого слоя на множество секций слоистой стекловаты, выровненных в направлении толщины стенки резервуара.

Согласно одному варианту осуществления разделительный лист изготовлен из стеклоткани или крафт-бумаги.

Согласно одному варианту осуществления разделительный лист меньше, чем изоляционные слои, в продольном и поперечном направлениях изоляционной внутренней части. Этот признак позволяет избежать, чтобы разделительный холст не препятствовал сжимаемости изоляционной внутренней части во время ввода.

Благодаря этим признакам один изоляционный слой, например, первый изоляционный слой, может быть предназначен для обеспечения хорошей жёсткости изоляционной вставки, и один изоляционный слой, например, второй изоляционный слой, может быть предназначен для обеспечения управляемой деформации изоляционной вставки в направлении её толщины для облегчения её введения в межпанельное пространство.

Согласно одному варианту осуществления покрывная часть полностью окружает изоляционную внутреннюю часть.

Согласно другому варианту осуществления покрывная часть частично окружает изоляционную внутреннюю часть.

Согласно одному варианту осуществления покрывная часть содержит множество участков покрывной части, приклеенных друг к другу и/или приклеенных к изоляционной внутренней части.

Согласно одному варианту осуществления различные смежные участки покрывной части имеют одну или более областей перекрытия, перекрывающих или перекрываемых областью перекрытия, являющейся частью смежного участка покрывной части.

Согласно одному варианту осуществления различные смежные участки покрывной части собираются путём склеивания в их областях перекрытия.

Согласно одному варианту осуществления по меньшей мере участок покрывной части содержит материал, выбранный из крафт-бумаги, листов полимера, листов композита, включающего в себя минеральные волокна и полимерную матрицу, композитных листов, включающих в себя минеральные волокна, приклеенные к листу бумаги или полимера, и их комбинаций.

Согласно другому варианту осуществления по меньшей мере участок покрывной части содержит материал, выбранный из листов полимера, композитных листов, включающих в себя минеральные волокна и полимерную матрицу, композитных листов, включающих в себя минеральные волокна, приклеенные к листу бумаги или полимера, и их комбинаций. В этом случае покрывная часть может быть изготовлена в форме сборки нескольких участков, полученных путём вырезания из одного или более листовых материалов из вышеупомянутого перечня. Каждый участок выполнен с возможностью покрытия соответственного участка изоляционной внутренней части и сборки с другими участками, например, путём склеивания, для образования покрывной части. Согласно одному варианту осуществления по меньшей мере 40% площади поверхности покрывной части содержит листовые материалы, выбранные из листов полимера, композитных листов, включающих в себя минеральные волокна и полимерную матрицу, композитных листов, включающих в себя минеральные волокна, приклеенные к листу бумаги или полимера, и их комбинаций.

Согласно одному варианту осуществления покрывная часть не образована полностью из крафт-бумаги, собранный путём склеивания. Согласно другому варианту осуществления ни один участок покрывной части не изготовлен из крафт-бумаги.

Согласно одному варианту осуществления покрывная часть содержит плоские участки покрывной части, протяжённые перпендикулярно поперечному направлению межпанельного пространства на каждой стороне изоляционной внутренней части.

Согласно одному варианту осуществления вся или часть покрывной части, в частности, по меньшей мере один из плоских участков покрывной части содержит композитный лист, содержащий минеральные волокна и полимерную матрицу. Этот признак придаёт покрывной части хорошую стабильность размеров в отношении влажности.

Согласно одному варианту осуществления минеральные волокна имеют форму ткани или мата.

Согласно одному варианту осуществления ткань или мат из минеральных волокон пропитан или покрыт полимерной матрицей.

Согласно одному варианту осуществления полимерная матрица, которой пропитана или покрыта ткань или мат из минеральных волокон, выбрана из группы, состоящей из сольватированных клеев, полиуретанов, силиконов, каучуков, эпоксидов и сложного полиэфира. Могут быть использованы другие смолы, например, полиамид, полиимид, полиэфиримид или другие термопласты.

Согласно одному варианту осуществления полимерная матрица содержит лист полимера, покрывающий минеральные волокна по меньшей мере на одной из двух поверхностей ткани или мата из минеральных волокон.

Согласно одному варианту осуществления композитный лист покрыт, например, на внешней или внутренней стороне покрывной части полностью или частично листом полимера или, если композитный лист уже содержит лист полимера, другим листом полимера. Например, лист полимера или другой лист полимера приклеен к композитному листу. Этот вариант осуществления позволяет уменьшать возможную недостаточность непроницаемости композитного листа для текучей среды, таким образом придавая покрывной части необходимую непроницаемость для текучей среды, когда изоляционная вставка подвергается воздействию вакуумметрического давления для того, чтобы вводить её в межпанельное пространство.

Согласно одному варианту осуществления композитный лист покрыт, например, на внешней или внутренней стороне покрывной части полностью или частично листом бумаги или, если композитный лист уже содержит лист бумаги, другим листом бумаги. Например, лист бумаги приклеен к композитному листу. Бумага представляет собой, например, крафт-бумагу. Если лист композитного материала не является достаточно непроницаемым для текучей среды, лист бумаги увеличивает непроницаемость для текучей среды до уровня, требуемого для подвергания изоляционной вставки воздействию вакуумметрического давления для того, чтобы вводить её в межпанельное пространство. Дополнительно бумага позволяет изоляционному уплотнению легче скользить в межпанельное пространство при его установке.

Согласно одному варианту осуществления лист полимера, покрывающий минеральные волокна, приклеен к упомянутой ткани или мату из минеральных волокон с использованием способа термоплавления или точечного приклеивания.

Согласно одному варианту осуществления лист полимера, покрывающий ткань или мат из минеральных волокон или композитный лист, изготовлен из смолы, выбранной из группы, состоящей из полиэтилена, полипропилена, полиэтилентерефталата и поливинилхлорида.

Согласно одному варианту осуществления минеральные волокна выбраны из группы, состоящей из стекловолокон и базальтовых волокон.

Согласно одному варианту осуществления лист полимера имеет плотность поверхности от 10 до 100 г/м2, предпочтительно от 20 до 40 г/м2.

Согласно одному варианту осуществления полимерная матрица имеет плотность от 0,8 до 1,4.

Согласно одному варианту осуществления по меньшей мере один из плоских участков покрывной части содержит крафт-бумагу.

Согласно одному варианту осуществления покрывная часть содержит участок покрывной части краевой поверхности, протяжённый в поперечном направлении межпанельного пространства между плоскими участками покрывной части, расположенными на каждой стороне изоляционной внутренней части, причём упомянутый участок покрывной части краевой поверхности расположен вдоль всего или части периметра изоляционной внутренней части.

Согласно одному варианту осуществления участок краевой поверхности содержит прямолинейные участки краевой поверхности и угловые участки краевой поверхности.

Согласно одному варианту осуществления участок краевой поверхности содержит крафт-бумагу.

Согласно одному варианту осуществления крафт-бумага, используемая в участке покрывной части краевой поверхности, является клейкой.

Согласно одному варианту осуществления крафт-бумага, используемая для по меньшей мере одного из плоских участков покрывной части и/или по меньшей мере одного из участков покрывной части краевой поверхности, имеет поверхностную плотность от 60 до 150 г/м2 и предпочтительно от 70 до 100 г/м2.

Согласно одному варианту осуществления участок краевой поверхности содержит лист полимера.

Согласно одному варианту осуществления лист полимера является клейким.

Согласно одному варианту осуществления покрывная часть имеет непроницаемость для текучей среды, имеющая расход утечки, обеспечивающую сжатия изоляционной вставки с помощью вакуумметрического давления под действием всасывающей системы, например, типа вакуумного насоса или вакуумного генератора, применяющего систему Вентури.

Согласно одному варианту осуществления различие в коэффициенте теплового сжатия между коэффициентом теплового сжатия изоляционной внутренней части и коэффициентом теплового сжатия покрывной части меньше или равно 15 × 10-6/K.

Согласно одному варианту осуществления коэффициент теплового сжатия изоляционной внутренней части составляет от 5 × 10-6/K до 10 × 10-6/K.

Согласно одному варианту осуществления коэффициент теплового сжатия покрывной части составляет от 5 × 10-6/K до 20 × 10-6/K.

Благодаря этим признакам сжатие покрывной части, когда она сжимается под действием холода, не приводит к значительному сжатию изоляционной внутренней части. В частности, отсутствует риск, что это сжатие будет деформировать изоляционную внутреннюю часть до такой степени, что упомянутая изоляционная внутренняя часть примет волнообразную форму, которая может создавать пустоты, которые способствуют конвекции.

Согласно одному варианту осуществления изоляционные панели теплоизолирующего барьера содержат блоки пенополиуретана.

Согласно одному варианту осуществления изобретение также предоставляет способ изготовления стенки герметичного и теплоизоляционного резервуара, причём упомянутый способ включает в себя этапы, на которых:

- предоставляют теплоизолирующий барьер стенки герметичного и теплоизоляционного резервуара, причём упомянутый теплоизолирующий барьер содержит множество изоляционных панелей, расположенных рядом друг с другом по регулярной схеме, при этом обращённые друг к другу боковые поверхности двух смежных изоляционных панелей ограничивают межпанельное пространство, разделяющее упомянутые две смежные изоляционные панели,

- предоставляют изоляционную вставку в форме параллелепипеда, содержащую изоляционную внутреннюю часть, причём упомянутая изоляционная вставка содержит покрывную часть, полностью покрывающую изоляционную внутреннюю часть,

- вставляют всасывающее сопло всасывающей системы в изоляционную вставку через отверстие в покрывной части,

- создают вакуумметрическое давление в изоляционной вставке так, чтобы уменьшать толщину упомянутой изоляционной вставки посредством вакуумметрического давления,

- вводят изоляционную вставку в межпанельное пространство при поддержании всасывания всасывающей системы для того, чтобы поддерживать вакуумметрическое давление во время этапа введения упомянутой изоляционной вставки в межпанельное пространство,

- когда изоляционная вставка была установлена в межпанельное пространство, удаляют всасывающее сопло из изоляционной вставки так, что внутреннее пространство покрывной части оказывается в сообщении с давлением окружающей среды через отверстие в покрывной части.

Благодаря этим признакам изоляционная вставка просто и быстро вводится в межпанельное пространство. В частности, поддержание вакуумметрического давления в изоляционной вставке, когда её вводят в межпанельное пространство, позволяет удерживать изоляционную вставку в сжатой форме, причём изоляционная вставка таким образом сохраняет уменьшенную толщину в результате её сжатия, тем самым облегчая её введение в межпанельное пространство.

Дополнительно простое удаление всасывающего сопла всасывающей системы позволяет размещать внутреннее пространство покрывной части в сообщении с внешней окружающей средой, таким образом позволяя изоляционной внутренней части расширяться без необходимости дополнительной операции, как только изоляционная вставка оказывается в положении в межпанельном пространстве. В зависимости от варианта осуществления такой способ изготовления стенки резервуара может включать в себя один или более из следующих признаков.

Согласно одному варианту осуществления уменьшение толщины изоляционной вставки является таким, что изоляционная вставка имеет толщину, которая меньше ширины межпанельного пространства.

Согласно одному варианту осуществления всасывающее сопло всасывающей системы выполнено с возможностью прокалывания покрывной части изоляционной вставки, причём этап вставки всасывающего сопла в изоляционную вставку включает в себя этап, на котором прокалывают покрывную часть с использованием упомянутого всасывающего сопла всасывающей системы.

Таким образом, этап вставки всасывающего сопла в изоляционную вставку является простым, поскольку он подразумевает просто прокалывание покрывной части с использованием упомянутого всасывающего сопла.

Согласно одному варианту осуществления всасывающее сопло содержит фланец, причём этап вставки всасывающего сопла всасывающей системы в изоляционную вставку включает в себя этап, на котором приводят фланец в упор с покрывной частью.

Таким образом, взаимодействие между всасывающим соплом и покрывной частью возникает без значительной утечки, что позволяет всасывающей системе создавать вакуумметрическое давление в покрывной части быстро и просто.

Согласно одному варианту осуществления изоляционная внутренняя часть изоляционной вставки содержит по меньшей мере центральный участок слоистой стекловаты, причём упомянутый центральный участок слоистой стекловаты содержит множество холстов волокон, наложенных друг на друга в направлении наслаивания, и причём всасывающее сопло вставляют в изоляционную вставку на краевой поверхности изоляционной вставки.

Согласно одному варианту осуществления краевая поверхность, через которую вставляют всасывающее сопло, параллельна направлению наслаивания слоистой стекловаты.

Согласно одному варианту осуществления слоистую стекловату центрального участка изоляционной внутренней части располагают в изоляционной вставке в форме параллелепипеда таким образом, что холсты волокон параллельны длинным сторонам упомянутой изоляционной вставки в форме параллелепипеда.

Согласно одному варианту осуществления изоляционную вставку вводят в межпанельное пространство таким образом, что направление наслаивания стекловаты центрального участка параллельно опорной поверхности, образованной изоляционными панелями теплоизолирующего барьера.

Согласно одному варианту осуществления изоляционную вставку вводят в межпанельное пространство таким образом, что направление наслаивания слоистой стекловаты центрального участка перпендикулярно боковым поверхностям изоляционных панелей, ограничивающим межпанельное пространство. Другими словами, изоляционную вставку вводят в межпанельное пространство таким образом, что холсты волокон слоистой стекловаты центрального участка параллельны упомянутым боковым поверхностям изоляционных панелей.

Благодаря этим признакам листы волокон слоистой стекловаты центрального участка с вышеупомянутым направлением наслаивания не создают никакой значительной потери напора во время этапа создания вакуумметрического давления путём всасывания с помощью всасывающей системы, что таким образом позволяет быстро и равномерно сжимать изоляционную вставку. Дополнительно эта вставка конца сопла всасывающей системы через боковую поверхность покрывной части позволяет сжимать изоляционную вставку без необходимости слишком высокой скорости потока откачки всасывающей системы, что таким образом ограничивает риски повреждения покрывной части, которые связаны со слишком большим всасыванием, разрушительным для сжатия изоляционной вставки.

Согласно одному варианту осуществления изоляционная внутренняя часть содержит разделители, расположенные параллельно направлению наслаивания центрального участка, причём изоляционную вставку вводят в межпанельное пространство таким образом, чтобы располагать упомянутые разделители параллельно опорной поверхности, образованной теплоизолирующим барьером.

Такой способ также подходит для изоляционной вставки, внутренняя часть которой соответствует вышеупомянутым вариантам осуществления, а именно внутренней части, содержащей один или более концевых участков, или вставки, содержащей одну или более концевых частей.

Такой способ подходит для изоляционной вставки, покрывная часть которой соответствует вышеупомянутым вариантам осуществления, а именно, в частности, покрывной части, по меньшей мере один из участков которого содержит крафт-бумагу, возможно клейкую, и/или полимерный материал, возможно клейкий, и/или композитный материал, содержащий минеральные волокна и полимерную матрицу, и/или композитный материал, содержащий минеральные волокна и лист бумаги или полимера. Конкретно такая изоляционная вставка имеет достаточную непроницаемость для текучей среды, чтобы позволять сжимать её с помощью вакуумметрического давления, при этом предлагая внешнюю поверхность, которая позволяет легко вводить её в межпанельное пространство.

Согласно одному варианту осуществления изоляционную вставку вводят в межпанельное пространство с поверхностью, через которую проходит всасывающее сопло всасывающей системы, обращённой к внутренней стороне резервуара.

Таким образом, этапу введения изоляционной вставки в межпанельное пространство не мешает наличие сопла, проходящего через поверхность изоляционной вставки.

Согласно одному варианту осуществления покрывная часть имеет расход утечки, которая меньше, чем расход откачки всасывающей системы. Другими словами, потери напора через покрывную часть, которые возникают из-за пористости материалов, возможного недостаточного склеивания там, где различные участки покрывной части соединены вместе, и утечка, которая может происходить из отверстия, образованного в покрывной части для вставки всасывающего сопла, ниже, чем потери напора, создаваемые вакуумным насосом и его всасывающим соплом, что позволяет создавать вакуумметрического давление в изоляционной вставке.

Таким образом, вакуумметрического давление позволяет быстро и просто сжимать изоляционную вставку так, что она может быть введена в межпанельное пространство.

Согласно одному варианту осуществления всасывающая система имеет расход откачки от 8 м3/ч до 30 м3/ч, предпочтительно 15 м3/ч.

Согласно одному варианту осуществления на этапе введения изоляционную вставку направляют в межпанельное пространство посредством жёсткой направляющей в форме пластин.

Такая жёсткая направляющая облегчает введение изоляционной вставки в межпанельное пространство.

Согласно одному варианту осуществления способ дополнительно включает в себя этап, на котором разрезают по меньшей мере одну из боковых поверхностей покрывной части после того, как изоляционная вставка была введена в межпанельное пространство. Такое разрезание выполняют, например, в форме резки ножом, и оно обеспечивает более хорошую циркуляцию газа между смежными изоляционными вставками в теплоизолирующем барьере.

Согласно одному варианту осуществления всасывающая система представляет собой вакуумный насос. Согласно одному варианту осуществления всасывающая система представляет собой вакуумный генератор, использующий систему Вентури.

Такая стенка резервуара может образовывать часть берегового сооружения для хранения, например, для хранения LNG, или может быть установлена на прибрежной или морской плавучей конструкции, в частности, на танкере-метановозе или любом судне, использующем сжиженный горючий газ в качестве топлива, плавучей установке для хранения и регазификации (FSRU), плавучей установке для добычи, хранения и отгрузки (FPSO) или т.п.

Согласно одному варианту осуществления изобретение предоставляет судно для транспортировки холодного жидкого продукта, которое содержит двойной корпус и резервуар, содержащий вышеупомянутую герметизирующую стенку, расположенную в двойном корпусе.

Согласно одному варианту осуществления изобретение также предоставляет способ загрузки или разгрузки такого судна, в котором холодный жидкий продукт транспортируют по изолированным трубопроводам из плавучего или берегового сооружения для хранения в резервуар судна или в плавучее или береговое сооружение для хранения из резервуара судна.

Согласно одному варианту осуществления изобретение также предоставляет систему транспортировки холодного жидкого продукта, причём система содержит вышеупомянутое судно, изолированные трубопроводы, расположенные таким образом, чтобы соединять резервуар, установленный в корпусе судна, с плавучим или береговым сооружением для хранения, и насос для нагнетания потока холодного жидкого продукта по изолированным трубопроводам из плавучего или берегового сооружения для хранения в резервуар судна или в плавучее или береговое сооружение для хранения из резервуара судна.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Изобретение будет лучше понято и его дополнительные задачи, подробности, признаки и преимущества станут более очевидными в ходе следующего описания нескольких отдельных вариантов осуществления изобретения, которые представлены исключительно в качестве неограничивающей иллюстрации и со ссылкой на приложенные чертежи.

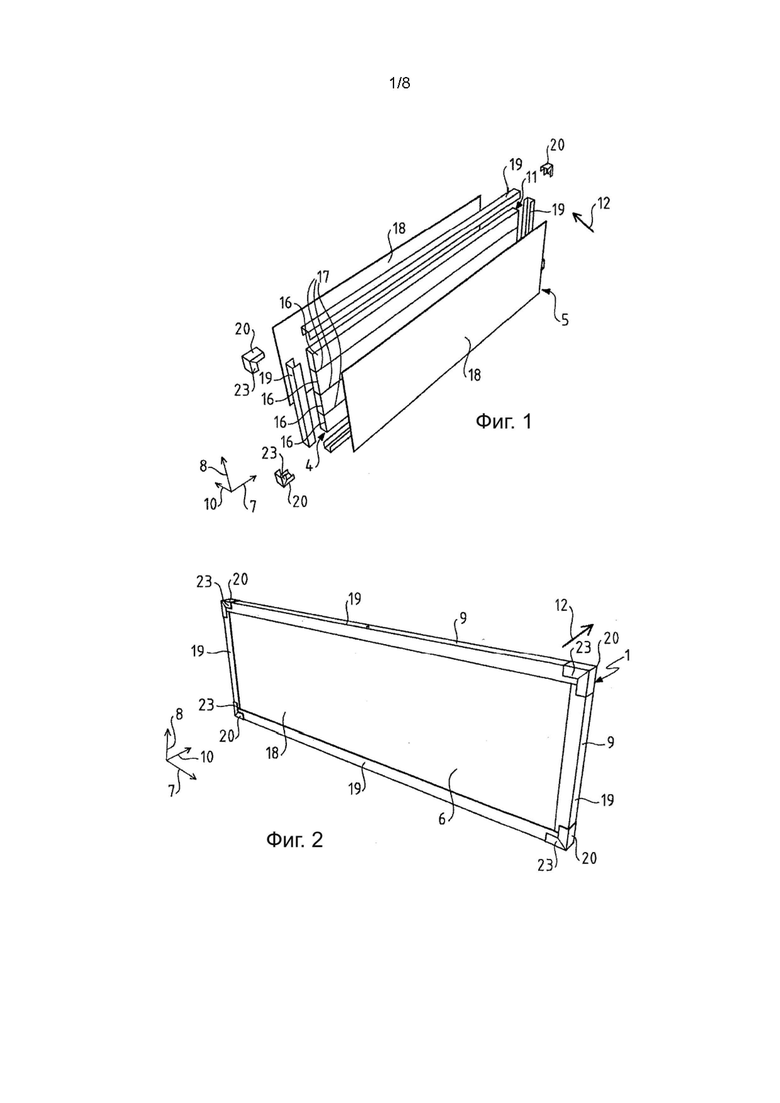

Фиг. 1 представляет разобранный схематический вид в перспективе изоляционной вставки, предназначенной для введения между двумя изоляционными панелями теплоизолирующего барьера герметичного и теплоизоляционного резервуара.

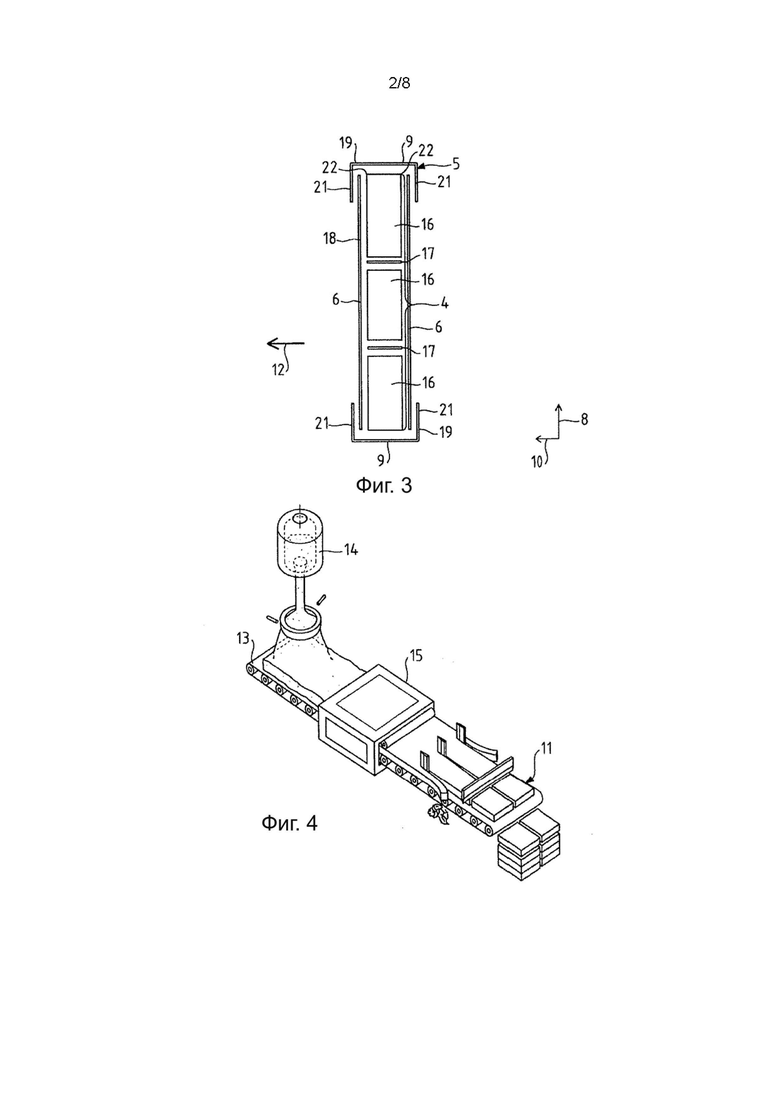

Фиг. 2 представляет схематический вид в перспективе изоляционной вставки на фиг. 1 в собранном состоянии.

Фиг. 3 представляет схематический вид в разрезе изоляционной вставки на фиг. 1.

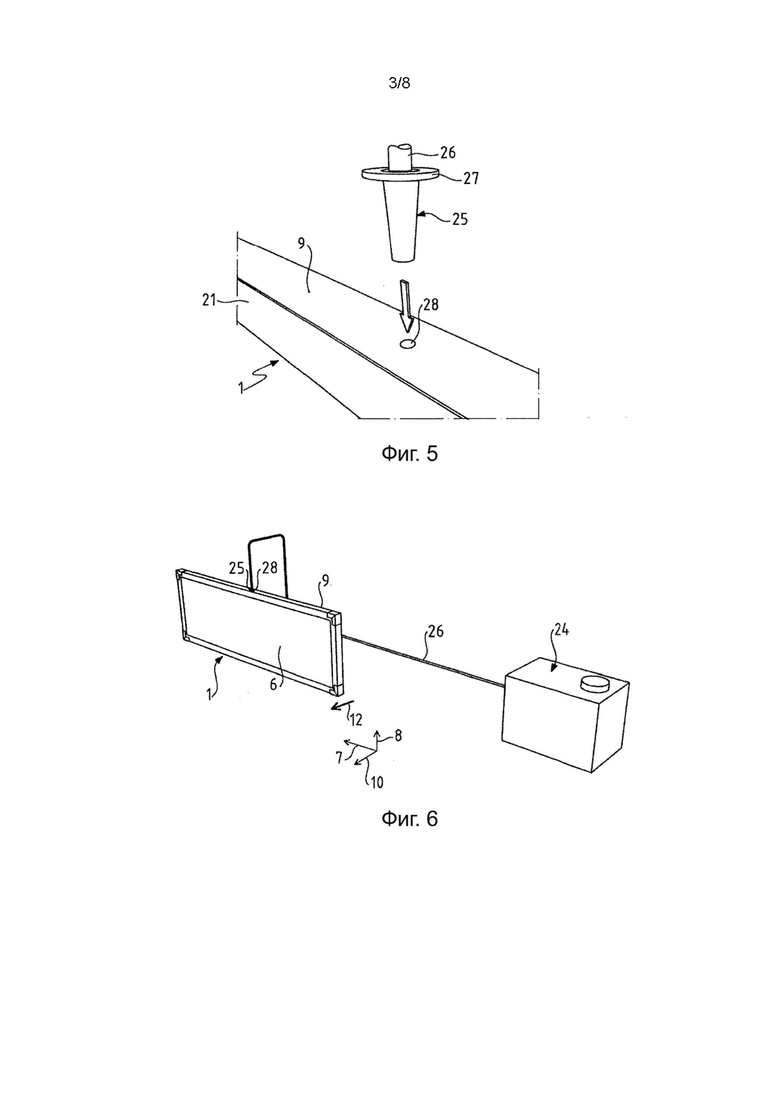

Фиг. 4 представляет схематический вид в перспективе сооружения для изготовления слоистой стекловаты.

Фиг. 5 представляет схематический вид в перспективе сопла вакуумного насоса, когда оно вставляется в изоляционную вставку на фиг. 1.

Фиг. 6 представляет схематический вид в перспективе изоляционной вставки на фиг. 2, связанной с вакуумным насосом, причём на этом виде конец сопла вакуумного насоса вставлен в упомянутую изоляционную вставку.

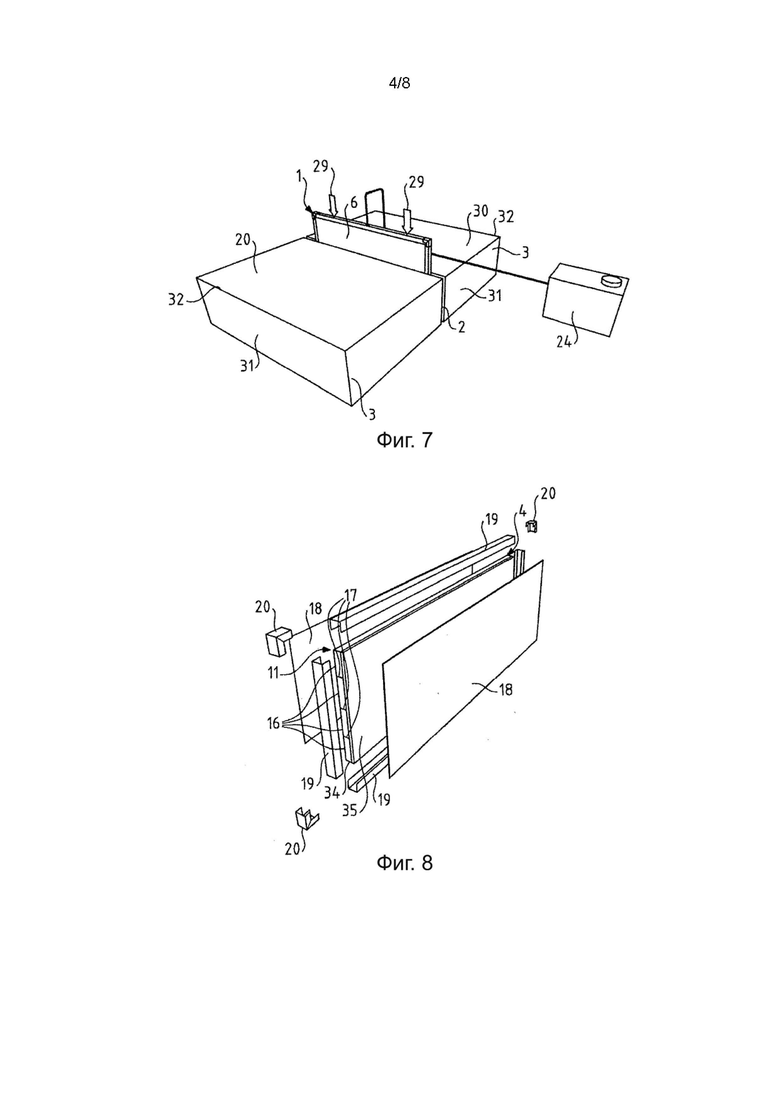

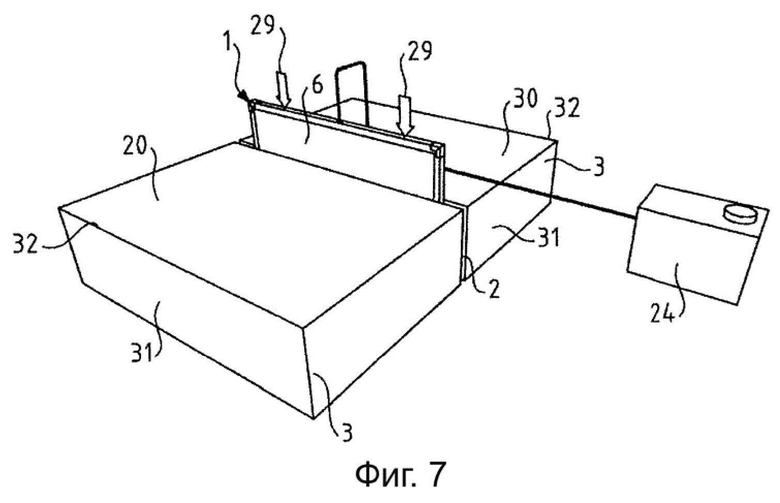

Фиг. 7 представляет схематический вид в перспективе изоляционной вставки на фиг. 5, когда она вводится в межпанельное пространство, разделяющее две смежные панели теплоизолирующего барьера герметичного и теплоизоляционного резервуара.

Фиг. 8 представляет разобранный схематический вид в перспективе изоляционной вставки согласно альтернативному варианту осуществления.

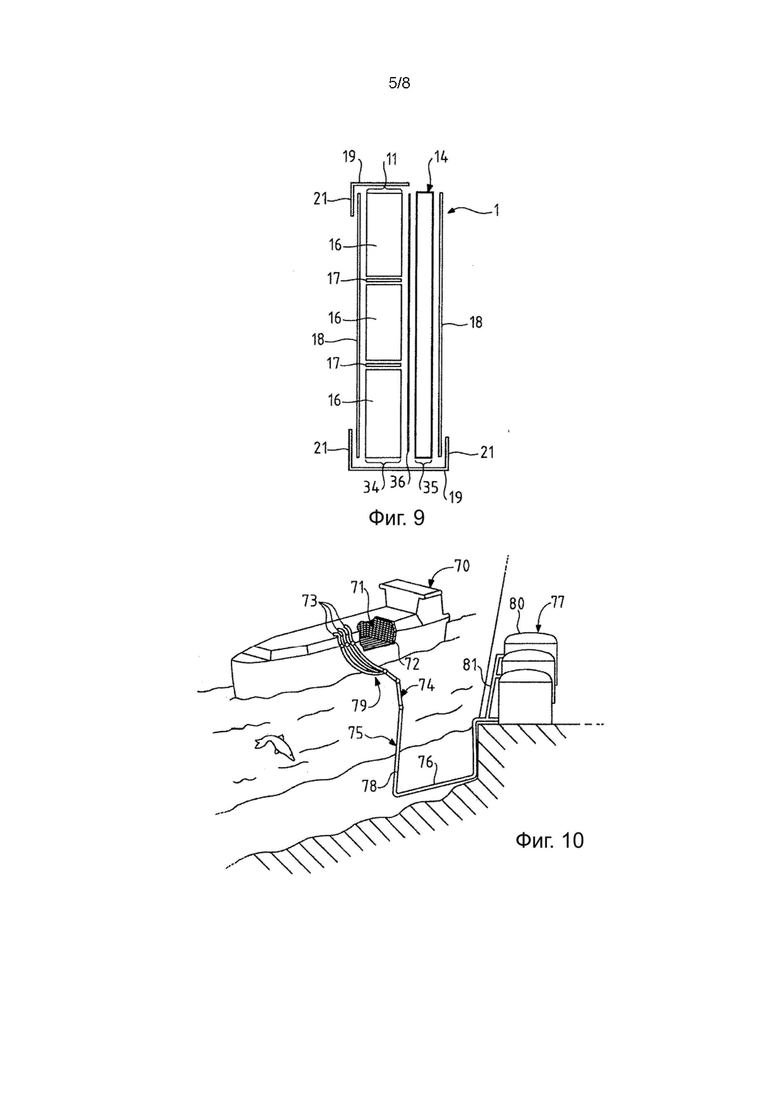

Фиг. 9 представляет вид в разрезе изоляционной вставки согласно другому альтернативному варианту осуществления.

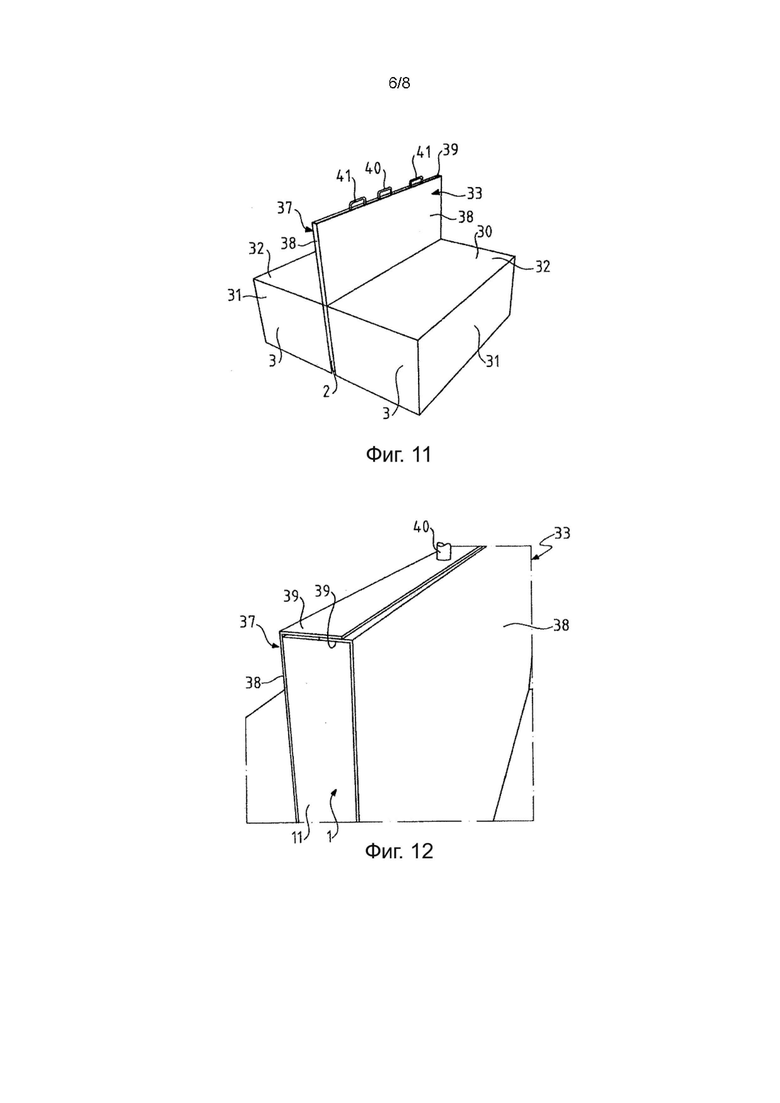

Фиг. 10 представляет схематическое изображение с вырезом резервуара танкера-метановоза и терминала для загрузки/разгрузки этого резервуара.

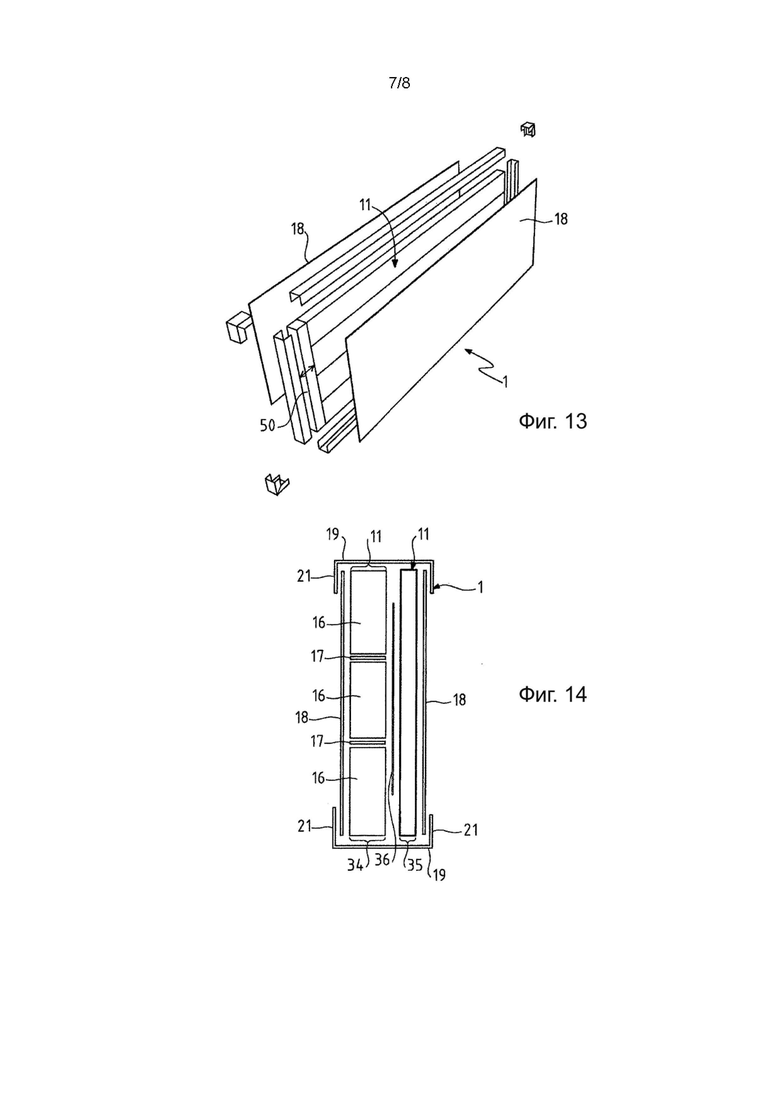

Фиг. 11 представляет схематическое изображение изоляционной вставки во время процесса введения в межпанельное пространство посредством жёсткой направляющей;

Фиг. 12 представляет местный подробный вид на фиг. 11.

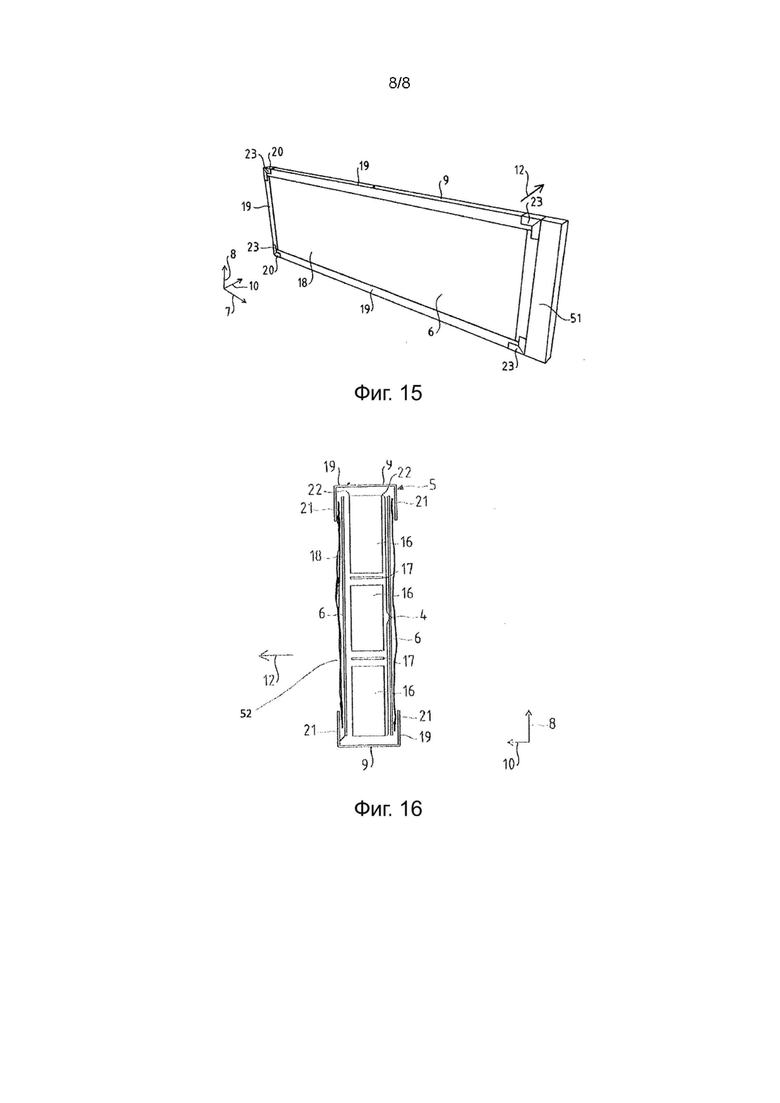

Фиг. 13 представляет покомпонентный вид в перспективе одного варианта выполнения изоляционной вставки, в котором внутренняя часть содержит центральный участок и концевой участок слоистой стекловаты.

Фиг. 14 представляет вид в разрезе изоляционной вставки согласно альтернативному варианту осуществления.

Фиг. 15 представляет схематический вид в перспективе изоляционной вставки, содержащей внутреннюю часть, покрытую покрывной частью, и концевой участок слоистой стекловаты.

Фиг. 16 представляет вид, аналогичный фиг. 3, показывающий другой вариант выполнения покрывной части.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Герметичный и теплоизоляционный резервуар для хранения и транспортировки криогенной текучей среды, например, сжиженного природного газа (LNG), содержит множество стенок резервуара, каждая из которых имеет многослойную структуру.

Такие стенки герметичного и теплоизоляционного резервуара имеют от наружной стороны к внутренней стороне резервуара вспомогательный теплоизолирующий барьер, примыкающий к несущей конструкции, вспомогательную уплотнительную мембрану, примыкающую к вспомогательному теплоизолирующему барьеру, основной теплоизолирующий барьер, примыкающий к вспомогательной уплотнительной мембране, и основную уплотнительную мембрану, предназначенную для нахождения в контакте с сжиженным газом, содержащимся в резервуаре.

Несущая конструкция может, в частности, представлять собой самонесущий металлический лист или, в более общем случае, любой тип жёсткой перегородки, имеющей подходящие механические свойства. Несущая конструкция может, в частности, быть образована корпусом или двойным корпусом судна. Несущая конструкция содержит множество стенок, образующих общую форму резервуара, обычно многогранную форму.

Кроме того, теплоизолирующие барьеры могут быть изготовлены множеством способов из множества материалов. Каждый из таких теплоизолирующих барьеров содержит множество изоляционных панелей в форме параллелепипеда, расположенных рядом друг с другом по регулярной схеме. Изоляционные панели этих теплоизолирующих барьеров совместно образуют плоские опорные поверхности для уплотнительных мембран. Такие изоляционные панели, например, изготовлены из блоков пенополиуретана. Такие изоляционные панели, изготовленные из блоков пенополиуретана, могут дополнительно содержать верхний лист и/или нижний лист, например, изготовленный из фанеры.

В качестве примера такие резервуары описаны в патентных заявках WO 14057221 или FR 2691520.

Расположение изоляционных панелей рядом друг с другом для образования теплоизолирующего барьера приводит к наличию межпанельных пространств между двумя смежными изоляционными панелями 3. Другими словами, межпанельное пространство 2 разделяет обращённые друг к другу боковые поверхности двух смежных изоляционных панелей 3 (см. фиг. 7). Для обеспечения непрерывности изоляции в теплоизолирующем барьере изоляционная вставка 1 вводится в межпанельное пространство 2, разделяющее две обращённые друг к другу боковые поверхности двух смежных изоляционных панелей 3. На фигурах 1-3 проиллюстрирована такая изоляционная вставка 1.

Изоляционная вставка 1 содержит изоляционную внутреннюю часть 4, покрытую покрывной частью 5. Эта изоляционная вставка 1 имеет форму параллелепипеда, соответствующую форме параллелепипеда межпанельного пространства 2 и образующую форму изоляционной вставки 1. Таким образом, эта изоляционная вставка 1 содержит две плоские большие поверхности 6, которые параллельны. Эти две плоские большие поверхности 6 образуют продольное направление 7 изоляционной вставки 1 и поперечное направление 8 изоляционной вставки 1. Краевые поверхности 9, которые протяжены в направлении толщины 10 изоляционной вставки 1, соединяют стороны больших поверхностей 6.

Изоляционная внутренняя часть 4 имеет центральный участок 11, изготовленный из стекловаты. Применяемая стекловата представляет собой слоистую стекловату, что означает, что способ производства приводит к мату из стекловаты, который состоит из множества переслаивающихся параллельных холстов, видимых невооруженным глазом, которые наложены друг на друга в направлении наслаивания 12. Другими словами, волокна преимущественно ориентированы в плоскостях, перпендикулярных направлению наслаивания 12.

Такая слоистая стекловата может быть получена, например, способом изготовления, использующим горизонтальную конвейерную ленту 13, схематически проиллюстрированную на фиг. 4. В таком способе изготовления песок и дроблёное стекло плавят в печи 14, температура которой составляет, например, от 1300 до 1500°C. Затем расплавленные песок и дроблёное стекло преобразуют в волокна путём прядения с использованием быстрого вращения. В эти волокна добавляют связующее и полученное таким образом изделие принимают на горизонтальной конвейерной ленте 13 для прохождения через печь 15 полимеризации, предназначенную для полимеризации связующего. В таком случае волокна по существу параллельны конвейерной ленте 13. Направление наслаивания соответствует вертикальному направлению в производственном инструменте, поскольку наслаивание является результатом действия силы тяжести. Возможны другие способы производства для производства слоистой стекловаты.

В варианте осуществления, проиллюстрированном на фигурах 1-3, стекловата внутренней части 4 имеет плотность 22 или 35 или 40 кг/м3.

В этом варианте осуществления внутренняя часть 4 полностью состоит из её центрального участка 11 стекловаты, уложенной слоями в направлении 12. Внутренняя часть 4 содержит секции 16 стекловаты, разделённые разделителями 17. Такие разделители 17 протяжены перпендикулярно поперечному направлению 8 изоляционной вставки 1. Эти разделители 17 протяжены по всей длине 7 и через всю толщину 10 изоляционной вставки 1. Разделители 17 предпочтительно приклеены к секциям 16 стекловаты, разделённым упомянутыми разделителями 17.

Таким образом, на фиг. 1 проиллюстрирована внутренняя часть 4, содержащая четыре секции 16 стекловаты, разделённые в поперечном направлении 8 изоляционной вставки 1 тремя разделителями 17. Фиг. 1 представляет предпочтительное решение относительно количества разделителей, а именно минимального количества разделителей для того, чтобы не иметь конвекции, когда перепад температур превышает 100°C. На фиг. 3 проиллюстрирован альтернативный вариант осуществления, в котором внутренняя часть 4 содержит три секции 16, разделённые в поперечном направлении 8 изоляционной вставки 1 двумя разделителями 17.

Стекловата расположена во внутренней части 4 таким образом, чтобы иметь направление наслаивания 12, перпендикулярное ширине 8 изоляционной вставки 1. Другими словами, холсты волокон, которые создают стекловату, расположены по существу параллельно поперечному направлению 8 изоляционной вставки 1.

Предпочтительно стекловата расположена во внутренней части 4 с направлением наслаивания 12, параллельным направлению 10 толщины изоляционной вставки 1, что означает, что холсты волокон стекловаты по существу параллельны большим поверхностям 6 изоляционной вставки 1. Другими словами, холсты волокон, которые создают стекловату, расположены по существу параллельно поперечному направлению 8 и продольному направлению 7 изоляционной вставки 1. В альтернативном варианте осуществления, показанном на фиг. 13, изоляционная внутренняя часть содержит по меньшей мере на одном из продольных концов центрального участка 11 концевой участок 50, изготовленный из слоистой стекловаты. Этот концевой участок, изготовленный с использованием того же способа, что и стекловата центрального участка 11, также состоит из наложенных друг на друга холстов волокон, но их направление наслаивания отличается от направления наслаивания стекловаты центрального участка 11: оно параллельно продольному направлению 7 изоляционной вставки 1. Такой концевой участок придаёт изоляционной внутренней части более хорошую продольную сжимаемость так, что несколько изоляционных вставок 1, расположенные встык между двумя изоляционными панелями 3, могут быть установлены точно вплотную друг к другу. Концевой участок 50 может, например, иметь размер 1 см в направлении его направления наслаивания, а именно по длине изоляционной вставки 1. Этот размер может быть уменьшен до 5 мм, когда концевой участок 50 вакуумирован, благодаря сжимаемости, которую его структура придаёт ему в продольном направлении изоляционной вставки 1.

В другом альтернативном варианте осуществления, изображённом на фиг. 15, изоляционная вставка 1 содержит изоляционную внутреннюю часть, состоящую только из центрального участка 11 слоистой стекловаты, подобную той, которая описана в первом варианте осуществления, и покрытого покрывной частью 5, и изоляционная внутренняя часть также содержит по меньшей мере на одном из её продольных концов концевую часть 51, расположенную снаружи покрывной части 5. Эта концевая часть 51 изготовлена из слоистой стекловаты и имеет такие же технические признаки, что и концевой участок 51, описанный выше. Дополнительно стекловата концевой части 50 имеет плотность 20 или 35 или 40 кг/м3.

Как проиллюстрировано на фиг. 1, покрывная часть 5 содержит множество участков покрывной части. Конкретнее, покрывная часть 5 содержит плоские участки 18 покрывной части, прямолинейные участки 19 покрывной части краевой поверхности и угловые участки 20 покрывной части краевой поверхности. Эти участки 18, 19, 20 покрывной части прикреплены к внутренней части 4, например, путём приклеивания.

Плоские участки 18 покрывной части покрывают внутреннюю часть 4 и образуют большие поверхности 6 изоляционной вставки 1. Эти плоские участки 18 покрывной части имеют прямоугольную форму и имеют размеры, по существу одинаковые размерам внутренней части 4 на её больших поверхностях.

Прямолинейные участки 19 покрывной части краевой поверхности содержат центральную секцию прямоугольной формы, покрывающую соответствующую краевую поверхность внутренней части 4. Центральная секция образует соответствующую краевую поверхность 9 изоляционной вставки 1. Прямолинейные участки 19 покрывной части краевой поверхности также содержат на каждой стороне центральной секции загиб 21. Эти загибы 21 протяжены от продольных сторон центрального участка. Эти загибы 21 протяжены параллельно соответственному плоскому участку 18 покрывной части так, чтобы перекрывать краевую кромку упомянутого плоского участка 18 покрывной части. Эти загибы 21 приклеены к упомянутым краевым кромкам плоских участков 18 покрывной части. Другими словами, прямолинейные участки 19 покрывной части краевой поверхности образуют краевую поверхность 9 изоляционной вставки 1 и также перекрывают внутреннюю часть 4 в краевых углах 22, которые соединяют упомянутую краевую поверхность 9 и большие поверхности 6.

Угловые участки 20 покрывной части краевой поверхности перекрывают прямолинейные участки 19 покрывной части краевой поверхности, которые образуют две смежные краевые поверхности 9 изоляционной вставки 1. Другими словами, эти угловые участки 20 покрывной части краевой поверхности перекрывают края внутренней части 4 в стыке, где пересекаются две краевые поверхности 9 изоляционной вставки 1. Таким же образом, что и загибы 21 участков 19 покрывной части краевой поверхности, угловые участки 20 покрывной части краевой поверхности имеют угловые загибы 23, протяжённые параллельно и перекрывающие концы загибов 21 соответствующих участков 19 покрывной части краевой поверхности. Угловые участки 20 покрывной части краевой поверхности приклеены к участкам 19 покрывной части краевой поверхности, которые они перекрывают.

Таким образом, различные участки 18, 19, 20 покрывной части склеены вместе и со стекловатой для образования непрерывной покрывной части 5, полностью охватывающей внутреннюю часть 4. В варианте осуществления, который был не проиллюстрирован, участки 18 и 19, размещённые внизу и вверху, могут быть сделаны как один лист крафт-бумаги. В другом варианте осуществления покрывная часть 5 полностью охватывает внутреннюю часть 4, не будучи приклеенной к нему.

В первом варианте осуществления покрывная часть 5 изготовлена из крафт-бумаги. Такая крафт-бумага предлагает низкий коэффициент трения, таким образом позволяющий изоляционной вставке 1 скользить в межпанельное пространство 2, когда она вводится в упомянутое межпанельное пространство 2. Кроме того, такая крафт-бумага имеет коэффициент теплового сжатия порядка от 5 × 10-6/K до 20 × 10-6/K. Таким образом, такая крафт-бумага имеет коэффициент теплового сжатия, аналогичный коэффициенту теплового сжатия изоляционной внутренней части 4, размещённой в межпанельном пространстве. Таким образом, изоляционная вставка 1 показывает единообразное поведение по отношению к холоду. Конкретно изоляционная внутренняя часть 4 не имеет риска деформации под действием сжатия, связанного с тепловым сжатием покрывной части 5. В частности, отсутствует риск того, что изоляционная внутренняя часть 4 деформируется и примет под действием этого сжатия волнообразную форму, которая образует в межпанельном пространстве 2 пустоты, которые способствуют конвекции и в связи с этим ухудшают изоляционные свойства теплоизолирующего барьера.

Крафт-бумага покрывной части 5 имеет поверхностную плотность выше 60 г/м2 для того, чтобы предотвращать риски разрыва покрывной части 5, когда изоляционная вставка 1 вводится в межпанельное пространство. Дополнительно эта крафт-бумага имеет поверхностную плотность ниже 150 г/м2 так, что покрывная часть 5 сохраняет достаточную гибкость, чтобы позволять изоляционной вставке 1 деформироваться при сжатии, и предпочтительно от 70 до 100 г/м2.

В альтернативном варианте осуществления все или определённые части покрывной части 5, например, плоские участки 18 покрывной части, представляют собой листы композитного материала, состоящего из ткани или мата из минеральных волокон, например, стеклянных и базальтовых волокон, и полимерной матрицы. Если необходимо, другие участки покрывной части 5, например, участки 19, 20 краевой поверхности, могут быть изготовлены из крафт-бумаги с такими же характеристиками, что и бумага, используемая для покрывной части, описанной в первом варианте осуществления. Крафт-бумага, используемая для участков 19, 20 краевой поверхности, может быть клейкой.

Такой композитный материал обладает более хорошей стабильностью размеров, чем крафт-бумага, так как он менее чувствителен к влажности. В дополнение, использование ткани или мата из минеральных волокон в дополнение к полимерной матрице позволяет получать коэффициент теплового сжатия, аналогичный коэффициенту теплового сжатия стекловаты, так, что поведение изоляционной вставки 1 в отношении холода является единообразным. Конкретно, если покрывная часть изготовлен только из полимерного материала, существует риск, что он будет иметь намного большие изменения размеров, чем стекловата, во время изменений температуры, которым подвергается стенка резервуара, особенно когда этот перепад температур может достигать высоких значений свыше 100°C. Теперь возможно выбирать ткань или мат из стекловолокон, который является таким, что различие между его коэффициентом теплового сжатия и коэффициентом теплового сжатия стекловаты меньше 5 × 10-6 K-1. Таким образом, в этом варианте осуществления ткань из минеральных волокон, используемая для образования композитного материала, из которого изготовлены плоские участки 18 покрывной части, может, например, иметь коэффициент теплового сжатия порядка 10-5 K-1 в продольном направлении, тогда как коэффициент теплового сжатия стекловаты центрального участка 11 изоляционной внутренней части составляет от 5 × 10-6 K-1 до 8 × 10-6 K-1 в направлении, в котором он измеряется.

Полимерная матрица может быть включена в композитный лист согласно следующим двум примерам. В первом примере ткань из стеклянных или базальтовых волокон пропитана или покрыта полимерной матрицей, причём последняя выбрана из числа сольватированных клеев, полиуретана, силикона, каучука, эпоксидов или т.п. В качестве предпочтения плотность поверхности композитного листа составляет от 50 до 400 г/м2, а его толщина составляет от 25 до 500 мкм.

Во втором примере ткань из стеклянных или базальтовых волокон покрыта листом полимера, приклеенного, например, с использованием способа точечного приклеивания или приклеивания плавлением. Этот лист полимера может представлять собой пластиковую смолу, выбранную из полиэтилена, полипропилена, полиэтилентерефталата и поливинилхлорида. Плотность полимерной матрицы после сушки составляет, например, от 0,8 до 1,4. Толщина листа полимера может составлять от 25 до 50 мкм, что соответствует поверхностной плотности, например, от 20 до 40 г/м2.

В другом варианте осуществления все или определённые участки покрывной части, например, плоские участки 18 покрывной части, представляют собой листы композитного материала, состоящего из ткани или мата из минеральных волокон, например, стеклянных и базальтовых волокон, приклеенного к листу бумаги.

В другом варианте осуществления, проиллюстрированном на фиг. 16, плоские участки 18 покрывной части представляют собой листы композитного материала, содержащего ткань или мат из минеральных волокон, например, стеклянных и базальтовых волокон, и полимерную матрицу. Эти композитные листы покрыты листом бумаги 52 на их внешней поверхности, а именно поверхности, ориентированной по направлению к изоляционной панели. В этом варианте осуществления лист бумаги 52, покрывающий композитный лист, приклеен к композитному листу, который образует плоский участок 18 покрывной части, и внутренняя поверхность загиба 21 также приклеена к листу бумаги 52.

Относительная непроницаемость для текучей среды достаточна для того, чтобы способ, описанный ниже, мог применяться для введения изоляционной вставки 1 в межпанельное пространство. Композитный лист, который описан, при необходимости покрытый листом полимера или бумаги в дополнение, позволяет получать эту относительную непроницаемость для текучей среды.

В другом альтернативном варианте осуществления плоские участки 18 покрывной части изготовлены из композитного материала, а участки 19, 20 покрывной части краевой поверхности изготовлены из клейкой ленты. Это позволяет ещё больше улучшать стабильность размеров в отношении влажности и непроницаемость покрывной части для текучей среды.

Способ введения изоляционной вставки 1 в межпанельное пространство описан ниже со ссылкой на фигуры 5-7.

Во-первых, предоставляют изоляционную вставку 1, имеющую структуру, которая описана выше со ссылкой на фигуры 1-3. Эта изоляционная вставка 1 имеет форму, которая взаимосоответствует форме межпанельного пространства 2, обычно форму параллелепипеда, которая описана выше.

Этот способ введения применяет всасывающую систему. Такая всасывающая система в остальной части описания и в качестве примера представляет собой вакуумный насос 24, который проиллюстрирован на фигурах 6 и 7. В варианте осуществления, который был не проиллюстрирован, такая всасывающая система представляет собой вакуумный генератор, использующий систему Вентури. Такой вакуумный насос 24 соединяют с всасывающим соплом 25 с помощью откачивающего шланга 26. Это всасывающее сопло 25 имеет фланец 27 плоской круглой формы. Всасывающее сопло 25 имеет форму усечённого конуса так, что оно имеет конец, противоположный откачивающему шлангу 26, который способен прокалывать покрывную часть 5. Таким образом, всасывающее сопло 25 и, конкретнее, его прокалывающий конец вставляют в изоляционную вставку 1, прокалывая покрывную часть 5. Это прокалывание покрывной части 5 создаёт всасывающее отверстие 28 в изоляционной вставке 1.

Всасывающее сопло 25 вставляют в изоляционную вставку 1 через покрывную часть 5 на краевой поверхности 9, которая предназначена быть обращённой к внутренней стороне герметичного и теплоизоляционного резервуара.

Предпочтительно всасывающее сопло 25 вставляют в изоляционную вставку 1 на краевой поверхности 9, перпендикулярной направлению наслаивания 12 стекловаты центрального участка 11.

Кроме того, всасывающее сопло 25 вставляют в изоляционную вставку 1 до тех пор, пока фланец 27 не придёт в контакт с покрывной частью 5.

Как только всасывающее сопло 25 было вставлено в изоляционную вставку 1 и правильно расположено, то есть как только фланец 27 придёт в контакт с покрывной частью 5, вакуумный насос 24 приводят в действие для того, чтобы создавать вакуумметрическое вакуумное давление в изоляционной вставке 1.

Предпочтительно покрывная часть 5 имеет достаточную непроницаемость для текучей среды для этого независимо от пористости материалов, из которых он может быть изготовлен, таких как, например, крафт-бумага или композитный материал, состоящий из ткани или мата из минеральных волокон и полимерной матрицы, и клеевых соединений между различными участками 18, 19, 20 покрывной части. Благодаря этой относительной непроницаемости для текучей среды расход откачки вакуумного насоса 24 достаточен для создания вакуумметрического давления в покрывной части 5. Дополнительно прижатие фланца 27 к покрывной части 5 ограничивает расход утечки из покрывной части 5 в отверстии 28, через которое проходит всасывающее сопло 25. Таким образом, покрывная часть 5 имеет расход утечки, которая ниже расхода откачки вакуумного насоса 24, так, что всасывание, создаваемое вакуумным насосом 24, создаёт вакуумметрическое давление в изоляционной вставке 1. Другими словами, потери напора покрывной части, которые возникают из-за пористости материалов, возможного недостаточного склеивания в стыках между участками 18, 19, 20 покрывной части и любой утечки, которая может возникать в отверстии 28, сделанном в покрывной части для вставки всасывающего сопла 25, ниже потерь напора, создаваемых вакуумным насосом 25 и его всасывающим соплом 24, что тем самым позволяет создавать вакуумметрическое давление в изоляционной вставке 1.

Всасывание, создаваемое вакуумным насосом 24, имеет расход всасывания от 8 до 30 м3/ч. В качестве предпочтения расход откачки составляет 15 м3/ч и такой расход откачки вакуумного насоса 24 позволяет создавать вакуумметрическое давление в изоляционной вставке 1 без риска повреждения покрывной части 5 из крафт-бумаги вследствие слишком большой скорости потока всасывания.

Предпочтительно вакуумный насос 24 содержит фильтр для фильтрации любых волокон стекловаты и пыли из центрального участка 11, которые могут втягиваться вакуумным насосом 24.

Кроме того, всасывание, создаваемое вакуумным насосом, предпочтительно облегчается путём вставки всасывающего сопла 25 на поверхности, расположенной на краевой поверхности 9 изоляционной вставки 1, параллельной направлению наслаивания 12 стекловаты центрального участка 11. Конкретно вставка всасывающего сопла 25 через такую поверхность, расположенную на краевой поверхности 9 изоляционной вставки 1, обеспечивает всасывание без потери напора, связанной с наслаиванием различных холстов волокон, которые образуют стекловату центрального участка 11.

Кроме того, расположение, при котором стекловата центрального участка 11 имеет направление наслаивания 12, параллельное направлению 10 толщины изоляционной вставки 1, позволяет легче сжимать изоляционную вставку 1 с помощью вакуумметрического давления в упомянутом направлении 10 толщины. В предпочтительном варианте осуществления продольное сжатие изоляционной вставки 1 также облегчается за счёт концевого участка или участков 50 стекловаты, уложенных слоями в продольном направлении изоляционной вставки 1.

Наличие разделителей 17 во внутренней части 4 делает изоляционную вставку 1 более жёсткой так, что сжатие упомянутой изоляционной вставки 1 становится равномерным.

Вакуумметрическое давление в изоляционной вставке 1 вызывает сжатие стекловаты и в связи с этим изоляционной вставки 1. Это сжатие стекловаты 1 обеспечивает уменьшение толщины изоляционной вставки 1. Обычно изоляционная вставка 1 имеет такие размеры, чтобы иметь в естественном состоянии, т.е. без сжатия, толщину, которая больше или равна ширине межпанельного пространства 2, а в сжатом состоянии толщину, которая меньше упомянутой ширины межпанельного пространства 2. Например, в контексте межпанельного пространства 2 между 33 мм и 27 мм изоляционная вставка 1 имеет такие размеры, чтобы иметь первоначальную толщину, то есть толщину в естественном состоянии, 35 мм, а в сжатом состоянии - толщину 25 мм.

Изоляционную вставку 1 в этом случае вводят в межпанельное пространство 2 между двумя смежными изоляционными панелями 3 теплоизолирующего барьера. Как проиллюстрировано на фиг. 7 стрелками 29, изоляционную вставку 1 вводят в межпанельное пространство 2 с её большими поверхностями 6, параллельными боковым поверхностям смежных изоляционных панелей 3, ограничивающим межпанельное пространство 2. Во время этой вставки всасывающее сопло 25 удерживают в изоляционной вставке 1, и вакуумный насос 27 непрерывно создаёт вакуумметрическое давление в упомянутой изоляционной вставке 1 для того, чтобы удерживать изоляционную вставку 1 в её сжатом состоянии. Удержание изоляционной вставки 1 в её сжатом состоянии облегчает её введение в межпанельное пространство 2, поскольку изоляционная вставка 1 в этом случае имеет толщину, которая меньше ширины межпанельного пространства 2.

Изоляционную вставку 1 вводят в межпанельное пространство 2 таким образом, что краевая поверхность 9, через которую проходит всасывающее сопло 25, обращена по направлению внутрь резервуара, что таким образом облегчает обслуживание узла, образованного изоляционной вставкой 1 и всасывающим соплом 25. Дополнительно изоляционную вставку 1 предпочтительно вводят в межпанельное пространство 1 с направлением наслоения 12, параллельным ширине межпанельного пространства 2. Кроме того, разделители 17 предпочтительно располагают в изоляционной вставке 1 таким образом, чтобы они были параллельны опорной поверхности 30, образованной изоляционными панелями 3. На фиг. 7 такие изоляционные панели 3 содержат блок из пенополиуретана 31, покрытого листом фанеры 32, образующим опорную поверхность 30. Такое расположение разделителей 17 ограничивает конвекцию через стекловату центрального участка 11 в стенке резервуара.

Как только изоляционная вставка 1 была правильно расположена в межпанельном пространстве 2, всасывающее сопло 25 удаляют из изоляционной вставки 1. С этого момента внутренняя часть покрывной части 5 находится в сообщении с внешней окружающей средой через отверстие 28. Это сообщение позволяет стекловате, так как в изоляционной вставке 1 больше не поддерживают вакуумметрическое давление, расширяться при отсутствии сжимающего ограничения. Расширение стекловаты увеличивает толщину изоляционной вставки 1 так, что изоляционная вставка 1 полностью заполняет межпанельное пространство 2, таким образом обеспечивая хорошую непрерывность изоляции теплоизолирующего барьера.

В варианте осуществления, проиллюстрированном на фигурах 11 и 12, жёсткая направляющая система может быть использована в качестве направляющего инструмента при введении изоляционной вставки 1 в межпанельное пространство 2.

Такая направляющая система содержит первую жёсткую пластину 33 и вторую жёсткую пластину 37. Каждая из этих двух жёстких пластин 33, 37 имеет L-образное поперечное сечение, причём L образовано прямоугольной большой поверхностью 38 и загибом 39, протяжённым перпендикулярно большой поверхности 38.

Большая поверхность 38 демонстрирует размеры, аналогичные размерам плоских больших поверхностей 6 изоляционной вставки 1.

Внутренняя поверхность загиба 39 первой пластины 33 имеет ручку 40. Эта ручка расположена более или менее по центру в продольном направлении упомянутого загиба 39.

Загиб 39 второй пластины 37 имеет вырез, способный принимать ручку 40, когда две пластины 33, 37 собраны как на фиг. 11. На внутренней поверхности загиба 39 второй пластины 37 имеется две ручки 41. Эти ручки 41 расположены на каждой стороне выреза, способного вмещать ручку 40 первой пластины 33.

Для того, чтобы вводить изоляционную вставку 1 в межпанельное пространство 2 с использованием жёстких пластин 33, 37, изоляционную вставку 1 вводят между двумя жёсткими пластинами 33, 37. Конкретнее, большие поверхности 6 изоляционной вставки 1 размещают и сжимают между большими поверхностями 38 жёстких пластин 33, 37. Загибы 39 жёстких пластин накладывают друг на друга в направлении толщины стенки резервуара, как проиллюстрировано на фиг. 12. Это наложение стало возможным благодаря размещению ручки 40 в вырезе, обеспеченном для этой цели в загибе 39 второй жёсткой пластины 37.

Жёсткие пластины 33, 37, между которыми изоляционная вставка 1 удерживается в её сжатом состоянии, могут таким образом быть введены в межпанельное пространство 2 с изоляционной вставкой 1. Как только изоляционная вставка 1 была вставлена в межпанельное пространство 2, жёсткие пластины могут быть извлечены с использованием ручек 40, 41, таким образом высвобождая изоляционную вставку 1 из её сжатого состояния и позволяя ей расширяться для занятия межпанельного пространства 2.

На фиг. 8 продемонстрирован альтернативный вариант осуществления изоляционной вставки 1. В этом первом альтернативном варианте элементы, которые идентичны или выполняют ту же функцию, что и элементы, которые описаны выше со ссылкой на фигуры 1-3, имеют те же ссылочные позиции.

Этот первый альтернативный вариант отличается от изоляционной вставки 1, проиллюстрированной на фигурах 1-3, тем, что центральный участок 11 изоляционной внутренней части 4 содержит два изоляционных слоя, наложенных друг на друга в направлении толщины изоляционной вставки 1.

Первый изоляционный слой 34 имеет структуру, аналогичную структуре внутренней части, описанной выше со ссылкой на фигуры 1-3, а именно структуру, содержащую секции 16 центрального участка 11 слоистой стекловаты, которые разделены разделителями 17, изготовленными из крафт-бумаги. Упомянутые секции 16 слоистой стекловаты имеет направление наслаивания стекловаты, параллельное опорной поверхности 30, образованной изоляционными панелями 3, предпочтительно параллельное ширине межпанельного пространства 2, а именно параллельное направлению 10 толщины изоляционной вставки 1.

Второй изоляционный слой 35 содержит один слой слоистой стекловаты. Направление наслаивания слоистой стекловаты, которая образует этот второй слой 35, параллельно опорной поверхности 30, образованной изоляционными панелями 3, и предпочтительно параллельно направлению 10 толщины изоляционной вставки 1.

Первый изоляционный слой 34 и второй изоляционный слой 35 разделены разделительным слоем 36. Этот разделительный слой 36 изготовлен, например, из стеклоткани или крафт-бумаги. Для улучшения сжимаемости изоляционной вставки 1 в её продольном и поперечном направлениях этот разделительный слой 36 предпочтительно укорочен в этих двух размерах, как частично изображено на фиг. 14.

Первый изоляционный слой 34 имеет слоистую стекловату с плотностью, превышающей плотность многослойной стекловаты второго изоляционного слоя 35. Например, слоистая стекловата первого изоляционного слоя 34 имеет плотность от 35 до 40 кг/м3, а слоистая стекловата второго изоляционного слоя 35 имеет плотность 22 кг/м3.

На фиг. 9 изображён второй альтернативный вариант осуществления изоляционной вставки 1. В этом втором альтернативном варианте элементы, которые идентичны или выполняют ту же функцию, что и элементы, которые описаны выше со ссылкой на фигуры 1-3, имеют те же ссылочные позиции.

Этот второй альтернативный вариант отличается от первого альтернативного варианта, проиллюстрированного на фиг. 8, тем, что покрывная часть 5 не полностью покрывает изоляционную внутреннюю часть 4. Конкретно на этой фиг. 9 второй изоляционный слой 35 не покрыт на краевой поверхности 9 изоляционной вставки 1. Другими словами, один из прямолинейных участков 19 покрывной части краевой поверхности покрывает только первый изоляционный слой 34 и имеет только один загиб 21, причём упомянутый загиб 21 приклеен к плоскому участку 18 покрывной части, который покрывает первый изоляционный слой 34.

Изоляционная вставка 1 согласно альтернативным вариантам, проиллюстрированным на фигурах 8 и 9, проявляет хорошую способность к сжатию и расширению благодаря второму изоляционному слою 35, но сохраняет достаточную жёсткость, чтобы позволять ей равномерно деформироваться и ограничивать конвекцию через слоистую стекловату, благодаря её первому изоляционному слою 34. Таким образом, такая изоляционная вставка 1 может быть легко деформирована путём сжатия для облегчения её введения в межпанельное пространство 2, при этом одновременно полностью заполняя упомянутое межпанельное пространство 2, когда сжатие больше не поддерживается, и тем самым предотвращая конвекцию в теплоизолирующем барьере. Это сжатие может быть достигнуто посредством использования всасывающей системы, такой как вакуумный насос 24, в случае изоляционной вставки 1, подобной той, что показана на фиг. 8, в которой покрывная часть 5 полностью покрывает изоляционную внутреннюю часть 4, таким образом предлагая достаточную непроницаемость для текучей среды для сжатия под действием вакуумметрического давления. С другой стороны, это сжатие может быть достигнуто без всасывающей системы в случае изоляционной вставки, которая изображена на фиг. 9, в которой покрывная часть 5 не полностью покрывает изоляционную внутреннюю часть 4.

Вышеописанная технология для создания герметичного и теплоизоляционного резервуара может быть использована в различных типах резервуара для того, чтобы, например, образовывать вспомогательный изолирующий барьер и/или основной изолирующий барьер резервуара LNG в береговом сооружении или на плавучей конструкции, такой как танкер-метановоз или т.п.

Со ссылкой на фиг. 10 на виде с вырезом танкера-метановоза 70 показан герметичный и изолированный резервуар 71 призматической общей формы, установленный в двойном корпусе 72 судна. Стенка резервуара 71 содержит основной уплотнительный барьер, предназначенный для нахождения в контакте с LNG, содержащимся в резервуаре, вспомогательный уплотнительный барьер, расположенный между основным уплотнительным барьером и двойным корпусом 72 судна, и два изолирующих барьера, расположенных соответственно между основным уплотнительным барьером и вспомогательным уплотнительным барьером и между вспомогательным уплотнительным барьером и двойным корпусом 72.

Известным самим по себе образом погрузочно-разгрузочные трубопроводы 73, расположенные на верхней палубе судна, могут быть соединены посредством подходящих соединителей с морским или портовым терминалом для транспортировки груза LNG из резервуара 71 или в резервуар 71.

На фиг. 10 изображён пример морского терминала, содержащего погрузочно-разгрузочную станцию 75, подводный трубопровод 76 и береговое сооружение 77. Погрузочно-разгрузочная станция 75 представляет собой стационарную морскую установку, содержащую подвижную стрелу 74 и башню 78, поддерживающую подвижную стрелу 74. Подвижная стрела 74 удерживает связку изолированных гибких шлангов 79, которые могут быть соединены с погрузочно-разгрузочными трубопроводами 73. Ориентируемая подвижная стрела 74 может быть адаптирована ко всем размерам танкера-метановоза. Соединительная труба, не изображена, проходит внутри башни 78. Погрузочно-разгрузочная станция 75 позволяет загружать и разгружать танкер-метановоз 70 из берегового сооружения 77 или в береговое сооружение 77. Последнее содержит резервуары 80 для хранения сжиженного газа и соединительные трубы 81, соединённые подводным трубопроводом 76 с погрузочно-разгрузочной станцией 75. Подводный трубопровод 76 позволяет транспортировать сжиженный газ между погрузочно-разгрузочной станцией 75 и береговым сооружением 77 на большое расстояние, например, 5 км, что позволяет удерживать танкер-метановоз 70 на большом расстоянии от берега во время погрузочно-разгрузочных операций.

Для того, чтобы создавать давление, необходимое для транспортировки сжиженного газа, используются насосы на борту судна 70 и/или насосы, которыми оборудовано береговое сооружение 77, и/или насосы, которыми оборудована погрузочно-разгрузочная станция 75.

Несмотря на то, что изобретение было описано в связи с несколькими отдельными вариантами осуществления, совершенно очевидно, что оно никоим образом не ограничено ими и что оно содержит все технические эквиваленты описанных средств и их комбинации при условии, что они находятся в пределах объёма охраны изобретения, который определён формулой изобретения.

Использование глаголов «содержать» или «включать в себя» и их сопряжённых форм не исключает наличия элементов или этапов, отличных от тех, которые перечислены в пункте формулы изобретения.

В формуле изобретения любая ссылочная позиция в круглых скобках не должна интерпретироваться как ограничение пункта формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, ИМЕЮЩИЙ МЕЖПАНЕЛЬНЫЕ ИЗОЛЯЦИОННЫЕ ВСТАВКИ | 2019 |

|

RU2788882C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, ВКЛЮЧАЮЩИЙ В СЕБЯ МЕЖПАНЕЛЬНЫЕ ИЗОЛЯЦИОННЫЕ ЗАГЛУШКИ | 2019 |

|

RU2771636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНКИ ГЕРМЕТИЧНОГО И ТЕПЛОИЗОЛЯЦИОННОГО РЕЗЕРВУАРА, СОДЕРЖАЩЕЙ МЕЖПАНЕЛЬНЫЕ ИЗОЛЯЦИОННЫЕ ЗАГЛУШКИ | 2019 |

|

RU2762035C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2019 |

|

RU2805227C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2020 |

|

RU2812076C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2020 |

|

RU2818608C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР С ИЗОЛЯЦИОННЫМИ АНТИКОНВЕКТИВНЫМИ УПЛОТНЕНИЯМИ | 2020 |

|

RU2817467C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР ДЛЯ ПЛАВУЧЕЙ КОНСТРУКЦИИ | 2020 |

|

RU2818122C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР С АНТИКОНВЕКЦИОННЫМИ ИЗОЛЯЦИОННЫМИ УПЛОТНЕНИЯМИ | 2020 |

|

RU2812078C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2020 |

|

RU2811637C1 |

Группа изобретений относится к способу изготовления стенки герметичного и теплоизоляционного резервуара. Способ включает создание теплоизолирующего барьера, который содержит две изоляционные панели (3), ограничивающие межпанельное пространство (2). Барьер содержит изоляционную вставку (1), содержащую покрывную часть, полностью покрывающую изоляционную внутреннюю часть. Далее вставляют всасывающее сопло всасывающей системы (24) в изоляционную вставку (1) через отверстие в покрывной части. Создают вакуумметрическое давление в изоляционной вставке (1) так, чтобы уменьшать толщину упомянутой изоляционной вставки (1) посредством вакуумметрического давления. Далее вводят изоляционную вставку (1) в межпанельное пространство (2) при поддержании всасывания всасывающей системы (24). Далее удаляют всасывающее сопло из изоляционной вставки (1). Техническим результатом является создание стенки резервуара, в которой исключается образование пустоты в межпанельном пространстве во время использования резервуара. 24 з.п. ф-лы, 16 ил.

1. Способ изготовления стенки резервуара, включающий в себя этапы, на которых

предоставляют теплоизолирующий барьер стенки герметичного и теплоизоляционного резервуара, причём упомянутый теплоизолирующий барьер содержит множество изоляционных панелей (3), расположенных рядом друг с другом по регулярной схеме, при этом обращённые друг к другу боковые поверхности двух смежных изоляционных панелей (3) ограничивают межпанельное пространство (2), разделяющее упомянутые две смежные изоляционные панели (3),

предоставляют изоляционную вставку (1) в форме параллелепипеда, содержащую изоляционную внутреннюю часть (4), причём упомянутая изоляционная вставка (4) содержит покрывную часть (5), полностью покрывающую изоляционную внутреннюю часть (4),

вставляют всасывающее сопло (25) всасывающей системы (24) в изоляционную вставку (1) через отверстие (28) в покрывной части (5),

создают вакуумметрическое давление в изоляционной вставке (1) так, чтобы уменьшать толщину упомянутой изоляционной вставки (1) посредством вакуумметрического давления,

вводят изоляционную вставку (1) в межпанельное пространство (2) при поддержании всасывания всасывающей системы (24) для того, чтобы поддерживать вакуумметрическое давление во время этапа введения упомянутой изоляционной вставки (1) в межпанельное пространство (2),

когда изоляционная вставка (1) была введена в межпанельное пространство (2), удаляют всасывающее сопло (25) из изоляционной вставки (1) так, что внутреннее пространство покрывной части (5) оказывается в сообщении с давлением окружающей среды через отверстие (28) в покрывной части (5).

2. Способ по п. 1, в котором уменьшение толщины изоляционной вставки (1) является таким, что изоляционная вставка (1) имеет толщину, которая меньше ширины межпанельного пространства (2).

3. Способ по любому одному из пп. 1 и 2, в котором всасывающее сопло (25) всасывающей системы (24) выполнено с возможностью прокалывания покрывной части (5) изоляционной вставки (1), причём этап вставки всасывающего сопла (25) в изоляционную вставку (1) включает в себя этап, на котором прокалывают покрывную часть (5) с использованием упомянутого всасывающего сопла (25) всасывающей системы (24).

4. Способ по любому одному из пп. 1-3, в котором всасывающее сопло (25) содержит фланец (27), причём этап вставки всасывающего сопла (25) всасывающей системы (24) в изоляционную вставку (1) включает в себя этап, на котором приводят фланец (27) в упор с покрывной частью (5).

5. Способ по любому одному из пп. 1-4, в котором изоляционная внутренняя часть (4) изоляционной вставки (1) содержит по меньшей мере центральный участок слоистой стекловаты (11), причём упомянутый центральный участок слоистой стекловаты содержит множество холстов волокон, наложенных друг на друга в направлении наслаивания (12), и всасывающее сопло (25) вставляют в изоляционную вставку (1) на краевой поверхности (9) изоляционной вставки (1).

6. Способ по п. 5, в котором изоляционная внутренняя часть (4) содержит разделители (17), расположенные параллельно направлению наслаивания (12) центрального участка (11), причём изоляционную вставку (1) вводят в межпанельное пространство (2) таким образом, чтобы располагать упомянутые разделители (17) параллельно опорной поверхности (30), образованной теплоизолирующим барьером.

7. Способ по любому одному из пп. 5 и 6, в котором продольное направление изоляционной внутренней части проходит в продольном направлении межпанельного пространства и упомянутая изоляционная внутренняя часть содержит по меньшей мере на одном из продольных концов центрального участка (11) по меньшей мере концевой участок, содержащий слоистую стекловату (50), причём упомянутый концевой участок содержит холсты волокон, наложенные друг на друга в направлении наслаивания, параллельном продольному направлению (7) изоляционной вставки.