Изобретение относится к никелевому сплаву с высокой стойкостью к водородному охрупчиванию и очень хорошими механическими свойствами.

Упрочняемые старением никелевые сплавы на протяжении длительного времени используются в нефтегазовой промышленности в тех случаях, когда требуются повышенные показатели прочности. В этой сфере применения необходима хорошая коррозионная стойкость, в частности, в атмосфере, содержащей H2S и Cl, в сочетании с хорошими механическими свойствами. Предел текучести, ударная вязкость образца с надрезом и прочность являются дополнительными важными критериями при выборе материала. Примеры из уровня техники приведены в таблице 1.

Для применения в данной области пригоден в числе прочего материал Alloy 718, имеющий следующий химический состав (в масс.%): 18,5% хрома, < 0,1% углерода, 18% железа, 0,9% титана, 0,6% алюминия, 3% молибдена, 5% ниобия + тантал, остальное – никель и обусловленные плавкой примеси. Возрастающие требования к данному материалу делают необходимой разработку нового никелевого сплава с улучшенными свойствами.

Сплав Alloy 718 представляет собой материал, который выбирается для случаев применения, при которых требуются наивысшие показатели механической прочности. При этом температура во время применения не превышает около 200°С. Материал обладает хорошими антикоррозионными свойствами против водородного охрупчивания и коррозионного растрескивания, а также высокой механической прочностью. Вследствие репрезентативности использования материала Alloy 718, данный сплав считается основой для совершенствования или новой разработки.

Таблица 1. Примеры из уровня техники

K-500*

(API Standard 6ACRA *NACE MR 0175).

Сплав Alloy 718 является деформируемым и упрочняемым старением никельхромовым сплавом, разработанным Х. Эйзельштейном и запатентованным в 1962 году, патент № US 3,046,108. Alloy 718 обладает хорошим сочетанием высоких прочностных свойств с хорошей пластичностью в широком температурном диапазоне. Материал был разработан для авиационной промышленности, и несколько лет спустя был внедрён в нефтегазовую промышленность благодаря сочетанию хорошей коррозионной стойкости и хороших механических свойств.

В US 3,160,500 раскрыт хромоникелевый сплав с упрочнённой матрицей, который впоследствии привёл к созданию сплава Alloy 625, обладающего сочетанием хороших механических свойств в широком температурном диапазоне и высокой стойкостью к разрушению и напряжению при повышенной температуре. Благодаря своему привлекательному сочетанию прочности и коррозионной стойкости этот материал нашёл широкое применение. Высокие показатели содержания хрома и молибдена обеспечивают хорошую коррозионную стойкость и прочность, а железо и ниобий придают дополнительную прочность. Добавки алюминия и титана служат преимущественно металлургическим целям и для улучшения свариваемости поддерживаются на низком уровне. Сплав имеет следующий состав: 21,44 – 21,68% Cr, 0,02 – 0,03% C, 0,11 – 0,12% Mn, 0,04 – 0,11% Si, 8,83 – 9,1% Mo, до 5,32% W, 4,19 – 4,35% Nb, 0,16 – 0,23% Al, 0,13 – 0,20% Ti, 1,92 – 6,89% Fe, до 0,02% Mg, остальное – Ni.

В DE 10 2015 016 729 А1 описан способ получения сплава на основе никеля, при этом

- изготавливают электрод в вакуумной индукционной печи,

- для снижения напряжений и перестаривания электрод подвергают термообработке в печи в температурном диапазоне от 400 до 1250°С в течение 10-336 часов,

- на воздухе или в печи, в зависимости от размеров, в частности, диаметра, электрод охлаждают до температуры в диапазоне от комнатной до менее 1250°С, в частности, до менее 900°С,

- затем охлаждённый электрод переплавляют посредством вакуумно-дугового переплава при скорости переплава от 3,0 до 10,0 кг/мин с получением слитка вакуумно-дугового переплава,

- полученный слиток вакуумно-дугового переплава подвергают термообработке в печи в температурном диапазоне от 400 до 1250°С в течение 10 – 336 часов,

- в зависимости от размера, в частности, от диаметра, полученный слиток вакуумного-дугового переплава охлаждают на воздухе или в печи до температуры в диапазоне от комнатной до менее 1250°С, в частности, до менее 900°С,

- этот слиток вакуумно-дугового переплава снова переплавляют при скорости переплава от 3,0 до 10 кг/мин,

- переплавленный слиток вакуумно-дугового переплава подвергают термообработке в температурном режиме от 400 до 1250°С в течение 10 – 336 часов,

- затем слиток вакуумно-дугового переплава посредством горячей и/или холодной деформации доводят до желаемых размера и формы продукта.

Сплав на основе никеля может иметь следующий состав:

не более 0,25% С, не более 0,15% S, 17-32% Сr, 45-72% Ni, не более 1% Mn, не более 1% Si, не более 3,25% Ti, не более 5,5% Nb, не более 5% Cu, не более 25% Fe, не более 0,03% Р, не более 3,15% Al, не более 0,6% V, не более 0,12% Zr, не более 28% Со, не более 0,02% В, и обусловленные производством примеси.

На основе Alloy 625 и Alloy 718 был разработан сплав Alloy 625 плюс. Alloy 625 плюс представляет собой сплав высокой прочности как альтернатива по отношению к Alloy 625, с подобной коррозионной стойкостью, обеспеченной повышенным содержанием титана.

Назначение упрочняемого старением сплава, называемого Alloy 925, очень сходно с назначением Alloy 718. Они служат для изготовления штанг и труб для нефтяных источников, конструкционных деталей для газовых источников, клапанов, утяжелённых бурильных труб, соединительных компонентов и пакеров. Alloy 925 используется в том случае, когда требования к прочности несколько ниже, чем для Alloy 718.

Niccoros Alloy K-500 (NO5500) является никель-медным сплавом, который может упрочняться старением через образование гамма’ фазы. Он используется в оффшорной промышленности, не обременённой сильно сероводородом. Коррозионная стойкость в средах из кислого газа и показатели механической прочности ниже по сравнению со сплавами Alloy 718 и Alloy 925.

Alloy 725 обладает высокой механической прочностью, схожей с Alloy 718, и коррозионной стойкостью, сходной с Alloy 625.

Содержание и присутствие фаз упрочнения старением оказывают заметное и непосредственное влияние на стойкость к водородному охрупчиванию. Согласно литературе, материалы не содержание фаз выделений и, следовательно, не являющиеся упрочняемыми старением, имеют заметно лучшую стойкость к водородному охрупчиванию по сравнению с упрочняемыми старением материалами, содержащими фазы выделений.

В основу изобретения положена задача создания сплава на основе Alloy 718, который наряду с улучшенной стойкостью к кислому газу и водородному охрупчиванию обладал бы также более высоким пределом текучести и более высокой прочностью, при этом предпочтительна более низкая доля фаз дельта и гамма’’ и более высокая доля фазы гамма’.

Также в основу изобретения положена задача создания способа получения основанного на Alloy 718 сплава, посредством которого может быть достигнут более высокий предел текучести и более высокая прочность, при этом обеспечиваются низкая доля фаз дельта и гамма’ и более высокая доля фазы гамма’.

Первая задача решается посредством никелевого сплава, имеющего состав (в масс.%):

Ni: 50 – 55%

C: 17 – 21%

Mo: >0 – 9%

W: 0 – 9%

Nb: 1 – 5,7%

Ta: >0 – 4,7%

T: >0 – 3,0%

Al: 0,4 – 4,0%

Co: не более 3,0%

Mn: не более 0,35%

Si: не более 0,35%

Cu: не более 0,23%

С: 0,001 – 0,045%

S: не более 0,01%

Р: 0,001 – 0,02%

В: 0,001 – 0,01%,

остальное Fe и обычные обусловленные производством примеси,

при этом удовлетворяются следующие отношения:

Nb + Ta: 1 – 5,7% … (1)

Al + Ti: > 1,2 – 5% … (2)

Mo + W: 3 – 9% … (3),

где: Nb, Ta, Al и Ti выражают концентрацию соответствующих элементов в масс.%.

Предпочтительные варианты развития никелевого сплава согласно изобретению приведены в соответствующих зависимых пунктах формулах изобретения.

Вторая задача решается, с одной стороны, способом получения порошка из сплава на основе никеля, в котором

- сплав выплавляют в вакуумно-индукционной печи,

- расплав выдерживают в течение от 5 мин до 2 ч для гомогенизации,

- в закрытой распылительной установке с подведённым газом создаётся точка росы от -10°С до 120°С,

- расплав нагнетается через форсунку в газовый поток при скорости газового потока от 2 до 150 м3/мин,

- отвержденные частицы порошка собирают в герметично закрытой ёмкости, при этом

- размер частиц составляет от 5 до 250 мкм,

- частицы порошка имеют сферическую форму,

- порошок содержит газовые включения при площади пор от 0,0 до 4% (поры >1 мкм) от общей поверхности оцениваемых объектов,

- кажущаяся плотность порошка составляет от 2 до плотности сплава, составляющей около 8 г/см3,

- упаковывание порошка осуществляют герметично в атмосфере защитного газа с содержанием аргона.

С другой стороны, вторая задача решается также за счёт способа получения никелевого сплава следующего состава (в масс.%):

Ni: 50 – 55%

Cr: 17 – 21%

Mo: >0 – 9%

W: 0 – 9%

Nb: 1 – 5,7%

Ta: >0 – 4,7%

Ti: >0 – 3,0%

Al: 0,4 – 4,0%

Co: не более 3,0%

Mn: не более 0,35%

Si: не более 0,35%

Cu: не более 0,23%

С: 0,001 – 0,045%

S: не более 0,01%

Р: 0,001 – 0,02%

В: 0,001 – 0,01%,

остальное: Fe и обычные обусловленные производством примеси,

при этом удовлетворяются следующие отношения:

Nb + Ta: 1 – 5,7% … (1)

Al + Ti: > 1,2 – 5% … (2)

Mo + W: 3 – 9% … (3),

где Nb, Ta, Al и Ti выражают концентрацию соответствующих элементов в масс.%, в котором сплав выплавляют в вакуумной индукционной (VIM) печи и отливают в слитки, указанные слитки вакуумной индукционной плавки подвергают отжигу для снятия напряжений в температурном диапазоне от 500 до 1250°С в течение времени до 110 часов, затем осуществляют обработку слитков путём электрошлакового переплава (ESR) и/или вакуумно-дугового переплава (VAR), переплавленные слитки подвергают гомогенизирующему отжигу в температурном диапазоне 500 – 2500°С в течение времени до 150 ч, затем отожженные слитки подвергают горячей и/или холодной деформации для получения полуфабриката, причём при необходимости осуществляют по меньшей мере один промежуточный отжиг в температурном диапазоне 900 – 1150°С в течение времени от 0,1 до 60 ч с последующим охлаждением на воздухе, в подвижной атмосфере отжига, инертном газе, воде, полимере или масле.

В качестве альтернативы задача также решается посредством способа получения никелевого сплава следующего состава (в масс.%):

Ni: 50 – 55%

Cr: 17 – 21%

Mo: >0 – 9%

W: 0 – 9%

Nb: 1 – 5,7%

Ta: >0 – 4,7%

Ti: 0,1 – 3,0%

Al: 0,4 – 4,0%

Co: не более 3,0%

Mn: не более 0,35%

Si: не более 0,35%

Cu: не более 0,23%

С: 0,001 – 0,045%

S: не более 0,01%

Р: 0,001 – 0,02%

В: 0,001 – 0,01%,

остальное: Fe и обычные обусловленные производством примеси,

при этом удовлетворяются следующие отношения:

Nb + Ta: 1 – 5,7% … (1)

Al + Ti: >1,2 – 5% … (2)

Mo + W: 3 – 9% … (3),

где: Nb, Ta, Al и Ti выражают концентрацию соответствующих элементов в масс.%, в котором сплав выплавляют открыто и затем обрабатывают в установке вакуумно-кислородного обезуглероживания (VOD) или в установке аргонно-кислородного обезуглероживания (AOD) и отливают в слитки, эти слитки при необходимости подвергают отжигу для снятия напряжений в температурном диапазоне от 500 до 1250°С в течение времени до 110 ч, затем осуществляют по меньшей мере однократный, в частности двукратный, вакуумно-дуговой переплав, переплавленные слитки подвергают гомогенизированному отжигу в температурном диапазоне от 500 до 1250°С в течение времени до 150 ч, затем отожженные слитки подвергают горячей и холодной деформации с получением полуфабриката, затем осуществляют по меньшей мере один отжиг на твердый раствор в температурном диапазоне от 900 до 1150°С в течение времени 0,1 – 60 ч с последующим охлаждением на воздухе, в подвижной атмосфере отжига, инертном газе, воде, полимере или масле.

Предпочтительные варианты развития данных способов согласно изобретению приведены в соответствующих зависимых пунктах формулы изобретения на способ.

Посредством альтернативных плавильных процессов могут достигаться следующие комбинации:

VIM / (ESR или VAR) / при необходимости (ESR или VAR)

EF (электрическая печь) / (VOD или AOD) / VAR/VAR.

Сплав согласно изобретению может применяться предпочтительно для следующих видов продукции:

- пруток,

- проволока,

- полоса,

- лист,

- продольно сваренная труба,

- бесшовная труба,

- порошок.

Полуфабрикаты/конструкционные детали находят своё применение предпочтительно в нефтегазовой и химической отраслях промышленности.

Было проанализировано присутствие каких-либо фаз выделения и проведены исследования для лучшего понимания взаимодействия между атомом водорода и кристаллической структурой, когда атом водорода занимает разные положения в элементарной ячейке. Произведён расчёт предпочтительных мест для улавливания водорода по границам фаз или в материале матрицы с учётом энергии энтальпии водорода при занятости этого места. Основываясь на этих результатах, проводились множественные испытания на растяжение для исследования соотношений связей между атомами металлов вблизи границ фаз.

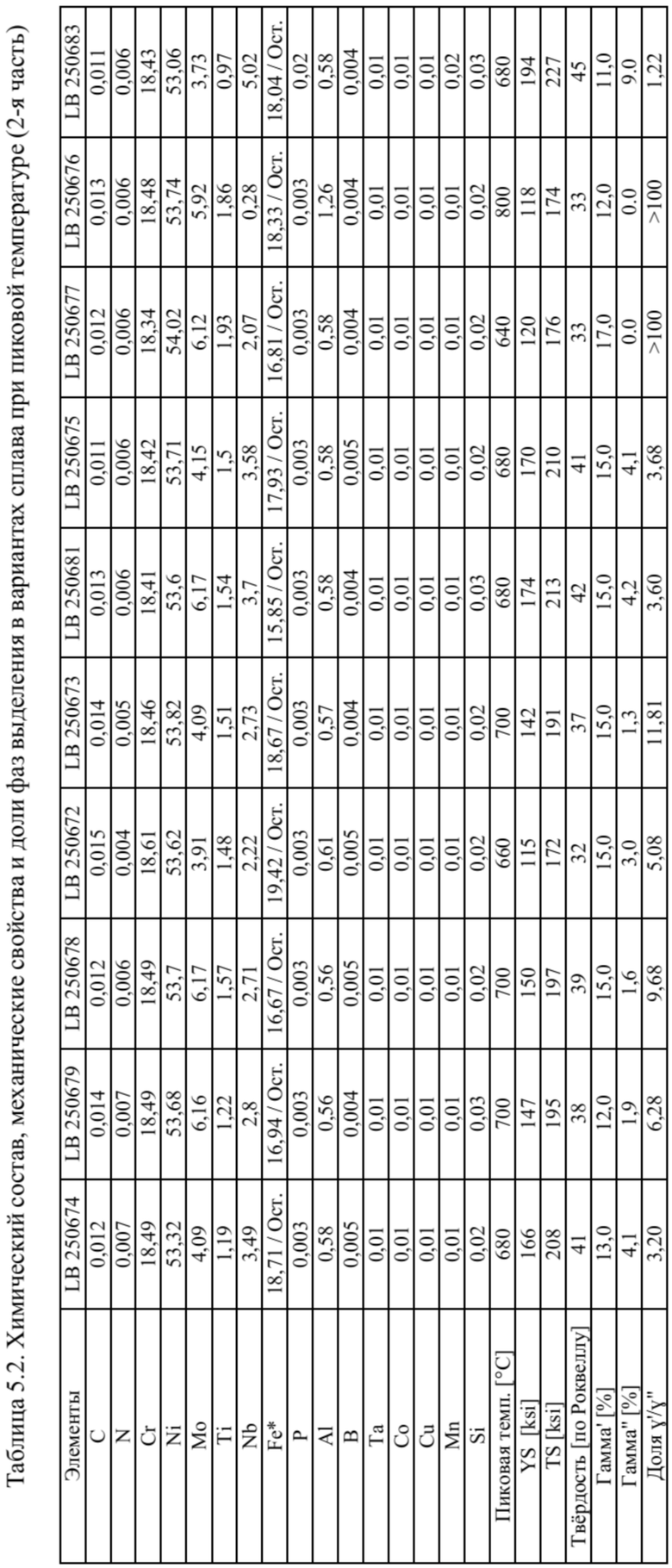

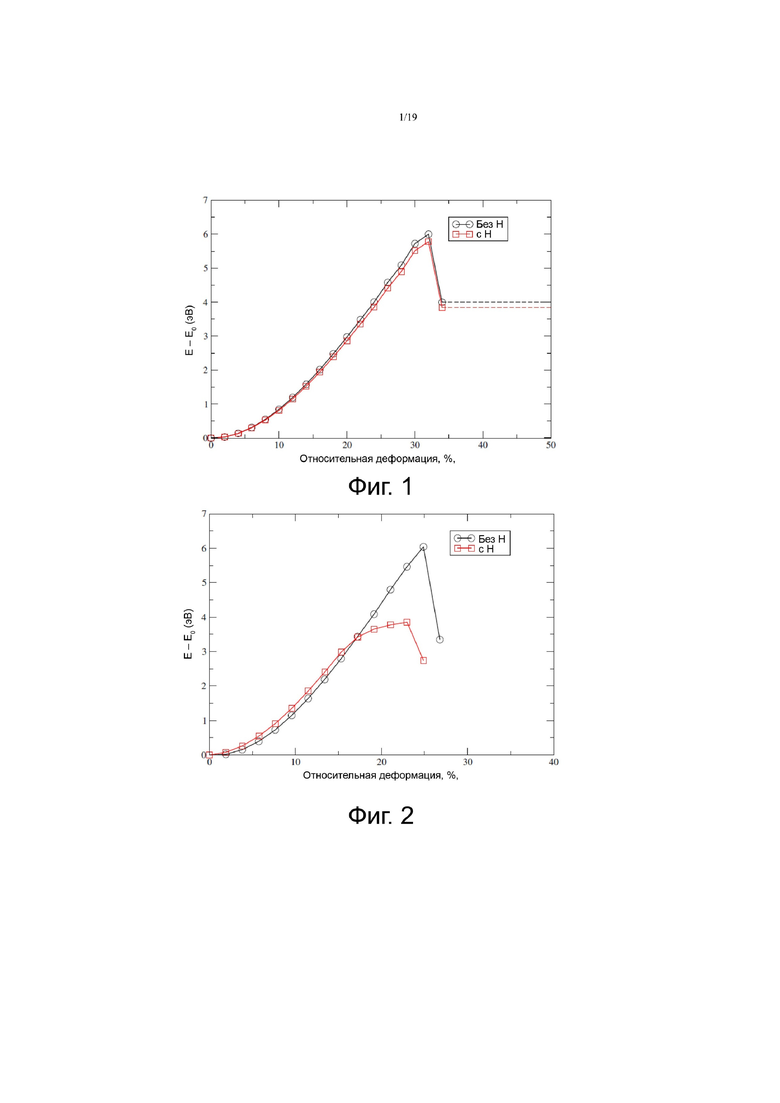

Согласно настоящему изобретению присутствие атома водорода в наиболее устойчивом положении на границе фаз гамма/гамма’ не оказывает никакого влияния на предел прочности при растяжении по сравнению с системой без присутствия атомов водорода (фиг. 1). В противоположность этому, в том случае, когда атом водорода занимает наиболее устойчивое положение на границе фаз гамма/гамма’’, происходит существенное перемещение атома и система демонстрирует меньший предел прочности при растяжении по сравнению с системой без атома водорода (фиг. 2), что указывает на то, что может произойти водородное охрупчивание. Фаза дельта, которая не присутствует в представительных количествах в сплаве Alloy 718 для применения в нефтегазовой сфере, не оказывает существенного влияния на механические свойства (фиг. 3).

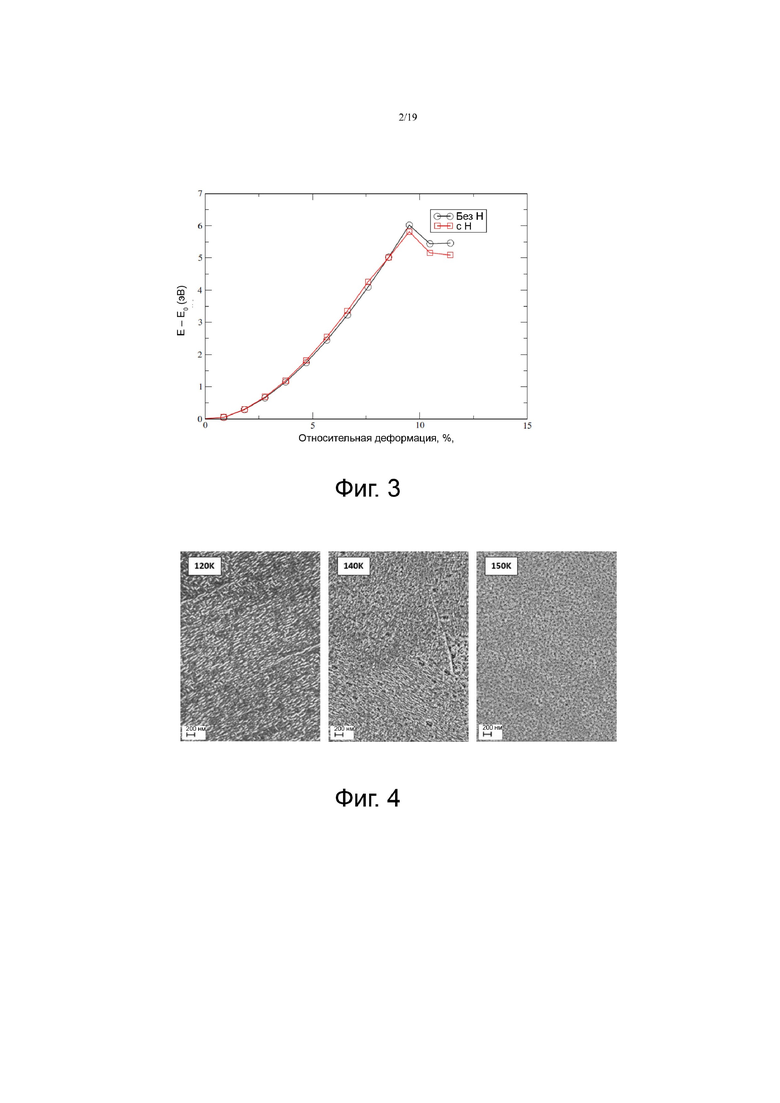

Alloy 718 выпускается в трёх разных вариантах, отвечающих разным требованиям к пределу текучести. Вариант 120К обладает минимальным пределом текучести, составляющим 120 тысяч фунтов на квадратный дюйм (ksi), обеспечиваемым упрочнением старением при температуре от 774 до 802°С. Вариант 140К имеет минимальный предел текучести, составляющий 140 ksi, обеспечиваемый упрочнением старением при температуре 760 – 802°С. 150К – это вариант, производимый при двухстадийном упрочнении старением при первой температуре от 700 до 750°С и второй температуре от 600 до 659°С, который обладает минимально требуемым пределом текучести 150 ksi.

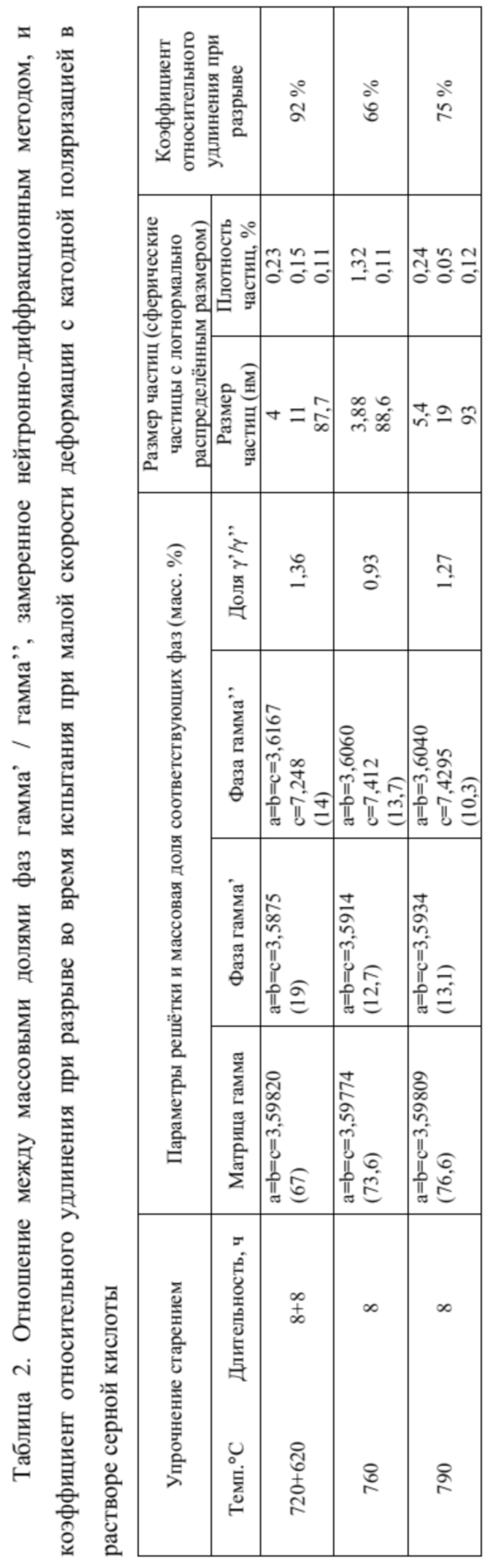

Разные способы термообработки способны создавать разную микроструктуру (фиг. 4), которую исследовали для сравнения с поведением по отношению к водородному охрупчиванию. Фаза гамма’ выделяется в виде точечных частиц, в то время как фаза гамма’’ имеет игольчатую форму.

Меньшее соотношение между массовыми долями фаз гамма’ / гамма’’ создаёт наиболее неблагоприятное поведение по отношению к водородному охрупчиванию, в то время как более высокое соотношение между массовыми долями фаз гамма’ / гамма’’ обеспечивает лучшую стойкость к водородному охрупчиванию. Эта информация приведена в таблице 2.

Стойкость к водородному охрупчиванию проверяли с помощью тестов на постепенное нагружение при катодной поляризации в соответствии с публикацией NACE (Национальная Ассоциация инженеров-коррозионистов) 3948, 2014 г. Образцы испытывались в инертной среде (деионизированная вода, продувка азотом при 40°С) и в агрессивной среде (0,5 М раствор серной кислоты при 40°С с подведением тока плотностью 5 мА/см2 для достижения катодной поляризации) и определяли отношение относительного удлинения при разрыве между агрессивной и инертной средами. Более высокое отношение относительного удлинения при разрыве могло служить объяснением того, почему стойкость к водородному охрупчиванию также была выше.

Размер частиц выделений гамма’ и гамма’’ также может влиять на механические и антикоррозионные свойства никелевых сплавов.

Типичными условиями, вызывающими появление водородного охрупчивания, являются контакты материала с атомарным или молекулярным водородом в сочетании с напряжениями материала.

Добавление легирующих элементов в никелевый сплав Alloy 718, широко используемый в нефтегазовой промышленности, имеет следующие причины.

Железо эффективно для снижения стоимости металла, но вследствие ухудшения свойств материала не следует чрезмерно использовать его для легирования.

Хром используется для повышения прочности при комнатной температуре и одновременно для обеспечения общей коррозионной стойкости. В сочетании с углеродом хром образует карбиды, повышающие прочность при высоких температурах.

В целом следует заметить, что стойкость к точечной коррозии в хлорсодержащих средах возрастает с увеличением содержания молибдена. С увеличением содержания молибдена также улучшается стойкость к коррозии под напряжением при высоких температурах. При необходимости молибден может быть заменен вольфрамом.

Аустенитная матрица из гамма фазы является упрочненной старением в результате интерметаллических выделений гамма’, упорядоченной гранецентрированной кубической фазы из Ni3(Al/Ti), и гамма’’ – тетрагональной фазы Ni3Nb, поэтому алюминий, титан и ниобий используют в качестве легирующих добавок. При необходимости ниобий может быть заменен танталом. Вследствие стоимости металла предпочтительно используется ниобий. Увеличение количества алюминия и титана должно приводить к большему количеству гамма’, а снижение количества ниобия ограничивает образование гамма’’.

Дельта фаза является равновесной фазой дисперсионно твердеющей гамма’’ фазы (Ni3Nb) и согласно возможно применимой спецификации может присутствовать в микроструктуре только в очень небольших количествах, поскольку она отрицательно влияет на механические и антикоррозионные свойства. Образование дельта фазы предотвращается осуществлением отжига на твердый раствор при температуре свыше температуры сольвуса дельта фазы.

В восстановительных атмосферах водород способен проникать в материал, что может привести к водородному охрупчиванию. Присутствие атомов водорода в кристаллической структуре материала ведёт к ослаблению связей между атомами. Это вызывает потерю прочности при растяжении и может приводить к отказу материала при механическом нагружении.

Никелевый сплав согласно изобретению при достаточно высоких содержаниях титана, алюминия, молибдена и ниобия и в сочетании с определённой термообработкой характеризуется превосходной стойкостью к водородному охрупчиванию, а также одновременно:

• хорошей прочностью

• хорошей стойкостью к коррозионному растрескиванию и точечной коррозии

• хорошей фазовой стабильностью

• хорошей способностью к обработке.

Содержание никеля составляет от 50 до 55%, при этом могут задаваться следующие предпочтительные диапазоны:

- 51 – 55%

- 52 – 55%

- 53 – 55%.

Меньшие содержания никеля могут замещаться кобальтом, но вследствие стоимости металла предпочтительно используется никель.

Кобальт содержится в сплаве в количестве не более 3%. Предпочтительными содержаниями могут служить:

- 0,01 – 1%

- 0,01 – не более 0,8%

- 0,01 – не более 0,6%

- 0,01 – не более 0,4%.

Диапазон содержания элемента хром составляет от 17 до 21%, при этом предпочтительно могут задаваться следующие диапазоны:

- 17 – 20%

- 17 – 19%

- 18 – 19%.

Содержание молибдена составляет от >0 до 9%, причём в данном случае в зависимости от сферы применения сплава предпочтительные содержания молибдена могут составлять:

- 0,01 – 8,5%

- 0,1 – 8,0%

- 3 – 8%

- 3 – 7%

- > 3,3 – 9%

- 3,75 – 9%.

При необходимости элемент молибден может заменяться, по меньшей мере частично, вольфрамом при условии, что вольфрам не используется в качестве самостоятельного элемента в указанных пределах. Комбинации из Mo + W также возможны, но в зависимости от области применения. В этом случае вольфрам может использоваться при содержании от 0 до 9%. Предпочтительно вольфрам может использоваться в сплаве при содержании в следующих диапазонах:

- >0 – 9%

- 0,001 – 9%

- 0,01 – 9%

- 0,1 – 9%

- 1 – 9%

- 1 – 8

- 3 – 7%

- 3 – 8%

- >3,3 – 9%.

Содержание ниобия составляет от 1 до 5,7%, при этом в зависимости от сферы применения предпочтительные содержания элемента могут задаваться в следующих пределах:

- 2 – 4,5%

- 2 – 4%

- 2 – 3,5%.

Содержание титана составляет от >0 до 3,0%. Предпочтительно содержание титана в сплаве может быть задано в следующих диапазонах:

- 0,5 – 3,0%

- 1,0 – 3,0%

- 1,0 – 2,0%

- >1,15 – 3%

- 1,18 – 3%.

То же самое справедливо для элемента алюминий, который может содержаться в сплаве в количестве от 0,4 до 4,0%. В качестве альтернативы возможны также следующие диапазоны:

- 0,6 – 4,0%

- 0,6 – 1,5%

- 0,8 – 4%

- 0,9 – 4,0%

- 1,0 – 4,0%

- 1,0 – 3,3%

- 1,5 – 3,0%.

Элемент марганец присутствует в сплаве в количестве не более 0,35%.

Элемент кремний присутствует в сплаве в количестве не более 0,35%.

Медь содержится в сплаве в количестве не более 0,23%.

Углерод содержится в сплаве в количестве не более 0,045%. Предпочтительно содержание углерода в сплаве может задаваться в следующих диапазонах:

- 0,001 – не более 0,035%

- 0,001 – не более 0,025%

- 0,001 – не более 0,015%.

Максимальное содержание серы в сплаве допустимо в количестве 0,01%.

Кроме того, в сплаве содержится фосфор в количестве от 0,001 до 0,02%. Другое предпочтительное содержание составляет 0,001 – 0,015%.

Содержание бора составляет от 0,001 до 0,01%, при этом в качестве альтернативы допустимо также содержание в следующих диапазонах:

- 0,003 – 0,01%

- 0,005 – 0,01%

Остальное – железо и обусловленные производством примеси.

Необходимо соблюдать следующее отношение между ниобием и танталом для того, чтобы обеспечивалось достаточное, но ограниченное содержание выделений гамма’’ фазы:

Nb + Ta = 1 – 5,7%,

где Nb и Ta выражают концентрацию соответствующих элементов в масс.%.

Предпочтительные диапазоны содержания могут быть заданы:

Nb + Ta = <4,75%

Nb + Ta = 1 – 4,75%

Nb + Ta = 1 – 5,0%

Nb + Ta = 2 – 4%

Nb + Ta = 2 – 3,5%

Nd + Ta = 1,6 – 4%

Nb + Ta = 1 – 4%.

Кроме того, необходимо соблюдать следующее отношение с тем, чтобы обеспечивалась достаточная стабильность гамма’ фазы:

Al + Ti = >1,2 – 5%,

где Al и Ti выражают концентрацию соответствующих элементов в масс.%.

Могут задаваться следующие предпочтительные диапазоны:

Al + Ti = 1,5 – 5%

Al + Ti = 1,8 – 5%

Al + Ti = 1,8 – 3,5%

Al + Ti = >1,95%

Al + Ti = >1,95 – 5%.

Может иметь место отношение Mo + W = 3 – 9%. При необходимости и в этом случае может быть применено ограничение:

Mo +W = >3,3%

Mo + W = >3,3 – 9%.

Если предусмотрено образование эта фазы, то должно быть соблюдено следующее отношение:

Тi / Al >2 или

Al / Ti >2,

где Al и Ti выражают концентрацию соответствующих элементов в масс.%.

Сплав согласно изобретению предпочтительно выплавляют и отливают в вакуумно-индукционной печи (VIM) с последующим электрошлаковым переплавом (ESR) или вакуумно-дуговым переплавом (VAR). При необходимости сплав повторно подвергают электрошлаковому переплаву (ESR) или вакуумно-дуговому переплаву (VAR).

В качестве возможного варианта сплав согласно изобретению выплавляют открыто с последующей обработкой вакуумно-кислородным обезуглероживанием (VOD) или аргоно-кислородным обезуглероживанием (AOD) с последующим двукратным проведением вакуумно-дугового переплава (VAR).

Изготовленные слитки из сплава подвергают термообработке при необходимости при температуре от 500 до 1250°С в течение продолжительности отжига до 150 ч, после чего подвергают горячей и/или холодной деформации с получением желаемого полуфабриката, такого как в виде сортовых заготовок, прутков, проволоки, листов, полос и фольг, при необходимости с проведением промежуточного отжига при температуре от 800 до 1270°С в течение от 0,05 ч до 100 ч. При необходимости поверхность материала в промежутках и/или в конце (в том числе неоднократно) может подвергаться абродированию химически и/или механически (например, обдиркой, обточкой, шлифованием) в целях очистки. Затем, при необходимости, проводится отжиг на твердый раствор в температурном диапазоне от 970 до 1150°С в течение от 0,1 ч до 60 ч, при необходимости в атмосфере защитного газа, например, аргона или водорода, с последующим охлаждением на воздухе, при необходимости, в подвижной атмосфере отжига, в инертном газе, в воде, в полимере или в масле.

После этого, при необходимости, проводится отжиг на упрочнение старением в температурном диапазоне от 600 до 900°С в течение от 0,1 ч до 60 ч, при необходимости в две стадии с дополнительным отжигом на упрочнение старением при 550 – 900°С в течение от 0,1 ч до 60 ч.

Отжиг на упрочнение старением проводится в температурном диапазоне от 600 до 900°С в течение от 0,1 ч до 60 ч, причём могут быть применены следующие оптимальные диапазоны:

- 600 – 800°С в течение от 0,1 ч до 60 ч

- 600 – 750°С в течение от 0,1 ч до 60 ч

- 700 – 900°С в течение от 0,1 ч до 60 ч

- 750 – 900°С в течение 0,1 ч до 60 ч.

При необходимости, указанный отжиг на упрочнение старением проводится при двухстадийном упрочнении старением, при этом последующий отжиг на упрочнение старением проводится при 550 – 900°С в течение 0,1 ч – 60 ч, при этом могут быть заданы следующие оптимальные диапазоны:

- 1-ая стадия упрочнения старением в температурном диапазоне от 600 до 800°С в течение от 0,1 ч до 60 ч, 2-ая стадия упрочнения старением в температурном диапазоне от 550 до 750°С в течение от 0,1 ч до 60 ч;

- 1-ая стадия упрочнения старением в температурном диапазоне от 600 до 800°С в течение от 0,1 ч до 60 ч, 2-ая стадия упрочнения старением в температурном диапазоне от 800 до 900°С в течение от 0,1 ч до 60 ч;

- 1-ая стадия упрочнения старением в температурном диапазоне от 750 до 900°С в течение от 0,1 ч до 60 ч, 2-ая стадия упрочнения старением в температурном диапазоне от 550 до 750°С в течение от 0,1 ч до 60 ч;

- 1-ая стадия упрочнения старением в температурном диапазоне от 750 до 900°С в течение от 0,1 до 60 ч, 2-ая стадия упрочнения старением в температурном диапазоне от 750 до 900°С в течение от 0,1 ч до 60 ч.

При необходимости в промежутках и/или после последнего отжига может проводиться химическая и/или механическая очистка поверхности материала (например, обдирка, обточка, шлифование).

Сплав согласно изобретению также хорошо обрабатывается и применяется в виде прутков, проволоки, полос, листов, продольно сваренных труб и бесшовных труб.

При необходимости сплав может быть получен и применён в виде порошка (например, для аддитивных технологических методов). При этом порошок получают в установке для распыления порошка VIGA (вакуумный индукционный газовый распылитель) или посредством других способов, отбирают или фильтруют с учётом желаемого диапазона размера частиц порошка.

Предпочтительно сплав согласно изобретению может применяться в тех областях, в которых присутствуют содержащие водород среды, например, скважинные завершающие инструменты, пакеры, валы наносов, подвески, клапаны, упорные кронштейны, сосуды, материал для корпуса магнитных каротажных зондов (каротаж во время бурения) и пр.

Благодаря сочетанию химического состава с термообработкой в сплаве согласно изобретению должна предпочтительно содержаться доля гамма’/гамма’’, составляющая более 1,3, предпочтительно более 1,5. Благодаря такому сочетанию можно также достигать предел текучести свыше 120 ksi.

Проведённые расчёты/испытания

Образующиеся в равновесном состоянии фазы рассчитывали для разных вариантов сплава посредством программы JMatPro Thermotech. В качестве базы данных при расчётах пользовались банком данных для никелевых сплавов от Thermotech. Посредством режима «термообработка» программного обеспечения JmatPro были рассчитаны содержания фаз, размеры частиц и ожидаемые механические свойства (например, предел текучести, предел прочности при растяжении, твёрдость) в том случае, когда материал соответствующего химического состава отжигался при разных температурах на упрочнение старением.

Описание свойств

Сплав согласно изобретению должен обладать наряду с превосходной стойкостью к водородному охрупчиванию одновременно следующими свойствами:

• хорошая прочность

• хорошая стойкость к коррозионному растрескиванию и точечной коррозии

• хорошая фазовая стабильность

• хорошая способность к обработке.

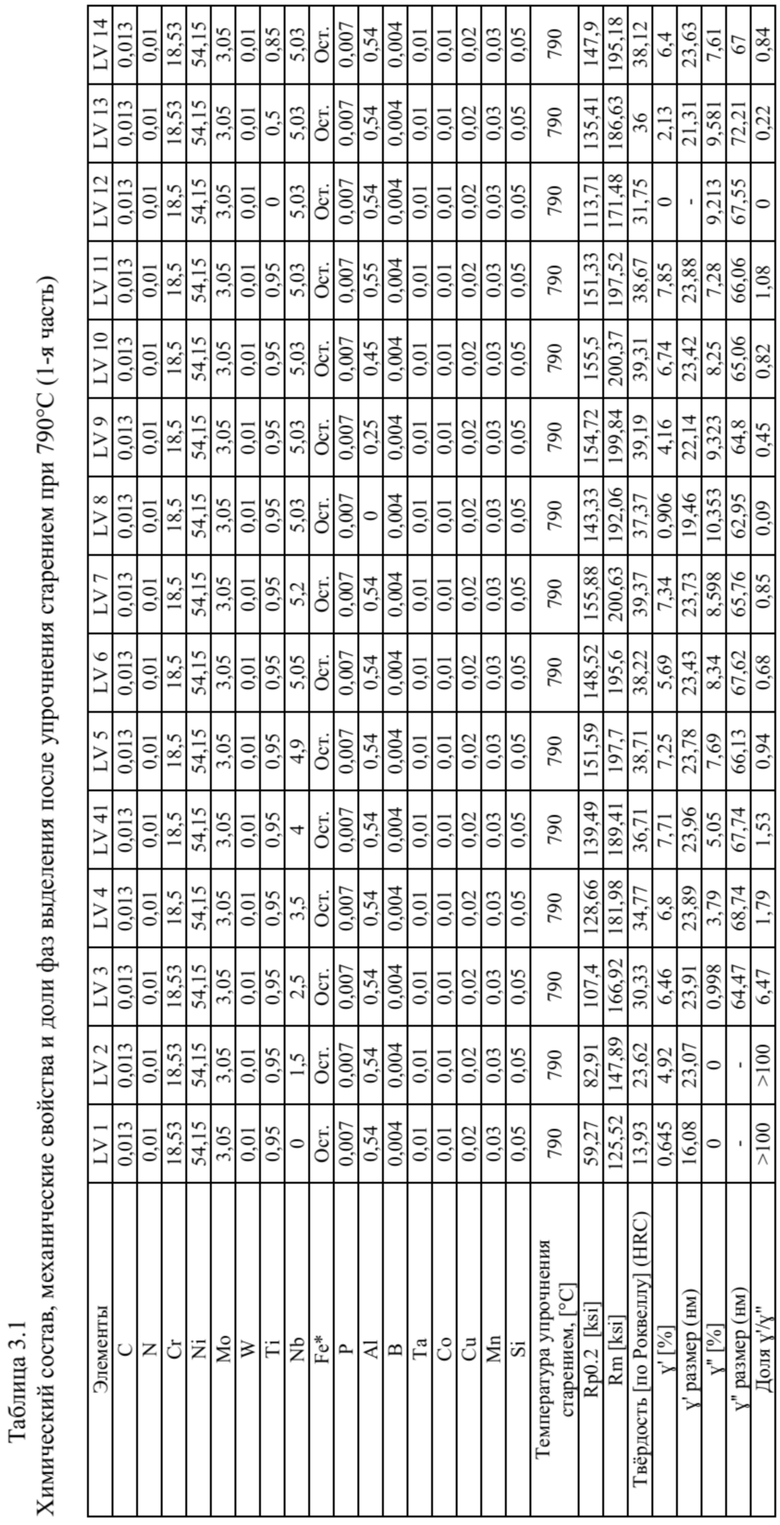

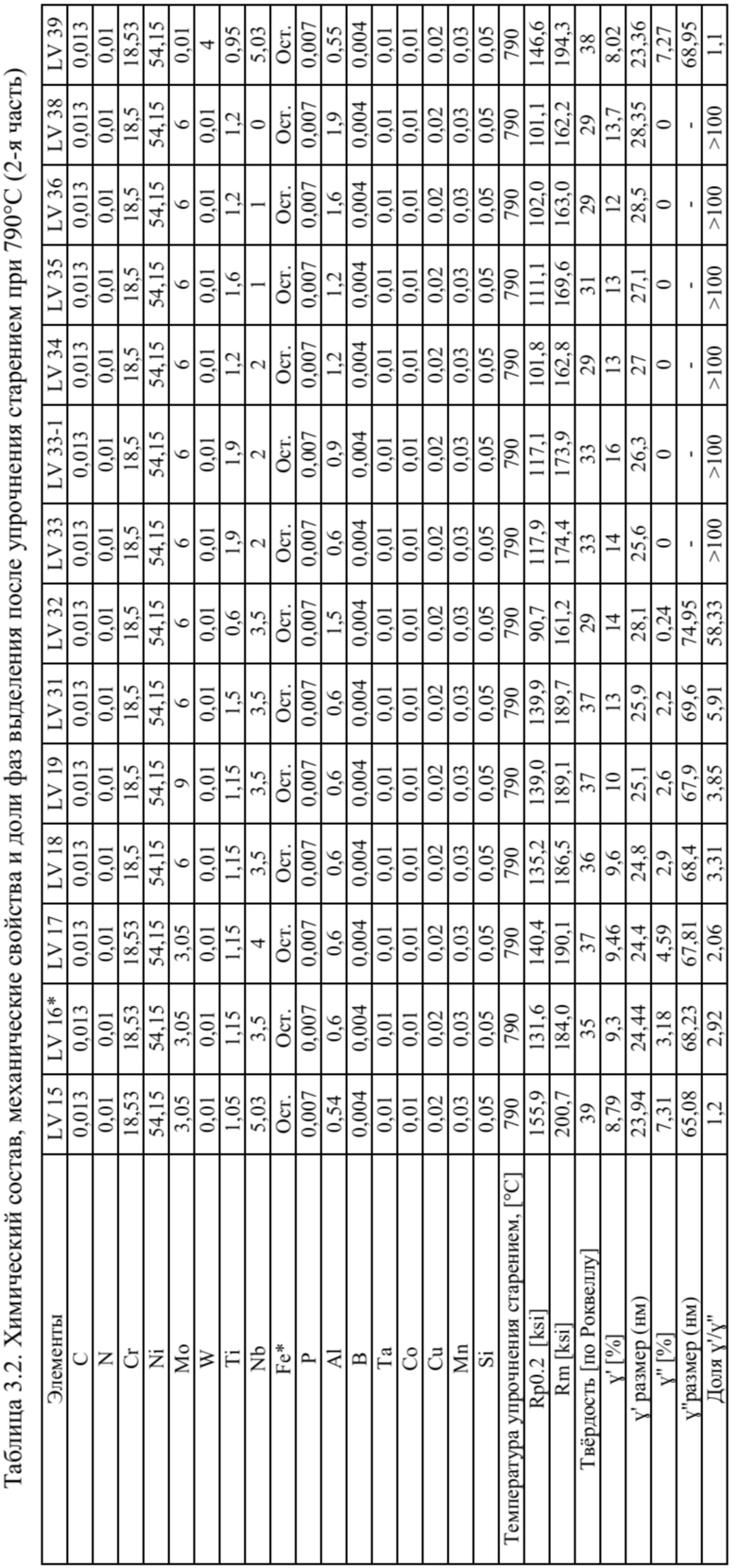

В системе никель-хром-алюминий-железо-титан-ниобий при разных содержаниях лигатуры могут образовываться разные фазы, например, фазы гамма’, гамма’’, дельта и эта. В таблицах 3.1 и 3.2 приведены результаты расчётов равновесных долей первых рассчитанных химических составов. Все расчёты выполнены для температуры упрочнения старением 790°С.

Химические составы LV1, 8, 9 и 39 являются примерами сплавов не в соответствии с настоящим изобретением.

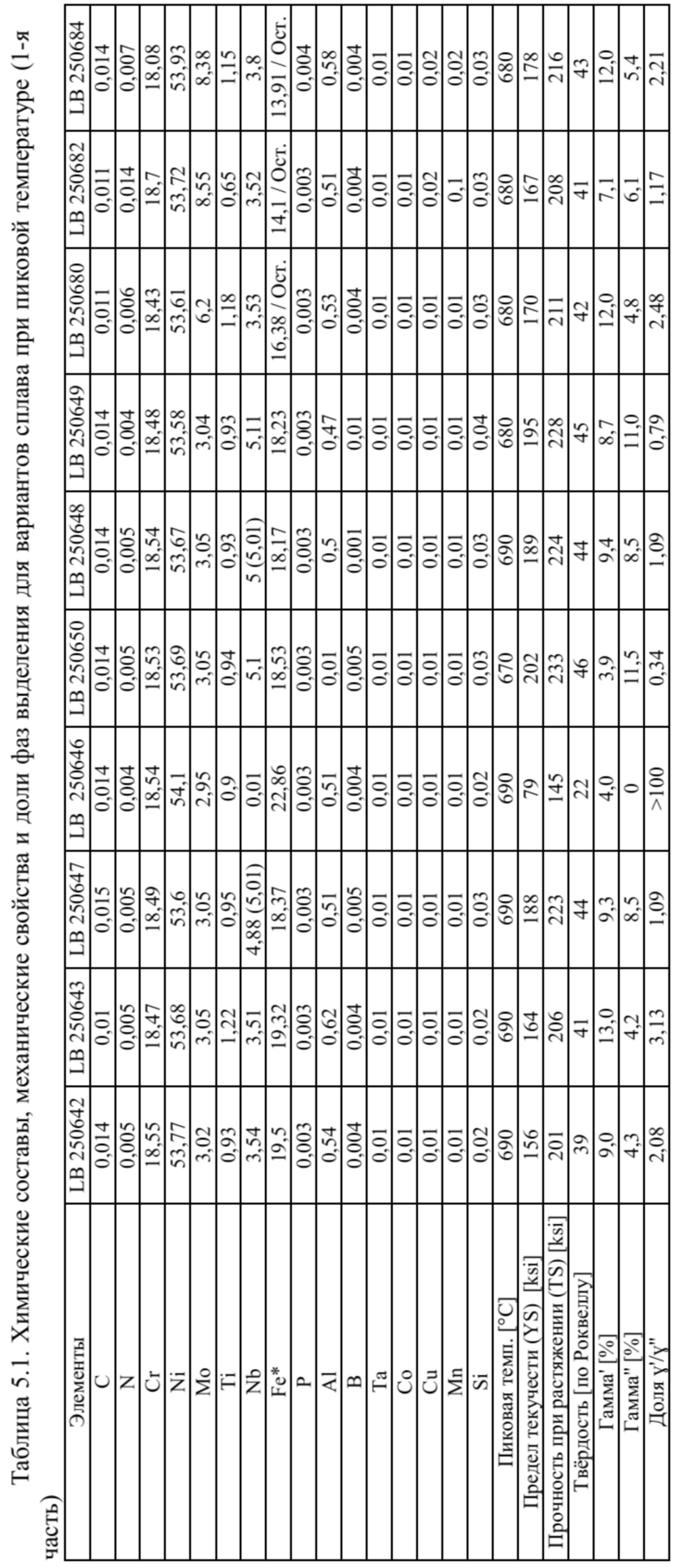

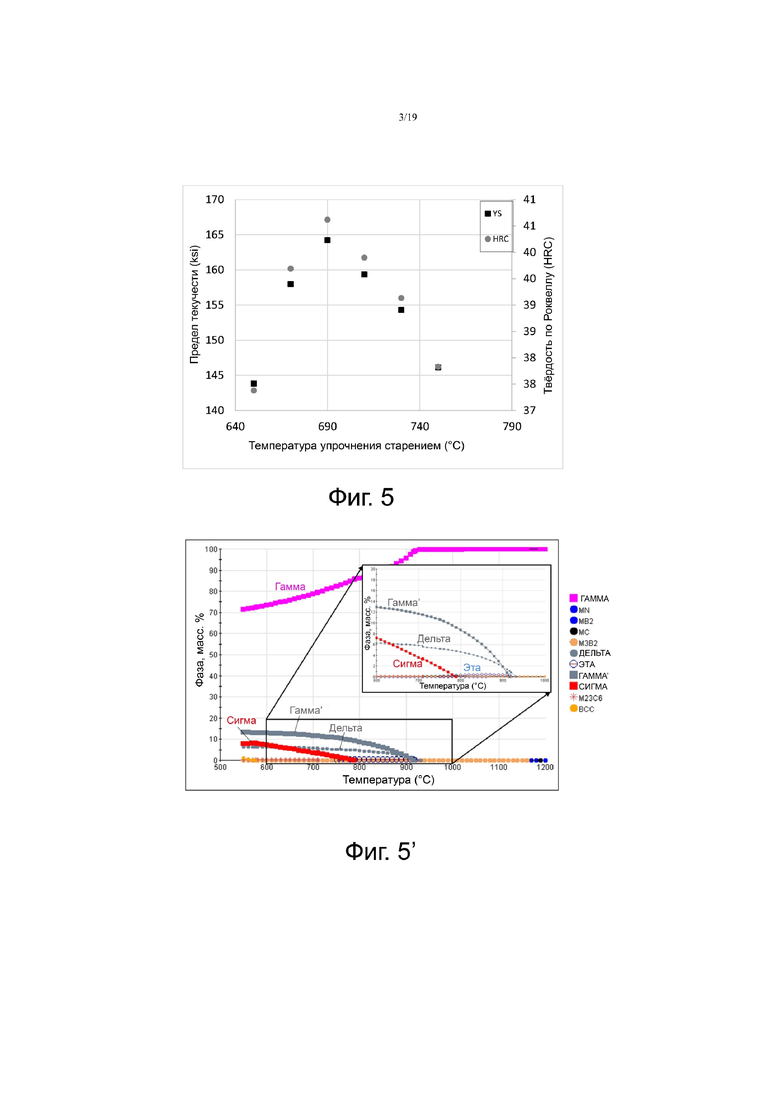

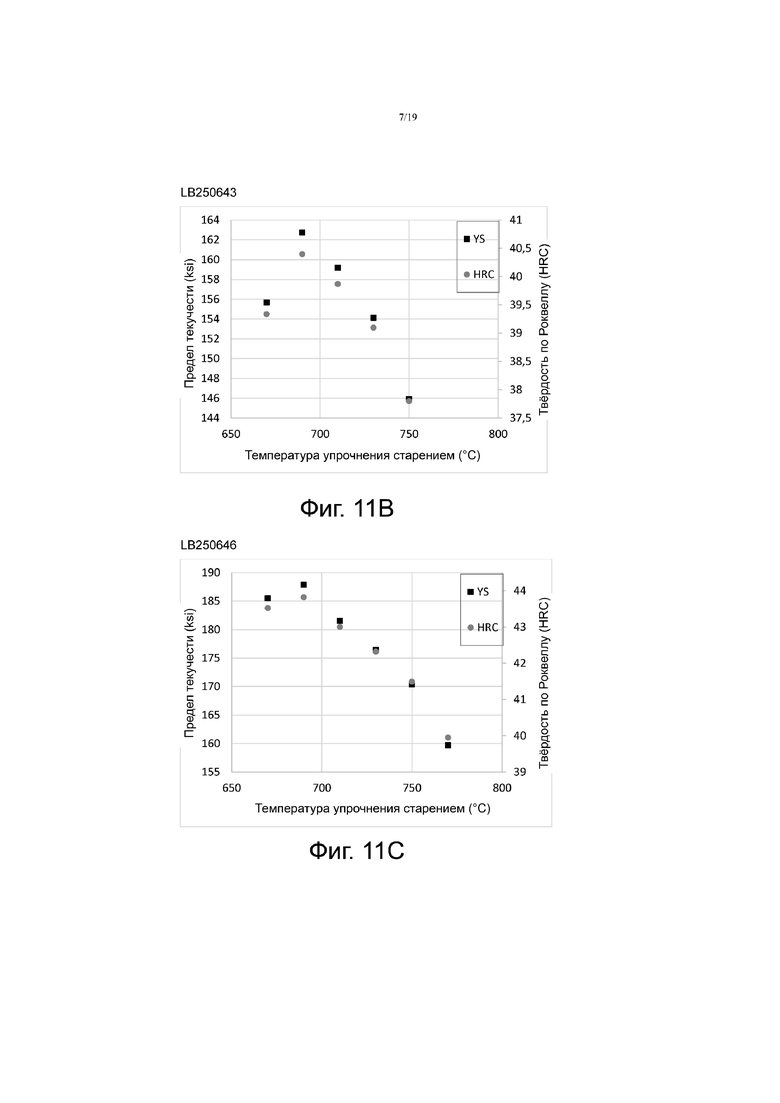

На основе приведённых выше результатов проведены расчёты долей равновесных фаз в зависимости от температуры для других, представляющих интерес химических составов. Для определения температуры, при которой оптимизируются выделения и поэтому достигаются повышенные механические свойства, проводились расчёты с разными температурами упрочнения старением. Результаты расчётов приведены в таблице 4 и на фиг. 5 для химического состава LB250643. Для химического состава LB250643 температура 690°С является пиковой.

Таблица 4. Выделение фаз и соответствующие механические свойства согласно температуре упрочнения старением в модельном сплаве

состав

шихты

LB 250643

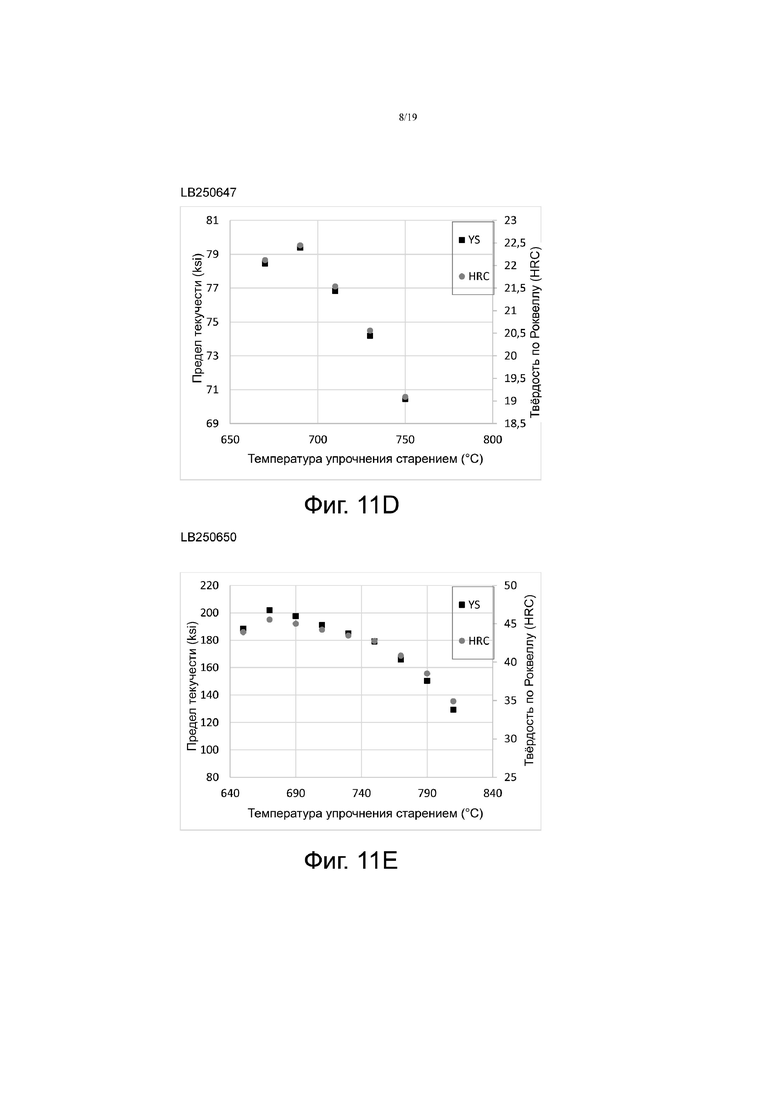

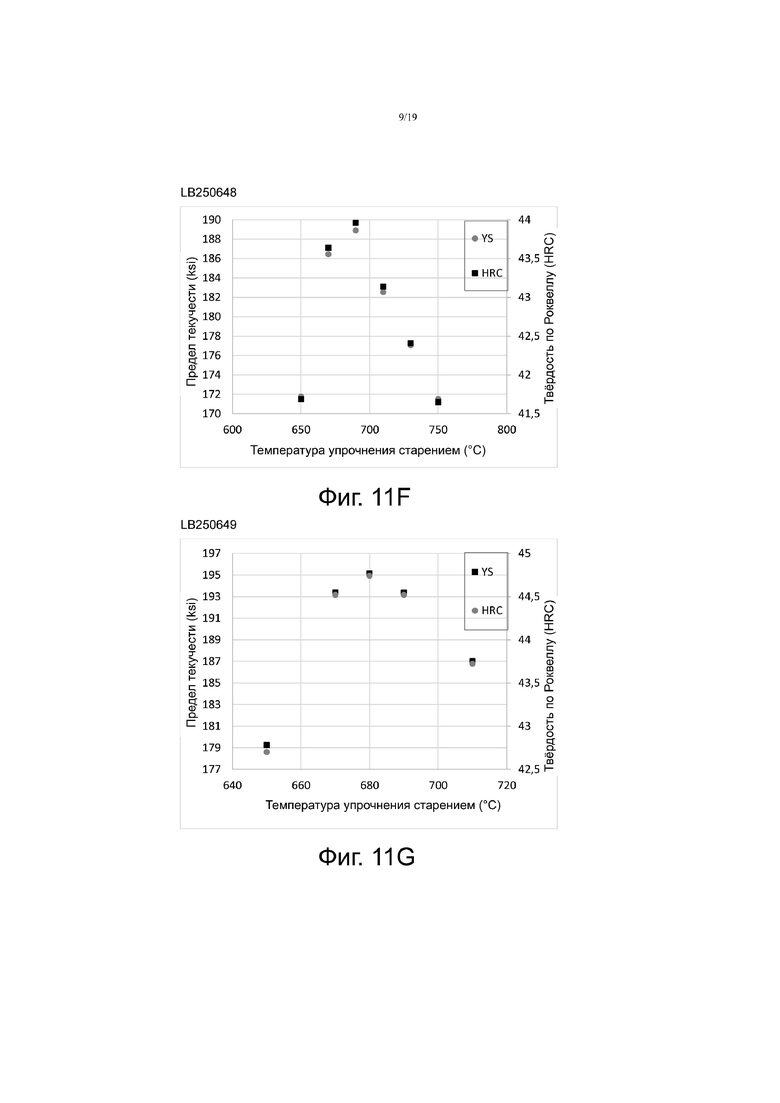

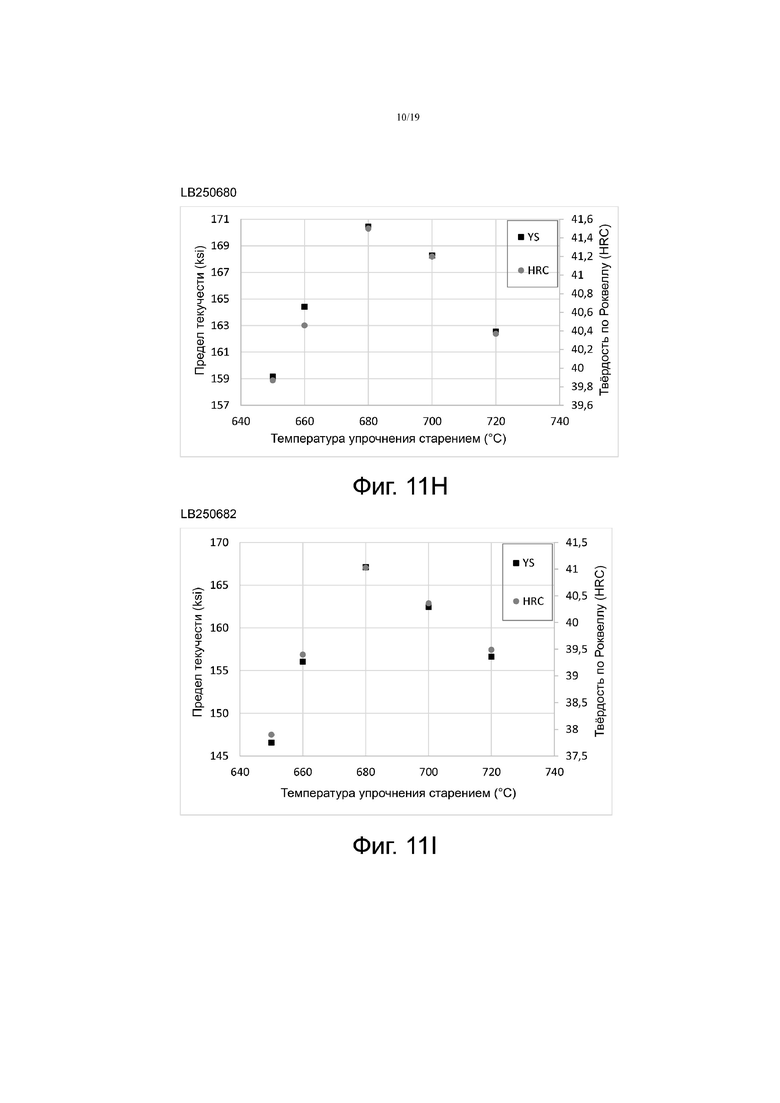

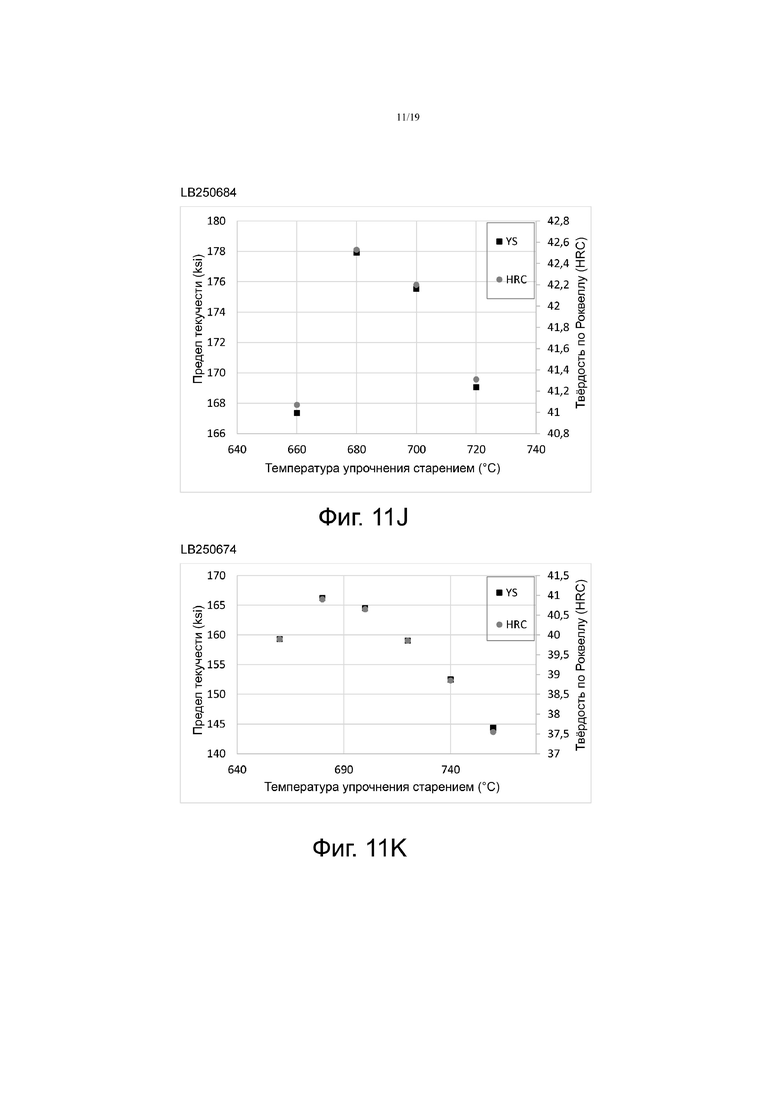

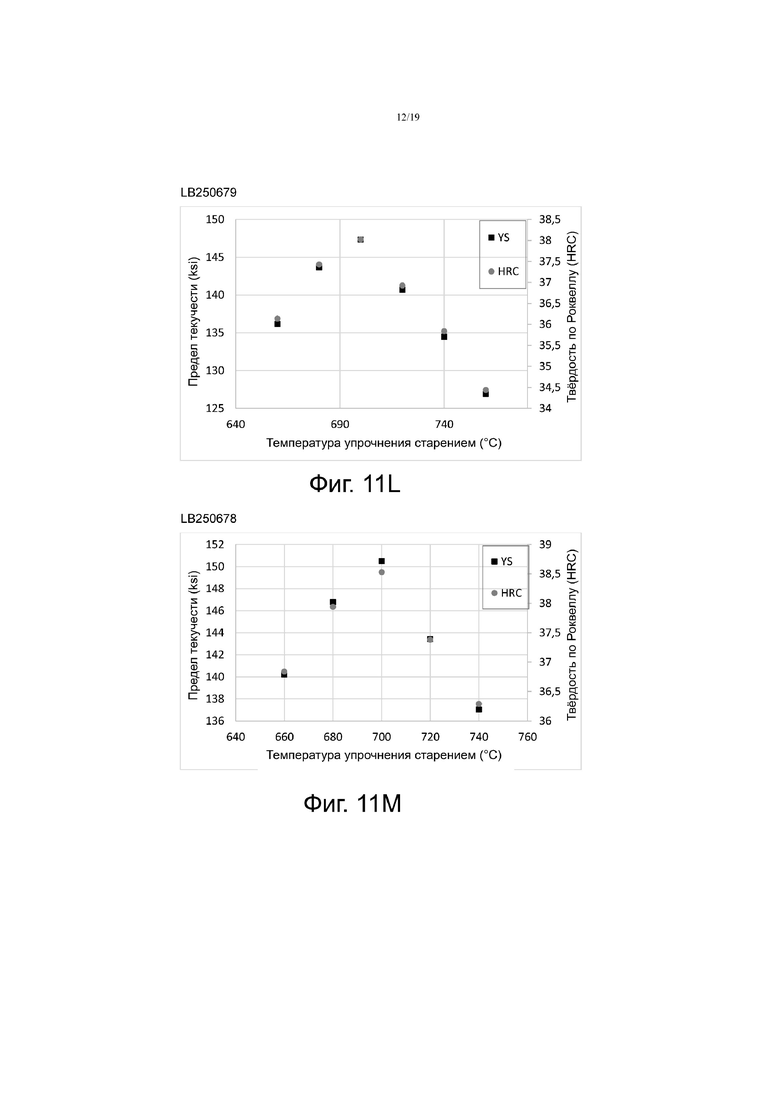

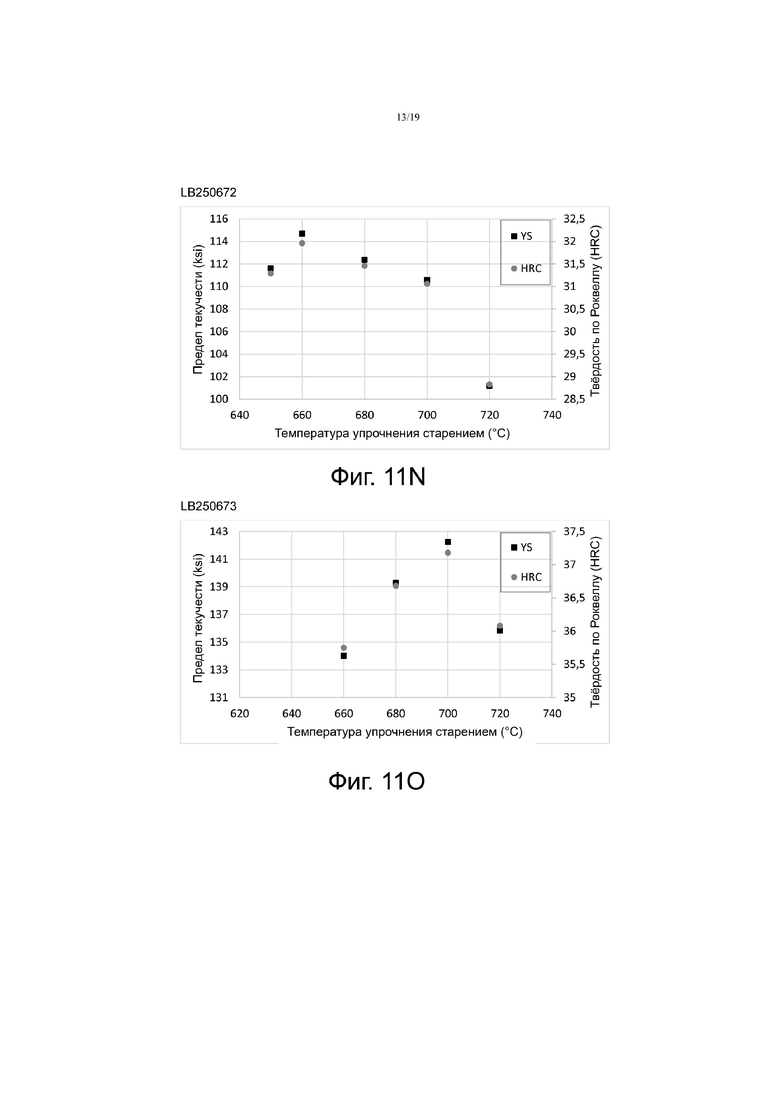

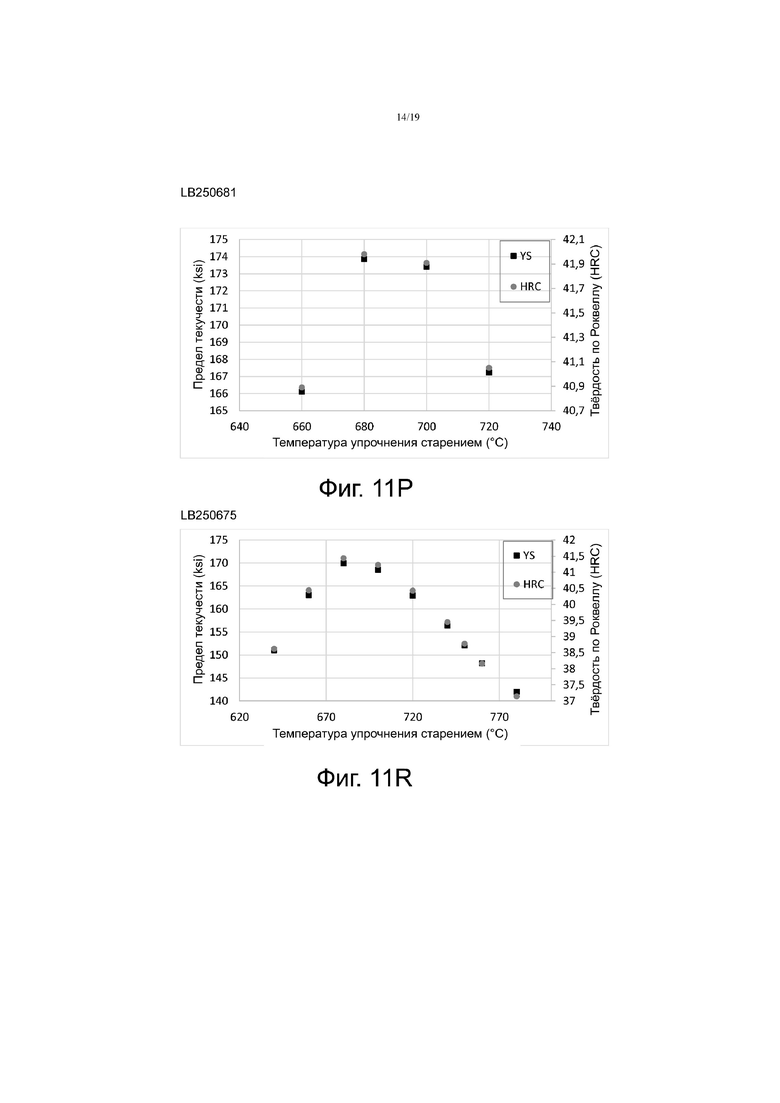

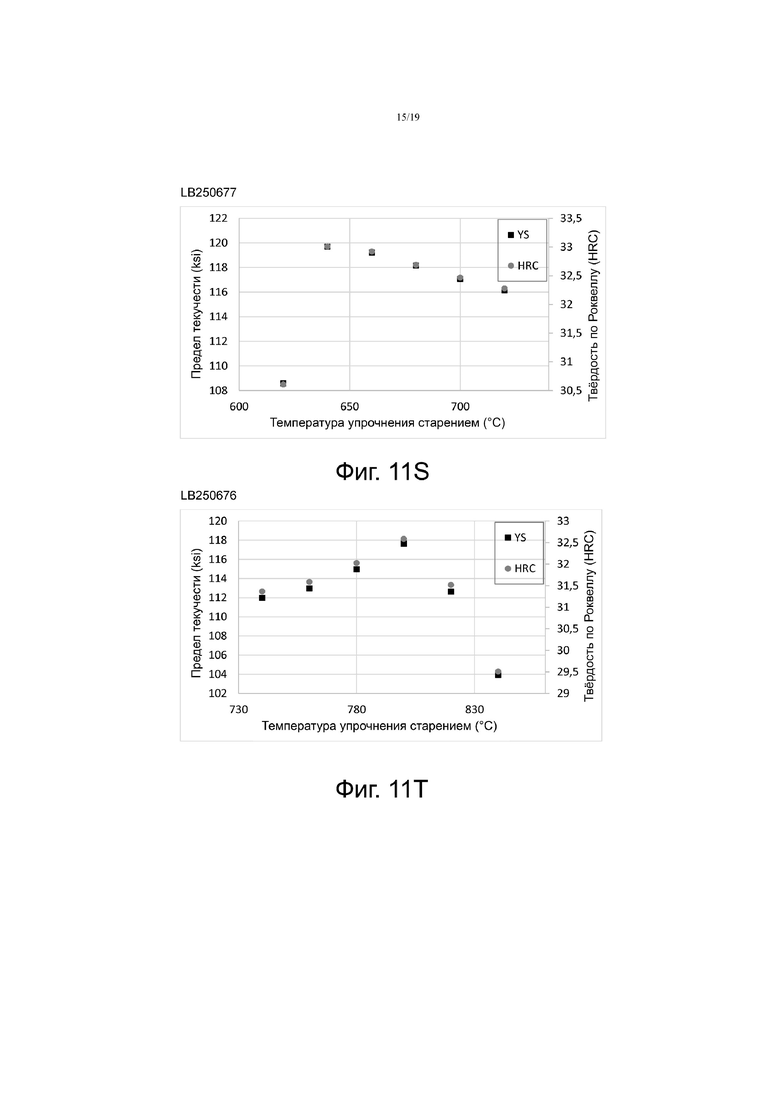

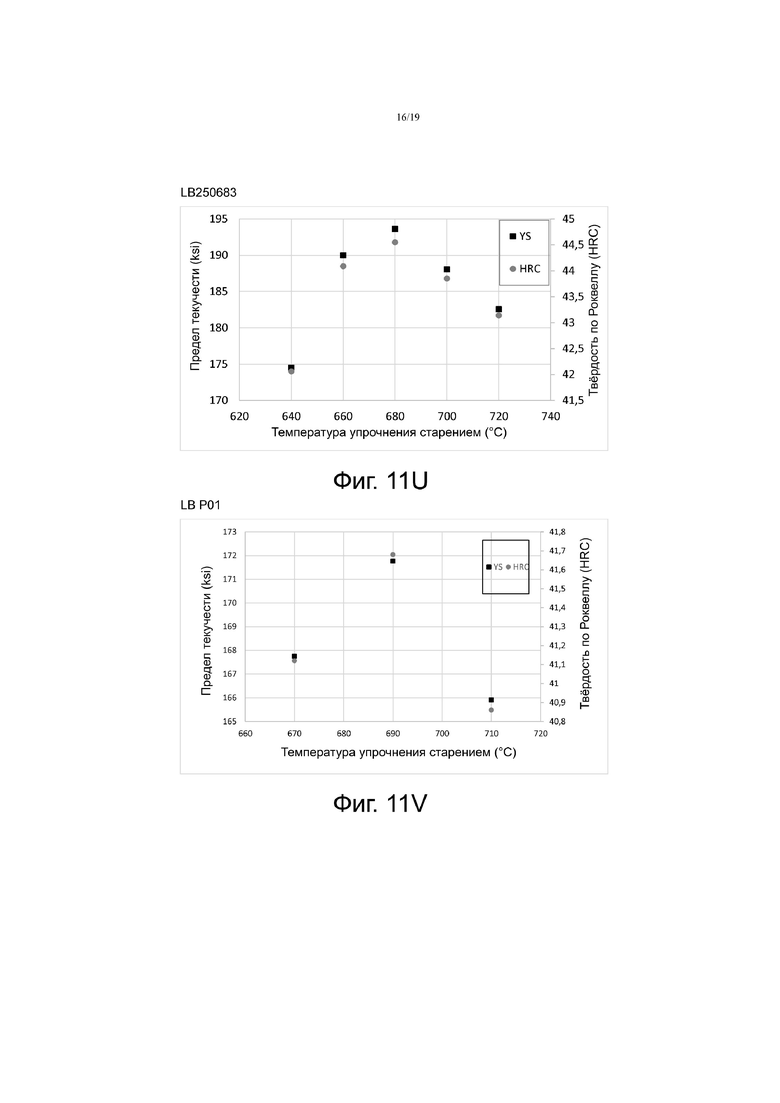

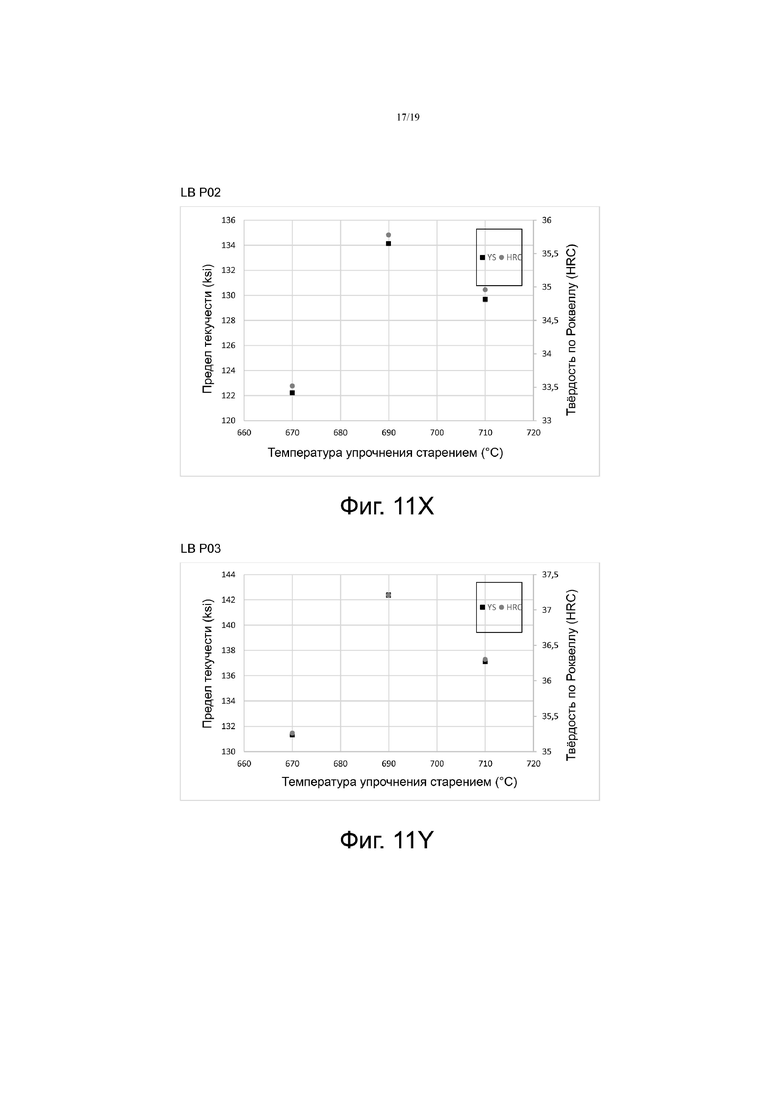

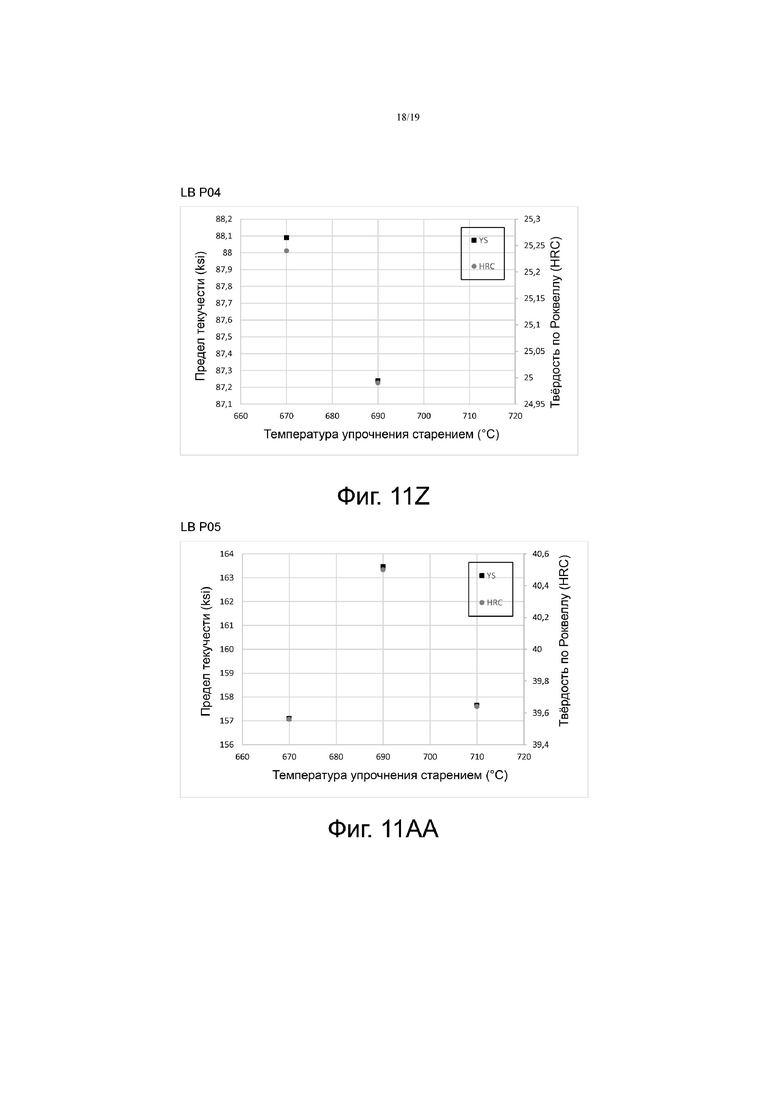

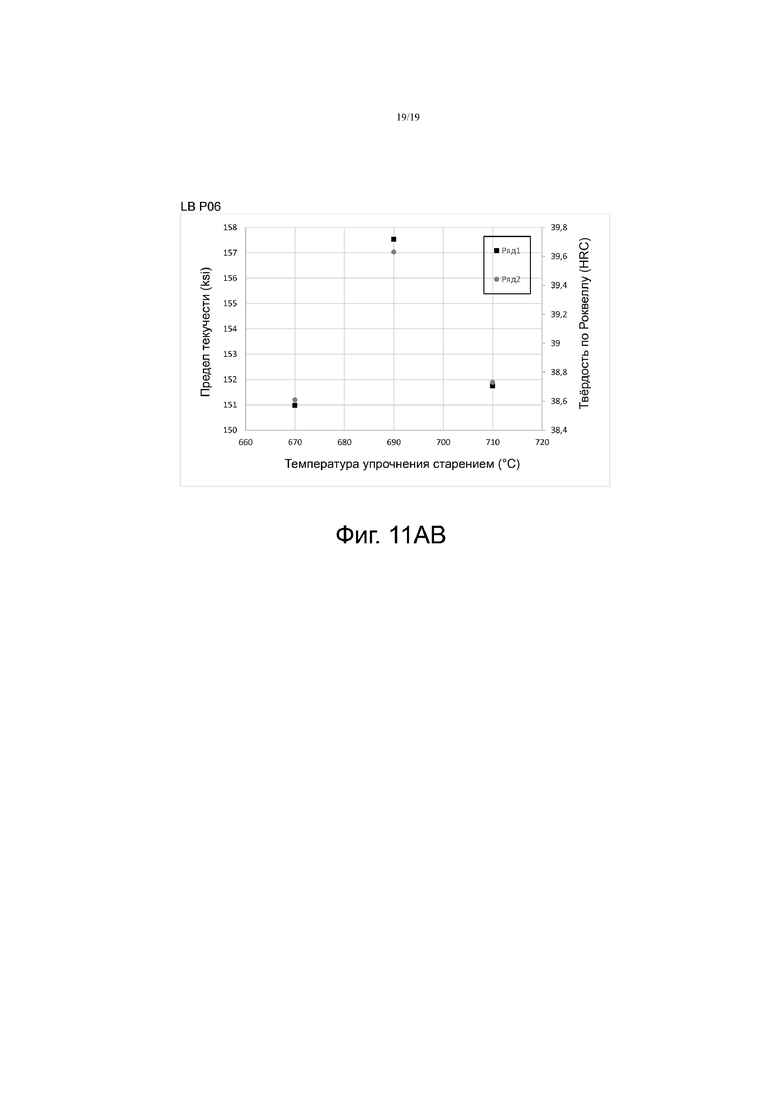

Схожие расчёты проведены для всех других химических составов (диаграммы на фиг. 11а – 11аb). Для определения оптимальной температуры выделений проводились эксперименты с применением разных возрастающих температур.

Необходимо отметить, что расчётная температура может отклоняться от экспериментальных температур.

Свойства при других представляющих интерес химических составах приведены вместе с их пиковыми температурами в таблицах 5.1, 5.2 и 5.3.

При необходимости сплав может выпускаться и применяться в виде порошка. Поскольку при аддитивных технологических методах обрабатываемость сплава роли не играет, то в химическом составе отмечается наличие широкого проёма по содержанию алюминия. Для аддитивных технологических методов порошок может иметь более высокое, достигающее 4% содержание алюминия. Возможные химические составы для порошкового сплава приведены в таблице 6.

Таблица 5.3. Химические составы, механические свойства и доли фаз выделения в вариантах сплава при пиковой температуре (3-я часть)

[по Роквеллу]

Таблица 6. Возможные составы порошка

Согласно результатам этих расчётов повышением содержания ниобия от около 3,5 до 5% доля гамма’’ фазы может быть удвоена, если содержание титана и алюминия сохраняется постоянным. Если содержания алюминия и ниобия (тантала) сохраняются постоянными, а содержание титана возрастает, то образуется больше гамма’ фазы, при этом ожидается улучшение механических свойств. При увеличении содержания алюминия может выделяться больше гамма’ фазы в сочетании с одинаковым или меньшим содержанием титана и ниобия (по сравнению с Аlloy 718).

При экстремально низком содержании ниобия (тантала) (<1%) и постоянном содержании алюминия (≈0,6%) гамма’’ фаза не образуется и поэтому, согласно расчётам, механические свойства являются не удовлетворительными.

Колебания содержания молибдена, вольфрама, бора и фосфора не оказывают непосредственного и существенного влияния на выделения гамма’ и гамма’’ фаз.

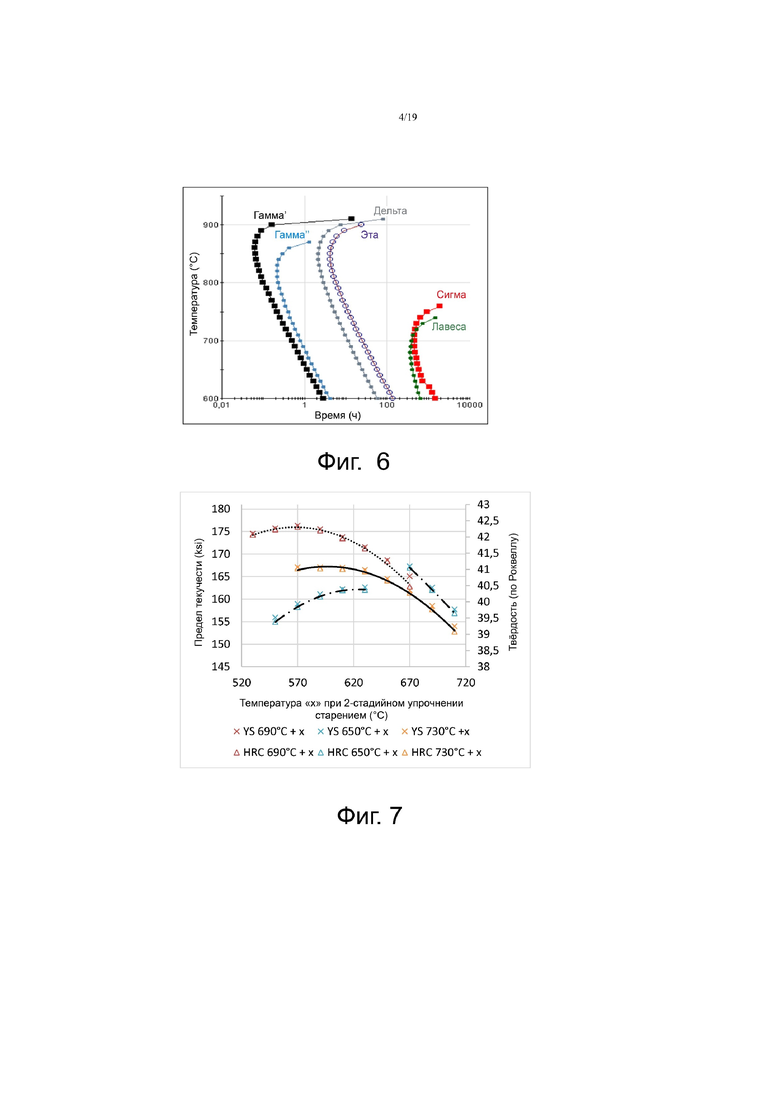

На фиг. 5, 6 приведены фазовые диаграммы, показывающие выделение гамма’ фазы при температуре ниже 919°С и гамма’’ фазы при температуре ниже 880°С при химическом составе LB250643 (при высоком содержании титана и алюминия в сочетании с низким содержанием ниобия (тантала)).

Фазовая диаграмма на фиг. 5 показывает расчёт образования фаз выделения при температуре ниже 919°С и учитывает только термодинамическую стабильность. Поэтому на этой фазовой диаграмме не учтена гамма’’ фаза. Дельта фаза является термодинамически наиболее стабильной фазой выделения, но она вследствие кинетики выделения образуется медленно. Содержание эта фазы при таком составе по существу отсутствует согласно термодинамическим расчётам.

Диаграмма ТТТ (время, температура, превращение) при химическом составе LB250643 приведена на фиг. 6. При этом теперь принято во внимание присутствие гамма’’ фазы. Как и ожидалось, дельта и эта фазы выделялись после более длительного отжига при температуре упрочнения старением, следовательно, на выделение этих фаз влияет длительность отжига при упрочнении старением. И хотя не было отмечено никакой разницы между численными испытаниями на растяжение системы гамма / дельта с присутствием водорода и без него, однако общая характеристика по границам гамма / дельта фаз может быть критической вследствие низкой энергии атомной связи. Поэтому длительность отжига при упрочнении старением должна быть ограничена до не более 60 часов для исключения образования дельта фазы.

Содержание бора и фосфора не оказывает влияния на долю гамма’ или гамма’’ фаз. Изменение содержания алюминия, ниобия (тантала) и титана непосредственно влияет на образование гамма’ и гамма’’ фаз.

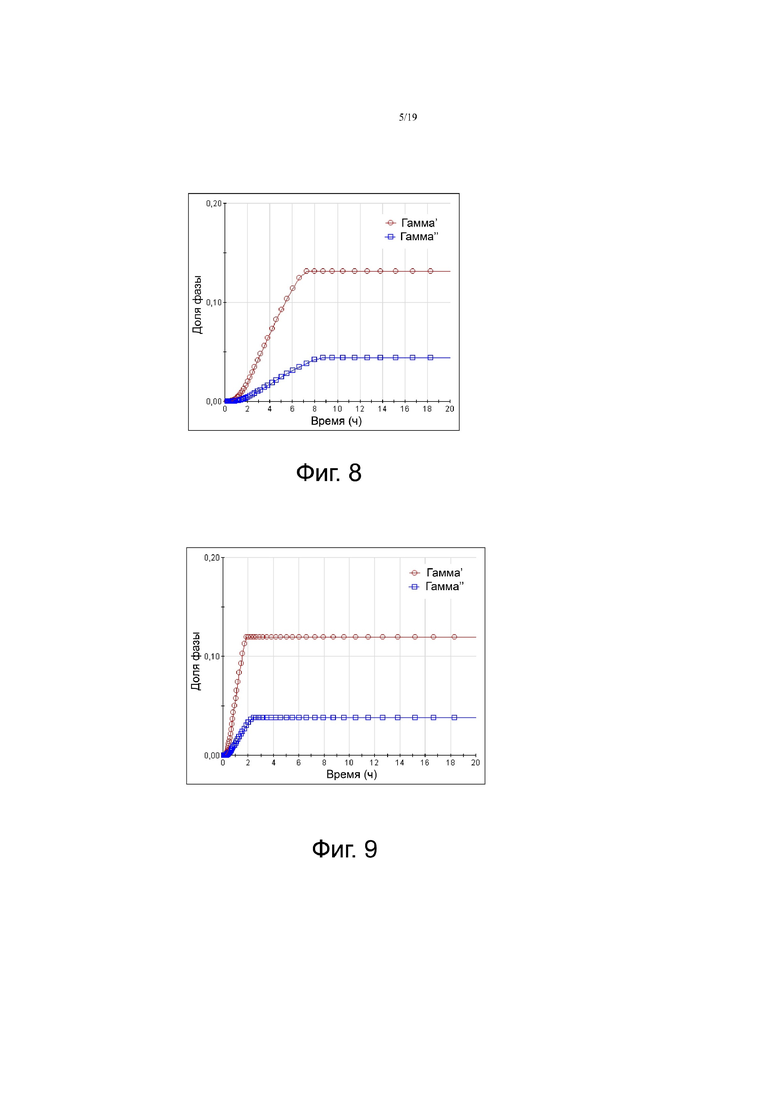

Для понимания количественного образования упрочняемых старением фаз были проведены расчёты применительно к химическому составу LB250643. Расчёты при соответствующем химическом составе проводились при температуре первой стадии упрочнения старением 650°С (ниже пиковой температуры). После этого проводилась вторая стадия упрочнения старением при варьируемых температурах. Подобные расчёты выполнялись для пиковой температуры в качестве температуры первой стадии упрочнения старением и при 730°С (свыше пиковой температуры) в качестве температуры первой стадии упрочнения старением, при этом температура на второй стадии варьировалась при шаге в 20 градусов. Результаты указаны в таблице 7 и на фиг. 7.

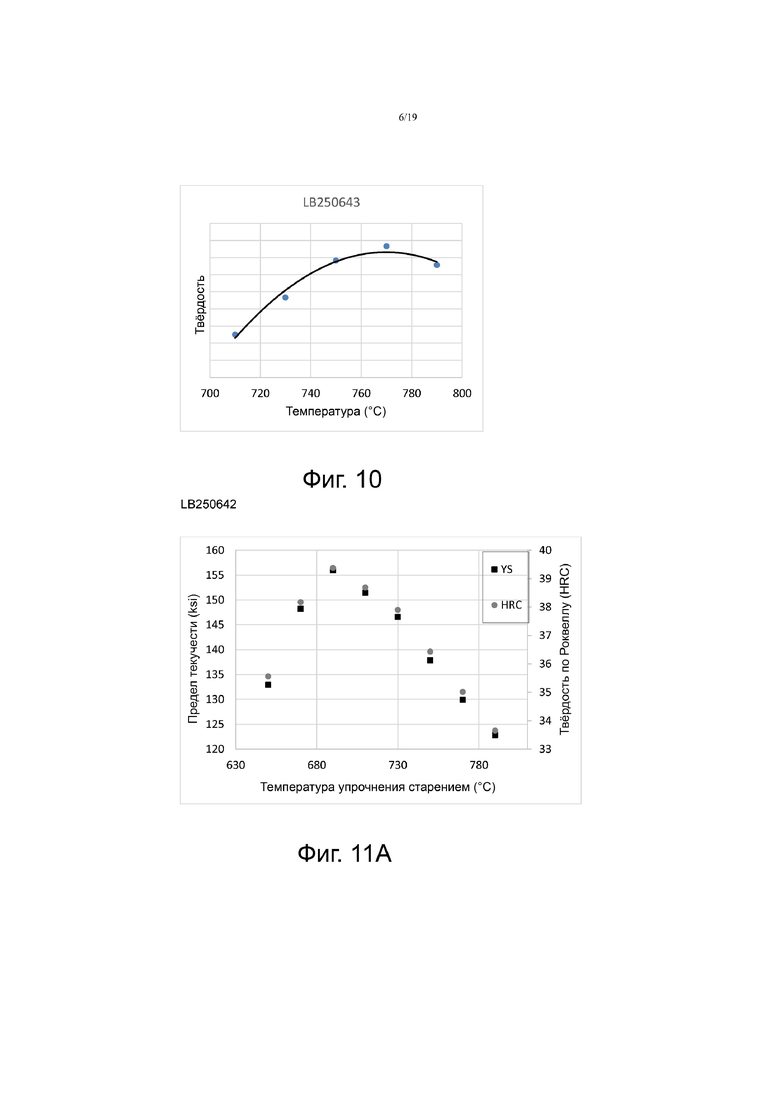

Следует отметить, что длительность упрочнения старением влияет на доли фаз. Пример для химического состава LB250643 приведён на фиг. 8. На этой фигуре показана изотермическая диаграмма для данного химического состава при упрочнении старением при 650°С, при этом максимальная доля гамма’ фазы была достигнута через около 7 часов. Если температура поднята до 730°С, то продолжительность для достижения максимальной доли гамма’ фазы сокращается. На фиг. 9 приведена изотермическая диаграмма для данного химического состава для упрочнения старением при 730°С.

Различие между расчётными и экспериментальными пиковыми температурами ожидаемо и известно. Для того, чтобы узнать, какое отклонение произойдёт при данных пределах состава, пиковую температуру подтвердили посредством термообработки и испытаний на твёрдость. Диаграмма с экспериментально установленными показателями твёрдости при химическом составе LB250643 приведена на фиг. 10. При данном химическом составе отклонение составляет 80°С, эта разница должна учитываться при планировании термообработки.

Таблица 7. Доля фаз упрочнения старением и механические свойства после разных двухстадийных упрочнений старением для состава LB250643

Экспериментальные данные

Для подтверждения механизмов водородного охрупчивания проводились лабораторные опыты с лабораторными расплавами с химическими составами LB250646, LB250647, LB250650, LB250642. С этими расплавами проводили тесты на медленное нагружение при катодной поляризации согласно публикации NACE 3948, 2014 г. Результаты приведены в таблице 8.

Таблица 8. Результаты тестов на медленное нагружение при использовании 4 химических составов (LB250646 сравнительный, LB250647 без содержания Nb, LB250650 без содержания Al, LB250642 с низким содержанием Nb).

Тесты на медленное нагружение подтверждают действие теоретического механизма, согласно которому присутствие или преобладание гамма’’ вредно сказывается на стойкости материала к водородному охрупчиванию, поскольку сплавы без содержания ниобия или с его низким содержанием (т.е. с преобладанием гамма’) не обладают полностью или почти не обладают предрасположенностью к водородному охрупчиванию, что подтверждается более высокими коэффициентами относительного удлинения при разрыве.

Шихта, обеспечивающая выделение только гамма’’ (LB250650 без содержания алюминия), характеризуется наихудшей стойкостью к водородному охрупчиванию.

Поэтому заявленные пределы для сплава согласно изобретению могут быть отдельно обоснованы следующим образом.

Железо снижает стоимость и, таким образом, должно использоваться. Поэтому 12% - это нижний предел содержания железа. Однако железо не следует вносить чрезмерно из-за ухудшения свойств материала. Поэтому 24% следует считать верхним пределом. При необходимости железо может быть заменено кобальтом.

Минимальное содержание 17% хрома повышает прочность при комнатной температуре и одновременно обеспечивает общую стойкость к коррозии. В сочетании с углеродом образуются карбиды хрома, которые способны повысить прочность при высоких температурах. Слишком большие содержания хрома ухудшают стабильность фаз в сплаве и способствуют образованию вредных фаз, что отрицательно сказывается на пластичности и вязкости, и поэтому содержание хрома в количестве 21% служит верхним пределом.

Более высокие содержания молибдена увеличивают стойкость к точечной коррозии в хлорсодержащих средах. С увеличением минимального содержания молибдена от 0,001 до 3% стойкость к коррозионному растрескиванию при повышенных температурах также возрастает. Верхним пределом считается содержание 9%, поскольку добавление молибдена значительно влияет на стоимость металла.

Вольфрам может применяться в качестве замещающего молибден элемента и тогда он также ограничивается содержанием от >0 до 9%.

Также возможна комбинация из молибдена и вольфрама, при этом доля вольфрама устанавливается равной по меньшей мере 0,01%.

Образование интерметаллической выделяющейся при упрочнении старением гамма’ фазы возрастает при повышении количества Al + Ti. Поэтому минимальное содержание алюминия 0,4% является необходимым. Если же содержание алюминия является слишком большим, то по границам зёрен происходит агрегация и огрубление гамма’ фазы, вследствие чего резко снижаются механические свойства и ухудшается обрабатываемость в горячем состоянии. Для порошкового сплава для аддитивных технологических методов содержание алюминия может быть задано более высоким, так как соответствующие процессы обходятся без горячей деформации. Поэтому содержание алюминия ограничивают 4,0%.

Титан сочетают с алюминием и никелем для получения гамма’ фазы, он содействует увеличению прочности сплава в результате выделений. Тем не менее, если титан внесён в чрезмерном количестве, может образовываться фаза эта, из-за чего ухудшаются механические свойства. Поэтому титан добавляют в количестве до 3,0%.

Ниобий (или тантал) стабилизирует гамма’ фазу и способствует увеличению прочности. Поэтому его минимальное содержание должно составлять 1%. Однако ниобий (или тантал) причастен к образованию гамма’’ фазы, являющейся вредной для стойкости к водородному охрупчиванию, и поэтому подлежит контролю. По этой причине содержание ниобия (или тантала) ограничено величиной от 1 до 5,7%.

Бор и фосфор обладают способностью к подавлению чрезмерного накапливания водорода по границам фаз и зёрен. Этим возможно снизить чувствительность к водородному охрупчиванию. Тем не менее сегрегации по границам фаз и зёрен слишком выражены в том случае, когда бор и фосфор применяются в чрезмерном количестве, и эффект снижения водородного охрупчивания теряется. Также может быть ограничена обрабатываемость и поэтому бор ограничивают до содержания от 0,001% до не более 0,01%, фосфор ограничивают до содержания от 0,001 до не более 0,02%.

Кобальт может заменять никель, он улучшает свойства при повышенных температурах. В сплаве может содержаться до 3% кобальта.

Содержание углерода ограничивается величиной не более 0,045%, поскольку этот элемент при таком содержании снижает способность к обработке вследствие чрезмерного образования карбидов.

Медь ограничивается величиной не более 0,23%, так как этот элемент снижает стойкость к окислению.

Остальное в сплаве – никель (50 – 55%), следует иметь в виду, что в остатке содержатся в незначительных количествах примеси, которые существенно не изменяют свойства сплава. Следовательно, примеси, такие, как сера, могут присутствовать в общем количестве 0,01%. Марганец и кремний ограничивают содержанием, не превышающим 0,35%.

Для контроля за выделениями фаз и их моделирования крайне важно планирование термообработки. Поэтому пределы параметров термообработки сплава согласно изобретению могут быть обоснованы отдельно следующим образом.

Фазы выделения для возможных пределов химического состава образуются при температуре ниже 970°С и поэтому сплав подвергают отжигу на твердый раствор в течение от 0,1 мин до 60 ч с тем, чтобы перевести все фазы в раствор, с учётом размеров изделия. Температура отжига на твердый раствор ограничена максимальной величиной 1150°С с целью ограничения роста зерен. Для исключения образования выделений после отжига на твердый раствор предлагается проводить быстрое охлаждение в подвижной атмосфере отжига, инертном газе, воде, полимере или масле.

Затем проводится отжиг на упрочнение старением для образования фаз выделения и для достижения хороших механических свойств. Для этого материал подвергают отжигу при температуре от 600 до 900°С в течение от 0,1 ч до 60 ч. Более длительные периоды упрочнения старением приводят к выделениям дельта и эта фаз и должны избегаться.

При необходимости упрочнение старением может проводиться на второй стадии при температуре от 550 до 900°С в течение от 0,1 ч до 60 ч.

Температура упрочнения старением выбирается в зависимости от назначения. Процессы упрочнения старением, оптимизирующие механические свойства, применяются при назначениях, при которых требуются превосходные механические свойства. Процессы упрочнения старением, оптимизирующие соотношение гамма’/гамма’’ фаз, применяются в случаях, когда требуется превосходная стойкость к водородному охрупчиванию.

Одностадийные упрочнения старением приводят к более высоким соотношениям гамма’/гамма’’ фаз и более низким механическим свойствам.

Двухстадийные упрочнения старением могут приводить к различным структурам с достижением разных механических свойств в зависимости от выбранных температур на первой и второй стадиях.

Если температура на первой стадии равна упомянутой пиковой температуре, то упрочнение старением приводит к превосходным механическим свойствам, хотя соотношение гамма’/гамма’’ фаз согласно расчётам меньше.

Двухстадийное упрочнение старением при первой температуре свыше пиковой температуры приводит к средним механическим свойствам. Соотношения долей гамма’/гамма’’ фаз являются в этом случае меньшими, т.е. это приводит к более низкой стойкости к водородному охрупчиванию.

Если температура на первой стадии лежит ниже пиковой температуры, а температура на второй стадии меньше температуры на первой стадии, то механические свойства будут ниже свойств, которые могут быть достигнуты при одностадийном упрочнении старением. Однако соотношение долей гамма’ / гамма’’ фаз может быть выше, и, таким образом, такая термообработка может использоваться в случаях назначения, при которых главной целью служат повышенные требования к стойкости к водородному охрупчиванию. С другой стороны, превосходные механические свойства могут достигаться и в том случае, когда температура на первой стадии лежит ниже пиковой температуры, а температура на второй стадии выше первой температуры. Соотношение долей гамма’ / гамма’’ фаз сохраняется на том же самом уровне.

Необходимо учитывать также длительность упрочнения старением. При низкотемпературном упрочнении старением требуются более длительные периоды упрочнения старением с тем, чтобы могли произойти все выделения, в то время как для упрочнения старением при более высоких температурах достаточны короткие периоды упрочнения старением.

Посредством сплава согласно изобретению или посредством термообработки согласно изобретению (отжиг на твердый раствор и отжиг на упрочнение старением) могут обеспечиваться следующие свойства: коэффициент относительного удлинения при разрыве при испытании в среде кислого газа (NACE, публикация 3948) превышает 75%, предпочтительно превышает 90%, при пределе текучести на воздухе > 100 ksi, предпочтительно > 120 ksi.

Краткое описание чертежей

Фиг. 1 – энергия в зависимости от удлинения при численном испытании на растяжение системы гамма/гамма’ без (чёрная линия) и с (красная линия) присутствием атома водорода.

Фиг. 2 – энергия в зависимости от растяжения при численном испытании на растяжение системы гамма/гамма’’ без (чёрная линия) и с (красная линия) атомом водорода.

Фиг. 3 - энергия в зависимости от растяжения при численном испытании на растяжение системы гамма/дельта без (чёрная линия) и с (красная линия) атомом водорода.

Фиг. 4 – полученные сканирующим электронным микроскопом изображения материала, представленного вариантами 120К, 140К, 150К сплава Alloy 718.

Фиг. 5 – механические свойства в зависимости от температуры упрочнения старением сплава состава LB250643.

Фиг. 5’ – фазовая диаграмма сплава состава LB250643

Фиг. 6 – диаграмма «время, температура, превращение» сплава состава LB250643.

Фиг. 7 - расчётные механические свойства после двухстадийного упрочнения старением твердения сплава химического состава LB250643.

Фиг. 8 – изотермическая диаграмма сплава химического состава LB250643 при упрочнении старением при 650°С. Доля выделения гамма’ фазы показана красными кружками, доля выделения гамма’’ фазы – голубыми четырёхугольниками.

Фиг. 9 – изотермическая диаграмма сплава химического состава LB250643 при упрочнении старением при 730°С. Доля выделения гамма’ фазы показана красными кружками, доля выделения гамма’’ фазы – голубыми четырёхугольниками.

Фиг. 10 – экспериментальная кривая твёрдости в зависимости от температуры упрочнения старением сплава химического состава LB250643.

Фиг. 11а – 11ab – механические свойства в зависимости от температуры упрочнения старением разных вариантов сплава.

Изобретение относится к металлургии, а именно к получению полуфабрикатов из никелевого сплава с высокой стойкостью к водородному охрупчиванию и высокими механическими свойствами. Способ получения полуфабриката из никелевого сплава, содержащего, мас.%: Ni 50–55, Cr 17–21, Mo >0–9, W 0–9, Nb 1–5,7, Ta >0–4,7, Ti 0,1–3,0, Al 0,4–4,0, Co не более 3,0, Mn не более 0,35, Si не более 0,35, Cu не более 0,23, С 0,001–0,045, S не более 0,01, Р 0,001–0,02, В 0,001–0,01, остальное – Fe и обычные обусловленные производством примеси, при выполнении следующих соотношений: Nb+Ta 1–5,7, Al+Ti >1,2–5, Mo+W 3–9, включает выплавку в вакуумной индукционной (VIM) печи и отливку в слитки, подвергание слитков отжигу для снятия напряжений в температурном диапазоне от 500 до 1250°С в течение до 110 часов, затем обработку слитков в процессе электрошлакового переплава (ESR) и/или вакуумно-дугового переплава (VAR) и, при необходимости сплав повторно переплавляют в процессе электрошлакового переплава или вакуумно-дугового переплава, подвергание переплавленных слитков гомогенизирующему отжигу в температурном диапазоне от 500 до 1250°С в течение до 150 ч, затем подвергание отожженных слитков горячей и холодной деформации для получения полуфабриката, по меньшей мере один отжиг на твердый раствор в температурном диапазоне от 900 до 1150°С в течение от 0,1 до 60 ч с последующим охлаждением на воздухе, в подвижной атмосфере отжига, инертном газе, в воде, в полимере или в масле. Полуфабрикат имеет следующие свойства: коэффициент относительного удлинения при разрыве во время теста в кислом газе, составляющий более 75%, при пределе текучести на воздухе > 100 тысяч фунтов/дюйм2 (ksi). 4 н. и 9 з.п. ф-лы, 37 ил., 8 табл.

1. Способ получения полуфабриката из никелевого сплава, содержащего, мас.%:

Ni: 50–55

Cr: 17–21

Mo: >0–9

W: 0–<9

Nb: 1–<5,7

Ta: >0–4,7

Ti: 0,1–3,0

Al: 0,4–4,0

Co: не более 3,0

Mn: не более 0,35

Si: не более 0,35

Cu: не более 0,23

С: 0,001–0,045

S: не более 0,01

Р: 0,001–0,02

В: 0,001–0,01,

остальное – Fe и обычные обусловленные производством примеси,

при выполнении следующих соотношений:

Nb+Ta: >1–5,7 … (1)

Al+Ti: >1,2–5 … (2)

Mo+W: 3–9 … (3),

где Nb, Ta, Al, Ti, Mo и W – содержание соответствующих элементов, мас.%,

включающий:

- выплавку в вакуумной индукционной (VIM) печи и отливку в слитки,

- подвергание указанных слитков VIM отжигу для снятия напряжений в температурном диапазоне от 500 до 1250°С в течение до 110 часов,

- затем обработку указанных слитков в процессе электрошлакового переплава (ESR) и/или вакуумно-дугового переплава (VAR), и, при необходимости, сплав повторно переплавляют в процессе электрошлакового переплава или вакуумно-дугового переплава,

- подвергание переплавленных слитков гомогенизирующему отжигу в температурном диапазоне от 500 до 1250°С в течение до 150 ч,

- затем подвергание отожженных слитков горячей и холодной деформации для получения полуфабриката,

- по меньшей мере один отжиг на твердый раствор в температурном диапазоне от 900 до 1150°С в течение от 0,1 до 60 ч с последующим охлаждением на воздухе, в подвижной атмосфере отжига, инертном газе, в воде, в полимере или в масле,

при этом полученный полуфабрикат имеет следующие свойства: коэффициент относительного удлинения при разрыве во время теста в кислом газе, составляющий более 75%, предпочтительно более 90%, при пределе текучести на воздухе > 100 тысяч фунтов/дюйм2 (ksi), предпочтительно 120 ksi.

2. Способ получения полуфабриката из никелевого сплава, содержащего, мас.%:

Ni: 50–55

Cr: 17–21

Mo: >0–9

W: 0–<9

Nb: 1–<5,7

Ta: >0–4,7

Ti: 0,1–3,0

Al: 0,4–4,0

Co: не более 3,0

Mn: не более 0,35

Si: не более 0,35

Cu: не более 0,23

С: 0,001–0,045

S: не более 0,01

Р: 0,001–0,02

В: 0,001–0,01,

остальное – Fe и обычные обусловленные производством примеси,

при выполнении следующих соотношений:

Nb+Ta: >1–5,7 … (1)

Al+Ti: >1,2–5 … (2)

Mo+W: 3–9 … (3),

где Nb, Ta, Al, Ti, Mo и W – содержание соответствующих элементов, мас.%,

включающий:

- открытую выплавку и затем обработку в установке вакуумно-кислородного обезуглероживания (VOD) или в установке аргоно-кислородного обезуглероживания (AOD) и последующую отливку в слитки,

- при необходимости, подвергание указанных слитков отжигу для снятия напряжений в температурном диапазоне от 500 до 1250°С в течение до 110 ч,

- затем осуществление по меньшей мере однократного, в частности, двукратного, вакуумно-дугового переплава (VAR),

- подвергание переплавленных слитков гомогенизированному отжигу в температурном диапазоне от 500 до 1250°С в течение до 150 ч,

- затем подвергание отожженных слитков горячей деформации и холодной деформации для получения полуфабриката,

- затем осуществление по меньшей мере одного отжига на твердый раствор в температурном диапазоне от 900 до 1150°С в течение от 0,1 до 60 ч с последующим охлаждением на воздухе, в подвижной атмосфере отжига, инертном газе, в воде, в полимере или в масле,

при этом полученный полуфабрикат имеет следующие свойства: коэффициент относительного удлинения при разрыве во время теста в кислом газе, составляющий более 75%, предпочтительно более 90%, при пределе текучести на воздухе > 100 ksi, предпочтительно 120 ksi.

3. Способ по п. 1 или 2, отличающийся тем, что содержание хрома составляет 17-20 мас.%, предпочтительно 17-19 мас.%.

4. Способ по любому из пп. 1-3, отличающийся тем, что содержание молибдена и/или вольфрама составляет 3-8 мас.%, предпочтительно 3-7 мас.%.

5. Способ по любому из пп. 1-4, отличающийся тем, что в нем выполнено следующее соотношение между ниобием и танталом:

Nb+Ta = 2–4,5 мас.%, в частности, Nb+Ta = 2–4 мас.%, где Nb и Ta – содержание соответствующих элементов, мас.%.

6. Способ по любому из пп. 1-5, отличающийся тем, что содержание титана составляет 0,5-3,0 мас.%, предпочтительно 1,0-3,0 мас.%, более предпочтительно 1,0-2,0 мас.%.

7. Способ по любому из пп. 1-6, отличающийся тем, что содержание алюминия составляет 0,6-2,5 мас.%, предпочтительно 0,6-2,0 мас.%, более предпочтительно 0,6-1,5 мас.%.

8. Способ по любому из пп. 1-7, отличающийся тем, что содержание углерода составляет от 0,001 до не более 0,035 мас.%, предпочтительно от 0,001 до не более 0,025 мас.%.

9. Способ по любому из пп. 1-8, отличающийся тем, что в нем выполнено следующее соотношение между алюминием и титаном:

Al+Ti = 1,4–4 мас.%, предпочтительно Al+Ti = 1,6–4 мас.%, где Al и Ti – содержание соответствующих элементов, мас.%.

10. Способ по любому из пп. 1-9, отличающийся тем, что после отжига полуфабриката на твердый раствор проводят старение при температуре от 600 до 900°С в течение от 0,1 до 60 ч, предпочтительно при температуре от 600 до 850°С в течение от 0,1 до 60 ч, наиболее предпочтительно при температуре от 600 до 750°С в течение от 0,1 до 60 ч, или при температуре от 700 до 900°С в течение от 0,1 до 60 ч, или при температуре от 750 до 900°С в течение от 0,1 до 60 ч.

11. Способ по любому из пп. 1-10, отличающийся тем, что после отжига полуфабриката на твердый раствор проводят двухстадийное старение, причем на первой стадии старение проводят при температуре от 600 до 900°С в течение от 0,1 до 60 ч, а на второй – при температуре от 550 до 900°С в течение от 0,1 до 60 ч, предпочтительно при температуре от 550 до 750°С в течение от 0,1 до 60 ч или при температуре от 800 до 900°С в течение от 0,1 до 60 ч, или при температуре от 750 до 900°С в течение от 0,1 до 60 ч.

12. Применение способа по любому из пп. 1-11 для получения полуфабриката для продукта в форме прутка, проволоки, полосы, листа, продольно сваренной трубы, бесшовной трубы.

13. Применение способа по любому из пп. 1-11 для получения полуфабриката для конструктивных элементов для нефтегазовой промышленности или для химической промышленности.

| DE 102015016729 A1, 22.06.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ БОЛЬШОГО ДИАМЕТРА ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2272083C2 |

| RU 2070601 C1, 20.12.1996 | |||

| JP 2013059768 A, 04.04.2013 | |||

| JP 2014019916 A, 03.02.2014. | |||

Авторы

Даты

2023-03-01—Публикация

2020-03-17—Подача