Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к коррозионно-стойким металлическим сплавам, в частности к железохромоникелевым сплавам, которые особенно ценны при использовании в коррозионных средах нефтяных и газовых скважин, когда желательно наличие высокой прочности, коррозионной стойкости при приемлемой стоимости.

Описание предшествующего уровня техники

По мере истощения старых, неглубоких нефтяных и газовых скважин с менее агрессивной средой возникает потребность в материалах с более высокой прочностью и коррозионной стойкостью, позволяющих осуществлять бурение на большие глубины, связанное с наличием более агрессивных сред.

Сейчас в нефтяной промышленности нужны сплавы с повышенной коррозионной стойкостью и прочностью. Причиной такого ужесточения требований являются следующие факторы: глубокие скважины, температуры и давления в которых выше; усовершенствованные способы добычи, такие как нагнетание пара или диоксида углерода (СО2); повышенные напряжения в трубах, особенно при добыче из морских месторождений; агрессивные компоненты в скважине, включая сероводород (H2S), СО2 и хлориды.

Выбор материалов имеет решающее значение, главным образом, для скважин с высокосернистым газом, содержащим H2S. Высокосернистая среда в скважине является очень токсичной и агрессивной по отношению к обычным углеродистым сталям, используемым в нефтегазовой промышленности. В некоторых высокосернистых средах коррозию можно регулировать, используя в стальных трубах ингибиторы. Однако использование ингибиторов увеличивает затраты и часто, при высоких температурах, ненадежно. Во многих случаях, с точки зрения повышения срока эксплуатации и безопасности, предпочтительной альтернативой является использование коррозионно-стойких сплавов для изготовления труб и другого оборудования скважины. Коррозионно-стойкие сплавы не требуют использования ингибиторов, имеют меньший вес, повышенную надежность, исключают или минимизируют объем ремонтных работ и снижают время простоя.

Мартенситные нержавеющие стали, такие как 13% хромистые сплавы, удовлетворяют требованиям по коррозионной стойкости и прочности при использовании для нефтедобычи в мало агрессивных средах. Однако 13% хромистые сплавы не обладают умеренной коррозионной стойкостью и прочностью, необходимыми для глубинных скважин высокосернистого газа. Cayard и др. в работе “Serviceability of 13Cr Tubulars in Oil and Gas Production Environments” (Эксплуатационная пригодность труб из 13% хромистых сплавов в условиях нефтегазодобычи) опубликовали данные о коррозии под действием напряжений в сульфидсодержащей среде, показывающие, что 13% хромистые сплавы имеют недостаточную коррозионную стойкость для использования в скважинах, условия в которых соответствуют промежуточной области между высокосернистым газом и газом с малым содержанием серы. Дополнительная информация об уровне техники содержится в патентах США №4358511, выданном Smith, Jr. и др., и №5945067, выданном Hibner и др.

Хотя в скважинах с умеренно агрессивными средами используются различные 13% хромистые стали, для более агрессивных условий нужны сплавы на основе никеля. К наиболее широко используемым в нефтедобывающей промышленности сплавам на основе никеля относятся аустенитные сплавы с высоким содержанием никеля, например, сплавы 718, 725, 825, 925, G-3, C-276, которые обеспечивают повышенную коррозионную стойкость в агрессивной среде высокосернистого газа. Указанные выше сплавы, однако, либо очень дороги, либо не обладают необходимым сочетанием высокой прочности и коррозионной стойкости.

Настоящее изобретение позволяет решить проблемы, имеющиеся в известном уровне техники, путем обеспечения сплава, обладающего великолепной коррозионной стойкостью, соответствующей условиям эксплуатации в среде высокосернистого газа, в сочетании с отличными механическими свойствами, отвечающими требованиям эксплуатации в глубоких нефтяных и газовых скважинах. Кроме того, настоящим изобретением обеспечивается высокопрочный коррозионно-стойкий сплав, предназначенный для использования при нефтедобыче, характеризующийся приемлемой стоимостью.

Сущность изобретения

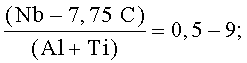

Коротко говоря, настоящее изобретение направлено на сплав Ni-Fe-Cr, содержащий небольшие количества Мо и Cu и регулируемые, зависимые количества Nb, Ti, Al и С, позволяющие создать уникальную микроструктуру, обеспечивающую минимальный предел текучести, равный 120 ksi. Вообще говоря, данный сплав характеризуется величиной отношения (Nb-7,75 C)/(Al+Ti) в диапазоне от 0,5 до 9. В этих расчетах произведение 7,75 × массовый процент углерода корректирует разницу атомных весов углерода (атомный вес 12,01) и Nb (атомный вес 92,91). Другими словами, произведением 7,75 × массовый процент C из матрицы выводится избыточное количество Nb, не участвующее в формировании дисперсионно-твердеющих фаз. Если достигается величина этого отношения, равная от 0,5 до 9, в сплаве сочетаются фаза γ'' (гамма двойной штрих) и фаза γ' (гамма штрих), являющиеся упрочняющими, при минимальном содержании фазы γ'' 1 мас.% и диапазоне величины весового процентного содержания γ'+γ'' от 10 до 30; предпочтительно, чтобы этот диапазон величины весового процентного содержания составлял 12-25, если величина отношения лежит в диапазоне от 0,5 до 8, и был еще более узким, если величина отношения лежит в диапазоне от 0,5 до 6; эти величины определяют при помощи ThermoCalc.

Уникальную микроструктуру получают путем создания таких условий отжига и дисперсионного твердения, которые обеспечивают желательное сочетание ударной вязкости, пластичности и коррозионной стойкости, благодаря чему являющийся объектом настоящего изобретения материал можно использовать в агрессивных средах нефтяных и газовых скважин, в которых присутствуют газообразные смеси диоксида углерода (CO2) и сероводорода (H2S), что характерно для скважин высокосернистого газа. Материал, являющийся объектом настоящего изобретения, также пригоден для использования на морских судах, где выбор материалов определяется сочетанием таких факторов, как прочность, коррозионная стойкость и стоимость.

В настоящем описании все составы приведены в весовых процентах, если не указано иное. Сплав, являющийся объектом настоящего изобретения, предпочтительно, содержит следующие компоненты, мас.% : 38-55% Ni, 12-25% Cr, 0,5-5% Mo, 0-3% Cu, 2-4,5% Nb, 0,5-3% Ti, 0-0,7% Al, 0,005-0,04% C, остальное Fe, случайные примеси и раскислители. Содержание Fe в сплаве составляет примерно 16-35%.

Для получения сплава, являющегося объектом настоящего изобретения, используют следующие условия отжига и дисперсионного твердения. Отжиг производят при температуре от 1750°F до 2050°F (от 954°С до 1121°С). Дисперсионное твердение, предпочтительно, выполняют в две стадии. Верхний диапазон температуры составляет от 1275°F до 1400°F (от 690°С до 760°С), нижний диапазон - от 1050°F до 1250°F (от 565°С до 677°С). Также возможно однократное дисперсионное твердение в любом из этих температурных диапазонов, однако, при этом заметно увеличивается время твердения, может слегка снизиться прочность и/или пластичность, кроме того, как правило, возрастают расходы на термообработку.

Краткое описание чертежей

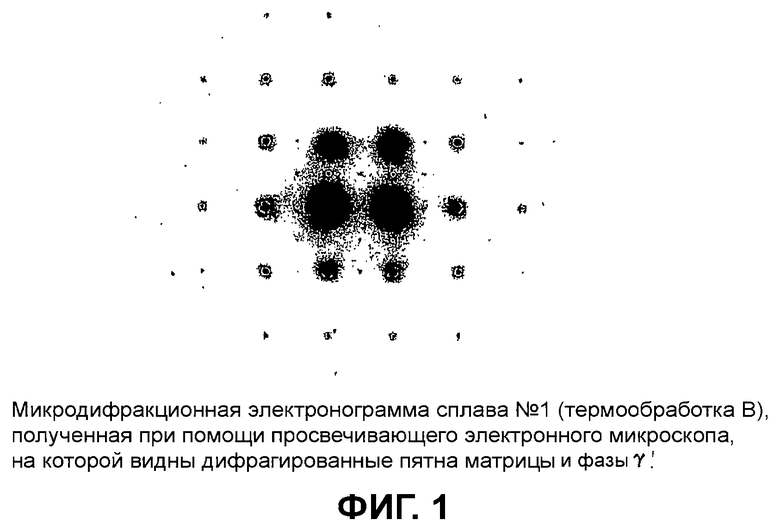

Фиг.1 представляет собой полученную при помощи просвечивающего электронного микроскопа микродифракционную электронограмму сплава №1, прошедшего термообработку в соответствии с методикой В, на которой показаны матрица сплава и пятна фазы γ';

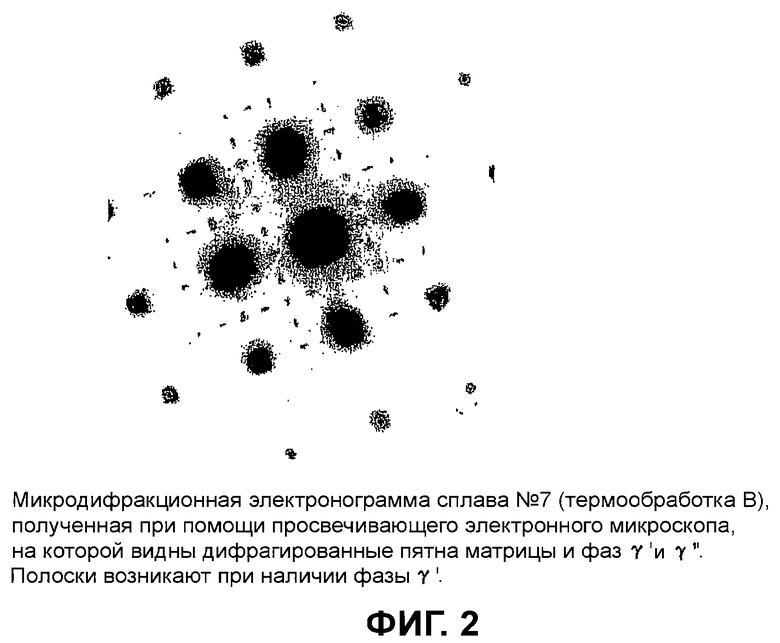

Фиг.2 представляет собой полученную при помощи просвечивающего электронного микроскопа микродифракционную электронограмму сплава №7, прошедшего термообработку в соответствии с методикой С, на которой показаны матрица сплава и пятна фаз γ' и γ''.

Подробное описание изобретения

Как указывалось выше, в настоящем документе химический состав выражается в весовых процентах. В соответствии с настоящим изобретением сплав содержит около 38-55% Ni, 12-25% Cr, 0,5-5% Mo, 0-3% Cu, 2,0-4,5% Nb, 0,5-3% Ti, 0-0,7% Al, 0,005-0,04% C, остальное Fe, случайные примеси и раскислители. Ni изменяет матрицу на основе железа, сообщая ей стабильную аустенитную структуру, что существенно с точки зрения термостойкости и формуемости.

Никель (Ni) является одним из основных элементов, формирующих фазу γ' типа Ni3Al, вносящую существенный вклад в повышение прочности. Кроме того, минимальное, около 35%, содержание Ni нужно для обеспечения приемлемой коррозионной стойкости под напряжением в водной среде. Очень большое содержание Ni повышает стоимость сплава. В общих чертах, содержание Ni определяется как 35-55%, более предпочтительно, содержание Ni составляет 38-53%.

Хром (Cr) имеет значение с точки зрения коррозионной стойкости. Минимальное, около 12%, количество Cr необходимо для обеспечения стойкости в агрессивных средах, однако более высокое чем 25% содержание Cr приводит к образованию фаз альфа-Cr и сигма, что отрицательно воздействует на механические свойства. В общих чертах, содержание Cr определяется как 12-25%, более предпочтительно, содержание Cr составляет 16-23%.

В описываемом сплаве присутствует молибден (Мо). Известно, что добавление Мо повышает стойкость к точечной коррозии. Добавление Мо также увеличивает прочность сплавов Ni-Fe путем заместительного упрочнения твердого раствора, так как атомный радиус Мо намного больше, чем Ni и Fe. Однако, если содержание Мо выше, примерно 8%, может формироваться нежелательная µ-фаза типа Mo7(Ni,Fe,Cr)6 или тройная σ-фаза (сигма) Ni, Fe и Cr. Наличие этих фаз снижает технологичность сплава. Кроме того, вследствие дороговизны Мо при увеличении его содержания неизбежно возрастает стоимость сплава. В общих чертах, содержание Мо определяется как 0,5-5%, более предпочтительно, содержание Мо составляет 1,0-4,8%.

Медь (Cu) повышает коррозионную стойкость сплава в неокислительных агрессивных средах. Обнаружено, что синергетическое действие Cu и Мо препятствует коррозии при типичном для нефтедобывающей промышленности использовании в огрниченно кислотных средах, содержащих большое количество хлоридов. В общих чертах, содержание Cu определяется как 0-3%, более предпочтительно, содержание Cu составляет 0,2-3%.

Добавление алюминия (Al) приводит к формированию фазы γ' типа Ni3(Al), вносящей существенный вклад в повышение прочности. Некоторое минимальное содержание Al необходимо для инициирования формирования фазы γ'. Кроме того, прочность сплава пропорциональна объемной доле γ'. Очень большая объемная доля γ', однако, вызывает снижение технологичности при повышенных температурах. В общих чертах, содержание Al определяется как 0-0,7%, более предпочтительно, содержание Al составляет 0,01-0,7%.

Титан (Ti) встраивается в Ni3(Al) с образованием фазы γ' типа Ni3(AlTi), что повышает объемную долю фазы γ' и, следовательно, прочность сплава. Упрочняющий потенциал γ' также увеличивается за счет несоответствия параметров кристаллической решетки γ' и матрицы. Титан не обладает свойством увеличения периода кристаллической решетки γ'. Известно, что совместное повышение содержания Ti и уменьшение содержания Al увеличивает прочность сплава за счет усиления несоответствия параметров кристаллической решетки. Величины содержания Ti и Al в настоящем документе оптимизированы с целью максимального увеличения несоответствия параметров кристаллической решетки. Другим важным положительным свойством Ti является связывание N в виде TiN. Снижение содержания N в матрице повышает технологичность сплава при повышенных температурах. Чрезвычайно высокое содержание Ti приводит к образованию нежелательной фазы η типа N3Ti, ухудшающей технологичность сплава при повышенных температурах и пластичность. В общих чертах, содержание Ti соответствует диапазону 0,5-3%, более предпочтительно, содержание Ti составляет 0,6-2,8%.

Ниобий (Nb) вступает в реакцию с Ni3(AlTi) с образованием фазы γ' типа Ni3(AlTiNb), которая увеличивает объемную долю фазы γ' и, следовательно, способствует повышению прочности. Было обнаружено, что при определенном сочетании Nb, Ti, Al и С формируются фазы γ' и γ'', в результате чего заметно увеличивается прочность сплава. Для достижения желаемой высокой прочности необходимо, чтобы величина отношения (Nb-7,75 C)/(Аl+Ti) лежала в диапазоне от 0,5 до 9. Кроме того, сплав должен содержать минимум 1 мас.% упрочняющей фазы γ''. Кроме описанного упрочняющего действия, Nb связывает С в виде NbС, таким образом снижая содержание С в матрице. Способность Nb образовывать карбид выше, чем у Мо или Cr. Следовательно, Мо и Cr удерживаются в элементарной форме, что существенно с точки зрения коррозионной стойкости. Кроме того, карбиды Мо и Cr имеют тенденцию к образованию на границах зерен, тогда как NbС формируется во всем объеме структуры. При исключении или снижении количества карбидов Мо и Cr пластичность сплава увеличивается. При чрезмерно высоком содержании Nb возникает тенденция к формированию нежелательной σ-фазы и избыточных количеств NbС и γ'', что отрицательно влияет на технологичность и пластичность сплава. В общих чертах, содержание ниобия соответствует диапазону 2,1-4,5%, более предпочтительно, содержание Nb составляет 2,2-4,3%.

Железо (Fe) является элементом, составляющим существенную часть описываемого сплава. Чрезмерно высокое содержание Fe в данной системе может снижать термостойкость и коррозионную стойкость. Рекомендуется, чтобы содержание Fe не превышало 35%. В общих чертах, содержание Fe составляет 16-35%, более предпочтительно, от 18 до 32%, еще более предпочтительно, от 20 до 32%. Кроме того, данный сплав содержит некоторые количества Co, Mn, Si, Ca, Mg и Ta. Ниже для иллюстрации настоящего изобретения приведены примеры сплавов.

В таблице 1 представлен химический состав различных исследованных сплавов. В сплавах 1-5 содержание Nb ниже диапазона, соответствующего настоящему изобретению. В таблице 2 представлены условия отжига и дисперсионного твердения. Механические свойства, определенные после отжига и дисперсионного твердения, представлены в таблицах 3 и 4. Из сравнения этих свойств видно, что величины предела текучести для сплавов 1-5, приведенные в таблице 3, лежат в диапазоне от 107 до 116 ksi, а величины предела текучести для являющихся объектом настоящего изобретения сплавов 6-10, приведенные в таблице 4, лежат в диапазоне от 125 до 145 ksi.

В таблице 5 представлены величины отношения (Nb-7,75 C)/(Al+Ti),усредненные величины предела текучести и вычисленное весовое содержание γ' и γ''. Расчеты были выполнены при помощи программного обеспечения на основе ThermoCalc®. Интересно отметить, что только те сплавы, величины отношения (Nb-7,75 C)/(Al+Ti) для которых больше 0,5, имеют предел текучести больше 120 ksi. Кроме того, по результатам расчетов предполагали, что только в этих сплавах (6-10) присутствует упрочняющая фаза γ”. Экспериментальный анализ материала с низким пределом текучести (сплав №1) и высоким пределом текучести (сплав №7) подтвердил наличие и отсутствие γ”, как видно из фиг.1 и 2. Дополнительные штрихи на фиг.2 указывают на присутствие выпавшей фазы γ”. Испытание на коррозионную стойкость показали, что сплав №10 с величиной отношения (Nb-7,75 C)/(Al+Ti), равной 1,76, и усредненным пределом текучести, равным 13 6,5 ksi, также обладает приемлемой коррозионной стойкостью к условиям, свойственным применению в нефтедобывающей отрасли, см. таблицу 6.

Пробы сплавов подверглись отжигу и дисперсионному твердению в соответствии с условиями, приведенными в таблицах 2-4.

Следует отметить, что в таблице 5 сплавы 1-5 не отвечают соотношению

и, соответственно, не обладают минимальным пределом текучести, равным 120 ksi. Сплавы 1-5 характеризуются усредненным значением предела текучести от 109 до 115 ksi. С другой стороны, из таблицы 5 видно, что сплавы 6-10, соответствующие настоящему изобретению, имеют удовлетворяющие приведенному соотношению расчетные величины и обладают усредненным значением предела текучести от 126 до 144 ksi. Если рассчитанное по приведенной формуле значение попадает в диапазон 0,5-9, соответствующий настоящему изобретению, в матрице сплава присутствует минимум 1 мас.% фазы γ'', а также фаза γ', общее процентное содержание (по весу) этих фаз γ'+γ'' составляет примерно от 10 до 30%, что определяет повышенное значение предела текучести, превосходящее желательный минимум, равный 120 ksi. Следует отметить, что сплавы 1-5 из таблицы 5, не отвечающие приведенному соотношению, не содержат фазы γ'', тогда как в матрице сплавов 6-10, соответствующих настоящему изобретению, имеется 2,6-6,6% вес. фазы γ'', а также 8,1-12,2% фазы γ'. Сплав, являющийся объектом настоящего изобретения предпочтительно содержит 1-10 мас.% фазы γ''. Суммарное весовое содержание γ'+γ'' составляет от 10 до 30 мас.%, предпочтительно от 12 до 25 мас.%.

Сплав 10, соответствующий настоящему изобретению, после получения был подвергнут испытанию на коррозионную стойкость при медленной деформации. Испытание проводили при 300°F в деаэрированном 25%-ном NaCl при 400 фунтов/кв.дюйм изб. СО2 и 400 фунтов/кв.дюйм изб. H2S. Также было проведено сравнительное испытание этого сплава в воздушной среде. Результаты испытаний представлены в таблице 6. Из нее видно, что отношение времени безотказной работы сплава 10 в жестких условиях испытаний и на воздухе составляет 0,85 при аналогичном отношении для удлинения. Отношение величин доли уменьшения площади составляет 0,79. Эти данные показывают, что данный сплав, соответствующий настоящему изобретению, обладает отличной коррозионной стойкостью и отвечает промышленным стандартам работы в агрессивных средах скважин высокосернистого газа.

Следовательно, в соответствии с настоящим изобретением, система сплава Ni-Fe-Cr модифицирована добавками Mo и Cu с целью повышения коррозионной стойкости. Кроме того, количество добавляемых Nb, Ti, Al и С оптимизировано с целью получения тонкодисперсных фаз γ' и γ'' в матрице сплава для обеспечения высокой прочности. По существу, настоящее изобретение обеспечивает пластичный, высокопрочный, обладающий высокой ударной вязкостью и коррозионной стойкостью сплав, предназначенный, главным образом, для производства штанг, труб и изделий подобной формы, используемых в газовых и/или нефтяных скважинах.

В таблице 7 даны являющиеся сейчас предпочтительными диапазоны содержания элементов, составляющих являющийся объектом настоящего изобретения сплав, а также являющийся сейчас предпочтительным номинальный состав.

Помимо соответствия диапазонам содержания составных элементов, приведенным в таблице 7, являющийся объектом настоящего изобретения сплав должен удовлетворять соотношению:

,

,

что гарантирует, что матрица сплава содержит смесь фаз γ' и γ'' при минимальном содержании фазы γ'' 1 мас.% и общем процентном содержании γ' и γ'' от 10 до 30 мас.% , чем обеспечивается прочность.

Хотя приемлема плавка на воздухе, сплав, соответствующий настоящему изобретению, предпочтительно изготавливают при помощи процессов ВИП или ВИП+ВДП, чтобы получить чистый слиток. Способ окончательной термообработки в соответствии с настоящим изобретением включает первый отжиг на твердый раствор, заключающийся в нагревании до температуры от 1750°F (954°С) до 2050°F (1121°С) и выдержке в течение, примерно, от 0,5 до 4,5 часов, предпочтительно 1 часа, с последующей закалкой в воде или воздушным охлаждением. Продукт затем подвергают дисперсионному твердению путем нагревания до температуры, по меньшей мере, около 1275°F (691°С) и выдерживают в течение 6-10 часов с целью осаждения фаз γ' и γ'', и, по выбору, повторной термообработки при температуре примерно от 1050°F (565°С) до 1250°F (677°С) и выдержки при этой температуре в течение примерно от 4 до 12 часов, предпочтительно - примерно 8 часов, в течение которых происходит вторичное дисперсионное твердение. После дисперсионного твердения для получения нужной микроструктуры и максимального упрочнения фазами γ' и γ'', материал охлаждают на воздухе до комнатной температуры. После такой термообработки требуемая микроструктура состоит из матрицы, фазы γ' и минимум 1% фазы γ''. В общих чертах, общее процентное содержание по весу γ'+γ'' составляет от 10 до 30, предпочтительно - от 12 до 25.

Несмотря на то, что в данном документе подробно описаны конкретные варианты осуществления настоящего изобретения, специалистам понятно, что в свете описания в целом в них могут быть внесены различные изменения и модификации. Являющиеся предпочтительными варианты осуществления, описанные здесь, носят только пояснительный характер и не ограничивают объем изобретения, которому должен быть предоставлен объем охраны, обеспечиваемый формулой изобретения и любым и всеми ее эквивалентами.

Изобретение относится к области металлургии, а именно к получению сплавов системы Ni-Fe-Cr, применяемых в глубоких нефтяных или газовых скважинах, а также морской среде. Выплавляют сплав, содержащий, вес.%: 35-55% Ni, 12-25% Cr, 0,5-5% Мо, до 3% Сu, 2,1-4,5% Nb, 0,5-3% Ti, до 0,7% Аl, 0,005-0,04% С, остальное Fe, случайные примеси и раскислители. Состав сплава удовлетворяет соотношению (Nb-7,75C)/(Al+Ti)=0,5÷9. Подвергают сплав отжигу и по меньшей мере одному дисперсионному твердению для получения микроструктуры, содержащей смесь фаз γ' и γ'' с общим содержанием от 10 до 30 вес.% и минимальным содержанием γ'' 1 вес.%, и обеспечивающей минимальный предел текучести 120 ksi. Отжиг осуществляют при температуре от 1750°F (954°С) до 2050°F (1121°C), a дисперсионное твердение, предпочтительно, осуществляют в две стадии при температурах от 1275°F (691°C) до 1400°F (760°C) и от 1050°F (565°C) до 1250°F (677°C). Сплав обладает высокой прочностью, пластичностью и коррозионной стойкостью. 2 н. и 13 з.п. ф-лы, 2 ил., 7 табл.

1. Высокопрочный коррозионно-стойкий сплав, содержащий, вес.%: 35-55 Ni, 12-25 Сr, 0,5-5 Мо, до 3 Сu, 2,1-4,5 Nb, 0,5-3 Ti, до 0,7 Аl, 0,005-0,04 С, образующее баланс количество Fe и случайные примеси, и раскислители, причем сплав удовлетворяет соотношению

при этом сплав содержит смесь фаз γ' и γ'' с минимальным содержанием γ" 1 вес.% и обладает минимальным пределом текучести 120 ksi после отжига и дисперсионного твердения.

2. Сплав по п.1, в котором общее содержание γ'+γ'' в весовых процентах составляет от 10 до 30%.

3. Сплав по п.1, содержащий 16-35% Fe.

4. Сплав по п.1, содержащий 38-53% Ni, 16-23% Cr, 1-4,8% Мо, 0,2-3,0% Сu, 2,2-4,3% Nb, 0,6-2,8% Ti, 0,01-0,7% Аl и 0,005-0,03% С.

5. Сплав по п.4, содержащий смесь фаз γ' и γ'' с минимальным содержанием γ'' 1 вес.% и общим содержанием γ'+γ'' в весовых процентах от 10 до 30%.

6. Сплав по п.1, содержащий 38-52% Ni, 18-23% Cr, 1-4,5% Мо, 0,5-3% Сu, 2,5-4% Nb, 0,7-2,5% Ti, 0,05-0,7% Аl и 0,005-0,025% С.

7. Сплав по п.6, в котором общее содержание фаз γ'+γ'' в весовых процентах составляет от 10 до 30%.

8. Сплав по п.1, содержащий от 1 до 10 вес.% фазы γ''.

9. Сплав по п.1, выполненный в форме трубы или штанги, предназначенных для использования в средах нефтяных или газовых скважин или в морской среде.

10. Способ производства высокопрочного коррозионно-стойкого сплава, включающий стадии:

обеспечения сплава, состоящего, по существу, из, вес.%: 35-55 Ni, 12-25 Cr, 0,5-5 Мо, до 3 Сu, 2,1-4,5 Nb, 0,5-3 Ti, до 0,7 Аl, 0,005-0,04 С, образующего баланс количества Fe и случайных примесей, и раскислителей, причем сплав удовлетворяет соотношению

и термообработки этого сплава путем отжига и по меньшей мере одной стадии дисперсионного твердения, в результате чего сплав содержит смесь фаз γ' и γ'', с минимальным содержанием γ'' 1 вес.% и обладает минимальным пределом текучести 120 ksi.

11. Способ по п. 10, включающий две стадии дисперсионного твердения.

12. Способ по п.10, в котором стадию отжига осуществляют при температуре от 1750°F (954°C) до 2050°F (1121°C), а дисперсионное твердение осуществляют в две стадии при температурах от 1275°F (691°C) до 1400°F (760°C) и от 1050°F (565°C) дo 1250°F (677°C).

13. Способ по п.12, в котором за стадией отжига следует быстрая закалка на воздухе или в воде, а первая стадия дисперсионного твердения сопровождается охлаждением в печи до температуры второй стадии дисперсионного твердения, сопровождающейся охлаждением на воздухе.

14. Способ по п.10, в котором в сплаве общее содержание фаз γ' и γ'' в весовых процентах составляет от 10 до 30%.

15. Способ по п.10, включающий придание сплаву формы трубы или штанги, предназначенных для использования в средах нефтяных или газовых скважин или в морской среде.

| US 5000914 A, 19.03.1991 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ НА ЖЕЛЕЗО-НИКЕЛЕВОЙ ОСНОВЕ | 1995 |

|

RU2074899C1 |

| Нержавеющая аустенитная сталь | 1974 |

|

SU496961A1 |

| Коррозионностойкая сталь | 1981 |

|

SU960307A1 |

| Коррозионно-эрозионностойкая сталь | 1979 |

|

SU926061A1 |

| Нержавеющий немагнитный высокопрочный сплав | 1972 |

|

SU443606A1 |

| US 6623869 B1, 23.09.2003. | |||

Авторы

Даты

2011-05-20—Публикация

2006-10-31—Подача