Описание

Настоящее изобретение относится к сплаву на основе никеля, предназначенному для применения при высоких температурах, например, выше 900°С. В частности, настоящее изобретение относится к дисперсно-упрочненному никелевому сплаву, легированному алюминием, который имеет способность образовывать стабильный оксид алюминия на поверхности, благодаря чему сплав имеет хорошую стойкость к окислению. Кроме того, настоящее изобретение относится к порошку никелевого сплава и к применению никелевого сплава.

Уровень техники

Никелевые сплавы, легированные алюминием, используются во множестве высокотемпературных приложений, например, в печах для термообработки, так как они образуют стабильный защитный оксид алюминия на поверхности. Оксид алюминия часто имеет очень хорошую адгезию и не имеет тенденции отслаиваться или осыпаться с поверхности. Кроме того, оксид алюминия имеет низкую скорость роста даже при высоких температурах. Поэтому этот тип сплавов часто имеет очень хорошую стойкость к окислению.

Известно, что никелевые сплавы, способные образовывать оксид алюминия, сложно производить, особенно подвергать горячей обработке. Фактором, оказывающим на это сильное влияние, является интерметаллическая фаза γ' (Ni3Al), которая образуется при температурах ниже примерно 900 С при медленном охлаждении/нагревании, как при термообработке или горячей механической обработке. Эта интерметаллическая фаза делает сплав твердым и хрупким и, следовательно, сложным для обработки. Выделение γ' снижает также активность алюминия в сплаве и, тем самым, усложняет образование защитного оксида алюминия на поверхности.

Один пример никелевого сплава, способного образовывать оксид алюминия, описан в патенте US 4882125. Сплав содержит 27-35% Cr, 2,5-5% Al и 2,5-6% Fe. Раскрывается, что высокие содержания алюминия снижают ударную вязкость материала, и что содержание Al должно составлять по меньшей мере 2,75%, чтобы создать хорошую защиту от окисления, но предпочтительно не превышать 4%, чтобы не ухудшить пластичность. Кроме того, этот патент раскрывает, что высокие содержания Fe ухудшают характеристики окисления, вследствие чего содержание железа не должно превышать 6%.

Другой пример никелевого сплава, способного образовывать оксид алюминия, раскрыт в US 4460542. Сплав содержит 14-18% Cr, 4-6% Al и 1,5-8% Fe. Этот патент указывает, что добавление 4-6% Al придает отличные окислительные свойства по сравнению с никелевыми сплавами, которые образуют на поверхности оксид хрома. В этом патенте раскрывается также, что Fe отрицательно влияет на окислительные свойства, поэтому содержание железа должно составлять максимум 8%.

В документе WO 2004/067788A1 описан еще один пример никелевого сплава, образующего оксид алюминия. В этом случае сплав содержит 15-40% Cr, 1,5-7% Al и 0,5-13% Fe. Как указано, наилучшие результаты достигаются, когда сплав содержит макс. 26,5% Cr, макс. 11% Fe и 3-6% Al.

Документ WO 00/34541 A1 описывает сплав на основе никеля, содержащий 19-23% Cr, 3-4,4% A1 и 18-22% Fe. Сплав предназначается для использования при высоких температурах. В WO 00/34541 A1 раскрывается, что комбинация 19-23% Cr и 3-4% A1 является критичной для образования защитной окалины Al2O3-Cr2O3. Никелевый сплав упрочняется в результате выделения от 1 до 5 моль% гранулярного Cr7C3, что, как указывается, достигается 24-часовой термообработкой. Сплав получают выплавкой, такой, как вакуумная плавка, разливкой и обработкой в стандартные технические формы, такие как прутки, слитки и т.д. Этот сплав обнаруживает хорошую стойкость к окислению вплоть до 1000 С.

Это было также известно прежде с образующими оксид алюминия ферритными сплавами на основе железа. Однако, этот тип сплавов часто имеет низкую механическую прочность при высоких температурах. Поэтому для повышения предела ползучести материала часто добавляют мелкие частицы. Это описано, например, в справочнике Metals Handbook, 10th edition, volume 2, page 943. Другой проблемой со сплавами этого типа является то, что их ковкость при комнатной температуре часто очень низкая, что затрудняет сварку. Чтобы получить надежный сварной шов в ферритном материале, часто необходим предварительный нагрев материала, который будет свариваться, до по меньшей мере 200 С. Во многих случаях после сварки также требуется отжиг при 750-850 С для снятия напряжений.

Сущность изобретения

Целью настоящего изобретения является получить сплав с отличной стойкостью к окислению при высоких температурах, в частности, от примерно 900 С до по меньшей мере примерно 1250 С, который одновременно имеет хорошую пригодность к горячей обработке и хороший предел ползучести.

Вышеуказанная цель достигается дисперсно-упрочненным сплавом на основе никеля, содержащим, в весовых процентах (вес.%):

один или более элементов, выбранных из

один или более элементов, выбранных из

группы, состоящей из редкоземельных

остальное Ni и неизбежные примеси.

Никелевый сплав согласно настоящему изобретению является аустенитным и имеет очень хорошую стойкость к окислению, особенно при высоких температурах, например, выше 900 С. Стойкость к окислению высока даже при температурах примерно 1100 С. Так как настоящий сплав образует стабильный оксид алюминия на поверхности, он может применяться даже при температурах выше температур, при которых материалы, образующие оксид хрома, страдают от сильного окисления, т.е., выше примерно 1150 С.

Было найдено, что добавлением относительно высоких содержаний Fe в никелевый сплав, образующий оксид алюминия, можно снизить стабильность интерметаллической фазы γ', что, в свою очередь, облегчает получение и обработку сплава. Сниженная стабильность γ' приводит к более медленному образованию таких выделений при заданной скорости охлаждения, что облегчает горячую обработку сплава. Это также ведет к уменьшению риска снижения активности Al, что, в свою очередь, гарантирует, что на поверхности сплава может быть образован стабильный и стойкий к окислению оксид алюминия.

Никелевый сплав согласно изобретению является более ковким при комнатной температуре, чем известные ферритные сплавы, образующие оксид алюминия. Поэтому предварительный нагрев или удержание сплава нагретым до сварки не требуется, и можно отказаться от последующего отжига для снятия напряжений. Таким образом, никелевый сплав согласно изобретению позволяет более легкую процедуру сварки по сравнению с ферритными сплавами, образующими оксид алюминия.

Никелевый сплав согласно изобретению является дисперсно-упрочненным. Это достигается добавлением одного или более элементов, выбранных из группы, состоящей из Та, Zr, Hf, Ti и Nb. Эти элементы образуют дисперсно-упрочняющие частицы с C и/или N и факультативно добавленным О. Дисперсия способствует механической прочности и дает сплав с отличным пределом ползучести даже при высоких температурах, не ухудшая пригодность сплава к горячей обработке.

Никелевый сплав получают посредством порошковой металлургии. Процесс получения методом порошковой металлургии обеспечивает быстро отверждаемый материал, в котором хрупкие фазы не успевают образоваться, и не развиваются значительные колебания состава из-за сегрегации. Поэтому смесь быстро отвержденного порошка будет давать металлическую деталь с особо однородным составом и с, по существу, равномерным распределением очень маленьких дисперсных частиц.

Порошок, полученный из никелевого сплава, будет содержать дисперсно-упрочняющие частицы, как описано выше, которые придадут продукту, полученному из порошка, отличные механические свойства, особенно при высоких температурах. Кроме того, порошок из никелевого сплава позволяет, в дополнение к производству таких традиционных форм, как трубы, прутки, проволока, листы и полосы, производить также твердые компоненты со сложной геометрией. Кроме того, при желании можно легко получать композиционные материалы, в которые входит никелевый сплав, например, чтобы получить конечный продукт с первым компонентом, несущим нагрузку, и вторым, коррозионно-стойким компонентом.

Никелевый сплав согласно изобретению особенно хорошо подходит для применения при высоких температурах, например, выше 900 С и до по меньшей мере 1250 С, в частности, в приложениях, в которых механическая нагрузка на материал может быть особенно высокой. Кроме того, сплав согласно изобретению подходит для применения в средах с высокими требованиями к хорошей стойкости к окислению. Примерами подходящих приложений являются конструкционные материалы для печей для термообработки, валки для рольганговых печей, муфельные трубы для отжига в защитной атмосфере, конструкционные материалы для нагревательных элементов, материал для камер сгорания в газовых турбинах, теплообменники газ-газ, например, в стекольной промышленности или в газовых турбинах, ленты конвейера из тканой проволочной сетки, предназначенные для печей для термообработки, трубы радиационного нагрева печей для термообработки или защитные трубы для термопар.

Краткое описание чертежей

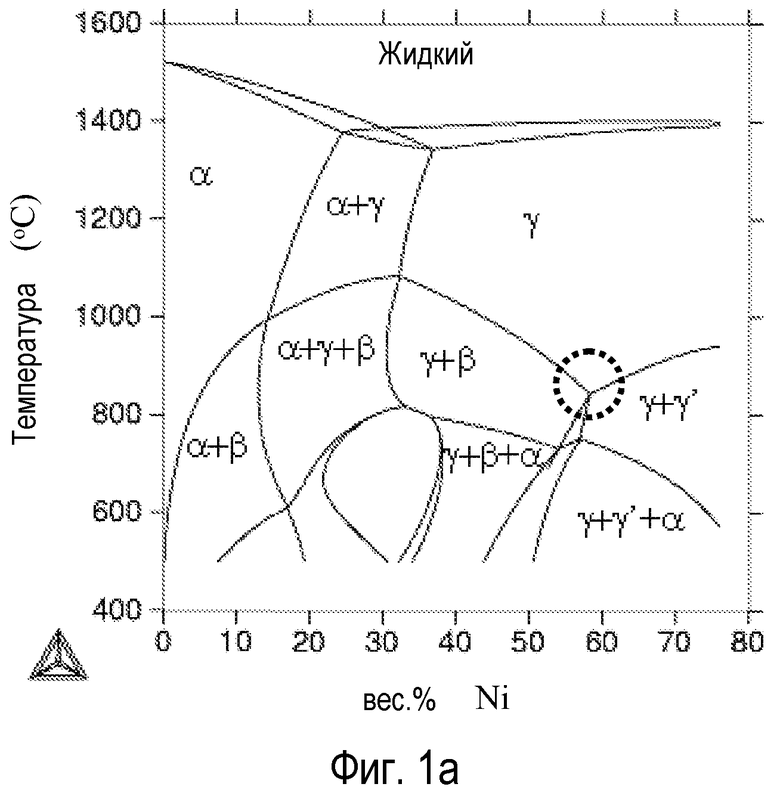

Фигура 1а показывает результат моделирования влияния содержания Ni на фазовую стабильность при разных температурах.

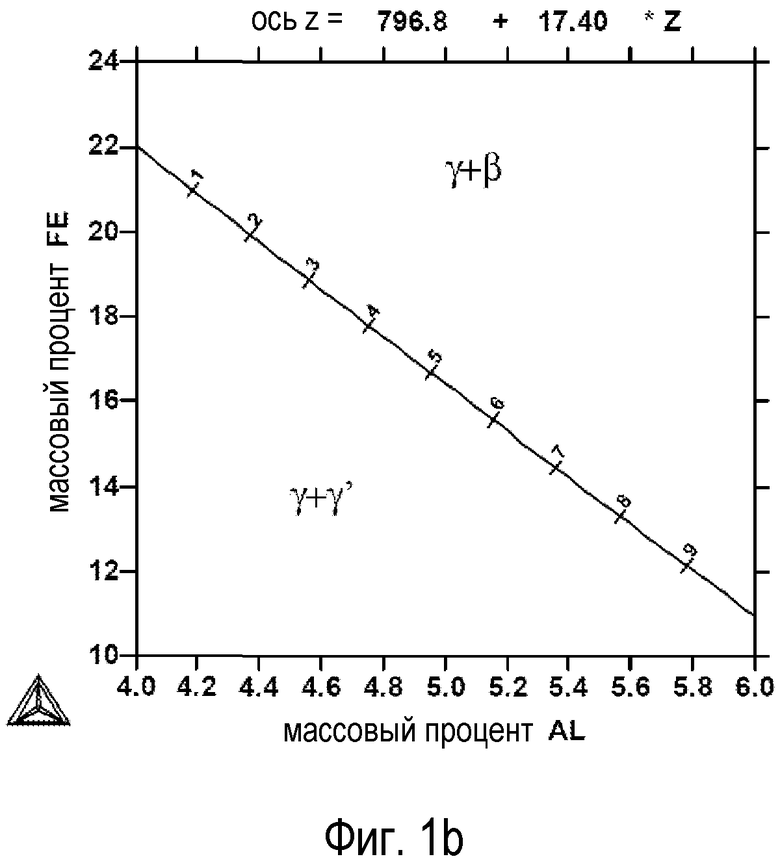

Фигура 1b показывает влияние изменения содержания Al и Fe на минимальную стабильность γ'.

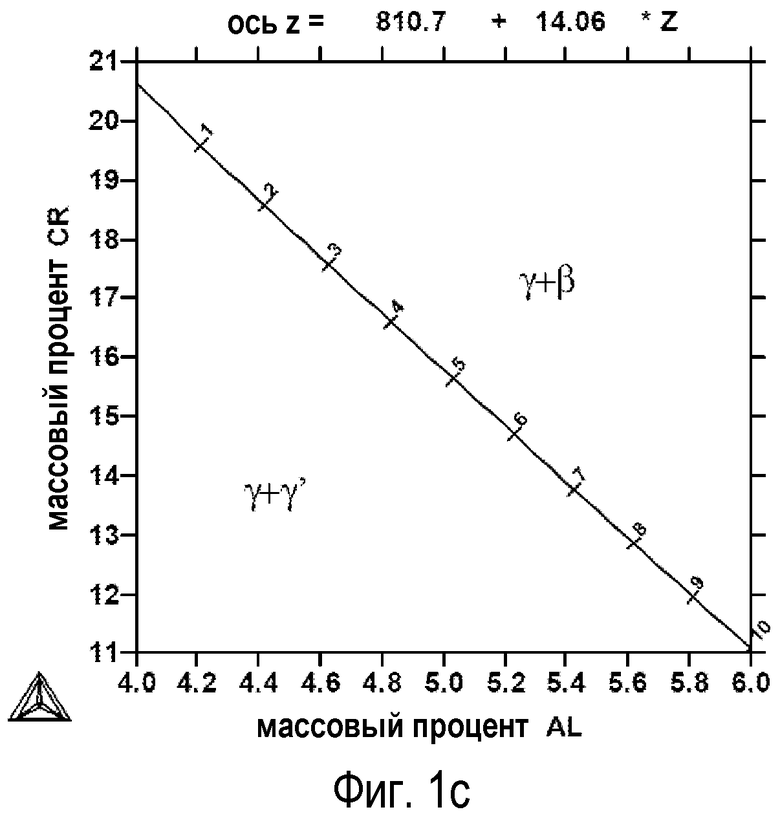

Фигура 1 с показывает влияние изменения содержания Al и Cr на минимальную стабильность γ'.

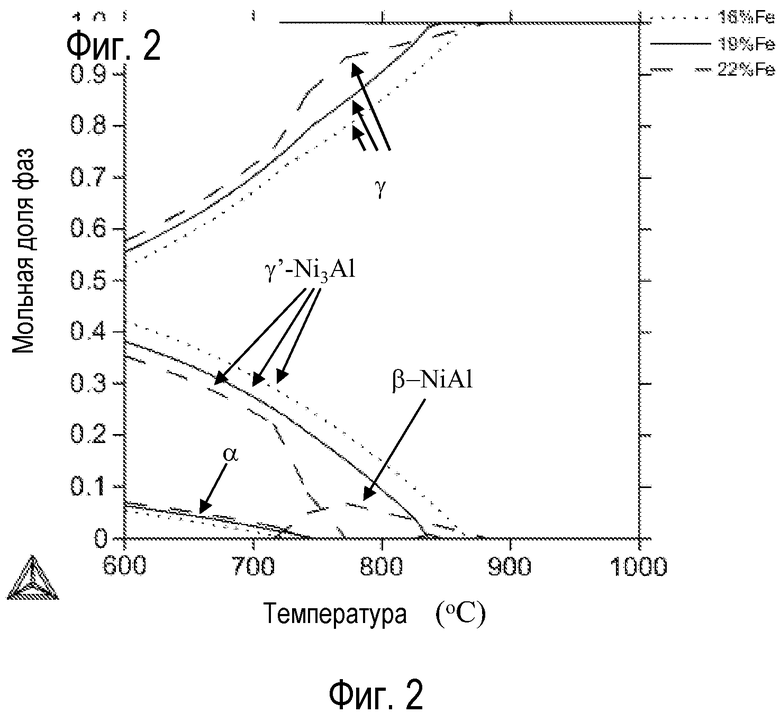

Фигура 2 показывает результат моделирования влияния содержания Fe на стабильность алюминидов никеля.

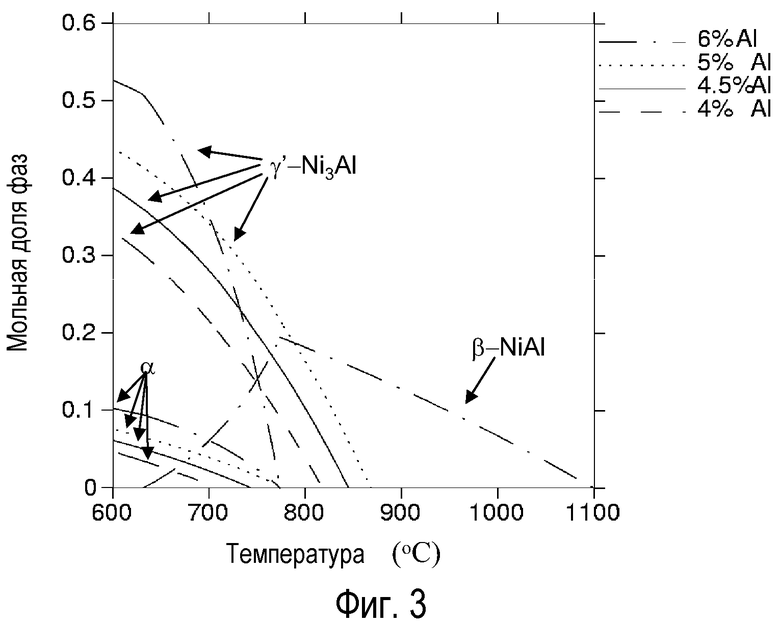

Фигура 3 показывает результат моделирования влияния содержания Al на стабильность алюминидов никеля.

Фигура 4 показывает результат моделирования влияния Со на стабильность алюминидов никеля.

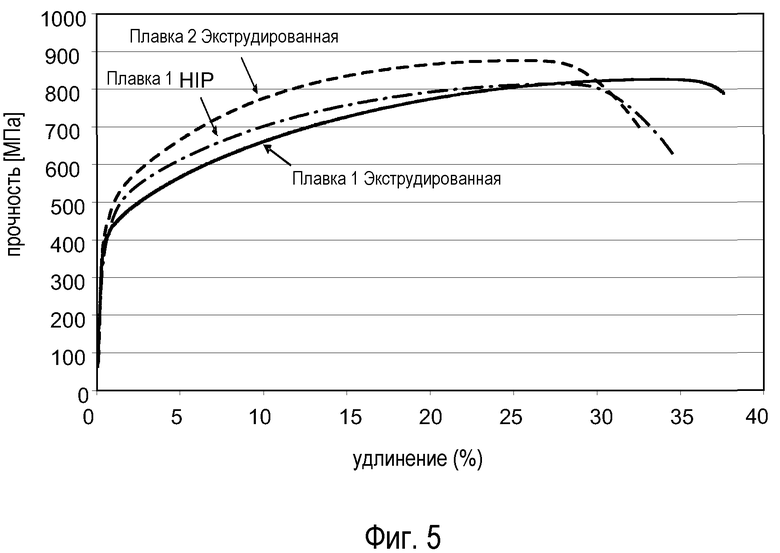

Фигура 5 показывает результат испытания на растяжение для примеров сплава согласно изобретению.

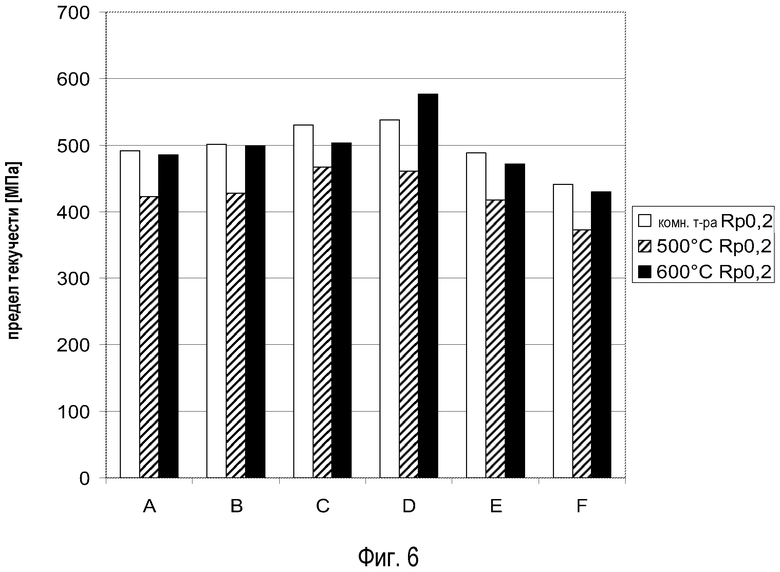

Фигура 6 показывает предел текучести для шести разных плавок согласно изобретению при комнатной температуре, 500 С и 600 С.

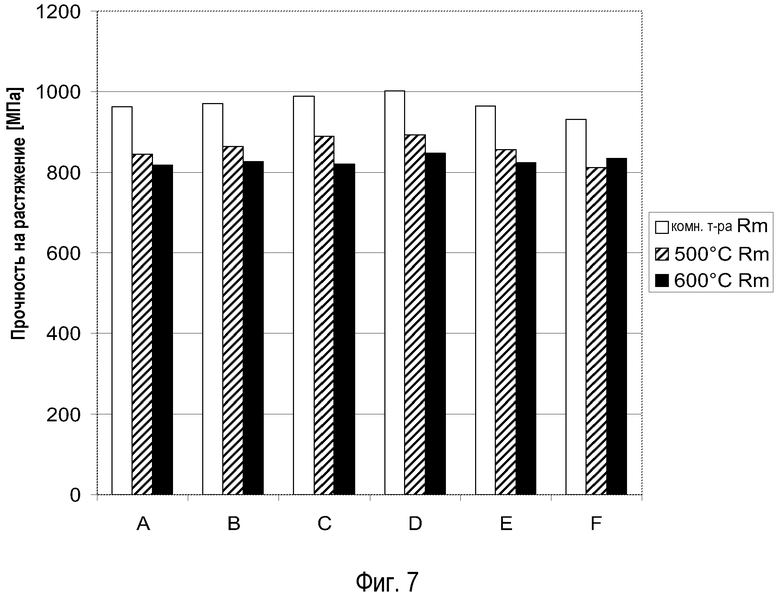

Фигура 7 показывает предел прочности на разрыв для шести разных плавок согласно изобретению при комнатной температуре, 500 С и 600 С.

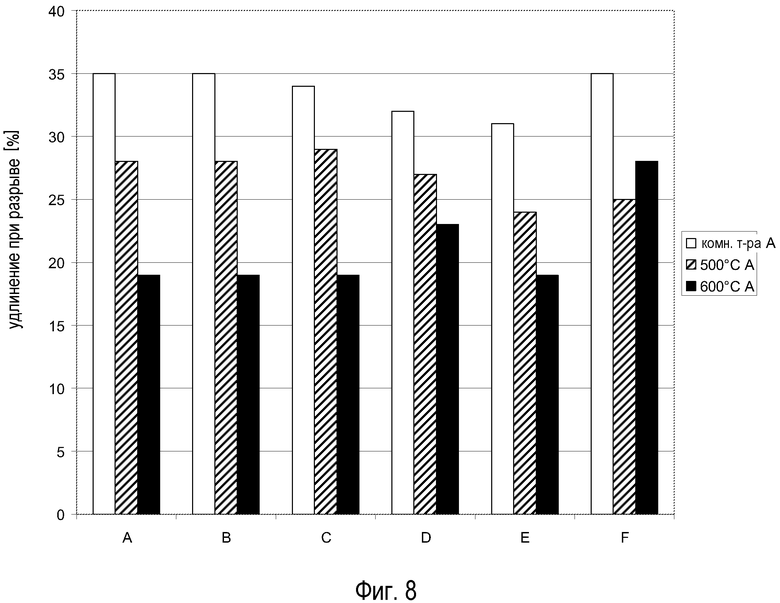

Фигура 8 показывает удлинение до разрушения для шести разных плавок согласно изобретению при комнатной температуре, 500 С и 600 С.

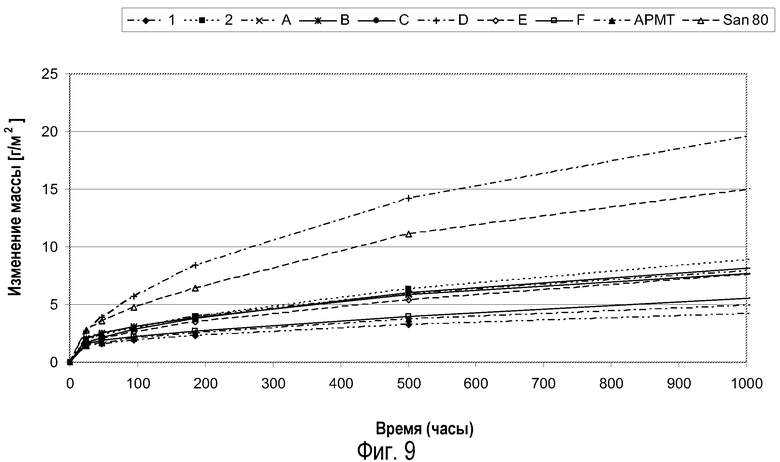

Фигура 9 показывает результат испытания на окисление на воздухе при 1000°С для восьми разных плавок согласно изобретению и для двух сравнительных материалов.

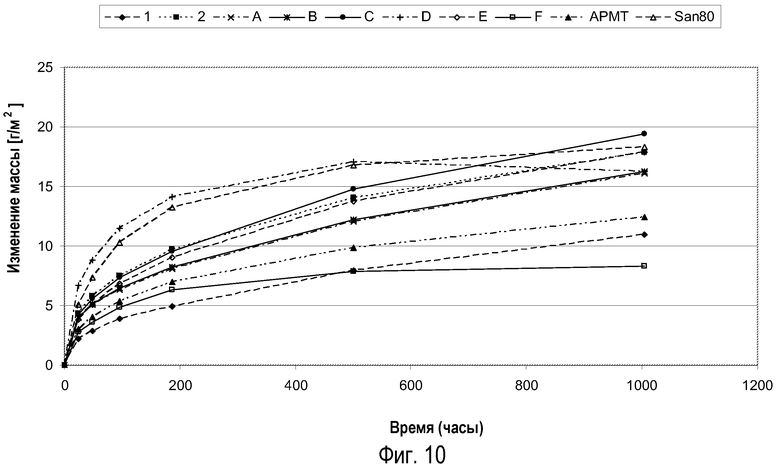

Фигура 10 показывает результат испытания на окисление на воздухе при 1100 С для восьми разных плавок согласно изобретению и для двух сравнительных материалов.

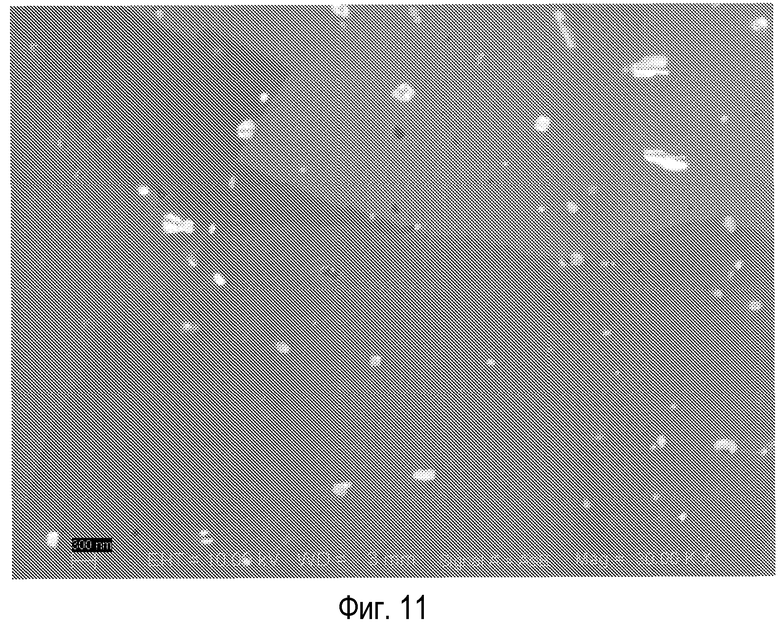

Фигура 11 показывает снимок микроструктуры плавки А, сделанный с помощью СЭМ.

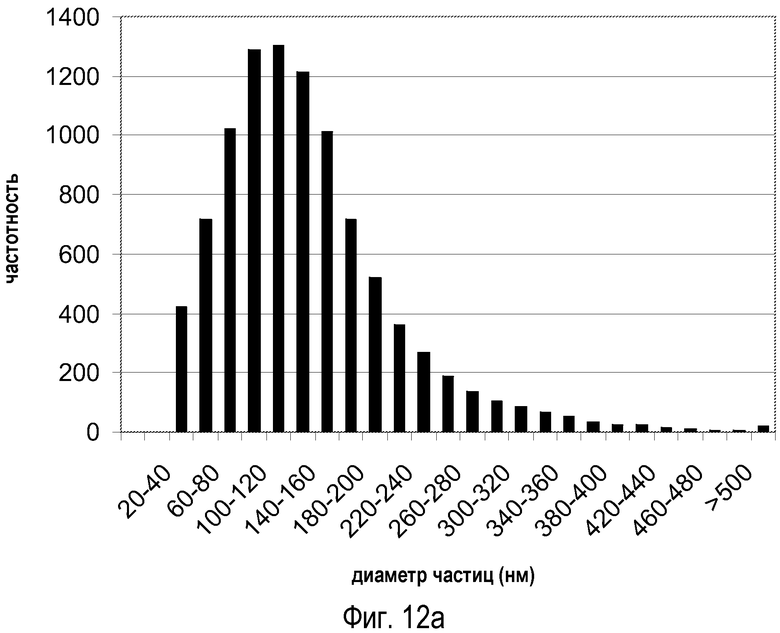

Фигура 12а показывает распределение по размерам выделений карбонитридов в плавке А.

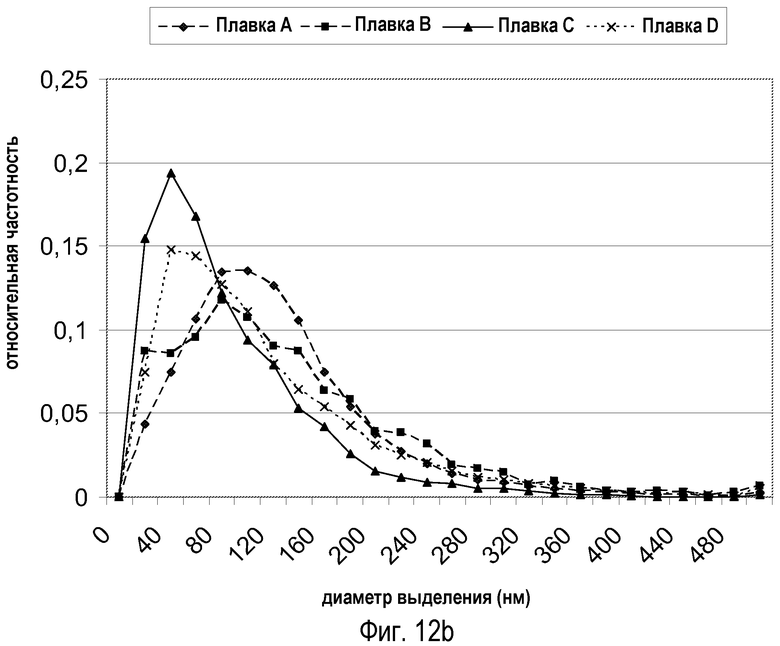

Фигура 12b показывает распределение по размерам выделений в плавках A-D.

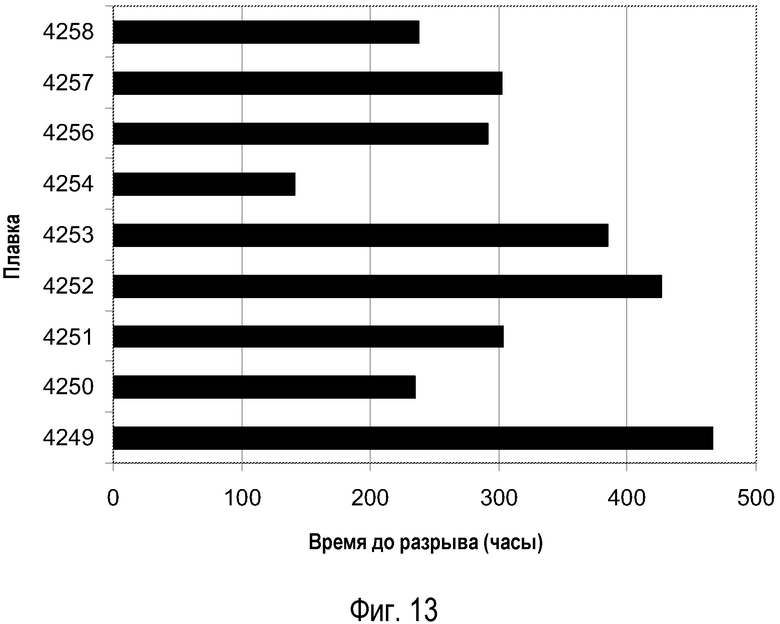

Фигура 13 показывает результат испытания на ползучесть составов, которые не являются дисперсно-упрочненными.

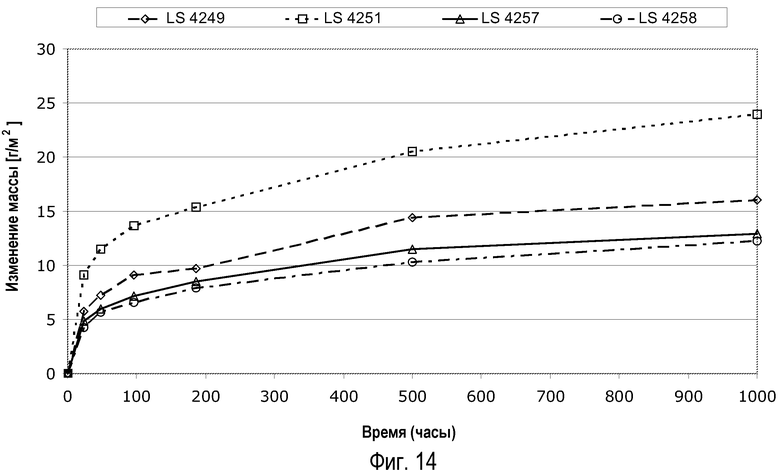

Фигура 14 показывает результат испытания на окисление на воздухе при 1100 С для четырех составов, которые не являются дисперсно-упрочненными.

Подробное описание

Как упоминалось выше, никелевые сплавы, легированные алюминием, обычно считаются плохо поддающимися горячей обработке. Важным фактором является то, что между плавлением сплава и выделением нежелательных интерметаллических фаз, таких, как алюминиды никеля, имеется лишь ограниченный температурный интервал. Оба легирующих элемента Al и Cr благоприятно влияют на стойкость к окислению, но делают никелевый сплав сложным в обработке, так как они повышают стабильность алюминидов никеля и, следовательно, сужают температурный интервал горячей обработки сплава. Пригодность сплава для горячей обработки является очень важным фактором для возможности легкого и экономичного производства продуктов из сплава. Было найдено, что сплав согласно настоящему изобретению имеет расширенный температурный диапазон для горячей обработки как результат его состава, что делает сплав хорошо поддающимся горячей обработке.

Настоящее изобретение основано на открытии, что относительно высокая добавка Fe в никелевый сплав с 4-6% Al и высоким содержанием Cr снижает стабильность интерметаллической фазы γ'.

Выделение фазы γ' улучшает предел ползучести при низких температурах, но делает производство более трудным, так как сплав становится твердым и хрупким при слишком высоких содержаниях γ'. Кроме того, γ' снижает активность Al в сплаве, что затрудняет образование защитного оксида алюминия на поверхности. Таким образом, для сплава, предназначенного для применения при высоких температурах, например, выше 900 С, важно уменьшить содержание γ', что достигается составом сплава в соответствии с настоящим изобретением.

Кроме того, выделения γ' в известных ранее никелевых сплавах, способных образовывать оксид алюминия, неустойчивы при температурах выше примерно 1000 С, в соответствии с чем их влияние на предел ползучести прекращается при применении таких сплавов выше этой температуры. Сплав по настоящему изобретению имеет минимальное содержание γ' и, кроме того, предназначен в первую очередь для применения при высоких температурах, где, таким образом, имеется риск растворения γ'. Поэтому, чтобы сохранить предел ползучести сплава, его дисперсно упрочняют. Это достигается, прежде всего, подбором содержания углерода и азота и, возможно, кислорода в комбинации с подбором содержаний Та, Zr, Hf, Ti и Nb. Получить сплав можно обычным процессом плавки, но в этом случае дисперсное упрочнение будет недостаточным, если вообще будет достигнуто. Поэтому сплав получают методами порошковой металлургии. После этого из полученного порошка могут быть образованы твердые компоненты посредством прессования в соответствии с известными методами уровня техники, такими, как горячее изостатическое прессование (HIP) или холодное изостатическое прессование (CIP). При необходимости произведенный твердый компонент можно затем обрабатывать дальше, например, прокаткой, экструзией или волочением, чтобы получить желаемую форму продукта. Можно также получать сложные геометрические формы прямо из порошка путем спекания.

Состав настоящего сплава и тот факт, что он является дисперсно-упрочненным, приводят к никелевому сплаву, который имеет отличную стойкость к окислению даже при таких высоких температурах, как по меньшей мере 1100°С, который относительно легко поддается горячей обработке и который имеет хороший предел ползучести.

Согласно одному предпочтительному воплощению дисперсно-упрочненного никелевого сплава по изобретению, дисперсные частицы имеют средний диаметр менее 1 мкм, предпочтительно менее 500 нм. Наилучшие результаты достигаются, когда дисперсные частицы имеют средний диаметр 50-200 нм.

Согласно еще одному предпочтительному воплощению дисперсно-упрочненного никелевого сплава по изобретению, более 85% дисперсных частиц должны иметь диаметр меньше или равный 300 нм.

Далее будет обсуждаться влияние различных элементов на свойства сплава, причем все содержания указаны в весовых процентах.

Углерод

Углерод в свободной форме будет занимать положение в междоузлиях кристаллической структуры и тем самым блокировать подвижность дислокации при температурах до приблизительно 400-500 С. Углерод также образует карбиды с другими элементами сплава, такими, как Та, Ti, Hf, Zr и Nb. В микроструктуре с тонкодисперсными карбидами эти карбиды создают препятствия для движения дислокации и сохраняют эффект даже при более высоких температурах. Углерод является важным элементом для улучшения предела ползучести сплава, так как именно подвижность дислокации является механизмом, который создает растяжение ползучести. Однако слишком высокие содержания С приведут к тому, что сплав станет малоподходящим для холодной обработки из-за ухудшения ковкости при пониженных температурах, например, ниже 300°С. Поэтому сплав содержит 0,05-0,2% С.

Кремний

Кремний может присутствовать в сплаве в содержании до 1,5%. Кремний в слишком высоком содержании может привести в никелевых сплавах к повышению риска выделений силицидов никеля, которые имеют эффект охрупчивания для этого типа сплавов. Результаты испытания на ползучесть близких сплавов показали, что долговечность при ползучести, т.е., время до разрушения при ползучести, снижается при содержании Si около 1,5%. Однако причина этого неизвестна. Из-за этого содержание Si предпочтительно должно составлять максимум 1%. Согласно одному предпочтительному воплощению, сплав имеет всего лишь примесные содержания Si, т.е., до 0,3%.

Марганец

Марганец присутствует в сплаве как примесь. По-видимому, можно допустить до 0,5% Mn без отрицательного влияния на свойства сплава, поэтому сплав содержит максимум 0,5% Mn. Согласно одному предпочтительному воплощению, сплав имеет лишь примесные содержания Mn, т.е., до 0,2%.

Хром

Хром является элементом, который долгое время был ведущим элементом, когда нужно было создать плотную защитную окисную окалину. Менее 15% Cr в аустенитной структуре способствует образованию оксида, который не полностью покрывает поверхность и который не является плотным и, следовательно, делает сплав недостаточно стойким к окислению. Имеется также риск, что материал вблизи от оксида будет обеднен Cr, так что возможные повреждения оксида не смогут восстановиться, так как не имеется достаточного Cr, чтобы образовать новый оксид.

Однако никелевый сплав, содержащий 4% Al, должен содержать не более примерно 20% Cr, так как более высокие содержания повышают риск образования фаз γ' и β. (Это будет, например, показано ниже в связи с фигурой 1с, рассчитанной для сплава, содержащего около 19% Fe.)

Таким образом, чтобы свести к минимуму присутствие фаз γ' и β, сплав содержит максимум 20% Cr. При слишком высоких содержаниях Cr может также иметься риск образования других нежелательных фаз, таких, как σ-фаза и обогащенный хромом феррит. Кроме того, Cr при высоких содержаниях может также стабилизировать алюминиды никеля.

Поэтому сплав содержит 15-20% Cr, предпочтительно 17-20% Cr. Наилучшие результаты достигаются, когда сплав содержит 17-19% Cr.

Алюминий

Алюминий является элементом, который образует намного более плотную и лучше защищающую оксидную окалину по сравнению с Cr. Однако алюминий не может заменить Cr, так как при более низких температурах образование оксида алюминия медленнее, чем оксида хрома. Сплав содержит по меньшей мере 4% Al, предпочтительно более 4% Al, что обеспечивает достаточную стойкость к окислению при высоких температурах и полное покрытие поверхности оксидом. Относительно высокое содержание Al обеспечивает отличную стойкость к окислению даже при температурах примерно 1100 С. При содержании Al выше 6% имеется риск образования такого количества интерметаллических фаз в матрице на основе никеля, что ковкость материала существенно ухудшится (это будет также обсуждаться ниже в связи с фигурой 3). Поэтому сплав должен содержать 4-6% Al, предпочтительно >4-5,5%, более предпочтительно >4-5,2% Al.

Железо

В соответствии с настоящим изобретением было показано, что относительно высокие содержания Fe в никелевом сплаве, способном образовывать оксид алюминия, могут иметь положительные эффекты. Добавка Fe образует металлическую структуру, которая энергетически невыгодна для образования охрупчивающей фазы γ', что, в свою очередь, значительно снижает риск, что сплав станет твердым и хрупким. Следовательно, улучшается обрабатываемость. Поэтому сплав содержит по меньшей мере 15% Fe. Однако высокие содержания железа могут привести к образованию нежелательных фаз. Следовательно, сплав должен содержать не более 25% Fe.

Кроме того, при содержаниях Fe выше примерно 21-22% повышается риск образования β-фазы (NiAl), которая в некоторых случаях может быть охрупчивающей. (Это будет показано ниже, например, в связи с фигурами 1b и 2.)

Таким образом, сплав предпочтительно должен содержать 16-21,5% Fe. Согласно одному предпочтительному воплощению, сплав содержит 17-21% Fe.

Никель

Сплав согласно изобретению является сплавом на основе никеля. Никель является элементом, который стабилизирует аустенитную структуру в сплавах и тем самым противодействует образованию некоторых хрупких интерметаллических фаз, таких, как σ-фаза. Аустенитная структура сплава выгодна, например, когда нужно провести сварку. Аустенитная структура способствует также хорошему пределу ползучести сплава при высоких температурах. Это может быть результатом того, что скорость диффузии в аустенитной структуре ниже, чем, например, в ферритной.

Согласно одному варианту осуществления, сплав содержит 52-62% Ni, предпочтительно 52-60% Ni.

Кобальт

В некоторых промышленных сплавах часть Ni замещена Со, чтобы повысить механическую прочность сплава, это может быть также сделано в сплаве согласно изобретению. Часть Ni в сплаве может быть замещена равным количеством Со. Это повышает стабильность объемно-центрированного кубического алюминида NiAl, который затем растет за счет γ', что может быть выгодным в определенных температурных диапазонах. Однако это добавление Со должно быть сбалансировано с окислительными свойствами, так как присутствие NiAl будет снижать активность Al и тем самым ухудшать способность к образованию оксида алюминия. Добавление Со будет также влиять на температуру плавления сплава. Например, добавление 10% Со даст сплав с выделениями NiAl, которые стабильны до 950 С, но снижает температуру плавления приблизительно на 20 С. Поэтому, согласно одному варианту осуществления настоящего изобретения, никель частично замещен на Со. Однако содержание Со не должно превышать 10%.

Азот

Как и С, свободный N занимает междоузлия кристаллической структуры и тем самым блокирует подвижность дислокации при температурах до приблизительно 400-500°С. Азот также образует нитриды и/или карбонитриды с другими элементами сплава, такими, как Та, Ti, Hf, Zr и Nb. В микроструктуре, где эти частицы тонко диспергированы, они создают препятствия для движения дислокации, особенно при повышенных температурах. Поэтому N добавляют, чтобы улучшить предел ползучести сплава. Однако при добавлении N в легированные алюминием сплавы высок риск образования вторичных нитридов алюминия, поэтому настоящий никелевый сплав имеет очень ограниченное содержание N. Сплав содержит 0,03-0,15% N, предпочтительно 0,05-0,15% N, более предпочтительно 0,05-0,10% N.

Кислород

Кислород может присутствовать в настоящем сплаве или в форме примеси, или как активная добавка, в количестве до 0,5%. Кислород может способствовать повышению предела ползучести сплава, образуя мелкие дисперсные оксидные частицы вместе с Zr, Hf, Та и Ti, которые, когда они тонко распределены в сплаве, улучшают его предел ползучести. Эти дисперсные оксидные частицы имеют более высокую температуру растворения, чем соответствующие карбиды и нитриды, в связи с чем кислород является предпочтительной добавкой для применения при высоких температурах. Кислород может также образовывать дисперсии с Al, элементами группы 3 периодической системы, Sc, Y и La, а также с четырнадцатью лантаноидами, таким же образом, как с вышеуказанными элементами, тем самым способствуя повышению предела ползучести сплава. Согласно одному предпочтительному воплощению, сплав содержит 200-2000 ppm О, предпочтительно 400-1000 ppm O.

Тантал, гафний, цирконий, титан и ниобий

Элементы из группы, состоящей из Та, Hf и Zr, образуют очень малые и стабильные частицы с углеродом и азотом. Эти частицы, если они тонко распределены в структуре, помогают блокировать движение дислокации и тем самым повышают предел ползучести, т.е., обеспечивают дисперсное упрочнение. Достичь этого эффекта можно также добавлением Ti. Однако иногда добавление Ti может привести к проблемам, особенно при получении сплава методом порошковой металлургии, так как он образует карбиды и нитриды уже в расплаве еще до распыления, которые, в свою очередь, могут забить отверстия во время распыления.

Ниобий также образует стабильные дисперсии с C и или N и поэтому подходит для добавления в сплав согласно изобретению.

Сплав содержит один или более элементов, выбранных из группы, состоящей из Та, Zr, Hf, Ti и Nb, в количестве 0,25-2,2%, предпочтительно 0,3-1,5%, более предпочтительно 0,6-1,5%.

Сплав предпочтительно содержит такое количество элементов Та, Zr, Hf, Ti и Nb, что по существу весь С и N связывается с этими элементами. Это гарантирует, например, что риск образования карбидов хрома при высокотемпературных применениях сплава значительно снижается.

Согласно одному предпочтительному варианту осуществления, сплав содержит 0,1-0,5% Hf. Согласно другому варианту осуществления, сплав содержит 0,05-0,35% Zr. Согласно еще одному варианту осуществления, сплав содержит 0,05-0,5% Та. Согласно еще одному варианту осуществления, сплав содержит 0,05-0,4% - Ti. Согласно еще одному варианту осуществления, сплав содержит 0,1-0,8% - Nb.

Редкоземельные металлы (REM)

Редкоземельные металлы (REM) относятся в данном контексте к элементам третьей группы периодической системы, Sc, Y, и La, a также к четырнадцати лантаноидам. REM влияют на окислительные свойства, легируя образованные оксиды. Избыточное легирование этими элементами часто дает оксид, который стремится отслоиться с поверхности, а слишком малая добавка этих элементов часто дает оксид с более слабой адгезией с металлической поверхностью. Сплав может содержать один или более элементов из группы, состоящей из REM, в суммарном содержании до 0,5%, предпочтительно 0,05-0,25%. Согласно одному предпочтительному воплощению, иттрий добавляют в сплав в количестве 0,05-0,25%.

Никелевый сплав согласно изобретению может также содержать неизбежные примеси как результат используемого сырьевого материала или выбранного процесса получения. Примерами примесей являются Са, S и Р.

Дисперсно-упрочненный никелевый сплав имеет очень хорошую стойкость к окислению, в том числе как результат содержания Al и Cr. Он также имеет очень хорошие механические свойства, такие, как предел текучести и предел прочности на разрыв, а также ковкость. Он очень хорошо поддается обработке, особенно горячей обработке, что облегчает получение продуктов, например, горячей экструзией или горячей прокаткой.

Описанный выше никелевый сплав предназначен прежде всего для применения при высоких температурах. Примерами применений, для которых сплав подходит особенно хорошо, являются конструкционные материалы для печей для термообработки, валки для рольганговых печей, муфельные трубы для отжига в защитной атмосфере, конструкционный материал для нагревательных элементов, материал для камер сгорания в газовых турбинах, теплообменники газ-газ, например, в стекольной промышленности или в газовых турбинах, трубчатые реакторы для высокотемпературных процессов, ленты конвейера из тканой проволочной сетки, предназначенные для печей для термообработки, трубы радиационного нагрева печей для термообработки или защитные трубы для термопар.

Моделирование

Стабильность фаз для разных составах сплава и температурах изучалась посредством термодинамического моделирования, используя программу Thermo-Calc. Для моделирования использовалась база термодинамических данных для никелевых сплавов под названием "NiFe-Super version 4". Общеизвестно, что это тип расчетов в большинстве случаев хорошо согласуется с реальностью.

Изучалось влияние железа на стабильность алюминидов никеля β (NiAl) и γ' (Ni3Al) и стабильность α (обогащенный хромом феррит). Расчеты проводились для содержания хрома 18 вес.% и содержания алюминия 4,5 вес.%. Результат моделирования, в котором менялись температура и содержание никеля, показан на фигуре 1. По оси х железо в сплаве замещено никелем.

Это моделирование показало, что в сплаве с 4,5 вес.% Al и 18 вес.% Cr имеется зона, где стабильность γ' имеет минимум. Этот минимум соответствует 58 вес.% Ni и содержанию железа приблизительно 19 вес.%, он отмечен на фигуре пунктирным кругом.

Более низкие содержания Fe повышают стабильность γ', тогда как более высокие содержания приводят к образованию алюминида никеля β (NiAl).

Составы вблизи этого минимума дают широкий интервал температуры между плавлением сплава и выделением алюминидов никеля и, следовательно, позволяют более легко провести горячую обработку, как пояснялось выше.

Изучалось также влияние изменений содержания Al и Cr на установленный выше минимум. Изменяя содержание Al между 4 и 6% и одновременно подбирая содержание Fe таким образом, чтобы достичь минимума стабильности γ', можно получить фигуру 1b. Фигура 1b показывает, как перемещается минимум, когда изменяются содержания Fe и Al. Минимум линейно перемещается на фигуре одновременно с изменением температуры. Из фигуры видно, что повышение содержания Al снижает количество Fe, необходимого для достижения минимума. Кроме того, температура в минимуме повышается с 814°С для временной метки 1 до 953°С для временной метки 9.

Фигура 1с показывает тот же тип расчетов, что и на фигуре 1b, но где содержания Cr и Al менялись, а содержание Fe сохранялось на уровне примерно 19%. Из фигуры следует, что повышение содержания А1 снижает количество Cr, необходимого для достижения минимума. Кроме того, температура повышается с 815°С для временной метки 1 до 951°С для временной метки 10.

На фигуре 2 показано влияние разных содержаний железа на стабильность алюминидов никеля, феррита и аустенита. Состав в этом случае был следующим: 18 вес.% Cr, 4,5 вес.% Al, остальное Ni, с тремя разными содержаниями железа 16 вес.%, 19 вес.% и 22 вес.%, соответственно. Самая низкая температура растворения алюминидов никеля была получена для содержания Fe 19%. При самом высоком содержании Fe β-фаза стабильна, тогда как самое низкое содержание Fe повышает стабильность γ', что приводит к более высокой температуре растворения.

На фигуре 3 показано влияние разных содержаний Al на стабильность алюминидов никеля и феррита. Состав в этом случае был следующим: 18 вес.% Cr, 19 вес.% Fe, остальное Ni, с четырьмя разными содержаниями Al 4 вес.%, 4,5 вес.%, 5 вес.% и 6 вес.%, соответственно. Увеличение содержания Al повышает температуру растворения алюминидов никеля. При содержании Al 6% интерметаллическая β-фаза стабильна до температур около 1100°С. Увеличение содержания Al повышает стабильность феррита в диапазонах более низких температур, ниже приблизительно 800°С.

Моделирование эффекта добавления кобальта

Чтобы изучить, какой эффект будет иметь кобальт на сплав, было проведено моделирование с использованием программы Thermo-Calc. Для моделирования использовалась база термодинамических данных для сплавов на основе никеля под названием "NiFe-Super version 4". Расчеты были проведены для исходного состава 18% Cr, 19% Fe, 4,5% Al, остальное Ni. Никель был замещен 5, 10, и 15% Со в исходном составе, и остаточная фракция выделений рассчитывалась как функция температуры. Изучалось влияние Со на стабильность алюминидов никеля β (NiAl) и γ' (Ni3Al), α-(обогащенный хромом феррит), а также σ-фазы. Результат показан на фигуре 4.

Расчеты показывают, что добавление Со повышает температуру растворения алюминидов никеля. Добавление Со также повышает стабильность алюминида никеля β по сравнению γ'. При двух самых высоких содержаниях Со имеется также риск выделений σ-фазы при температурах ниже приблизительно 650 С. Для применений при температурах выше 950 С в сплаве может использоваться до 10 вес.% Со.

Испытание на растяжение

Ряд составов сплава согласно изобретению было получено методами порошковой металлургии и спрессовано горячим изостатическим прессованием с дальнейшей горячей экструзией и последующей закалкой в воде. Составы разных плавок приведены в таблице 1.

Испытание составов на растяжение было проведено в соответствии со стандартом SS-EN 10002-1 при комнатной температуре. Было испытано по три образцы, каждого состава, результаты испытания на растяжение в форме средних значений по трем образцам показаны в таблице 2. Кроме того, плавка 1 была также испытана сразу после HIP (т.е., до экструзии).

Результаты показывают, что сплав согласно изобретению имеет хорошее удлинение до разрушения при комнатной температуре, что снижает риск образования трещин при холодной обработке. Кроме того, сплав имеет предел текучести, который больше, чем у многих аустенитных сталей и сплавов на основе никеля, которые обычно имеют предел текучести примерно 200-300 МПа. Результаты можно сравнить, например, с аустенитной хромо-никелевой сталью с номинальным составом 0,07 вес.% С, 1,6 вес.% Si, 1,5 вес.% Mn, 25 вес.% Cr, 35 вес.% Ni, 0,16 вес.% N, 0/05 вес.% Се, остальное Fe (соответствует UNS S35315), которая имеет предел текучести Rp0,2 примерно 260 МПа, предел прочности на разрыв Rm примерно 600 МПа и удлинение до разрушения примерно 35%. Результаты можно также сравнить с дисперсно-упрочненной ферритной сталью, способной образовывать оксид алюминия, известной под торговой маркой KANTHAL АРМТ, которая имеет номинальный состав, содержащий 21 вес.% Cr, 5 вес.% Al, 3 вес.% Мо, макс. 0,7% Si, макс. 0,4 вес.% Mn, макс. 0,08 вес.% С, и которая имеет предел текучести Rp0,2 примерно 550 МПа, предел прочности на разрыв Rm примерно 750 МПа и удлинение до разрушения примерно 25%.

Кроме того, в соответствии со стандартом SS-EN 10002-5 было проведено испытание на растяжение при 500 С и 600 С, соответственно, плавок A-F, приведенных в таблице 1. Было испытано по три образца каждого состава, и результаты испытания на растяжение в форме среднего по трем образцам показаны в таблице 3.

Результаты испытания на растяжение при 500°С и 600°С указывают, что сплав согласно изобретению имеет хорошие высокотемпературные механические свойства и хорошее удлинение до разрушения при этих температурах. Это, в сочетании с успешными результатами по горячей экструзии и горячей прокатке, указывает, что сплав хорошо подходит для горячей обработки.

Результаты испытания на растяжение плавок 1 и 2 показаны на фигуре 5, а результаты испытания на растяжение плавок A-F показаны на фигурах 6-8.

Испытания на ударную вязкость

Испытания на ударную вязкость проводились на материале, полученном из металлических порошков из плавок, указанных в таблице 1. Образцы получали горячим изостатическим прессованием (HIP) и последующей горячей экструзией с закалкой в воде. Испытания согласно стандарту SS-EN 10045-1 проводились при комнатной температуре на трех образцах каждого состава. Результаты показаны в таблице 4.

Ударная вязкость для всех плавок была значительно выше 27 Джоулей, что обычно принимается как предельное значение между вязким и хрупким материалом.

Испытание на окисление при 1000°С

Образцы для испытаний в форме вырезанных образцов получали из плавок, указанных в таблице 1. Вырезанные образцы были покрыты миллиметровой бумагой ячейками 220 мкм. Кроме того, для сравнения был получен один образец никелевого сплава, известного под торговым наименованием SANDVIK SANICRO 80 (соответствует стандарту UNS N06003), и один образец из дисперсно-упрочненной ферритной стали, способной образовывать оксид алюминия, известной под торговым наименованием KANTHAL АРМТ (с номинальным составом 21 вес.% Cr, 5 вес.% Al, 3 вес.% Мо, макс. 0,7% Si, макс. 0,4 вес.% Mn, макс. 0,08 вес.% С).

Испытание на окисление проводилось при 1000°С на воздухе. Образцы вынимали из печи через 24, 48, 95, 186, 500 и 1005 часов, соответственно, охлаждали до комнатной температуры и взвешивали. После взвешивания образцы помещали в печь для непрерывного нагрева и окисления. Результаты испытания на окисление показаны на фигуре 9.

Результаты показывают, что сплав согласно изобретению имеет очень хорошую стойкость к окислению при 1000°С. Все плавки, за исключением D имеют значительно лучшую стойкость к окислению, чем SANDVIK SANICRO 80. Кроме того, сплавы согласно изобретению имеют стойкость к окислению при этой температуре, сравнимую со стойкостью KANTHAL АРМТ, представляющего собой сплав, который, как считается, имеет отличную стойкость к окислению.

Сплавы согласно настоящему изобретению быстро образуют защитный оксид, который после образования имеет очень низкую скорость роста. Не наблюдалось никаких отрицательных эффектов высокого содержания железа, о которых сообщалось ранее в патентах US 4882125 и US 4460542. Можно отметить, что большинство образующих оксид хрома аустенитных сплавов, обычно применяющихся при высоких температурах, имеет скорость нарастания оксида, которая в более чем в 4-8 раз выше при этой температуре.

Испытание на окисление при 1100°С

Образцы получали с теми же составами и таким же способом, как в случае испытания на окисление при 1000°С. Испытание на окисление проводилось при 1100°С на воздухе. Образцы вынимали через 24, 48, 95, 186, 500 и 1005 часов, соответственно, и взвешивали. Результаты испытания на окисление показаны на фигуре 10.

Результаты показывают, что сплав согласно изобретению имеет очень хорошую стойкость к окислению при 1100°С. Эталонные сплавы, использованные в настоящей работе (SANDVIK SANICRO 80 и KANTHAL АРМТ), как известно, имеют отличную стойкость к окислению среди сплавов, образующих оксид хрома, и ферритных сплавов, образующих оксид алюминия, соответственно. Испытания на окисление сплавов по настоящему изобретению, как правило, показывают лучшую стойкость к окислению, чем SANDVIK SANICRO 80, а некоторые даже лучше, чем KANTHAL АРМТ. Все испытанные сплавы обнаруживают существенно лучшую стойкость к окислению, чем сплавы, представленные в WO 00/34541. Предварительные исследования по окислению при 1200°С указывают, что сплав согласно настоящему изобретению отличается даже более высокой степенью стойкости к окислению по сравнению с образующими оксид хрома сплавами SANDVIK SANICRO 80 и упомянутым ранее UNS S35315. Это показывает, что добавление алюминия в разработанный сплав повышает стойкость к окислению, особенно при температурах выше 1100°С.

Микроструктура

Пример микроструктуры в материале с составом согласно плавке А, полученным из металлического порошка, который был прессован способом HIP, экструдирован при высокой температуре и закален в воде, показан на фигуре 11. Снимок был сделан на сканирующем электронном микроскопе (СЭМ) с увеличением 30000×. Светлые выделения, которые можно видеть в микроструктуре, представляют собой карбонитриды, содержащие в основном Hf, Та и Zr.

Анализ изображений примерно 10000 карбонитридных выделений в материале на фигуре 11 проводился с применением СЭМ. Средний диаметр выделений составлял около 130 нм. Частотность карбонитридных выделений в разных диапазонах размеров, определенная в результате анализа изображений, показана на фигуре 12а.

Кроме того, был исследован размер дисперсно-упрочняющих выделений в плавках В D. Фигура 12b показывает относительную частотность диаметра частиц дл плавок A-D. Видно, что дисперсные частицы во всех плавках имеют диаметр менее 300 нм.

Испытание на ползучесть плавок 1 и 2

Было проведено испытание на предел ползучести для плавок 1 и 2, приведенных в таблице 1. Образцы для испытаний были получены из металлического порошка, который был прессован способом HIP. При испытаниях на ползучесть использовались образцы с резьбой с длиной 35 мм и диаметром у шейки 5 мм. Испытания проводили при температуре 1200°С и нагрузке 4 МПа. Испытание проводили для двойных образцов. Плавка 1, которая имеет лишь незначительное содержание дисперсно-упрочняющих частиц из-за низкого содержания С (0,05%) и всего 0,395% Hf (нет добавок Nb, Ti, Zr и Та), обнаруживает время до разрыва образцов 358 и 387 часов, соответственно. Однако, плавка 2, которая имеет относительно высокое содержание дисперсно-упрочняющих частиц благодаря относительно высокому содержанию С (0,14%) и суммарному содержанию Zr, Та и Hf 1,148%, имеет время до разрыва 3064 и 4576 часов, соответственно. Таким образом, из этих результатов ясен выгодный эффект дисперсного упрочнения.

Испытание на ползучесть плавок A-F

Образцы для испытания на ползучесть получали из металлического порошка, который прессовали способом HIP и после этого подвергали горячей экструзии с диаметра 77 мм до диаметра 25 мм и последующей закалке в воде. При испытании на ползучесть использовали образцы с резьбой длиной 35 мм и диаметром у шейки 5 мм. Испытание проводили при температуре 1200°C с нагрузкой 5 МПа и при температуре 1000°C с нагрузкой 15 МПа. Время до разрыва для разных материалов показано в таблице 5.

Результаты показывают, что материал согласно изобретению имеет предел ползучести выше, чем у имеющихся в продаже ковких никелевых сплавов. Показано также, что материал согласно изобретению имеет достаточный предел ползучести и стойкость к окислению для практического применения при температурах, превышающих 1200°С, в отличие от подавляющего большинства имеющихся в продаже никелевых сплавов.

Предполагается, что высокий предел ползучести плавки D является результатом высокого содержания углерода, а также высоких содержаний Ti, Nb, Та, HF и Zr.

Испытание на ползучесть плавок, не являющихся дисперсно-упрочненными

Для сравнения методом индукционной плавки и разливки в защитной атмосфере аргона был также получен ряд экспериментальных плавок весом приблизительно 1 кг. Сплавы не были дисперсно-упрочненными, так как они не были получены порошковой металлургией. Составы приведены в таблице 6.

Полученные материалы затем превращали в прутки диаметром 15 мм, после чего подвергали горячей прокатке при 1200°С. Образцы для испытания на ползучесть получали из заготовок, горячекатаных до квадратного сечения со стороной 10 мм. При испытании на ползучесть использовали образцы с резьбой с длиной 35 мм и диаметром у шейки 5 мм.

Испытание на ползучесть проводилось при температуре 1200°С и нагрузке 4 МПа. Результат показан на фигуре 13.

Сравнение времени до разрыва на фигуре 13 со временем при испытаниях плавки 2 выше показывает выгодный эффект на предел ползучести, когда материал был получен порошковой металлургией. Плавку 2 испытывали при такой же нагрузке и температуре, что и сравнительные плавки, указанные в таблице 6, и она показала время до разрыва более 3000 часов, тогда как все сравнительные плавки разрушались за время значительно ниже 500 часов.

Плавка 4249, имеющая высокое содержание С (0,13%) и относительно высокое содержание Ta+Zr+Hf (0,96%), все еще имеет предел ползучести ниже 500 часов до разрушения, тогда как плавка 2, содержащая приблизительно такое же количество С (0,14%) и имеющая чуть более высокое содержание дисперсно-упрочняющих элементов (1,148%), отличается более чем в 6 раз повышенным временем до разрыва.

Испытание на окисление при 1100°С для плавок, не являющихся дисперсно-упрочненными

Образцы для испытаний в виде вырезанных образцов получали из плавок 4249, 4251, 4257 и 4258 и покрывали миллиметровой бумагой с ячейками 220 мкм. Образцы испытывали на окисление при 1100°С на воздухе. Образцы вынимали через 24, 48, 96, 186, 500 и 1000 часов, соответственно, и взвешивали. Результаты испытания на окисление показаны на фигуре 14.

Результаты показывают, что сплав имеет очень хорошую стойкость к окислению при 1100°С. Так как окислительные свойства материала не должны зависеть от дисперсного упрочнения, результаты указывают, что полученные методами порошковой металлургии дисперсно-упрочненные сплавы с такими же составами, то есть сплав согласно изобретению, должны проявлять такую же хорошую стойкость к окислению при этой температуре.

Изобретение относится к области металлургии, в частности, к дисперсно-упрочненному сплаву на основе никеля, образующему оксид алюминия на поверхности и предназначенному для применения при высоких температурах. Сплав содержит, в вес.%: C 0,05-0,2, Si макс. 1,5, Mn макс. 0,5, Cr 15-20, Al 4-6, Fe 15-25, Co макс. 10, N 0,03-0,15, O макс. 0,5, один или более элементов, выбранных из группы, состоящей из Ta, Zr, Hf, Ti и Nb 0,25-2,2, один или более элементов, выбранных из группы, состоящей из REM макс. 0,5, остальное Ni и примеси. Сплав применяют в качестве конструкционного материала для устройств, работающих при высоких температурах. Сплав характеризуется высокой стойкостью к окислению при высоких температурах, высоким пределом ползучести. 5 н. и 20 з.п.ф-лы, 14 ил., 6 табл.

1. Дисперсно-упрочненный сплав на основе никеля, образующий оксид алюминия на поверхности и содержащий, в вес.%:

2. Сплав по п.1, характеризующийся тем, что содержит 16-21,5 вес.% Fe.

3. Сплав по п.1, характеризующийся тем, что содержит 17-20 вес.% Cr, предпочтительно 17-19 вес.% Cr.

4. Сплав по п.1, характеризующийся тем, что содержит макс. 1 вес.% Si, предпочтительно макс. 0,3 вес.% Si.

5. Сплав по любому из пп.1-4, характеризующийся тем, что содержит один или более элементов, выбранных из группы, состоящей из REM (редкоземельных металлов), в суммарном содержании 0,05-0,25 вес.%, предпочтительно 0,05-0,25 вес.% Y.

6. Сплав по любому из пп.1-4, характеризующийся тем, что сплав содержит один или более элементов, выбранных из группы, состоящей из Ta, Zr, Hf, Ti и Nb, в суммарном содержании 0,3-1,5%, предпочтительно 0,6-1,5%.

7. Сплав по п.5, характеризующийся тем, что содержит один или более элементов, выбранных из группы, состоящей из Ta, Zr, Hf, Ti и Nb, в суммарном содержании 0,3-1,5%, предпочтительно 0,6-1,5%.

8. Сплав по п.1, характеризующийся тем, что содержит 0,1-0,5 вес.% Hf.

9. Сплав по п.1, характеризующийся тем, что содержит 0,05-0,35 вес.% Zr.

10. Сплав по п.1, характеризующийся тем, что содержит 0,05-0,5 вес.% Ta.

11. Сплав по п.1, характеризующийся тем, что содержит 0,05-0,4 вес.% Ti.

12. Сплав по п.1, характеризующийся тем, что содержит 0,1-0,8 вес.% Nb.

13. Сплав по п.1, характеризующийся тем, что содержит >4-5,5 вес.% Al, предпочтительно >4-5,2 вес.% Al.

14. Сплав по любому из пп.1-4, характеризующийся тем, что содержит 200-2000 ppm O, предпочтительно 400-1000 ppm O.

15. Сплав по п.5, характеризующийся тем, что содержит 200-2000 ppm O, предпочтительно 400-1000 ppm O.

16. Сплав по п.6, характеризующийся тем, что содержит 200-2000 ppm O, предпочтительно 400-1000 ppm O.

17. Сплав по п.1, характеризующийся тем, что содержит 52-62 вес.% Ni, предпочтительно 52-60 вес.% Ni.

18. Сплав по п.1, характеризующийся тем, что по существу не содержит карбидов в форме M7C3, где M означает металл.

19. Порошок из дисперсно-упрочненного сплава на основе никеля, образующего оксид алюминия на поверхности, характеризующийся тем, что выполнен из сплава по любому из пп.1-18.

20. Изделие из дисперсно-упрочненного сплава на основе никеля, образующего оксид алюминия на поверхности, характеризующееся тем, что получено прессованием порошка по п.19.

21. Изделие по п.20, характеризующееся тем, что оно получено горячим изостатическим прессованием или холодным изостатическим прессованием.

22. Применение дисперсно-упрочненного сплава на основе никеля, образующего оксид алюминия на поверхности, по любому из пп.1-18 в изделиях, имеющих форму трубы, прутка, полосы, листа или проволоки.

23. Применение дисперсно-упрочненного сплава на основе никеля, образующего оксид алюминия на поверхности, по любому из пп.1-18 в качестве конструкционного материала для устройств, работающих при высоких температурах.

24. Применение по п.23, характеризующееся тем, что сплав применяют в изделиях стекольной промышленности или в газовых турбинах.

25. Применение по п.23, характеризующееся тем, что устройства, работающие при высоких температурах, включают:

печи для термообработки,

валки для рольганговых печей,

муфельные трубы для отжига в защитной атмосфере,

нагревательные элементы,

камеры сгорания в газовых турбинах,

теплообменники газ-газ,

трубчатые реакторы для высокотемпературных процессов,

ленты конвейера из тканой проволочной сетки, предназначенные для печей для термообработки,

трубы радиационного нагрева печей для термообработки,

защитные трубы для термопар.

| US 6623869 B1, 23.09.2003 | |||

| СПЛАВ, СТОЙКИЙ К ОКИСЛЕНИЮ (ВАРИАНТЫ) | 1991 |

|

RU2088684C1 |

| РЕАКЦИОННО-ИНЕРТНЫЙ МАТЕРИАЛ | 2003 |

|

RU2246553C2 |

| WO 9527804 A1, 19.10.1995 | |||

Авторы

Даты

2014-06-10—Публикация

2009-11-06—Подача